Изобретение относится к нефтегазодобывающей промышленности, а именно к способам и устройствам для крепления хвостовика в открытом и обсаженном стволе скважины.

Известно устройство для подвески и герметизации потайной обсадной колонны в скважине (патент RU № 2584258, МПК Е21В 33/12, 33/14, опубл. 20.05.2016, бюл. № 14), состоящее из корпуса, ниппеля с упорами, между которыми размещены подпружиненные защелки, поджимаемые к внутренней поверхности корпуса, ниппель установлен внутри корпуса с образованием кольцевой камеры, в которой размещен кольцевой поршень с толкателем, установленным с возможностью взаимодействия с подпружиненными защелками, подпружиненный ступенчатый кольцевой поршень, кольцевая камера над которыми связана перепускным отверстием с осевым каналом ниппеля. Устройство снабжено стволом, связанным с муфтой и охватывающим ниппель, муфта связана с гидроцилиндром, в котором размещен силовой поршень, и содержится внутренняя расточка с втулкой, снабженной внутренними продольными каналами и циркуляционным отверстием, охватывающей ступенчатый кольцевой поршень; полость гидроцилиндра над силовым поршнем связана отверстием в теле муфты с внутренней расточкой, силовой поршень снабжен толкателем с разрезным стопорным кольцом, обращенным к кольцевым насечкам на теле ствола, снабженного гильзой с поясками на концах, имеющей ряд продольных прорезей, охватываемой уплотнительным элементом, с опорой на упорную гайку, связанную со стволом, корпус снабжен шлицевой гайкой с внутренними продольными пазами, в которые введены ответные выступы переходника, снабженного стопорной гайкой с возможностью торцового контакта с корпусом, ниппель снабжен шторкой с перекрытием перепускного отверстия, связанной с ним срезным элементом, привод которой выполнен в виде разделительной пробки, причем на нижнем конце ниппеля установлена на штифтах продавочная пробка, привод которой выполнен в виде посадочного клапана, диаметр которого принят меньше диаметра осевого канала шторки, а механизм соединения лифтовой колонны труб с устройством выполнен в виде верхнего патрубка с гайкой и изолирующей прокладкой, связанного через переходную муфту с патрубком-удлинителем, снабженным уплотнителем, установленными с возможностью торцового контакта изолирующей прокладкой с торцом шлицевой гайки, при контакте переходной муфты с кольцевым поршнем.

Недостатками устройства являются:

- невозможность вращения хвостовика в процессе его спуска в заданный интервал скважины и в процессе цементирования, что затрудняет его прохождение в зоне искривления ствола скважины и шламовых подушек, а также не дает качественного замещения тампонажного раствора в затрубном пространстве;

- отсоединение транспортировочной колонны от хвостовика осуществляется после затвердевания цемента за хвостовиком, при этом возможное оставление остатков цемента выше головы потайной колонны может привести к цементированию всего устройства, и не возможности отцепа.

Наиболее близким к предлагаемому является способ цементирования хвостовика в скважине и устройство для его осуществления (патент RU №2595122, МПК Е21В 33/14, опубл. 20.08.2016, бюл. №23). Способ включает присоединение хвостовика с нижним башмаком отцепным устройством через установочную муфту к нижнему концу транспортировочной колонны труб, спуск в скважину хвостовика на заданную глубину, закачку в транспортировочную колонну труб расчетного объема тампонажного раствора, пуск с устья скважины вслед за последней порцией цементного раствора пробки и продавку ее продавочной жидкостью до фиксации ее в седле сердечника блока конических манжет, создание избыточного давления, под действием которого срезаются винты и пробка в компоновке с блоком конических манжет под действием повышенного давления перемещается вниз до стоп-кольца, в котором посадочный конус кольца плотно садится в седло стоп-кольца, при этом тампонажный раствор из полости хвостовика полностью поступает в заколонное пространство, а обратный клапан предотвращает вход раствора в полость хвостовика из заколонного пространства, повышение давления до расчетного для разрушения диафрагмы с открытием отверстий, через которые промывочной жидкостью отмывают излишки раствора созданием прямой циркуляции, отсоединение от корпуса установочной муфты с транспортировочной колонной труб за счет сброса шара и высвобождения удерживающих шариков, которые поднимают их на поверхность.

Устройство для цементирования хвостовика в скважине содержит установочную муфту для присоединения устройства к транспортировочной колонне труб, корпус, хвостовик, башмак с клапанным узлом, отверстие с разрушаемой под гидравлическим давлением диафрагмой, при этом муфта присоединена к корпусу отцепным устройством, внутри корпуса на срезаемых винтах установлена подвесная цементировочная пробка в виде блока эластичных конических манжет с сердечником с центральным проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижнем упорном кольце блока конических манжет для посадки в седло стоп-кольца. Отверстие с диафрагмой выполнено в корпусе ниже муфты, ниже которого в корпусе выполнено кольцевое сужение в зоне фиксации срезными винтами подвесной пробки, причем диаметр сужения на 2-6 мм меньше внутреннего диаметра хвостовика, сбрасываемая пробка выполнена в виде технологического шара с плотностью, близкой к плотности тампонажного раствора, при этом на верхнем торце корпуса хвостовика выполнены пазы под наружные выступы, выполненные на поверхности муфты, а отцепной механизм выполнен в виде шариков, вставленных в радиальные отверстия муфты и взаимодействующих снаружи с внутренней выборкой корпуса хвостовика, а изнутри подпертых седлом под бросовый шар, причем минимальный внутренний диаметр седла больше диаметра технологического шара, и седло снабжено выше радиальных отверстий наружной цилиндрической проточкой, зафиксировано срезными элементами в верхнем положении и выполнено с возможностью ограниченного перемещения вниз после разрушения срезных элементов до взаимодействия шариков с проточкой и выхода шариков из взаимодействия с кольцевой выборкой корпуса, при этом клапанный узел выполнен в виде втулки с верхним глухим осевым каналом, в котором размещено стоп-кольцо, и сообщенными с осевым каналом ниже стоп-кольца радиальными каналами, сообщающими пространство башмака над и под втулкой, причем втулка зафиксирована в башмаке срезными винтами в верхнем положении и выполнена с возможностью ограниченного перемещения вниз после разрушения срезных винтов с герметичным перекрытием полости башмака и фиксации замковым механизмом в нижнем положении, причем замковый механизм выполнен в виде пружинного кольца, вставленного в кольцевую выборку снаружи втулки и выполненного с возможностью взаимодействия с внутренней кольцевой выборкой внутри башмака в нижнем положении втулки.

Недостатками указанного способа и устройства являются:

- соединение установочной муфты и хвостовика осуществляют за счет шариков, существует вероятность оставления шариков в радиальных отверстиях муфты в начальном положении и возникает риск отсутствия отцепа хвостовика;

- сужения внутри устройства за счет наличия седла под бросовый шар, через который проходит продавочная пробка, может привести к заклиниванию пробки внутри седла, или сдвигу седла раньше расчетного времени и, как следствие, получению аварийной ситуации;

- наличие мембраны в промывочном окне также является слабым узлом, подверженным перепадам давления как с наружной, так и с внутренней части устройства, что в свою очередь также может привести к преждевременному открытию промывочных окон и неправильной работе отцепного устройства в целом;

- отсутствие герметичного кольцевого перекрытия на голове хвостовика может привести к промывке головной части от цемента и негерметичности головы хвостовика особенно при установке хвостовиков в боковых стволах, что снижает качество крепления хвостовика в целом.

Техническими задачами являются создание надежной и простой в применении конструкции устройства, а также эффективного способа установки вращающегося хвостовика, обеспечивающего доставку хвостовика в скважину как в наклонном (боковом) стволе, так и в горизонтальном окончании, за счет вращения обсадного хвостовика при его доставке на забой, повышение качества цементной крепи путем совмещения операций цементирования и вращения обсадного хвостовика и гарантированного отсоединения колонны труб от хвостовика, а также получение гарантированной герметичности кольцевого пространства на голове хвостовика после цементирования.

Технические задачи решаются способом установки вращающегося хвостовика в скважине, включающим присоединение нижней части корпуса устройства для установки вращающегося хвостовика отцепным устройством через верхнюю часть корпуса устройства для установки вращающегося хвостовика к нижнему концу транспортировочной колонны труб, спуск в скважину хвостовика на заданную глубину, закачку в транспортировочную колонну труб расчетного объема тампонажного раствора, пуск с устья скважины вслед за последней порцией тампонажного раствора продавочной пробки и продавку ее продавочной жидкостью до фиксации ее в посадочном седле блока конических манжет, создание избыточного давления с дальнейшим срезом винтов и перемещением подвесной цементировочной пробки в компоновке с блоком конических манжет под действием повышенного давления вниз до стоп-кольца и получения сигнала о завершении процесса цементирования, промывку излишков тампонажного раствора промывочной жидкостью и отсоединение транспортировочной колонны труб.

Новым является то, что устройство для установки вращающегося хвостовика дополнительно оснащают манжетной частью с наружной резьбой снизу для соединения с хвостовиком и расположенную ниже нижней части корпуса, при этом манжетную часть сверху оснащают конусным штоком со сквозными пазами в верхней части и радиальным углублением, в которое устанавливают резиновую манжету с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления, и верхним торцом в форме внутреннего радиального конуса с уступом, выполненным зеркально наружному уступу конусного штока, отцепное устройство выполняют в виде как минимум двух срезных элементов толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину на манжетной части корпуса хвостовика, а выше и ниже срезных элементов на равном расстоянии от них выполняют радиальные проточки, оснащенные герметизирующими манжетами, на поверхности верхней части корпуса выполняют сквозные пазы, на верхнем торце нижней части корпуса с внутренней стороны выполняют конусную проточку, а на поверхности нижней части корпуса - наружные выступы с возможностью совмещения со сквозными пазами верхней части корпуса, при этом подвесную цементировочную пробку устанавливают в кольцевом сужении установочной втулки верхней части корпуса и фиксируют относительно установочной втулки при помощи срезных винтов, после их среза под действием давления перемещают подвесную цементировочную пробку вниз до посадки в стоп-кольцо, для чего внутренний диаметр поверхности нижней части корпуса, контактирующей с подвесной цементировочной пробкой, выбирают равным внутреннему диаметру спускаемого в скважину хвостовика, после получения сигнала о завершении процесса цементирования сначала производят отсоединение транспортировочной колонны труб посредством разгрузки хвостовика на забой на вес, превышающий вес хвостовика не менее чем на 150 %, затем транспортировочную колонну труб приподнимают на высоту не менее 10 м и после этого производят промывку излишков тампонажного раствора до полного выхода на устье остатков тампонажного раствора с интервала головы хвостовика с одновременным расхаживанием и вращением транспортировочной колонны труб, промывку головы хвостовика от излишков тампонажного раствора производят как прямым способом через трубное пространство транспортировочной колонны труб, так и обратным через затрубное пространство, после отсоединения транспортировочной колонны труб скважину оставляют на ожидание затвердевания цемента и проводят перфорирование хвостовика.

Технические задачи решаются устройством для установки вращающегося хвостовика в скважине, содержащим корпус с верхней частью для присоединения устройства для установки вращающегося хвостовика к транспортировочной колонне труб и нижней частью, при этом верхняя часть корпуса присоединена к нижней части корпуса отцепным устройством, внутри нижней части корпуса на срезаемых винтах установлена подвесная цементировочная пробка в виде блока эластичных конических манжет с центральным проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижнем упорном кольце блока конических манжет для посадки в седло стоп-кольца.

Новым является то, что устройство для установки вращающегося хвостовика дополнительно содержит манжетную часть с наружной резьбой снизу для соединения с хвостовиком и расположенную ниже нижней части корпуса, при этом манжетная часть сверху оснащена конусным штоком со сквозными пазами в верхней части и радиальным углублением, в которое установлена резиновая манжета с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления, и верхним торцом в форме внутреннего радиального конуса с уступом, выполненным зеркально наружному уступу конусного штока, отцепное устройство выполнено в виде как минимум двух срезных элементов толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину хвостовика, а выше и ниже срезных элементов на равном расстоянии от них выполнены радиальные проточки, оснащенные герметизирующими манжетами, на поверхности верхней части корпуса выполнены сквозные пазы, на верхнем торце нижней части корпуса с внутренней стороны выполнена конусная проточка, а на поверхности нижней части корпуса - наружные выступы с возможностью совмещения со сквозными пазами верхней части корпуса, при этом подвесную цементировочную пробку устанавливают в кольцевом сужении установочной втулки верхней части корпуса и фиксируют относительно установочной втулки при помощи срезных винтов, после их среза под действием давления перемещают подвесную цементировочную пробку вниз до посадки в стоп-кольцо, для чего внутренний диаметр поверхности нижней части корпуса, контактирующей с подвесной цементировочной пробкой, выбирают равным внутреннему диаметру спускаемого в скважину хвостовика.

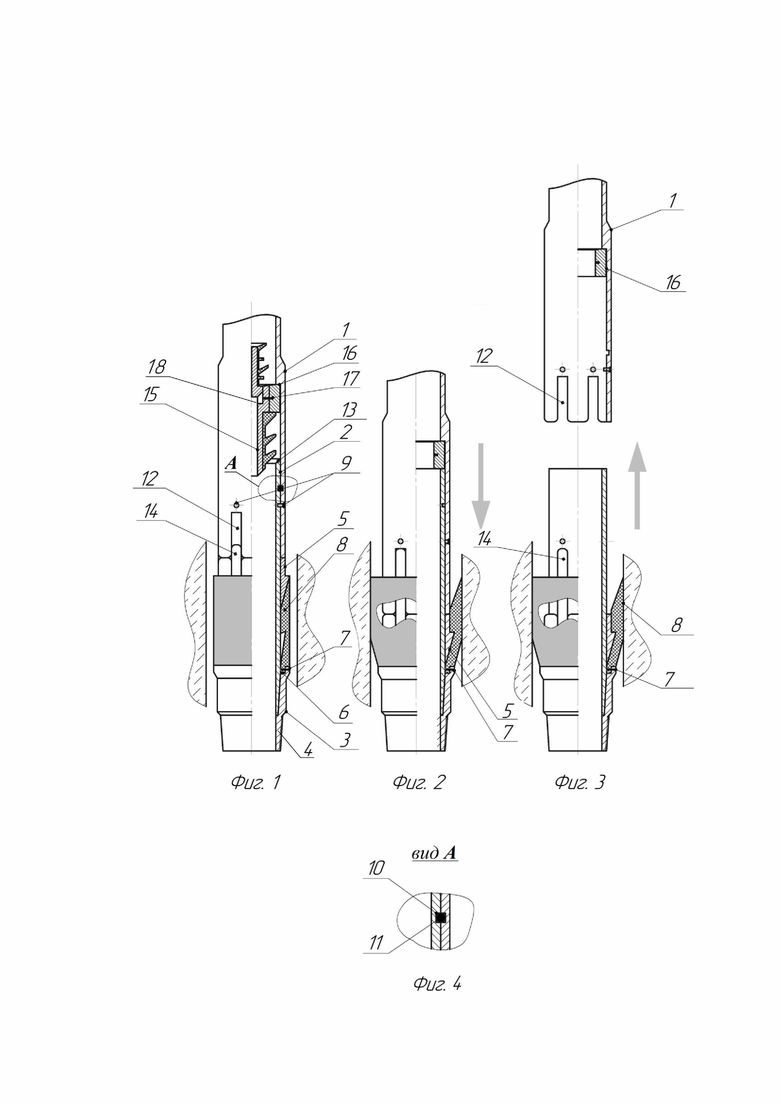

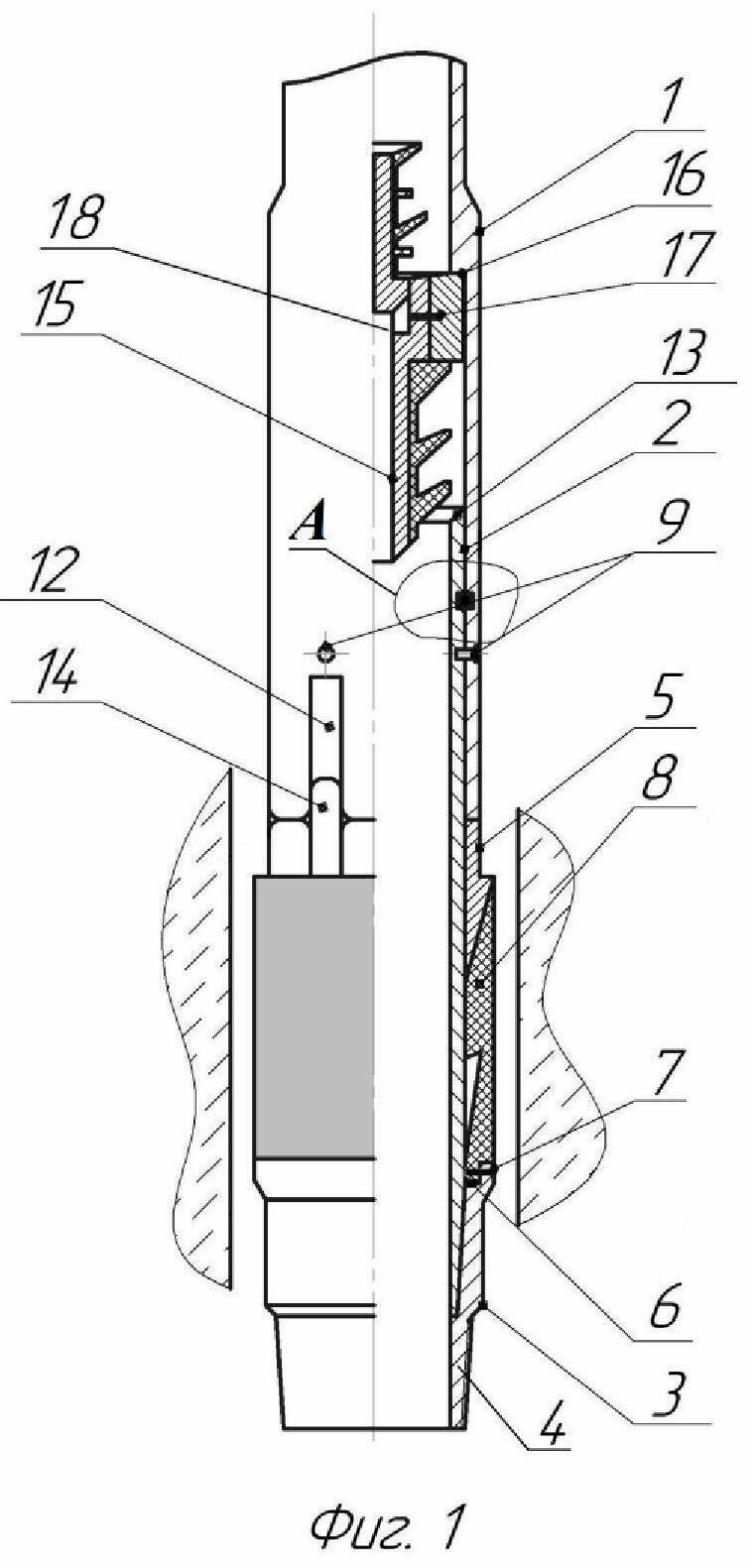

На фиг. 1 изображено отцепное устройство в собранном виде перед спуском в скважину.

На фиг. 2, 3 изображен порядок работы отцепного устройства и элементы конструкции устройства, остающиеся в скважине после проведения всех операций по цементированию и отсоединению транспортирующих труб.

На фиг. 4 изображен вид А.

Способ установки вращающегося хвостовика в скважине осуществляют следующим образом.

Верхнюю часть корпуса 1 (фиг. 1) устройства для установки вращающегося хвостовика присоединяют к нижнему концу транспортировочной колонны труб (на фиг. 1-4 не показана), при этом верхняя часть 1 (фиг. 1) корпуса соединена с нижней частью 2 корпуса устройства для установки вращающегося хвостовика отцепным устройством, позволяющим фиксировать верхнюю часть 1 и нижнюю часть 2 корпуса устройства для установки вращающегося хвостовика, разъединять их при необходимости. Устройство для установки вращающегося хвостовика дополнительно оснащают манжетной частью 3, расположенной ниже нижней части 2 корпуса, с наружной резьбой 4 для соединения с хвостовиком (на фиг. 1-4 не показан) с установленным стандартным башмаком. Манжетную часть 3 (фиг. 1) сверху оснащают конусным штоком 5 со сквозными пазами в верхней части (в верхней своей части выполнен в виде сквозных пазов, на фиг. 1-4 не показан) и радиальным углублением 6 (фиг. 1), в которое плотно устанавливают с помощью не менее трех поджимных винтов 7 резиновую манжету 8 с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления 6 и имеющую верхний торец (на фиг. 1-4 не обозначено) в форме внутреннего радиального конуса c характерным уступом, выполненным зеркально наружному уступу на конусном штоке 5 (фиг. 1).

Отцепное устройство выполняют в виде как минимум двух срезных элементов 9 толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину хвостовика. Выше и ниже срезных элементов 9 на равном расстоянии от них выполняют радиальные проточки 10 (фиг. 4), которые оснащают герметизирующими манжетами 11.

На поверхности верхней части 1 (фиг. 1) корпуса выполняют сквозные пазы 12, на верхнем торце нижней части 2 корпуса с внутренней стороны выполняют конусную проточку 13, а на поверхности нижней части 2 корпуса - наружные выступы 14 с возможностью их совмещения со сквозными пазами 12 верхней части 1 корпуса. При этом внутренний диаметр устройства для установки вращающегося хвостовика выбирают равным внутреннему диаметру спускаемого в скважину хвостовика.

Далее спускают хвостовик на заданную глубину. Производят закачку расчетного объема тампонажного раствора в транспортировочную колонну труб и пускают с устья скважины вслед за последней порцией тампонажного раствора продавочную пробку (на фиг. 1-4 показана условно), осуществляют продавку ее продавочной жидкостью до фиксации в посадочном седле блока конических манжет (на фиг. 1-4 показана условно) в составе подвесной цементировочной пробки 15 (фиг. 1). По достижении продавочной пробки подвесной цементировочной пробки 15, установленной в кольцевом сужении установочной втулки 16 верхней части 1 корпуса и зафиксированной при помощи срезаемых винтов 17, она попадает в центральный проходной канал 18 и садится в посадочное седло подвесной цементировочной пробки 15. Затем создают избыточное давление, при дальнейшем увеличении которого происходит срез винтов 17 (фиг. 1) и подвесная цементировочная пробка 15 вместе с продавочной пробкой начинает двигаться вниз до посадки в стоп-кольцо (на фиг. 1-4 не показана) и получения сигнала о завершении процесса цементирования.

После получения сигнала о завершении процесса цементирования сначала производят отсоединение транспортировочной колонны труб посредством разгрузки хвостовика на забой на вес, превышающий вес хвостовика не менее чем на 150%. При этом верхняя часть 1 (фиг. 1) корпуса сдвигает конусный шток 5 (фиг. 2) вниз, который в свою очередь расправляет манжету 8 (фиг. 1) и плотно прижимает последнюю к стенке скважины. Затем транспортировочную колонну труб приподнимают на высоту не менее 10 м (на практике транспортировочную колонну труб приподнимают на высоту 10 м, 75 м, 100 м и т.д.), после этого подключают насосы (на фиг. 1-4 не показаны) и производят промывку излишков тампонажного раствора до полного выхода на устье остатков тампонажного раствора с интервала головы хвостовика с одновременным расхаживанием и вращением транспортировочной колонны труб, причем промывку головы хвостовика от излишков тампонажного раствора производят как прямым способом через трубное пространство транспортировочной колонны труб, так и обратным через затрубное пространство, при этом одновременно расхаживая и вращая транспортировочную колонну.

После вымыва излишков тампонажного раствора на устье отсоединяют транспортировочную колонну труб, поднимая ее на устье, при этом верхняя часть 1 (фиг. 3) корпуса отцепа с установочной втулкой 16 извлекается на устье, а скважину оставляют на ожидание затвердевания цемента - ОЗЦ. По окончании времени ОЗЦ проводят операцию перфорирования хвостовика.

Устройство для установки вращающегося хвостовика в скважине содержит корпус с верхней частью 1 (фиг. 1) для присоединения устройства для установки вращающегося хвостовика к транспортировочной колонне труб и нижней частью 2 корпуса. Устройство для установки вращающегося хвостовика дополнительно содержит манжетную часть 3, расположенную ниже нижней части 2 корпуса, снизу имеет наружную резьбу для соединения с хвостовиком. Манжетная часть 3 сверху оснащена конусным штоком 5 со сквозными пазами в верхней части (на фиг. 1-4 не показаны) и радиальным углублением 6 (фиг. 1), в которое плотно установлена с помощью поджимных винтов 7 резиновая манжета 8 с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления 6 и верхним торцом в форме внутреннего радиального конуса с уступом, выполненным зеркально наружному уступу конусного штока 5.

При этом верхняя часть 1 корпуса присоединена к нижней части 2 корпуса отцепным устройством, выполненным в виде как минимум двух срезных элементов 9 толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину хвостовика. Так, например, для спуска хвостовика размером 114х7,4 мм, весом 2 т на отцепном устройстве необходимо установить 2 срезных элемента 9 из латуни диаметром 7 мм (расчеты проведены на срез по пределу прочности материала по справочнику конструктора-машиностроителя Анурьева В.И.). Соответственно при большем весе хвостовика можно устанавливать три, четыре и т.д. (не менее 2-х) срезных элементов 9 толщиной не менее 7 мм.

Причем выше и ниже срезных элементов 9 на равном расстоянии от них выполнены радиальные проточки 10 (фиг. 4), которые оснащены герметизирующими манжетами 11. На поверхности верхней части 1 (фиг. 1) корпуса выполнены сквозные пазы 12, на верхнем торце нижней части 2 корпуса с внутренней стороны выполнена конусная проточка 13, а на поверхности нижней части 2 корпуса - наружные выступы 14 с возможностью их совмещения со сквозными пазами 12 верхней части 1 корпуса. Внутренний диаметр устройства для установки вращающегося хвостовика равен внутреннему диаметру спускаемого в скважину хвостовика.

Внутри верхней части 1 корпуса на срезаемых винтах 17 установлена подвесная цементировочная пробка 15 в виде блока эластичных конических манжет с центральным проходным каналом 18 и посадочным седлом (на фиг. 1-4 не показано) под сбрасываемую с устья скважины продавочную пробку (на фиг. 1 показана условно) и посадочным конусом, выполненным на нижнем упорном кольце блока конических манжет (на фиг. 1-4 показана условно) для посадки в седло стоп-кольца (на фиг. 1-4 не показано).

Устройство для установки вращающегося хвостовика в скважине работает следующим образом.

На устье заранее собирается отцепное устройство с герметизирующей резиновой манжетой 8 (фиг. 1) в следующем порядке:

- в верхнюю часть 1 корпуса устанавливается установочная втулка 16 с закрепленной на ней подвесной пробкой 15;

- далее внутрь верхней части 1 корпуса устанавливается нижняя часть 2 корпуса и фиксируется срезными элементами (штифтами) 9 таким образом, что выфрезерованные наружные выступы 14 нижней части 2 корпуса заходят в сквозные пазы 13 верхней части 1 корпуса;

- затем на нижнюю часть 2 корпуса последовательно надевается конусный шток 5 до упора в нижний конец верхней части 1 корпуса при этом сквозные пазы штока 5 заходят в захват с выступами 14 корпуса 2, и упираются в нижний торец корпуса 1;

- далее на нижнюю часть 2 корпуса наворачивается манжетная часть 3 корпуса таким образом, чтобы резиновая манжета 8 плотно села и закрепилась в радиальном углублении 6 манжетной части 3 корпуса с помощью поджимных винтов 7 (фиг. 2, в количестве не менее трех штук).

На последнюю верхнюю обсадную трубу хвостовика с установленным стандартным башмаком и кольцом «СТОП», обратным клапаном (на фигуре не указан), наворачивают собранное отцепное устройство, далее к отцепному устройству соединяют транспортировочной бурильную колону (на фиг. не показана) и спускают в скважину на заданную глубину. Верхняя часть 1 (фиг. 1) корпуса соединена с нижней частью 2 и манжетной частью 3 корпуса с хвостовиком с возможностью синхронного вращения за счет взаимодействия пазов 12 (фиг. 3) верхней части 1 (фиг. 1) корпуса с наружными выступами 14, выполненными на нижней части 2 корпуса хвостовика, за счет которых вращать хвостовик можно как во время спуска в скважину для преодоления сопротивления остатков шлама не зависимо от длины, сложности и направления ствола, так и во время цементирования – для лучшего замещения цементным раствором затрубного пространства.

Далее производят закачку расчетного объема тампонажного раствора, и продавливают его с помощью верхней продавочной пробки (пробка может быть заменена на шар, который выполнен с плотностью, близкой к плотности тампонажного раствора, чтобы он не всплывал и не опережал движение тампонажного раствора). При посадке верхней продавочной пробки в подвесную цементировочную пробку 15, установленной в установочной втулке 16 (фиг. 3) верхней части 1 корпуса и зафиксированной при помощи срезаемых винтов 17 (фиг. 1), при дальнейшем увеличении гидравлического давления происходит срез винтов 17 и подвесная цементировочная пробка 15 вместе с верхней продавочной пробкой начинает двигаться вниз до посадки в кольцо «СТОП» (на рисунке не показано) и получения сигнала о завершении процесса цементирования.

Затем транспортировочную колонну вместе с хвостовиком разгружают на забой на вес, превышающий вес хвостовика не менее чем на 150%. При этом срезаются штифты 4, и корпус 1 перемещается по пазам 13 вниз, сдвигая конусный шток 5 (фиг. 2) до захода характерных выступов в зацепление с выступами на резиновой манжете 8 (фиг. 3), тем самым расправляя манжету и плотно прижимая последнюю к стенкам скважины.

После этого транспортировочную колонну вместе с корпусом 1 и установочной втулкой 5 приподнимают на 1-1,5 м (фиг. 3), и убедившись в падении общего веса на вес хвостовика. Далее транспортировочную колонну поднимают на необходимую высоту не менее 10 м и подключают насосы для промывки излишков цементного раствора с головы хвостовика на устье, при этом промывку можно производить как прямым способом через трубное пространство транспортировочной колонны, так и обратным через затрубное пространство, при этом одновременно расхаживая и вращая транспортировочную колонну. В результате наличия расправленной манжеты на отцепном устройстве, которая остается на голове хвостовика, происходит механическое перекрытие кольцевого пространства и герметичное разобщение пространства над хвостовиком от цементного раствора, находящегося за хвостовиком.

Предлагаемые способ и устройство для установки вращающегося хвостовика позволяют производить успешный спуск и цементирование хвостовика в скважине с вращением для более качественного замещения цементного раствора в затрубном пространстве, а также гарантированное отсоединение колонны бурильных труб от хвостовика независимо от его длины, после чего произвести промывку остатков цемента с головы хвостовика, при этом приподняв транспортировочную колонну на любую необходимую высоту, как прямым способом через трубное пространство транспортировочной колонны, так и обратным через затрубное пространство, при этом одновременно расхаживая и вращая транспортировочную колонну на любую высоту. Также предлагаемые способ и устройство для установки вращающегося хвостовика дают возможность создания герметичного кольцевого пространства за хвостовиком на голове хвостовика сразу после цементирования до начала процесса вымыва излишков цементного раствора, что в целом увеличивает качество крепления хвостовиков на всем протяжении от забоя и до головы хвостовика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ герметизации головы вращающегося хвостовика в скважине | 2023 |

|

RU2821881C1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2024 |

|

RU2840641C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| Отцепное устройство хвостовика | 2022 |

|

RU2790624C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2023 |

|

RU2809392C1 |

| Устройство для герметизации хвостовика в обсадной колонне | 2024 |

|

RU2827227C1 |

| Устройство для спуска и цементирования хвостовика в скважине | 2022 |

|

RU2782908C1 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

Заявлены способ установки вращающегося хвостовика в скважине и устройство для установки вращающегося хвостовика в скважине. Техническим результатом является создание надежной и простой в применении конструкции устройства, а также эффективного способа установки вращающегося хвостовика, обеспечивающего доставку хвостовика в скважину. Способ установки вращающегося хвостовика в скважине включает присоединение нижней части корпуса устройства с хвостовиком отцепным устройством через верхнюю часть корпуса устройства для цементирования к нижнему концу транспортировочной колонны труб. Также включает спуск в скважину хвостовика на заданную глубину. Также способ включает закачку в транспортировочную колонну труб расчетного объема тампонажного раствора. Также включает пуск с устья скважины вслед за последней порцией тампонажного раствора продавочной пробки и продавку ее продавочной жидкостью до фиксации ее в посадочном седле блока конических манжет. Также способ включает создание избыточного давления с дальнейшим срезом винтов и перемещением подвесной цементировочной пробки в компоновке с блоком конических манжет под действием повышенного давления вниз до стоп-кольца и получения сигнала о завершении процесса цементирования. Также способ включает промывку излишков тампонажного раствора промывочной жидкостью и отсоединение транспортировочной колонны труб. Устройство дополнительно оснащают манжетной частью с наружной резьбой снизу. Манжетную часть сверху оснащают конусным штоком со сквозными пазами в верхней части и радиальным углублением. Отцепное устройство выполняют в виде как минимум двух срезных элементов толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину на манжетной части корпуса хвостовика. Выше и ниже срезных элементов на равном расстоянии от них выполняют радиальные проточки. На поверхности нижней части корпуса выполнены наружные выступы с возможностью совмещения со сквозными пазами верхней части корпуса. Внутренний диаметр поверхности нижней части корпуса, контактирующей с подвесной цементировочной пробкой, выбирают равным внутреннему диаметру спускаемого в скважину хвостовика. После получения сигнала о завершении процесса цементирования сначала производят отсоединение транспортировочной колонны труб посредством разгрузки хвостовика на забой на вес, превышающий вес хвостовика не менее чем на 150%, затем транспортировочную колонну труб приподнимают на высоту не менее 10 м и после этого производят промывку излишков тампонажного раствора до полного выхода на устье остатков тампонажного раствора с интервала головы хвостовика с одновременным расхаживанием и вращением транспортировочной колонны труб. Промывку головы хвостовика от излишков тампонажного раствора производят как прямым способом через трубное пространство транспортировочной колонны труб, так и обратным через затрубное пространство, после отсоединения транспортировочной колонны труб скважину оставляют на ожидание затвердевания цемента и проводят перфорирование хвостовика. 2 н.п. ф-лы, 4 ил.

1. Способ установки вращающегося хвостовика в скважине, включающий присоединение нижней части корпуса устройства для установки вращающегося хвостовика отцепным устройством через верхнюю часть корпуса устройства для установки вращающегося хвостовика к нижнему концу транспортировочной колонны труб, спуск в скважину хвостовика на заданную глубину, закачку в транспортировочную колонну труб расчетного объема тампонажного раствора, пуск с устья скважины вслед за последней порцией тампонажного раствора продавочной пробки и продавку ее продавочной жидкостью до фиксации ее в посадочном седле блока конических манжет, создание избыточного давления с дальнейшим срезом винтов и перемещением подвесной цементировочной пробки в компоновке с блоком конических манжет под действием повышенного давления вниз до стоп-кольца и получения сигнала о завершении процесса цементирования, промывку излишков тампонажного раствора промывочной жидкостью и отсоединение транспортировочной колонны труб, отличающийся тем, что устройство для установки вращающегося хвостовика дополнительно оснащают манжетной частью с наружной резьбой снизу для соединения с хвостовиком и расположенную ниже нижней части корпуса, при этом манжетную часть сверху оснащают конусным штоком со сквозными пазами в верхней части и радиальным углублением, в которое устанавливают резиновую манжету с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления, и верхним торцом в форме внутреннего радиального конуса с уступом, выполненным зеркально наружному уступу конусного штока, отцепное устройство выполняют в виде как минимум двух срезных элементов толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину на манжетной части корпуса хвостовика, а выше и ниже срезных элементов на равном расстоянии от них выполняют радиальные проточки, оснащенные герметизирующими манжетами, на поверхности верхней части корпуса выполняют сквозные пазы, на верхнем торце нижней части корпуса с внутренней стороны выполняют конусную проточку, а на поверхности нижней части корпуса - наружные выступы с возможностью совмещения со сквозными пазами верхней части корпуса, при этом подвесную цементировочную пробку устанавливают в кольцевом сужении установочной втулки верхней части корпуса и фиксируют относительно установочной втулки при помощи срезных винтов, после их среза под действием давления перемещают подвесную цементировочную пробку вниз до посадки в стоп-кольцо, для чего внутренний диаметр поверхности нижней части корпуса, контактирующей с подвесной цементировочной пробкой, выбирают равным внутреннему диаметру спускаемого в скважину хвостовика, после получения сигнала о завершении процесса цементирования сначала производят отсоединение транспортировочной колонны труб посредством разгрузки хвостовика на забой на вес, превышающий вес хвостовика не менее чем на 150%, затем транспортировочную колонну труб приподнимают на высоту не менее 10 м и после этого производят промывку излишков тампонажного раствора до полного выхода на устье остатков тампонажного раствора с интервала головы хвостовика с одновременным расхаживанием и вращением транспортировочной колонны труб, промывку головы хвостовика от излишков тампонажного раствора производят как прямым способом через трубное пространство транспортировочной колонны труб, так и обратным через затрубное пространство, после отсоединения транспортировочной колонны труб скважину оставляют на ожидание затвердевания цемента и проводят перфорирование хвостовика.

2. Устройство для установки вращающегося хвостовика в скважине, содержащее корпус с верхней частью для присоединения устройства для установки вращающегося хвостовика к транспортировочной колонне труб и нижней частью, при этом верхняя часть корпуса присоединена к нижней части корпуса отцепным устройством, внутри нижней части корпуса на срезаемых винтах установлена подвесная цементировочная пробка в виде блока эластичных конических манжет с центральным проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижнем упорном кольце блока конических манжет для посадки в седло стоп-кольца, отличающееся тем, что устройство для установки вращающегося хвостовика дополнительно содержит манжетную часть с наружной резьбой снизу для соединения с хвостовиком и расположенную ниже нижней части корпуса, при этом манжетная часть сверху оснащена конусным штоком со сквозными пазами в верхней части и радиальным углублением, в которое установлена резиновая манжета с характерными уступами на нижнем торце, совпадающими с уступами радиального углубления, и верхним торцом в форме внутреннего радиального конуса с уступом, выполненным зеркально наружному уступу конусного штока, отцепное устройство выполнено в виде как минимум двух срезных элементов толщиной, обеспечивающей возможность выдержки весовой нагрузки спускаемого в скважину хвостовика, а выше и ниже срезных элементов на равном расстоянии от них выполнены радиальные проточки, оснащенные герметизирующими манжетами, на поверхности верхней части корпуса выполнены сквозные пазы, на верхнем торце нижней части корпуса с внутренней стороны выполнена конусная проточка, а на поверхности нижней части корпуса - наружные выступы с возможностью совмещения со сквозными пазами верхней части корпуса, при этом подвесную цементировочную пробку устанавливают в кольцевом сужении установочной втулки верхней части корпуса и фиксируют относительно установочной втулки при помощи срезных винтов, после их среза под действием давления перемещают подвесную цементировочную пробку вниз до посадки в стоп-кольцо, для чего внутренний диаметр поверхности нижней части корпуса, контактирующей с подвесной цементировочной пробкой, выбирают равным внутреннему диаметру спускаемого в скважину хвостовика.

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2009 |

|

RU2387807C1 |

| 0 |

|

SU168224A1 | |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2007 |

|

RU2346143C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КОС | 1925 |

|

SU5056A1 |

| US 5743335 A, 28.04.1998 | |||

| US 3948322 A, 06.04.1976. | |||

Авторы

Даты

2022-08-01—Публикация

2021-12-24—Подача