Изобретение относится к области машиностроения, к двигателям внутреннего сгорания объемного вытеснения.

Известны двигатели внутреннего сгорания (ДВС) объемного вытеснения, каждый из которых состоит, по меньшей мере, из одной секции ползунно-эксцентрикового механизма, кинематическая схема которого содержит, по меньшей мере, два механических узла: силовой узел эксцентрикового вала и программный узел ползуна. В рабочей полости объемного вытеснения силового узла секции двигателя в такте рабочего хода (ТРХ) наиболее эффективного четырехтактного цикла заряда производится преобразование теплоты, подведенной к газовому заряду рабочего тела (ЗРТ), в механическую энергию крутящего момента М вращения рычага эксцентрикового вала. При этом двухзвенный узел ползуна своим звеном ползуна, жестко закрепленного на входном силовом звене механизма секции, задает программу циклически повторяющегося радиального перемещения данного силового звена относительно коренной оси вала и вдоль направляющей поверхности опорно-направляющего звена узла ползуна, с которым ползун находится в непрерывном подвижном механическом контакте.

Эксцентриковый вал состоит из кругового цилиндрического стержня вала, который с возможностью вращения относительной собственной геометрической коренной оси установлен в подшипниковых опорах статора. В средней части вала жестко и соосно коренной оси своим эксцентрическим сквозным отверстием закреплен плоский диск кругового эксцентрика, ось внешнего круга которого в профиле радиально отстоит от оси своего эксцентрического отверстия на длину прямолинейного геометрического луча эксцентриситета е механизма. В профиле, или в виде сбоку на механизм, при вращении вала луч эксцентриситета е вращается вместе с ним относительно своей точки опоры на коренной оси, а радиально расположенный эксцентрик через каждый свой полный оборот вновь возвращается в свое начальное радиальное положение. Таким образом, циклическое вращение эксцентрика и его эксцентриситета задает радиальное изменение значения локально замкнутого рабочего объема V полости объемного вытеснения секции от его максимальной до минимальной величины и обратно, в котором радиально перемещается контактирующая с газовым зарядом поверхность входного силового звена механизма секции, механически связанного с эксцентриком. В такте рабочего хода раскаленный заряд рабочего тела воздействует силой F на входное силовое звено, которое в цилиндрическом шарнире, так называемого, генератора крутящего момента, передает данную силу F на плечо L рычага эксцентрика, который равен длине эксцентриситета е.

Цилиндрический шарнир состоит из шейки внешней окружности эксцентрика и охватывающего его кольцевого седла входного силового звена силового узла механизма секции двигателя. Передача механической энергии в цилиндрическом шарнире между поверхностями трения скольжения производится в профиле круговой поверхности взаимного сопряжения через механический контакт шейки и седла, представляющий собой геометрическую точку, не имеющую геометрической толщины, которая перемещается вдоль круга поверхности сопряжения. В трехмерном изображении след данного контакта представляет собой прямую линию длиной оси шарнира, не имеющую геометрической толщины.

Если профиль неподвижного и перпендикулярного коренной оси вала программного опорно-направляющего звена ползуна имеет прямолинейную форму, то входным в такте рабочего хода силовым звеном механизма двигателя является линейно-цилиндрический поршень, звено ползуна которого вместе с поршнем без остановки и проскальзывания возвратно-поступательно линейно движется вдоль и между крайними концами высоты полой опорно-направляющей гильзы цилиндра ползуна. В этом случае двигатель является, так называемым, поршневым двигателем.

При этом за каждый свой цикл движения поршень дважды разгоняется до своей максимальной и дважды тормозится до нулевой скорости, что неэффективно с точки зрения инерционных потерь. Длина одного хода поршня между краями опорно-направляющего звена ползуна равняется двум длинам эксцентриситета эксцентрика вала. Если профиль неподвижного и соосного с валом программного опорно-направляющего звена ползуна имеет форму кругового колеса, то входным в такте рабочего хода силовым звеном механизма двигателя является плоская призма радиально-многогранного в профиле ротора с взаимно симметричным профилем радиальных граней ротора. Соосно и жестко закрепленное на роторе звено кругового ползуна вместе с ротором своей внутренней круговой поверхностью без остановки и проскальзывания вращается в одном направлении вдоль и относительно внешней круговой поверхности соосного с валом программного опорно-направляющего колеса ползуна. В этом случае двигатель является, так называемым, роторным двигателем.

Во избежание проскальзывания подвижного программного колеса ползуна по неподвижному опорно-направляющему программному колесу ползуна их радиальные круговые обрезные кромки имеют взаимно сопоставимую зубчатую нарезку. При этом оси программных колес ползуна в профиле взаимно отстоят друг от друга на длину геометрического луча эксцентриситета е механизма двигателя, который своей точкой опоры опирается на коренную ось вала. Меньшее по диаметру колесо имеет внешние зубья зацепления, а большее по диаметру колесо имеет внутренние зубья зацепления.

В свою очередь, в роторном механизме геометрически возможны две схемы. Одна из них - это, так называемая, эпи-схема, когда радиальная кромка подвижного программного колеса - шестерни подвижного ротора без остановки и проскальзывания катится снаружи и по радиальной кромке неподвижного программного колеса - шестерни статора. В результате и вал, и ротор вращаются в одну сторону. Вторая - это, так называемая, гипо-схема, когда неподвижной является большая по диаметру программная шестерня, по которой и внутри катится меньшая подвижная шестерня. В этой схеме вал и ротор вращаются взаимно в противоположные стороны. Причем известно, что в эксплуатации гипо-схема оказалась менее эффективной и удобной, чем эпи-схема, которая, в результате, имеет продолжительную коммерческую практику.

В связи с этим, известен, так называемый, роторно-поршневой двигатель Ванкеля (РПД Ванкеля) (см. А.П. Панычев, А.П. Пупышев, Д.В. Кутузов «Устройство и принцип работы роторно-поршневого двигателя MAZDA RX-8», Редакционно-издательский отдел УГЛТУ (Уральский Государственный Лесотехнический Университет), Екатеринбург 2012 год, стр. 9 рис. 3, стр. 10 рис. 4, стр. 15 рис. 10, далее [1]), который выполнен по эпи-схеме и у которого ротор в профиле имеет внешнюю радиальную обрезную кромку в форме замкнутой геометрической линии гипотрохоиды. Число граней и плавно соединияющих их вершин равно трем единицам. Ротор установлен на цилиндрическом шарнире с возможностью соосного скользящего вращения своего соосного седла на шейке эксцентрика вала внутри полого цилиндрического статора, который в профиле представляет собой соосную с валом вырезанную на радиальной внутренней обрезной кромке статора замкнутую геометрическую линию эпитрохоиды, число граней и плавно соединяющих их вершин всегда на одну единицу меньше, чем число граней и вершин гипотрохоиды ротора. По торцам вдоль оси вала изменяемый при синхронном вращении вала, эксцентриситета е и радиальных граней ротора объем рабочей полости объемного вытеснения роторной секции локально ограничен плоскостями двух крайних вдоль оси вала крышек статора, в каждой из которых соосно коренной оси установлены коренные подшипники вала.

В профиле эпитрохоида относительно своего геометрического центра на коренной оси состоит из двух взаимно симметричных выгнутых граней, взаимно и плавно соединенных вершинами эпитрохоиды, каждая из которых лежит на исходящем из коренной оси геометрическом луче, так называемой, малой полуоси симметрии эпитрохоиды, определяя собой число профилей пространственных полостей эпитрохоиды внутри ее граней. Из коренной оси также исходят лучи, так называемых, больших полуосей ее симметрии, которые делят каждую из этих полостей пополам. Подобные полуоси симметрии имеются и у гипотрохоиды ротора.

Трехгранная форма гипотрохоиды ротора и двуполостной эпитрохоиды статора являются одним из вариантов в семействе подобных взаимосвязанных замкнутых кривых геометрических пар линий, в котором общее число радиальных граней увеличивается в следующей паре на одну единицу по сравнению с предыдущей парой гипотрохоиды и эпитрохоиды. Роторные секции данного семейства обычно взаимно и наглядно различаются по числу радиальных граней гипотрохоиды ротора. То есть в данной роторно-поршневой секции, так называемого, трехгранного ротора [1] отношение значений длин радиусов программных колес узла ползуна - программных, или синхронизирующих круговых шестерней статора и ротора, соответственно, равно 2е:3е. А для роторной секции четырехгранного ротора - 3е:4е. И так далее.

В геометрической конфигурации профилей роторных секций имеется следующая закономерность. При четном числе граней эпитрохоиды статора и, соответственно, нечетном числе радиальных граней гипотрохоиды ротора относительно коренной оси статора малые полуоси симметрии эпитрохоиды в профиле лежат на одной прямой линии. А в секциях с нечетным числом радиальных граней эпитрохоиды статора и четным числом граней гипотрохоиды ротора в профиле на одной линии относительно коренной оси лежат одна малая полуось и одна большая полуось симметрии эпитрохоиды.

По сравнению с секцией поршневого двигателя секция роторно-поршневого двигателя имеет следующие существенные преимущества. Более простую по числу деталей и меньшую по габаритам конструкцию. В ней отсутствует дополнительный, балластный и весьма энергозатратный клапанный газораспределительный механизм, а также шатун в силовой цепи и один его цилиндрический шарнир поршневого пальца, которые присутствуют в конструкции поршневой секции. На внешних плоскостях крышек ротора в своих канавках также установлены уплотнительные компрессионные планки и концентрические кольца маслосъемного пояса. Но по сравнению с поршневой секцией, уплотнения ротора в значительно меньшей степени участвуют в силовой подвижной механической опоре крайних торцевых крышек ротора на торцевые крышки статора, по сравнению с подобными поршневыми кольцами в поршневой секции, которые выполняют не свойственную им функцию ползуна и участвуют в механической опоре поршня на статор, передавая через себя, в том числе, и чрезмерно большую по величине боковую силу опоры поршня на цилиндр статора, которая отсутствует в роторной секции. Также в роторной секции производится более эффективный конвейерный впуск, выпуск и перемещение газового заряда по объемам рабочей полости вдоль эпитрохоиды статора, вместо менее эффективной пульсации заряда в локально замкнутой полости одного цилиндра поршневой секции. При взаимно одинаковом значении рабочего объема V и степени сжатия длительность такта рабочего хода с передачей на рычаг эксцентриситета эксцентрика силы F раскаленного заряда рабочего тела, длительность такта рабочего хода в секции РПД по его полному обороту составляет 270 градусов, что в полтора раза выше, а длительность паузы между тактами рабочего хода - 90 градусов, что в 6 раз ниже, чем в поршневой секции, соответственно, при 180 градусах ТРХ и 540 градусах паузы. От этого индикаторная работа Ai силы F нагретого в такте рабочего хода газового заряда рабочего тела, равного объема V и при одинаковой степени сжатия, в роторной секции всегда в 1,6 раза выше, чем в поршневой секции. За один оборот эксцентриситета е и вала в секции РПД Ванкеля происходит один такт рабочего хода, в то время как в поршневой секции он происходит лишь за два оборота эксцентриситета и вала. И так далее.

Однако поршневая секция имеет свои существенные преимущества перед роторно-поршневой секцией. При взаимно равном значении объема V локальной полости объемного вытеснения и степени сжатия в них, по причине объективных геометрических особенностей кинематической схемы механизма, геометрическая длина луча эксцентриситета эксцентрика поршневой секции составляет тройную длину - 3е, по сравнению с одинарной длиной геометрического эксцентриситета е эксцентрика роторной секции. Кроме этого значение плеча L рычага в начале такта рабочего хода нарастает гораздо круче, быстрее и, как отмечено, на троекратно большую длину. От этого значение среднего крутящего момента М в такте рабочего хода в поршневой секции выше в 2,8 раза, а эффективная работа Ае выше в 1,9 раза. Поэтому отмеченные преимущества роторно-поршневой секции за счет выработки большей величины индикаторной работы Ai заряда рабочего тела, большего числа тактов рабочего хода и длительности каждого из них в обороте эксцентриситета и вала в подавляющей степени нивелируются очень низкой эффективностью при выработке эффективной работы Ае ее механизмом с эксцентриковым валом. Причем эксцентриковый вал роторно-поршневому двигателю исторически достался в наследство именно от поршневого двигателя.

В результате при одинаковых значениях рабочего объема V, степени сжатия и числе оборотов вала роторно-поршневая секция опережает по величине эффективной работы Ае поршневую секцию всего лишь на 6%. То есть по значению вырабатываемой мощности N поршневая и роторно-поршневая секции практически не уступают друг другу.

Четырехтактные тронковый поршневой двигатель внутреннего сгорания и роторно-поршневой двигатель внутреннего сгорания Ванкеля с эксцентриковым валом являются современными двигателями, и, после двух с половиной веков практики, остаются единственными из ДВС объемного вытеснения находящимися в настоящее время в коммерческой эксплуатации.

Однако оба они имеют один общий для них и весьма существенный недостаток, присущий всем современным двигателям объемного вытеснения с эксцентриковым валом - это высокую скорость, или частоту вращения n своего вала в режиме номинальных, или крейсерских оборотов, число которых превышает значение 1000 оборотов в минуту, а в максимуме частота вращения вала доходит до 7000 оборотов в минуту и выше. Хотя требуемая номинальная рабочая скорость вращения входных валов подавляющего большинства из всех известных механизмов движителей нагрузки не превышает 600-700 оборотов в минуту. Поэтому для привода вала нагрузки от вала современного двигателя используется дополнительный механизм сложного по конструкции редуктора, понижающего обороты вала двигателя до требуемых оборотов вала нагрузки, у которого вес, габариты и стоимость иногда значимо выше, чем у самого теплового двигателя. Фактически современные двигатели работают на входной вал своей единственной нагрузки - редуктора. То есть входной вал движителя нагрузки заменен входным валом механизма редуктора.

Причиной существования указанного негатива является одна общая конструкционная особенность современных двигателей, которая имеет исторически корни. Она заключается в конструкции генератора крутящего момента М их ползунно-эксцентриковых механизмов, а именно, в эксцентриковом, или кривошипном вале. И основная проблема кроется в жесткости крепления диска коренного эксцентрика к стержню вала. В результате этого вал и геометрический эксцентриситет е всегда вращаются взаимно синхронно. А поскольку вращение геометрического луча эксцентриситета е в механизме секции двигателя в профиле в радиальном пространстве относительно его вала определяет собой радиальное изменение величины объема V рабочей полости объемного вытеснения в секции двигателя, то скорость вращения эксцентриситета задает собой число данных изменений объема в единицу времени. То есть число полных оборотов эксцентриситета е определяет собой число тактов рабочего хода цикла заряда в эту же единицу времени. Как известно, чтобы на валу теплового двигателя вырабатывать большее количество механической энергии, кроме повышения физической массы заряда в ТРХ, в его рабочей полости требуется совершать большее число самих тактов рабочего хода. Поэтому при наличии жесткой связи эксцентриситета эксцентрика с валом необходимость воспроизводства большего числа ТРХ всегда провоцирует собой пропорциональное увеличение скорости вращения вала отбора мощности в двигателях с кривошипным валом.

При этом известно, что любое повышение массы топлива, сожженного в его рабочей полости в единицу времени приводит к повышению количества работы и, соответственно, значения мощности N на валу двигателя. Это производится либо повышением массы топлива, сгоревшего в каждом одном такте рабочего хода, либо увеличением числа этих тактов в данную единицу времени, в котором производится конкретное число n оборотов вала двигателя, а также, соответственно, число рабочих циклов и тактов рабочего хода газового заряда в каждом полном его обороте.

В связи с этим, исторически, начиная с конца 18-го века, в тепловых двигателях объемного вытеснения всегда актуальным был параметр, который характеризуется числом полных циклов заряда и, соответственно, числом тактов рабочего хода заряда за каждый один оборот вала - это, так называемая, тактовая частота ƒ, которая характеризует собой частоту периодического повторения процессов. Ее единицей измерения является Герц (Гц). В тепловом двигателе объемного вытеснения с его повторяющимся импульсным воспроизводством процессов, или тактов изменения в рабочем цикле газового заряда рабочего тела, частотой в 1 Гц является число полных периодических рабочих циклов заряда, происходящих за один полный период, то есть один полный оборот вращения вала отбора мощности. Оборот вала имеет размерность секунды или минуты в минус первой степени. В одном из четырех тактов данного рабочего цикла - такте рабочего хода, от сжигания топлива заряда происходит генерация его механической энергии силой F с последующей ее трансформацией в, так называемом, генераторе момента силы механизма секции двигателя в механическую энергию крутящего момента М, от которого он передается на вал отбора мощности двигателя, который затем отправляет данную энергию момента М за пределы двигателя на вал механизма нагрузки. Именно ради воспроизводства процесса рабочего хода создается любой тепловой двигатель.

Тактовая частота ƒ является таким же, как и частота вращения, или оборотов вала в единицу времени - n, количественным параметром, который также пропорционально влияет на количество вырабатываемой валом механической работы момента силы М в единицу времени - мощности N. Величина скорости, или частоты n вращения вала за единицу времени и значение тактовой частоты ƒ взаимно влияют и дополняют друг друга. Чем выше совокупное значение тактовой частоты и частоты вращения вала двигателя, тем выше количество механической энергии, вырабатываемой валом в единицу времени.

Но если частота n вращения вала является оперативным параметром, произвольно задаваемым по желанию оператора, который управляет работой двигателя и посредством своего оперативного вмешательства изменяет количество массы топливо-воздушной смеси (ТВС), поступающей на сжигание ее порции топлива в рабочую полость ДВС в конкретный промежуток времени. То тактовая частота ƒ - это конструкционный параметр, который независимо от параметра времени и действий оператора задается изготовителем при конструировании двигателя.

Однако прежде чем приступать к разработке устройства, сначала изготовитель предварительно определяется с, так называемой, тактностью двигателя посредством запрограммированных по обороту вала числу и очередности действий, или тактов, совершаемых внутри рабочей полости объемного вытеснения секции ДВС над газовым зарядом рабочего тела в известном, так называемом, двухтактном либо четырехтактном рабочем, или термодинамическом цикле заряда. Тактность двигателя внутреннего сгорания объемного вытеснения характеризуется коэффициентом тактности - τ.

После этого изготовителем задается тактовая частота ƒ посредством применения соответствующей кинематической схемы и конструкции механизма секции двигателя. Тактовая частота активно влияет на величину, как абсолютных, так и удельных показателей двигателя. Более высокое значение конструкционного параметра тактовой частоты ƒ определяет собой более высокую степень эффективности работы выбранной изготовителем конструкции механизма двигателя.

В связи с этим, первым в коммерческой практике был крейцкопфный паровой поршневой двигатель Уатта с поршнем двойного действия, приводимый в движение одним кривошипом вала одной секции двигателя, а также, три четверти века спустя, был первый двухтактный ДВС Ленуара с этой же конструкцией механизма. В каждой их секции совершались два цикла и такта рабочего хода двумя зарядами рабочего тела. То есть в каждом одном полном обороте вала в разделенной диском поршня общей рабочей полости цилиндра над каждым из двух днищ одного поршня работали по одному заряду. Соответственно оба этих двигателя обладали тактовой частотой ƒ=2 Гц. Однако затем, с использованием в ДВС четырехтактного цикла Отто заряда рабочего тела, число циклов и тактов рабочего хода снизилось до одной единицы на один оборот вала, то есть до значения тактовой частоты ƒ=1 Гц. А потом, через четверть века после появления ДВС Ленуара, снижение тактовой частоты продолжилось в тронковом поршневом двигателе Даймлера - до одного такта рабочего хода за два оборота вала, то есть, условно, до тактовой чистоты в половину такта рабочего хода за 1 оборот вала - ƒ=0,5 Гц. Таким образом, за сто лет по сравнению с паровым двигателем Уатта значение конструкционного параметра тактовой частоты в тронковом ДВС Даймлера деградировало в 4 раза. Поэтому, во избежание проигрыша в конкурентной борьбе с паровым двигателем, для компенсации потери мощности N от снижения тактовой частоты ƒ, в ДВС произошло повышение в эти же 4 раза среднего значения номинальной частоты вращения n его вала отбора мощности. С тех пор в современных двигателях для получения большего значения мощности требуется принудительно раскручивать вал двигателя до нескольких тысяч оборотов в минуту, не смотря на то, что валам, приводимых от него движителей большинства механизмов нагрузок, для своей работы требуется частота вращения не более нескольких сотен оборотов в минуту.

Как известно, увеличение скорости перемещения поверхностей трения и возрастание инерционных потерь в механизме двигателя приводит к квадратичному, по отношению к значению скорости, повышению значений тепловых потерь механической энергии в механизме теплового двигателя. Что автоматически требует увеличенной массивности и износостойкости деталей механизма, увеличенной интенсивности принудительной смазки и охлаждения, а в итоге повышенной сложности изготовления и стоимости двигателя. И все это также ведет к кратному понижению рабочего ресурса, степени надежности и эффективности его работы.

Четырехтактный роторно-поршневой двигатель Ванкеля [1] по своему конструкционному параметру тактовой частоты ƒ=1 Гц недалеко опередил современный четырехтактный тронковый поршневой ДВС Даймлера с его тактовой частотой ƒ=0,5 Гц. Поэтому по сравнению с двигателем Уатта и ДВС Ленуара, которые являются, так называемыми, среднечастотными двигателями, и тронковый поршневой ДВС Даймлера, и РПД Ванкеля - это, всего лишь, низкочастотные и поэтому менее эффективные двигатели внутреннего сгорания.

Указанные недостатки роторно-поршневого двигателя Ванкеля [1] устранены в известном роторном двигателе внутреннего сгорания объемного вытеснения (см. патент RU 2634457 С2 от 30.10.2015, F02B 55/02, F01C 1/22, F01C 17/06, далее [2]) посредством разрыва жесткой механической синхронизирующей связи между валом и геометрическим эксцентриситетом е механизма его секции, которая в роторном механизме секции РПД Ванкеля осуществляется при помощи жесткого крепления кривошипа к валу. Этим действием характеризуется отказ от участия коренного эксцентрика в силовой цепи, который в механизме секции РПД Ванкеля жестко эксцентрически закреплен на валу отбора мощности и является звеном силовой цепи механизма секции роторного двигателя. Вместо указанной жесткой механической связи коренного эксцентрика и вала в роторный механизм дополнительно введена новая механическая связь между ротором и валом. Эти действия позволили взаимно рассинхронизировать скорости вращения вала и геометрического эксцентриситета е. Но в то же время, дополнительная механическая связь взаимно синхронизировала собой угловые скорости вращения вала и ротора. Результатом такой замены кинематических связей явилось троекратное замедление значения скорости вращения вала до имеющегося в механизме РПД Ванкеля значения скорости вращения ротора - 1/3 от его полного оборота, по отношению к значению скорости вращения геометрического луча эксцентриситета е - 1 полный его оборот. Данное замедление способствовало повышению степени эффективности работы и ресурса двигателя, когда все подвижные массивные металлические детали конструкции механизма и их поверхности трения циклически перемещаются с троекратно меньшей скоростью по сравнению со скоростью вращения геометрического луча эксцентриситета е, который по сравнению с этими деталями конструкции, как известно, не имеет ни собственной физической массы, ни поверхностей трения, и поэтому никаким верхним пределом скорости своего вращения он не ограничен.

В связи с этим и прежде всего по сравнению с РПД Ванкеля [1], в данном роторном механизме круговой диск коренного, или центрального эксцентрика освобожден от любой жесткой механической связи. Поэтому, упрощая конструкцию, вал секции двигателя [2] является линейным и в профиле симметричным относительно собственной коренной оси по всей своей осевой длине.

В такте рабочего хода генератором крутящего момента М, то есть, образно говоря, шлюзом для выхода на вал механической энергии газа заряда рабочего тела, который подставляет геометрический рычаг своего силового звена под силу F, исходящую от раскаленного газового заряда рабочего тела, локально замкнутого внутри рабочей полости секции, в секции роторного двигателя [2] является входное силовое звено механизма -ротор, вместо традиционного выходного в такте рабочего хода силового звена -кривошипного вала отбора мощности в механизме РПД Ванкеля [1].

Данное толкающее силовое воздействие раскаленного заряда на радиальную грань ротора, как и в РПД, производится без использования прочих промежуточных звеньев и их механических поверхностей трения. Однако при наличии положительного в такте рабочего хода плеча L, то есть открытого шлюза в механизме, рычага входного силового звена, генерирующего собой крутящий момент, который вращает ротор в заданном направлении вращения, вся энергия силы F раскаленного заряда сразу и по максимуму переходит в механическую энергию вращающего момента М данного силового звена -ротора.

В связи с этим, в силовой цепи механизма двигателя [2] полностью устраняются звенья-передатчики силы F заряда - толкатели, через посредничество которых данная сила, попутно теряя свою долю в их опорах трения, доставлялась на рычаг эксцентриситета е эксцентрика вала РПД. Функцию такого звена-толкателя в силовой цепи механизма секции РПД Ванкеля [1] выполняет ротор.

В механизме секции двигателя [2] вместо передатчика силы F в силовую цепь дополнительно введен один новый силовой узел - передатчик крутящего момента М между ротором и валом. Этот новый узел ротора дополнительно содержит установленные внутри ротора с возможностью вращения три, то есть по одному на вершину гипотрохоиды ротора, плоских круговых диска радиальных, или лучевых, по отношению к коренной оси вала, эксцентриков. Центральная и эксцентрическая оси каждого из них в профиле отстоят друг от друга на том же линейном расстоянии длиной луча эксцентриситета е и параллельны геометрическим осям вала и ротора. Каждый радиальный эксцентрик представляет собой кассету с двумя подшипниками качения, установленных вдоль его оси во взаимно параллельных геометрических плоскостях.

Для кинематической связи ротора и вала через радиальные эксцентрики, как на валу, так и внутри ротора соосно и жестко закреплены дополнительные, взаимно параллельные и плоские в профиле плоские треугольные, то есть по числу граней и подобные профилю гипотрохоиды ротора, цевочные диски, соответственно, вала и ротора. При этом каждый один подшипник каждого радиального эксцентрика с возможностью соосного вращения установлен параллельно коренной оси на одном из круговых стержней радиальных цевок плоских цевочных дисков либо ротора, либо вала. Поэтому в пределах прежних габаритов трехгранного ротора РПД Ванкеля [1] радиальные цевочные диски вала и ротора совместно с вращающимися в них радиальными эксцентриками образуют собой известную, так называемую, цевочную, или циклоидную муфту.

Данная механическая цевочная муфта осуществляет собой передачу на вал крутящего момента М, выработанного рычагом ротора в ТРХ, без взаимного изменения направления и значения скорости вращения ротора и вала. А также практически без изменения на валу величины крутящего момента М ротора, поскольку известно, что механический коэффициент полезного действия (КПД) цевочной муфты составляет около 97%.

В связи с этим данный роторный двигатель с механизмом силовой цевочной муфты называется Муфта-Роторный Двигатель (МРД).

Благодаря цевочной муфте, в механизме секции данного, так называемого, муфта-роторного двигателя [2] параллельные друг другу ротор и вал всегда вращаются в одном направлении взаимно синхронно, каждый относительно своей оси вращения, но, при этом, в 3 раза медленнее, то есть пропорционально числу радиальных граней ротора, угловой скорости вращения геометрического эксцентриситета е. Если механизм секции РПД Ванкеля [1], который, выполняя собой функции механического редуктора - в тактах выпуска, впуска и сжатия ЗРТ, а также механического мультипликатора - в такте рабочего хода, при помощи кривошипного вала производит весьма энергетически затратное взаимное изменение величины скорости вращения крайних звеньев силового механизма - ротора и вала, то в механизме муфта-роторного двигателя цевочная муфта производит собой просто передачу крутящего момента М между ними. Поэтому в МРД используется менее затратный механизм, с меньшими потерями трения в его звеньях.

В результате, механизм секции МРД содержит в себе три взаимно независимые цепи своих звеньев для передачи механической энергии такта рабочего хода. При этом ни одна из них не дублирует собой функцию другой цепи механизма.

Первая из них - это силовая, или транзитная цепь передачи через подвижные силовые звенья цевочной муфты подавляющей части из общего количества механической энергии такта рабочего хода заряда, которая в форме выработанного рычагом ротора крутящего момента М передается от ротора на вал отбора мощности и от него далее за пределы двигателя на вал механизма нагрузки. В силовой цепи отсутствует передача силы F звеньями-толкателями в направлении от входного до выходного силового звена, что существенно сокращает ее тепловые потери. Все звенья силовой цепи механизма МРД являются звеньями-тягачами. То есть, когда по направлению распространения механической энергии каждое предыдущее в этой цепи силовое звено увлекает, или утягивает за собой в движение каждое последующее силовое звено. Как известно, тягач всегда эффективнее толкателя.

В связи с разделением силовой цепи ротора на три параллельных лучевых потока трех эксцентриков при выработке цевочной муфтой момента силы М такта рабочего хода, троекратно сокращается силовая нагрузка на поверхности трения каждого из трех радиальных эксцентриков, в сравнении с одним силовым коренным эксцентриком в механизме секции РПД Ванкеля, тем самым, повышая надежность и эффективность работы двигателя.

Вторая и третья цепи - это программные, или тупиковые цепи, через звенья которых передается лишь мизерная часть от общего количества энергии ТРХ заряда, которая никогда не участвует во вращении плеча L рычага ротора и, соответственно, в генерации момента силы М, отправляемого через выходной вал двигателя на входной вал механизма нагрузки.

Вторая по общему счету и первая программная цепь, представлена оставшимся от РПД Ванкеля центральным, или коренным эксцентриком, самостоятельным, или свободным теперь от жесткой связи с валом. Внутри ротора, также как и в такте рабочего хода секции РПД Ванкеля [1], через свою внешнюю радиальную круговую поверхность трения он приводится во вращение седлом ротором, но, в отличие от РПД, в секции муфта-роторного двигателя [2] это осуществляется уже во всех без исключения тактах цикла заряда. А через свою эксцентрическую внутреннюю круговую поверхность трения подшипника скольжения либо качения он соосно опирается на наружную цилиндрическую поверхность либо стержня вала, либо консольного кольца крышки статора, которое соосно с коренной осью вала и статора. В данных поверхностях трения относительно небольшая по своему количеству механическая энергия программной цепи, как и обычно, полностью утилизируется внутри корпуса двигателя в теплоту их нагрева. Но в программной цепи по отношению к свободному центральному эксцентрику ротор в ТРХ, как и в механизме РПД Ванкеля, по-прежнему выполняет функцию звена-передатчика силы F - толкателя.

Как и в РПД Ванкеля, центральный, или коренной эксцентрик в механизме МРД [2], являясь подвижным упором, обеспечивает собой запрограммированную конструкцией механизма взаимную параллельность осей вала и ротора в профиле на расстоянии прямолинейной длины геометрического луча эксцентриситета е. Данный эксцентрик все также принимает на себя и передает в статор пиковое ударное воздействие силы F газа в начале ТРХ, когда плечо L рычага ротора объективно имеет околонулевую длину, то есть шлюз механизма закрыт.Однако сразу после ВМТ в роторном механизме МРД длина плеча рычага ротора нарастает гораздо круче, быстрее и на троекратно большую величину, то есть имеет место более резкое открытие шлюза крутящего момента М, чем в механизме РПД Ванкеля. Тем самым, звенья и поверхности трения силовой цепи теперь более эффективно разгружаются от воздействия ударных и наибольших по величине усилий F заряда, которые в силу временной мизерности плеча рычага неизбежно пытаются затормаживать собой заданное вращение ротора в начале ТРХ.

Третья программная цепь, как и в механизме секции РПД Ванкеля, представлена известной парой программных шестерен статора и ротора узла ползуна. Зубчатая нарезка этих синхронизирующих, или программных круговых колес узла ползуна роторного эксцентрикового механизма, как обычно, лишь предотвращает собой проскальзывание при качении подвижного программного колеса ротора по неподвижному программному колесу статора, и какой-либо другой смысловой нагрузки данная нарезка в себе не несет. Отделение коренного эксцентрика от вала в конструкции механизма секции муфта-роторного двигателя [2] также высвобождает для работы двигателя рычаг ротора, который в профиле узла ползуна механизма имеет текущую, или подвижную точку опоры в текущей точке контакта, или касания геометрической линии делительной окружности радиусом 2е программной шестерни статора, то есть направляющей опоры ползуна, с обкатывающей ее геометрической линией делительной окружности радиусом 3е программной шестерни ротора, то есть ползуна. В профиле положение данной текущей по направлению вращения ротора точки опоры на статоре для рычага ротора геометрически определяется как прямолинейное продолжение текущего положения прямой линии отрезка эксцентриситета е от коренной оси вала и статора до пересечения с линией делительной окружности шестерни статора.

Рычаг ротора всегда существует и в механизме РПД Ванкеля [1], но там он не задействован в работе не только по причине отсутствия звеньев для передачи крутящего момента М между ротором и валом, то есть цевочных дисков вала и ротора и радиальных эксцентриков цевочной муфты, но и по причине упреждающего действия рычага луча эксцентриситета е коренного эксцентрика, или кривошипа вала, который, в отличие от рычага ротора, в профиле механизма имеет всегда неподвижную, или фиксированную точку опоры на коренной оси вала.

Длина рычага крутящего момента М в механизме МРД - рычага ротора, геометрически длиннее в 3 раза по сравнению с длиной геометрического эксцентриситета е. То есть длина рычага ротора равна длине 3е радиуса геометрической линии делительной окружности программной шестерни ротора в механизме секции РПД Ванкеля. Поэтому по сравнению с механизмом секции муфта-роторного двигателя механизм секции поршневого ДВС полностью потерял свое главное преимущество в геометрической длине рычага генератора крутящего момента М механизма, которое он имел перед механизмом секции РПД Ванкеля.

В связи с этим, при прежнем, как и в секции РПД Ванкеля, значении индикаторной работы в такте рабочего хода силы F раскаленного газового заряда рабочего тела - Ai, величина среднего за ТРХ крутящего момента, вычисляемого на основе известной формулы М=F⋅L, генератора момента силы механизма секции МРД, за счет троекратно большей длины рычага ротора, повышена в 3 раза, по сравнению с РПД Ванкеля. Как известно, в механизме роторного двигателя, аналогично и в поршневом двигателе, вращение линии геометрического луча эксцентриситета е относительно его постоянной точки опоры на коренной оси вала обеспечивает собой пространственное изменение радиального положения профилей трех радиальных граней подвижной внешней гипотрохоиды ротора относительно внутреннего профиля неподвижной эпитрохоиды статора. От этого в рабочей полости для каждого из трех очередного газового заряда над своей гранью ротора создается требуемое по его рабочему циклу программно повторяющееся изменение величины его локально замкнутого объема, в том числе, когда в одном полном обороте эксцентриситета е одна из трех граней ротора при минимальном значении объема V своего ЗРТ подходит в положение ВМТ к свече зажигания для начала ТРХ. Но поскольку, из-за освобождения от жесткой связи с валом в механизме секции МРД коренного эксцентрика вала и применения цевочной муфты, ротор и вал вращаются в 3 раза медленнее, чем линия геометрического эксцентриситета е, то за каждый один оборот вала в данной секции поочередно происходят три ТРХ трех зарядов рабочего тела, вместо одного ТРХ одного заряда в секции РПД Ванкеля.

По отношению к одному обороту вала длительность одного такта рабочего хода МРД с трехгранным ротором составляет 90 градусов, а пауза между соседними тактами рабочего хода - 30 градусов поворота вала. Поэтому муфта-роторный двигатель [2] с трехгранным ротором, в рабочей полости которого за 1 оборот вала над тремя гранями ротора 3 заряда рабочего тела одновременно воспроизводят 3 своих рабочих цикла, обладает тактовой частотой ƒ=3 Гц и является высокочастотным двигателем, который в полтора раза опережает по этому конструкционному параметру среднечастотные двигатели Уатта и Ленуара с крейцкопфным поршнем двойного действия, а также в три раза - РПД Ванкеля и в 6 раз - современный тронковый поршневой двигатель Даймлера.

В связи с этим, при одинаковом рабочем объеме V и одинаковом числе оборотов вала совокупная за 1 оборот вала эффективная работа крутящего момента - Ае и, соответственно, мощность N на валу секции МРД, то есть работа момента силы М в единицу времени, за счет тройного повышения, как длины рычага крутящего момента, так и числа тактов рабочего хода, совокупно в 9 раз выше, чем эффективная работа и, соответственно, мощность на валу секции РПД Ванкеля. А если применить другой известный математический показатель сравнения, то мощность муфта-роторного двигателя [2] на 800% больше мощности РПД Ванкеля [1] равного с ним рабочего объема. Таков положительный мультипликативный эффект от применения цевочной муфты в силовом механизме роторного ДВС вместо традиционного кривошипного вала.

Как известно, в порции топливо-воздушной смеси одного такта рабочего хода сжигается одна разовая порция распыленного в ней топлива, которая составляет примерно 1/16-ю часть от разовой порции, так называемой, стехиометрической топливо-воздушной смеси.

За один оборот вала секция МРД [2] за три ТРХ на выработку девяти единиц мощности N тратит в 3 раза больше разовых порций газовой топливо-воздушной смеси заряда рабочего тела, чем в секции РПД Ванкеля [1], в которой в одном обороте вала за один ТРХ вырабатывается всего лишь одна единица мощности N. Поэтому на выработку каждой одной единицы мощности в МРД расходуется в 3 раза меньше топлива, чем в РПД Ванкеля. Что положительно отражается в троекратном снижении значения одного из основных эксплуатационных показателей - удельном расходе топлива.

При выработке роторными двигателями РПД Ванкеля [1] и муфта-роторного двигателя [2] одинаковой номинальной мощности, величина рабочего объема V и значение частоты вращения и вала в МРД всегда почти на порядок ниже, а рабочий ресурс на порядок выше, чем в РПД Ванкеля. Поэтому значение еще одного из основных эксплуатационных показателей эффективности работы ДВС объемного вытеснения - удельной литровой мощности, в МРД [2] измеряется сотнями кВт на каждый 1 литр рабочего объема, вместо известного из практики - десятков кВт/литр в РПД Ванкеля [1].

Муфта-роторный двигатель обладает троекратно более высокой, чем РПД, степенью быстродействия и концентрации количества механической энергии раскаленного газа в каждом одном обороте вала, то есть тактовой частотой ƒ, а также в 3 раза большей геометрической длиной рычага генератора момента силы М двигателя. Поэтому при запуске в работу, для преодоления сопротивления собственного механизма при достижении режима самостоятельного холостого хода, ему требуется всего несколько сотен оборотов вала в минуту, вместо нескольких тысяч оборотов вала в РПД Ванкеля. Что облегчает процесс запуска МРД в работу и позволяет использовать стартерный аккумулятор небольшой электрической емкости.

Высокочастотный МРД [2] обладает более широким, чем в низкочастотном РПД Ванкеля [1], а также более удобным, для вала практически любой нагрузки, диапазоном рабочих оборотов своего вала, который начинается в пределах первой полутысячи оборотов вала в минуту. В связи с этим, для привода от своего малооборотного, то есть тихоходного вала, валов подавляющего большинства категорий механизмов нагрузки, МРД особо не нуждается в дополнительном механизме редуктора, то есть в коробке передач.

Однако механизм секции муфта-роторного двигателя [2] имеет следующие недостатки. Оси цевок радиального эксцентрика в механизме данного двигателя [2] вдоль его оси взаимно расположены в разных и параллельных плоскостях, перпендикулярных коренной оси вала, что создает рычаги момента силы, способствующие перекосу радиального эксцентрика в плоскости коренной оси вала, повышая значение сил трения в цевках данного эксцентрика, снижая надежность и эффективность работы механизма и двигателя.

В такте рабочего хода свободный коренной эксцентрик, который своим эксцентрическим отверстием с возможностью соосного скользящего вращения установлен на валу, предотвращает собой аварийное радиальное смещение оси ротора. Но для этого, используя вал в качестве звена-толкателя, эксцентрик в рамках своей программной цепи транслирует через него силу F заряда в статор для ее тупиковой утилизации в теплоту нагрева в поверхностях трения коренных подшипников вала. Учитывая большую длину рычага момента силы перекоса вала между точкой ее приложения на эксцентрике и коренной опорой, особенно при больших значениях силы F в начале такта рабочего хода, подшипники испытывают на себе большие нагрузки, которые создают собой большие по величине силы торможения, что приводит к большим потерям на трение в коренных подшипниках, одновременно для поддержания их работоспособности требуя повышения пределов их прочности. Поэтому схема с опорой ротора на статор через длинную цепочку, состоящую из коренного эксцентрика, вала и его коренных подшипников, является малоэффективной и, при этом, также имеет невысокую степень надежности.

Кроме этого, в узле ползуна механизма секции данного двигателя имеется сектор текущего зацепления программных шестерен статора и ротора, негативные свойства которого исторически являются существенным техническим препятствием для широкой коммерческой эксплуатации роторных двигателей с круговым шестеренчатым программным узлом ползуна. А именно, блокирующим негативом данного шестеренчатого узла ползуна является заранее непредсказуемая по времени действия вероятность взаимного заклинивания в текущем секторе зацепления зубьев шестерни подвижного ротора относительно зубьев неподвижной шестерни статора, который происходит при малейшем взаимном перекосе осей данных шестерен, и которого, в принципе, невозможно избежать. Внешне это проявляется в неожиданном, резком и непреодолимом стопоре вала двигателя во время работы, способным привести к крайне нежелательным аварийным последствиям при эксплуатации, недопустимо снижая надежность работы двигателя.

Также вал отбора мощности в секции механизма данного двигателя проходит соосно и внутри внутренней осевой круговой цилиндрической полости программной шестерни статора, которая сама обладает сравнительно небольшой длиной радиуса 2е линии своей делительной окружности. Поэтому, с учетом радиальной толщины шестерни статора, диаметр сечения толщины вала в данной конструкции узла ползуна способен иметь лишь относительно небольшую длину. Небольшая толщина вала в механизме определяет собой ограниченный и невысокий предел его несущей и пропускной способности для того количества механической энергии, которая может проходить через этот вал. Данный фактор нежелательно конструкционно уменьшает значение мощности, которое мог бы вырабатывать двигатель, понижая тем самым эффективность и надежность его работы.

Наиболее близким по технической сущности и достигаемому результату к предложенному техническому решению является роторный двигатель внутреннего сгорания объемного вытеснения (см. патент RU 2455509 С2 от 09.08.2010, F02B 55/02, F01C 1/22, F01C 17/04, далее [3]), который, как и муфта-роторный двигатель [2], в силовой цепи своего механизма использует силовую цевочную муфту вместо эксцентрикового вала, и поэтому он тоже представляет собой муфта-роторный двигатель.

В программном узле ползуна он содержит ползун ротора, форма профиля которого представляет собой замкнутую кривую геометрическую линию гипотрохоиды, подобную по форме профиля гипотрохоиде внешней радиальной обрезной кромки ротора. В профиле радиального пространства гипотрохоида ползуна ротора пространственно располагается внутри профиля внешней гипотрохоиды, их грани взаимно параллельны, а их оси взаимно совпадают одна с другой.

Наряду с профилями поршневой прямолинейной формы и роторной круговой зубчатой формой ползуна, роторная гипотрохоидная форма профиля ползуна является по счету третьей из всех известных на настоящее время работоспособных форм профиля ползуна. Кроме этих трех указанных, другой геометрической формы профиля ползуна для ползунно-эксцентрикового механизма пока не существует.

Гипотрохоида ползуна соосно вырезана на внутренней обрезной радиальной кромке среднего цевочного диска ротора и внутри корпуса ротора в профиле точечно опирается одновременно на несколько соприкасающихся с ней своими внешними окружностями подшипниковых круговых втулок качения радиальных, консольных, круговых цилиндрических выступов опорных цевок статора, которые параллельно осям статора и ротора исходят внутри ротора из внутренней плоскости одной крышки статора. Число радиальных, по отношению к коренной оси, опорных цевок статора равно числу полостей эпитрохоиды статора и, соответственно, числу геометрических лучей ее малых полуосей симметрии, на каждой из которых в профиле лежит геометрическая ось каждой одной из радиальных опорных цевок статора, и каждая из которых представляет собой круглый цилиндрический прямолинейный стержень.

Вместо свободного коренного эксцентрика вала и пары программных шестерен статора и ротора, применяемых в механизмах двигателя РПД Ванкеля [1] и муфта-роторного двигателя [2], в механизме муфта-роторного двигателя [3], опора на внешние окружности втулок качения радиальных опорных цевок крышки статора катящегося по ним профиля соосной с ротором внутренней гипотрохоиды ползуна среднего цевочного диска ротора выполняет программную функцию отслеживания траектории плоского, однонаправленного, касательного, скользящего перемещения вершин внешнего профиля гипотрохоиды ротора вдоль внутреннего профиля эпитрохоиды статора.

Вместо свободного коренного эксцентрика в секции двигателя [2], опорные цевки статора с их втулками качения в программном узле ползуна механизма секции роторного двигателя [3] также выполняют функцию радиальных упоров на статоре для внутренней гипотрохоиды среднего диска ротора, обеспечивая собой запрограммированную конструкцией механизма взаимную параллельность осей вала и ротора в профиле на расстоянии прямолинейной длины геометрического отрезка эксцентриситета е. Опорные цевки статора, как и эксцентрик вала в секции РПД Ванкеля, при нахождении эксцентриситета е в секторе ВМТ свечи зажигания, принимают на себя и передают, без использования прочих звеньев-посредников, непосредственно в статор пиковое ударное воздействие силы F раскаленного газа в начале ТРХ, когда переменное по своей длине плечо L рычага ротора объективно и временно имеет околонулевую длину, то есть в тот момент, когда шлюз генератора крутящего момента М механизма закрыт.

Вместо одной точечной в профиле подвижной опоры в силовой цепи в подшипнике скольжения седла ротора и шейки коренного эксцентрика вала, как это происходит в механизме секции РПД Ванкеля [1], в механизме секции МРД [3] ротор имеет в программной цепи одновременно несколько разнесенные поперек его оси точечных в профиле статорньгх опор втулок, по которым он катится внутренней программной гипотрохоидой ползуна, что повышает надежность работы механизма. Из-за прямой передачи энергии пиковых ударных нагрузок начала ТРХ от ротора сразу и непосредственно в статор, минуя не только рычаг генератора крутящего момента М, то есть шлюз ротора, но поэтому, также минуя вал и его коренные подшипниковые опоры, в механизме секции двигателя [3] указанные ударные нагрузки не оказывают какого-либо радикально высокого силового воздействия ни на вал, ни на его коренные подшипники. Все это позволяет использовать в механизме секции данного МРД облегченные подшипники качения и вал. Поскольку торможение пиковой ударной силой раскаленного заряда в начале ТРХ происходит за пределами силовой цепи механизма, то в ее поверхностях трения не проявляются потери от указанных чрезвычайно мощных силовых импульсов заряда рабочего тела, что позволяет снизить массивность звеньев силового механизма, образующих эти поверхности.

Таким образом, используя для своей работы ту же известную классическую кинематическую схему эпитрохоидного эксцентрикового роторного механизма, что и механизм РПД Ванкеля [1], конструкция механизма МРД [3] вообще не требует применения в нем не только кругового диска традиционного коренного эксцентрика вала, но также и двух круговых дисков традиционной пары программных шестерен ротора и статора. Отказ от синхронизирующих, или программных шестерен в составе роторного механизма МРД уменьшает число сложных в изготовлении и монтаже таких уникальных программных деталей механизма, как свободный коренной эксцентрик и программные, или синхронизирующие шестерни, что упрощает конструкцию механизма муфта-роторного двигателя [3] в сравнении с роторными механизмами [1] и [2].

Отсутствие программных шестерен также способствует расширению диаметра, или толщины вала, который в механизме двигателей [1] и [2] проходит соосно и внутри полого корпуса неширокой программной шестерни статора. Данное утолщение вала МРД повышает предел его несущей и пропускной способности для передачи через него большей механической мощности. А исключение сектора текущего зацепления зубьев программных шестерен, полностью убирает из роторного механизма МРД тот самый, блокирующий широкое коммерческое использование роторных двигателей и ненадежный в эксплуатации узел взаимного заклинивания зубьев подвижной шестерни ротора относительно зубьев неподвижной шестерни статора, которое непредсказуемо проявляет свой негатив в механизме РПД Ванкеля при малейшем перекосе оси ротора относительно оси статора и вала.

При работе механизма секции двигателя [3], в профиле точечно опираясь на наружные окружности соприкасающихся втулок опорных цевок статора, кромка программной гипотрохоиды обкатывает их собой без проскальзывания. Вместо большого числа небольших по площади профиля зубчатых выступов взаимного зацепления программных шестерен, протяженные, гладкие по форме внутренние радиальные кромки качения гитпотрохоиды ползуна по соприкасающимся с ней втулкам радиальных опорных цевок статора в узле ползуна обеспечивают безостановочный, мягкий, бесшумный и с пониженным трением катящий ход ползуна. То есть в данном узле ползуна отсутствуют механические элементы или особенности их конструкции, которые были бы способны создавать собой взаимное нежелательное заклинивание любых подвижных деталей механизма.

Прямые геометрические линии, проходящие через центр окружности каждой втулки опорных цевок статора, проведенные в профиле от точек текущего касания, или соприкосновения поверхностей внешних окружностей данных втулок опорных цевок статора с внутренней обрезной кромкой программной гипотрохоиды ползуна ротора, все вместе геометрически пересекаются в одной текущей точке. Данная точка геометрически всегда лежит на геометрической линии делительной окружности бывшей в механизме РПД [1] программной шестерни статора и является текущей, для текущего конкретного положения ротора, точкой касания с ней геометрических линий делительной окружностей бывшего в РПД подвижного программного колеса ротора. В данную текущую точку также приходит прямая линия продолжения линии текущего положения эксцентриситета е. Таким образом, точно также как и в секции данного роторного механизма [3], указанная текущая точка, перемещающаяся по направлению поворота ротора, является текущей геометрической точкой опоры на статоре для рычага вращения ротора, длина которого равняется длине радиуса делительной окружности программной шестерни ротора, как в механизме РПД Ванкеля [1].

Важной особенностью конструкции секции механизма роторного двигателя [3] также является расположение среднего диска ротора в середине осевой высоты призмы ротора, который является составной частью силовой цевочной муфты, и через которую осуществляет в механизме секции двигателя передача крутящего момента М между ротором и валом. Именно средний диск ротора является цевочным диском со сквозными, цевочными, радиальными по отношению к оси ротора, круговыми отверстиями, во внутренние обрезные кромки которых упираются соприкасающиеся с ними внешние круговые поверхности втулок качения силовых цевок вала данной муфты. Поскольку такое расположение среднего диска ротора в такте рабочего хода уменьшает вероятность образования нежелательных рычагов перекоса ротора в плоскости своей оси от действия равнодействующей силы F раскаленного газа заряда, предотвращая повышенное трение газовых уплотнений крышек ротора по крышкам статора, повышая надежность и эффективность работы двигателя.

Еще одной положительной особенностью является монолитность с телом ротора не только плоского среднего диска, но и плоских дисков крышек вала ротора, что упрощает изготовление ротора и сборку двигателя и снижает вес подвижного ротора, повышая эффективность работы двигателя. Монолитность повышает надежность работы механизма из-за отсутствия неизбежных люфтов между соединяемыми и съемными элементами, входящими в состав одного общего динамического звена, особенно такого, как ротор, который вращается радиально эксцентрически, то есть со смещением своего центра тяжести относительно коренной оси вала. Причем опираясь одновременно на статор через узел ползуна и на вал через узел цевочной муфты, ротор вращается не только относительно коренной оси вала и статора, но и относительно своей собственной оси, которая сама вращается радиально вдоль окружности луча вращающегося относительно коренной оси эксцентриситета е. Поэтому под действием различных центробежных инерционных сил и сил трения любой нежелательный люфт съемной детали в составе ротора существенно влияет на надежность и эффективность работы всего механизма секции двигателя.

В данном муфта-роторном двигателе [3] также использовано так называемое компаундное исполнение рабочей полости объемного вытеснения внутри одной эпитрохоиды статора в рамках конструкции механизма одной роторной секции. В ней по обороту ротора, как рабочая полость сжатия до ВМТ сектора свечи зажигания, так и рабочая полость расширения такта рабочего хода после ВМТ, являются составными, то есть состоят из нескольких взаимно соединенных дуговыми газовыми каналами перепуска самостоятельных полостей одной эпитрохоиды статора, изменяемых по величине их локального объема подвижными гранями одного ротора. Бесклапанные дуговые каналы перепуска заряда вырезаны непосредственно в профиле эпитрохоиды статора роторной секции.

Из практики конца 19-го - начала 20-го века известно, что использование в тепловом двигателе компаунда объемного вытеснения полости многоступенчатого расширения в такте рабочего хода заряда рабочего тела способно увеличить значение эффективного коэффициента полезного действия двигателя в максимуме на 20%. Это производится за счет повышения объема расширения заряда и длительности такта рабочего хода, посредством вытягивания из нагретого заряда рабочего тела на вращение нескольких рычагов крутящего момента М двигателя в составной полости расширения большего количества механической энергии, еще остающегося в нем после традиционного одноступенчатого расширения. Как известно, одноступенчатое расширение в ТРХ используется во всех традиционных некомпаундных двигателях с механизмом эксцентрикового вала, в которых степень сжатия массы заряда в окончании такта сжатия равна степени расширения в окончании такта рабочего хода.

Однако роторный двигатель прототипа [3] имеет следующие недостатки. Прежде всего, он имеет неэффективно утяжеленную и громоздкую конструкцию, в профиле обладающую чрезмерно большим радиальным размером, инерционной массой и числом шарнирных контактных поверхностей качения и скольжения, в каждой из которых неизбежно происходят тепловые потери исходной механической энергии такта рабочего хода двигателя. В том числе и в связи с этим, в практической эксплуатации, мелкосерийной и лабораторной практике находятся роторные двигатели с механизмами эпи-схемы и с минимально возможным числом радиальных граней ротора - не более четырех-пяти единиц. А именно, когда в узле ползуна механизма секции применяется отношение длин геометрических радиусов окружностей программных колес узла ползуна, соответственно, статора и ротора: 1е: 2е - при двухгранном роторе; 2е: 3е - при трехгранном роторе; 3е: 4е - при четырехгранном роторе и 4е: 5е - при пятигранном роторе.

Кроме того, повышение больше трех единиц числа радиальных граней ротора нежелательно снижает длительность такта рабочего хода с 270 градусов по обороту эксцентриситета е в секции трехгранного ротора, например, до 240 градусов в секции четырехгранного ротора, до 225 градусов секции пятигранного ротора, до 217,5 градусов в секции шестигранного ротора и так далее. Что снижает эффективность работы двигателя. Также с ростом числа граней ротора нежелательно снижается значение максимально-возможной геометрической степени сжатия, которое определяется при условии отсутствия углубления выемки на каждой радиальной грани ротора, в среднем, с 17 единиц в секции трехгранного ротора, до 12 единиц в секции четырехгранного ротора, до 8 единиц в секции пятигранного ротора, до 6 единиц в секции шестигранного ротора и так далее. Поэтому наиболее эффективностью работы обладают роторные секции, имеющие механизмы с роторами, имеющими небольшое число радиальных граней, то есть не более трех-четырех единиц.

Также в механизме двигателя [3] каждая из радиальных цевок цевочной муфты одним своим концом параллельно осям ротора и вала жестко закреплена на плоскости среднего монолитного цевочного диска вала, а второй ее свободный консольный конец не имеет никакой поддерживающей его опоры относительно вала. Тем самым создается возможность для изгиба и разрушения цевки. Это приводит не только к образованию повышенных потерь на трение в цевочной муфте, но и к изгибу цевки вала, приводящему к заклиниванию ротора на валу, то есть к аварийной остановке двигателя, недопустимо снижая эффективность и надежность его работы.

Кроме этого, конструкция механизма секции двигателя [3] имеет низкую надежность, в связи с тем, что программная внутренняя гипотрохоида ползуна ротора располагается в середине внутренней полости ротора на среднем монолитном диске ротора. В то время как его направляющая опора в узле ползуна состоит из консольных опорных цевок, закрепленных на крайней крышке статора. Поэтому протяженные вдоль коренной оси стержни опорных цевок статора имеют длинные консольные рычаги, которые под действием силы F раскаленного заряда в такте рабочего хода имеют большую вероятность прогиба, который способен аварийно застопорить собой вращение ротора относительно вала и статора. Это тоже недопустимо снижает надежность работы двигателя. Также отсутствие в механизме секции двигателя [3] пояса маслосъемных колец на внешней поверхности каждой из крышек ротора, которые обычно всегда располагается на крышках статора в большинстве коммерческих роторных двигателей [1], не позволяет применять принудительную систему смазки и охлаждения маслом элементов механизма двигателя, что снижает надежность его работы. Однако размещение пояса канавок для установки в них уплотнительных маслосъемных колец на крышке статора, способствует повышению ее радиальной площади, утяжеляя ротор. В то время как радиальное уменьшение площади плоскостей монолитных с ротором его радиальных крышек приводит к уменьшению веса подвижного ротора, понижая его инерционную массу и тем самым повышая эффективность работы двигателя. Также радиальное сужение стенок и одновременно радиальное расширение свободного от них радиального пространства в плоскостях крышек ротора способствует обильному разбрызгиванию масла на плоскости крышек статора, эффективнее смазывая и охлаждая их, также более эффективной и беспрепятственной подачи внутрь ротора и удаления моторного масла из внутренней полости ротора, а также большему раскрытию внутренней полости, где размещаются поверхности трения шарниров силового роторного механизма, вдобавок обеспечивая более удобный доступ для монтажа и демонтажа элементов данного механизма.

Также одним из основных недостатков механизма двигателя [3] является тот факт, что при работе данного механизма каждая цевка силовой диска вала цевочной муфты через внешнюю круговую поверхность своей подшипниковой втулки качения участвует в передаче механической энергии между ротором и валом лишь поочередно и эпизодически, то есть с длительными паузами в своей активности в механическом контакте с внутренней кромкой цевочного сквозного отверстия среднего диска ротора. Это приводит к существенной потере эффективности работы силовой цевочной муфты. Поэтому для того, чтобы непрерывно, взаимно и поочередно перекрывать фазы активности и пассивности работы цевок муфты, постоянно имея в активном состоянии для работы хотя бы несколько цевок вала из их имеющегося общего числа, в данной конструкции [3] используется чрезмерно большое число цевок и цевочных отверстий на среднем цевочном диске ротора, в которых, не совершая работу по передаче энергии между ротором и валом, балластно вращаются с потерями при их трении также и неактивные цевки вала. Это усложняет конструкцию, требует нерационального повышения многогранности ротора и статора, габаритов и веса двигателя, повышения количества потерь на трение в чрезмерно большом числе эпизодически и неэффективно работающих цевок вала, которые эпизодически не участвуют в передаче механической энергии между ротором и валом в требуемом в текущий момент направлении.

Целью изобретения является повышение надежности и эффективности работы двигателя внутреннего сгорания.

Указанная цель достигается в двигателе внутреннего сгорания, состоящем, по меньшей мере, из одной секции роторного ползунно-эксцентрикового механизма, содержащего полый статор, который вдоль своей геометрической коренной оси ограничен плоскостями двух соосных с ним крайних, взаимно оппозитных, плоских крышек статора, а в радиальном направлении ограничен замкнутой обрезной кромкой внутренней цилиндрической полости объемного вытеснения статора, имеющей соосный с коренной осью профиль симметричной замкнутой геометрической линии эпитрохоиды с исходящими из коренной оси статора геометрическими лучами взаимно симметричных прямых линий своих малых и больших геометрических полуосей симметрии, число которых равно, соответственно, числу ее вершин и граней, причем на внутренней плоскости, по меньшей мере, одной крышки ротора в точках пересечения геометрической линии ее центральной окружности с геометрическими линиями малых полуосей симметрии профиля линии эпитрохоиды параллельно коренной оси статора жестко и консольно закреплены направленные внутрь полости статора геометрические оси радиально расположенных относительно коренной оси, круговых цилиндрических стрежней радиальных опорных цевок статора, на каждой из которых с возможностью соосного скользящего вращения своими внутренними сквозными отверстиями установлены по одной подшипниковой втулке качения цевки статора, причем число цевок статора равно числу малых геометрических полуосей симметрии профиля и вершин линии эпитрохоиды статора, также внутри полости статора с возможностью вращения относительно собственной оси, которая параллельна коренной оси статора и в профиле отстоит от нее на расстоянии прямолинейного геометрического отрезка длиной геометрического луча эксцентриситета е механизма секции двигателя, размещена плоская относительно ее собственной оси призма ротора с внешней обрезной кромкой симметричных в профиле радиальных граней гипотрохоиды, у которой число вершин и граней на одну единицу больше числа вершин и граней эпитрохоиды статора, а в средине линии высоты его призмы вдоль своей оси ротор содержит закрепленный перпендикулярно ей монолитный с телом ротора средний цевочный плоский диск ротора в профиле с числом радиально и симметрично расположенных относительно оси ротора и параллельно ей одинаковых по диаметру сквозных радиальных относительно оси ротора круговых цевочных отверстий, число которых равно числу граней и вершин внешней гипотрохоиды ротора, также ротор содержит в себе параллельные среднему диску и монолитные с телом ротора две крайние и взаимно оппозитные относительно оси ротора плоские крышки ротора, которые в профиле содержат внутреннюю соосную с ротором радиальную обрезную криволинейную кромку, а на внешних плоскостях крышек ротора соосно с ротором вырезаны несквозные вдоль его оси криволинейные концентрические канавки замкнутого в профиле пояса маслосъемных колец, расположенные радиально около внешней кромки гипотрохоиды ротора, при этом внутренняя криволинейная радиальная обрезная кромка, по меньшей мере, одного из плоских дисков стенок ротора, являющаяся цевочным диском программного узла ползуна механизма двигателя, имеет форму гипотрохиды, подобную по форме соосной внешней гипотрохоиде ротора, грани которой параллельны граням и равны числу граней и вершин внешней гипотрохоиды ротора, причем линия этой программной гипорохоиды в профиле опирается с возможностью качения на внешние круговые поверхности втулок радиальных опорных цевок крышки статора и имеет непрерывный точечный контакт с соприкасающейся окружностью каждой втулки и одновременно со всеми втулками опорных цевок статора, которые в узле ползуна механизма совокупно представляют собой единую опору на неподвижном статоре для качения по ней программной внутренней гипотрохоиды плоского диска стенки ротора, также внутри полости эпитрохоиды статора с возможность вращения относительно коренной оси статора в опорах собственных коренных подшипников на крышках статора, каждый из которых содержит свои жестко закрепленные внешнее и внутреннее подшипниковые кольца, соосно коренной оси статора установлен круговой цилиндрический стержень вала, с соосным в его средней части и монолитным с телом вала плоским цевочным диском вала, который имеет форму профиля своей внешней обрезной кромки подобную форме профиля внешней гипотрохоиды ротора с тем же числом своих радиальных граней и вершин, при этом плоскость монолитного диска вала параллельна плоскостям среднего диска ротора и дисков крышек ротора и статора, а на одной направленной внутрь ротора плоскости монолитного диска вала на радиусах геометрической линии его центральной окружности расположены оси жестко и параллельно его коренной оси монолитно закрепленных и направленных внутрь ротора консольных круговых цилиндрических стержней радиальных цевок вала, число которых равно числу вершин и граней внешней обрезной кромки монолитного диска вала, и на каждой из которых с возможностью соосного скользящего вращения своим внутренним сквозным отверстием установлена круговая втулка цевки вала, внешние круговые цилиндрические поверхности каждой из этих втулок цевок вала в профиле по одной точечно контактируют с внутренней цилиндрической кромкой одного из радиальных цевочных отверстий среднего диска ротора, согласно изобретению, он дополнительно снабжен плоским съемным цевочным диском вала, который параллельно монолитному диску вала, соосно и жестко закреплен на стержне вала через свое соосное с валом центральное сквозное установочное отверстие, длина диаметра круга которого равна длине диаметра круга внешней установочной кромки стержня вала, причем съемный диск в профиле имеет такую же форму профиля своей внешней радиальной обрезной кромки, как и монолитный диск вала, при этом вдоль своей коренной оси в радиальном и осевом пространстве расположения радиальных цевок вала внешняя поверхность стержня вала дополнительно имеет ограниченную по своей осевой длине и прилегающую к внутренней плоскости монолитного диска вала шейку с внешней цилиндрической поверхностью большего диметра, чем диаметр внутреннего центрального сквозного установочного отверстия съемного диска вала, на бортик которой вдоль коренной оси опирается расположенная со стороны монолитного диска вала внутренняя плоскость съемного диска, а со стороны другой своей внешней плоскости съемный диск опирается в бортик внутреннего подшипникового кольца коренного подшипника, который соосно и жестко закреплен на валу и его внешнее кольцо соосно жестко закреплено на статоре, причем для опоры и жесткого крепления на нем консольных концов радиальных цевок монолитного диска вала съемный диск содержит такое же число своих радиальных по отношению к коренной оси вала сквозных круговых отверстий того же диаметра, что и цевки монолитного диска вала, в каждом одном из которых соосно и жестко закреплен консольный конец одной из цевок вала, при этом радиальные сквозные круговые цевочные отверстия среднего цевочного диска ротора расположены в точках пересечения геометрических линий биссектрис вершин внешней гипотрохоиды ротора с геометрической линией центральной окружности среднего диска ротора, имеющей ту же произвольную по своему значению X длину ее радиуса, что и для расположения осей радиальных цевок и радиальных цевочных отверстий на линиях биссектрис углов в профилях, подобных по форме внешней гипотрохоиде ротора, соответственно, монолитного и съемного дисков вала, при этом внутренняя гипотрохоида программного узла ползуна ротора соосно вырезана на каждой из двух внутренних радиальных обрезных кромках дисков крышек ротора, причем каждая из этих внутренних гипотрохоид опирается в узле ползуна на втулки радиальных опорных цевок статора своей близлежащей крышки статора, которые в профиле располагаются по одной на каждой из двух крышек статора в точках пересечения каждой одной геометрической прямой линии малой полуоси симметрии эпитрохоиды статора с геометрической линией центральной окружности произвольного по своему значению Y длины ее радиуса в профиле на внутренней плоскости крышки статора, при этом на внешней плоскости каждой из крышек ротора в профиле между радиальной обрезной кромкой внешней гипотрохоиды и радиальной обрезной кромкой внутренней программной гипотрохоиды ротора расположены параллельные друг другу концентрические канавки пояса маслосъемных колец, которые симметрично относительно оси ротора имеют форму профиля плавно переходящих друг в друга линий прямолинейных секторов их граней и закругленных секторов вершин, а также по числу секторов закругленных вершин и прямолинейных граней данный пояс имеет форму, подобную форме гипотрохоид ротора, при этом прямолинейные сектора данного пояса параллельны граням этих гипотрохоид, при этом диск каждой втулки радиальной цевки вала в профиле представляет собой круговой радиальный эксцентрик, ось внутреннего сквозного кругового эксцентрического отверстия которого совпадает с осью одной из радиальных круговых цевок вала, а ось его наружной круговой поверхности в профиле отстоит от оси своего сквозного отверстия на длину прямолинейного отрезка геометрического эксцентриситета е механизма секции и совпадает с осью одного из сквозных круговых отверстий среднего цевочного диска ротора, относительно которого наружная круговая поверхность радиального эксцентрика установлена с возможностью соосного скользящего вращения.

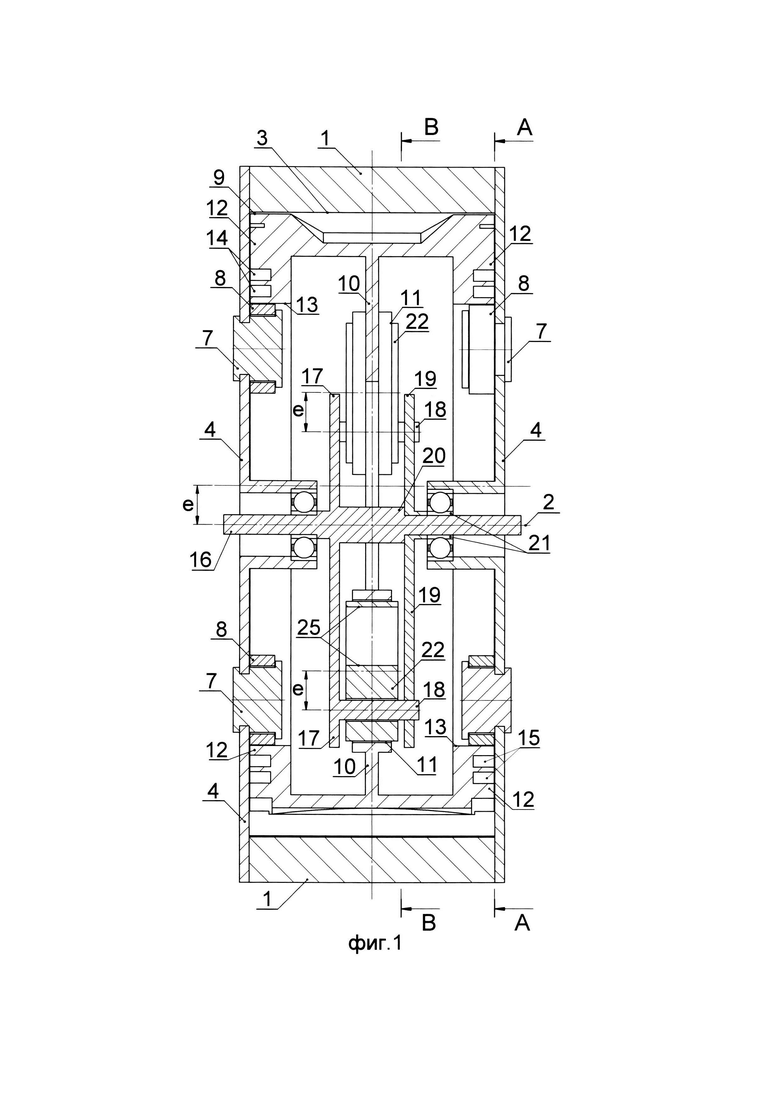

Сущность изобретения поясняется чертежами на фиг. 1-13.

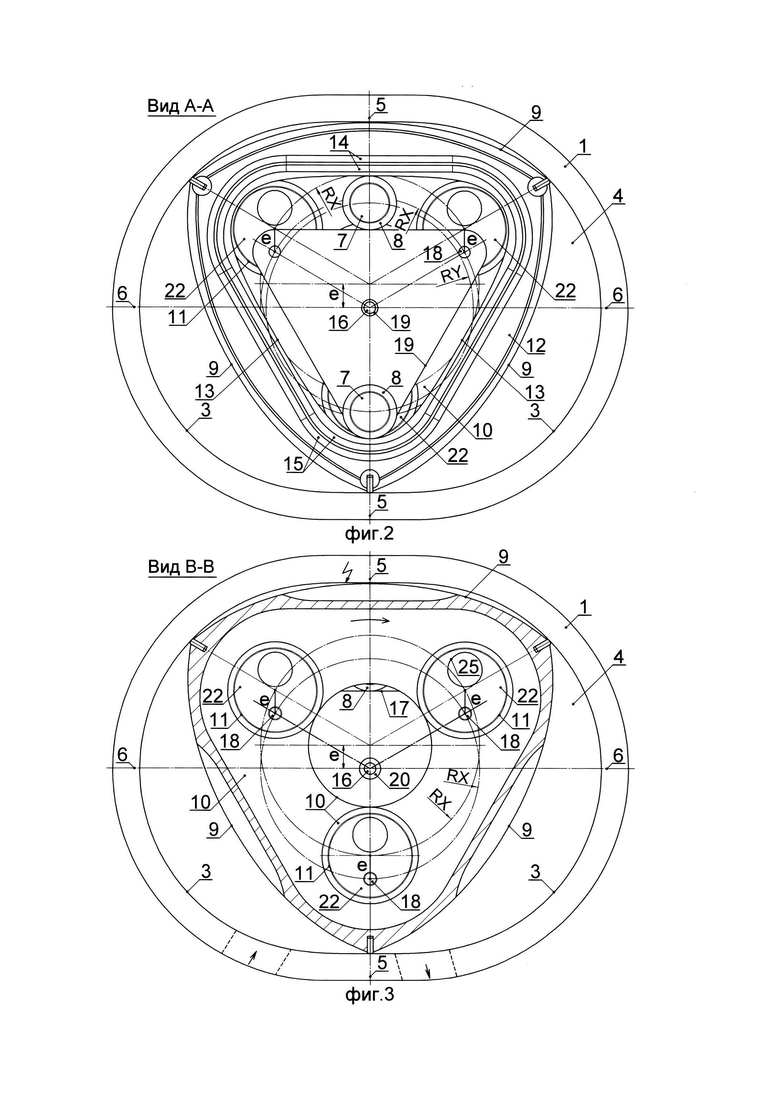

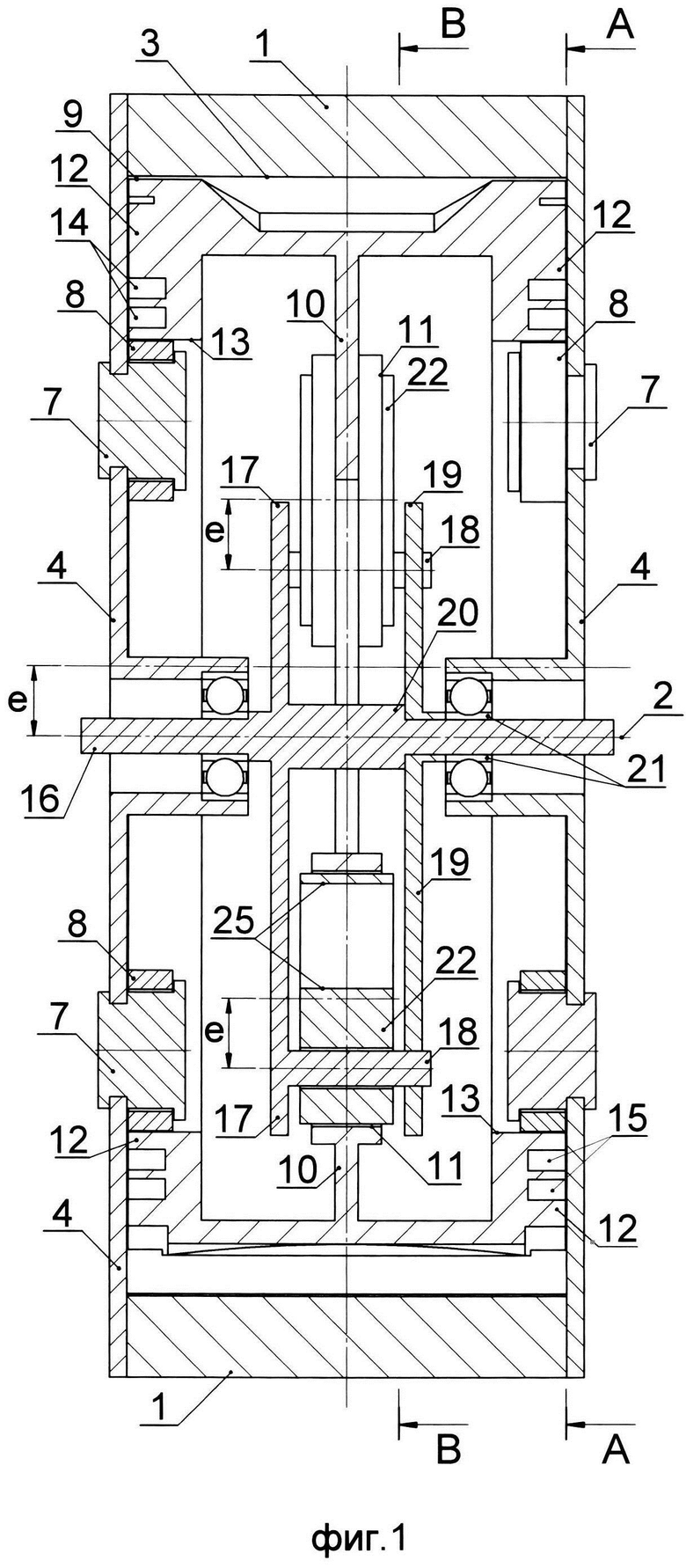

На фиг. 1 показан вид спереди на роторную секцию двигателя с трехгранным ротором.

На фиг. 2 показан вид сбоку в разрезе А-А на роторную секцию двигателя с трехгранным ротором со снятыми деталями: крышкой статора и коренным подшипником вала.

На фиг. 3 показан вид сбоку в разрезе В-В на роторную секцию двигателя с трехгранным ротором со снятыми деталями: крышкой статора, цевками статора, коренным подшипником вала и съемным диском вала.

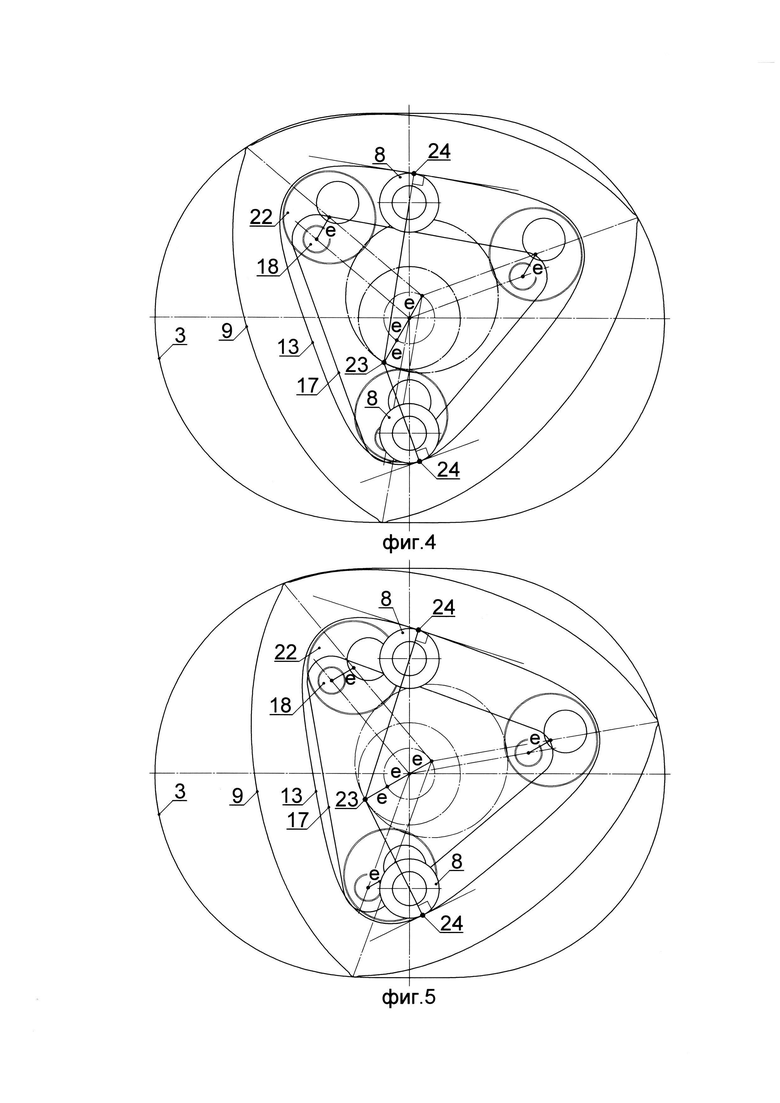

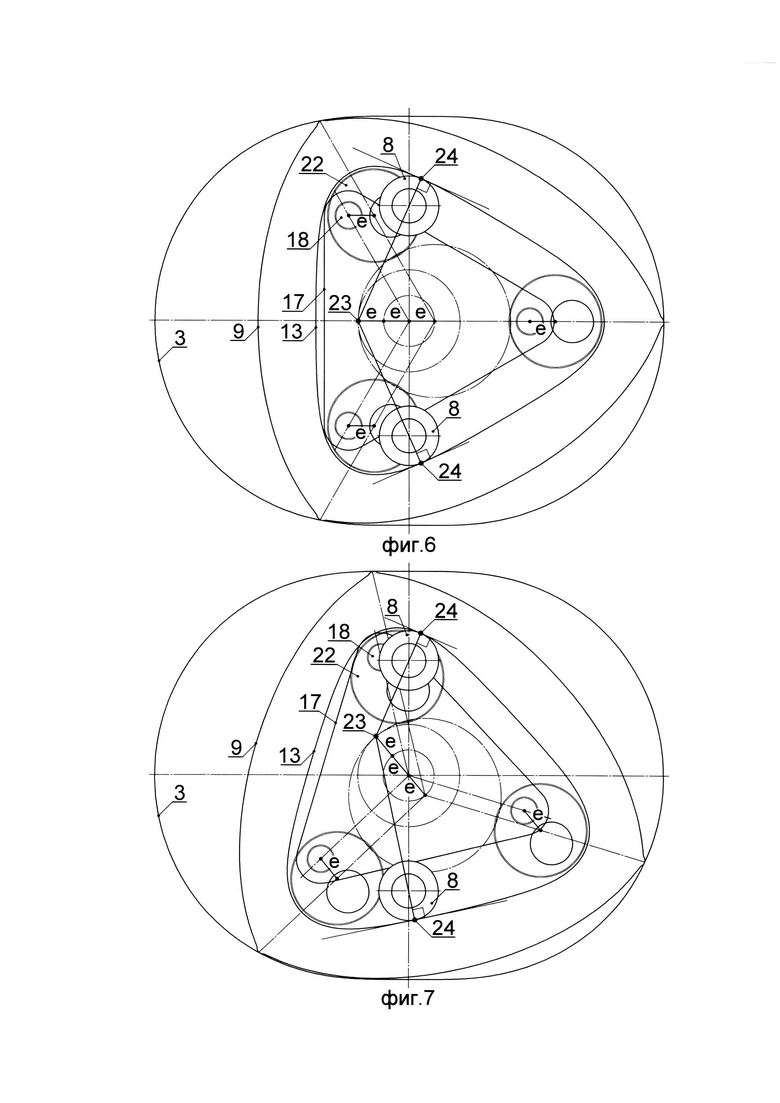

На фиг. 4, фиг. 5, фиг. 6, фиг. 7 и фиг. 8 изображены фазы перемещения точки опоры рычага трехгранного ротора в такте рабочего хода при перемещении ротора после верхней мертвой точки сектора свечи зажигания.

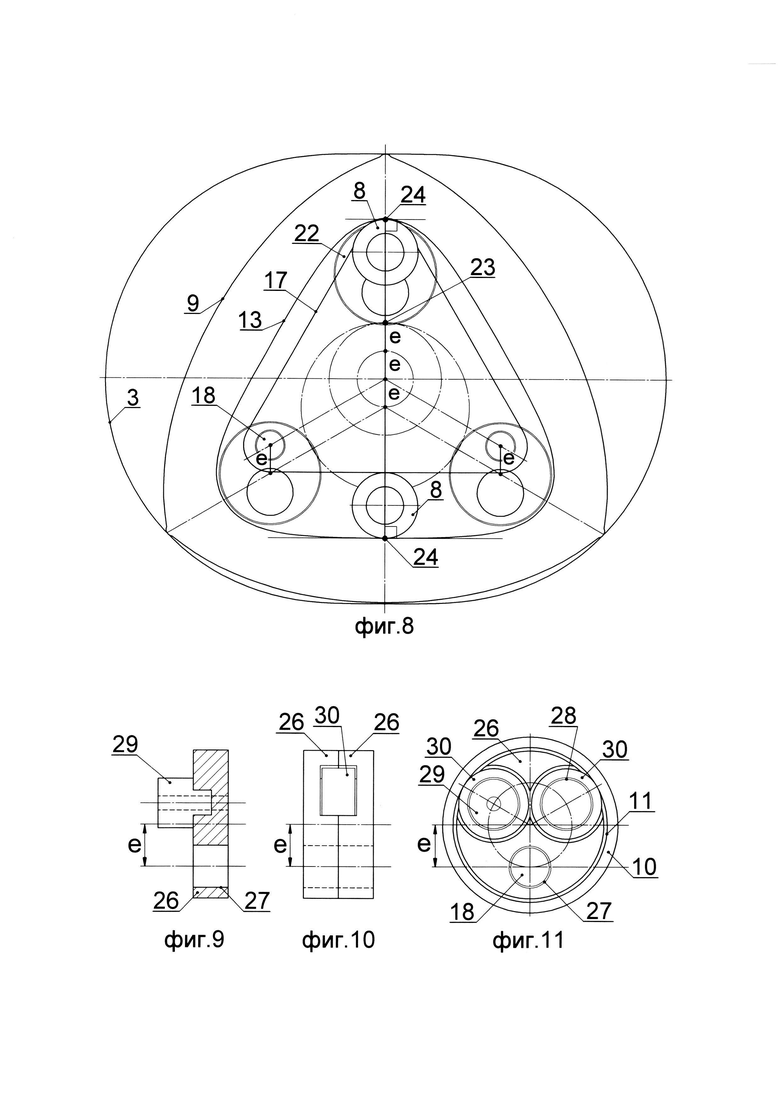

На фиг. 9 показан вид спереди на несущий диск радиального эксцентрика.

На фиг. 10 показан вид спереди на кассету радиального эксцентрика в сборе.

На фиг. 11 показан вид сбоку на кассету радиального эксцентрика, соосно установленного внутри сквозного цевочного радиального отверстия среднего диска ротора, а также с соосно установленной в его эксцентрическом отверстии радиальной цевкой вала и с установленным обеими подшипниковыми втулками качения эксцентрика, но со снятым одним из несущих дисков радиального эксцентрика.

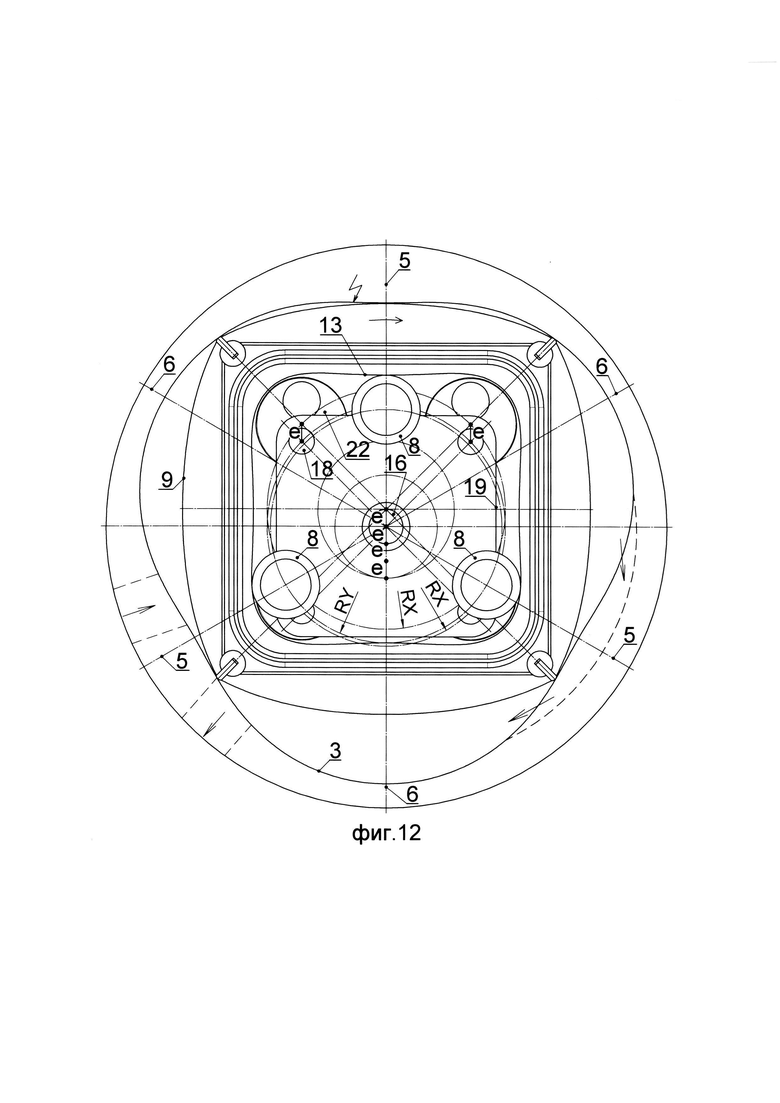

На фиг. 12 изображен вид сбоку на компаундную роторную секцию четырехгранного ротора при нахождении одной из граней ротора в положении ВМТ, со снятой крышкой статора и снятым коренным подшипником вала.

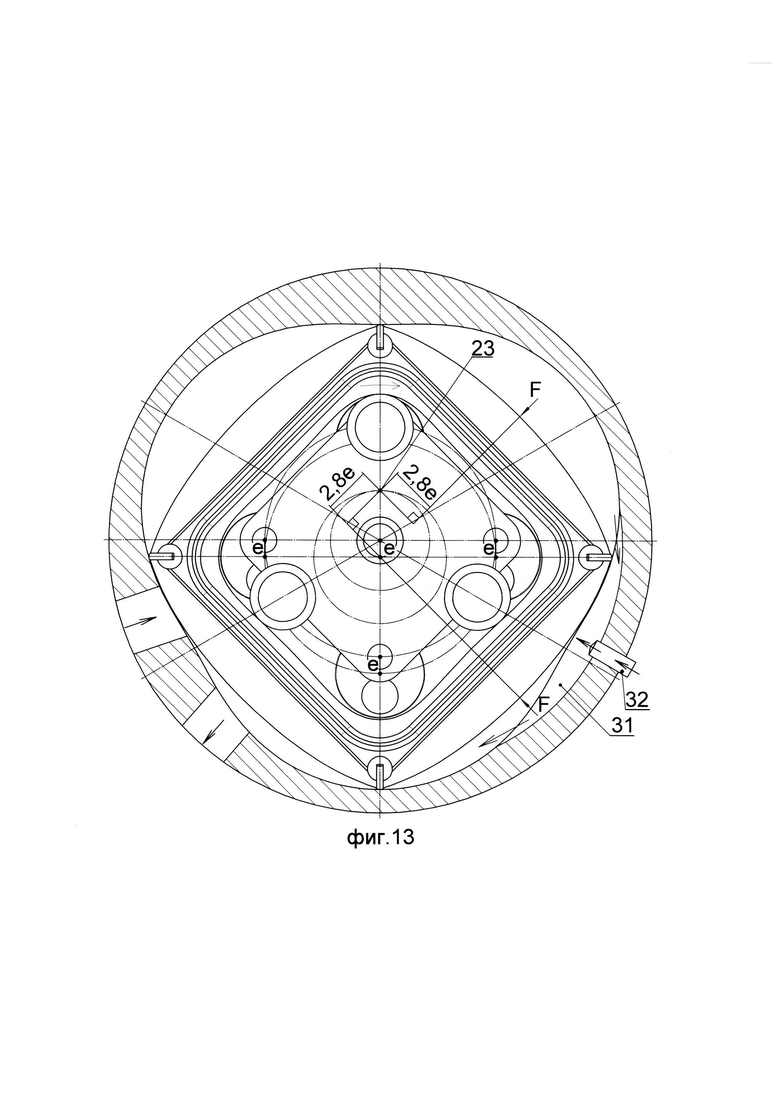

На фиг. 13 изображен вид сбоку на компаундную роторную секцию четырехгранного ротора в фазе поворота эксцентриситета е после ВМТ на 180 градусов, со снятой крышкой статора и снятым коренным подшипником вала, с установленной форсункой подачи в рабочую полость сжатого воздуха.

Условные обозначения на чертежах, в тексте описания и формуле изобретения.

ДВС - двигатель внутреннего сгорания объемного вытеснения.

РПД Ванкеля - роторно-поршневой двигатель Ванкеля.

МРД - муфта-роторный двигатель.

е - геометрический эксцентриситет механизма двигателя.

V- объем рабочей полости объемного вытеснения секции ДВС.

X - радиус геометрический окружности, на которой в профиле механизма лежат геометрические оси цевок цевочных дисков вала и цевочных отверстий среднего цевочного диска ротора.

Y - радиус геометрической окружности, на которой в профиле механизма лежат геометрические оси опорных в программном узле ползуна цевок крышек статора.

ЗРТ - газовый заряд рабочего тела.

ТВС - газовая топливо-воздушная смесь.

ТРХ - такт рабочего хода раскаленного газового заряда рабочего тела.

ВМТ - верхняя мертвая точка.

КПД - коэффициент полезного действия.

F- механическая сила раскаленного заряда рабочего тела в такте рабочего хода.

L - плечо рычага крутящего момента М.

М - вращающий, или крутящий момент, или момент силы, создаваемый силой F, воздействующей на плечо L рычага крутящего момента в генераторе крутящего момента механизма роторной секции.

ƒ - тактовая частота.

n - частота вращения.

τ - коэффициент тактности двигателя внутреннего сгорания объемного вытеснения.

N - мощность.

Ai - индикаторная работа в такте рабочего хода силы F раскаленного газового заряда рабочего тела.

Ае - эффективная работа в такте рабочего хода крутящего момента М механизма на валу секции двигателя.

- обозначение направления движения газа заряда рабочего тела.

- обозначение направления движения газа заряда рабочего тела.

- обозначение направления вращения ротора.

- обозначение направления вращения ротора.

- обозначение сектора установки свечи зажигания.

- обозначение сектора установки свечи зажигания.

- обозначение вектора силы F.

- обозначение вектора силы F.

Предложенный двигатель внутреннего сгорания состоит, по меньшей мере, из одной секции роторного ползунно-эксцентрикового механизма, содержащего полый статор 1 (фиг. 1-3). Внутренняя полость объемного вытеснения статора в радиальном направлении ограничена замкнутой обрезной кромкой его внутренней цилиндрической полости объемного вытеснения, которая имеет соосный с геометрической коренной осью 2 статора профиль симметричной замкнутой геометрической кривой линии эпитрохоиды 3, состоящей из взаимно одинакового числа и зеркально отраженных относительно оси 2 одинаковых по форме криволинейных выгнутых от оси дуговых линий граней, а также взаимно и плавно соединяющих их вершин. В осевом направлении вдоль линии своей геометрической коренной оси 2 внутренняя полость статора ограничена внутренними плоскостями двух соосных со статором крайних взаимно оппозитных плоских крышек 4 статора. При этом осевая проекция профиля эпитрохоиды статора на крышках ротора имеет взаимно перпендикулярные прямые линии геометрических лучей своих малых полуосей 5 симметрии и больших полуосей 6 симметрии, исходящих из коренной оси 2 статора, число которых равно, соответственно, числу вершин и граней эпитрохоиды 3. Причем вершины линии эпитрохоиды лежат на линиях малых полуосей 5 ее симметрии.

На внутренней плоскости каждой из двух статорных крышек 4 в точках пересечения геометрической линии ее центральной окружности, имеющей произвольное значение Г длины своего радиуса, с геометрическими линиями малых полуосей 5 симметрии профиля линии эпитрохоиды параллельно коренной оси статора жестко и консольно закреплены направленные внутрь полости статора геометрические оси круговых цилиндрических стрежней опорных цевок 7 статора. На каждой из них с возможностью соосного скользящего вращения окружностью своего внутреннего кольца по одной установлены круговые подшипниковые втулки качения 8 опорных цевок 7 статора одинакового диаметра. Во избежание осевого смещения на консольном конце цевки 7 одна из плоскостей диска каждой втулки 8 ограничена от смещения бортиком опорного диска цевки 7, внешний диаметр которого больше диаметра цевки 7, на котором своим внутренним отверстием соосно установлена втулка 8.

Число цевок статора равно числу малых геометрических полуосей симметрии профиля и вершин линии эпитрохоиды статора. В своей совокупности опорные цевки 7 с втулками 8, консольно и жестко закрепленные на крышке 4 статора, является одним из звеньев двухзвенного программного узла ползуна механизма секции двигателя, а именно, его опорно-направляющим звеном.