Изобретение относится к области энергетики и может быть использовано в газовых и парогазовых установках (ПТУ) на тепловых электростанциях для поддержания стабильного количества производимой энергии и рекуперации тепла из отходящих газов.

Известна энергетическая установка с комбинированным циклом (Senjing Qin, Pei Liu, Zheng Li; A Thermo-Economic Analysis Method for Combined Cycle Power Plants under Flexible Operation Modes; Computer Aided Chemical Engineering; 2020; DOI: https://doi.org/10.1016/B978-0-12-823377-1.50033-1), содержащая компрессор с валом, камеру сгорания, газовую турбину, котел утилизатор, паровую турбину, конденсатор, генераторы, выхлопную систему. Воздух сжимается компрессором, затем сжатый воздух подается в камеру сгорания. Здесь топливо, непрерывно сгорая, производит газы с высокой температурой и давлением. Из камеры сгорания газ, расширяясь в газовой турбине, поступает на рабочие лопатки и вращает ротор турбины, который, в свою очередь, вращает вал компрессора. Потом в первом генераторе переменного тока вырабатывается электрическая энергия. Горячие газы, уже обработанные турбиной, используются для нагрева воды и преобразования ее в пар в котле-утилизаторе. Этот пар проходит через паровую турбину, соединенную с другим генератором переменного тока, так что оба они вырабатывают электроэнергию.

Недостатками настоящего технического решения являются низкая выработка электроэнергии и высокие потери тепла с отходящими газами, выходящими из парового цикла Ренкина, поскольку вода испаряется в атмосферных условиях при температуре 100 градусов Цельсия, в дополнение к необходимости повышения температуры пара, поступающего в турбину, чтобы оставаться в зоне перегретого пара во время процесса расширения.

Таким образом, тепло с температурой ниже этого уровня, часто невозможно использовать для выработки электрической энергии.

Наиболее близким по технической сущности к предлагаемому изобретению является энергетическая установка, описанная в статье «А thermal performance evaluation of a new integrated gas turbine-based multigeneration plant with hydrogen and ammonia production)), Nejat Tukenmez, Fatih Yilmaz, Murat Ozturk, International Journal of Hydrogen Energy. (2021), doi: https://doi.org/10.1016/j.ijhydene.2020.11.054), содержащая газотурбинную установку (включающую компрессор, камеру сгорания, газовую турбину и генератор), цикл Ренкина (ЦР) (включающий испаритель, паровую турбину, конденсатор, насос и генератор), систему СО2 (содержащую испаритель, турбину, конденсатор, насос и генератор) для выработки энергии с использованием СO2 в качестве теплоносителя, органический цикл Ренкина (ОЦР) (содержащий испаритель, турбодетандер, конденсатор, насос и генератор), абсорбционную холодильную машину (АБХМ), систему производства аммиака, систему производства и сжижения водорода, теплообменник для сушки, теплообменник для производства горячей воды.

Воздух из окружающей среды входит компрессор, в котором он сжимается, достигая определенного уровня давления, и затем направляется в камеру сгорания. Также в камеру сгорания подается топливо. Энергия, полученная в результате реакции горения в камере сгорания, подается в газовую турбину для получения электрической энергии. Газ низкого давления, но с высокой энтальпией, выходит из газовой турбины и поступает в паротурбинную систему. Затем газ отдает часть тепла воде в водонагревателе. Горячая вода используется потом в электролизере. После этого, газ подается в систему ОЦР. Далее газ поступает в генератор системы АБХМ. Газ, поступающий из генератора, который еще имеет остаточную тепловую энергию, передается в сушилку, а затем в систему хранения горячей воды. Система СО2 получает тепловую энергию из органического цикла Ренкина в конденсаторе цикла Ренкина. Система обеспечивает нагрев и охлаждение, сушку и отопление, а также получение водорода и аммиака.

Недостатками настоящего технического решения являются низкая выработка электроэнергии, сложность и громоздкость установки, высокие затраты и требования к безопасности из-за высоких рабочих давлений (150 бар для парового цикла Ренкина и 300 бар для органического цикла Ренкина и 801 бар для СО2 системы), а также низкая экологичность и стабильность процесса теплообмена.

Технической задачей предлагаемого изобретения является повышение эффективности рекуперации отработанного тепла отходящих газов.

Технический результат заключается в повышении выработки электрической энергии без усложнения конструкции, повышении стабильности процесса теплообмена и надежности работы установки и повышение экологичности.

Это достигается тем, что известная рекуперационная энергетическая установка, содержащая воздухопровод, к которому подсоединен воздушный компрессор, к которому, в свою очередь, подключен первый вход камеры сгорания, выход которой соединен со входом газовой турбины, к выходу которой, в свою очередь, подсоединен первый вход испарителя ЦР, первый выход которого соединен с паровой турбиной, подключенной к первому входу конденсатора ЦР, к первому выходу конденсатора ЦР подключен первый насос ЦР, ко второму входу конденсатора ЦР подсоединен второй насос ЦР, второй выход конденсатора ЦР выполнен с возможностью подключения к градирне, трубопровод топлива, испаритель ОЦР, первый выход которого соединен со входом турбодетандера, конденсатор ОЦР, к первому выходу которого подключен насос ОЦР, испаритель АБХМ, один выход которого подключен к первому входу абсорбера, к выходу абсорбера подключен насос раствора, который, в свою очередь, соединен с первым входом теплообменника АБХМ, первый выход теплообменника АБХМ соединен с первым входом генератора АБХМ, первый выход которого соединен со вторым входом теплообменника АБХМ, второй выход которого подсоединен к регулятору потока раствора, подключенному ко второму входу абсорбера, ко второму выходу генератора АБХМ подключен первый вход конденсатора АБХМ, первый выход которого соединен со входом регулятора потока хладагента, выход которого подключен ко второму входу испарителя АБХМ, второй выход испарителя ОЦР соединен со вторым входом генератора АБХМ, на оси газовой турбины установлен генератор ГТ, на оси паровой турбины расположен генератор ЦР, на оси турбодетандера установлен генератор ОЦР, снабжена датчиком температуры, контроллером, регулирующим клапаном топлива, трубопроводом водорода, термомасляным теплообменником, рекуператором и теплообменником ЦР, при этом датчик температуры подключен к воздухопроводу и соединен с контроллером, к которому подключен первый вход регулирующего клапана топлива, второй вход которого соединен с трубопроводом водорода, а третий вход подключен к трубопроводу топлива, выход регулирующего клапана топлива подключен ко второму входу камеры сгорания, первый вход термомасляного теплообменника подключен ко второму выходу испарителя ЦР, первый выход термомасляного теплообменника выполнен с возможностью подключения к дымоходу, а его второй выход соединен с первым входом испарителя ОЦР, первой вход рекуператора подключен к выходу турбодетандера, а его второй вход соединен с насосом ОЦР, первый выход рекуператора соединен с первым входом конденсатора ОЦР, а его второй выход соединен со вторым входом испарителя ОЦР, первый вход теплообменника ЦР подключен ко первому насосу ЦР, а его второй вход соединен с третьим выходом генератора АБХМ, первый выход теплообменника ЦР соединен со вторым входом испарителя ЦР, а его второй выход подключен ко второму входу термомасляного теплообменника, первый вход испарителя АБХМ подсоединен ко второму выходу конденсатора ОЦР, второй вход которого соединен с другим выходом испарителя АБХМ.

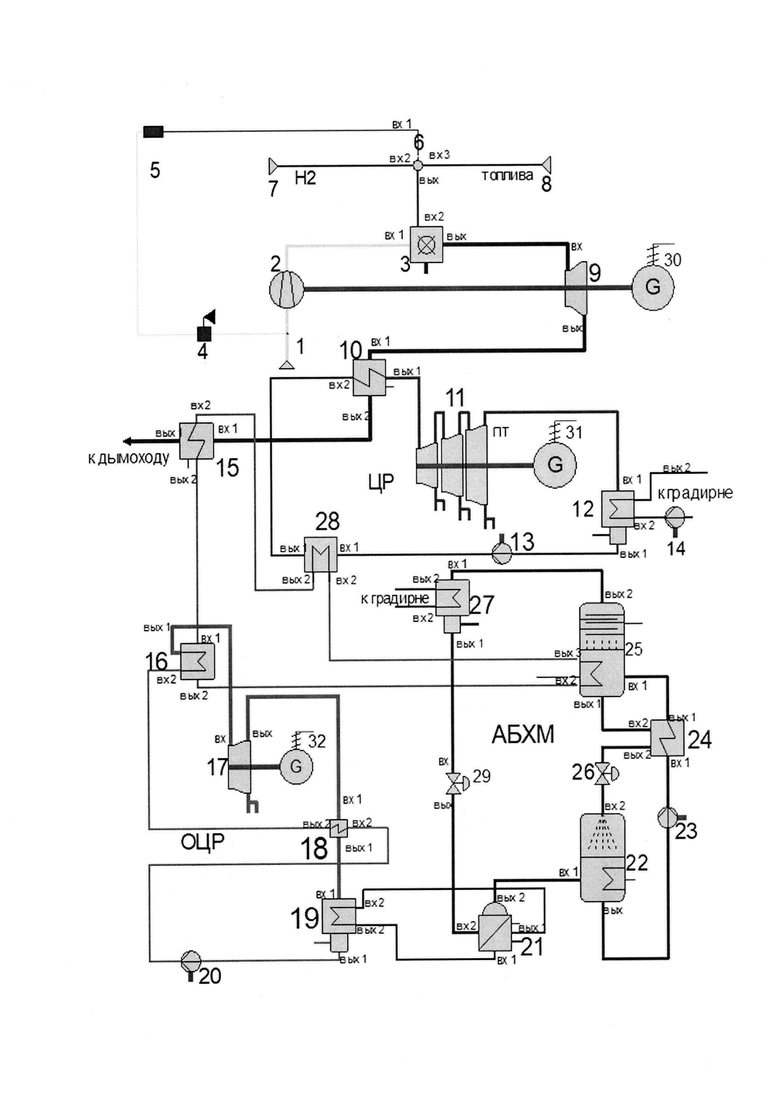

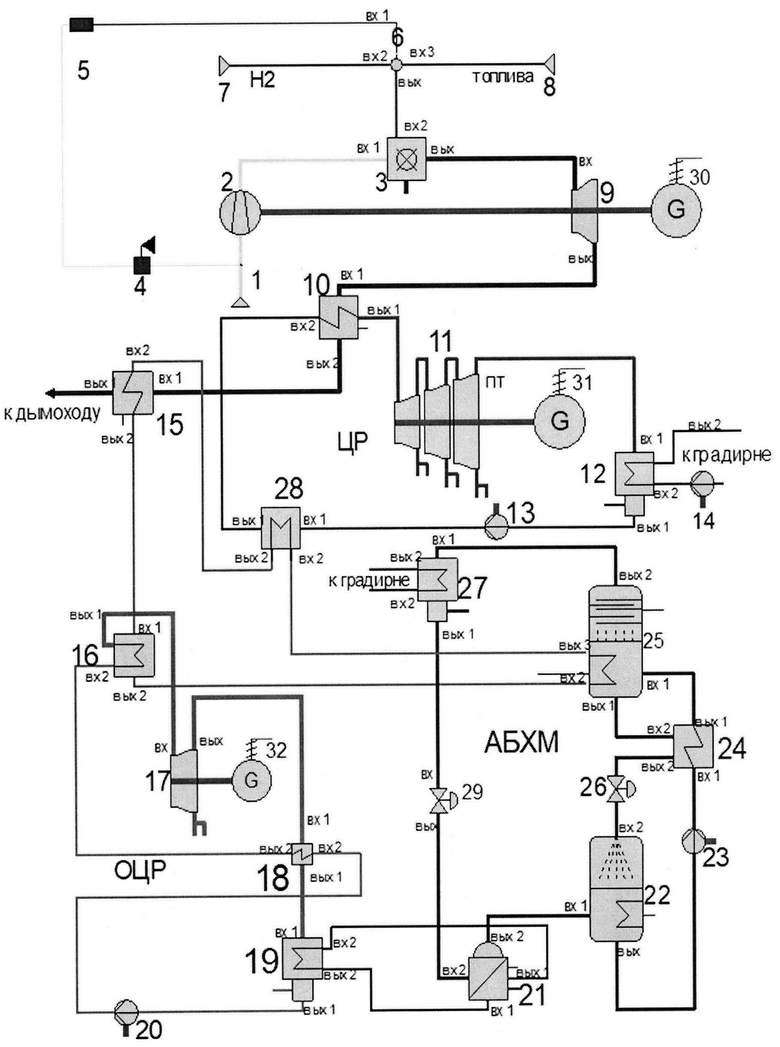

Сущность изобретения поясняется чертежом, на котором изображена рекуперационная энергетическая установка.

Устройство содержит воздухопровод 1, к которому подсоединен воздушный компрессор 2, к которому, в свою очередь, подключен первый вход камеры сгорания 3. К воздухопроводу 1 подключен датчик температуры 4, соединенный с контроллером 5. К контроллеру 5 подключен первый вход регулирующего клапана топлива (триода) 6, второй вход которого соединен с трубопроводом водорода 7, а третий вход подключен к трубопроводу топлива (природного газа) 8. К выходу регулирующего клапана топлива 6 подключен второй вход камеры сгорания 3, выход которой соединен со входом газовой турбины 9.

К выходу газовой турбины 9 подсоединен первый вход испарителя ЦР 10, первый выход которого соединен с паровой турбиной 11, подключенной к первому входу конденсатора ЦР 12. К первому выходу конденсатора ЦР 12 подключен первый насос ЦР 13. Ко второму входу конденсатора ЦР 12 подсоединен второй насос ЦР 14. Второй выход конденсатора ЦР 12 выполнен с возможностью подключения к градирне.

Ко второму выходу испарителя ЦР 10 подключен первый вход термомасляного теплообменника 15, первый выход которого выполнен с возможностью подключения к дымоходу, а второй выход соединен с первым входом испарителя ОЦР 16. Первый выход испарителя ОЦР 16 соединен со входом турбодетандера 17, к выходу которого подключен первой вход рекуператора 18. Первый выход рекуператора 18 соединен с первым входом конденсатора ОЦР 19, к первому выходу которого подключен насос ОЦР 20, который, в свою очередь, соединен со вторым входом рекуператора 18. Второй выход рекуператора 18 соединен со вторым входом испарителя ОЦР 16. Второй выход конденсатора ОЦР 19 соединен с первым входом испарителя АБХМ 21, первый выход которого соединен со вторым входом конденсатора ОЦР 19, второй выход подключен к первому входу абсорбера 22.

К выходу абсорбера 22 подключен насос раствора 23, который в свою очередь, соединен с первым входом теплообменника АБХМ 24. Первый выход теплообменника АБХМ 24 соединен с первым входом генератора АБХМ 25, первый выход которого соединен со вторым входом теплообменника АБХМ 24, второй выход которого подсоединен к регулятору потока раствора 26, подключенному ко второму входу абсорбера 22. Ко второму выходу генератора АБХМ 25 подключен первый вход конденсатора АБХМ 27. Ко первому насосу ЦР 13 подключен первый вход теплообменника ЦР 28, первый выход которого соединен со вторым входом испарителя ЦР 10, а второй выход подключен ко второму входу термомасляного теплообменника 15. Первый выход конденсатора АБХМ 27 соединен со входом регулятора потока хладагента 29, выход которого подключен ко второму входу испарителя АБХМ 21. Второй вход и второй выход конденсатора АБХМ 27 выполнены с возможностью подключения к градирне.

Второй выход испарителя ОЦР 16 соединен со вторым входом генератора АБХМ 25, третий выход которого подключен ко второму входу теплообменника ЦР 28. На оси газовой турбины (ГТ) 9 установлен генератор ГТ 30. На оси паровой турбины 11 расположен генератор ЦР 31. На оси турбодетандера 17 установлен генератор ОЦР 32.

Рекуперационная энергетическая установка работает следующим образом.

Воздух поступает через воздухопровод 1 в воздушный компрессор 2 при температуре и давлении окружающей среды. Далее сжатый воздух с выхода воздушного компрессора 2 поступает в камеру сгорания 3. При этом датчик температуры 4 передает значения температуры воздуха, поступающего в компрессор, контроллеру 5. В зависимости от температуры воздуха, при помощи контроллера 5, регулирующий клапан топлива (триод) 6 корректирует количество поступающего в камеру сгорания 3 топлива. Таким образом, чем выше температура воздуха, поступающего в воздушный компрессор 2, тем больше водорода через трубопровод водорода 7 впрыскивается в камеру сгорания 3 и, соответственно, тем меньше впрыскивается топлива через трубопровод топлива 8. Благодаря этому обеспечиваются повышение эффективности рекуперации отработанного тепла отходящих газов и снижение выбросов парниковых газов в атмосферу.

Образующиеся при сжигании топливно-водородной смеси продукты сгорания высокой температуры (рабочее тело), направляются в газовую турбину 9, где частично отдают энергию, затрачиваемую на привод генератора ГТ 30, вырабатывающего электроэнергию. Отработанные в газовой турбине 9 газы с остаточной температурой поступают в испаритель ЦР 10, где передают тепловую энергию в контур цикла Ренкина (ЦР) и нагревают воду с образованием перегретого пара. Механическая энергия вращения паровой турбины 11 в генераторе ЦР 31 преобразуется в электрическую энергию. Отработавший в паровой турбине 11 водяной пар конденсируется в конденсаторе ЦР 12, после чего конденсат перекачивается конденсационным первым насосом ЦР 13 обратно в испаритель ЦР 10, завершая, таким образом, тепловой цикл ПТУ. После этого отработавшие газы поступают в термомасляный теплообменник 15, который передает тепловую энергию термомасляному теплоносителю. Использование термального масла предпочтительно по следующим причинам: термомасляный теплоноситель выдерживает более высокие температуры без кипения или чрезмерного повышения давления в системе, а также обеспечивает более стабильную теплопередачу, чем отходящие газы. После термомасляного теплообменника 15 отработавшие газы выбрасываются в атмосферу при температуре примерно 50 градусов Цельсия.

Термомасляный теплоноситель после термомасляного теплообменника 15 поступает в органический цикл Ренкина (ОЦР). В установках с ОЦР в качестве рабочего тела используется не пар, как в традиционных паротурбинных установках, а низкокипящие рабочие тела (НРТ) - органические или синтетические вещества с низкой температурой кипения.

Термомасляный теплоноситель передает тепло НРТ в испарителе ОЦР 16, где происходит процесс парообразования - НРТ из жидкого состояния переходит в газообразное. Далее НРТ направляется в турбодетандер 17. Расширяющийся в турбодетандере 17 газ вращает генератор ОЦР 32, который вырабатывает электроэнергию. Отработавшее НРТ после турбодетандера 17 поступает в рекуператор 18 и в конденсатор ОЦР 19, после чего насосом ОЦР 20 направляется обратно в рекуператор 18. Таким образом, отработавший газ после турбодетандера 17 дополнительно охлаждается поступлением в конденсатор ОЦР 19, а охлажденный в конденсаторе ОЦР 19 НРТ подогревается перед поступлением в испаритель ОЦР 16. Охлаждение НРТ в конденсаторе ОЦР 19 осуществляется за счет использования испарителя АБХМ 21, что позволяет снизить температуру конденсации и увеличить КПД ОЦР.

В отличие от прототипа, где использовалась абсорбционная водоаммиачная холодильная машина (АВХМ), в предлагаемом изобретении в качестве абсорбента в АБХМ применяется Бромид лития (LiBr), а в цикле АБХМ нагревается и испаряется хладагент - вода. Благодаря этому, абсорбционная холодильная машина не оказывает негативного влияния на озоновый слой земли и не влияет на развитие парникового эффекта.

В испарителе АБХМ 21 происходит процесс испарения хладагента, в роли которого выступает вода, в условиях вакуума с поглощением теплоты контура охлаждения конденсатора ОЦР 19. Образующийся при этом пар подается в абсорбер 22, где поглощается раствором Бромида лития. Далее слабый (неконцентрированный) раствор абсорбента подается насосом раствора 23 через теплообменник АБХМ 24, в котором раствор нагревается от крепкого (концентрированного) раствора абсорбента из генератора АБХМ 25. В генераторе АБХМ 25 за счет источника бросового тепла (в данном случае - это термомасляный теплоноситель)_хладагент - вода из слабого раствора выпаривается, и тем самым раствор - Бромид лития становится крепким. После генератора АБХМ 25 этот концентрированный раствор возвращается в абсорбер 22 через регулятор потока раствора 26. Пар хладагента (вода) из генератора АБХМ 25, в свою очередь, направляется в конденсатор АБХМ 27, где конденсируется за счет отвода тепла от хладагента. Сконденсировавшаяся из паров хладагента вода вновь поступает в регулятор потока хладагента 29 и потом в испаритель АБХМ 21, где нагревается и вскипает. Таким образом, холодильный цикл повторяется заново.

Термомасляный теплоноситель выходит из генератора АБХМ 25 при температуре не менее 75 градусов Цельсия и затем поступает в теплообменник ЦР 28, который служит для нагрева воды, поступающей в испаритель ЦР 10. После этого он возвращается обратно в термомасляный теплообменник 15 и продолжает процесс рекуперации тепловой энергии из отходящих газов.

Предлагаемая рекуперационная энергетическая установка позволяет получать стабильное количество электрической энергии независимо от того, как изменяется температура воздуха, поступающего в воздушный компрессор 2, и уменьшить количество вредных выбросов водорода в камере сгорания 3.

Использование в предлагаемой установке газообразного топлива с содержанием 10-20% (объема) водорода улучшает производительность установки и не требует модификации систем сжигания. Максимальное количество водорода, которое может быть использовано на электростанции, определяется с помощью числа Воббе. Число Воббе газообразного топлива - это отношение объемной теплоты сгорания к корню квадратному из относительной плотности газообразного топлива (плотность газообразного топлива к плотности воздуха при стандартных условиях). Таким образом, газы, имеющие значение Воббе, равное или близкое к ±5% от значения Воббе (в соответствии с которым спроектирована камера), могут использоваться без каких-либо модификаций камер сгорания.

При подмешивании к природному газу водорода возрастает эффективность рекуперации тепла за счет повышения объема сконденсировавшихся водяных паров. Работа ЦР, ОЦP и АБХМ интегрированным образом повышает эффективность процесса рекуперации тепла для выработки электроэнергии. Предлагаемое изобретение (в отличие от устройства-прототипа) использует совокупную тепловую энергию, получаемую из отходящих газов взаимосвязанных циклов ЦР, ОЦР и АБХМ. При этом АБХМ выступает в качестве генератора холода для конденсатора ОЦР 19 и источник тепла для нагрева воды в ЦР.

В предлагаемом изобретении (по сравнению с прототипом) не предусмотрены этапы сушки и нагрева, и процесс рекуперации тепла реализован более эффективно в органическом цикле Ренкина, после которого тепло восстанавливается в АБХМ при температуре не выше 120 градусов Цельсия, а оставшееся тепло предоставляется для нагрева воды в паровом цикле Ренкина.

Благодаря наличию в предлагаемой установке термомасляного теплообменника 15, в котором рабочим телом является масло, в установке использованы испаритель ОЦР 16 и генератор АБХМ 25 уменьшенного размера.

Использование изобретения позволяет повысить выработку электрической энергии без усложнения конструкции установки за счет реализации более эффективного процесса рекуперации тепла из отходящего газа благодаря последовательно предусмотренными ОЦР циклом и АБХМ после источника отходящего тепла, с одной стороны, и использования водорода, добавляемого в природный газ в качестве топлива для сжигания, с другой. Также повышается стабильность процесса теплообмена и надежность работы установки за счет ее упрощения благодаря использованию термомасляного теплообменника. Используемая в установке топливная смесь сокращает выбросы парниковых газов в атмосферу, способствуя повышению экологичности установки.

Изобретение относится к области энергетики и может быть использовано в газовых и парогазовых установках (ПТУ) на тепловых электростанциях для повышения эффективности рекуперации отработанного тепла отходящих газов. Известная рекуперационная энергетическая установка, содержащая воздухопровод, к которому подсоединен воздушный компрессор, к которому, в свою очередь, подключен первый вход камеры сгорания, выход которой соединен со входом газовой турбины, к выходу которой, в свою очередь, подсоединен первый вход испарителя цикла Ренкина (ЦР), первый выход которого соединен с паровой турбиной, подключенной к первому входу конденсатора ЦР, к первому выходу конденсатора ЦР подключен первый насос ЦР, ко второму входу конденсатора ЦР подсоединен второй насос ЦР, второй выход конденсатора ЦР выполнен с возможностью подключения к градирне, трубопровод топлива, испаритель органического цикла Ренкина (ОЦР), первый выход которого соединен со входом турбодетандера, конденсатор ОЦР, к первому выходу которого подключен насос ОЦР, испаритель абсорбционной холодильной машины (АБХМ), один выход которого подключен к первому входу абсорбера, к выходу абсорбера подключен насос раствора, который, в свою очередь, соединен с первым входом теплообменника АБХМ, первый выход теплообменника АБХМ соединен с первым входом генератора АБХМ, первый выход которого соединен со вторым входом теплообменника АБХМ, второй выход которого подсоединен к регулятору потока раствора, подключенному ко второму входу абсорбера, ко второму выходу генератора АБХМ подключен первый вход конденсатора АБХМ, первый выход которого соединен со входом регулятора потока хладагента, выход которого подключен ко второму входу испарителя АБХМ, второй выход испарителя ОЦР соединен со вторым входом генератора АБХМ, на оси газовой турбины установлен генератор ГТ, на оси паровой турбины расположен генератор ЦР, на оси турбодетандера установлен генератор ОЦР, снабжена датчиком температуры, контроллером, регулирующим клапаном топлива, трубопроводом водорода, термомасляным теплообменником, рекуператором и теплообменником ЦР, при этом датчик температуры подключен к воздухопроводу и соединен с контроллером, к которому подключен первый вход регулирующего клапана топлива, второй вход которого соединен с трубопроводом водорода, а третий вход подключен к трубопроводу топлива, выход регулирующего клапана топлива подключен ко второму входу камеры сгорания, первый вход термомасляного теплообменника подключен ко второму выходу испарителя ЦР, первый выход термомасляного теплообменника выполнен с возможностью подключения к дымоходу, а его второй выход соединен с первым входом испарителя ОЦР, первой вход рекуператора подключен к выходу турбодетандера, а его второй вход соединен с насосом ОЦР, первый выход рекуператора соединен с первым входом конденсатора ОЦР, а его второй выход соединен со вторым входом испарителя ОЦР, первый вход теплообменника ЦР подключен к первому насосу ЦР, а его второй вход соединен с третьим выходом генератора АБХМ, первый выход теплообменника ЦР соединен со вторым входом испарителя ЦР, а его второй выход подключен ко второму входу термомасляного теплообменника, первый вход испарителя АБХМ подсоединен ко второму выходу конденсатора ОЦР, второй вход которого соединен с другим выходом испарителя АБХМ. 1 ил.

Рекуперационная энергетическая установка, содержащая воздухопровод, к которому подсоединен воздушный компрессор, к которому, в свою очередь, подключен первый вход камеры сгорания, выход которой соединен со входом газовой турбины, к выходу которой, в свою очередь, подсоединен первый вход испарителя цикла Ренкина (ЦР), первый выход которого соединен с паровой турбиной, подключенной к первому входу конденсатора ЦР, к первому выходу конденсатора ЦР подключен первый насос ЦР, ко второму входу конденсатора ЦР подсоединен второй насос ЦР, второй выход конденсатора ЦР выполнен с возможностью подключения к градирне, трубопровод топлива, испаритель органического цикла Ренкина (ОЦР), первый выход которого соединен со входом турбодетандера, конденсатор ОЦР, к первому выходу которого подключен насос ОЦР, испаритель абсорбционной холодильной машины (АБХМ), один выход которого подключен к первому входу абсорбера, к выходу абсорбера подключен насос раствора, который, в свою очередь, соединен с первым входом теплообменника АБХМ, первый выход теплообменника АБХМ соединен с первым входом генератора АБХМ, первый выход которого соединен со вторым входом теплообменника АБХМ, второй выход которого подсоединен к регулятору потока раствора, подключенному ко второму входу абсорбера, ко второму выходу генератора АБХМ подключен первый вход конденсатора АБХМ, первый выход которого соединен со входом регулятора потока хладагента, выход которого подключен ко второму входу испарителя АБХМ, второй выход испарителя ОЦР соединен со вторым входом генератора АБХМ, на оси газовой турбины установлен генератор ГТ, на оси паровой турбины расположен генератор ЦР, на оси турбодетандера установлен генератор ОЦР, отличающаяся тем, что она снабжена датчиком температуры, контроллером, регулирующим клапаном топлива, трубопроводом водорода, термомасляным теплообменником, рекуператором и теплообменником ЦР, при этом датчик температуры подключен к воздухопроводу и соединен с контроллером, к которому подключен первый вход регулирующего клапана топлива, второй вход которого соединен с трубопроводом водорода, а третий вход подключен к трубопроводу топлива, выход регулирующего клапана топлива подключен ко второму входу камеры сгорания, первый вход термомасляного теплообменника подключен ко второму выходу испарителя ЦР, первый выход термомасляного теплообменника выполнен с возможностью подключения к дымоходу, а его второй выход соединен с первым входом испарителя ОЦР, первой вход рекуператора подключен к выходу турбодетандера, а его второй вход соединен с насосом ОЦР, первый выход рекуператора соединен с первым входом конденсатора ОЦР, а его второй выход соединен со вторым входом испарителя ОЦР, первый вход теплообменника ЦР подключен к первому насосу ЦР, а его второй вход соединен с третьим выходом генератора АБХМ, первый выход теплообменника ЦР соединен со вторым входом испарителя ЦР, а его второй выход подключен ко второму входу термомасляного теплообменника, первый вход испарителя АБХМ подсоединен ко второму выходу конденсатора ОЦР, второй вход которого соединен с другим выходом испарителя АБХМ.

| Кривошипно-механический пресс | 1957 |

|

SU110826A1 |

| RU 2012117122 A, 10.11.2013 | |||

| Способ получения оптически сенсибилизированных хлоросеребряных фотографических эмульсий | 1959 |

|

SU123842A1 |

Авторы

Даты

2022-09-06—Публикация

2022-03-30—Подача