Область техники

Изобретение относится к атомной энергетике и может быть использовано при конструировании трубных систем сепараторов-пароперегревателей турбоустановок атомных электростанций, а также при проектировании воздушных теплообменников систем аварийного расхолаживания и пассивного отвода тепла реакторных установок.

Уровень техники

Известен теплообменник (аналог), содержащий вертикальный корпус с пучком трубчатых ширм, установленных вертикально вокруг центрального коллектора и изогнутых в поперечном сечении корпуса в одну сторону в направлении от центрального коллектора к корпусу с образованием межширмовых проемов, причем трубчатые ширмы выполнены из U-образных теплообменных труб с расположенными со стороны корпуса продольными участками труб, образующими с ним периферийные проемы, которые разделены горизонтальными перегородками на расположенные ярусами перепускные отсеки, закрытые со стороны соответствующего межширмового проема посредством вертикальной перегородки (RU 2341750 С1, МПК F28D 7/06, 20.12.2008).

Недостатками аналога являются повышенные габариты и металлоемкость теплообменника, обусловленные использованием в нем U-образных теплообменных труб, что усложняет транспортировку и монтаж теплообменника.

Наиболее близким к заявленному техническому решению по технической сущности и достигаемому техническому результату является теплообменник, содержащий вертикальный корпус с пучком трубчатых ширм, установленных вертикально вокруг центрального коллектора и изогнутых в поперечном сечении корпуса в одну сторону в направлении от центрального коллектора к корпусу с образованием межширмовых проемов, причем трубчатые ширмы выполнены с поперечными и продольными участками труб, последние из которых расположены поочередно со стороны корпуса и коллектора, при этом каждая ширма имеет продольные участки труб со стороны корпуса, которые образуют с последним периферийные проем, а продольные участки со стороны коллектора, наиболее близкие к нему, расположены относительно него с образованием технологических зазоров (Исследование условий работы воздушного теплообменника аварийного расхолаживания / A.M. Беседин, А.Ю. Смолин, А.С. Шамароков, С.Б. Кравец, А.С. Мирзалиев // Глобальная ядерная безопасность. Эксплуатация объектов атомной отрасли. 2017. №1(22). С. 68-77).

Описанный теплообменник принят за прототип изобретения.

Недостатком теплообменника, принятого за прототип изобретения, является наличие в нем указанных выше периферийных проемов и технологических зазоров, так как они (проемы и зазоры) образованы гладкими продольными участками труб, имеют поэтому незначительное гидравлическое сопротивление и пропускают через себя часть среды межтрубного пространства с повышенными скоростями. Это снижает расход среды и интенсивность теплообмена в зоне межтрубном пространстве с поперечным обтекании труб, снижает мощность теплообменника, принятого за прототип изобретения, увеличивает его габаритные размеры и массу.

Раскрытие изобретения

Технической проблемой, на решение которой направлено изобретение является снижение расходов среды межтрубного пространства через указанные выше периферийные проемы и технологические зазоры, что приводит к повышению расхода и интенсификации теплообмена в межтрубном пространстве и обеспечивает увеличение мощности теплообменника при тех же габаритных размерах и уменьшение массы теплообменника, приходящуюся на единицу его мощности.

Технический результат заявленного изобретения заключается в увеличении эффективности теплообмена за счет периферийных проемов и технологических зазоров, образованных гладкими продольными участками труб.

Технический результат заявленного изобретения достигается тем, что предложен теплообменник, содержащий вертикальный корпус с пучком трубчатых ширм, установленных вертикально вокруг центрального коллектора и изогнутых в поперечном сечении корпуса в одну сторону в направлении от центрального коллектора к корпусу с образованием межширмовых проемов, причем трубчатые ширмы выполнены с поперечными и продольными участками труб, последние из которых расположены поочередно со стороны корпуса и коллектора, при этом каждая ширма имеет продольные участки труб со стороны корпуса, которые образуют с последним периферийные проемы, по меньшей мере, часть продольных участков труб, расположенных со стороны корпуса, образуют с последним периферийные проемы, а продольные участки со стороны коллектора, наиболее близкие к нему, расположены относительно него с образованием технологических зазоров, кроме того, каждый периферийный проем разделен поперечными перегородками на расположенные ярусами перепускные отсеки, закрытые со стороны соответствующего межширмового проема посредством продольной перегородки, при этом продольные участки труб, образующие с корпусом периферийные проемы и расположенные относительно коллектора с образованием технологических зазоров, выполнены с наружным поперечным оребрением.

Кроме того, поперечные участки труб также могут быть выполнены с наружным поперечным оребрением.

Совокупность приведенных выше существенных признаков приводит к тому, что:

интенсификация теплообмена в межтрубном пространстве обеспечивает увеличение мощности теплообменника при тех же габаритных размерах и уменьшение массы теплообменника, приходящуюся на единицу его мощности;

выполнение поперечных участков труб с наружным поперечным оребрением еще больше увеличивает мощность теплообменника при тех же его габаритных размерах;

разделение каждого периферийного проема поперечными перегородками на расположенные ярусами перепускные отсеки, закрытые со стороны соответствующего межширмового проема продольной перегородкой, а также выполнение продольных участков труб, образующих с корпусом периферийные проемы и расположенных относительно коллектора образованием технологических зазоров, с наружным поперечным оребрением приводит к повышению гидравлического сопротивления периферийных проемов и технологических зазоров, что повышает расход среды и интенсифицирует.

Краткое описание чертежей

Сущность изобретения поясняется чертежами, на которых изображено:

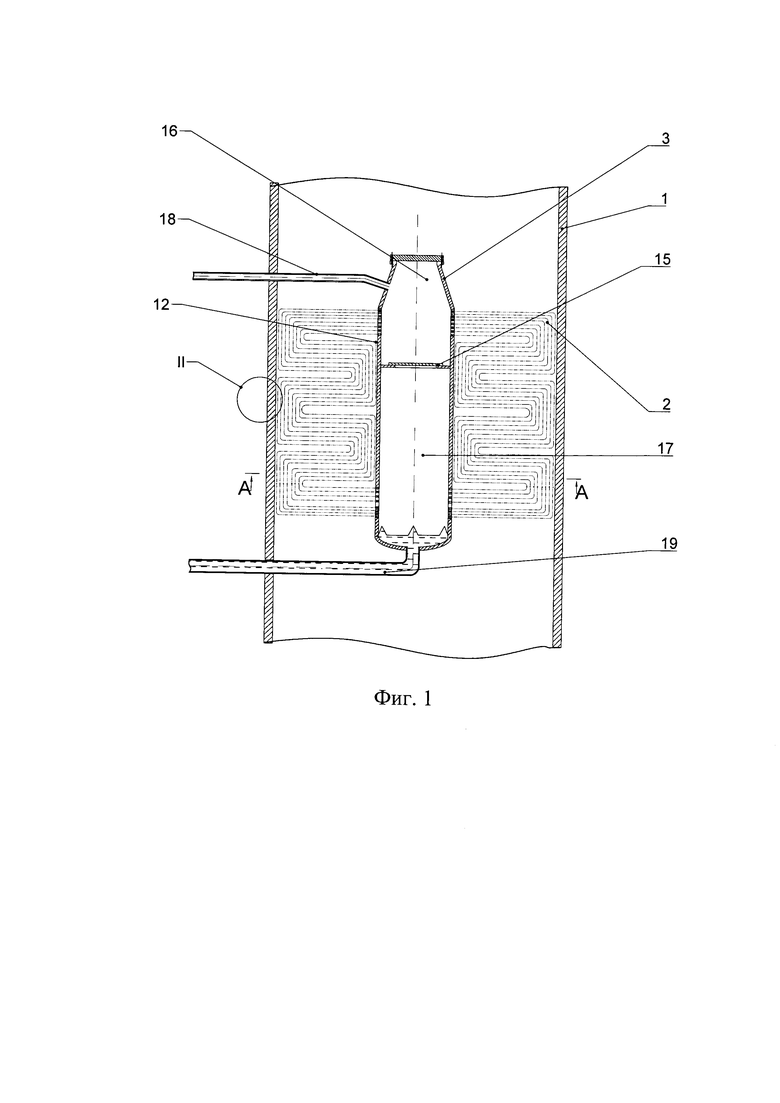

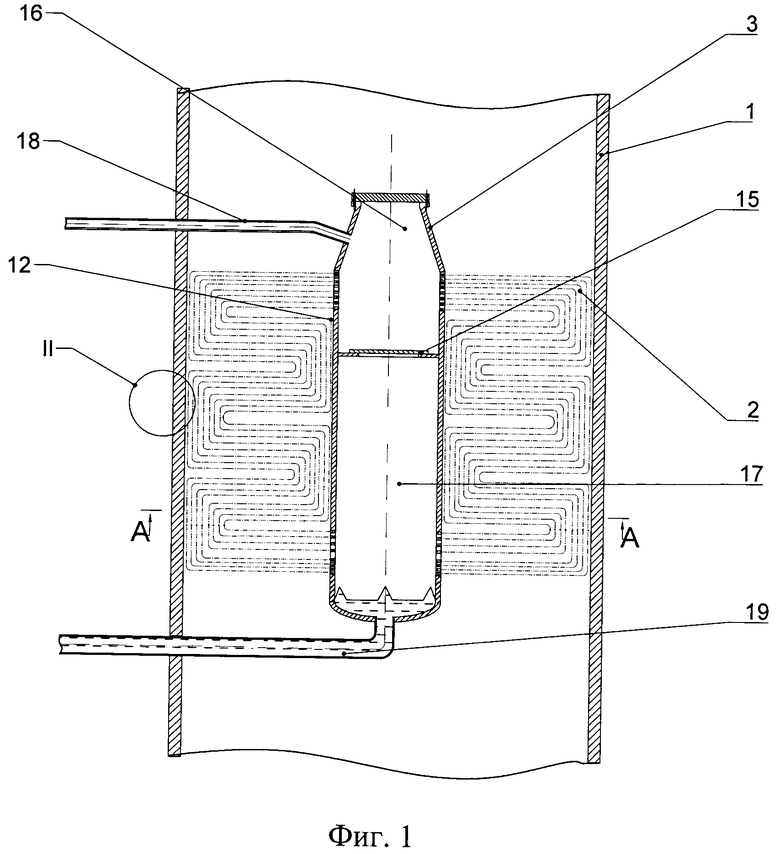

на фиг. 1 изображен общий вид теплообменника цифрами обозначены:

1 - вертикальный корпус;

2 - трубчатые ширмы;

3 - центральный коллектор;

12 - технологические зазоры

15 - поперечная перегородка центрального коллектора

16 - раздающая верхняя камера коллектора

17 - собирающая нижняя камера коллектора

18 - подводящий трубопровод

19 - отводящий трубопровод

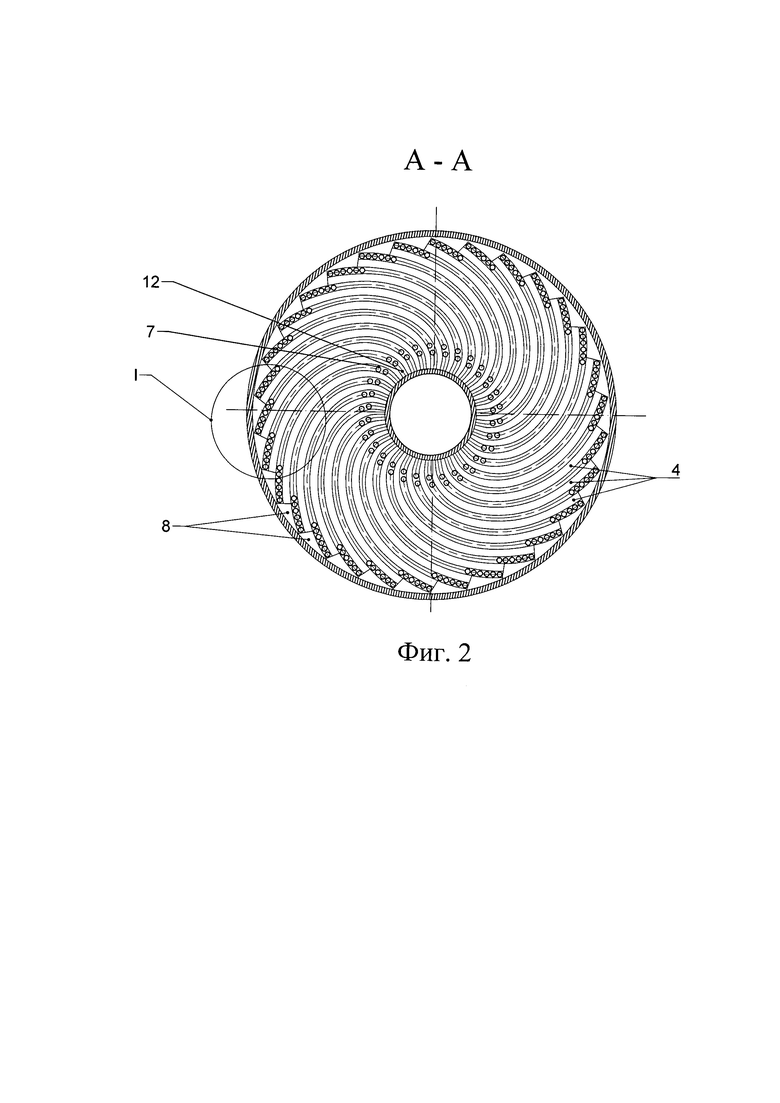

на фиг. 2 изображен - разрез А-А фиг. 1 цифрами обозначены:

4 - межширмовые проемы;

7 - продольные участки труб;

8 - периферийные проемы;

12 - технологические зазоры

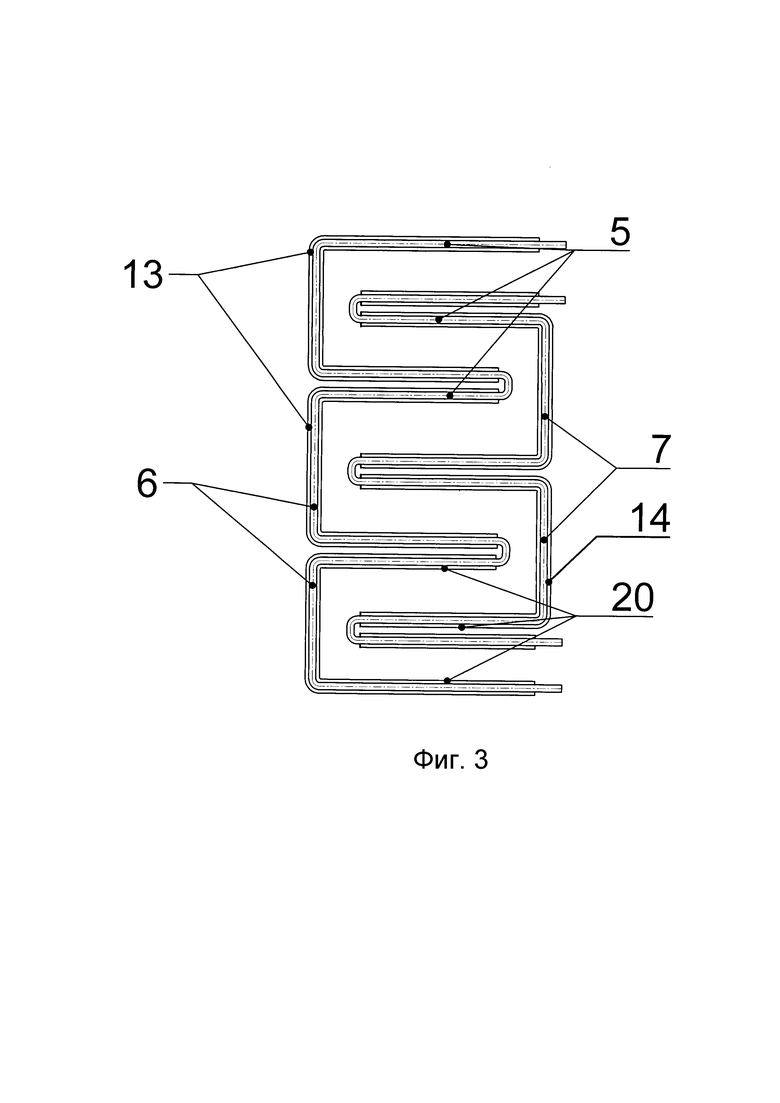

на фиг. 3 изображена наружная и внутренняя трубы ширмы цифрами обозначены:

5 - поперечные участки труб;

6 - продольные участки труб

7 - продольные участки труб;

13 - наружное поперечное оребрение

14 - наружное поперечное оребрение

20 - наружное поперечное оребрение поперечных участков труб

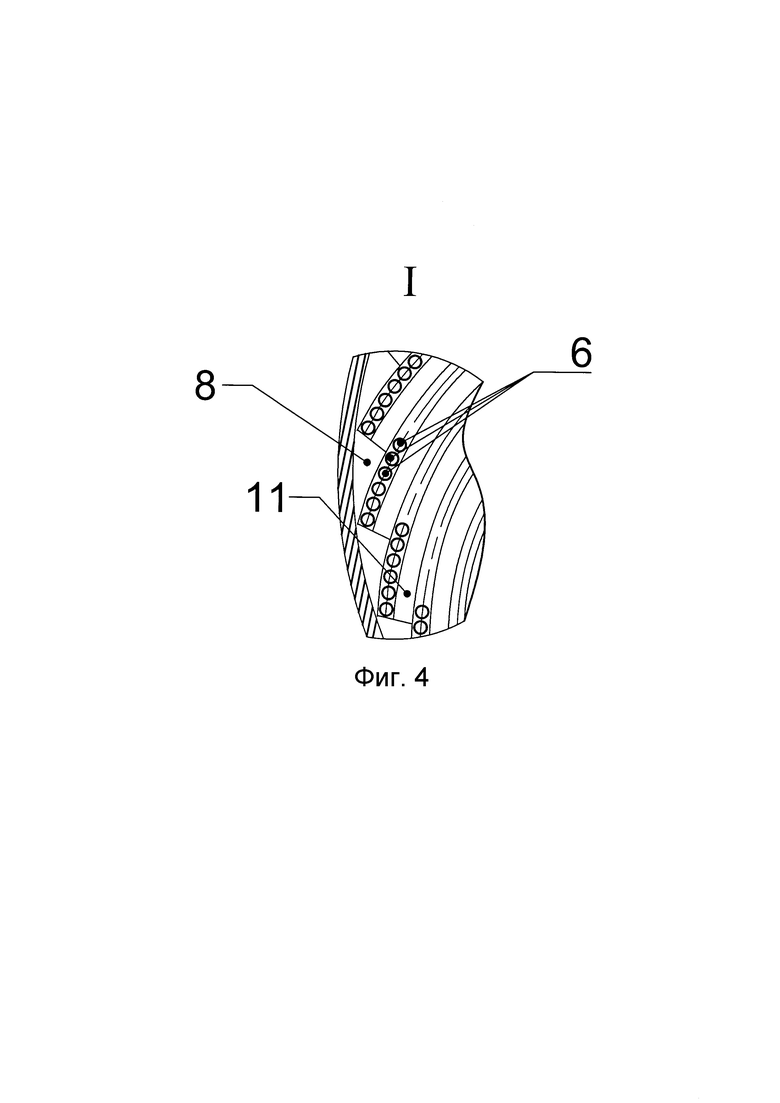

на фиг. 4 - узел I с фиг. 2

цифрами обозначены:

6 - продольные участки труб;

8 - периферийные проемы;

11 - продольная перегородка

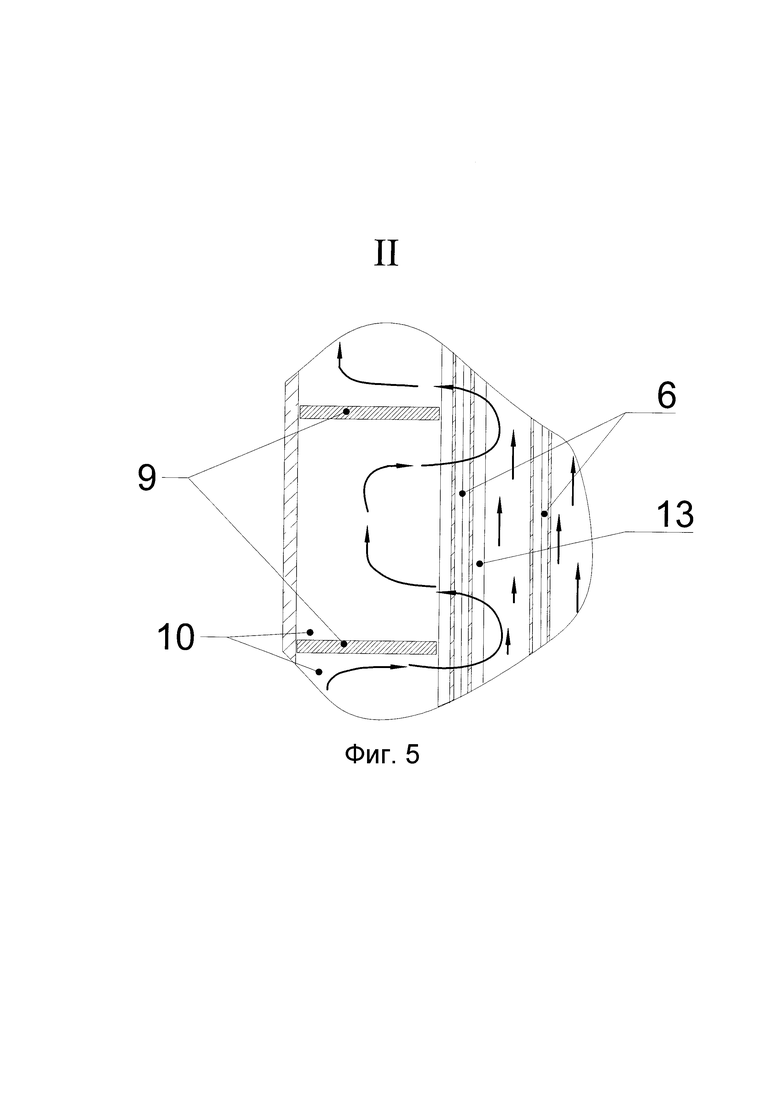

на фиг. 5 - узел II с фиг. 1 цифрами обозначены:

6 - продольные участки труб;

9 - поперечные перегородки;

10 - перепускные отсеки;

13 - наружное поперечное оребрение

Осуществление изобретения

Ниже приведен пример конкретного выполнения устройства, который не ограничивает варианты его исполнения.

Теплообменник содержит вертикальный корпус 1 с пучком трубчатых ширм 2, установленных вертикально вокруг центрального коллектора 3 и изогнутых в поперечном сечении корпуса 1 в одну сторону в направлении от центрального коллектора 3 к корпусу 1 с образованием межширмовых проемов 4.

Каждая трубчатая ширма 2 выполнена с поперечными участками 5 труб и продольными участками 6 и 7 труб. Продольные участки 6 и 7 труб расположены поочередно со стороны корпуса 1 и коллектора 3, соответственно, при этом каждая ширма имеет продольные участки труб 6 со стороны корпуса, которые образуют с последним периферийные проемы 8.

Каждый периферийный проем 8 разделен поперечными перегородками 9 на расположенные ярусами перепускные отсеки 10, закрытые со стороны соответствующего межширмового проема 4 посредством продольной перегородки 11.

Продольные участки 7 труб, расположенные со стороны коллектора 3, наиболее близкие к нему, установлены относительно него с образованием технологических зазоров 12.

Продольные участки 6 труб, образующие с корпусом 1 периферийные проемы 8, и продольные участки 7 труб, расположенные относительно коллектора 3 с образованием технологических зазоров 12, выполнены с наружным поперечным оребрением 13 и 14, соответственно.

Центральный коллектор 3 разделен поперечной перегородкой 15 на раздающую верхнюю камеру 16 и собирающую нижнюю камеру 17. Раздающая верхняя камера 16 подключена к входным концам труб ширм 2 и подсоединена к подводящему трубопроводу 18, а собирающая нижняя камера 17 подключена к выходным концам труб ширм 2 и к отводящему трубопроводу 19.

Поперечные участки 5 труб выполнены с наружным поперечным оребрением 20.

Полость корпуса 1 включена в тракт среды межтрубного пространства, которая омывает пучок трубчатых ширм 2 в направлении снизу вверх.

Теплообменник при использовании его в качестве пароперегревателя турбоустановки работает следующим образом.

Теплоноситель (греющий водяной пар) из трубопровода 18 поступает в раздающую камеру 16 коллектора 3, далее распределяется по теплообменным трубам ширм 2. При прохождении по теплообменным трубам ширм 2 теплоноситель конденсируется, отдавая тепло среде межтрубного пространства (нагреваемому пару). Конденсат собирается в нижней камере 17 коллектора 3 и затем выводится трубопроводом 19 из теплообменника.

В периферийных проемах 8 каждый из периферийных потоков нагреваемого пара после встречи с поперечной перегородкой 9 отбрасывается на оребренные продольные участки 6 труб, проходит между трубами 6, поднимается вверх и после перегородки 9, возвращается в периферийный проем 8, поднимается до перегородки 9 вышерасположенного яруса, которая опять отбрасывает периферийный поток пара на оребренные продольные участки 6 труб. В результате повышается гидравлическое сопротивление периферийных проемов 8, в которых поэтому расход пара снижается.

Расход нагреваемого пара через технологические зазоры 12 также снижается, так как продольные участки 7 труб выполнены с наружным поперечным оребрением 14, которое увеличивает гидравлическое сопротивление в этой зоне.

Снижение расходов нагреваемого пара через периферийные проемы 8 и технологические зазоры 12 повышает расход среды и интенсифицирует теплообмен в межтрубном пространстве теплообменника.

Использование такого теплообменника в качестве промежуточного пароперегревателя турбоустановки приводит к повышению температуры перегреваемого пара и, соответственно, к повышению экономичности турбоустановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341750C1 |

| ШИРМОВЫЙ ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2007 |

|

RU2341726C1 |

| Теплообменник | 1989 |

|

SU1740945A1 |

| ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2007 |

|

RU2364787C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2371631C1 |

| ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2006 |

|

RU2315235C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2009 |

|

RU2397407C1 |

| Спиральный теплообменник | 1980 |

|

SU901795A1 |

| ПОДОГРЕВАТЕЛЬ ПИТАТЕЛЬНОЙ ВОДЫ | 1996 |

|

RU2100693C1 |

| Рекуператор | 1989 |

|

SU1740889A1 |

Изобретение относится к теплотехнике и может быть использовано в трубчатых теплообменниках. В теплообменнике, содержащем вертикальный корпус с пучком трубчатых ширм, установленных вертикально вокруг центрального коллектора и изогнутых в поперечном сечении корпуса в одну сторону в направлении от центрального коллектора к корпусу с образованием межширмовых проемов, трубчатые ширмы выполнены с поперечными и продольными участками труб. При этом каждая ширма имеет продольные участки труб со стороны корпуса, которые образуют с последним периферийные проемы. Продольные участки труб со стороны коллектора образуют с ним технологические зазоры. При этом каждый периферийный проем разделен поперечными перегородками на расположенные ярусами перепускные отсеки, закрытые со стороны соответствующего межширмового проема посредством продольной перегородки. При этом продольные участки труб, образующие с корпусом периферийные проемы и расположенные относительно коллектора с образованием технологических зазоров, выполнены с наружным поперечным оребрением. Технический результат - интенсификация теплообмена в межтрубном пространстве, увеличение мощности теплообменника при тех же габаритных размерах. 1 з.п. ф-лы, 5 ил.

1. Теплообменник, содержащий вертикальный корпус с пучком трубчатых ширм, установленных вертикально вокруг центрального коллектора и изогнутых в поперечном сечении корпуса в одну сторону в направлении от центрального коллектора к корпусу с образованием межширмовых проемов, причем трубчатые ширмы выполнены с поперечными и продольными участками труб, последние из которых расположены поочередно со стороны корпуса и коллектора, при этом каждая ширма имеет продольные участки труб со стороны корпуса, которые образуют с последним периферийные проемы, а продольные участки труб со стороны коллектора, наиболее близкие к нему, расположены относительно него с образованием технологических зазоров, отличающийся тем, что каждый периферийный проем разделен поперечными перегородками на расположенные ярусами перепускные отсеки, закрытые со стороны соответствующего межширмового проема посредством продольной перегородки, при этом продольные участки труб, образующие с корпусом периферийные проемы и расположенные относительно коллектора с образованием технологических зазоров, выполнены с наружным поперечным оребрением.

2. Теплообменник по п. 1, отличающийся тем, что поперечные участки труб выполнены с наружным поперечным оребрением.

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341751C1 |

| КОТЕЛ-УТИЛИЗАТОР | 1989 |

|

RU2018047C1 |

| ТЕПЛООБМЕННИК | 2007 |

|

RU2341750C1 |

| ТЕПЛООБМЕННИК | 2009 |

|

RU2387936C1 |

| US 3398720 A1, 27.08.1968 | |||

| 0 |

|

SU199321A1 | |

Авторы

Даты

2022-10-14—Публикация

2022-02-25—Подача