Изобретение относится к горнодобывающей отрасли и может быть использовано при освоении природных и техногенных высокоглинистых россыпных месторождений полезных ископаемых с повышенным содержанием мелких и тонких фракций ценных компонентов.

Известен способ газоструйной дезинтеграции материала и устройство для его осуществления на основе принципа струйно-акустического воздействия на материал [1].

Недостатком данного способа является использование энергозатратных систем подачи струи газа и регулировки перемещения струйно-акустического генератора.

Установлены также способы и устройства, осуществляющие генерацию акустических колебаний ультразвукового диапазона в жидкотекучих средах посредством возбуждения потоком жидкости стержней, пластин, мембран или в результате модуляции струи жидкости [2-4].

Основными недостатками данных устройств являются ограничение по технологическим показателям, максимальной развиваемой мощности и производительности систем.

Известны различные системы роторного типа, использующие принцип струйной генерации акустических потоков [5, 6] и различные системы кавитационно-струйной диспергации [7].

Использование этих устройств ограничено пропускной способностью обрабатываемой среды (производительностью по массе), дисперсностью твердой фракции и не пригодно для дезинтеграции гидросмеси с включениями крупнокусковой составляющей с повышенным содержанием глин.

Известен гидродинамический генератор акустических колебаний ультразвукового диапазона и способ создания акустических колебаний ультразвукового диапазона, включающий корпус в виде конусно-цилиндрический трубы с входным и выходным отверстиями и размещенное внутри него препятствие для потока жидкости, которое представляет из себя систему, состоящую из последовательно соединенных плохо обтекаемого тела, стержня и диска, установленных соосно с трубой [8].

Данный способ основан на создании резонансных акустических явлений в гидропотоке посредством системы стационарных кавитационных элементов, однако конструктивное выполнение стационарных излучателей не выдержит давления потока песково-глинистых гидросмесей и не обеспечит дезинтеграцию минеральных составляющих в пульпе.

Известны способы струйно-акустической дезинтеграции минеральной составляющей гидросмеси, включающие скоростную подачу струи в гидродинамический генератор, обработку материала в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри корпуса и последовательно установленных стационарных элементов, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, на входе которого создают высокоскоростную струю [9-10].

Данные способы ограничены по эффективности инициирования гидродинамического потока для минеральных гидросмесей с увеличенным содержанием твердого по массе и дисперсности.

Наиболее близким по технической сущности является способ струйно-акустической дезинтеграции минеральной составляющей гидросмеси и гидродинамический генератор акустических колебаний, включающий скоростную подачу струи в гидродинамический генератор, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри корпуса и последовательно установленных стационарных кавитационных элементов, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, на входе которого создают высокоскоростную струю, формирующую посредством отражательной поверхности стационарного кавитационного элемента скачок уплотнения и тороидальную кавитационную зону с усилением осцилляции, а с помощью щелеобразных отверстий, эквидистантно расположенных вдоль образующей стационарного кавитационного элемента, установленного с зазором по отношению к стенкам корпуса, осуществляют разделение гидросмеси на входе [11].

Данный способ ограничен по эффективности инициирования гидродинамического потока для минеральных гидросмесей с увеличенным содержанием твердого по массе и дисперсности минеральных включений.

Технический результат предлагаемого способа заключается в повышении технологической и эксплуатационной эффективности процесса глубокой микродезинтеграции полиминеральной составляющей гидросмеси на основе инициирования гидродинамических и кавитационных эффектов.

Технический результат достигается за счет того, что в способе активизации микродезинтеграции полиминеральной составляющей гидросмеси, включающем скоростную подачу струи в гидродинамический генератор, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния, размещенных внутри корпуса и последовательно установленных стационарных кавитационных элементов, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, на входе которого создают высокоскоростную струю, формирующую посредством отражательной поверхности стационарного кавитационного элемента скачок уплотнения и тороидальную кавитационную зону с усилением осцилляции, а с помощью щелеобразных отверстий, эквидистантно расположенных вдоль образующей стационарного кавитационного элемента, установленного с зазором по отношению к стенкам корпуса, осуществляют разделение гидросмеси на входе, при подаче высокоскоростной струи на отражательную поверхность с радиусными скруглениями, жестко закрепленную посредством соединительного элемента на обтекателе, моделируются турбулентные вихри с разделением потока по направлению к обтекателю с щелеобразными отверстиями, связанному с крестовиной и опорными балками, и одновременно - к зазору, образуемому со стенками корпуса, при этом для усиления гидродинамического воздействия на полиминеральную составляющую гидросмеси и получения заданного среднего значения объемной плотности гидродинамического возмущения для обеспечения градиента давления с превышением предела прочности микрочастиц происходит последовательное поступление потока гидросмеси через щелеобразные отверстия на гладкие наклонные поверхности конусообразных элементов, установленных с обратным конусом для усиления давления при подаче гидросмеси через отверстия на всех уровнях, и затем - на плоские поверхности, установленные в центральной части турбулизаторов, при этом турбулизаторы установлены на разных уровнях с зазором относительно стенок корпуса, выполненного в виде конуса, а поток гидросмеси, направляемый гладкими поверхностями обтекателей к зазору, поступает на плоские поверхности, выполненные по периметру турбулизаторов, при этом поток гидросмеси поступает в конфузор и по направляющим потока выводится для дальнейшего обогащения гравитационными методами, причем устойчивость и жесткость конструктивного выполнения корпуса, диффузора, конфузора и всех стационарных кавитационных элементов гидродинамического генератора обеспечивается опорными элементами устойчивости.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

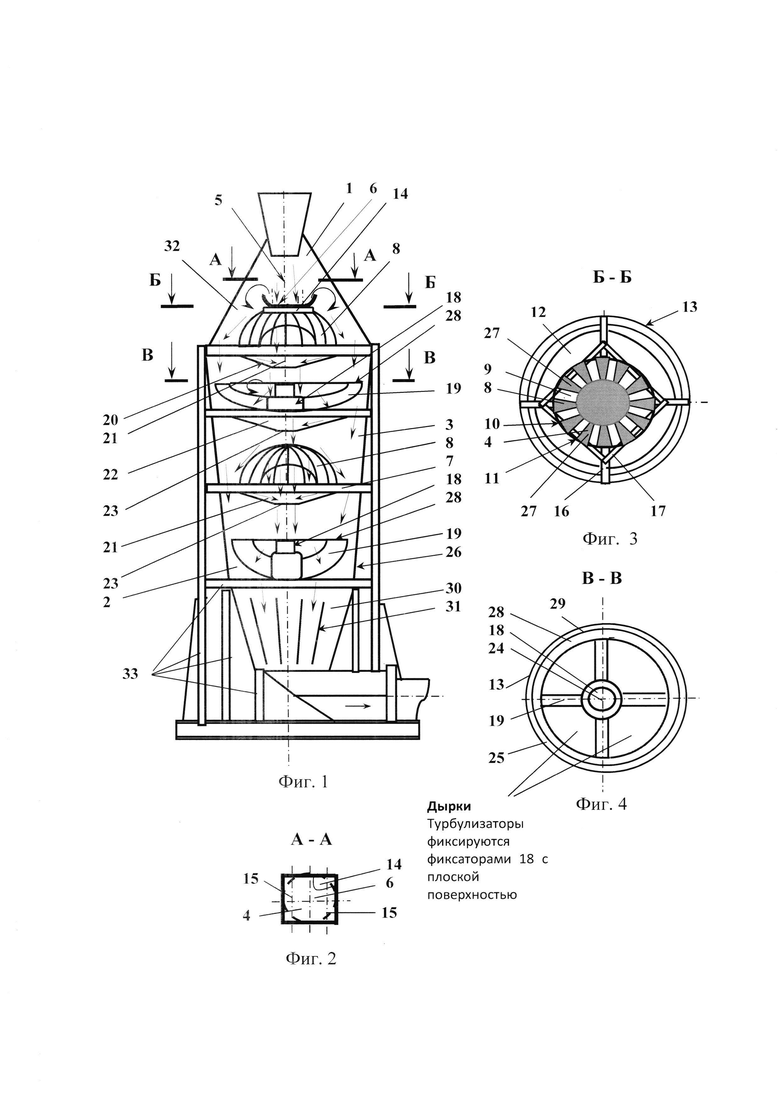

Гидродинамический генератор изображен на чертежах: на фиг.1 - общий вид гидродинамического генератора; на фиг.2 - разрез А-А на фиг.1, отражательная поверхность с радиусными скруглениями; на фиг.3 - разрез Б-Б на фиг.1, обтекатель; на фиг.4 - разрез В-В на фиг.1, турбулизатор верхнего уровня.

Способ выполняется с помощью гидродинамического генератора 1, внутри 2 корпуса 3 которого последовательно установлены стационарные кавитационные элементы 4. На входе 5 гидродинамического генератора 1 установлен стационарный кавитационный элемент 4 с отражательной поверхностью 6. Стационарные кавитационные элементы 4, установленные на разных уровнях 7, выполнены также и в виде обтекателей 8 с щелеобразными отверстиями 9, эквидистантно расположенными вдоль 10 образующей 11, и установлены с зазором 12 по отношению к стенкам 13 корпуса 3. Отражательная поверхность 6 через соединительный элемент 14 связана с обтекателем 8 и выполнена с радиусными скруглениями 15. Обтекатель 8 с ще-леобразными отверстиями 9 связан с крестовиной 16 и опорными балками 17. Для концентрации гидродинамического потока и исключения значительного снижения давления при подаче гидросмеси через щелеобразные отверстия 9 на плоские поверхности 18 турбулизаторов 19, установленных на разных уровнях 7, происходит концентрация потока посредством гладких наклонных поверхностей 20 конусообразных элементов 21, установленных с обратным конусом 22 для усиления давления при подаче гидросмеси через отверстия 23. Плоские поверхности 18 размещены в центральной части 24 турбулизаторов 19, установленных с зазором 25 относительно стенок 13 корпуса 3, выполненного в средней части в виде конуса 26. Гладкие поверхности 27 обтекателей 8 направляют поток гидросмеси к зазору 12 и далее - на плоские поверхности 28, выполненные по периметру 29 турбулизаторов 19. Гидродинамический генератор 1 снабжен конфузором 30 с направляющими 31. Корпус 3, диффузор 32, конфузор 30 и все стационарные кавитационные элементы 4 снабжены опорными элементами устойчивости 33 для усиления жесткости конструкции.

Способ активизации микродезинтеграции полиминеральной составляющей гидросмеси выполняется следующим образом.

Способ активизации микродезинтеграции полиминеральной составляющей гидросмеси происходит посредством скоростной подачи струи в гидродинамический генератор 1 с последующей обработкой гидросмеси в условиях активных гидродинамических воздействий при влиянии, размещенных внутри 2 корпуса 3 и последовательно установленных стационарных кавитационных элементов 4. Для обеспечения глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе 1 на входе 5 создают высокоскоростную струю, формирующую посредством отражательной поверхности 6 стационарного кавитационного элемента 4 скачок уплотнения и тороидальную кавитационную зону с усилением осцилляции. С помощью щелеобразных отверстий 9, эквидистантно расположенных вдоль 10 образующей 11 стационарного кавитационного элемента 4, установленного с зазором 12 по отношению к стенкам 13 корпуса 3, осуществляют разделение гидросмеси на входе 5. При подаче высокоскоростной струи на отражательную поверхность 6 с радиусными скруглениями 15, жестко закрепленную посредством соединительного элемента 14 на обтекателе 8, моделируются турбулентные вихри. В процессе турбулизации возникает увеличение давления, способствующее первичному активному разрушению структурно-механических связей минеральных компонентов. Одновременно с этим происходит разделение потока. Один поток направляется к обтекателю 8 с щелеобразными отверстиями 9, связанному с крестовиной 16 и опорными балками 17, а другой поток направляется к зазору 12, образуемому со стенками 13 корпуса 3. Для усиления гидродинамического воздействия на полиминеральную составляющую гидросмеси и получения заданного среднего значения объемной плотности гидродинамического возмущения для обеспечения градиента давления с превышением предела прочности микрочастиц происходит последовательное поступление потока гидросмеси через щелеобразные отверстия 9 на гладкие наклонные поверхности 20 конусообразных элементов 21, установленных с обратным конусом 22 для усиления давления при подаче гидросмеси через отверстия 23 на всех уровнях 7. Из отверстий 23 поток поступает на плоские поверхности 18, установленные в центральной части 24 турбулизаторов 19, которые размещены на разных уровнях 7 с зазором 25 относительно стенок 13 корпуса 3, выполненного в виде конуса 26. Одновременно, поток гидросмеси, направляемый гладкими поверхностями 27 обтекателей 8 к зазору 12, поступает на плоские поверхности 28, выполненные по периметру 29 турбулизаторов 19. Собирающийся поток гидросмеси из корпуса 3 поступает в конфузор 30 и по направляющим 31 выводится для дальнейшего обогащения гравитационными методами. Устойчивость и жесткость конструктивного выполнения корпуса 3, диффузора 32, конфузора 30 и всех стационарных кавитационных элементов 4 гидродинамического генератора 1 обеспечивается опорными элементами устойчивости 33.

Предлагаемый способ активизации микродезинтеграции полиминеральной составляющей гидросмеси с использованием кавитационных эффектов повысит технологический уровень добычи полезного ископаемого, уменьшит энергозатраты, улучшит эксплуатационные показатели по обслуживанию комплекса, повысит рентабельность производства и экологическую безопасность за счет снижения или полного исключения из технологического цикла использование реагентов.

Источники информации

1. Патент №2425719 RU, МПК В03В 5/02. Способ газоструйной дезинтеграции материала и устройство для его осуществления. Опубл. 10.08.2011. Бюл. №22.

2. Агранат Б.А. Основы физики и техники ультразвука / Б.А. Агранат, М.Н. Дубровин, Н.Н. Хавский, Г.И. Эскин. - М.: Высш. шк., 1987. - 352 с.

3. Патент №2015749 RU, МПК В06В 1/20, F15B 21/12. Гидродинамический генератор колебаний. Опубл. 15.07.1994.

4. Патент №2229947 RU, МПК В06В 1/20. Способ глубокой обработки жидких и газообразных сред и генератор резонансных колебаний для его осуществления. Опубл. 10.06.2004. Бюл. №16.

5. Промтов М.А. Пульсационные аппараты роторного типа: теория и практика: Монография. М.: Машиностроение - 1, 2001. - 260 с. ISBN 5-99275-006-8.

6. Балабышко A.M., Юдаев В.Ф. Роторные аппараты с модуляцией потока и их применение в промышленности. - М.: Недра, 1992. - с.: 176 ил. ISBN 5-247-02380-3.

7. Федоткин И.М., Немчин А.Ф. Использование кавитации в технологических процессах. - Киев.: Вища школа. Изд-во Киев. Ун-те, 1984, - 68 с. с. 52, рис. 22.

8. Патент №2325959 RU, МПК В06В 1/18. Гидродинамический генератор акустических колебаний ультразвукового диапазона и способ создания акустических колебаний ультразвукового диапазона. Опубл. 10.06.2008. Бюл. №16.

9. Патент №2506128 RU, МПК В03В 5/00. Способ дезинтеграции минеральной составляющей гидросмеси в условиях резонансных акустических явлений в гидропотоке и геотехнологический комплекс для его осуществления. Опубл. 10.02.2014. Бюл. №4.

10. Патент №2634148 RU, МПК В03В 5/00. Способ кавитационно-гидродина-мической дезинтеграции минеральной составляющей гидросмеси. Опубл. 24.10.2017. Бюл. №30.

11. Патент №2506127 RU, МПК В03В 5/00. Способ струйно-акустической дезинтеграции минеральной составляющей гидросмеси и гидродинамический генератор акустических колебаний. Опубл. 10.02.2014. Бюл. №4.

Предложенное изобретение относится к горнодобывающей отрасли и может быть использовано при освоении природных и техногенных высокоглинистых россыпных месторождений полезных ископаемых с повышенным содержанием мелких и тонких фракций ценных компонентов. Способ активизации микродезинтеграции полиминеральной составляющей гидросмеси включает скоростную подачу струи в гидродинамический генератор, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния размещенных внутри корпуса и последовательно установленных стационарных кавитационных элементов, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе. При подаче высокоскоростной струи на отражательную поверхность с радиусными скруглениями, жестко закрепленную посредством соединительного элемента на обтекателе, моделируются турбулентные вихри с разделением потока по направлению к обтекателю с щелеобразными отверстиями, связанному с крестовиной и опорными балками, и одновременно - к зазору, образуемому со стенками корпуса. Для усиления гидродинамического воздействия на полиминеральную составляющую гидросмеси и получения заданного среднего значения объемной плотности гидродинамического возмущения для обеспечения градиента давления с превышением предела прочности микрочастиц происходит последовательное поступление потока гидросмеси через щелеобразные отверстия на гладкие наклонные поверхности конусообразных элементов, установленных с обратным конусом для усиления давления при подаче гидросмеси через отверстия на всех уровнях, и затем - на плоские поверхности, установленные в центральной части турбулизаторов. Турбулизаторы установлены на разных уровнях с зазором относительно стенок корпуса, выполненного в виде конуса, а поток гидросмеси, направляемый гладкими поверхностями обтекателей к зазору, поступает на плоские поверхности, выполненные по периметру турбулизаторов. Поток гидросмеси поступает в конфузор и по направляющим потока выводится для дальнейшего обогащения гравитационными методами, причем устойчивость и жесткость конструктивного выполнения корпуса, диффузора, конфузора и всех стационарных кавитационных элементов гидродинамического генератора обеспечивается опорными элементами устойчивости. Технический результат - повышение технологической и эксплуатационной эффективности процесса глубокой дезинтеграции полиминеральной составляющей гидросмеси. 4 ил.

Способ активизации микродезинтеграции полиминеральной составляющей гидросмеси, включающий скоростную подачу струи в гидродинамический генератор, выполненный с диффузором и конфузором, обработку гидросмеси в условиях активных гидродинамических воздействий посредством влияния размещенных внутри корпуса и последовательно установленных с зазором по отношению к стенкам корпуса стационарных кавитационных элементов, выполненных в виде обтекателей с эквидистантно расположенными вдоль образующей щелеобразными отверстиями, с обеспечением глубокой дезинтеграции минеральной составляющей гидросмеси до микроуровня посредством преобразования кинетической энергии потока жидкости в энергию акустических колебаний в гидродинамическом генераторе, на входе которого создают высокоскоростную струю, формирующую посредством отражательной поверхности, закрепленной на стационарном кавитационном элементе, скачок уплотнения и тороидальную кавитационную зону с усилением осцилляции, а с помощью щелеобразных отверстий стационарного кавитационного элемента осуществляют разделение гидросмеси на входе, отличающийся тем, что среднюю часть корпуса гидродинамического генератора выполняют в виде конуса и снабжают установленными с зазором относительно стенок корпуса на разных уровнях турбулизаторами, выполненными с плоскими поверхностями по центру и периметру, при этом моделируют турбулентные вихри путем подачи высокоскоростной струи на отражательную поверхность стационарного кавитационного элемента, выполненную с радиусными скруглениями, жестко закрепленную посредством соединительного элемента на обтекателе, связанном с крестовиной и опорными балками, осуществляют разделение потока по направлению к обтекателю с щелеобразными отверстиями и одновременно - к зазору, образуемому со стенками корпуса, для усиления гидродинамического воздействия на полиминеральную составляющую гидросмеси и получения заданного среднего значения объемной плотности гидродинамического возмущения для обеспечения градиента давления с превышением предела прочности микрочастиц осуществляют последовательное направление потока гидросмеси через щелеобразные отверстия обтекателей на гладкие наклонные поверхности конусообразных элементов, установленных с обратным конусом для усиления давления при подаче гидросмеси через отверстия на всех уровнях, и далее на плоские поверхности в центральной части турбулизаторов, и направление потока гидросмеси с гладких поверхностей обтекателей к зазору, образуемому со стенками корпуса, и далее на плоские поверхности по периметру турбулизаторов, при этом собирающийся поток гидросмеси из корпуса направляют в конфузор, выполненный с направляющими, по которым поток выводят для дальнейшего обогащения гравитационными методами, причем устойчивость и жесткость конструктивного выполнения корпуса, диффузора, конфузора и всех стационарных кавитационных элементов гидродинамического генератора обеспечивают опорными элементами устойчивости.

| СПОСОБ СТРУЙНО-АКУСТИЧЕСКОЙ ДЕЗИНТЕГРАЦИИ МИНЕРАЛЬНОЙ СОСТАВЛЯЮЩЕЙ ГИДРОСМЕСИ И ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР АКУСТИЧЕСКИХ КОЛЕБАНИЙ | 2012 |

|

RU2506127C1 |

| Способ активизации микродезинтеграции полиминеральной составляющей гидросмеси | 2020 |

|

RU2744059C1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ МИНЕРАЛЬНОЙ СОСТАВЛЯЮЩЕЙ ГИДРОСМЕСИ В УСЛОВИЯХ РЕЗОНАНСНЫХ АКУСТИЧЕСКИХ ЯВЛЕНИЙ В ГИДРОПОТОКЕ И ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506128C1 |

| Способ активации микродезинтеграции высокоглинистой полиминеральной составляющей гидросмеси | 2019 |

|

RU2714417C1 |

| DE 3222862 A1, 22.12.1983 | |||

| ХРУНИНА Н.П | |||

| и др | |||

| "Обоснование гидродинамической дезинтеграции минеральной составляющей гидросмеси высокоглинистых песков россыпей благородных металлов", Георесурсы, т.20, N1, 2018, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| ШОХИН В.Н | |||

| и др | |||

Авторы

Даты

2022-11-08—Публикация

2021-10-20—Подача