Изобретение относится к способам определения теплопроводности неоднородных твердых материалов, а именно оксидной корки, образующейся на поверхности расплава активной зоны ядерного реактора и взаимодействующих с ним материалов, и применимо в ядерной энергетике, конкретно, при анализе безопасности атомных электростанций (АЭС) с ядерными реакторами водо-водяного типа (ВВЭР) в условиях тяжелой аварии.

В процессе развития тяжелой аварии вследствие остаточного тепловыделения в пределах активной зоны ВВЭР формируется оксидная ванна расплава (кориума), на поверхности которой под действием теплоотвода к окружающим конструкциям формируется оксидная корка. Масса и объем ванны во времени увеличиваются, при этом состав ванны изменяется в результате теплового и физико-химического взаимодействия с окружающими внутрикорпусными конструкциями, включая в себя расплав нержавеющей стали. Причем поверхностная корка оказывает влияние на интенсивность указанного взаимодействия.

В соответствии со стратегией управления тяжелыми авариями внутрь корпуса подается вода. Однако в случае задержки подачи воды или при ее самопроизвольном запоздалом поступлении кипение воды на поверхности корки не предотвращает дальнейшее развитие аварии, и границы ванны распространяются вплоть до контакта расплава с внутренней поверхностью корпуса ВВЭР, т.к. при высокой температуре поверхности корки (свыше 1000°С) кипение воды происходит в пленочном режиме с низким значением коэффициента теплообмена.

При наличии наружного охлаждения локализация расплава происходит внутри корпуса реактора, на днище которого формируется ванна расплава. Ее окончательная структура характеризуется поверхностным расположением металлического расплава, под которым находится оксидный расплав. На поверхности металлического расплава образуется оксидная корка.

При отсутствии наружного охлаждения корпус ВВЭР проплавляется и расплав, как реализовано в проектах современных АЭС с ВВЭР, поступает в нижерасположенную внекорпусную ловушку, которая имеет наружное водяное охлаждение. Корпус ловушки частично заполнен оксидным жертвенным материалом (ОЖМ), в результате взаимодействия с которым расплав оксидов становится легче расплава металла и занимает поверхностное положение в образующейся в ловушке ванне расплава. На поверхности оксидного расплава кристаллизуется корка, на которую подается вода, причем ее кипение происходит в пленочном режиме, так же как в рассмотренном выше случае при запаздывании подачи воды внутрь корпуса реактора.

Анализ перечисленных выше процессов развития тяжелой аварии и обоснование эффективности удержания расплава в корпусе реактора или в ловушке выполняются расчетным путем, при этом необходимо знание всех геометрических, массовых, энергетических параметров, а также механических, физико-химических и теплофизических свойств материалов, в том числе теплопроводности оксидной корки на поверхности расплава. Если на стадии развития аварии в пределах корпуса ВВЭР в состав корки входят оксиды U и Zr, то в ловушке в состав корки входят также оксиды Fe и Al и другие компоненты ОЖМ. Во всех случаях особенностями корки являются высокая температура (1200°-1600°С), зависимость структуры (пористость, наличие трещин) от состава газовой среды (воздушная, паровая), в которой кристаллизовался расплав в процессе образования корки, и состава газовой среды при последующем окислении расплава, когда через корку происходит диффузия ионов кислорода. Указанные особенности должны учитываться в способе определения теплопроводности корки.

Актуальность знания теплопроводности корки определяется тем обстоятельством, что ее величина непосредственно влияет на толщину корки: при прочих равных условиях, чем больше теплопроводность, тем больше ее толщина. В свою очередь, чем меньше толщина корки, тем интенсивней, в условиях окислительной (паровой, при пленочном кипении подаваемой на ее поверхность воды) среды над коркой, процесс окисления расплава. Окисление расплава негативно влияет как на скорость распространения и возможность удержания расплава вследствие увеличения тепловыделения в расплаве при экзотермических окислительно-восстановительных реакциях, так и вследствие выделения водорода при паро-циркониевой (паро-металлической) реакции, ухудшающего условия водородной безопасности аварийного энергоблока АЭС.

Известны способы определения теплопроводности материалов в нестационарных тепловых режимах.

В способе по патенту RU 2076314 (опубл. 27.03.1997) определяют теплопроводность материала, которым заполнена цилиндрическая полость. Наружную цилиндрическую поверхность образца помещают в дифференциальный сканирующий калориметр теплового потока, нагревают его с постоянной скоростью, внутреннюю цилиндрическую поверхность термостатируют, подводимый тепловой поток регистрируют, а теплопроводность материала вычисляют по предложенной зависимости.

Известны также способы определения теплопроводности материалов в стационарных тепловых режимах.

В способе определения теплопроводности материала по патенту RU 2488102 (опубл. 20.07.2013) поверхность плоского образца, на которой размещен датчик теплового потока, обогревают инфракрасным излучателем, измеряют температуры обеих поверхностей образца, и теплопроводность вычисляют по известной зависимости.

Способ определения теплопроводности кориума, описанный в [РАСПЛАВ. Удержание расплавленных материалов активной зоны водоохлаждаемых реакторов (международные проекты RASPLAV и MASCA) / под ред. В.Г. Асмолова, А.Ю. Румянцева, В.Ф. Стрижова. - М: Концерн Росэнергоатом, 2018, Стр. 458-463], включает в себя изготовление образца из крупки кориума заданного состава и пористости путем прессования и спекания, теплоподвод к внутренней поверхности и теплоотвод от наружной поверхности цилиндрического образца, определение в стационарном тепловом режиме теплового потока через образец, измерение температур на наружной и внутренней поверхностях образца и вычисление теплопроводности по известной зависимости стационарной теплопроводности через цилиндрическую трубку.

Известен способ определения теплопроводности корки кориума по патенту RU 2742076 (опубл. 02.02.2021). Способ включает в себя формирование в экспериментальной установке оксидно-металлической ванны расплава прототипного кориума с поверхностным положением металлического расплава и с коркой кориума на поверхности металлического расплава, образование которой обеспечивают охлаждением поверхностной зоны ванны, окисление расплава подачей окислителя в полость, расположенную над коркой, стабилизацию теплового режима, измерение температуры наружной поверхности корки, определение теплового потока, отводимого излучением от наружной поверхности корки, кристаллизацию расплава, измерение толщины корки, вычисление температуры внутренней поверхности корки как температуры монотектики оксидно-металлической системы ванны расплава и вычисление теплопроводности корки по зависимости для стационарной теплопроводности через плоскую пластину.

Способ работоспособен для определения теплопроводности оксидной корки, образующейся на поверхности металлического расплава, который при удержании расплава в корпусе реактора расположен над оксидным расплавом. Однако применение известного способа для условий переходного процесса формирования ванны расплава в корпусе реактора и для условий удержания расплава в ловушке, т.е. при образовании оксидной корки на поверхности оксидного, а не металлического расплава, приводит к большой погрешности определения теплопроводности, связанной с измерением толщины корки. При кристаллизации расплава в экспериментальной установке отделить оксидную корку от оксидного слитка не представляется возможным. Определить границу корки на разрезе образующегося при кристаллизации слитка чрезвычайно сложно из-за близости химических и фазовых составов основной части слитка и корки, а также из-за наличия между ними переходной зоны.

Задача заключается в том, чтобы исключить указанный недостаток путем внесения таких изменений в известный способ, которые повысят точность определения теплопроводности корки.

Поставленная задача решается тем, что теплопроводность оксидной корки, образующейся на поверхности ванны расплава, которая формируется в процессе развития тяжелой аварии на АЭС, определяют путем формирования в экспериментальной установке ванны прототипного расплава с поверхностной коркой и с прототипной газовой средой над коркой, установления стабилизированного теплового режима, измерения температуры наружной поверхности корки, определения теплового потока, отводимого излучением от наружной поверхности корки, слива расплава, измерения толщины корки, вычисления температуры внутренней поверхности корки как температуры ликвидус расплава и вычисления теплопроводности корки по зависимости для стационарной теплопроводности через плоскую пластину. Для уменьшения механических нагрузок на корку, которые могут привести к ее разрушению, в процессе слива расплава в полость под коркой подают газ.

Перечисленная совокупность существенных признаков неизвестна заявителю из доступных источников информации, что подтверждает новизну способа. Она не вытекает также явным образом из современного уровня техники и неочевидна для специалиста.

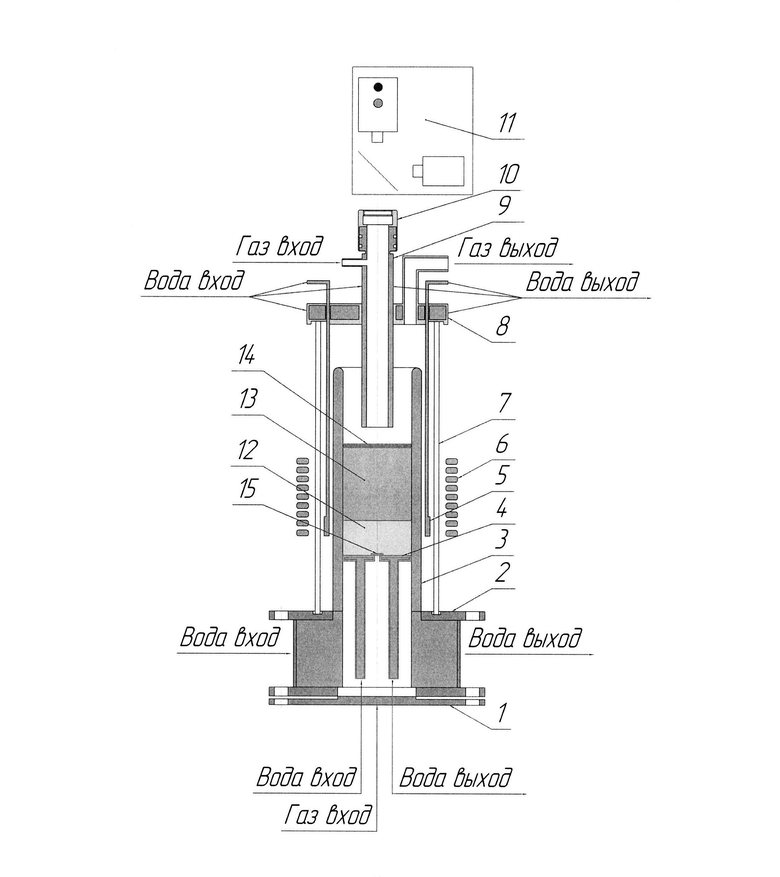

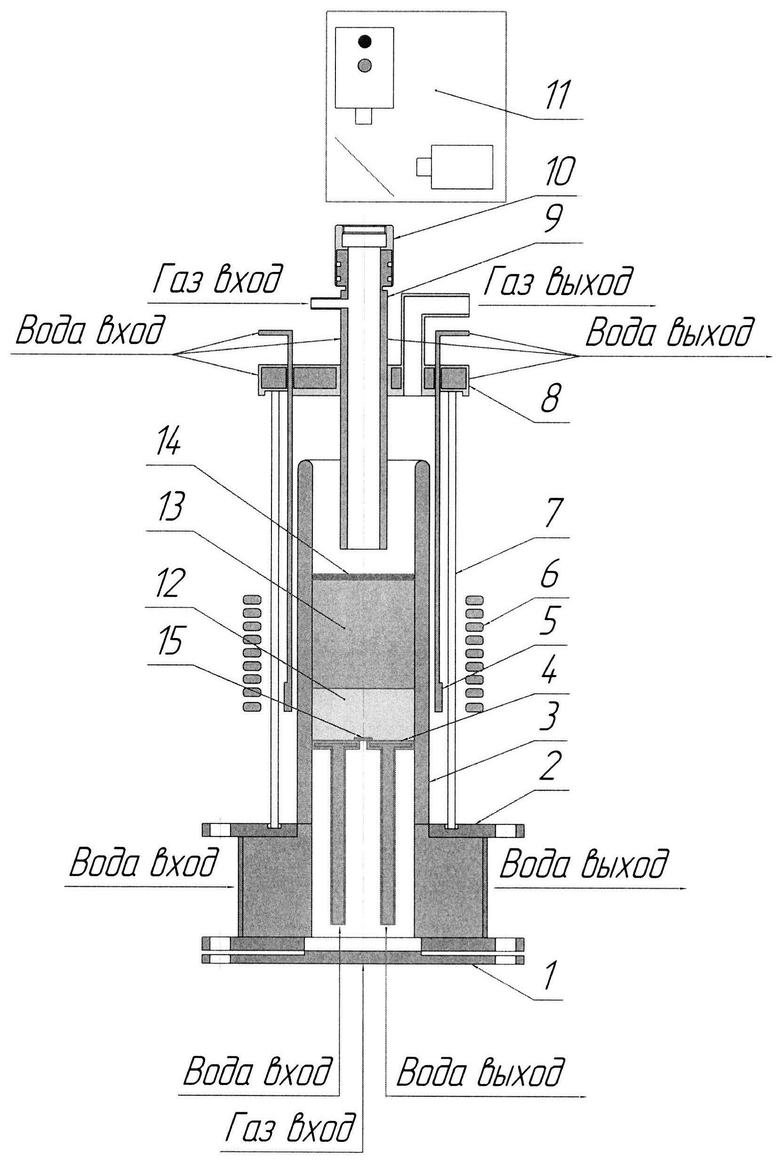

Способ поясняется фигурой, на которой схематично показана экспериментальная установка, используемая для реализации способа, где приняты следующие обозначения:

1. Нижний фланец.

2. Холодный тигель.

3. Секция тигля.

4. Донный калориметр.

5. Электромагнитный водоохлаждаемый экран.

6. Индуктор.

7. Кварцевая колба.

8. Водоохлаждаемая крышка.

9. Шахта пирометра.

10. Окно шахты пирометра.

11. Узел пирометрирования.

12. Шихта.

13. Расплав.

14. Корка на расплаве.

15. Проплавляемая заглушка.

В процессе разрушения и плавления активной зоны в аварийном реакторе в пределах активной зоны начинается формирование ванны оксидного расплава (кориума) [Epstein М. and Н. Fauske (1989). Nuclear Technology, 87, p. 1021-1035], на поверхности которого под действием теплоотвода к окружающим конструкциям образуется оксидная корка. При этом происходит окисление Zr, входящего в состав материалов активной зоны, вследствие взаимодействия расплава с паровой средой, образованной в результате кипения воды, которая осталась на днище корпуса. Однако нельзя исключить, что образование корки будет происходить в нейтральной среде, в среде водорода, образовавшегося при паро-циркониевой реакции, если область, занимаемая образующейся ванны расплава в период формирования корки изолирована от окружающей среды практически непроницаемым слоем фрагментов активной зоны (дебрисом). В любом случае в соответствии с составом активной зоны в состав образующейся корки входят U, Zr и О.

В случае несвоевременной подачи воды в корпус реактора плавление окружающих ванну конструкций продолжается, причем на поверхности корки вода кипит в пленочном режиме, т.е. над коркой существует паровая среда, и происходит дальнейшее окисление расплава. Если вода в корпус не подается, окисление расплава прекращается после завершения испарения остающейся на днище корпуса воды.

В результате плавления внутрикорпусных конструкций в ванну поступает металлический расплав, и ко времени распространения ванны до внутренней поверхности корпуса реактора ванна состоит из оксидного и металлического расплавов, причем верхнее положение занимает более легкий металлический расплав, на поверхности которого существует оксидная корка. К этому времени Zr окисляется не полностью, поэтому расплав кориума в ванне находится в субокисленном состоянии [Nuclear Safety in Light Water Reactors: Severe Accident Phenomenology / ed. by B.R. Sehgal. Academic Press, Elsevier, 2012. 740 p.Chapter 2. In-vessel Core Degradation].

Если корпус реактора не имеет наружного охлаждения, корпус проплавляется, и расплав поступает в ловушку, в охлаждаемом корпусе которой исходно размещен ОЖМ, содержащий, главным образом, оксиды железа и алюминия. При взаимодействии с ним расплава Zr доокисляется, и в корпусе ловушки формируется ванна расплава полностью окисленных оксидов U, Zr, Fe, А1 и металла, причем оксидный расплав, будучи легче металлического расплава, занимает поверхностное положение [V.G. Asmolov, S.V. Bechta, V.M. Berkovich et al. Crucible-type Core Catcher for VVER-1000 Reactor. Proceedings of ICAPP'05 Seoul, Korea. May 15-19, 2005, Paper 5238]. В ловушке корка на поверхности оксидного расплава образуется до подачи на корку воды, т.е. в паровоздушной среде бетонной шахты, в которой размещена ловушка. После подачи воды при ее пленочном кипении среда над коркой становится паровой и при этом происходит окисление металлического расплава.

Таким образом, в экспериментальной установке, которая используется для определения теплопроводности оксидной корки, прототипным расплавом может быть расплав, идентичный расплаву ванны, формируемой в пределах активной зоны аварийного реактора, или идентичный расплаву ванны, формируемой в ловушке. Прототипной средой может быть нейтральная или паровоздушная среда при формировании корки на поверхности расплава и паровая среда в процессе последующего окисления расплава.

В экспериментальной установке формирование ванны прототипного расплава производится методом индукционной плавки в холодном тигле [Бешта С.В., Витоль С.А., Крушинов Е.В., Грановский B.C., Сулацкий А.А., Хабенский В.Б., Лопух Д.Б., Петров Ю.Б., Печенков А.Ю. Кипение воды на поверхности расплава кориума в условиях тяжелой аварии ВВЭР // Теплоэнергетика. 1998. №11. С. 20-27] следующим образом. В тигель 2 цилиндрической формы, ограниченный боковыми водоохлаждаемыми секциями 3 и донным водоохлаждаемым калориметром 4, закладывается и формуется шихта 12, состав которой идентичен составу прототипного оксидного расплава. Затем тигель закрывается водоохдаждаемой крышкой 8, устанавливаемой на кварцевой колбе 7, и производят продувку шихты и заполнение внутреннего пространства тигля нейтральным газом, например, Ar подводом снизу через установочный нижний фланец 1, а также через шахту пирометра 9 и отводом через крышку 8. С помощью индуктора 6 производят нагрев и плавление шихты с образованием ванны прототипного оксидного расплава 13. При этом с помощью электромагнитного водоохлаждаемого экрана 5 примыкающий к калориметру нижний слой шихты сохраняют в нерасплавленном состоянии. Затем в ванну через шахту пирометра 9 или специальный порт (на фиг.не показан), размещенный на крышке 8, вводят сталь.

Для формирования на поверхности оксидного расплава корки 14 поверхностную зону ванны расплава охлаждают, например, вертикальным смещением тигля относительно индуктора 6, частично выводя поверхностную зону ванны из области нагрева. Прототипной средой при этом может быть нейтральная среда, например, аргон, или паровоздушная среда. От того, нейтральной или окислительной является среда над коркой при ее формировании, зависят свойства корки в процессе последующего окисления расплава в прототипной паровой среде [Sulatsky А.А., Almjashev V.I., Granovsky V.S., Khabensky V.B., Krushinov E.V., Vitol S.A., Gusarov V.V., Fichot F.G., Carenini L.M.I., Benedicte M., Piluso P., Le Tellier R., Le Guennic C.C., Bakouta N., Keim Т., Lecomte M.L.M., 2020. Experimental study of oxidic-metallic melt oxidation. Nucl. Eng. Des. 363, Art. 110618].

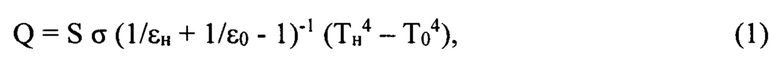

После достижения стабилизированного теплового режима производят измерение температуры наружной поверхности корки через окно 10 шахты пирометра 9 с помощью узла пирометрирования 11, а также определение теплового потока, отводимого излучением от наружной поверхности корки. Этот тепловой поток может определяться или непосредственным измерением в калориметре, размещенном над коркой, в качестве которого, например, может использоваться водоохлаждаемая крышка 8, или вычислением с использованием зависимости:

где Q - тепловой поток, отводимый излучением от наружной поверхности корки, Вт;

S - площадь наружной поверхности корки, м2;

σ - постоянная Стефана-Больцмана (5.67⋅10-8 Вт/(м2⋅K4));

εн - излучательная способность корки;

ε0 - излучательная способность поверхности, воспринимающей тепловой поток излучения;

Тн - температура наружной поверхности корки, К;

Т0 - температура поверхности, воспринимающей тепловой поток излучения, К.

После завершения указанных измерений перемещением вниз экрана 5 обеспечивают плавление оставшегося в нижней части слоя нерасплавленной шихты 12. После достижения расплавом проплавляемой заглушки 15 расплав сливается на нижний фланец и индуктор отключают.Для уменьшения механических нагрузок на корку и предотвращения тем самым возможности разрушения корки, в процессе слива в полость под коркой подают газ, например, подаваемый в полость над коркой, через отверстие в корке, образованное одновременно с началом слива расплава с помощью пробойника. После слива расплава производят измерение толщины оставшейся корки.

Для последующего определения теплопроводности корки необходимо знать, какую температуру имела ее внутренняя поверхность во время стабилизированного теплового режима. Эта температура может быть определена благодаря ее равенству температуре ликвидус (монотектики) расплава. Указанное равенство обусловлено приближенным термодинамическим и физико-химическим равновесием системы компонентов, входящих в состав ванны расплава и корки. Для подобных систем разработаны термодинамические базы данных, например, NUCLEA, с использованием которых, а также программ - минимизаторов энергии Гиббса, например, GEMINI2, для заданного состава системы расчетным путем определяются все характеристики системы, в том числе искомая температура.

Теплопроводность корки кориума вычисляют по зависимости для стационарной теплопроводности плоской пластины, пользуясь тем обстоятельством, что корка имеет форму плоской пластины, и в установившемся тепловом режиме кондуктивный тепловой поток через корку равен тепловому потоку излучения от наружной поверхности корки. Тогда

где λ - теплопроводность корки, Вт/(м К);

δ - толщина корки, м;

Q - тепловой поток, отводимый излучением от наружной поверхности корки, Вт;

S - площадь наружной поверхности корки, м2;

Твн - температура внутренней поверхности корки, К;

Тн - температура наружной поверхности корки, К.

Для подтверждения возможности реализации и эффективности предлагаемого способа ниже представлены результаты расчетного исследования.

В [Бешта С.В., Витоль С.А., Грановский B.C. и др. Формирование ванны расплава активной зоны ядерного реактора в ловушке тигельного типа для АЭС с ВВЭР. Теплоэнергетика №5, 2011] приведены результаты расчетов параметров ванны расплава, формируемой в ловушке в процессе развития тяжелой аварии АЭС с ВВЭР-1000. Для рассмотренного аварийного режима массовые характеристики ванны определяются массами поступающего расплава: масса оксидного расплава 105 т, в том числе, UO2 - 80 т, ZrO2 - 11 т, Zr - 14 т; масса металлического расплава 138 т, в том числе, Fe - 98,6 т, Cr - 26,5 т, Ni - 12,9 т, и массой размещенного в ловушке ОЖМ 40 т, в том числе, Fe2O3 - 27,2 т, Al2O3- 10,8 т, SiO2- 2 т.

После завершения переходных процессов в начальный период подачи воды на поверхность ванны (на поверхностную корку) и в течение длительного времени параметры ванны расплава сохраняются практически неизменными, в том числе температура наружной поверхности корки, составившая 1500°С.

Для воспроизведения в экспериментальной установке условий, идентичных условиям ловушки аварийного реактора, в тигле формуется шихта из необлученных (прототипных) материалов, соответствующая по химическому составу оксидному расплаву и ОЖМ, с соблюдением процентного содержания компонентов. В процессе плавки в расплав добавляется сталь, массовая доля и состав которой соответствуют металлическому расплаву, поступающему в ловушку из аварийного реактора. Электромагнитный экран 5 исходно установлен так, что глубина слоя нерасплавленной шихты 12 много меньше глубины расплава и практически не влияет на его состав. При этом образуется такая же, как в ловушке аварийного реактора, оксидно-металлическая ванна расплава с поверхностным положением оксидного расплава. Захолаживанием поверхностной зоны ванны расплава на ее поверхности обеспечивается образование оксидной корки в прототипной паровоздушной среде. Далее в полости над коркой изменяют прототипную среду, подавая водяной пар, который, как и в ловушке аварийного реактора, окисляет расплав, и стабилизируют тепловой режим, например, с обеспечением такой же, определяемой измерением, температуры на поверхности корки, как в ловушке аварийного реактора - Тн=1500°С.

Используя зависимость (1), определим тепловой поток, отводимый излучением от наружной поверхности корки. Для внутреннего диаметра тигля 70 мм площадь поверхности составляет S=0,00385 м2. Величина излучательной способности корки с большим содержанием UO2 - εн=0.8 по данным [Theofanous T.G., Liu С, Additon S., Angelini S., Kymalainen O., Salmassi T. In-vessel coolability and retention of a core melt // Nuclear Engineering and Design. 1997, V. 169, P. 1-48], a ε0=1 вследствие того, что все воспринимающие излучение поверхности покрыты «шероховатым» слоем аэрозолей, главным образом, UO2. Их температура много ниже температуры излучающей поверхности и практически не влияет на величину теплового потока излучения. Ее можно принять равной 100°С.

Тогда величина отводимого излучением теплового потока составит Q=1730 Вт, причем она равна величине теплового потока, передаваемого теплопроводностью через корку.

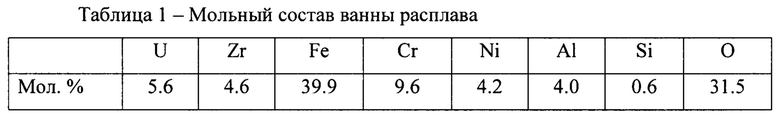

Для последующего расчета необходимо знать температуру на внутренней поверхности корки, т.е. температуру на ее границе с расплавом, которая равна температуре ликвидус (монотектики) Твн. Температура ликвидус (монотектики) рассчитывается по приведенному в Таблице 1 мольному составу ванны, который соответствует составу и содержанию представленных выше компонентов расплава.

Для приведенного в Таблице 1 состава расплава температура ликвидус (монотектики) Твн=2167°С.

Далее расплав сливают через проплавляемую заглушку 15 после перемещения вниз электромагнитного экрана 5 и плавления нерасплавленного слоя шихты 12. Для уменьшения механических нагрузок на корку, возникающих в процессе слива из-за колебаний давления под коркой, в полость под коркой подают газ, например, содержащийся в полости над коркой, через отверстие в корке, образованное одновременно с началом слива расплава с помощью пробойника, перемещаемого через шахту пирометра.

После завершения слива и охлаждения тигля производят измерение толщины корки. В качестве примера примем ее величину δ=0,006 м.

Теплопроводность корки рассчитывается по зависимости (2) и для представленной совокупности параметров составляет 4 Вт/(м К).

Таким образом, реализуемый в соответствии с приведенным примером способ позволяет уменьшить погрешность, присущую известному способу определения теплопроводности оксидной корки на поверхности оксидного расплава, связанную с погрешностью определения ее толщины, и тем самым повысить надежность обоснования безопасности при тяжелой аварии АЭС с ВВЭР.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения теплопроводности корки кориума | 2020 |

|

RU2742076C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ КОРИУМА АВАРИЙНОГО ЯДЕРНОГО РЕАКТОРА ВОДО-ВОДЯНОГО ТИПА | 2003 |

|

RU2253914C2 |

| УСТРОЙСТВО ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ КОРИУМА ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2514419C2 |

| Устройство локализации кориума ядерного реактора водо-водяного типа | 2018 |

|

RU2696012C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2576516C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2576517C1 |

| СПОСОБ И УСТРОЙСТВО ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2432628C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2575878C1 |

| БЕТОН ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ АТОМНОГО РЕАКТОРА | 2002 |

|

RU2214980C1 |

| СПОСОБ И УСТРОЙСТВО ЛОКАЛИЗАЦИИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2600552C1 |

Изобретение относится к способам определения теплопроводности неоднородных твердых материалов, а именно оксидной корки, образующейся на поверхности расплава активной зоны ядерного реактора и взаимодействующих с ним материалов, и применимо в ядерной энергетике, конкретно при анализе безопасности атомных электростанций (АЭС) с ядерными реакторами водо-водяного типа (ВВЭР) в условиях тяжелой аварии. В экспериментальной установке формируют ванну прототипного расплава с поверхностной коркой и с прототипной газовой средой над коркой, стабилизируют тепловой режим, измеряют температуру наружной поверхности корки. Определяют тепловой поток, отводимый излучением от наружной поверхности корки, определяют температуру внутренней поверхности корки как температуру ликвидус расплава. Далее сливают расплав, измеряют толщину корки и вычисляют теплопроводность корки по зависимости для стационарной теплопроводности через плоскую пластину. Технический результат - повышение точности определения теплопроводности корки. 1 з.п. ф-лы, 1 ил.

1. Способ определения теплопроводности оксидной корки, образующейся на поверхности расплава при тяжелой аварии АЭС, заключающийся в том, что в экспериментальной установке формируют ванну прототипного расплава с поверхностной коркой и с прототипной газовой средой над коркой, стабилизируют тепловой режим, измеряют температуру наружной поверхности корки, определяют тепловой поток, отводимый излучением от наружной поверхности корки, определяют температуру внутренней поверхности корки как температуру ликвидус расплава, сливают расплав, измеряют толщину корки и теплопроводность корки вычисляют по зависимости для стационарной теплопроводности через плоскую пластину.

2. Способ по п. 1, отличающийся тем, что одновременно со сливом расплава в полость под коркой подают газ.

| Способ определения теплопроводности корки кориума | 2020 |

|

RU2742076C1 |

| "РАСПЛАВ | |||

| Удержание расплавленных материалов активной зоны водоохлаждаемых реакторов" (международные проекты RASPLAV и MASCA) под ред | |||

| В.Г | |||

| Асмолова, А.Ю | |||

| Румянцева, В.Ф | |||

| Стрижова, М.: Концерн Росэнергоатом, 2018, С | |||

| Приспособление для отопления печей нефтью | 1922 |

|

SU458A1 |

| Хабенский В | |||

| Б | |||

| Грановский В | |||

| С | |||

| Альмяшев В | |||

| И | |||

| и др | |||

| "Математическая модель окисления расплава | |||

Авторы

Даты

2022-11-22—Публикация

2022-02-21—Подача