Изобретение относится к способам каталитической переработки сжиженных углеводородных газов и может найти применение в нефтехимической промышленности.

Известен способ получения высокооктановых бензиновых фракций и ароматических углеводородов [RU 2186089, МПК C10G 35/095, B01J 29/46, опубл. 27.07.2002 г.], включающий предварительный нагрев сырья, его контактирование в одном или более реакторах при 240-480°С и 0,1-4 МПа с цеолитным катализатором, с последующим охлаждением и разделением продуктов контактирования на газообразные и жидкие фракции путем сепарации и ректификации и включающий стадию окислительной регенерации катализатора кислородсодержащим газом при 450-540°С и 0,14 МПа. При этом стадию контактирования сырья с катализатором осуществляют последовательно в нескольких адиабатических реакторах с промежуточным подводом или отводом тепла с подъемом температуры реакции пропорционально степени дезактивации катализатора.

Недостатком известного способа является низкий выход ароматических углеводородов.

Известно явление повышения выхода ароматических углеводородов и увеличения межрегенерационного пробега катализатора ароматизации при смешении сырья с метаном [Ечевский Г.В. Получение ароматических углеводородов из ПНГ и других легких фракций, Oil & Gas Journal Russia. 2012. Т. 58. №3. С. 83-88]. Однако достижение указанного эффекта требует безвозвратного расхода метана, превышающего расход сырья в 4-10 раз, что препятствует практическому использованию смешения сырья с метаном и вызывает необходимость разработки технических решений, снижающих расход метана, подаваемого со стороны, до приемлемого.

Наиболее близким по технической сущности является способ каталитической переработки легкого углеводородного сырья [RU 2568809, МПК C10G 50/00,C07C 2/00, B01J 38/12, опубл. 20.11.2015 г.], включающий каталитическую переработку при повышенных температуре и давлении, в по меньшей мере в двух изотермических реакторах, один из которых находится в режиме переработки, а другой в режиме регенерации, охлаждение и разделение продуктов реакции, а также окислительную регенерацию катализатора, при этом применяют реакторы, оборудованные устройствами для подачи тепла в слой катализатора теплоносителем, в качестве которого используют газ окисления воздухом смеси топлива с отходящим газом окислительной регенерации.

Недостатками данного способа являются: низкий выход ароматических углеводородов из-за неоптимального состава сырьевой смеси, малый межрегенерационный период и небольшой срок службы катализатора из-за его перегрева при контакте с поверхностями нагревательных устройств.

Задачей изобретения является повышение выхода ароматических углеводородов и увеличение межрегенерационного периода.

Техническим результатом является повышение выхода ароматических углеводородов и увеличение межрегенерационного периода за счет: а) предварительного смешения сырья с непревращенными компонентами сырья, которые выделяют из продуктов реакции, б) подачи в каждую секцию много секционного реактора смеси природного газа и циркулирующего метансодержащего газа, нагретой до температуры, превышающей температуру реакции, и в) за счет разделения продуктов реакции с получением непревращенных компонентов сырья и циркулирующего метансодержащего газа.

Указанный технический результат достигается тем, что в предлагаемом способе, включающем каталитическую переработку сырья при повышенных температуре и давлении, в по меньшей мере двух реакторах, один из которых находится в режиме переработки, а другой в режиме регенерации, охлаждение и разделение продуктов реакции, а также окислительную регенерацию катализатора, особенностью является то, что сырье предварительно смешивают с непревращенными компонентами сырья,

циркулирующийметансодержащий газ смешивают с природным газом, нагревают до температуры, превышающей температуру реакции, и подают в каждую секцию по меньшей мере двухсекционного реактора,

каталитическое превращение сырья осуществляют с конверсией не более 80-95%,

продукты реакции разделяют с получением непревращенных компонентов сырья и циркулирующего метансодержащего газа,

при этом подачу природного газа осуществляют в количестве, компенсирующем у быль метана за счет химических превращений и потерь,

кроме того, по мере дезактивации катализатора осуществляют подъем температуры в реакторе для поддержания его активности,

а мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составляет не менее чем 4:1.

Часть циркулирующего метансодержащего газа может подаваться на предварительное смешение с сырьем для повышения степени рекуперации тепла продуктов реакции в рекуперативномтеплообменнике.

Нагрев смеси природного и циркулирующего метансодержащего газа осуществляют до температуры не выше температуры начала термического разложения метана (800-850°С). Смешение метана с потоком катализата осуществляют до слоя катализатора, не допуская его перегрева. Оптимальную степень конверсии сырья устанавливают, подбирая термобарические условия проведения процесса в интервале 450-540°С и 0,1-1,0 МПа в зависимости от состава сырья. Подъем температуры в реакторе по мере дезактивации катализатора осуществляют до восстановления его каталитической активности. При разделении продуктов реакции сначала осуществляют выделение ароматических углеводородов и непревращенных компонентов сырья, например, путем охлаждения с последующей сепарацией и ректификацией жидких продуктов, а затем разделение газообразных продуктов известными методами адсорбционного, абсорбционного, мембранного или криогенного разделения газов в различных комбинациях в зависимости от заданного ассортимента конечных газообразных продуктов переработки. Нагрев осуществляют за счет огневого сжигания или каталитического окисления топлива. В качестве топлива может быть использован в том числе топливный газ собственной выработки, получаемый при газоразделении продуктов реакции. В качестве ароматических углеводородов могут быть получены индивидуальные ароматические углеводороды С6+, преимущественно С6-C8, или их смеси. В качестве газообразных продуктов переработки могут быть получены: водород, метан этан, пропан или их смеси. Остальные составляющие способа представляют собой стадии соответствующего назначения, известные из уровня техники.

Предварительное смешение сырья с непревращенными компонентами сырья позволяет увеличить выход ароматических углеводородов за счет возврата на переработку непревращенных компонентов.

Подача нагретой смеси циркулирующего метансодержащего газа с природным газом в первую секцию реактора позволяет поднять температуру смеси сырья и непревращенных компонентов до температуры реакции. Подача нагретой смеси циркулирующего метансодержащего газа с природным газом во вторую и последующие секции (при их наличии) позволяет скомпенсировать падение температуры в реакторе из-за поглощения тепла в ходе эндотермической реакции ароматизации (дегидроциклодимеризации) и восстановить оптимальную температуру процесса.

Поддержание мольного соотношения метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью не менее чем 4:1 позволяет увеличить выход ароматических углеводородов за счет торможения реакций гидрокрекинга и вовлечения метана в реакции ароматизации, а также увеличивает межрегенерационный период за счет подавления процессов коксообразования. Снижение указанного соотношения метан:сырье ниже 4:1 снижает выход ароматических углеводородов и продолжительность межрегенерационного периода, а увеличение соотношения метан:сырье выше 7:1 повышает затраты на рециркуляцию метана и ухудшает экономику процесса в целом. При этом подача в реактор нагретой смеси природного и циркулирующего метансодержащего газа позволяет поддерживать оптимальную температуру процесса без использования устройств косвенного нагрева. Распределение указанной подачи между секциями реактора определяется условиями в реакторе, складывающимися в каждый данный момент, исходя из условий максимизации текущего выхода ароматических углеводородов, и при контроле температурына входе в каждую секцию.

Каталитическое превращение сырья с конверсией не более 80-95% позволяет снизить температуру процесса, за счет чего уменьшить скорость реакций гидрокрекинга и увеличить выход ароматических углеводородов. При этом снижение конверсии ниже указанного интервала повышает затраты на рециркуляцию непревращенных компонентов, а увеличение - повышает долю реакций гидрокрекинга, что снижает общий выход (с учетом рециркуляции) ароматических углеводородов.

Подъем температуры в реакторе пропорционально степени дезактивации катализатора позволяет поддерживать его активность на протяжении всего межрегенерационного периода, что способствует увеличению выхода ароматических углеводородов.

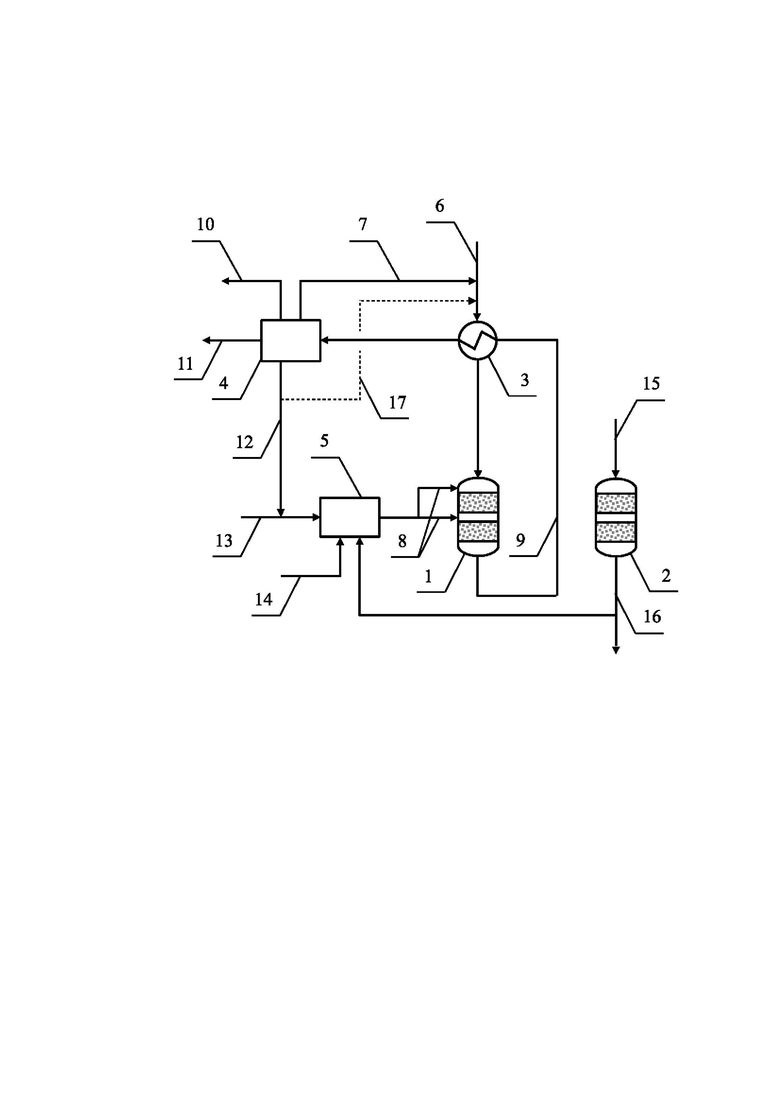

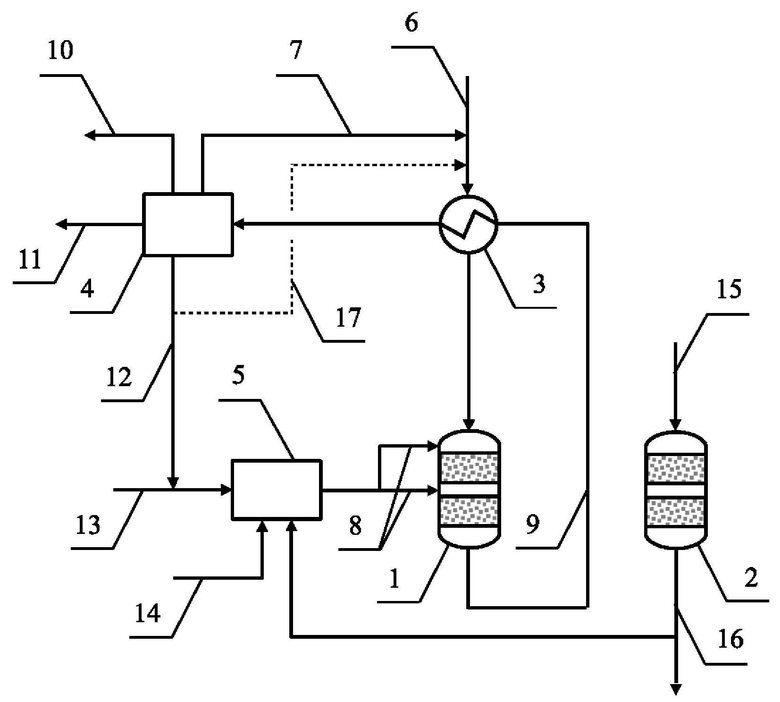

Установка для осуществления способа показана на прилагаемом чертеже и включает каталитические реакторы (условно показано два реактора с двумя секциями в каждом), попеременно работающие в режиме переработки (реактор 1) и регенерации катализатора (реактор 2), рекуперативный теплообменник 3, блок разделения катализата 4 и нагреватель 5.

При осуществлении способа сырье (смесь углеводородов С3-С4), подаваемое по линии 6, смешивают с потоком непревращенных компонентов сырья, подаваемым по линии 7, нагревают в теплообменнике 3 и направляют в реактор 1, в который перед каждым слоем катализатора по линиям 8 подают нагретую смесь метансодержащего газа и природного газа из нагревателя 5. Продукты реакции выводят по линии 9, охлаждают в теплообменнике 3 и разделяют в блоке 4 с получением газообразных продуктов, ароматических углеводородов и непревращенных компонентов сырья, выводимых по линиям 10,11 и 7, соответственно. Кроме того, из блока 4 по линии 12 циркулирующий метансодержащий газ направляют в линию 13, по которой природный газ подают в нагреватель 5, в который по линии 14 подают также топливо. Окислительную регенерацию катализатора осуществляют в реакторе 2, для чего катализатор при температуре регенерации продувают кислородсодержащим газом, подаваемым по линии 15, а полученный газ регенерации либо выводят по линии 16, либо подают на дожит в нагреватель 5. Часть циркулирующего метансодержащего газа из линии 12 может подаваться по линии 17 на предварительное смешение с сырьем для повышения степени рекуперации тепла продуктов реакции в рекуперативном теплообменнике 3.

Работоспособность способа подтверждается следующими примерами. Пример 1. 10 т/час фракции углеводородов С4, выделенной из продуктов пиролиза, смешивают с 1,1 т/час непревращенных компонентов сырья и подвергают каталитическому превращению на катализаторе ПК-17М при 490-540°С и 0,4 МПа, подавая перед слоями катализатора первой и второй секций реактора 6,6 т/час и 10,4 т/час смеси природного и циркулирующего метансодержащего газа, соответственно, нагретой до 800°С. Мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составило 5,2:1. При разделении продуктов реакции получают 6,6 т/час стабильной бензол-толуол-ксилольной фракции, циркулирующий метансодержащий газ и 9,1 т/час топливного газа. Выход жидких продуктов составил 66% масс., межрегенерационный период составил 410 часов.

Пример 2. В условиях примера 1 во вторую секции реактора подают 3,2 т/час нагретой смеси циркулирующего метансодержащего газа и природного газа. Мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составило 3,0:1. При разделении продуктов реакции получают 3,9 т/час стабильной бензол-толуол-ксилольной фракции. Выход жидких продуктов составил 39% масс., межрегенерационный период составил 290 часов.

Пример 3. В условиях примера 1 во вторую секции реактора подают 6,5 т/час нагретой смеси циркулирующего метансодержащего газа и природного газа. Мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составило 4,0:1. При разделении продуктов реакции получают 6,2 т/час стабильной бензол-толуол-ксилольной фракции. Выход жидких продуктов составил 62% масс., межрегенерационный период составил 390 часов.

Пример 4. В условиях примера 1 во вторую секции реактора подают 16,6 т/час нагретой смеси циркулирующего метансодержащего газа и природного газа. Мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составило 7,1:1. При разделении продуктов реакции получают 6,9 т/час стабильной бензол-толуол-ксилольной фракции. Выход жидких продуктов составил 69% масс., межрегенерационный период составил 420 часов.

Пример 5. В условиях примера 1 во вторую секции реактора подают 26,2 т/час нагретой смеси циркулирующего метансодержащего газа и природного газа. Мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составило 10,0:1. При разделении продуктов реакции получают 7,1 т/час стабильной бензол-толуол-ксилольной фракции. Выход жидких продуктов составил 71% масс., межрегенерационный период составил 425 часов.

Таким образом оптимальные результаты переработки получены при мольном соотношении метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью не менее чем 4:1.

В аналогичных условиях по прототипу из 5234 нм3/час газа стабилизации конденсата, имеющего плотность при нормальных условиях 1,6 кг/м3, получено 2,2 т/час жидких продуктов, что составляет около 26,3% масс. При этом межрегенерационный период составил 180 часов.

Таким образом, предлагаемый способ позволяет повысить выход ароматических углеводородов, увеличить межрегенерационный период и может быть использован в промышленности.

Изобретение относится к способу каталитической ароматизации углеводородов С3-С4. Способ включает каталитическую переработку сырья при повышенных температуре и давлении, в по меньшей мере двух реакторах, один из которых находится в режиме переработки, а другой в режиме регенерации, охлаждение и разделение продуктов реакции, а также окислительную регенерацию катализатора. Способ характеризуется тем, что сырье предварительно смешивают с непревращенными компонентами сырья, циркулирующий метансодержащий газ смешивают с природным газом, нагревают до температуры, превышающей температуру реакции, и подают в каждую секцию по меньшей мере двухсекционного реактора. Каталитическое превращение сырья осуществляют с конверсией не более 80-95%, продукты реакции разделяют с получением непревращенных компонентов сырья и циркулирующего метансодержащего газа. При этом подачу природного газа осуществляют в количестве, компенсирующем убыль метана за счет химических превращений и потерь, кроме того, по мере дезактивации катализатора осуществляют подъем температуры в реакторе для поддержания его активности, а мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составляет не менее чем 4:1. Технический результат - повышение выхода ароматических углеводородов и увеличение межрегенерационного периода. 1 ил., 5 пр.

Способ каталитической ароматизации углеводородов С3-С4, включающий каталитическую переработку сырья при повышенных температуре и давлении, в по меньшей мере двух реакторах, один из которых находится в режиме переработки, а другой в режиме регенерации, охлаждение и разделение продуктов реакции, а также окислительную регенерацию катализатора, отличающийся тем, что сырье предварительно смешивают с непревращенными компонентами сырья, циркулирующий метансодержащий газ смешивают с природным газом, нагревают до температуры, превышающей температуру реакции, и подают в каждую секцию по меньшей мере двухсекционного реактора, каталитическое превращение сырья осуществляют с конверсией не более 80-95%, продукты реакции разделяют с получением непревращенных компонентов сырья и циркулирующего метансодержащего газа, при этом подачу природного газа осуществляют в количестве, компенсирующем убыль метана за счет химических превращений и потерь, кроме того, по мере дезактивации катализатора осуществляют подъем температуры в реакторе для поддержания его активности, а мольное соотношение метана, содержащегося в смеси природного и циркулирующего метансодержащего газа, к сырью составляет не менее чем 4:1.

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ С ВЫРАБОТКОЙ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2758765C2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ С3-С4 | 2019 |

|

RU2710935C1 |

| AU 9922448 A, 05.10.2000.. | |||

Авторы

Даты

2022-11-22—Публикация

2021-12-05—Подача