ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к непрерывному способу для производства минеральной пены с низкой плотностью и превосходной стабильностью. Минеральная пена по настоящему изобретению является особенно подходящей для ее размещения на вертикальных поверхностях, например в качестве слоя теплоизоляции на стенах.

УРОВЕНЬ ТЕХНИКИ

Минеральная пена, которую также называют цементной пеной, объединяет выгодные свойства, такие как очень низкий удельный вес по сравнению с традиционным бетоном или другими строительными материалами.

Она содержит сетку пузырьков, более или менее удаленных друг от друга, которые являются газовыми карманами, содержащимися в твердой оболочке из минерального связующего вещества. Благодаря порам или пустотам, которые она содержит, эта пена является значительно более легким материалом, чем традиционный бетон.

Минеральная пена может быть произведена путем смешивания двух жидких компонентов, то есть цементного раствора и жидкости, содержащей газообразующий агент, чтобы получить вспенивающуюся густую суспензию, которая расширяется и формирует вспененную густую суспензию, а затем схватывается и затвердевает, чтобы стать упомянутой минеральной пеной. Расширение является прямым следствием образования пузырьков после смешивания этих двух жидкостей.

Производство минеральной пены включает в себя стадию производства вспенивающейся густой суспензии, которая должна быть устойчивой. Схватывание жидкой пены в твердую пену является чувствительным. Следовательно, явлениями дестабилизации пены во время схватывания, такими как, например, коалесценция, эффект Оствальда или дренаж, необходимо управлять, в частности с помощью способа производства. Эти трудности возрастают, когда способ производства является непрерывным, в котором конечный продукт получается непрерывным образом. Однако непрерывные способы производства лучше всего подходят для промышленной среды, и рекомендуются на предприятиях или на рабочих площадках.

Одна из трудностей в непрерывном производстве минеральной пены в промышленном контексте таким образом состоит в том, чтобы произвести устойчивую пену, нейтрализующую эти явления дестабилизации. Под непрерывным производством мы имеем в виду непрерывное смешивание жидких компонентов, упомянутых выше, то есть цементного раствора и жидкости, содержащей газообразующий агент.

В дополнение к этому, когда эта минеральная пена используется в качестве изолирующего материала, выгодно помещать вспенивающуюся густую суспензию на основание, особенно на вертикальную поверхность. Тогда становится существенным, чтобы вспенивающаяся густая суспензия прилипала к этому основанию, и чтобы она оставалась единым целым с этим основанием вплоть до ее отверждения. На самом деле, когда пена находится в жидком состоянии, она может течь под действием силы тяжести, и важно, чтобы при ее нахождении на основании упомянутая пена не текла или не падала под действием силы тяжести.

Вспенивающаяся густая суспензия может продолжать расширяться после того, как она была помещена на основание.

Патентная заявка WO 2017/041189 раскрывает порошок, подходящий для производства минеральной пены, который также содержит гидрофобные минеральные частицы. Однако она не уточняет, может ли процесс быть непрерывным или может ли густая суспензия помещаться на стену. Плотность минеральной пены является также более высокой, чем 170 кг/м3.

Патентная заявка EP2822913 описывает процесс приготовления минеральной пены путем смешивания цементного раствора и газообразующей жидкости с прекурсором катализатора, где связующее вещество представляет собой смесь цемента и извести. Однако плотность этой минеральной пены составляет по меньшей мере 250 кг/м3.

Патентная заявка WO 2016/102838 раскрывает минеральную пену, приготовляемую непрерывно путем смешивания газообразующей жидкости и цементного раствора в присутствии прекурсоров катализатора. Также включаются Минеральные добавки с конкретным контактным углом (частично гидрофобные). Плотность этой минеральной пены составляет 70-450 кг/м3. Однако при нанесении на стену толщина одного слоя вспененной густой суспензии не может превышать 4 см.

Настоящее изобретение стремится предложить способ для непрерывного производства в промышленном контексте минеральной пены, особенно подходящей для ее размещения на вертикальных поверхностях.

Настоящее изобретение также стремится предложить минеральную пену, которая имела бы превосходные свойства стабильности, а также превосходные теплофизические свойства, и в частности очень низкую теплопроводность.

В соответствии с настоящим изобретением после смешивания цементного раствора и газообразующей жидкости газообразующий агент начинает реагировать, образуя пузырьки в густой суспензии. Благодаря конкретным особенностям цементного раствора и газообразующей жидкости, используемых в настоящем изобретении, пузырьки, которые формируются во вспенивающейся густой суспензии, не коалесцируют и остаются однородно распределенными внутри получаемой вспененной густой суспензии. Непосредственным результатом является вспенивающаяся густая суспензия, которая остается устойчивой до тех пор, пока цемент не схватится и не затвердеет, то есть в которой воздушные пузырьки однородно распределяются в объеме цементной пены. Окончательным результатом является минеральная пена низкой плотности, подходящая, например, для термоизолирующих сооружений и строительных элементов.

Конкретные реологические характеристики цементного раствора, газообразующей жидкости, вспенивающейся густой суспензии, и получаемой вспененной густой суспензии являются критическими особенностями настоящего изобретения:

- реология цементного раствора регулируется так, чтобы облегчить ее перекачку и смешивание с газообразующей жидкостью, поскольку смесь должна быть быстро гомогенизирована. Это может быть достигнуто путем регулирования соотношения воды и цемента в цементном растворе, а также путем выбора обычно используемой водопоглощающей добавки.

- когда цементный раствор и газообразующая жидкость смешиваются, вспенивающаяся густая суспензия и получаемая вспененная густая суспензия обладают возможностью иметь такое реологическое поведение, которое препятствовало бы коалесценции газовых пузырьков и не позволяло им выходить наружу до схватывания цемента.

- поскольку одним из главных применений минеральной пены является ее использование для термоизолирующих вертикальных поверхностей, в частности стен, это реологическое поведение позволяет пене прилипать к поверхности, на которую она наносится, а не стекать вниз под действием своего собственного веса.

Все эти особенности сильно связаны с вязкостью и пределом текучести цементного раствора, газообразующей жидкости, и получаемой вспененной густой суспензии.

Также было неожиданно найдено, что добавление модификатора вязкости к газообразующей жидкости приводит к значительному увеличению предела текучести вспененной густой суспензии, а также помогает поддерживать распределение размеров малых пузырьков в минеральной пене даже при низкой плотности. Эта последняя характеристика оказывает сильное влияние на реологию вспененной густой суспензии, поскольку более мелкие размеры пузырьков увеличивают поверхность раздела воздух-жидкость внутри вспененной густой суспензии, что в свою очередь увеличивает ее предел текучести.

Также было неожиданно найдено, что при использовании солей марганца, и в частности хлорида марганца MnCl2, в качестве предпочтительного прекурсора катализатора, реология цементного раствора, вспенивающейся густой суспензии и вспененной густой суспензии улучшается для желаемого применения. Также было найдено, что оптимальным для кинетики формирования газовых пузырьков является однократное смешивание цементного раствора и газообразующей жидкости.

Следовательно, способ в соответствии с настоящим изобретением достигает следующих преимуществ:

- минеральная пена производится непрерывным образом;

- вспенивающаяся густая суспензия может наноситься и прилипать к основанию независимо от положения этого основания и независимо от сил тяжести;

- при нанесении на основание толщина одного слоя вспененной густой суспензии составляет по меньшей мере 5 см, и может в частности составлять вплоть до 11 см;

- вспенивающаяся густая суспензия может наноситься на полную высоту стены за одну стадию нанесения;

- окончательная плотность минеральной пены (после схватывания цемента и высыхания пены) является низкой, то есть составляет 70-170 кг/м3.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу для непрерывного производства минеральной пены низкой плотности, содержащему следующие стадии:

(i) приготовление цементного раствора, содержащего:

- цемент;

- ультратонкие частицы, у которых значение D50 составляет от 10 до 600 нм;

- водопоглощающую добавку;

- соли марганца; и

- воду;

(ii) добавление к цементному раствору, полученному после стадии (i), газообразующей жидкости, содержащей:

- газообразующий агент; и

- модификатор вязкости, который является полимером, выбираемым из анионного биополимера, амфифильного биополимера, щелочного разбухающего акрилового полимера, а также их смеси;

для того, чтобы получить вспенивающуюся густую суспензию;

(iii) нанесение вспенивающейся густой суспензии, полученной на стадии (ii), на основание;

(iv) оставление вспенивающейся густой суспензии для расширения на основании.

Предпочтительно минеральная пена имеет плотность в сухом состоянии от 50 до 180 кг/м3, более предпочтительно от 60 до 170 кг/м3, и еще более предпочтительно от 70 до 150 кг/м3.

Предпочтительно цемент смеси стадии (i) представляет собой CEM I, предпочтительно имеющий удельную площадь поверхности по Блэйну выше 5000 см2/г.

В частности, газообразующий агент, содержащийся в газообразующей жидкости, добавляемой на стадии (ii), имеет концентрацию меньше чем 15 мас.% по массе газообразующей жидкости, и предпочтительно меньше чем 8 мас.%.

Предпочтительно газообразующий агент, содержащийся в газообразующей жидкости, добавляемой на стадии (ii), представляет собой раствор перекиси водорода, раствор пероксомоносерной кислоты, раствор пероксодисерной кислоты, раствор пероксидов щелочных металлов, раствор пероксидов щелочноземельных металлов, раствор органического пероксида, суспензию частиц алюминия или их смеси, и предпочтительно представляет собой раствор перекиси водорода.

В частности модификатор вязкости, содержащийся в газообразующей жидкости, добавляемой на стадии (ii), представляет собой амфифильный биополимер, предпочтительно выбираемый из метилцеллюлозы, метилгидроксиэтилцеллюлозы и гидроксипропилметилцеллюлозы.

Предпочтительно цементный раствор стадии (i) дополнительно содержит минеральную добавку, у которой значение D50 частиц составляет от 0,1 до 4 мм.

Предпочтительно цементный раствор стадии (i) дополнительно содержит волокна.

Предпочтительно цементный раствор стадии (i) получается путем сначала смешивания заранее приготовленной смеси цемента, ультратонких частиц и опционально минеральной добавки, а затем добавления водопоглощающей добавки, солей марганца и воды.

В частности, газообразующая жидкость на стадии (ii) добавляется к цементному раствору по меньшей мере через две точки добавления, и предпочтительно добавление представляет собой введение.

Предпочтительно основание, используемое на стадии (iii), является стеной.

Настоящее изобретение также относится к основанию, покрытому способом настоящего изобретения по меньшей мере одним слоем минеральной пены, причем толщина упомянутого одного слоя составляет по меньшей мере 5 см.

Настоящее изобретение дополнительно относится к применению упомянутого основания, покрытого способом настоящего изобретения, для изоляции, в частности для тепловой или звукоизоляции.

Наконец, настоящее изобретение относится к устройству для непрерывного производства минеральной пены в соответствии со способом по пп. 1-10 формулы изобретения, содержащему канал (8), который содержит первую секцию канала (9), выполненную с возможностью транспортировки вспенивающейся густой суспензии, с длиной L1 и диаметром D1, начинающуюся от точки добавления (5) газообразующей жидкости и заканчивающуюся соединением со второй секцией канала (10), которая является выходом устройства, причем L1 составляет 2-20 м, D1 составляет 5-25 мм, и отношение L1/D1 составляет 100-1500.

Предпочтительно в упомянутом устройстве нет никакого статического смесителя после точки добавления (5).

Предпочтительно упомянутое устройство дополнительно содержит устройство для множества введений, расположенное в точке добавления (5) между первым каналом (4) и вторым каналом (8) и выполненное с возможностью добавления газообразующей жидкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

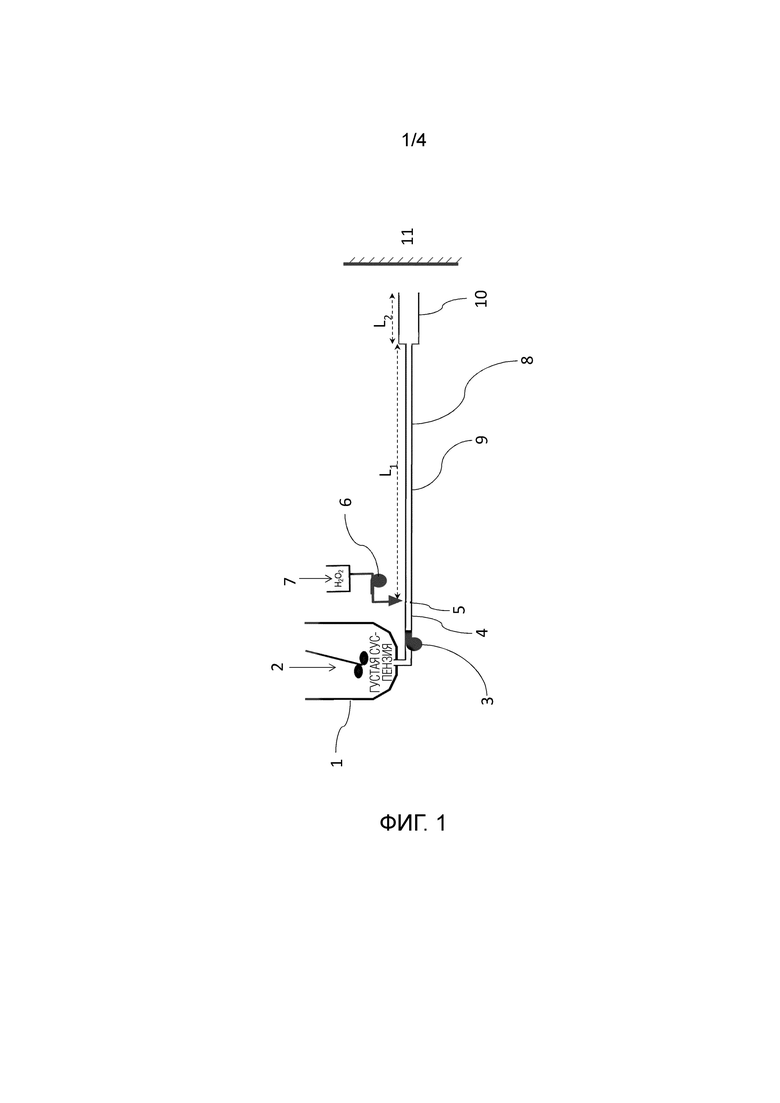

Фиг. 1 иллюстрирует один примерный вариант осуществления устройства для осуществления способа в соответствии с настоящим изобретением.

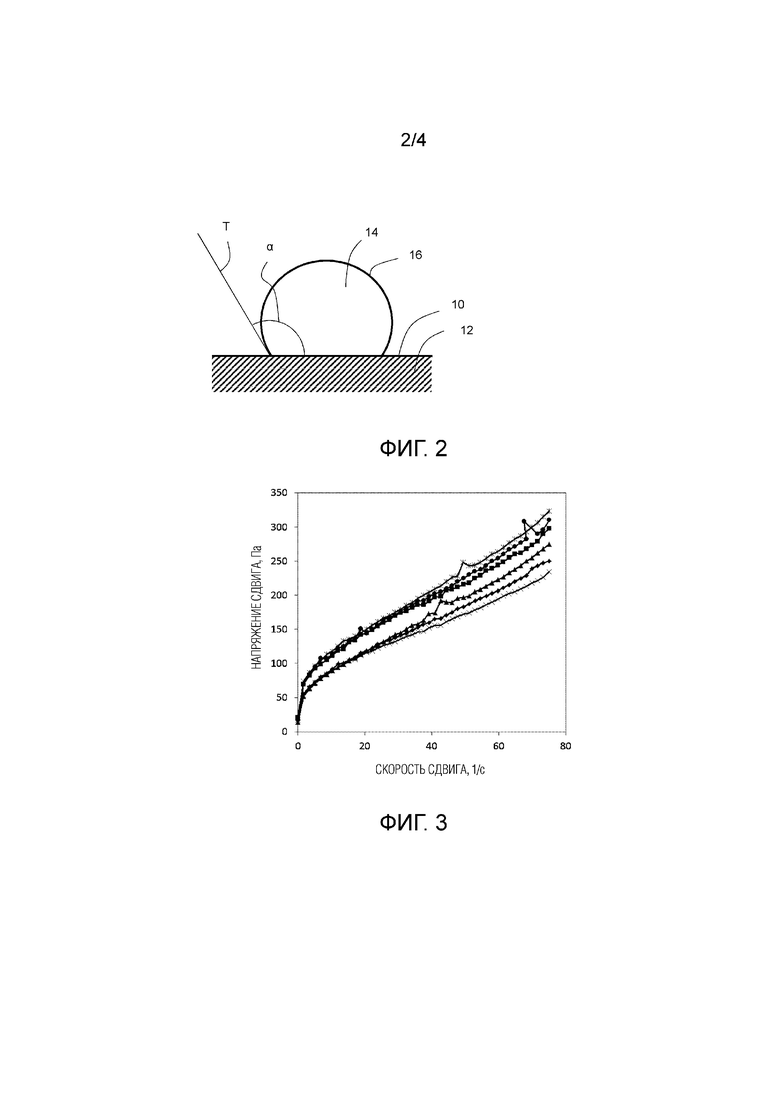

Фиг. 2 иллюстрирует принцип измерения контактного угла между капелькой воды и поверхностью.

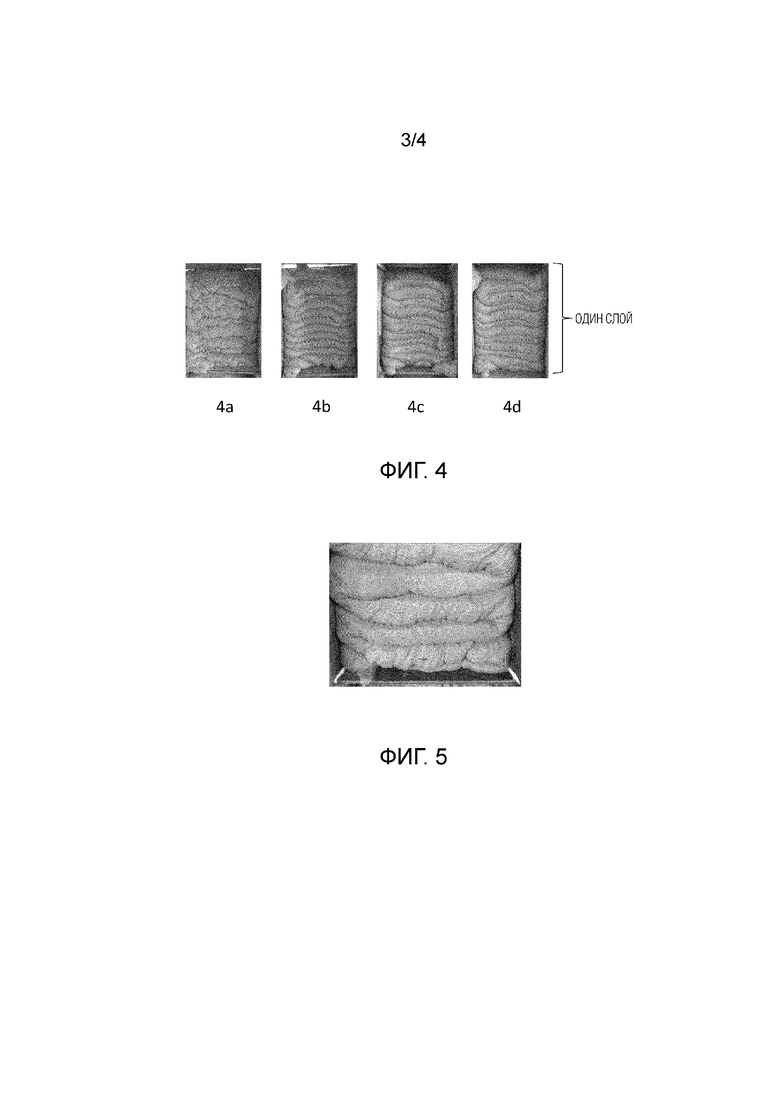

Фиг. 3 представляет собой диаграмму напряжения сдвига в зависимости от скорости сдвига для композиций, полученных в примере 2.

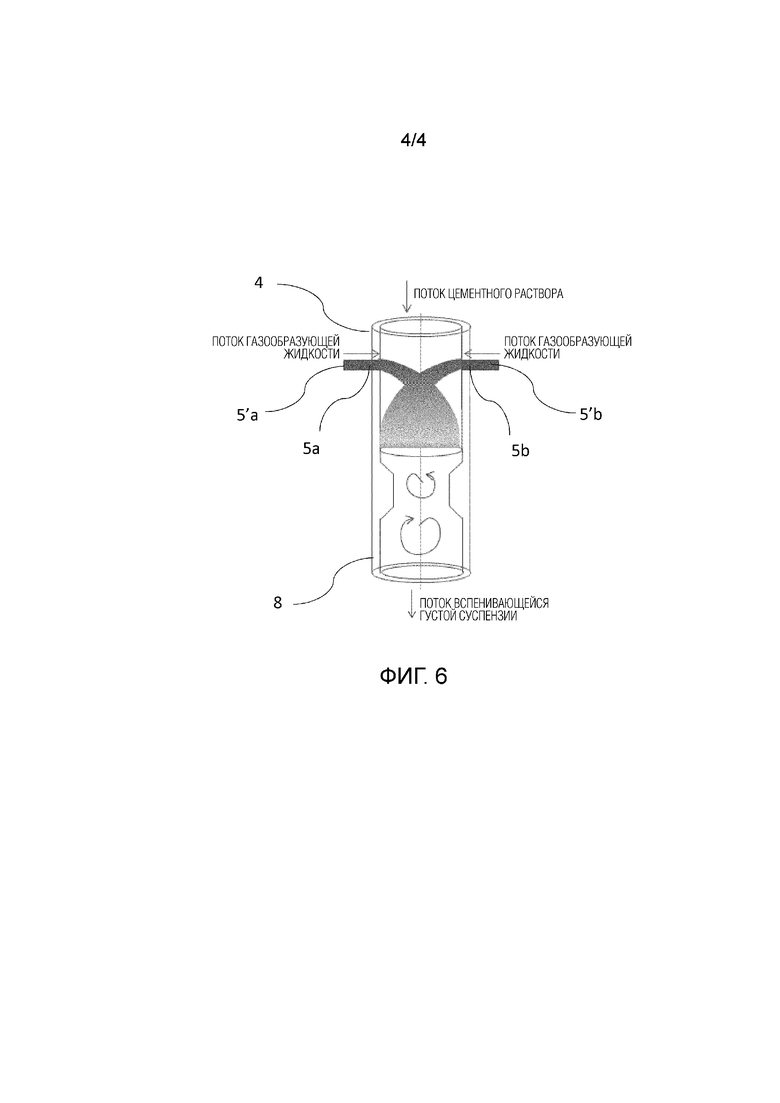

Фиг. 4 показывает изображения оснований, покрытых одним слоем различных вспененных густых суспензий в соответствии со способом, описанным в примере 4, где Фиг. 4a показывает основание, покрытое одним слоем вспененной густой суспензии 1, Фиг. 4b показывает основание, покрытое одним слоем вспененной густой суспензии 2, Фиг. 4c показывает основание, покрытое одним слоем вспененной густой суспензии 3, и Фиг. 4d показывает основание, покрытое одним слоем вспененной густой суспензии 4.

Фиг. 5 показывает основание, покрытое одним слоем вспененной густой суспензии в соответствии со способом, описанным в примере 6.

Фиг. 6 иллюстрирует один примерный вариант осуществления устройства для множества введений в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В настоящем изобретении термин «вспенивающаяся густая суспензия» относится к смеси цементного раствора и газообразующей жидкости, в которой газообразующий агент реагирует с образованием пузырьков, до схватывания и затвердевания цемента. Термин «вспененная густая суспензия» относится к смеси цементного раствора и газообразующей жидкости, когда весь газообразующий агент прореагировал и образовал пузырьки, до схватывания и затвердевания цемента.

В настоящем изобретении термин минеральная пена описывает вспененную густую суспензию, когда цемент схватился и затвердел.

Цементный раствор стадии (i)

Цементный раствор настоящего изобретения содержит цемент, ультратонкие частицы, у которых значение D50 составляет от 10 до 600 нм, водопоглощающую добавку, соли марганца и воду. Он может также опционально содержать волокна и/или минеральные добавки.

Цементом, подходящим для производства минеральной пены в соответствии с настоящим изобретением, предпочтительно является портландцемент.

Портландцемент представляет собой смесь размолотого портландцементного клинкера, источника сульфата кальция, такого как гипс или ангидрит, опционально минеральные компоненты и незначительные добавки, как описано в стандарте на цемент NF EN 197-1, опубликованном в апреле 2012 г.

Предпочтительно упомянутый размолотый клинкер имеет следующий минералогический состав в мас.% по общей массе клинкера:

- 50-80 мас.% C3S (алита),

- 4-40 мас.% C2S (белита),

- 0-20 мас.% C4AF (феррита, или алюмоферрита, или браунмиллерита),

- 0-15 мас.% C3А (алюмината),

а также вторичные минеральные компоненты.

Минералогические компоненты клинкера обозначаются в соответствии с общепринятой в цементной промышленности системой обозначений:

- C обозначает CaO,

- A обозначает Al2O3,

- F обозначает Fe2O3, и

- S обозначает SiO2.

Все типы цемента, описанные в стандарте NF EN 197-1 (апрель 2012 г.) (CEM I, CEM II, CEM III, CEM IV, CEM V), могут использоваться для приготовления цементного раствора. Также цемент может быть смесью CEM I и минеральных добавок, причем их смешивание выполняется непосредственно перед или во время приготовления цементного раствора.

Предпочтительно цемент, подходящий для настоящего изобретения, представляет собой CEM I, описанный в стандарте NF EN 197-1 (апрель 2012 г.).

Портландцемент CEM I содержит по меньшей мере 95 мас.% описанного выше размолотого клинкера по общей массе цемента.

Предпочтительно цементный раствор по настоящему изобретению содержит от 50 до 60 мас.% цемента по общей массе цементного раствора.

В одном варианте осуществления настоящего изобретения цемент характеризуется значением удельной поверхности по Блэйну по меньшей мере 5000 см2/г. Предпочтительно цемент характеризуется значением удельной поверхности по Блэйну от 5000 до 9000 см2/г.

В частности, цемент характеризуется значением удельной поверхности по Блэйну по меньшей мере 5000-8000 см2/г. Предпочтительно цемент характеризуется значением удельной поверхности по Блэйну от 5500 до 8000 см2/г.

В настоящем изобретении тонкие цементы, имеющие значение удельной поверхности по Блэйну по меньшей мере 5000 см2/г, могут использоваться без ухудшения свойств пены при значительном сокращении количества воды, потребной для густой суспензии. Настоящее изобретение позволяет иметь текучий и поддающийся перекачке насосом цементный раствор, не требующий добавления большого количества воды. Это также обеспечивает возможность уменьшения концентрации газообразующего агента в газообразующей жидкости. Также было продемонстрировано, что тонкость помола цементная позволяет уменьшить размер пузырьков.

Цементный раствор по настоящему изобретению содержит ультратонкие частицы, значение D50 которых составляет от 10 до 600 нм.

Предпочтительно цементный раствор по настоящему изобретению содержит от 0,5 до 10 мас.%, предпочтительно от 1 до 7 мас.% ультратонких частиц по общей массе цементного раствора.

Предпочтительно ультратонкие частицы в цементном растворе по настоящему изобретению имеют контактный угол жидкость-твердое от 30° до 140°, более предпочтительно от 40° до 130°, и еще более предпочтительно от 70° до 130°.

Этот контактный угол также называют углом смачивания. Выражение «контактный угол» или «угол смачивания» означает угол, образуемый между границей жидкость/пар и твердой поверхностью. Он является углом между границей жидкости и твердой поверхностью, на которой находится эта жидкость. Обычно считается, что стена является гидрофильной, когда статический контактный угол капельки воды, расположенной на стене, составляет меньше чем приблизительно 30 градусов, и что стена является гидрофобной с различными уровнями гидрофобности, когда статический контактный угол капельки дистиллированной воды, расположенной на стене, составляет больше чем приблизительно 30 градусов и меньше чем приблизительно 140°. Стена называется супергидрофобной, когда статический контактный угол капельки дистиллированной воды, расположенной на стене, составляет больше чем приблизительно 140 градусов. Для того, чтобы произвести пену с помощью способа в соответствии с настоящим изобретением, может быть желательно, чтобы ультратонкие частицы смеси стадии (i) не были супергидрофобными, то есть не имели контактного угла строго больше чем 140°.

Предпочтительно ультратонкие частицы цементного раствора по настоящему изобретению делаются частично гидрофобными, например с помощью стеариновой кислоты. Также можно говорить о функционализации.

Предпочтительно ультратонкие частицы цементного раствора по настоящему изобретению не являются гидрофильными.

Ультратонкие частицы, подходящим для цементного раствора по настоящему изобретению, имеют значение D50 от 10 до 600 нм, предпочтительно от 20 до 500 нм, и более предпочтительно от 30 до 200 нм.

Значение D50, также упоминаемое как DV50, соответствует 50-му процентилю объемного распределения размера частиц, то есть такому размеру частиц, при котором 50% объема составляют частицы, размер которых меньше чем D50, и 50% объема составляют частицы, размер которых больше чем D50. D50 может быть измерен лазерным способом измерения размера частиц, описанным ниже в подробном описании вариантов осуществления настоящего изобретения.

Можно отметить, что ультратонкие частицы обычно содержат элементарные частицы, имеющие диаметр от 10 до 50 нм. Эти элементарные частицы могут слипаться, образуя агломерированные частицы, имеющие диаметр от 40 нм до 150 нм. Эти агломерированные частицы могут слипаться, образуя агрегаты, имеющие диаметр от 100 нм до 600 нм.

Ультратонкие частицы, подходящие для цементного раствора по настоящему изобретению, могут получаться из одного или более материалов, выбираемых из известковых порошков, осажденных карбонатов кальция, естественных и искусственных пуццоланов, пемз, молотых зольных уносов, гидрата диоксида кремния, в частности продуктов, описанных в патентном документе FR 2708592, а также их смесей.

Цементный раствор по настоящему изобретению содержит водопоглощающую добавку.

Водопоглощающая добавка представляет собой жидкий раствор, который содержит полимер и другие химикаты, и который поглощает приблизительно 10-15 мас.% затворенной воды для получения заданной обрабатываемости и реологии густой суспензии. Содержание твердых веществ в водопоглощающей добавке обычно составляет 15-45%. В качестве примера водопоглощающей добавки могут быть процитированы лигносульфонаты, гидроксикарбоновые кислоты, карбогидраты и другие конкретные органические соединения, такие как, например, глицерин, поливиниловый спирт, алюмино-метилсиликонат натрия, сульфаниловая кислота и казеин (см. публикацию Concrete Admixtures Handbook, Properties Science and Technology, V. S. Ramachandran, Noyes Publications, 1984).

Пластификаторы являются первым поколением водопоглощающих добавок. Количество пластификатора обычно зависит от реакционной способности цемента. Чем ниже его реакционная способность, тем меньшее количество пластификатора необходимо.

Суперпластификаторы принадлежат к новому поколению водопоглощающих добавок и позволяют поглотить приблизительно 30 мас.% затворенной воды за заданное время. В качестве одного примера суперпластификатора можно процитировать суперпластификаторы типа PCP, которые не содержат пеногасителей. Термин «PCP» или «полиоксид поликарбоксилата» означает в соответствии с настоящим изобретением сополимер акриловых кислот или метакриловых кислот; а также их сложные эфиры с поли(этиленоксидом) (POE). Количество суперпластификатора обычно зависит от реакционной способности цемента. Чем ниже его реакционная способность, тем меньшее количество суперпластификатора необходимо.

Предпочтительно цементный раствор по настоящему изобретению содержит от 0,2 до 2,0 мас.%, более предпочтительно от 0,5 до 1,5 мас.% водопоглощающей добавки по общей массе цемента.

Когда водопоглощающая добавка используется в растворе, это количество выражается как активный ингредиент в растворе.

В соответствии с одним альтернативным вариантом осуществления настоящего изобретения цементный раствор или смесь, получаемая после стадии (ii) по настоящему изобретению, не содержит пеногасителя или какого-либо агента, имеющего свойство дестабилизировать пузырьки воздуха, диспергированные в жидкости. Некоторые коммерчески доступные суперпластификаторы могут содержать пеногасители, и следовательно эти суперпластификаторы не являются подходящими для настоящего изобретения.

В соответствии с одним альтернативным вариантом осуществления настоящего изобретения цементный раствор по настоящему изобретению не содержит газообразующего агента.

В соответствии с одним альтернативным вариантом осуществления настоящего изобретения цементный раствор по настоящему изобретению не содержит модификатора вязкости.

Смесь стадии (i) способа в соответствии с настоящим изобретением может содержать замедлитель схватывания, ускоритель схватывания и т.д., как определено в стандарте NF EN 934-2 (сентябрь 2002 г.).

Цементный раствор по настоящему изобретению содержит соли марганца в качестве прекурсоров катализатора. Неожиданно было найдено, что когда соли марганца используются в качестве прекурсоров катализатора, реология цементного раствора и вспенивающейся густой суспензии становится лучше для размещения минеральной пены на вертикальных поверхностях. Также было найдено, что оптимальным для кинетики образования газовых пузырьков является однократное смешивание двух жидких компонентов. Предпочтительной солью марганца, используемой в настоящем изобретении, является хлорид марганца, MnCl2.

Цементный раствор по настоящему изобретению содержит воду.

Полное массовое отношение вода/цемент в цементном растворе по настоящему изобретению предпочтительно составляет от 0,2 до 2,5, от 0,3 до 1,5, и более предпочтительно от 0,3 до 1. Это полное массовое отношение вода/цемент определяется как массовое отношение воды (E) в густой суспензии к общей массе цемента, ультратонких частиц и опционально минеральных добавок в густой суспензии.

Предпочтительно цементный раствор по настоящему изобретению дополнительно содержит волокна.

Они позволяют уменьшить проблемы отслаивания и растрескивания минеральной пены.

Предпочтительно волокна представляют собой волокна полипропилена с длиной 6 мм или 12 мм и диаметром 18 мкм.

Более предпочтительно эти волокна имеют длину 6 мм и диаметр 18 мкм, поскольку они ограничивают образование сгустков волокон при перекачке цементного раствора и вспененной густой суспензии.

Предпочтительно количество волокон составляет от 0,2 мас.% до 2 мас.% по массе цемента, и более предпочтительно от 0,2 мас.% до 1 мас.%.

В соответствии с одним альтернативным вариантом осуществления цементный раствор по настоящему изобретению дополнительно содержит минеральную добавку, такую как пуццолан, шлак, карбонат кальция, зольный унос, песок или их смеси, значение D50 частиц которой составляет от 0,1 мкм до 4 мм.

Предпочтительно цементный раствор по настоящему изобретению может содержать от 5 до 50 мас.% минеральных добавок, более предпочтительно от 10 до 40 мас.%, и еще более предпочтительно от 10 до 30 мас.% по общей массе цементного раствора.

Минеральные добавки, подходящие для цементного раствора по настоящему изобретению, предпочтительно выбираются из карбоната кальция, кремнезема, молотого стекла, сплошной или полой стеклянной дроби, стеклянных гранул, порошков вспененного стекла, аэрогелей кремнезема, кварцевой пыли, шлаков, молотых осадочных кремнеземных песков, зольных уносов или пуццолановых материалов, или их смесей.

Предпочтительно значение D50 частиц минеральных добавок, подходящих для цементного раствора по настоящему изобретению, составляет от 0,1 до 500 мкм, например от 0,1 до 250 мкм, более предпочтительно от 0,2 до 500 мкм, и еще более предпочтительно от 0,25 до 500 мкм. Значение D50 минеральных частиц предпочтительно составляет от 0,1 до 150 мкм, более предпочтительно от 0,1 до 100 мкм, еще более предпочтительно от 0,2 до 150 мкм, и наиболее предпочтительно от 0,25 до 150 мкм.

Минеральные добавки, подходящие для цементного раствора по настоящему изобретению, могут быть пуццолановыми материалами (например, определенными в параграфе 5.2.3 европейского стандарта NF EN 197-1 (апрель 2012 г.)), кварцевой пылью (например, определенными в параграфе 5.2.7 европейского стандарта NF EN 197-1 (апрель 2012 г.)), шлаками (например, определенными в европейском стандарте NF EN 197-1 (апрель 2012 г.)), материалами, содержащими карбонат кальция, например известковыми материалами (например, определенными в параграфе 5.2.6 европейского стандарта NF EN 197-1), кремнеземными добавками (например, определенными в стандарте «Бетон NF P 18-509»), зольными уносами (например, определенными в параграфе 5.2.4 европейского стандарта NF EN 197-1 (апрель 2012 г.)) или их смесями.

Зольный унос обычно представляет собой порошкообразные частицы, содержащиеся в дыме, образующемся при сжигании угля на теплостанциях. Он обычно извлекается с помощью электростатического или механического осаждения. Химический состав уноса зависит главным образом от химического состава сжигаемого угля и способа, используемого на конкретной электростанции. То же самое справедливо и для его минералогического состава. Уносы, используемые в соответствии с настоящим изобретением, могут иметь кремнистую или кальциевую природу.

Шлаки обычно получаются путем быстрого охлаждения расплавленного шлака, образующегося при плавлении железной руды в доменной печи. Шлаки, подходящие для смеси стадии (i) способа в соответствии с настоящим изобретением, могут быть выбраны из гранулированных шлаков доменной печи в соответствии с параграфом 5.2.2 европейского стандарта NF EN 197-1 (февраль 2001 г.).

Кварцевая пыль может быть материалом, получаемым путем восстановления высокочистого кварца углеродом в электродуговых печах, используемых для производства сплавов кремния и феррокремния. Кварцевая пыль обычно формируется сферическими частицами, содержащими по меньшей мере 85 мас.% аморфного кремнезема.

Предпочтительно кварцевая пыль, подходящая для цементного раствора по настоящему изобретению, может быть выбрана в соответствии с параграфом 5.2.7 европейского стандарта NF EN 197-1 (апрель 2012 г.).

Пуццолановые материалы могут быть естественными кремнистыми или кремнеземно-глиноземными веществами, или их комбинацией. Среди пуццолановых материалов можно упомянуть естественные пуццоланы, которые являются в большинстве случаев материалами вулканического происхождения или осадочными породами, а также естественные кальцинированные пуццоланы, которые являются термически активированными материалами вулканического происхождения, глинами, сланцами или осадочными породами.

Предпочтительно пуццолановые материалы, подходящие для цементного раствора по настоящему изобретению, могут быть выбраны в соответствии с параграфом 5.2.3 европейского стандарта NF EN 197-1 (апрель 2012 г.).

Предпочтительно минеральные добавки, подходящие для цементного раствора по настоящему изобретению, могут быть известковыми порошками и/или шлаками и/или кварцевой пылью и/или зольными уносами. Предпочтительно минеральные добавки являются известковыми порошками и/или шлаками.

Другие минеральные добавки, подходящие для цементного раствора по настоящему изобретению, являются известковыми, кремнистыми или кремнеземно-известковыми порошками, или их смесями.

Предпочтительно цементный раствор по настоящему изобретению имеет предел текучести 20-80 Па. Это позволяет оптимизировать вспениваемость и поведение вспенивающейся густой суспензии во время нанесения и в покое, перед схватыванием цемента.

Газообразующая жидкость стадии (ii)

Газообразующая жидкость по настоящему изобретению содержит газообразующий агент и модификатор вязкости, который является полимером, выбираемым из анионного биополимера, амфифильного биополимера и щелочного разбухающего акрилового полимера, или их смесей.

Предпочтительно газообразующий агент представляет собой перекись водорода, пероксомоносерную кислоту, пероксодисерную кислоту, пероксиды щелочных металлов, пероксиды щелочноземельных металлов, органический пероксид, частицы алюминия или их смеси.

Предпочтительно газообразующий агент представляет собой перекись водорода.

В частности, газообразующий агент является растворимым в воде. Когда используется перекись водорода, ее концентрация составляет 5-40 мас.%.

В одном предпочтительном варианте осуществления настоящего изобретения концентрация перекиси водорода составляет 5-15 мас.%, и более предпочтительно 5-8 мас.% по общей массе газообразующей жидкости. Более предпочтительно концентрация перекиси водорода составляет менее 8 мас.% по общей массе газообразующей жидкости.

Было найдено, что использование низких концентраций перекиси водорода является полезным для уменьшения среднего размера пузырьков, что является критичным для производства пены с высоким пределом текучести. Использование низкой концентрации перекиси водорода, которая является агрессивным химическим окислителем, также является выгодным в плане безопасности людей, использующих настоящее изобретение.

Газообразующая жидкость по настоящему изобретению содержит модификатор вязкости.

В частности, модификатор вязкости представляет собой растворимый в воде полимер.

Предпочтительно газообразующая жидкость по настоящему изобретению содержит от 0,01 до 0,10 мас.% модификатора вязкости по массе газообразующей жидкости.

Модификатор вязкости, добавляемый к газообразующей жидкости, является органической молекулой, выбираемой из анионного биополимера, амфифильного биополимера, щелочного разбухающего акрилового полимера, или их смесей.

Анионные биополимеры являются анионными полимерами, которые содержат углерод, происходящий из возобновляемых растительных источников. В частности, анионные биополимеры, подходящие для газообразующей жидкости по настоящему изобретению, являются анионными полимерами, получаемыми из целлюлозы, крахмала или альгината. Более конкретно, анионные карбоксиметилцеллюлоза, карбоксиметилкрахмал или карбоксиметилальгинат являются анионными биополимерами, подходящими для газообразующей жидкости по настоящему изобретению.

Амфифильные биополимеры являются амфифильными полимерами, которые содержат углерод, происходящий из возобновляемых растительных источников. В частности, амфифильные биополимеры, подходящие для газообразующей жидкости по настоящему изобретению, являются амфифильными полимерами, получаемыми из целлюлозы. Метилцеллюлоза, метилгидроксиэтилцеллюлоза или гидроксипропилметилцеллюлоза являются амфифильными биополимерами, подходящими для газообразующей жидкости по настоящему изобретению.

Щелочные разбухающие акриловые полимеры являются сополимерами (мет)акриловой кислоты с нерастворимым в воде сложным эфиром упомянутой кислоты.

Предпочтительно модификатор вязкости представляет собой амфифильный биополимер. Более предпочтительно модификатор вязкости представляет собой амфифильный полимер, получаемый из целлюлозы. Еще более предпочтительно модификатор вязкости выбирается из метилцеллюлозы, метилгидроксиэтилцеллюлозы, гидроксипропилметилцеллюлозы и их смесей.

Амфифильные биополимеры увеличивают предел текучести непрерывной фазы во вспенивающейся густой суспензии, и не влияют на размер пузырьков вспенивающейся густой суспензии, или могут даже уменьшать его. По сравнению с гидрофильными полимерами эти полимеры являются амфифильными, и могут поэтому адсорбироваться на поверхности пузырьков вспененной густой суспензии.

За счет предварительного смешивания модификатора вязкости и газообразующего агента модификатор вязкости оказывается непосредственно около зарождающихся пузырьков, стабилизируя их быстро и эффективно. Конкретные реологические особенности вспененной густой суспензии по настоящему изобретению приписываются комбинации высокого предела текучести непрерывной фазы вспенивающейся густой суспензии с эффективной стабилизацией пузырьков органическими молекулами. Это облегчает нанесение вспенивающейся густой суспензии на вертикальные поверхности и позволяет увеличить толщину слоя вспененной густой суспензии, наносимого на стену. В соответствии с настоящим изобретением одиночный слой, наносимый на основание, может иметь толщину по меньшей мере 5 см и вплоть до 11 см. Кроме того, использование этих полимеров позволяет получать вспененную густую суспензию с плотностью от 80 до 150 кг/м3 при одновременном сохранении высокого предела текучести.

Смесь стадии (ii) способа в соответствии с настоящим изобретением может содержать замедлитель схватывания, ускоритель схватывания или любую другую добавку, как это определено в европейском стандарте NF EN 934-2 (сентябрь 2002 г.).

Вспенивающаяся густая суспензия, получаемая после стадии (ii)

В настоящем изобретении термин «вспенивающаяся густая суспензия» относится к смеси цементного раствора и газообразующей жидкости, в которой газообразующий агент реагирует с образованием пузырьков, до схватывания и затвердевания цемента. После того, как весь газообразующий агент прореагировал с образованием пузырьков, вспененную густую суспензию оставляют в покое до тех пор, пока цемент не схватится и не затвердеет.

Вспенивающаяся густая суспензия получается после стадии (ii) способа в соответствии с настоящим изобретением, на которой газообразующая жидкость добавляется к цементному раствору. Начиная с этой стадии газообразующий агент реагирует, и прекурсор катализатора, включенный в цементный раствор, способствует зарождению и росту пузырьков. Вспенивающаяся густая суспензия непрерывно раздувается до тех пор, пока весь газообразующий агент не прореагирует.

Предпочтительно вспенивающаяся густая суспензия течет через канал и наносится на основание.

Когда вспенивающаяся густая суспензия нанесена на основание, и как только ее расширение заканчивается, толщина одного слоя вспененной густой суспензии составляет по меньшей мере 5 см, предпочтительно по меньшей мере 6 см, и более предпочтительно по меньшей мере 7 см.

Предпочтительно цемент, используемый для густой суспензии, имеет время начала схватывания от 80 до 150 мин и время окончания схватывания от 150 до 250 мин при комнатной температуре, также и в случае использования добавок, включая ускорители или замедлители схватывания. Время схватывания измеряется в соответствии со стандартом NF EN 196-3 (январь 2009 г.).

В частности, влажная плотность вспененной густой суспензии по настоящему изобретению в свежем состоянии после расширения составляет 80-150 кг/м3.

Процесс по настоящему изобретению

Этот процесс будет раскрыт с устройством для непрерывного производства минеральной пены, конкретно разработанным для настоящего изобретения.

Устройство по настоящему изобретению содержит канал (8), который содержит первую секцию канала (9), выполненную с возможностью транспортировки вспенивающейся густой суспензии, с длиной L1 и диаметром D1, начинающуюся от точки добавления (5) газообразующей жидкости и заканчивающуюся соединением со второй секцией канала (10) с длиной L2 и поперечным сечением D2, которая является выходом устройства (см. Фиг.1).

В настоящем изобретении термин «канал» относится к удлиненной полости с поперечным сечением, которое может быть круглым или многоугольным. В частности это может быть труба или трубка.

Способ в соответствии с настоящим изобретением представляет собой непрерывный способ, в котором конечный продукт производится непрерывным образом.

Процесс по настоящему изобретению состоит из нескольких стадий:

(i) приготовление цементного раствора по настоящему изобретению,

(ii) добавление к цементному раствору газообразующей жидкости по настоящему изобретению,

(iii) нанесение смеси, полученной на стадии (ii), на основание,

(iv) оставление этой смеси для расширения на основании.

В одном предпочтительном варианте осуществления цементный раствор готовится путем первоначального смешивания заранее приготовленной смеси цемента, ультратонких частиц и опционально минеральных добавок, содержащихся в цементном растворе по настоящему изобретению. Упомянутая заранее приготовленная смесь состоит из всех твердых составных частей, кроме волокон, цементного раствора по настоящему изобретению. Эта стадия является очень выгодной для свойств минеральной пены, поскольку она позволяет уменьшить время приготовления минеральной пены, а также уменьшает количество воды, необходимой для цементного раствора.

Цементный раствор затем получается путем добавления этой заранее приготовленной смеси к раствору водопоглощающей добавки и солей марганца в воде, и опционально с последующим добавлением волокон.

Предпочтительно на стадии (i) цементный раствор непрерывно перемешивается, чтобы избежать образования отложений.

Устройство по настоящему изобретению может содержать емкость, снабженную мешалкой (1), выполненную с возможностью содержать упомянутый цементный раствор.

В частности, после приготовления цементный раствор закачивается в первый канал (4).

Устройство по настоящему изобретению может содержать первый канал (4) и первый насос (3), выполненный с возможностью перекачивать и транспортировать цементный раствор.

Предпочтительно цементный раствор прокачивается в первом канале (4) со скоростью потока 5-35 кг/мин.

Предпочтительно газообразующая жидкость добавляется к цементному раствору по меньшей мере через две точки добавления. Более предпочтительно добавление газообразующей жидкости к цементному раствору выполняется путем множества введений, в частности симметричного двойного введения.

Множественность точек введения является выгодной для гомогенности вспененной густой суспензии.

Получаемая вспенивающаяся густая суспензия перекачивается через второй канал (8).

Предпочтительно устройство по настоящему изобретению содержит устройство для множества введений, расположенное в точке добавления (5) между первым каналом (4) и вторым каналом (8) и выполненное с возможностью добавления газообразующей жидкости.

В частности, устройство для множества введений представляет собой симметричную систему двойного введения, которая позволяет добавлять газообразующую жидкость через две точки введения (5a) и (5b). Две точки введения (5a) и (5b) обращены друг к другу.

В частности, трубы (5’a) и (5’b) выполнены с возможностью транспортировать газообразующую жидкость к точке введения (5a) и (5b) соответственно (см. Фиг. 6).

Предпочтительно устройство для множества введений представляет собой линию подачи, связывающую первый канал (4), второй канал (8) и две трубы (5’a) и (5’b). В частности, устройство для множества введений представляет собой крестообразное соединение.

Предпочтительно после точек введения (5a) и (5b) поперечное сечение устройства для множества введений уменьшается. Уменьшение поперечного сечения устройства для множества введений обеспечивает лучшее смешивание цементного раствора и газообразующей жидкости.

Предпочтительно второй канал (8), который транспортирует вспенивающуюся густую суспензию к основанию, содержит две секции (9) и (10), причем последняя секция (10) на выходе является более короткой и имеет большее поперечное сечение. Это облегчает нанесение пены на стену и обеспечивает место для увеличивающегося объема вспенивающейся густой суспензии благодаря непрерывному образованию пузырьков.

Первая секция второго канала (9) имеет длину L1 и диаметр D1.

Предпочтительно первая секция второго канала (9) имеет длину L1 от 2 до 20 м и диаметр D1 от 5 до 25 мм.

Предпочтительно отношение L1/D1 составляет 100-1500.

Было найдено, что увеличение давления в канале является очень выгодным как для надежности, так и для уменьшения среднего размера пузырьков, что обеспечивает пене более высокий предел текучести. Увеличение давления во втором канале должно происходить предпочтительно за счет регулирования D1 и L1, а не за счет регулирования давления посредством одиночного канала сужающегося диаметра, поскольку это может разрушить пену.

Предпочтительно давление в первой секции второго канала (9) составляет 3,5-10 бар, и более предпочтительно 4-6 бар.

Такое давление получается благодаря химическому расширению, которое начинается во втором канале и может модулироваться путем регулировки длины L1 и диаметра D1 первой секции канала.

В одном возможном варианте осуществления цементный раствор перекачивается к точке добавления (5) с более низкой скоростью потока, составляющей 7,0-11,0 кг/мин. В этом случае газообразующая жидкость перекачивается к той же самой точке добавления (5) со скоростью 2-4 кг/мин.

Отношение между скоростями потока цементного раствора и газообразующего агента составляет 2-4, предпочтительно 2,5-3,5.

Предпочтительно давление в первой секции второго канала (9) составляет 3,5-10 бар, и более предпочтительно 4-6 бар.

Такое давление получается благодаря химическому расширению, которое начинается во втором канале и может модулироваться путем регулировки длины L1 и диаметра D1 первой секции канала.

Предпочтительно первая секция второго канала (9) имеет длину L1 от 5 до 15 м и диаметр D1 от 5 до 15 мм.

В другом возможном варианте осуществления цементный раствор перекачивается к точке добавления (5) с более высокой скоростью потока, составляющей 20-35 кг/мин. В этом случае газообразующая жидкость перекачивается к той же самой точке добавления (5) со скоростью 7-11 кг/мин.

Отношение между скоростями потока цементного раствора и газообразующего агента составляет 2-4, предпочтительно 2,5-3,5.

Предпочтительно давление в первой секции второго канала (9) составляет 3,5-10 бар, и более предпочтительно 4-6 бар.

Такое давление получается благодаря химическому расширению, которое начинается во втором канале и может модулироваться путем регулировки длины L1 и диаметра D1 первой секции канала.

Предпочтительно первая секция второго канала (9) имеет длину L1 от 5 до 15 м и диаметр D1 от 10 до 20 мм.

Соотношение массового расхода цементного раствора и массового расхода газообразующей жидкости позволяет управлять влажной плотностью вспененной густой суспензии. В частности, для того, чтобы достичь влажной плотности вспененной густой суспензии в свежем состоянии после расширения от 80 до 150 кг/м3, это соотношение массовых расходов должно составлять 2-4, и более предпочтительно 2,3-3,5.

Вторая секция второго канала (10) имеет длину L2 и поперечное сечение D2.

Предпочтительно L2 составляет 50-500 мм, и более предпочтительно 100-300 мм.

Поперечное сечение D2 может быть круглым или многоугольным.

На самом деле было установлено, что поскольку предел текучести густой суспензии в настоящем изобретении увеличивается, вспенивающаяся густая суспензия, нанесенная на стену, более или менее сохраняет начальную форму, придаваемую ей выходным отверстием канала, даже когда она полностью расширится. Следовательно, вторая секция канала (10) может иметь форму, отличающуюся от трубы.

Альтернативно вторая секция канала (10) имеет круглое поперечное сечение.

Альтернативно вторая секция канала (10) имеет многоугольное поперечное сечение, предпочтительно прямоугольное или квадратное поперечное сечение. В этом случае диагональ поперечного сечения D2 представляет собой длину самой длинной прямой линии, которая помещается в поперечное сечение этой секции канала.

Размер и форма поперечного сечения D2 зависят от скорости потока, выбираемой как было описано выше.

В случае более низкой скорости потока диаметр или диагональ поперечного сечения D2 составляет 11-31 мм, предпочтительно 16-26 мм. В этом случае поперечное сечение предпочтительно является квадратным.

В случае более высокой скорости потока диаметр или диагональ поперечного сечения D2 составляет 50-110 мм, предпочтительно 60-100 мм. В этом случае поперечное сечение предпочтительно является прямоугольным.

Поскольку площадь выхода определяет среднюю скорость потока вспенивающейся густой суспензии в выходном отверстии, полная площадь выхода предпочтительно регулируется так, чтобы средняя скорость составляла меньше чем 2 м/с и даже предпочтительно меньше чем 1 м/с, но оставалась выше чем 0,4 м/с. Слишком высокие скорости приводят к нежелательному отбрасыванию вспенивающейся густой суспензии от основания, а слишком низкие скорости отрицательно влияют на адгезию вспенивающейся густой суспензии к основанию.

Цементный раствор таким образом наносится на основание исключительно посредством выходящей струи, которая сохраняет свою целостность вплоть до точки нанесения.

Когда основание является вертикальным, таким как стена, вспенивающаяся густая суспензия может наноситься на полную высоту вертикального основания за одну стадию нанесения.

Фиг. 1 иллюстрирует один примерный вариант осуществления устройства для осуществления способа в соответствии с настоящим изобретением.

В примере, показанном на Фиг. 1, устройство содержит емкость (1), снабженную мешалкой, первый насос (3), первый канал (4), точку добавления (5), второй насос (6), приемник (7), второй канал (8), содержащий первую секцию (9) и вторую секцию в качестве выходного элемента (10). Смесь (2) является цементным раствором, и содержится в емкости (1). Газообразующая жидкость содержится в приемнике (7). Цементный раствор и газообразующая жидкость непрерывно перекачиваются независимо насосами (3) и (6), и газообразующая жидкость добавляется и смешивается с цементным раствором с помощью множественного введения. Размеры (L1) и (D1) первой секции канала (9) и размеры (L2) и (D2) выходного элемента (10) выбираются таким образом, чтобы падение напора в канале оставалось совместимым с характеристиками выхода, такими как скорости потока и линейные скорости на выходе канала, а также со средствами перекачки. Первая секция канала (9) и выходной элемент (10) также выбирается в зависимости от скорости выделения кислорода в канале, и в частности от соотношения ожидаемого выделения в канале и выделения, ожидаемого после выхода из канала, а также регулярности потока.

Также возможны другие варианты осуществления устройства для применения способа в соответствии с настоящим изобретением.

Основание, покрытое минеральной пеной

Настоящее изобретение также относится к основанию, покрытого способом по настоящему изобретению по меньшей мере одним слоем минеральной пены, толщина которого составляет по меньшей мере 5 см, предпочтительно по меньшей мере 6 см, и более предпочтительно по меньшей мере 7 см.

Предпочтительно слой минеральной пены по настоящему изобретению имеет толщину 5-15 см, более предпочтительно 6-13 см, и еще более предпочтительно 6-11 см.

Важно подчеркнуть, что толщина минеральной пены незначительно отличается от толщины вспененной густой суспензии.

Основание покрывается одним слоем путем нанесения вспенивающейся густой суспензии, выходящей из выходной секции (10) устройства, и последовательного изменения положения точки нанесения до тех пор, пока основание полностью не покроется пеной после полного расширения.

Ранее для того, чтобы получить подходящую толщину минеральной пены на основании, необходимо было наносить на основание несколько слоев. Первый слой наносился и оставлялся на некоторое время до завершения расширения и начала схватывания. Затем эта операция повторялась по меньшей мере второй раз для того, чтобы получить желаемую толщину. Получаемая минеральная пена не была однородной, поскольку она получалась в результате нанесения нескольких слоев.

Предпочтительно способ по настоящему изобретению позволяет получать слой минеральной пены с толщиной по меньшей мере 5 см так, чтобы было достаточно единственного покрытия для достижения преимуществ настоящего изобретения в терминах теплоизоляции. Это подразумевает, что покрытое основание получается быстрее, и минеральная пена является однородной, поскольку только один слой первоначальной вспенивающейся густой суспензии должен быть нанесен на основание, а затем расшириться и схватиться.

В дополнение к этому, вся высота вертикального основания может быть покрыта за одну стадию нанесения.

Минеральная пена, полученная с помощью способа по настоящему изобретению, обладает конкретными свойствами.

Предпочтительно минеральная пена имеет плотность в сухом состоянии от 50 до 180 кг/м3, более предпочтительно от 60 до 170 кг/м3, и еще более предпочтительно от 70 до 150 кг/м3. Можно заметить, что плотность вспененной густой суспензии, то есть ее плотность в свежем состоянии (влажная плотность), отличается от плотности минеральной пены в сухом состоянии, то есть после схватывания и высыхания (плотность затвердевшего материала). Плотность вспененной густой суспензии в свежем состоянии всегда больше, чем плотность пены в сухом состоянии.

Настоящее изобретение имеет преимущество обеспечения минеральной пены, обладающей значительной степенью легкости, и особенно очень низкой плотности.

Дополнительно к этому минеральная пена, полученная с помощью способа по настоящему изобретению, имеет превосходные свойства стабильности. В частности, пузырьки, которые составляют минеральную пену в свежем состоянии, лишь немного разрушаются после выливания в форму или нанесения на основание.

Основание может иметь различную природу и различные формы.

Основание может быть приемным резервуаром для заполнения. В этом случае возможно заполнение минеральной пеной в соответствии с настоящим изобретением строительных блоков. Например, они могут быть строительными блоками, терракотовыми блоками, блоками ячеистого бетона, которые желательно заполнить пеной в соответствии с настоящим изобретением.

Основание может быть стеной, подлежащей покрытию минеральной пеной, получаемой с помощью способа по настоящему изобретению. Например, это может быть монолитная бетонная стена, бетон, укладываемый в опалубку, стена из строительных блоков, стена из терракотовых блоков, стена из блоков ячеистого бетона, стена, покрытая строительной смесью или штукатуркой.

В настоящем изобретении термин стена относится к любой поверхности, которая образует угол от 0° до 20° с направлением силы тяжести.

Основание может иметь различную природу, такую как бетон, терракота, штукатурка, необработанная древесина, гипсокартон, картонный лист или любой другой материал, используемый в строительстве.

Основание может быть обработано перед нанесением пены. Обработка может заключаться, например, в одном или нескольких поливах водой, поливе растворами ускорителя схватывания, такого как сульфат алюминия, или в нанесении праймеров связывания или любого другого раствора физической или химической природы, позволяющего ускорить схватывание цемента на границе между основанием и смесью, или обеспечивающего улучшение долгосрочной адгезии смеси к основанию или увеличение шероховатости основания.

Основание предпочтительно содержит по меньшей мере один каркас или несущий строительный элемент. Этот каркас может быть сделан из бетона (колонны/балки), металла (стойки или лаги), древесины, пластика или композитного материала, или из синтетического материала. Минеральная пена в соответствии с настоящим изобретением может также покрывать структуру, например, типа проволочной сетки (пластмассовой, металлической) или столбы или балки сооружения.

Когда основание является стеной, эта стена может быть снабжена элементами, которые облегчают адгезию пены, например металлическими или пластмассовыми проволочными сетками, отстоящими от стены или нет, и составляющими одно целое со стеной или нет. Вертикальные арматурные элементы могут быть расположены вдоль стены, чтобы служить точками крепления для проволочных сеток. Эти проволочные сетки могут быть просто горизонтальной проволокой.

Предпочтительно основание может быть покрыто способом по настоящему изобретению путем стяжки или заполнения пустого или полого пространства сооружения, стены, перегородки, стенового блока, например шлакобетонного блока, кирпича, пола или потолка. Такие материалы или композитные строительные элементы, содержащие минеральную пену в соответствии с настоящим изобретением, также по сути являются покрытым основанием по настоящему изобретению.

Предпочтительно основание может быть покрыто способом по настоящему изобретению путем покрытия фасада, например для изоляции сооружения с внешней стороны. В этом случае основание может быть покрыто отделочным покрытием.

Покрытие основания по настоящему изобретению может происходить на стенах на рабочей площадке.

Настоящее изобретение также относится к использованию основания, покрытого способом по настоящему изобретению по меньшей мере слоем минеральной пены, в качестве строительного материала. Например, покрытое основание может быть стенами, полами, крышами на рабочей площадке. Также возможно производить готовые элементы на заводе ЖБИ из пены в соответствии с настоящим изобретением, такие как блоки и панели.

Настоящее изобретение также относится к использованию основания, покрытого способом по настоящему изобретению по меньшей мере слоем минеральной пены для изоляции, в частности для тепловой или звукоизоляции.

Выгодным является то, что в определенных случаях можно заменить стекловату, асбест или изоляционные материалы, сделанные из полистирола и полиуретана, минеральной пеной, полученной с помощью способа по настоящему изобретению.

Таким образом, настоящее изобретение предлагает в качестве другого преимущества то, что минеральная пена, полученная с помощью способа по настоящему изобретению, имеет превосходные теплофизические свойства, и в частности очень низкую теплопроводность. Уменьшение теплопроводности строительных материалов является весьма желательным, так как оно позволяет получить экономию энергии на обогрев жилых или производственных сооружений. В дополнение к этому, минеральная пена, полученная с помощью способа по настоящему изобретению, позволяет получить хорошую эффективность изоляции при малых толщинах и таким образом сохранить поверхности и жилые объемы. Теплопроводность (также обозначаемая как лямбда (λ)) является физической величиной, характеризующей поведение материалов при теплопередаче за счет проводимости. Теплопроводность представляет собой количество тепла, передаваемого на единицу поверхности за единицу времени в условиях температурного градиента. В международной системе СИ теплопроводность выражается в ваттах на метр на Кельвин, (Вт·м ·K-1). Классические или традиционные бетоны имеют теплопроводность 1,3-2,1 при 23°C и 50% относительной влажности.

Минеральная пена, полученная с помощью способа по настоящему изобретению, имеет теплопроводность от 0,03 до 0,5 Вт/(м·K), предпочтительно от 0,04 до 0,15 Вт/(м·K), и более предпочтительно от 0,04 до 0,10 Вт/(м·K).

Настоящее изобретение обладает также преимуществом обеспечения минеральной пены, имеющей хорошие механические свойства, и в частности хороший предел прочности при сжатии по сравнению с известной минеральной пеной. Минеральная пена, полученная с помощью способа по настоящему изобретению, имеет предел прочности при сжатии от 0,04 до 5 МПа через 28 дней, предпочтительно от 0,05 до 2 МПа через 28 дней, и более предпочтительно от 0,05 до 1 МПа через 28 дней.

Основание, покрытое в соответствии с настоящим изобретением, предпочтительно способно препятствовать или сокращать воздухо-, термо- и влагоперенос, то есть такой элемент имеет управляемую проницаемость для воздуха и воды в форме пара или жидкости.

Основание, покрытое в соответствии с настоящим изобретением, может использоваться для производства покрытия, системы изоляции или перегородки, например простенка, внутренней перегородки или жесткой облицовки стены.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Способ для измерения угла смачивания или контактного угла:

Фиг. 2 иллюстрирует принцип измерения угла смачивания между твердой поверхностью 10 образца 12, сделанного из бетона, и капелькой 14 жидкости, нанесенной на поверхность 10. Цифра 16 обозначает границу раздела жидкость/газ между капелькой 14 и окружающим воздухом. Фиг. 2 представляет собой поперечное сечение вдоль плоскости, перпендикулярной к поверхности 10. В плоскости сечения угол смачивания α соответствует углу, измеряемому изнутри капельки 14 жидкости между поверхностью 10 и касательной T к границе 16 в точке пересечения между твердой поверхностью 10 и границей 16.

Для выполнения измерения угла смачивания образец 12 размещается в комнате с температурой 20°C и относительной влажностью 50%. Капелька воды 14, имеющая объем 2,5 мкл, помещается на поверхность 10 образца 12. Измерение угла выполняется оптическим способом, например с использованием устройства для анализа формы капельки, например устройства DSA 100 производства компании Krüss. Измерения повторяются пять раз и среднее значение этих пяти измерений принимается за значение контактного угла.

Способ для измерения распределения размера частиц

Кривые размера частиц различных порошков могут быть получены с помощью лазерного анализатора размера частиц Mastersizer 2000 (2008 г., серия MAL1020429) производства компании Malvern Company.

Измерение выполняется в подходящей среде (например, в водной среде) для того, чтобы диспергировать частицы; размер частиц должен находиться в диапазоне от 1 мкм до 2 мм. Источник света состоит из красного He-Ne лазера (длина волны 632 нм) и синего диода (длина волны 466 нм). Оптическая модель представляет собой модель Фраунгофера, матрица вычисления имеет полидисперсный тип.

Измерение фонового шума сначала выполняется со скоростью насоса 2000 об/мин и скоростью мешалки 800 об/мин в течение более чем 10 с в отсутствие ультразвуков. Затем проверяется, что интенсивность света лазера по меньшей мере равна 80%, и что для фонового шума получается убывающая экспонента. Если это не так, то линзы ячейки должны быть очищены.

Первое измерение затем выполняется на образце со следующими параметрами: скорость насоса 2000 об/мин, скорость мешалки 800 об/мин, отсутствие ультразвуков, предел затемнения 10-20%. Образец вводится так, чтобы затемнение было немного больше, чем 10%. После стабилизации затемнения измерение выполняется с интервалом между погружением и измерением 10 с. Измерение выполняется в течение 30 с (анализируется 30000 дифракционных изображений). В отношении получаемой гранулограммы необходимо учитывать тот факт, что часть порошка может быть агломерирована.

Второе измерение затем выполняется (без опорожнения сосуда) с ультразвуками. Скорость насоса устанавливается равной 2500 об/мин, скорость перемешивания - 1000 об/мин, ультразвуки испускаются с интенсивностью 100% (30 Вт). Этот режим поддерживается в течение 3 мин, а затем устанавливаются первоначальные параметры: скорость насоса 2000 об/мин, скорость мешалки 800 об/мин, отсутствие ультразвуков. Через 10 с (для устранения потенциальных воздушных пузырьков) выполняется измерение в течение 30 с (30000 изображений). Это второе измерение соответствует порошку, агломераты в котором разрушены ультразвуком.

Каждое измерение повторяется по меньшей мере дважды для того, чтобы проверить стабильность результата. Устройство калибруется перед каждой рабочей сессией с помощью эталона (кремнезем C10 Sifraco), для которого кривая распределения размера частиц известна. Все измерения и диапазоны, представленные в данном описании, соответствуют значениям, полученным с ультразвуками.

Способ для измерения удельной площади поверхности по Блэйну

Удельная площадь поверхности различных материалов измеряется следующим образом.

Способ Блэйна при 20°C с относительной влажностью не выше 65%, использующий устройство Blaine Euromatest Sintco, соответствующее европейскому стандарту EN 196-6.

Перед измерением удельной поверхности влажные образцы сушатся в сушильном шкафу до тех пор, пока их вес не станет постоянным, при температуре от 50 до 150°C (высушенный продукт затем размалывается для получения порошка, максимальный размер частиц которого меньше или равен 80 мкм).

Способ для измерения предела текучести густой суспензии

Измерение реологии цементного раствора выполняется с помощью реометра (Anton Paar RheolabQC) с геометрией двойной спиральной ленты через 30 мин после первого контакта между водой и заранее приготовленной смесью. Используемый протокол:

- предварительный сдвиг при 50 с-1

- плавное увеличение от 0,01 до 75 с-1

- плавное уменьшение от 75 до 0,01 с-1.

Пример результатов показан на Фиг. 3. Каждая кривая представляет состав цементного раствора.

Реологическое измерение обеспечивает кривую, изображающую скорость сдвига как функцию напряжения сдвига. Анализ этой кривой позволяет определить предел текучести: предел текучести соответствует отрезку, отсекаемому на оси Y линейной частью кривой, где линейная часть обычно располагается в диапазоне 20-60 с-1.

Способ для измерения влажной плотности вспененной густой суспензии

Вспененная густая суспензия выливается в цилиндр размером 11×22 см, то есть с известным объемом. Плотность вспененной густой суспензии равна отношению массы вспененной густой суспензии, заполняющей цилиндр, к объему этого цилиндра. Вес вспененной густой суспензии измеряется через 1-5 мин после вспенивания.

Пример 1: Приготовление цементного раствора

Цементный раствор готовится путем смешивания компонентов, показанных в таблице 1, в показанных в этой таблице пропорциях.

Таблица 1:

*Значения показаны как массовые проценты по общей массе цементного раствора.

**Заранее приготовленная смесь состоит из 73,0 мас.% цемента CEM I, 22,0 мас.% минеральной добавки (молотого известнякового наполнителя Betocarb производства компании Omya) и 5,0 мас.% Socal312. Цемент CEM I представляет собой ультратонкий цемент, имеющий значение удельной поверхности по Блэйну 7200 см2/г.

Цементный раствор смешивается в двустенном резервуаре (для поддержания температуры цементного раствора равной 20°C) с помощью лабораторного перемешивающего устройства (Supertest VMI) с дефлокулирующим лезвием в соответствии со следующим протоколом:

- Наливание воды в резервуар, а затем добавление и смешивание (300 об/мин) суперпластификатора и катализатора до растворения

- Медленное засыпание порошка заранее приготовленной смеси в резервуар в течение 15 мин со скоростью перемешивания 900 об/мин.

- Добавление в густую суспензию волокон и смешивание в течение 5 мин.

Пример 2: Приготовление газообразующей жидкости

Газообразующая жидкость готовится путем смешивания компонентов, показанных в таблице 2, в показанных в этой таблице пропорциях.

Таблица 2:

*Значения показаны как массовые проценты по общей массе газообразующей жидкости.

Раствор полимера с концентрацией 1 мас.% готовится, а затем смешивается с раствором H2O2 с концентрацией 30 мас.%. Затем добавляется вода и смешивание выполняется вручную.

Пример 3: Процесс нанесения минеральной пены на вертикальную поверхность

Минеральная пена наносится на вертикальную поверхность с помощью устройства, проиллюстрированного на Фиг. 1.

Цементный раствор непрерывно перекачивается посредством шнекового насоса (Seepex (I)) в главной трубе диаметром 10 мм со скоростью потока 9 кг/мин. Газообразующая жидкость перекачивается посредством другого шнекового насоса (Seepex (II)) со скоростью потока 3-3,5 кг/мин, и непрерывно вводится с помощью системы симметричного двойного введения в трубу, в которой течет цементный раствор. Труба после точки добавления газообразующей жидкости имеет длину L1=9 м, и диаметр D1=10 мм.

Давление перед точкой добавления (5) составляет 3,5-10 бар, предпочтительно 4-6 бар.

Труба оборудуется окончанием, которое может быть круглым, прямоугольным или квадратным, которое увеличивается до выходного размера 15×15 мм на длине в 20 см.

Установлено, что паста, получаемая на выходе аппликатора, аэрируется лишь частично (меньше чем 50% от полной доли кислорода включается в пасту на данном этапе), и ее расширение продолжается после нанесения. Паста наносится на стену исключительно посредством выходящей струи, которая сохраняет свою целостность вплоть до точки нанесения. Измеряется плотность вспененной густой суспензии в свежем состоянии после расширения.

Стена покрывается путем последовательного изменения положения точки нанесения до тех пор, пока стена не будет полностью покрыта пеной после завершения расширения. Система оставляется в покое до тех пор, пока не начнется схватывание цемента, то есть приблизительно 2 час при комнатной температуре. Измеряется толщина слоя.

Пример 4: Целевая окончательная влажная плотность вспененной густой суспензии=140-150 кг/м3

Вспененные густые суспензии 1-4 получаются с помощью процесса, описанного в примере 3.

Вспененная густая суспензия 1 является сравнительным примером, а вспененные густые суспензии 2-4 являются примерами в соответствии с настоящим изобретением.

Составы цементных растворов и газообразующих жидкостей, содержащихся во вспененных густых суспензиях 1-4, показаны в Таблице 3:

Таблица 3:

Влажная плотность и толщина, измеренные после одного нанесения слоя, показаны в Таблице 4:

Таблица 4:

густая суспензия 3

густая суспензия 4

(см. Фиг. 4a)

(см. Фиг. 4b)

(см. Фиг. 4c)

(см. Фиг. 4d)

Пример 5: Целевая влажная плотность вспененной густой суспензии=100-110 кг/м3

Вспененные густые суспензии 5-9 получаются с помощью процесса, описанного в примере 3.

Вспененная густая суспензия 5 является сравнительным примером, а вспененные густые суспензии 6-9 являются примерами в соответствии с настоящим изобретением.

Составы цементных растворов и газообразующих жидкостей, содержащихся во вспененных густых суспензиях 5-9, показаны в Таблице 5:

Таблица 5:

Влажная плотность и толщина, измеренные после одного нанесения слоя, показаны в Таблице 6:

Таблица 6:

Пример 6: эффект использования квадратных окончаний

Память формы ясно видна на нанесенной вспененной густой суспензии. Квадратные выходы обеспечивают лучшее соединение между жгутами, чем цилиндрические выходы.

См. Фиг. 5.

Пример 7: минеральная пена, которая не работает

Таблица 7:

0,035

0,035

0,035

Когда желатин, поливиниловый спирт или полиэтиленимин используются в качестве модификаторов вязкости, и все в одной и той же дозировке, минеральная пена дестабилизируется и разрушается, подтверждая, что эти полимеры не являются подходящими для настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХЛЕГКАЯ МИНЕРАЛЬНАЯ ПЕНА | 2016 |

|

RU2723311C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МИНЕРАЛЬНОГО ПЕНОМАТЕРИАЛА НИЗКОЙ ПЛОТНОСТИ | 2015 |

|

RU2731119C2 |

| УЛЬТРАЛЁГКИЙ МИНЕРАЛЬНЫЙ ПЕНОМАТЕРИАЛ | 2016 |

|

RU2723063C2 |

| УЛЬТРАЛЁГКИЙ МИНЕРАЛЬНЫЙ ПЕНОМАТЕРИАЛ | 2016 |

|

RU2723318C2 |

| ЛЕГКИЕ ВСПЕНЕННЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА НА ОСНОВЕ ЗОЛЫ-УНОСА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2595113C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЛЕГКОЙ ГИПСОВОЙ КОМПОЗИЦИИ С ВНУТРЕННИМ ОБРАЗОВАНИЕМ ПЕНЫ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ПРОДУКТЫ | 2017 |

|

RU2751075C2 |

| КОМПОЗИЦИЯ ЦЕМЕНТНЫХ РАСТВОРОВ С УСТОЙЧИВОЙ ПЕНОЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2447043C2 |

| ВСПЕНИВАНИЕ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ ЗАМЕДЛЕННОГО СХВАТЫВАНИЯ, СОДЕРЖАЩИХ ПЕМЗУ И ГАШЕНУЮ ИЗВЕСТЬ | 2014 |

|

RU2655669C2 |

| ИЗОЛЯЦИОННЫЙ МИНЕРАЛЬНЫЙ ПЕНОМАТЕРИАЛ | 2013 |

|

RU2627780C2 |

| КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2002 |

|

RU2351745C2 |

Группа изобретений относится к способу непрерывного производства минеральной пены низкой плотности, к основанию, покрытому минеральной пеной, и его применению в качестве тепло- и звукоизоляции, а также к устройству для непрерывного производства минеральной пены. Способ непрерывного производства минеральной пены низкой плотности включает следующие стадии: (i) приготовление цементного раствора, содержащего: цемент; ультратонкие частицы, у которых значение D50 составляет от 10 до 600 нм; водопоглощающую добавку; хлорид марганца - MnCl2 и воду; (ii) добавление к цементному раствору газообразующей жидкости, содержащей: газообразующий агент - перекись водорода и модификатор вязкости - амфифильный биополимер, получаемый из целлюлозы, для получения вспенивающейся густой суспензии; (iii) нанесение полученной суспензии на основание; (iv) оставление вспенивающейся густой суспензии для расширения на основании. Технический результат – разработка способа непрерывного производства минеральной пены из вспенивающейся густой суспензии с высоким пределом текучести, способной прилипать к основанию независимо от его наклона и не стекать, при этом минеральная пена характеризуется плотностью в сухом состоянии от 50 до 180 кг/м3, низкой теплопроводностью и высокой прочностью. 4 н. и 12 з.п. ф-лы, 6 ил., 7 табл., 7 пр.

1. Способ для непрерывного производства минеральной пены низкой плотности, включающий в себя следующие стадии:

(i) приготовление цементного раствора, содержащего:

- цемент;

- ультратонкие частицы, у которых значение D50 составляет от 10 до 600 нм;

- водопоглощающую добавку;

- соль марганца и

- воду;

(ii) добавление к цементному раствору, полученному после стадии (i), газообразующей жидкости, содержащей:

- газообразующий агент и

- модификатор вязкости,

для того, чтобы получить вспенивающуюся густую суспензию;

(iii) нанесение вспенивающейся густой суспензии, полученной на стадии (ii), на основание;

(iv) оставление вспенивающейся густой суспензии для расширения на основании,

отличающийся тем, что соль марганца представляет собой хлорид марганца MnCl2, газообразующий агент представляет собой перекись водорода, а модификатор вязкости представляет собой амфифильный биополимер, получаемый из целлюлозы.

2. Способ по п. 1, отличающийся тем, что минеральная пена имеет плотность в сухом состоянии от 50 до 180 кг/м3, предпочтительно от 60 до 170 кг/м3 и более предпочтительно от 70 до 150 кг/м3.

3. Способ по п. 1 или 2, отличающийся тем, что цемент смеси стадии (i) представляет собой CEM I, предпочтительно имеющий удельную площадь поверхности по Блэйну от 5000 до 9000 см2/г.

4. Способ по любому из пп. 1-3, отличающийся тем, что газообразующий агент, содержащийся в газообразующей жидкости, добавляемой на стадии (ii), имеет концентрацию от 5 до 15 мас.% по массе газообразующей жидкости.

5. Способ по любому из пп. 1-4, отличающийся тем, что модификатор вязкости, содержащийся в газообразующей жидкости, добавляемой на стадии (ii), представляет собой амфифильный биополимер, получаемый из целлюлозы, выбираемый из метилцеллюлозы, метилгидроксиэтилцеллюлозы и гидроксипропилметилцеллюлозы.

6. Способ по любому из пп. 1-5, отличающийся тем, что цементный раствор стадии (i) дополнительно содержит минеральную добавку, у которой значение D50 частиц составляет от 0,1 мкм до 4 мм.

7. Способ по любому из пп. 1-6, отличающийся тем, что цементный раствор стадии (i) дополнительно содержит волокна полипропилена с длиной 6 мм или 12 мм и диаметром 18 мкм.

8. Способ по любому из пп. 1-5, отличающийся тем, что цементный раствор стадии (i) получается путем сначала смешивания заранее приготовленной смеси цемента и ультратонких частиц, а затем добавления водопоглощающей добавки, хлорида марганца и воды.

9. Способ по п. 6, отличающийся тем, что цементный раствор стадии (i) получается путем сначала смешивания заранее приготовленной смеси цемента, ультратонких частиц и минеральной добавки, а затем добавления водопоглощающей добавки, хлорида марганца и воды.

10. Способ по любому из пп. 1-9, отличающийся тем, что газообразующую жидкость на стадии (ii) добавляют к цементному раствору по меньшей мере через две точки добавления, и предпочтительно добавление представляет собой введение.

11. Способ по любому из пп. 1-10, отличающийся тем, что основание, используемое на стадии (iii), является стеной.

12. Основание, покрытое способом по любому из пп. 1-11 по меньшей мере одним слоем минеральной пены, причем толщина упомянутого одного слоя составляет от 5 до 15 см.

13. Применение основания, покрытого по п. 12, для тепло- или звукоизоляции.

14. Устройство для непрерывного производства минеральной пены в соответствии со способом по любому из пп. 1-11, содержащее канал (4), который содержит первую секцию канала (9), выполненную с возможностью транспортировки вспенивающейся густой суспензии, с длиной L1 и диаметром D1, начинающуюся от точки добавления (5) газообразующей жидкости и заканчивающуюся соединением со второй секцией канала (10), которая является выходом устройства,

в котором L1 составляет 2-20 м, D1 составляет 5-25 мм и отношение L1/D1 составляет 100-1500.

15. Устройство по п. 14, отличающееся тем, что в нем нет никакого статического смесителя после точки добавления (5).

16. Устройство по п. 14 или 15, отличающееся тем, что дополнительно содержит устройство для множества введений, расположенное в точке добавления (5) между первым каналом (4) и вторым каналом (8) и выполненное с возможностью добавления газообразующей жидкости.

| Токарный резец | 1924 |

|

SU2016A1 |

| ВОДНАЯ АЛЮМИНИЕВАЯ ПАСТА | 1997 |

|

RU2138458C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ИЗОЛЯЦИОННЫЙ МИНЕРАЛЬНЫЙ ПЕНОМАТЕРИАЛ | 2013 |

|

RU2627780C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| Резцедержавки для нарезки внутренней резьбы | 1931 |

|

SU29327A1 |

Авторы

Даты

2023-01-26—Публикация

2018-11-08—Подача