Изобретение относится к санитарной очистке воздуха от пыли и микроорганизмов, очистке технологических и вентиляционных газов и может быть использована в медицинских учреждениях, а также в других отраслях народного хозяйства, где необходима очистка газов от пыли и микроорганизмов.

Известна установка для очистки газов от пыли (см. патент США №4072477 М.Кл. В03С 3/01, 1978), включающая корпус, систему зарядных электродов для очищенного газа, систему зарядных электродов для фильтрующего материла, циклон для отделения тяжелых частиц и рукавный фильтр для очистки от мелких фракций пыли. Отделение пыли в установке производится за счет того, что витающие заряженные частицы фильтрующего материала и пыли, заряженные разноименно, притягиваются друг к другу электростатическими силами.

Недостатком этой установки является то, что поток газов необходимо очищать в циклоне, где улавливается крупная пыль, а затем в рукавном фильтре для очистки от мелких фракций пыли, при этом частицы пыли, скоагулировавшиеся на частицах фильтровального материала, могут отделиться от последних ввиду незначительной силы сцепления.

Известен также инерционно-электростатический пылеконцентратор (А.С. СССР №559726, М.Кл. В03С 3/14, Инерционно-электростатический пылеконцентратор / Ю.А. Долбня, М.Я. Процайло. Заявл. 12.03.1975; Опубл. 30.05.1977, бюл. №20), включающий корпус с расположенным в нем завихрителем с рассекателями, лопатками и патрубки ввода очищаемого газа, вывода очищенного газа и вывода концентрата, причем корпус снабжен дополнительными лопатками, расположенными между лопатками завихрителя. Завихритель подключен к одному из полюсов высоковольтного источника тока и является коронирующим электродом, а корпус с лопатками - к другому и является осадительным электродом. Кроме того, дополнительные лопатки выполнены в виде клина, причем зазор между вершиной клина и рассекателями завихрителя равен межэлектродному расстоянию.

Очищаемый газ, проходя через каналы между лопатками, закручивается, и крупные частицы пыли за счет инерционных сил отбрасываются к стенкам корпуса, одновременно все частицы пыли проходят через каналы между лопатками-электродами, заряжаются в электрическом поле коронирующего разряда и под действием электростатической силы тоже устремляются к корпусу. Использование описанного устройства позволяет повышать эффективность очистки газов при работе в качестве предвключенной ступени перед электрофильтром, но требует установки дополнительного дутьевого вентилятора для создания необходимой скорости газового потока и больших трудозатрат на очистку осадительных электродов.

Известен также электрофильтр, (Патент РФ на полезную модель №163132, М.Кл. В 03С 3/14. Электрофильтр // Коноваленко А.И., Порсев Е.Г. – Заявл. 09.12.2015, Опубл.10.07.2016; Бюл.№19) включающий цилиндрический корпус с завихрителем, патрубки для ввода и вывода газа, патрубок для вывода концентрата пыли, коронирующие и осадительные электроды, бункер и высоковольтный источник электропитания, кроме того корпус выполнен вертикальным с нижней конической частью, завихритель выполнен в виде четного количества электропроводных лопаток-пластин, установленных внутри корпуса в верхней его части параллельно оси и ориентированных по спиральным направлениям, причем лопатки-пластины являются электродами, а коронирующими поверхностями служат их заточенные ребра, обращенные к центральной оси спирали - оси корпуса, входные патрубки размещены между лопатками-пластинами и врезаны тангенциально в корпус, электроды соединены с полюсами источника электропитания попарно-параллельно, коаксиально с корпусом в конической его части расположен выходной патрубок для пыли, сопряженный с бункером, имеющий шлюзовой затвор, а в верхний части корпуса выполнен выходной патрубок для очищенного газа, причем выходной патрубок опущен в корпус до уровня сопряжения конической части корпуса с цилиндрической. Электрофильтр принят за прототип.

Электрофильтр позволяет вести глубокую очистку запыленного газа от крупных и мелких пылевых частиц, но требует для работы в медицинских учреждениях дополнительной фильтрации воздуха в связи с низкой скоростью витания спор патогенных грибов и коронавирусов (см. табл.)

Таблица

Сравнительные характеристики промышленной пыли, спор патогенных грибов и коронавирусов

торфа

Fusarium

Alternaria

Penicillium

Bipolaris

- длина

- диаметр

- форма тела

100000

19000

29-36

Шар

1,5 – 7,5

Шар

2-3

Эллипсоид

6,0-8,5

Цилиндр

70-165

Шар

белок

белок

белок

диэлектрическая

проницаемость

Кроме того, электрофильтр - прототип имеет низкую надежность стерилизации патогенов в связи с высокой выживаемостью спор и вирусов в сухом состоянии.

Задача настоящего изобретения - упрощение технологической схемы, повышение надежности работы и производительности электрофильтров проточного типа для очистки воздуха в медицинских учреждениях.

Применение предлагаемой конструкции позволит повысить надежность процесса очистки и производительность, упростить технологию очистки воздуха тем, что электрофильтр для очистки газов содержит вертикальный цилиндрический корпус, систему зарядных электродов, выполненных из лопаток-пластин, имеющих осадительную гладкую и коронирующую заостренную поверхности, соединенных с полюсами источника электропитания поочередно и расположенных внутри корпуса в верхней его части, параллельно оси, при этом электроды ориентированы по спиральным направлениям и коронирующими поверхностями служат заточенные ребра лопаток-пластин, обращенных к центру оси спирали, входные патрубки размещены между пластинами электродов и врезаны тангенциально в корпус, а коаксильно с последним расположены: в нижней воронкообразной части корпуса выходной патрубок для пыли, а в верхней его части - выходной патрубок для чистого газа, бункер емкостного типа выполнен герметичным в нижней его части и содержит входной и выходной патрубки для подачи дезинфицирующего раствора. Указанная конструкция является новой в заявленной совокупности признаков. Бункер оросительного типа содержит дополнительно форсунку на конце входного патрубка для распыления дезинфицирующего раствора в объёме бункера.

Размещение входных и выходных патрубков, а также и форсунки для дезинфицирующего раствора в бункере известно, например, в скрубберах, но в данной совокупности перечисленные признаки проявляют новые свойства, заключающиеся:

а) в сложении эффектов очистки воздуха электрофильтром и скруббером и непрерывности работы электрофильтра (при отсутствии необходимости в очистке электродов и бункера);

б) в обеспечении стерилизации спор патогенных грибов и коронавирусов с помощью частичного выжигания спор и коронавирусов при сгущении силовых линий электрического поля в телах спор и коронавирусов и выделении теплоты при прохождении электрического тока по ним и окончательной стерилизации с помощью дезинфицирующего раствора.

У заявленного технического решения появляются свойства, не равные сумме известных свойств:

а) частицы пыли заряжаются в каждом межэлектродном промежутке зарядом своего знака (соответствующего знаку потока заряженных частиц в коронном разряде и его коронирующего электрода), а попадая затем в кольцевой поток внутри корпуса, слипаются, увеличивая инерционные силы и эффективность пылеотделения;

б) силы электрического ветра направлены согласно с силами газового потока, что увеличивает скорость потока и эффективность пылеотделения;

в) частицы пыли после слипания теряют электрический заряд (притянувшиеся друг к другу частицы заряжены разноименно до слипания) и не налипают на стенки корпуса, что обеспечивает непрерывность работы и повышение производительности;

г) упрощение технологической схемы достигается исключением из нее дополнительного нагнетателя, так как электрофильтр сам обеспечивает необходимый напор для продвижения воздуха через его конструкцию за счет «электрического ветра»;

д) повышение надежности работы электрофильтра достигается исключением возможности короткого замыкания коронирующих электродов на корпус через налипшую пыль - пыль отводится из зоны коронного разряда в бункер автоматически силами гравитации и при отключении электрофильтра от источника электропитания осаждение пыли на корпус не происходит;

е) упрощение конструкции электрофильтров прямоточной схемы достигается тем, что лопатки-пластины унифицированы и имеют простую форму, а цилиндрический корпус изнутри гладкий и не имеет никаких технологических особенностей;

ж) главная особенность заявляемой конструкции - это использование сложения сил электростатического притяжения разноименно заряженных частиц пыли друг к другу, сил гравитации, воздействующих на агломерированные частицы с нейтральным зарядом (скорость витания у них должна быть значительно больше, чем у частиц до слипания, а значит и скорость осаждения, соответственно, больше), и центробежных сил, отбрасывающих тяжелые агломерированные частицы к стенкам корпуса в закрученном потоке газа (эффект циклона-пылеотделителя), а также нейтрализация заряда частиц после агломерирования, что обеспечивает свободное оседание пыли в бункер без налипания ее на рабочие органы устройства;

з) подача в бункер дезинфицирующего раствора позволяет гарантированно дезинфицировать споры патогенных грибов и короновирусы и выводить их в канализацию уже в безопасном состоянии.

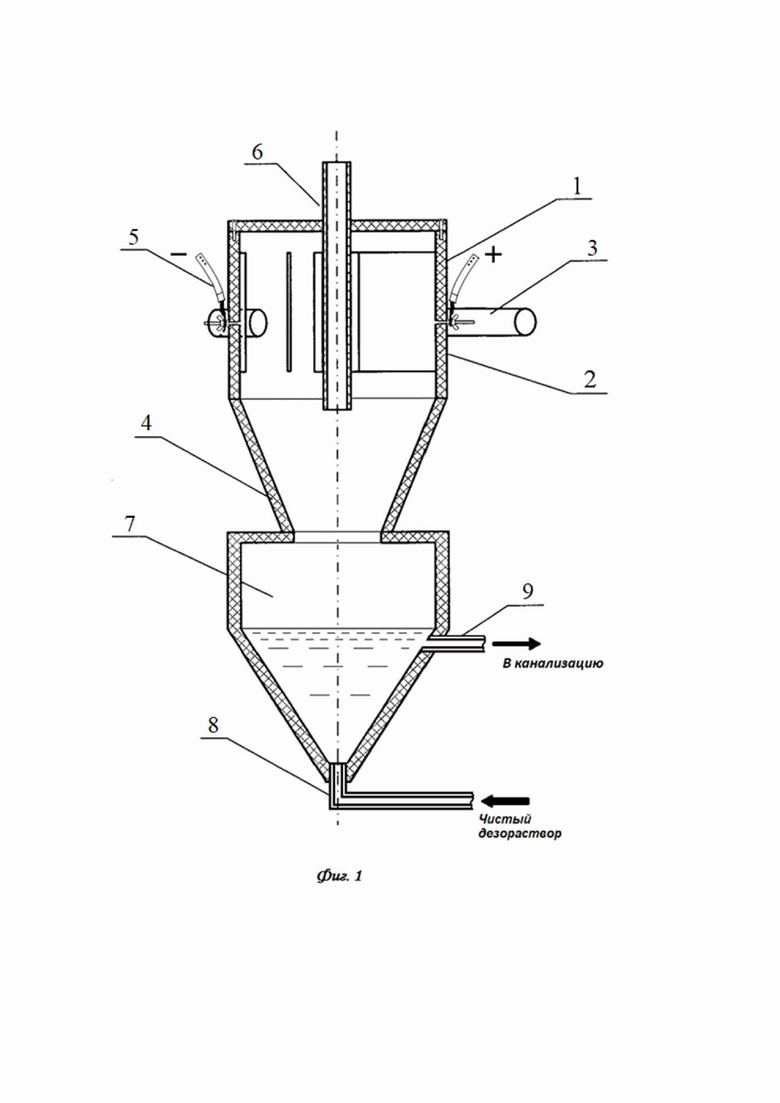

На фиг. 1 представлен электрофильтр - разрез в вертикальной плоскости с емкостным бункером заполненным дезинфицирующим раствором, на фиг. 2 электрофильтр - разрез в вертикальной плоскости с бункером – оросительной камерой.

Электрофильтр включает корпус 1 выполнен вертикальным с нижней конической частью, завихритель выполнен в виде четного количества электропроводных лопаток-пластин 2, имеющих осадительную гладкую поверхность и коронирующую заостренную поверхность, установленных внутри корпуса в верхней его части параллельно оси и ориентированных по спиральным направлениям, причем лопатки-пластины являются электродами - коронирующими поверхностями служат заточенные ребра пластин, обращенные к центральной оси спирали - оси корпуса, входные патрубки 3 размещены между пластинами электродов и врезаны тангенциально в корпус, выходной патрубок для пыли 4 выполнен в виде конуса, обращенного вершиной вниз и присоединен к нижней части корпуса, клеммы электродов соединены с источником электропитания посредством проводов 5, причем соединение проводов с источником электропитания осуществлено попарно-параллельно. Патрубок для выхода чистого воздуха 6 расположен коаксиально с корпусом, примыкая к верхней его части, причем опущен в корпус до уровня сопряжения конической части корпуса с цилиндрической. Вывод пыли и шлама, из устройства производится из бункера 7, подача дезораствора производится через штуцер 8, через штуцер 9 и трубопровод происходит слив в канализацию. В электрофильтре второго типа дезинфекция спор и коронавирусов осуществляется дезораствором, распыляемым из форсунки 10, встроенной, например, по оси бункера в верхней его части.

Электрофильтр работает следующим образом. Включают источник электропитания, при этом на электроды 2 по проводам 5 подается высокое электрическое напряжение, и в зазорах между коронирующими поверхностями и осадительными возникают коронные разряды, которые рождают «электрический ветер». В силу того, что пластины расположены по спиральным направлениям, потоки заряженного воздуха между различными разрядными промежутками вытесняются ближе к центральной оси цилиндра - корпуса 1, складываются и образуют кольцевой поток воздуха. Затем через входные патрубки 3 подают запыленный воздух в разрядные промежутки, при этом частицы пыли и патогенные микроорганизмы заряжаются в каждом промежутке своим знаком («+» или «-»), а попадая затем в кольцевой поток, слипаются, образуют более крупные частицы и оседают в нижнюю часть цилиндра, выходной патрубок 4 и бункер 7, где осуществляется дезинфекция либо в объёмном бункере, либо в оросительном бункере, откуда споры патогенных грибов и коронавирусы в безопасном состоянии выводятся через сливные патрубки в канализацию, чистый воздух выходит в патрубок 6, который опущен в корпус до уровня сопряжения конической части корпуса с цилиндрической.

Применение предлагаемого электрофильтра позволит: повысить производительность за счет уменьшения аэродинамического сопротивления, при сложении «электрического ветра» с напором нагнетателя (при его использовании), и за счет того, что устраняется цикличность работы, так как отпадает необходимость в очистке фильтрующего материала, роль которого выполняет сама пыль; упростить технологическую схему за счет исключения из схемы специального нагнетателя; повысить надежность работы электрофильтра за счет исключения возможности электрического замыкания разрядного промежутка; повысить надёжность процесса очистки воздуха от спор патогенных грибов и коронавирусов в медицинских учреждениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОФИЛЬТР | 2022 |

|

RU2806048C1 |

| ЭЛЕКТРОФИЛЬТР | 2022 |

|

RU2809402C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ОЧИСТКИ ВЫТЯЖНОГО ВОЗДУХА | 2009 |

|

RU2417821C1 |

| Электрофильтр | 1991 |

|

SU1824240A1 |

| ЦИКЛОН | 2009 |

|

RU2426600C1 |

| Электроциклон | 1983 |

|

SU1111822A1 |

| Центробежный трубчатый электрофильтр | 1982 |

|

SU1063437A1 |

| ЭЛЕКТРОФИЛЬТР | 2001 |

|

RU2189866C1 |

| Инерционно-электростатический пылеконцентратор | 1975 |

|

SU559726A1 |

| ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА | 1991 |

|

RU2006294C1 |

Изобретение относится к очистке газов от пыли и микроорганизмов. Устройство включает цилиндрический корпус с завихрителем, патрубки для ввода и вывода газа, патрубок для вывода концентрата пыли, коронирующие и осадительные электроды, бункер. Корпус выполнен вертикальным с нижней конической частью, завихритель выполнен в виде чётного количества электропроводных лопаток-пластин, установленных внутри корпуса в верхней его части параллельно оси и ориентированных по спиральным направлениям. Лопатки-пластины являются осадительными электродами, а коронирующими поверхностями служат их заточенные рёбра, обращённые к центральной оси спирали – оси корпуса. Входные патрубки размещены между лопатками-пластинами и врезаны тангенциально в корпус, электроды соединены с полюсами источника электропитания попарно-параллельно. Коаксиально с корпусом в конической его части расположен выходной патрубок для пыли, сопряжённый с бункером. В верхней части корпуса выполнен выходной патрубок для очищенного воздуха. Выходной патрубок опущен в корпус до уровня сопряжения конической части корпуса с цилиндрической. Бункер выполнен герметичным в нижней его части и снабжен штуцером для соединения с гидравлической системой смыва пыли в канализацию. Система смыва пыли имеет второй патрубок, соединённый с полостью бункера для обеспечения циркуляции дезинфицирующего раствора. Упрощается конструкция и технологическая схема, повышается надежность. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Электрофильтр, включающий цилиндрический корпус с завихрителем, патрубки для ввода и вывода газа, патрубок для вывода концентрата пыли, коронирующие и осадительные электроды, бункер и высоковольтный источник электропитания, причём корпус выполнен вертикальным с нижней конической частью, завихритель выполнен в виде чётного количества электропроводных лопаток-пластин, установленных внутри корпуса в верхней его части параллельно оси и ориентированных по спиральным направлениям, причём лопатки-пластины являются осадительными электродами, а коронирующими поверхностями служат их заточенные рёбра, обращённые к центральной оси спирали – оси корпуса, входные патрубки размещены между лопатками-пластинами и врезаны тангенциально в корпус, электроды соединены с полюсами источника электропитания попарно-параллельно, коаксиально с корпусом в конической его части расположен выходной патрубок для пыли, сопряжённый с бункером, а в верхней части корпуса выполнен выходной патрубок для очищенного воздуха, причём выходной патрубок опущен в корпус до уровня сопряжения конической части корпуса с цилиндрической, отличающийся тем, что бункер выполнен герметичным в нижней его части, бункер снабжен штуцером для соединения с гидравлической системой смыва пыли в канализацию, гидравлическая система смыва пыли имеет второй патрубок, соединённый с полостью бункера для обеспечения циркуляции дезинфицирующего раствора.

2. Электрофильтр по п.1, отличающийся тем, что в бункере патрубок для раствора имеет на конце форсунку для разбрызгивания дезинфицирующего раствора.

| 0 |

|

SU163132A1 | |

| Способ удаления пыли из электрофильтров при производстве фосфора | 1981 |

|

SU945066A1 |

| Электрофильтр | 1985 |

|

SU1278031A2 |

| Скруббер | 1987 |

|

SU1457970A1 |

| Электрофильтр | 1978 |

|

SU780892A1 |

| RU 2000148 C1, 07.09.1993 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2023-02-14—Публикация

2022-01-28—Подача