Изобретение относится к сельскохозяйственному машиностроению, в частности к установкам для приготовления органоминеральных (гуминовых), в виде растворов и суспензий с различным соотношением действующих питательных веществ, и может быть использовано в сельскохозяйственном производстве.

Изобретение позволяет сократить время и улучшить качество очистки приготовления органоминеральных (гуминовых), в виде растворов и суспензий.

Известен растворный узел для приготовления жидких органических комплексных удобрений, содержащий реакторную емкость, связанную трубопроводной системой с накопительными емкостями воды и готового раствора, теплогенератор и насосное оборудование. Растворный узел снабжен дополнительным нагревательным устройством, выполненным в виде теплообменника. Технический результат достигается тем, что в растворном узле для приготовления жидких комплексных удобрений, реакторную емкость, связанную трубопроводной системой с накопительными емкостями воды и готового продукта, теплогенератор и насосное оборудование, согласно изобретению он снабжен дополнительным нагревательным устройством, реакторная емкость снабжена пасположенным в верхней части фильтровальным бункером, выполненным в виде перфорированной емкости с матерчатым фильтром, и насос нагревательного контура, расположенного между дополнительным устройством и теплогенератором. [Патент РФ №2710195, МПК B01F 1/00].

Недостатком известного изобретения являются:

- использование тканевого из капроновой сетки мешка в качестве матерчатого фильтра в перфорированном фильтровальном бункере, при перемешивании в котором происходит заиливание частицами концентрата удобрения неперфорированных частей бункера а также низкой скорости растворения из-за ограниченной перфорацией пропускной способности фильтровального бункера.

Известен растворный узел, технический результат в котором достигается наличием устройства управления и накопительной емкости воды, связанной с реакторной емкостью через насос подачи воды и насос, выполненный с возможностью создания ударов в вакуумной среде, при этом реакторная емкость соединена со станцией фильтрации, включающей по меньшей мере одну колбу-фильтр и связанной с по меньшей мере одной накопительной емкостью готового продукта, при этом реакторная емкость соединена с загрузочным бункером, насосом выдачи и дизельным теплообменником. В состав станции фильтрации входит: коническая емкость объемом три кубических метра, изготовленная из пластика (ПНД), насос высокого давления 6 атм, производительность 10 т/час из нержавеющей стали, фильтр мешочный 500 микрон, фильтр мешочный 250 микрон, датчик превышения давления, трубопроводы, краны. [Патент РФ 2686149, МПК B01F 1/00].

Недостатками известного устройства являются:

- устройство усложнено конструктивно из-за создания для растворения высокого давления и энергозатратно, т.к мощность перекачивающего насоса 15 кВт;

- для работы устройства требуются беспрецедентные меры безопасности из-за горючести и взрывоопасности используемого водонагревателе дизельного топлива;

- слишком малая площадь ячеек (500 мкр.) и используемый материал мешочного фильтра способствует его быстрому периодическому засорению и трудоемкому восстановлению его пропускной способности.

Задачей настоящего изобретения является упрощение конструкции растворного узла линии при минимальных затратах, уменьшение времени приготовления раствора при сохранении его качественных показателей.

Технический результат достигается тем, что в технологической линии для производства органоминеральных удобрений, содержащей смесительную емкость с фильтром смесителем, с подведенным к ней трубопроводом от сетевого водопровода, подсоединенным к проточному водонагревателю, нагревающему проходящую из водопровода в фильтр смеситель воду до температуры 30°С, отводящим трубопроводом, емкостями для хранения готового продукта и насосами для циркуляции раствора в системе и выгрузки готового продукта в тару, растворение сухого концентрата происходит порционно в фильтре-смесителе, конструктивно выполненном в виде цилиндра с сегментно симметрично расположенными в стенках по периметру прямоугольными отверстиями, закрытыми металлической сеткой из нержавеющей стали с заданным шагом ячейки 400 мкр., закрытым снизу заглушкой из металлической сетки такого же материала и шага ячейки, что обеспечивает сокращение времени растворения за счет максимального увеличения пропускной способности прохождения через фильтр-смеситель получаемого раствора, с сохранением качества раствора путем полного растворения помещенной в фильтре-смесителе сухой дозы концентрата, циркуляцией получаемого раствора через фильтр-смеситель со дна смесительной емкости до полного растворения помещенной в него порции концентрата, и предотвращением засорения сетки фильтра-смесителя путем обратной промывки наружной его части циркулирующим раствором с помощью форсунок, расположенных напротив сегментных, закрытых сеткой отверстий и дна, на отводе трубопровода, подводящего раствор со дна смесительной емкости в фильтр-смеситель.

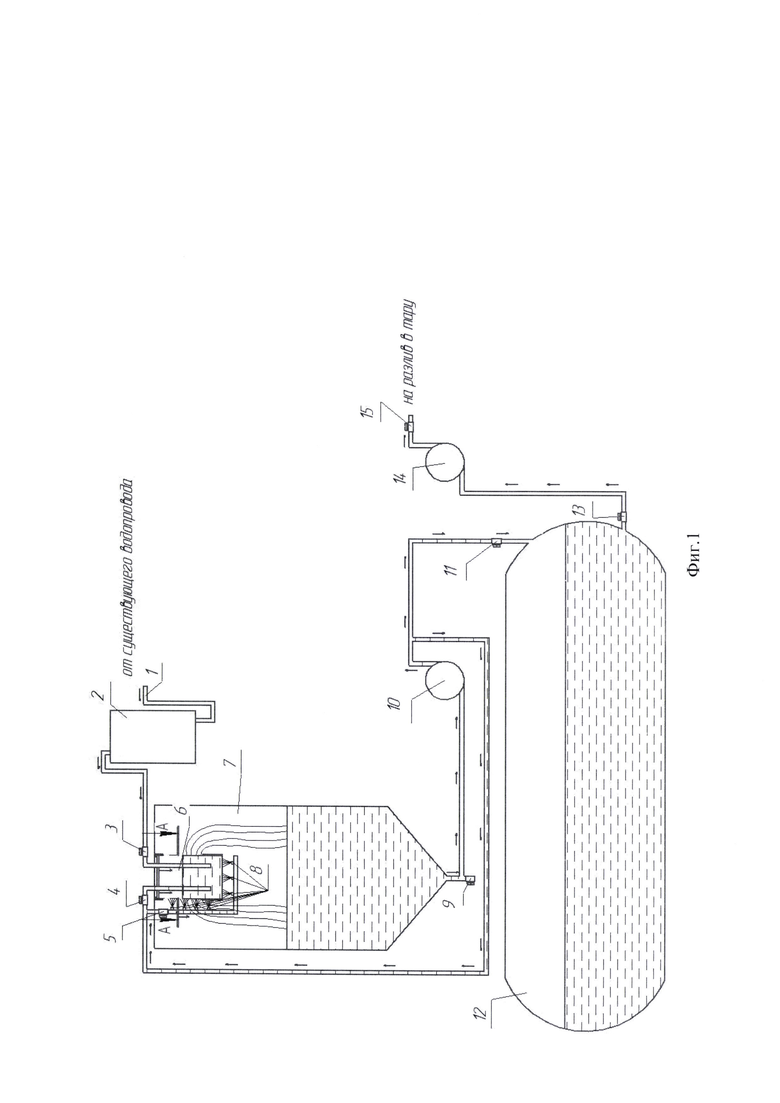

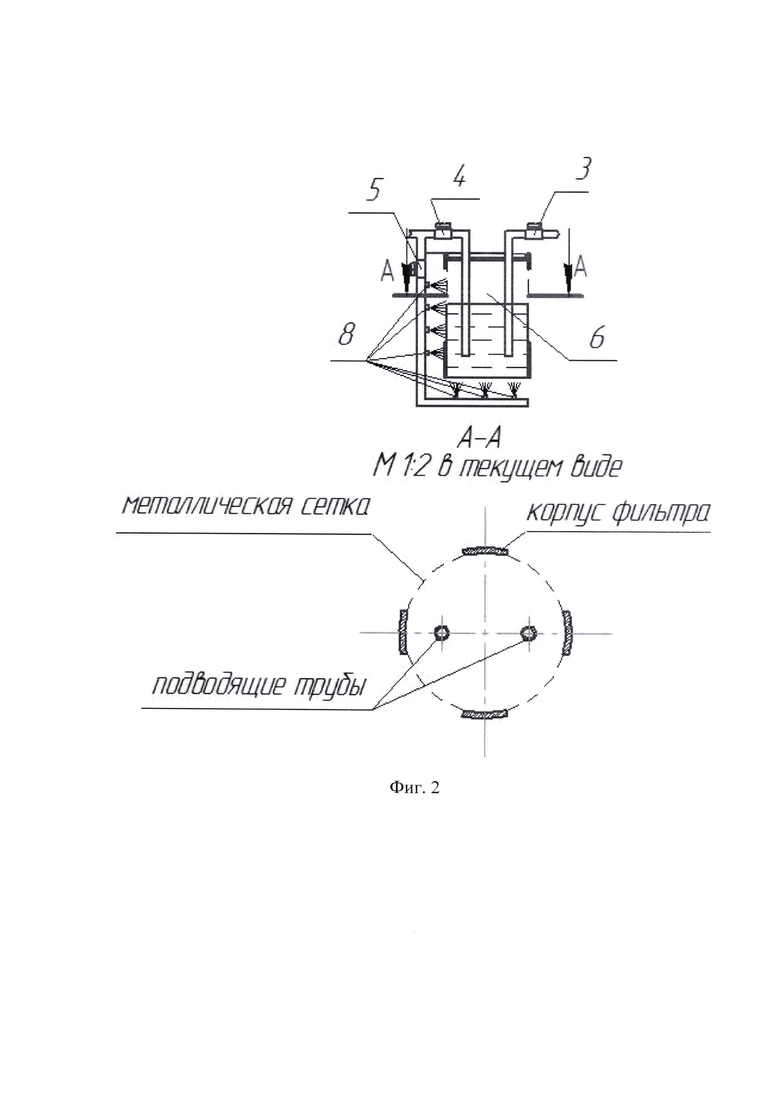

Устройство технологической линии для производства органоминеральных удобрений поясняется фиг. 1, конструкция фильтра-смесителя фиг. 2.

Технологическая линия для производства органоминеральных удобрений (Фиг. 1) содержит трубопровод 1, присоединенный к водопроводной сети, электрический проточный водонагреватель 2, вентиль подачи воды от водонагревателя 3, вентиль подачи возвратного раствора из смесительной емкости 4, вентиль подачи возвратного раствора на форсунки 5, фильтр-смеситель 6, смесительную емкость 7, форсунки регенерации пропускной способности сеток фильтра-смесителя 8, вентиль слива нерастворимого осадка из смесительной емкости 9, центробежный насос 10, вентиль подачи раствора в накопительную емкость 11, центробежный насос 12, вентиль подачи раствора на выгрузку в тарные емкости 13, накопительная емкость 14, вентиль подачи раствора из накопительной емкости 15 на выгрузку.

Фильтр-смеситель (Фиг. 2) конструктивно выполнен в виде цилиндра с прорезанными в боковых стенах прямоугольными отверстиями, закрытыми металлической сеткой из нержавеющей стали шагом ячейки 400 мкр., закрытым снизу заглушкой из металлической сетки такого же материала и шага ячейки. По центру конструкции равноудаленно от центра закреплю концы подводящих трубопроводов подающего подогретую воду из системы и возвратную из смесительной емкости.

Принцип действия технологической линии для производства органоминеральных удобрений следующий (Фиг. 1): в фильтр-смеситель 6 дозатором загружается четвертая часть требуемого по регламенту сухого гумата, автоматически подается напряжение питания на водонагреватель 2, на котором предварительно регулятором (на поясняющих рисунках не представлен) выставляется требуемая температура +30°С. Открывается вентиль подачи воды от водонагревателя 3 и начинается процесс растворения сухого гумата с одновременным заполнением необходимого уровня смесительной емкости 7. После достижения уровня заполнения смесительной емкости, согласно регламенту, подача подогретой воды из системы прекращается, водонагреватель отключается. Вентиль подачи воды от нагревателя 3 закрывается и открывается вентиль возвратного раствора из смесительной емкости 4. Система управления линией (на поясняющих рисунках не представлена) включается центробежный насос 10, который подает в фильтр-смеситель возвратный раствор из смесительной емкости, обеспечивая процесс растворения сухого гумата и насыщения раствора. Остальные три части порции сухого гумата постепенно вводятся в фильтр-смеситель по мере растворения предыдущей части в процессе внутреннего перемешивания раствора. Для регенерации пропускной способности сетчатого элемента фильтра-смесителя открывается вентиль 5 подачи возвратного раствора на форсунки. По окончанию растворения всех четырех частей требуемого количества сухого гумата вентиль 5 подачи возвратного раствора закрывается и открывается вентиль 11 выгрузки готового раствора гумата в накопительную емкость 12. После полной выгрузки раствора из смесительной емкости центробежный насос 10 отключается. Для выгрузки раствора гумата из накопительной емкости в тару открывается вентиль 13 для выгрузки раствора гумата из накопительной емкости и включается центробежный насос 14. В подготовленную тару вентилем 15 производится дозированный разлив раствора гумата. После завершения разлива раствора гумата центробежный насос 14 отключается.

Предлагаемая технологическая линии для производства органоминеральных удобрений позволяет ускорить процесс приготовления раствора жидкого удобрения с сохранением качественных показателей и снизить энергопотребление этого процесса, что обеспечивает энергосбережение и позволяет сократить время и улучшить качество приготовления органоминеральных (гуминовых) удобрений, в виде растворов и суспензий.

Изобретение относится к сельскому хозяйству. Технологическая линия для производства органоминеральных удобрений характеризуется тем, что содержит смесительную емкость с фильтром-смесителем, с подведенным к ней трубопроводом от сетевого водопровода, подсоединенным к проточному водонагревателю, нагревающему проходящую из водопровода в фильтр-смеситель воду до температуры 30°С, отводящим трубопроводом, емкостями для хранения готового продукта и насосами для циркуляции раствора в системе и выгрузки готового продукта в тару, причем растворение сухого концентрата происходит порционно в фильтре-смесителе, выполненном в виде цилиндра с сегментно симметрично расположенными в стенках по периметру прямоугольными отверстиями, закрытыми металлической сеткой из нержавеющей стали с заданным шагом ячейки 400 мкм, закрытым снизу заглушкой из металлической сетки такого же материала и шага ячейки, что обеспечивает сокращение времени растворения за счет максимального увеличения пропускной способности прохождения через фильтр-смеситель получаемого раствора, с сохранением качества раствора путем полного растворения помещенной в фильтре-смесителе сухой дозы концентрата, циркуляцией получаемого раствора через фильтр-смеситель со дна смесительной емкости до полного растворения помещенной в него порции концентрата и предотвращением засорения сетки фильтра-смесителя путем обратной промывки наружной его части циркулирующим раствором с помощью форсунок, расположенных напротив сегментных, закрытых сеткой отверстий и дна, на отводе трубопровода, подводящего раствор со дна смесительной емкости в фильтр-смеситель. Изобретение позволяет упростить конструкцию растворного узла линии при минимальных затратах, уменьшить время приготовления раствора при сохранении его качественных показателей. 2 ил.

Технологическая линия для производства органоминеральных удобрений, характеризующаяся тем, что содержит смесительную емкость с фильтром-смесителем, с подведенным к ней трубопроводом от сетевого водопровода, подсоединенным к проточному водонагревателю, нагревающему проходящую из водопровода в фильтр-смеситель воду до температуры 30°С, отводящим трубопроводом, емкостями для хранения готового продукта и насосами для циркуляции раствора в системе и выгрузки готового продукта в тару, причем растворение сухого концентрата происходит порционно в фильтре-смесителе, выполненном в виде цилиндра с сегментно симметрично расположенными в стенках по периметру прямоугольными отверстиями, закрытыми металлической сеткой из нержавеющей стали с заданным шагом ячейки 400 мкм, закрытым снизу заглушкой из металлической сетки такого же материала и шага ячейки, что обеспечивает сокращение времени растворения за счет максимального увеличения пропускной способности прохождения через фильтр-смеситель получаемого раствора, с сохранением качества раствора путем полного растворения помещенной в фильтре-смесителе сухой дозы концентрата, циркуляцией получаемого раствора через фильтр-смеситель со дна смесительной емкости до полного растворения помещенной в него порции концентрата и предотвращением засорения сетки фильтра-смесителя путем обратной промывки наружной его части циркулирующим раствором с помощью форсунок, расположенных напротив сегментных, закрытых сеткой отверстий и дна, на отводе трубопровода, подводящего раствор со дна смесительной емкости в фильтр-смеситель.

| Растворный узел для приготовления жидких комплексных удобрений | 2019 |

|

RU2710195C1 |

| US 20040057332 A1, 25.03.2004 | |||

| JP 2011525850 A, 29.09.2011 | |||

| WO 2020028403 A1, 06.02.2020. | |||

Авторы

Даты

2023-02-14—Публикация

2022-02-25—Подача