Устройство для перекрытия трубопровода предназначено для особых условий работы в трубопроводах большого диаметра и трубопроводах агрессивных, коррозионных, токсичных и огнеопасных сред, а также в трубопроводах с высокими давлениями и большими скоростями транспортируемой среды. Для указанной группы трубопроводов ниже используется термин «трубопроводы специального назначения» и сокращение ТСН.

Известны устройства для перекрытия трубопроводов большого диаметра (см. патенты РФ: RU2321793, RU2321794, RU2338953, RU2423639, RU2423640, RU 2717037), содержащие фланцевое соединение, механизм разведения фланцев и запорно-проходной маятник, образованный глухим и кольцевым дисками, закрепленными на подвесном кронштейне. Кронштейн посажен на ось, установленную во фланцах параллельно оси трубопровода, с возможностью движения дисков между фланцами перпендикулярно оси трубопровода. Для перекрытия потока транспортируемой среды глухой диск в его нижнем положении стягивают фланцами. Для пропускания потока глухой диск выводят за фланцы, которые стягивают через кольцевой диск в его нижнем положении. В местах прилегания дисков фланцы оснащены уплотнительными кольцами.

Известные устройства конструктивно просты и надежны, однако применяются после остановки и полного удаления транспортируемой среды из трубопровода, демонтажа крепежных деталей и разведения фланцев. Процесс перекрытия характеризуется длительными и трудоемкими ручными работы.

Кроме того, в известных устройствах рабочие положения глухого и кольцевого дисков не совпадают с положением равновесия запорно-проходного маятника, что требует его перемещения и фиксации в неустойчивых положениях до сведения фланцев. В трубопроводах большого диаметра масса запорно-проходного маятника может составлять сотни килограммов, поэтому операция перемещения и фиксации запорно-проходного маятника является травмоопасной.

Известно устройство для перекрытия трубопровода (УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА. RU2307282. МПК F16L 55/00. Приоритет: 27.01.2006 г.), содержащее фланцевое соединение, механизм разведения фланцев, запорный маятник и проходной маятник. Запорный маятник образован глухим диском, жестко закрепленным на подвесном кронштейне. Проходной маятник образован кольцевым диском, жестко закрепленным на другом подвесном кронштейне. Кронштейны посажены на ось, установленную во фланцах параллельно оси трубопровода, с возможностью движения дисков между фланцами перпендикулярно оси трубопровода. Для перекрытия потока транспортируемой среды глухой диск в его нижнем положении стягивают фланцами. Для пропускания потока глухой диск выводят за фланцы, между фланцами вводят кольцевой диск и в его нижнем положении стягивают фланцами. В местах прилегания дисков фланцы оснащены уплотнительными кольцами.

В последнем устройстве рабочие положения глухого и кольцевого дисков совпадают с положениями равновесия маятников, а масса каждого из двух маятников существенно меньше, чем масса запорно-проходного маятника. Операции перемещения и фиксации маятников здесь менее травмоопасны, но устройству присущи прочие недостатки группы аналогов.

В качестве прототипа принят поворотный клапан (KLAPPVENTIL. DE1053262B. МПК F16K1/20. Приоритет: 06.09. 1957 г.), содержащий герметичный корпус, запорный маятник, седло запорного маятника, соединительное звено с двумя шарнирами и шпиндель с ручным или механическим приводом. Корпус оснащен соосными соединительными фланцами под подводимые участки трубопровода. Запорный маятник образован глухим диском, жестко закрепленном на одном плече двуплечего рычага. Седло закреплено в корпусе соосно фланцам. Двуплечий рычаг посажен на ось, установленную в корпусе перпендикулярно оси трубопровода, с возможностью движения запорного маятника вдоль оси трубопровода до посадки в седло. Шпиндель установлен на внешней стороне корпуса. Цилиндрический хвостовик шпинделя введен в корпус через сальниковое уплотнение. Второе плечо двуплечего рычага и хвостовик шпинделя соединены рычагом с двумя шарнирами. Механизм клапана поворачивает запорный диск на угол, превышающий 90°.

Известный поворотный клапан обеспечивает перекрытие и открытие трубопровода без остановки и удаления транспортируемой среды, без демонтажа крепежных деталей и без разведения фланцев. Процесс перекрытия не требует слесарных работ, а его длительность не превышает нескольких минут.

Известный поворотный клапан не приспособлен для работы в ТСН ввиду следующих недостатков:

- большая масса (несколько сот кг) запорного диска, его поворот на угол, превышающий 90° и удержание над потоком транспортируемой среды определяют громоздкий механизм поворотного клапана и большую мощность привода в трубопроводах большого диаметра;

- в открытом состояние механизм клапана нагружен силой тяжести запорного диска и силой сопротивления потоку транспортируемой среды, что при большой скорости потока вызывает вибрацию, снижающую надежность трубопровода;

- внутренняя полость корпуса и установленные в ней детали оказывают существенное сопротивление потоку транспортируемой среды, что приводит к росту энергопотребления в трубопроводе.

Указанные недостатки не позволяют применить прототип для снижения длительности и трудоемкости процесса перекрытия ТСН.

Задача, решаемая изобретением – создать надежное устройство для перекрытия трубопровода с малой длительностью процесса перекрытия и малым сопротивлением потоку транспортируемой среды

Технический результат от использования изобретения – снижение трудоемкости процесса перекрытия, повышение безопасности и надёжности устройства для перекрытия ТСН, снижение энергопотребления в трубопроводе.

Устройство для перекрытия трубопровода содержит герметичный корпус, запорный маятник, седла запорного маятника, механизмы перемещения маятника, шпиндели с ручным и механическим приводом. Корпус оснащен соосными соединительными фланцами под подводимые участки трубопровода. Запорный маятник образован глухим диском, закрепленным на подвесном кронштейне. Седла закреплены в корпусе соосно фланцам. Шпиндели установлены на внешней стороне корпуса. Цилиндрические хвостовики шпинделей введены в корпус через сальниковые уплотнения и связаны с механизмами перемещения запорного маятника.

Для решения поставленной задачи запорный маятник подвешен в корпусе на шарнире Гука, с возможность движения вдоль оси трубопровода до посадки в седло и поперек оси трубопровода до выхода за седла. Одна вилка шарнира Гука жестко соединена с подвесным кронштейном, вторая вилка шарнира Гука жестко соединена с корпусом, оси крестовины шарнира Гука направлены параллельно и перпендикулярно оси трубопровода.

Продольным движением вдоль оси трубопровода глухой диск запорного маятника подводится к седлу и отводится от него. Движением поперек оси трубопровода глухой диск вводится между седлами в проточную часть корпуса и выводится из нее.

Нагрузка на механизмы движения запорного маятника зависит от угла отклонения маятника, который определяется длиной подвесного кронштейна, диаметром глухого диска и диаметром седел. Длиной подвесного кронштейна обеспечены малые углы отклонения запорного маятника, допустимые нагрузки на механизмы перемещения и малые мощности приводов шпинделей.

Подвесной кронштейн выполнен из двух деталей, соединенных с возможностью относительного поворота одной относительно другой.

В продольном движении маятника двойной подвесной кронштейн ведет глухой диск перпендикулярно оси трубопровода в вертикальном положении, что обеспечивает плотное прилегание диска к седлу.

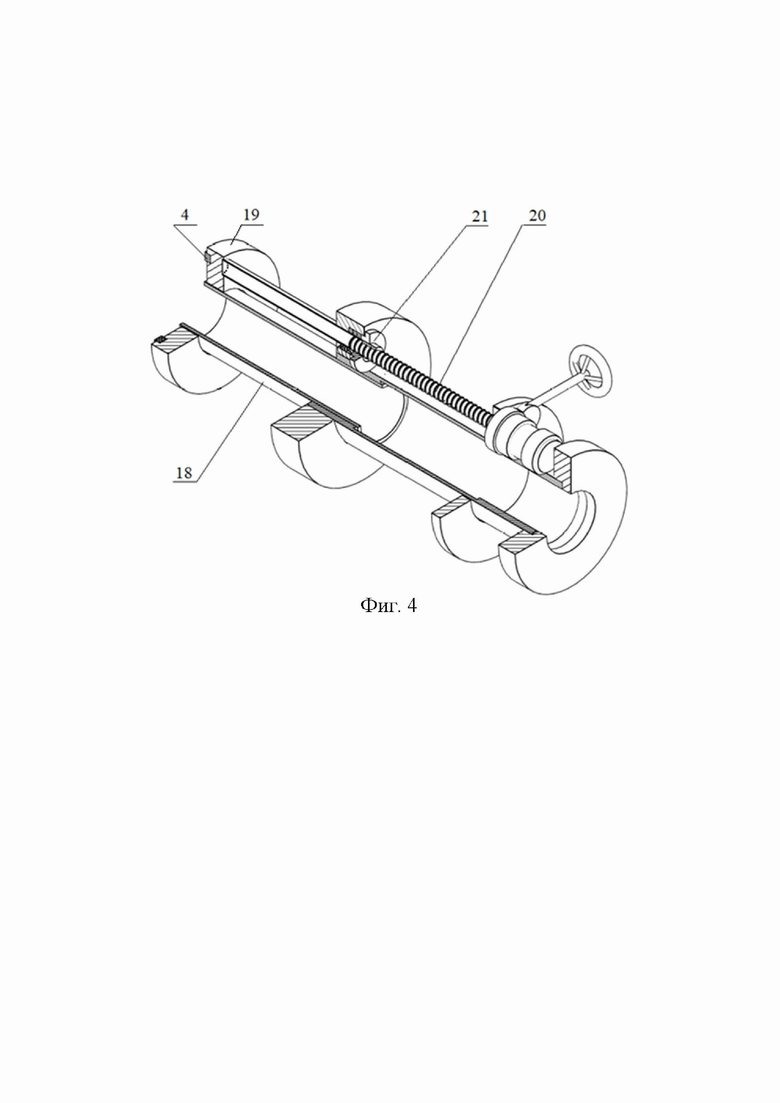

Возможно исполнение устройства для перекрытия трубопровода, оснащенного управляемой телескопической соединительной муфтой, которая соединяет один из фланцев с подведенным участком трубопровода. Выдвижная гильза телескопической муфты соединяет участки трубопровода после вывода запорного маятника из проточной части корпуса за седла. Выдвижная гильза оснащена фланцем, в котором установлено седло. На корпусе муфты установлен шпиндель с ручным и механическим приводом. Хвостовик шпинделя введен в корпус маятникового клапана через сальниковое уплотнение и соединен с фланцем гильзы.

Выдвижная гильза телескопической муфты изолирует поток транспортируемой среды от внутренней полости корпуса и установленных в нем деталей, чем снижает сопротивление потоку, вибрацию и энергопотребление трубопровода. Надежность устройства повышается.

Возможно исполнение устройства для перекрытия трубопровода с механизмами перемещения в виде кулисного механизма с прямолинейно движущейся кулисой, которая ведет маятник за ролик, закрепленный на подвесном кронштейне. Для привода кулисы используется поступательное движение хвостовика шпинделя, что обеспечивает надежность сальникового уплотнения.

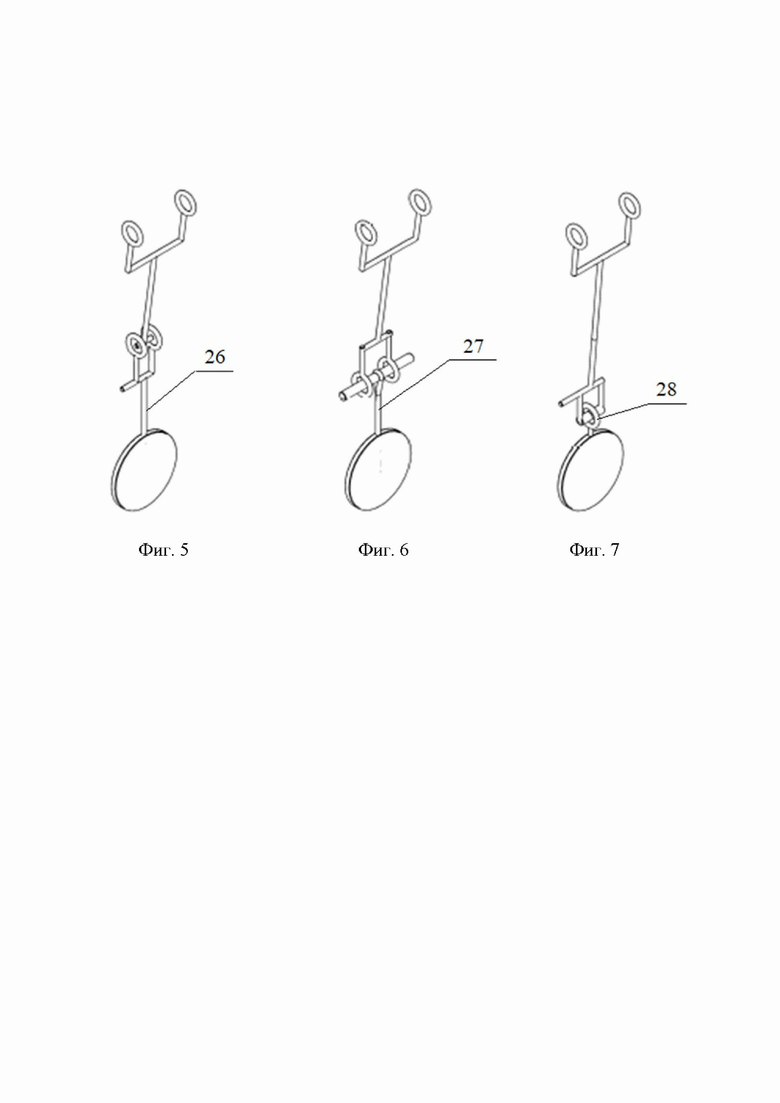

Возможны исполнения устройства для перекрытия трубопровода, в которых нижняя деталь подвесного кронштейна выполнена в виде стержня, гибкой связи, кольца. Указанные элементы придают пространственную подвижность глухому диску, улучшают его прилегание к седлам и обеспечивают герметичность перекрытия.

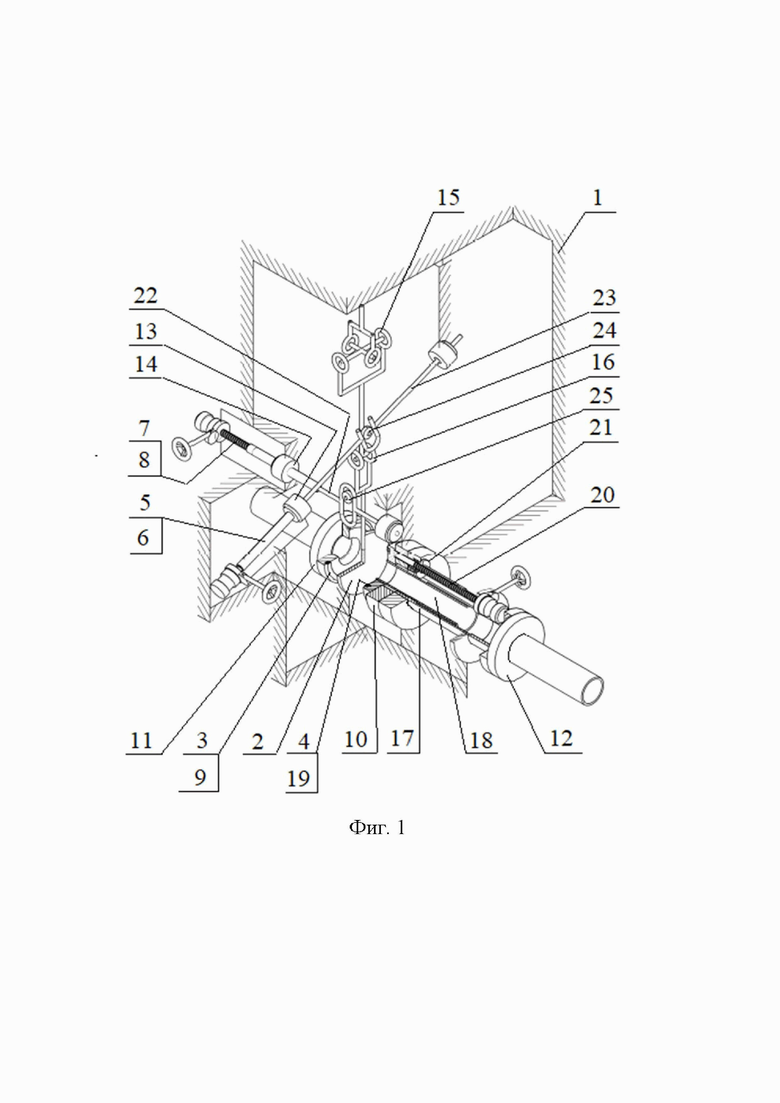

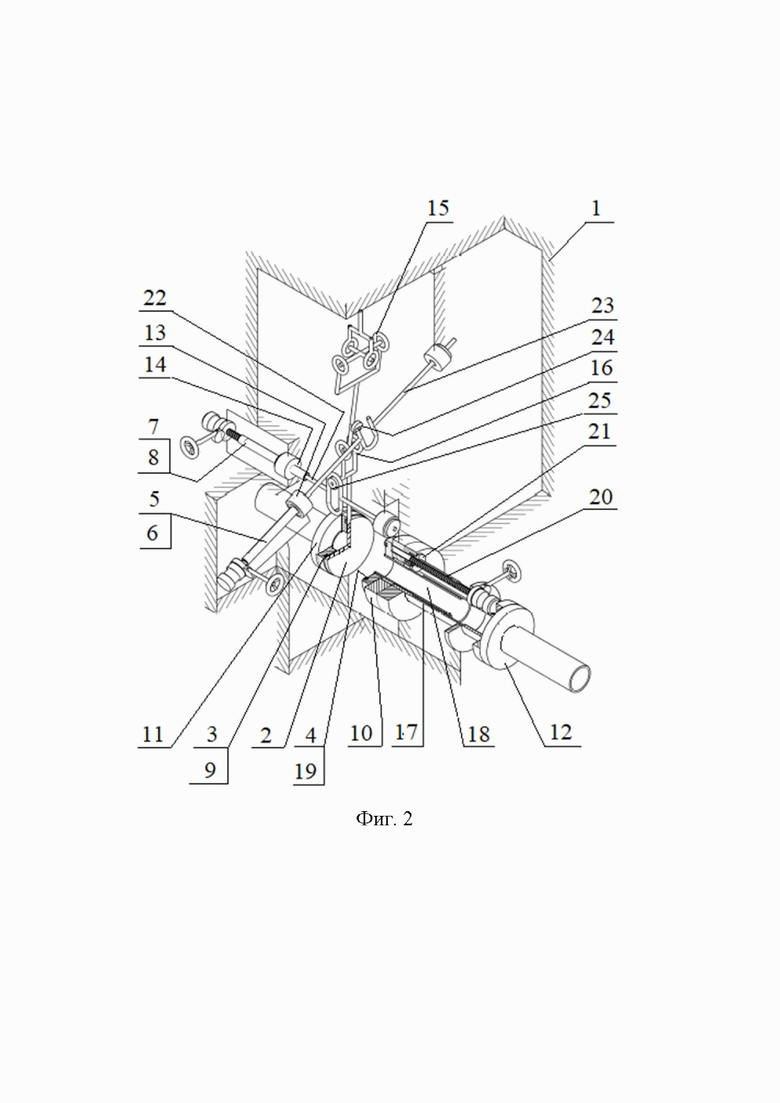

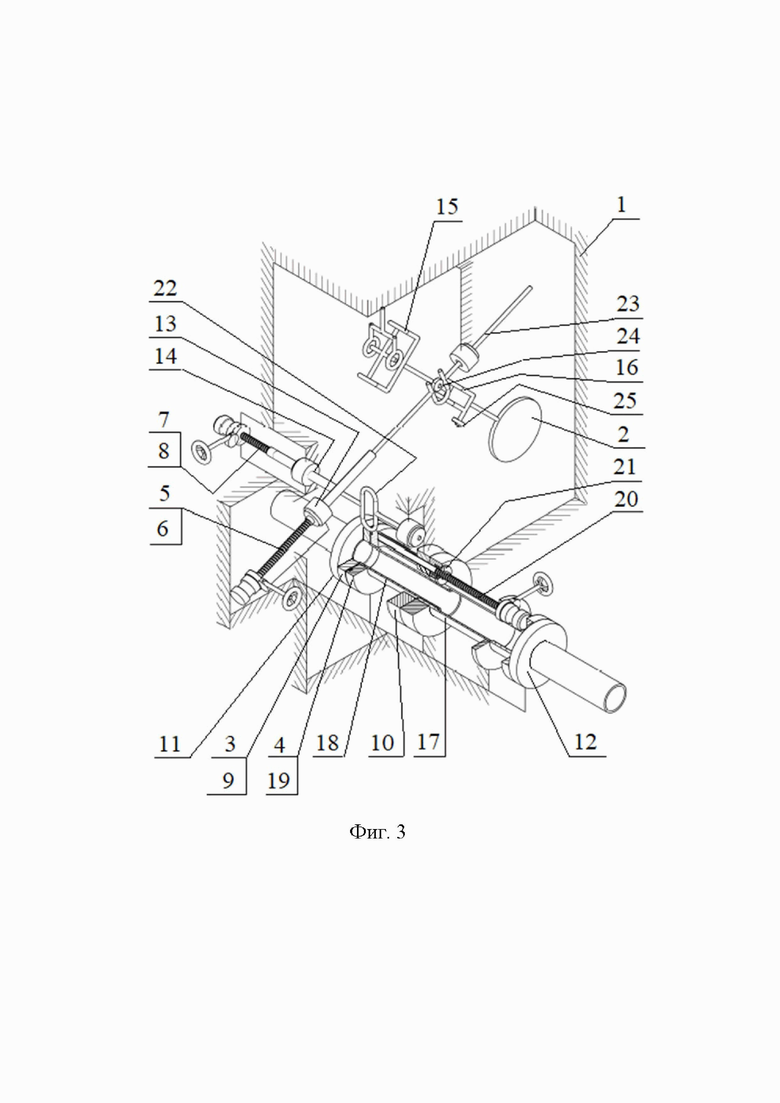

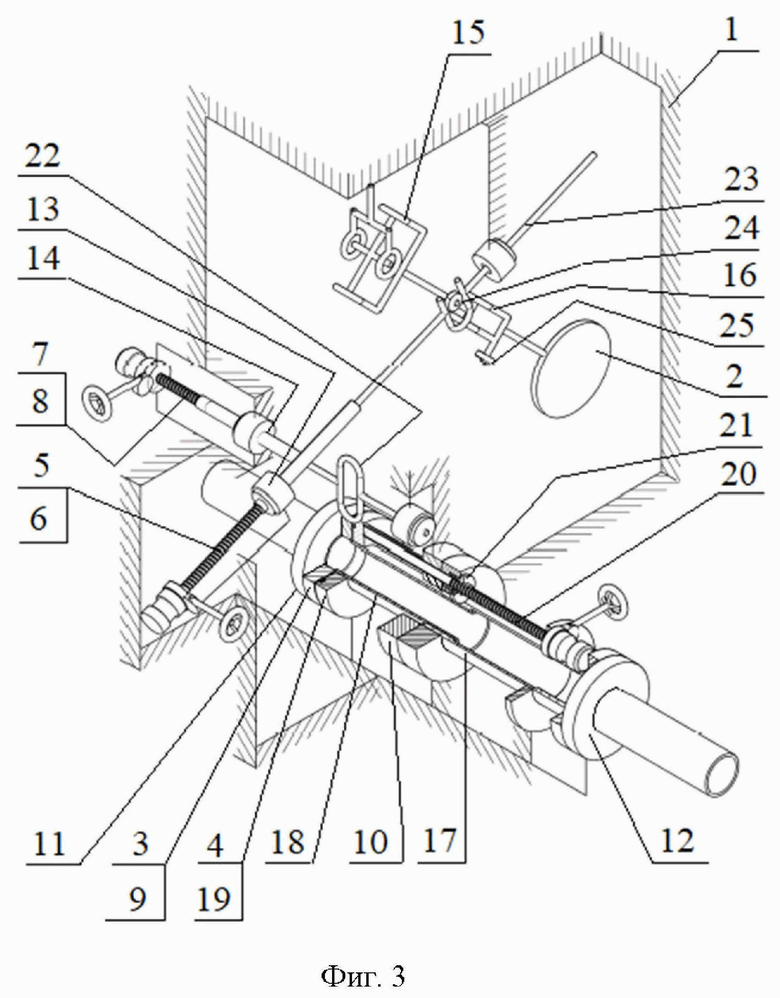

Проточная часть и кинематические связи элементов устройства для перекрытия трубопровода показаны на фигурах: фиг. 1 – в состоянии равновесия запорного маятника; на фиг. 2 – в состоянии перекрытого трубопровода; на фиг. 3 – в состоянии открытого трубопровода, на фиг. 4 – телескопическая муфта с выдвинутой гильзой, на фиг. 5, 6, 7 – исполнения устройства, в которых нижняя часть подвесного кронштейна выполнена соответственно в виде: стержня, гибкой связи и кольца.

Устройство для перекрытия трубопровода содержит герметичный корпус 1, запорный маятник 2, седла 3, 4 запорного маятника, шпиндель 5 и механизм 6 поперечного перемещения маятника, шпиндель 7 и механизм 8 продольного перемещения маятника, шпиндели 5 и 7 оснащены ручным и механическим приводами. Корпус оснащен соосными соединительными фланцами 9, 10 под подводимые участки 11, 12 трубопровода. Запорный маятник 2 образован глухим диском, закрепленном на подвесном кронштейне. Седла 3, 4 закреплены соосно фланцам 9,10. Шпиндели 5, 7 установлены на внешней стороне корпуса. Цилиндрические хвостовики шпинделей введены в корпус через сальниковые уплотнения 13, 14, и связаны с механизмами 6 и 8 перемещения маятника.

Запорный маятник 2 подвешен в корпусе 1 на шарнире Гука 15, с возможность движения вдоль оси трубопровода до посадки в седло и поперек оси трубопровода до выхода за седла. Одна вилка шарнира Гука жестко соединена с подвесным кронштейном маятника 2, вторая вилка шарнира Гука жестко соединена с корпусом 1, оси крестовины шарнира Гука направлены параллельно и перпендикулярно оси трубопровода.

Подвесной кронштейн запорного маятника выполнен из двух деталей. Нижняя деталь подвесного кронштейна выполнена в виде стержня, соединенного с верхней деталью шарниром 16, ось которого перпендикулярно оси трубопровода.

На фиг. 5 показано исполнение подвесного кронштейн, в котором нижняя деталь выполнена в виде стержня 26, на фиг. 6 – исполнение подвесного кронштейна, в котором нижняя деталь выполнена в виде гибкой связи 27, на фиг. 7 – исполнение подвесного кронштейна, в котором нижняя деталь выполнена в виде кольца 28. Указанные элементы придают пространственную подвижность глухому диску, улучшают его прилегание к седлам и обеспечивают герметичность перекрытия.

Управляемая телескопическая соединительная муфта 17 соединяет фланец 10 с подведенным участком трубопровода 12. Выдвижная гильза 18 телескопической муфты 17 соединяет подсоединенные участки трубопровода 11, 12 после вывода запорного маятника 2 из проточной части корпуса 1 за седла 3, 4. Выдвижная гильза 18 оснащена фланцем 19, в котором установлено седло 4. На корпусе муфты установлен шпиндель 20 с ручным и механическим приводом. Хвостовик шпинделя введен в корпус 1 через сальниковое уплотнение 21 и соединен с фланцем 19.

Механизмы 5, 7 перемещения запорного маятника выполнены кулисными с прямолинейно движущимися кулисами 22, 23, которые ведут маятник за ролики 24, 25, закрепленные на подвесном кронштейне.

Устройство для перекрытия трубопровода работает следующим образом.

Перекрытие и открытие трубопровода производится из положения равновесия запорного маятника 2, см. фиг. 1, при отсутствии потока транспортируемой среды и одинаковом давлении в подведенных участках трубопровода 11, 12.

Для перекрытия трубопровода запорный маятник 2 из положения равновесия, посредством привода шпинделя 7, подводится к седлу 3 перекрываемого участка 11 трубопровода. В продольном движении подвесной кронштейн запорного маятника 2 ведет глухой диск перпендикулярно оси трубопровода в вертикальном положении, чем обеспечено прилегание диска к седлам, см. фиг. 2.

При снижении давления среды в перекрываемой части трубопровода глухой диск прижимается к седлу давлением среды в корпусе и открытом участке 12 трубопровода. Перепад давления по сторонам глухого диска создает эффект самоуплотнения.

Противоположная часть трубопровода перекрывается аналогично.

Для открытия трубопровода запорный маятник 2 возвращается в положение равновесия посредством привода шпинделя 7 продольного перемещения и выводится из проточной части клапана за фланцы 3, 4 посредством привода 6 поперечного перемещения. Затем подведенные участки 11, 12 трубопровода соединяются выдвижной частью 18 телескопической муфты 17, которая пропускает поток транспортируемой среды.

Промышленная применимость предлагаемого изобретения подтверждена стендовыми испытаниями.

Производство устройства для перекрытия трубопровода реализовано в условиях металлообрабатывающего завода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЮК-КРАН | 2019 |

|

RU2720060C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2019 |

|

RU2717037C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2019 |

|

RU2716938C2 |

| РАБОЧИЙ ОРГАН УСТРОЙСТВА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2019 |

|

RU2708932C2 |

| ЛЮК-ЛАЗ ТРУБОПРОВОДА | 2006 |

|

RU2321793C1 |

| ЛЮК-ЛАЗ ТРУБОПРОВОДА | 2009 |

|

RU2424462C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2006 |

|

RU2321794C1 |

| УСТРОЙСТВО АВАРИЙНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2013 |

|

RU2525380C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2009 |

|

RU2423640C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2007 |

|

RU2349828C2 |

Изобретение относится к устройствам для перекрытия трубопровов большого диаметра, транспортирующих агрессивные, коррозионные, токсичные и огнеопасные среды с высокими давлениями и большими скоростями транспортируемой среды. Устройство для перекрытия трубопровода содержит герметичный корпус, запорный маятник, седла запорного маятника, механизмы перемещения маятника, шпиндели с ручным и механическим приводом. Корпус оснащен соосными соединительными фланцами под подводимые участки трубопровода. Запорный маятник образован глухим диском, закрепленным на подвесном кронштейне. Седла закреплены в корпусе соосно фланцам. Шпиндели установлены на внешней стороне корпуса. Цилиндрические хвостовики шпинделей введены в корпус через сальниковые уплотнения и связаны с механизмами движения запорного маятника. Запорный маятник подвешен в корпусе на шарнире Гука, с возможность движения вдоль оси трубопровода до посадки в седло и поперек оси трубопровода до выхода за седла. Одна вилка шарнира Гука жестко соединена с подвесным кронштейном, вторая вилка шарнира Гука жестко соединена с корпусом, оси крестовины шарнира Гука направлены параллельно и перпендикулярно оси трубопровода. Подвесной кронштейн выполнен из двух деталей, соединенных с возможностью относительного поворота одной относительно другой. Технический результат – снижение трудоемкости процесса перекрытия, повышение безопасности, надёжности и снижение энергопотребления в трубопроводе. 5 з.п. ф-лы, 7 ил.

1. Устройство для перекрытия трубопровода, содержащее герметичный корпус, запорный маятник, седла запорного маятника, механизмы перемещения маятника, шпиндели с ручным и механическим приводом, корпус оснащен соосными соединительными фланцами под подводимые участки трубопровода, запорный маятник образован глухим диском, закрепленным на подвесном кронштейне, седла закреплены соосно фланцам, шпиндели установлены на внешней стороне корпуса, цилиндрические хвостовики шпинделей введены в корпус через сальниковые уплотнения и связаны с механизмами перемещения запорного маятника, отличающееся тем, что запорный маятник подвешен в корпусе на шарнире Гука с возможностью движения вдоль оси трубопровода до посадки в седло и поперек оси трубопровода до выхода за седла, одна вилка шарнира Гука жестко соединена с подвесным кронштейном, вторая вилка шарнира Гука жестко соединена с корпусом, оси крестовины шарнира Гука направлены параллельно и перпендикулярно оси трубопровода, подвесной кронштейн выполнен из двух деталей, соединенных с возможностью относительного поворота одной относительно другой.

2. Устройство для перекрытия трубопровода по п. 1, отличающееся тем, что оснащено управляемой телескопической соединительной муфтой, которая соединяет один из фланцев клапана с подведенным участком трубопровода, выдвижная гильза телескопической муфты соединяет участки трубопровода и пропускает поток транспортируемой среды после вывода маятника из проточной части корпуса за седла.

3. Устройство для перекрытия трубопровода по п. 1 или 2, отличающееся тем, что механизмы перемещения выполнены в виде кулисного механизма с прямолинейно движущейся кулисой, которая ведет запорный маятник за ролик, закрепленный на подвесном кронштейне.

4. Устройство для перекрытия трубопровода по п. 1, или 2, или 3, отличающееся тем, что нижняя деталь подвесного кронштейна выполнена в виде стержня, соединенного с верхней деталью шарниром, ось которого перпендикулярно оси трубопровода.

5. Устройство для перекрытия трубопровода по п. 1, или 2, или 3, отличающееся тем, что нижняя деталь подвесного кронштейна выполнена в виде гибкой связи.

6. Устройство для перекрытия трубопровода по п. 1, или 2, или 3, отличающееся тем, что нижняя деталь подвесного кронштейна выполнена в виде кольца.

| WO 2020044297 A1, 05.03.2020 | |||

| US 3185435 A, 25.05.1965 | |||

| US 4718637 A, 12.01.1988 | |||

| US 4291861 A, 29.09.1981 | |||

| Тепловой генератор шума | 1982 |

|

SU1053262A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2006 |

|

RU2321794C1 |

Авторы

Даты

2023-02-28—Публикация

2022-12-21—Подача