ОБЛАСТЬ ТЕХНИКИ

Группа изобретений относится к металлургии благородных металлов, а именно сплавам на основе благородных металлов, в частности золота 750 пробы, предназначенным для использования в ювелирном производстве.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен ювелирный сплав, содержащий золото и алюминий, отличающийся тем, что он дополнительно содержит индий и/или галлий при следующем соотношении компонентов, мас. %: золото 72,0-77,0; алюминий 21,5-26,5; индий и/или галлий 1,0-1,5 (RU 2645422, 06.12.2016).

Так же известен способ получения 18-каратного пурпурного золота с низкой хрупкостью и слегка изменяющимся фиолетовым оттенком путем смешивания At с заданным процентным содержанием Al и добавляемых элементов, таких как Si. СОСТАВ: 18-каратное пурпурное золото, состоящее из 75% Au, 20-24,5% Al и 0,5-5% одного или более среди Si, Mg, Са, Zn и Mn в качестве добавляемых элементов изготавливается. Поскольку элементы, такие как Si, имеющие упрочняющую кристаллическую структуру, добавляются таким образом, что фаза AuAl2 интерметаллического соединения Au-Al окружена элементами, хрупкость золота снижается, обеспечивается обрабатываемость, и золото хорошо подходит для изготовления аксессуаров (JPS 6130642, 20.07.1984).

Кроме того, из уровня техники известно голубое золото 18 карат для изготовления ювелирных изделий, устойчивых к сероводородной коррозии, и способ его получения. Голубое золото 18 карат получают из следующих компонентов сплава в процентном соотношении по массе: 0,1-0,2 мас. % Be, 1,2-1,5 мас. % Mo, 0,4-0,6 мас. % V, 1,5-1,8 мас. % In, 0,4-0,5 мас. % Sc, 0,1-0,2 мас. % Sm, 74,0-76,0 мас. % Au и остальное алюминий. Голубое 18-каратное золото преодолевает нынешнюю ситуацию, когда существующее голубое золото К недостаточно по своим характеристикам, и эффективно преодолевает узкое место в разработке ювелирных изделий. Можно ожидать, что при внедрении и индустриализации материала можно получить обильные экономические плоды и социальные выгоды (CN 108796280, 25.07.2018)

Недостатком известных решений является то, что раскрытые сплавы обладают повышенной хрупкостью и недостаточной пластичностью в силу пористости, таким образом, являются малопригодными для ювелирного производства, а также производство данных сплавов являются весьма трудо и энергозатратными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая заявленным изобретением, заключается в предоставлении нового ювелирного сплава, отвечающего требованиям для осуществления ювелирного производства любой сложности.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышение пластичности ювелирного сплава с сохранением его прочностных характеристик, а также в повышении устойчивости к переплавке, при этом процесс производства сокращает временные и энергетические затраты. Кроме того, одно из предлагаемых изобретений может оказывать положительный эффект и быть применимым в электротехники для осуществления покрытия и использования в микросхемах и конденсаторах, за счет исключения образования окислительных пленок, исключения коррозии увеличивая срок службы составляющих в электротехники.

Для решения поставленной задачи и достижения заявленного технического результата предлагается ювелирный сплав, содержащий первый элемент сплава в количестве не менее 75 мас. %, второй элемент сплава в количестве не более 25 мас. %, при этом в качестве первого элемента сплава выбран Au, а в качестве второго элемента сплава выбран легирующий сплав, а именно сплав алюминия, в котором количество Al составляет не менее 21 мас. % от общего объема сплава, при этом не более 3 мас. % от общего объема сплава занимает по меньшей мере один элемент группы: Mo, Ni или Zn, а остальное занимает Rb в количестве 1 мас. %.

Так же предлагается легирующий сплав для заявленного ювелирного сплава, содержащий первый элемент легирующего сплава в количестве не менее 85 мас. % и второй элемент легирующего сплава в количестве не более 15 мас. %, при этом в качестве первого элемента легирующего сплава выбран Al, а в качестве второго элемента легирующего сплава может быть выбран по меньшей мере один из элементов группы: Mo, Ni или Zn, с добавлением Rb от 0.1 мас. % до 5 мас. %.

Другим предлагаемым изобретением является способ получения заявленного ювелирного золотого сплава, содержащий этап взвешивания элементов, этап нагрева первого и второго элементов сплава до температуры 2000°, этап полного расплава с удерживания температуры 2000°С до полного расплавления всех элементов, при этом время этапов нагрева и полного расплава находится в пропорциональном увеличении на 78 сек. на каждые дополнительные 10 гр. общего веса сплавляемых элементов, этап отпуска полученного сплава.

ОПИСАНИЕ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Одним из объектов заявленной группы изобретений является ювелирный сплав, в состав которого входит золото (Au). Так в качестве основного примера можно рассматривать сплав золота 750 пробы, имеющего в своем составе золота (Au) не менее 750 единиц (75 мас. %) на 1000 единиц общего веса сплава, аналогом 750 пробы является 18 каратное золото, в котором общее количество золота (Au) составляет примерно 720-800 единиц (72-80 мас. %) на 1000 единиц общего веса сплава. При этом, в качестве другого элемента такого сплава чаще всего используется алюминий (Al). Следует отметить, что сплавы, имеющие в своем составе золото и алюминий, в твердом состоянии представляют собой сложную кристаллическую, кубическую решетку и являются сложными интерметаллическими соединениями с разнообразными микроструктурами, что в свою очередь предлагает различные вариации изменения их физических свойств в твердом агрегатном состоянии при применении. В обычном вид сплав золота и алюминия (AuAl2) в твердом агрегатном состоянии и соотношении 78.5% Au и 21.5% Al имеет ярко выраженный фиолетовый цвет, что представляет интерес для ювелирного производства, так как является завершающим цветом в используемых сплавах на основе золота.

В ранее полученных сплавах золота и алюминия (AuAl2) и в его производных основной проблемой считается высокая степень хрупкости, низкая пластичность, а также пористость сплава как внутри, так и на поверхности, что снижает твердость сплава и фактически, исключая его из ювелирного производства. В известном уровне техники данные проблемы решаются либо частично, либо вовсе остаются без внимания. Так в качестве известного способа решения раскрывается введение дополнительных элементов в сплав, таких как магний, медь, кремний в количестве от 0.5 до 5 мас. % от общей массы сплава, с повышением твердости итогового сплава примерно на 10%. Более того варьирование количеством дополнительных элементов можно изменять оттенок итогового сплава. Однако этого недостаточно для оптимального использования таких сплавов в ювелирном производстве.

Так в качестве основного примера, но не ограничиваясь этим, можно рассматривать сплав золота в количестве не менее 75 мас. % со вторым составным элементом сплава в количестве не более 25 мас. %. В качестве составного элемента может быть алюминиевый сплав, в которм количество алюминия составляет не менее 21 мас. % от общего объема всего получаемого ювелирного сплава, а остальное составляет по меньшей мере один элемент выдранный из группы: молибден (Мо), никель (Ni) или цинк (Zn). При этом, в том случае если выбрано несколько элементов группы, количество каждого элемента находится в примерно равном соотношении. Кроме того, такой сплав алюминия, может дополнительно содержать в своем составе рубидий (Rb) в количестве от 0.1 мас. % до 1 мас. % от общего объема всего получаемого ювелирного сплава. При этом рубидий в таком сплаве при последующем соединение с золотом будет выступать катализатором, снижая температурный режим, а впоследствии и временные затраты на получение ювелирного сплава. Такая реакция обусловлена физико-химическими свойствами рубидия. Более того, предлагаемый ювелирный сплав может дополнительно содержать в своем составе примеси из таких элементов как платина (Pt), палладий (Pd), серебро (Ag) или их комбинацию в количестве не более 1 мас. % от общего объема всего получаемого ювелирного сплава. Данные элементы при предлагаемой комбинации в сплаве с золотом оказывает эффект увеличивающий пригодность получаемого ювелирного сплава в ювелирном производстве, так ниже будут раскрыты примеры, показывавшие, что в сплаве эффективно снижена хрупкость и пористость, а пластичность увеличена. Кроме того, предлагаемая комбинация повышает коррозиестойкость и снижает окисляемость при электролитическом воздействии.

Раскрытый выше сплав алюминия может быть представлен в дальнейшем как легирующий сплав, применяемый в ювелирном производстве. Однако для получение заявленного ювелирного сплава, все элементы, раскрытые выше, могут быть взяты по-отдельности с соблюдением указанных массовых соотношений и требуемых пропорций.

Для анализа и понимания применения и использования сплава в ювелирном производстве был проведен ряд тестовых испытаний различных образцов сплавов. Сплавы были подвергнуты тестированию на физические свойства, такие как твердость и пластичность, так же был проведен анализ поверхности сплава на глянцевость и матовость, наличие искажений, дефектов и пористости.

Образцы подвергались тестированию на твердость и пластичность с использованием метода деформации при помощи холодной, свободной, продольной прокатки на механическом, равно распределяющем давление на два противоположных горизонтальных вальца прокатном станке с постоянной скоростью вращений 0.5 см/сек и изменяемой высотой зазора между вальцами.

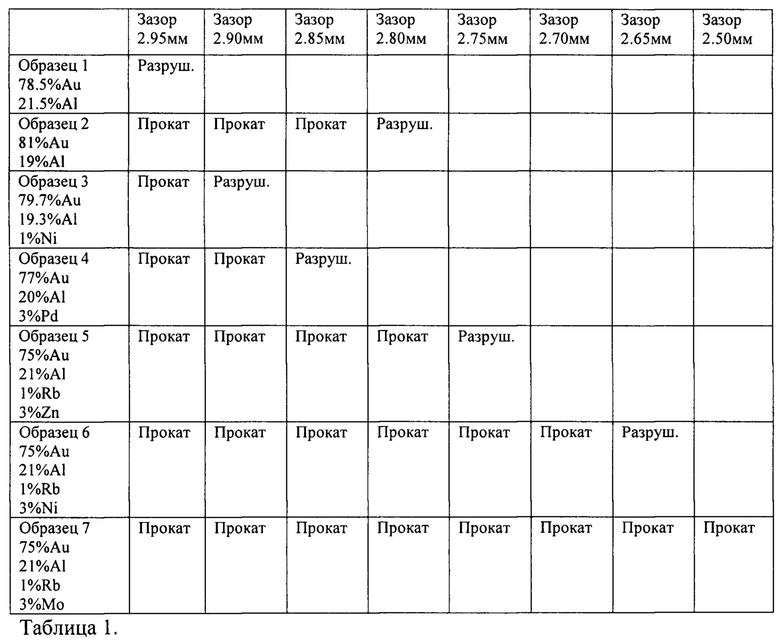

Ниже в Таблице 1 приводятся данные тестирования, за первоначальные данные брались образцы высотой 3 мм:

Как видно из таблицы 1 результаты тестирования фиксируются через шаг изменения зазора на 0.05 мм после полного прохода образца через прокатный стан.

Образец 1 показал следующий результат: при захвате вальцами для первого проката образец разрушился на фракции от 0.1 мм до 0.5 мм в диаметре.

Образец 2 показал следующий результат: образец совершил 3 проката, после чего разрушился на фракции от 0.05 мм до 2.5 мм в диаметре.

Образец 3 показал следующий результат: после первого проката появились характерные трещины по всей поверхности, образовались сколы в размере от 0.01 мм до 0.02 мм в диаметре, целостность сохранилась на 99%. При захвате вальцами для второго проката образец разрушился на крупные фракции от 1.5 мм до 2.5 мм и мелкие фракции от 0.05 мм до 0.5 мм в диаметре.

Образец 4 показал следующий результат: после первого проката появились 2 ярко выраженные характерные трещины, а также мелкие трещины по всей поверхности, фиксируемые визуально при десятикратном увеличении, при этом целостность сохранилась. После второго проката количество ярко выраженных трещин увеличилось, целостность образца сохранилась. При попытке совершить третий прокат образец разрушился га мелкие фракции от 0.02 мм до 0.7 мм в диаметре.

Образец 5 показал следующий результат: после первого проката поверхность стала на 30% менее глянцевой, трещин и разрушений не наблюдалось. После второго прохода поверхность образца стала матовой, появилась поперечная трещина в центральной части образца. После третьего проката 60-65% поверхности покрылись трещинами. Образец прошел четвертый прокат, после которого произошло разрушение на фракции от 0.01 мм до 0.1 мм.

Образец 6 показал следующий результат: после трех прокатов поверхность образца покрылась трещинами, фиксируемые визуально при десятикратном увеличении. Перед четвертым прокатом был произведен отжиг до температуры не выше 900°С для возврата частичной пластичности материала. На четвертом и пятом прокате поверхность образца покрылась характерными трещинами. Образец прошел шестой прокат, после которого произошло разрушение на фракции от 0.01 мм до 0.1 мм.

Образец 7 показал следующий результат: после трех прокатов поверхность образца осталась без изменений. Перед четвертым прокатом был произведен отжиг до температуры не выше 900°С для возврата частичной пластичности материала. После четвертого проката поверхность образца осталась без изменений. После пятого и шестого проката поверхность образца покрылась трещинами, фиксируемые визуально при десятикратном увеличении. Перед седьмым прокатом был произведен отжиг до температуры не выше 900°С для возврата частичной пластичности материала. На седьмом прокате поверхность образца покрылась характерными трещинами. Образец прошел восьмой прокат, после которого произошло разрушение на фракции от 0.01 мм до 0.1 мм.

Из таблицы 1 видно, что наилучшими показателями обладают образцы 5, 6 и 7, который являются образцами заявленного сплава. При этом, за эталонный вариант предлагается взять образец 7.

Получение раскрытого выше ювелирного сплава осуществляется следующим способом.

На первом этапе происходит этап взвешивания элементов, для осуществления верных пропорций и соотношений. При этом, в процессе образования сплава может происходить потеря массового количества элементов, для этого они могут браться с пропорциональным излишком.

После чего объединенные в одной форме элементы подвергаются нагреву до температуры примерно 2000°С +/- 50°С. На данном этапе металлы расплавляются, постепенно смешиваясь друг с другом, образуя соединение. При этом, из известных источников уровня техники температурные режимы находятся в диапазоне от 2500°С до 4000°С, в то время как, в заявленном способе за счет введения в сплав рубидия (Rb) можно существенно снизить температурный режим.

Далее осуществляется этап полного расплава с удерживания температурного режима до полного расплавления всех элементов, которые смешиваясь образуют единый сплав.

При этом, продолжительность нагрева с последующим расплавом находится в пропорции увеличения времени на 78 сек. на каждые дополнительные 10 гр. общего веса сплавляемых элементов, при этом за отправную точку берутся время равное 300 сек. для 1 гр., дальнейшее время увеличивается в геометрической прогрессии.

Завершающим этапом является этап отпуска полученного сплава, при котором полностью исключается температурное воздействие на полученный сплав и тот при температуре окружающей среды постепенно остывает.

После получения сплава его можно применять в ювелирном производстве. Необходимо отметить, что такой сплав обладает большей пластичность, более устойчив к деформации, в нем уменьшена хрупкость, а также повышена устойчивость к последующим плавкам, что в свою очередь предоставляет возможность повторного использования сплава в ювелирном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ СПЛАВА ЗОЛОТА | 2016 |

|

RU2720374C2 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ (ВАРИАНТЫ) | 2015 |

|

RU2606679C2 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ, УПРОЧНЕННЫЙ ИНТЕРМЕТАЛЛИДАМИ, СОДЕРЖАЩИМИ ЖЕЛЕЗО, (ВАРИАНТЫ) | 2015 |

|

RU2582837C1 |

| СПЛАВ НА ОСНОВЕ ЗОЛОТА | 2009 |

|

RU2391425C1 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ, УПРОЧНЕННЫЙ ИНТЕРМЕТАЛЛИДАМИ, СОДЕРЖАЩИМИ КОБАЛЬТ (ВАРИАНТЫ) | 2015 |

|

RU2582836C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2011 |

|

RU2469106C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

| СПЛАВ КРАСНОГО ЦВЕТА НА ОСНОВЕ ЗОЛОТА 585 ПРОБЫ | 2013 |

|

RU2514898C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

Изобретение относится к металлургии благородных металлов, а именно к сплавам на основе благородных металлов, в частности золота 750 пробы, предназначенным для использования в ювелирном производстве. Ювелирный сплав содержит, мас.%: Au - 75, Al - 21, по меньшей мере один элемент, выбранный из группы: Mo, Ni или Zn - 3, Rb - остальное. Способ получения ювелирного золотого сплава включает взвешивание элементов и их объединение, нагрев до температуры 2000°С, выдержку при этой температуре до полного расплавления всех элементов, при этом время нагрева и полного расплавления выбирают в зависимости от общего веса сплавляемых элементов при пропорциональном увеличении его на 78 с на каждые дополнительные 10 г, при этом время нагрева 1 г сплавляемых элементов составляет 300 с, охлаждение полученного сплава при температуре окружающей среды. Технический результат, достигаемый при осуществлении изобретения, заключается в повышении пластичности ювелирного сплава с сохранением его прочностных характеристик. 2 н.п. ф-лы, 7 пр., 1 табл.

1. Ювелирный сплав, содержащий:

Au - 75 мас.%,

Al - 21 мас.%,

по меньшей мере один элемент, выбранный из группы: Mo, Ni или Zn - 3 мас.%

Rb - остальное.

2. Способ получения ювелирного золотого сплава по п. 1, содержащий:

этап взвешивания элементов, содержащих Au в количестве 75 мас.%, Al в количестве 21 мас.%, по меньшей мере одного элемента, выбранного из группы: Mo, Ni или Zn - 3 мас.%, Rb - остальное;

этап объединения элементов сплава и нагрев до температуры 2000°С;

этап выдержки при температуре 2000°С до полного расплавления всех элементов, при этом

время этапов нагрева и полного расплавления выбирают в зависимости от общего веса сплавляемых элементов при пропорциональном увеличении его на 78 с на каждые дополнительные 10 г, при этом время нагрева 1 г сплавляемых элементов составляет 300 с;

этап охлаждения полученного сплава при температуре окружающей среды.

| CN 108796280 A, 13.11.2018 | |||

| Приспособление для подготовки льна для прялок | 1928 |

|

SU13289A1 |

| Ювелирный сплав | 2016 |

|

RU2645422C1 |

| FR 2923492 A1, 15.05.2009 | |||

| CN 108913935 A, 30.11.2018. | |||

Авторы

Даты

2023-03-07—Публикация

2022-11-07—Подача