Изобретение относится к машиностроению, в частности к многоцилиндровым двухтактным звездообразным двигателям внутреннего сгорания, и может быть использовано на стационарных и транспортных агрегатах таких, как аэроглиссеры, суда на воздушной подушке, легкие и сверхлегкие летательные аппараты.

Известен двухтактный двигатель внутреннего сгорания, выполненный многорядным с расположением цилиндров через разделяющую перегородку один над другим; поршни цилиндров предыдущего ряда связаны штоками с поршнями цилиндров последующего ряда, а рабочий цилиндр выполнен сдвоенным с двумя поршнями и общей камерой сгорания, сообщающей две его рабочие полости, которые расположены по одну или по обе стороны перегородки, в рабочем цилиндре выполнены выпускные и впускные окна, при этом последние соединены с источником продувки [Патент РФ №2143077, кл. F 02 В 33/00, заявл. 22.06.98, опубл. 20.12.99, Бюл. №35].

Этот двигатель имеет сложную конструкцию, как следствие низкую надежность и большую металлоемкость.

Известен двухтактный двигатель внутреннего сгорания, содержащий картер, цилиндр, коленчатый вал, шатун, поршень, головку блока, выхлопной клапан, содержащуюся в головке блока и соединенную с рабочей полостью

цилиндра перепускным отверстием камеру сгорания, в которой содержится перепускной клапан, впускной клапан, соединенную с камерой сгорания впускным отверстием нагнетательную камеру и соединенный с нагнетательной камерой ротор-нагнетатель воздуха или рабочей смеси [см. патент США N 5333582, МПК F 02 В 19/02, опубл. 1994].

Недостаток известного двигателя заключается в его массивности, а выход мощности на единицу массы маленький. Громоздкие кривошипно-шатунный и газораспределительный механизмы поглощают значительную энергию, понижая коэффициент полезного действия (КПД).

Наиболее близким по технической сущности является двухтактный двигатель ВП-760, разработанный В.П. Поляковым [В. Гусев, А. Лепарский. «Отличный мотор ждет работы». АэроМастер, Популярный ежеквартальный альманах №1, 1998, Томск, стр.119-121]. В этом двигателе цилиндры состоят из двух частей - нагнетательной и рабочей, поршни выполнены двухступенчатыми. Двигатель звездообразный. Механизм распределения выполнен в виде золотника, установленного на коленчатом валу, соединенном пальцем кривошипа с главным шатуном одного из цилиндров. А шатуны остальных цилиндров шарнирно соединены с главным шатуном. Рабочая часть цилиндра соединена с ресивером трубками впуска, подающими топливо. Смесительная камера соединяется с нагнетательными частями цилиндров каналами нагнетания. Всасывание топлива в нагнетательную часть цилиндра происходит при совмещении окна золотника с входом в канал нагнетания. Поступление топлива в ресивер, а оттуда в рабочую часть соответствующего цилиндра происходит при совмещении проточки золотника со входом в канал нагнетания и соединительным отверстием в теле смесительной камеры.

Основными недостатками такого двигателя является то, что при такой конструкции нагнетательной системы к каждому рабочему цилиндру добавляется еще нагнетательный цилиндр большего диаметра. Тем самым увеличивается вес поршня, соответственно увеличиваются силы инерции, влияющие на уравновешенность двигателя. Увеличивается количество поршневых колец и соответственно сопротивление движению поршня, так же удлиняются продувочные каналы, вызывая сопротивление продувки цилиндров. Все это приводит к снижению литровой мощности двигателя и сложности изготовления.

Техническим результатом предлагаемого изобретения является повышение мощности, упрощение конструкции и уменьшение массы двухтактного многоцилиндрового звездообразного двигателя внутреннего сгорания за счет применения локальной нагнетательной системы для каждого отдельного цилиндра, при которой продувка рабочих полостей, всасывание и нагнетание топливно-воздушной смеси или воздуха в подпоршневых полостях поочередно происходит в цилиндрах отделенных от полости общего картера золотниками шиберного типа, управляемыми главным и прицепными шатунами. На иллюстрациях представлен пятицилиндровый двигатель.

Известно, что самой распространенной, легкой, надежной и простой конструкцией системы продувки в двухтактных двигателях является кривошипно-камерная продувка. При такой продувке используется обратная сторона рабочего поршня для всасывания и нагнетания продувочной смеси или воздуха с добавлением масла для смазки коленчатого вала и цилиндропоршневой группы. Но такой способ нагнетания применим только на одноцилиндровых, и двухцилиндровых двигателях с оппозитным расположением цилиндров, общей кривошипной камерой, с поршнями двигающимися в противоположных направлениях и одновременно достигающих верхней мертвой точки (ВМТ), в следствие того что всасывание и нагнетание происходят в камере кривошипа, не отделенной от полостей цилиндров. В других многоцилиндровых двухтактных двигателях, с поочередно достигающими ВМТ поршнями, применяющих кривошипно-камерную продувку, каждый цилиндр или пара оппозитных цилиндров имеют свою отдельную кривошипную камеру.

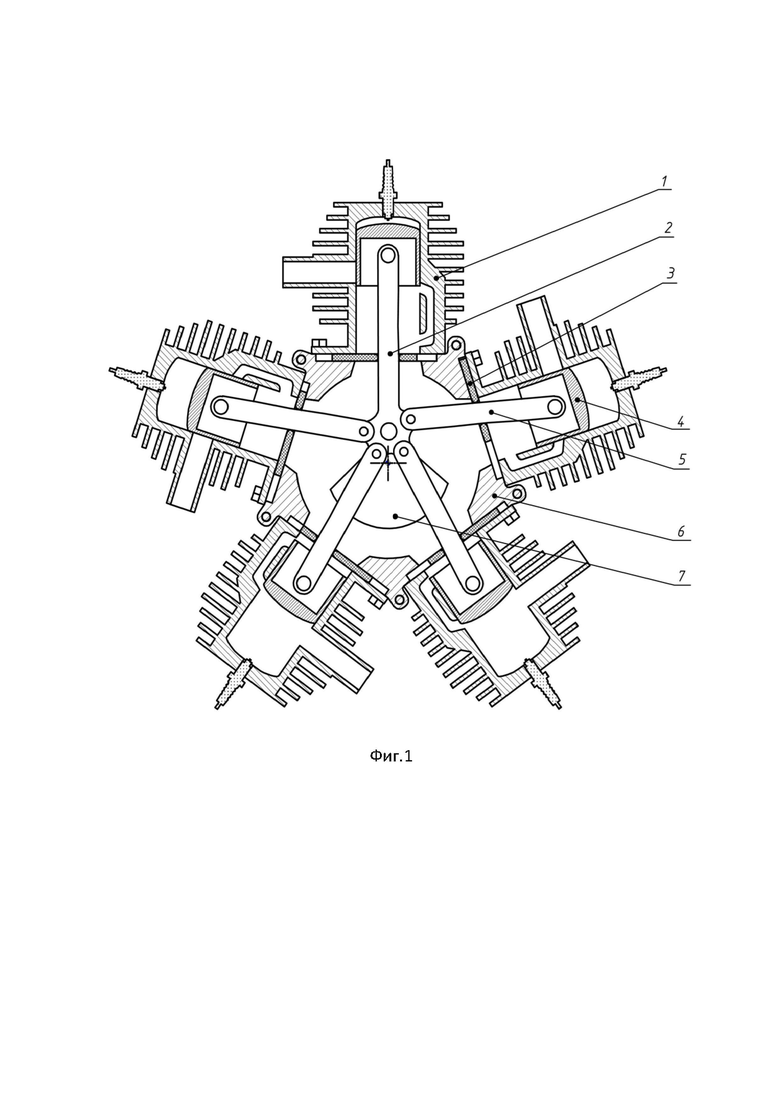

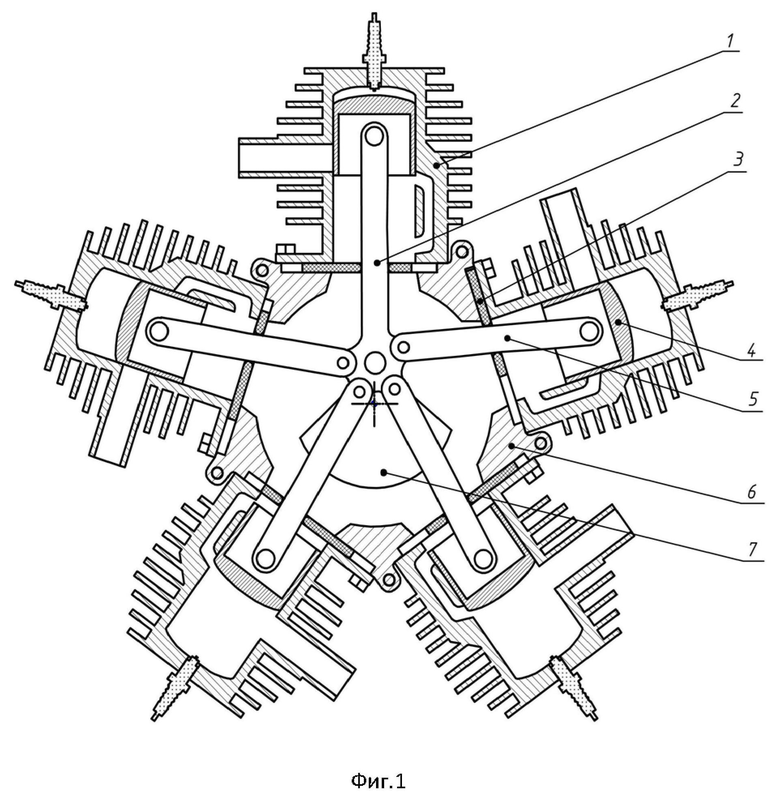

Заявленный технический результат достигается за счет того, что в конструкции предлагаемого звездообразного двухтактного двигателя, содержащего картер 6, фиг. 1, коленчатый вал 7, с одним кривошипом, главный шатун 2, прицепные шатуны 5, поршни 4, и цилиндры 1, всасывание, нагнетание и продувка топливно-воздушной смеси или воздуха происходит в каждом цилиндре, отделенном от картера с общей кривошипной камерой плоским шиберным золотником 3. А главный и прицепные шатуны пересекают золотники через приводные отверстия в них. Золотники при этом свободно перемещаются в пазах между картером и цилиндром.

Известно, что шатун в кривошипно-шатунном механизме совершает одновременно возвратно-поступательное и угловое знакопеременное движение. Верхняя головка шатуна движется параллельно оси цилиндра, а нижняя головка вращается вместе с кривошипом коленчатого вала вокруг его оси. Соединяющий головки стержень шатуна совершает сложное движение в плоскости совпадающей с осью цилиндра и перпендикулярной оси вращения коленчатого вала.

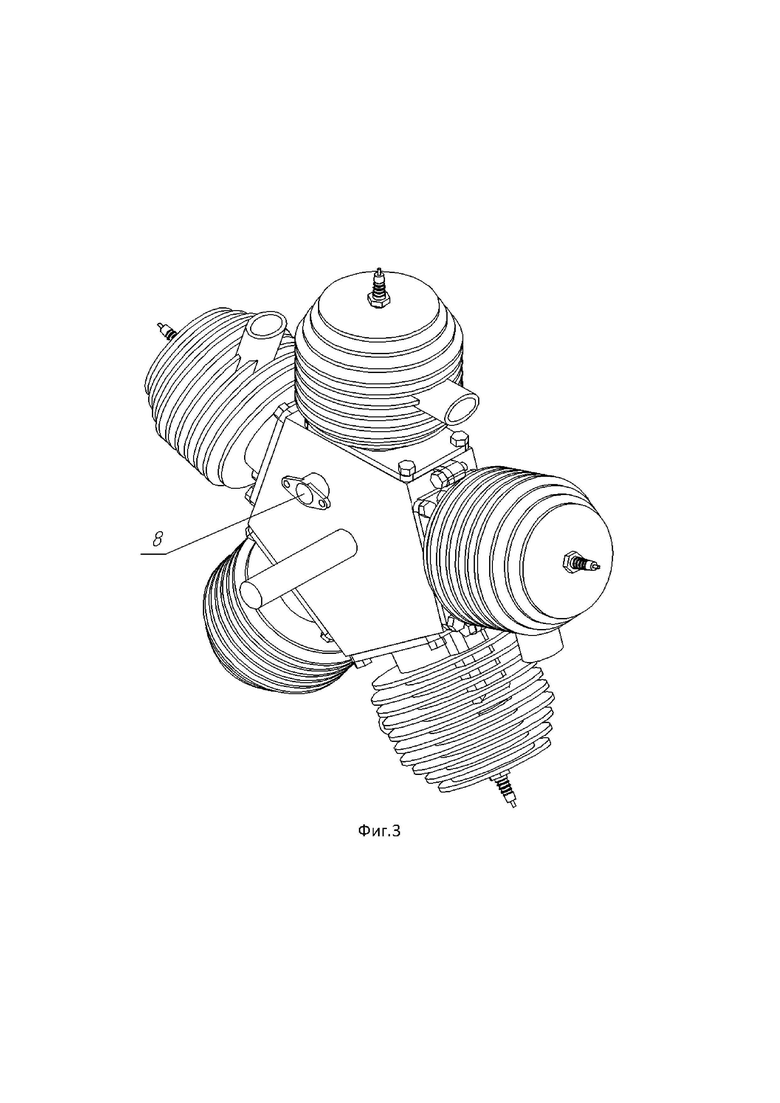

В предлагаемой конструкции двигателя плоские золотники пересекаясь со стержнями главного и прицепных шатунов, проходящих через приводное отверстие в золотниках, находятся в скользящем зацеплении со стержнями главного и прицепных шатунов. Соответственно при одновременно плоскопараллельном перемещении и изменении угла наклона, главный и прицепные шатуны двигают золотники своими стержнями. Так как движение главного и прицепных шатунов знакопеременное, золотники совершают возвратно-поступательное движение, синхронизированное с движением поршней. Для реализации процесса всасывания и нагнетания топливно-воздушной смеси или воздуха в подпоршневой полости золотники выполняются асимметричными. Одна сторона золотника, относительно приводного отверстия имеет большую длину, и при наклоне главного и прицепных шатунов соответствующем движению поршня к НМТ (нагнетанию) закрывает полость цилиндра от полости картера. Другая сторона имеет меньшую длину, и при наклоне главного и прицепных шатунов соответствующем движению поршня к ВМТ (всасыванию) образует окно между полостью цилиндра и полостью картера. А в полость картера топливно-воздушная смесь или воздух поступает через впускное окно 8, фиг. 3.

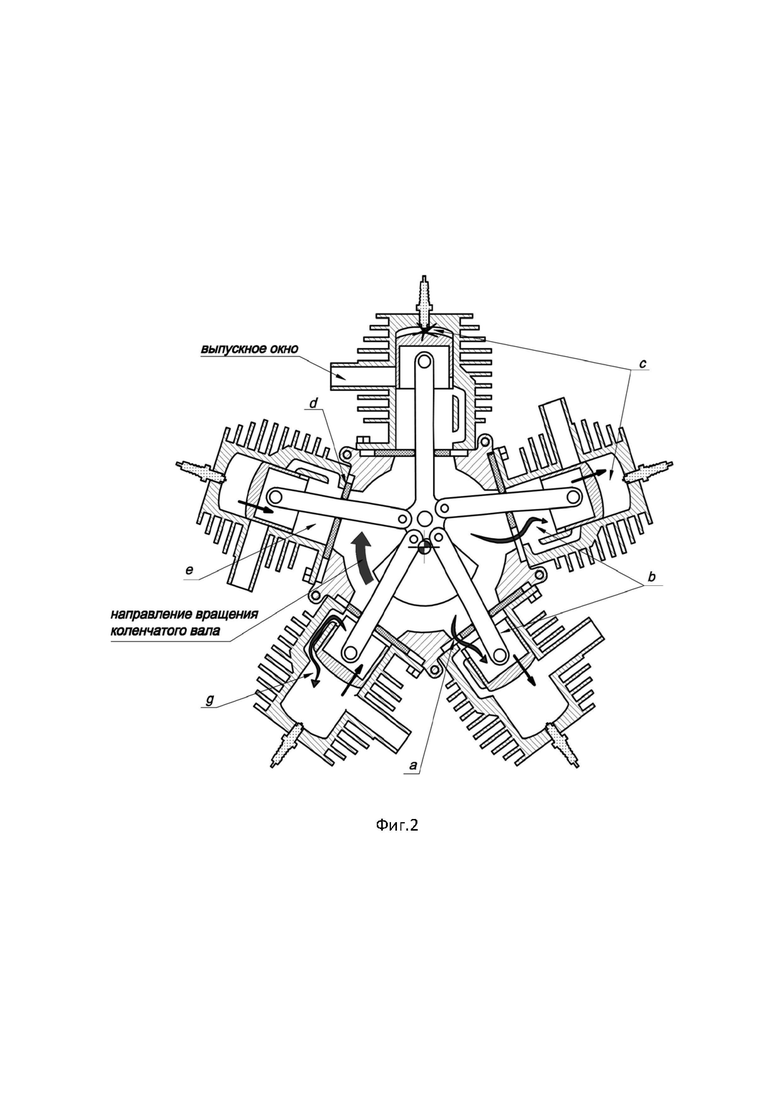

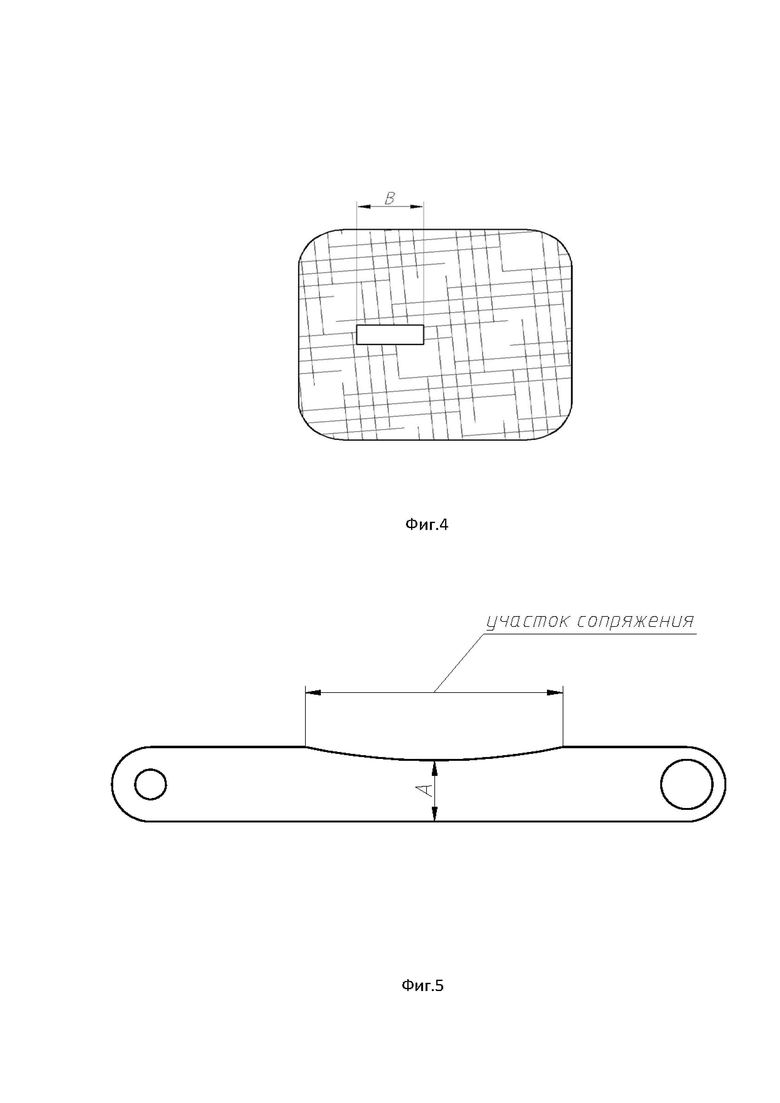

Изобретение поясняется чертежами, которые не охватывают весь объем притязаний данного технического решения, а являются иллюстрирующими материалами частного случая выполнения варианта двигателя с пятью цилиндрами:

На фиг. 1 двигатель в поперечном разрезе.

На фиг. 2 схема процессов работы двигателя.

На фиг. 3 Изометрический вид пятицилиндрового двигателя и расположение впускного окна.

На фиг. 4 Золотник.

На фиг. 5 Прицепной шатун.

Двигатель работает следующим образом.

Поочередно в каждом цилиндре при прохождении поршнем нижней мертвой точки (НМТ) главный и прицепные шатуны изменяя угловое положение в соответствующее такту сжатия, своим стержнем переводят золотник в положение открытого окна между цилиндром и общим для всех цилиндров картером «a» фиг. 2.

Дальнейшее движение поршня к ВМТ, создает разрежение под поршнем, и топливно-воздушная смесь или воздух всасывается из картера через открытое золотником окно в подпоршневую полость цилиндра «b», (движение смеси показано кривыми стрелками, движение поршней прямыми). В это время в рабочей полости цилиндра поршень двигаясь к ВМТ закрывает выпускное и продувочные окна, происходит сжатие и воспламенение смеси от свечи зажигания «c». При прохождении поршнем ВМТ главный и прицепные шатуны изменяя наклон в противоположную сторону и занимая положение, соответствующее рабочему такту, переводят золотник в положение закрытого окна «d», между цилиндром и картером. Дальнейшее движение поршня к НМТ нагнетает топливно-воздушную смесь или воздух в подпоршневой полости цилиндра между поршнем и золотником «e». В это время в рабочей полости цилиндра поршень совершает полезную работу, перемещаясь до открытия в цилиндре выпускного окна, через которое происходит выход отработавших газов. Затем при открытии продувочных окон сжатая топливно-воздушная смесь или воздух из подпоршневой полости поступает в рабочую полость цилиндра через продувочные каналы «g» происходит продувка. Достигнув поршнем НМТ главный и прицепные шатуны изменяя наклон, снова переводят золотник в положение открытого окна. Цикл повторяется.

Во время работы кривошипно-шатунного механизма при изменении угла наклона стержня главного и прицепных шатунов относительно золотника длинна участка их пересечения изменяется в зависимости от угла наклона. Так, как главный и прицепные шатуны одновременно с наклоном перемещаются, стержень имеет переменное уменьшение сечения «А» фиг. 5, соответствующее положению главного и прицепных шатунов на участке сопряжения. Размер уменьшения сечения «А» равен произведению размера отверстия в золотнике «В» фиг. 4 и косинуса угла наклона главного и прицепных шатунов. Таким образом сводится к минимуму зазор в сопряжении стержня главного и прицепных шатунов и золотника, для герметичности подпоршневой полости.

Отличительной особенностью от прототипа в предлагаемом двигателе является то, что для реализации процесса всасывания, нагнетания и продувки топливно-воздушной смеси или воздуха, используются основные элементы двигателя – цилиндры, поршни и шатуны. А добавляются только легкие, несложные в изготовлении золотники в виде пластин с отверстием. Изготовленные из легких, но прочных материалов таких, как полиамид, стеклотекстолит, углепластик фиг. 4. Такие золотники имеют несоизмеримо меньшую массу в сравнение с массой элементов металлоемкой и сложной нагнетательной и газораспределительной системы двигателя прототипа. Соответственно снижается масса двигателя. А простота конструкции увеличивает надежность. В предлагаемой конструкции продувочные каналы, соединяющие подпоршневую полость с окнами продувки цилиндра, имеют короткий путь в сравнение с прототипом, а значит меньше сопротивление движению топливно-воздушной смеси, улучшение продувки и наполнения рабочей полости цилиндра и, как следствие повышение мощности двигателя.

Существенным техническим решением является, ни где раньше не применявшееся, использование главного и прицепных шатунов с переменным уменьшенным сечением, соответствующим положению на участке сопряжения с приводными отверстиями в золотниках шиберного типа, отделяющих подпоршневую полость цилиндра от картера. Возможность шиберного золотника, приводимого в движение главным и прицепными шатунами реализовать всасывание из общего картера через открытое золотником окно топливно-воздушной смеси или воздуха в подпоршневую полость, нагнетание после закрытия золотником окна и продувкой рабочей полости цилиндра топливно-воздушной смесью или воздухом. Так же достоинством предлагаемого двигателя является возможность использования в нем элементов цилиндропоршневых групп от доступных, серийно выпускаемых двухтактных двигателей с кривошипно-камерной продувкой.

Изобретение относится к двигателестроению. Двухтактный звездообразный многоцилиндровый двигатель внутреннего сгорания состоит из картера 6, коленчатого вала 7 с главным 2 и прицепными 5 шатунами, цилиндрами 1 и поршнями 4. Подпоршневые полости каждого цилиндра 1 отделены от полости общего картера золотниками 3 шиберного типа, приводимыми в движение шатунами 2, 5, имеющими переменное уменьшенное сечение, соответствующее положению шатунов 2, 5 на участке сопряжения с приводными отверстиями в указанных золотниках 3. Двигатель выполнен с возможностью всасывания из общего картера через открытое золотником 3 окно топливно-воздушной смеси или воздуха в подпоршневую полость, нагнетания в подпоршневой полости топливно-воздушной смеси, а также продувки рабочей полости цилиндра топливно-воздушной смесью или воздухом из подпоршневой полости через продувочные каналы при открытии поршнем 4 продувочных окон. Технический результат заключается в повышении мощности двигателя. 5 ил.

Двухтактный звездообразный многоцилиндровый двигатель внутреннего сгорания, состоящий из картера, коленчатого вала с главным и прицепными шатунами, цилиндрами и поршнями, при этом подпоршневые полости каждого цилиндра отделены от полости общего картера золотниками шиберного типа, приводимыми в движение шатунами, имеющими переменное уменьшенное сечение, соответствующее положению шатунов на участке сопряжения с приводными отверстиями в указанных золотниках, также двигатель выполнен с возможностью всасывания из общего картера через открытое золотником окно топливно-воздушной смеси или воздуха в подпоршневую полость, нагнетания в подпоршневой полости топливно-воздушной смеси, а также продувки рабочей полости цилиндра топливно-воздушной смесью или воздухом из подпоршневой полости через продувочные каналы при открытии поршнем продувочных окон.

| Приспособление к уширяющейся кверху изложнице для получения плотных слитков | 1927 |

|

SU12006A1 |

| Воспринимающие удары вкладыши в осевых буксах, в особенности для железнодорожных повозок | 1928 |

|

SU14638A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215793C2 |

| DE 4343491 A1, 22.06.1995 | |||

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006624C1 |

Авторы

Даты

2023-03-10—Публикация

2022-02-08—Подача