[0001] Настоящее изобретение применяется для безопасной и быстрой погрузки и разгрузки СПГ, и, в частности, относится к большегрузной береговой интеллектуальной системе погрузки и выгрузки СПГ.

ОБЩИЕ СВЕДЕНИЯ

[0002] Сжиженный природный газ (СПГ) - это экологически чистый и высокоэффективный вид энергии. Импорт СПГ помогает странам-потребителям энергии диверсифицировать энергоснабжение и обеспечить энергетическую безопасность, а экспорт СПГ помогает странам-производителям природного газа эффективно разрабатывать ресурсы природного газа, увеличивать валютные поступления и способствовать развитию национальной экономики, поэтому торговля СПГ становится новой движущей силой на мировом энергетическом рынке. В настоящее время большегрузная береговая система погрузки и выгрузки СПГ для отечественных СПГ-терминалов полностью монополизирована иностранными компаниями. Проблемы, связанные с высокой ценой оборудования, длительным сроком поставки, несвоевременным обслуживанием и высокой стоимостью обслуживания, в определенной степени ограничили строительство, эксплуатацию и техническое обслуживание внутренних терминалов и развитие индустрии сжиженного природного газа. В то же время зарубежная продукция имеет такие недостатки, как чрезмерная зависимость от ручного труда, высокая трудоемкость, низкая эффективность труда, низкая степень автоматизации и использования интеллектуальных устройств.

[0003] В китайском патенте CN203784631U описано устройство для погрузки и разгрузки СПГ для надводной заправочной станции природного газа, и указано, что устройство для погрузки и разгрузки включает манипулятор для погрузки и разгрузки СПГ, резервуар для хранения СПГ, шланг для СПГ и систему распределения энергии всего устройства, расположенные на палубе. Однако в патенте не описана интеллектуальная система загрузки и выгрузки. Уровень автоматизации и интеллектуальных устройств аппарата невысок, а манипулятор для погрузки и разгрузки не может хорошо поддерживать гравитационный баланс во всех положениях вращения. В движении системы присутствует несбалансированная инерционная сила, нагрузка на движущий механизм относительно велика, при этом стабильность движения системы - средняя. В китайском патенте CN110675659A описана платформа управления и контроля судна и способ ее использования, и конкретно указано, что платформа управления и контроля включает в себя автоматизированную систему идентификации судна, модуль ввода, модуль обработки сигнала радара, модуль связи, модуль раннего предупреждения, субмодуль мониторинга и процессор. Тем не менее, в патенте не было описано эффективное сочетание платформы управления и контроля и процесса погрузки и выгрузки с помощью манипулятора. В заключение следует отметить, что исследований, посвященных комплексной интеллектуальной системе погрузки и выгрузки СПГ, не существует.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Задачей настоящего изобретения является создание большегрузной береговой интеллектуальной системы погрузки и выгрузки СПГ, которая обеспечивает автоматический режим работы и управления в режиме онлайн в реальном времени всего процесса погрузки и выгрузки СПГ.

[0005] Техническим решением для достижения цели настоящего изобретения является: большегрузная береговая интеллектуальная система погрузки и выгрузки СПГ. Система включает погрузочно-разгрузочный манипулятор и интеллектуальную 3D платформу управления и контроля, где

[0006] погрузочно-разгрузочный манипулятор предназначен для осуществления автоматического сцепления и аварийного расцепления между судном СПГ и трубопроводом СПГ в резервуарах хранения терминала СПГ;

[0007] интеллектуальная трехмерная платформа управления и контроля предназначена для осуществления управления процессом погрузки и выгрузки погрузочно-разгрузочного манипулятора в режиме онлайн в реальном времени, где платформа управления и контроля включает подсистему прогнозирования операций по обеспечению безопасности и техническому обслуживанию, предназначенную для прогнозирования будущих данных по безопасности каждого компонента в соответствии с историческими данными по безопасности каждого компонента в рабочей среде погрузочно-разгрузочного манипулятора, составления и реализации плана операций по обеспечению безопасности и техническому обслуживанию в соответствии с прогнозируемыми данными по безопасности, а также отображения прогнозируемых данных по безопасности, плана операций по обеспечению безопасности и обслуживанию и результата операций по обеспечению безопасности и техническому обслуживанию.

[0008] Кроме того, погрузочно-разгрузочный манипулятор включает в себя вертикальную колонну, цапфу, внутренний рычаг, внешний рычаг, систему низкотемпературных трубопроводов и систему противовеса, где нижний конец внутреннего рычага соединен с вертикальной колонной через цапфу; цапфа соединена с вертикальной колонной через первую поворотную опору; внутренний рычаг соединен с цапфой через вторую поворотную опору; низкотемпературная система трубопровода включает в себя низкотемпературные вращающиеся соединители, которые могут поворачиваться на 360°, устройство аварийного разъединения, устройство быстрого соединения и соединительный трубопровод, при этом

[0009] соединительный трубопровод из нержавеющей стали проходит через вертикальную колонну и последовательно соединяется с устройством аварийного разъединения и устройством быстрого соединения через внутренний и внешний рычаги; между соединительными трубопроводами вертикальной колонны и внутреннего рычага расположено колено; нижний конец колена и трубопровод, расположенный в вертикальной колонне, соединены через первый низкотемпературный вращающийся соединитель, а верхний конец колена и труба внутреннего рычага соединены через второй низкотемпературный вращающийся соединитель; первый низкотемпературный вращающийся соединитель и первая поворотная опора имеют одинаковый центр вращения, при этом второй низкотемпературный вращающийся соединитель и вторая поворотная опора имеют одинаковый центр вращения; между цапфой и вертикальной колонной расположено поворотное приводное устройство, при этом поворотное приводное устройство обеспечивает вращательное движение цапфы относительно вертикальной колонны; механизм поворота внутреннего рычага расположен между внутренним рычагом и цапфой и предназначен для приведения во вращение внутреннего рычага относительно цапфы; внешний рычаг соединен с внутренним рычагом через третью поворотную опору; третий низкотемпературный вращающийся соединитель расположен между соединительными трубами внешнего и внутреннего рычагов; третий низкотемпературный вращающийся соединитель и третья поворотная опора имеют одинаковый центр вращения; труба на переднем конце внешнего рычага последовательно соединена с четвертым низкотемпературным вращающимся соединителем, пятым низкотемпературным вращающимся соединителем, устройством аварийного отключения, шестым низкотемпературным вращающимся соединителем и устройством быстрого соединения; три низкотемпературных вращающихся соединителя, устройство аварийного разъединения и устройство быстрого соединения образуют трехмерный соединитель на переднем конце внешнего рычага; система противовеса расположена между внутренним и внешним рычагами, при этом система противовеса обеспечивает постоянную параллельность плоскости симметрии противовеса и плоскости симметрии внешнего рычага.

[0010] Кроме того, трехмерная интеллектуальная платформа управления и контроля дополнительно включает трехмерную подсистему управления изображением, подсистему позиционирования с визуальным распознаванием и подсистему автоматического сцепления, при этом

[0011] трехмерная подсистема управления изображением предназначена для отображения изображений и информации о данных рабочей среды погрузочно-разгрузочного манипулятора в реальном времени, а также предназначена для отображения трехмерной модели рабочей среды погрузочно-разгрузочного манипулятора и осуществления связи между трехмерной моделью и реальной рабочей средой погрузочно-разгрузочного манипулятора;

[0012] подсистема позиционирования с визуальным распознаванием предназначена для позиционирования информации о положении и позиции целевого фланца на корабле, а также предназначена для обнаружения препятствий в процессе перемещения погрузочно-разгрузочного манипулятора и передачи информации о положении, позиции и о препятствиях в подсистему автоматического сцепления; а также

[0013] подсистема автоматического сцепления предназначена для преобразования информации о положении, позиции и о препятствиях для фланца на судне, получения траектории движения и требуемого значения угла движения каждого шарнира судового погрузочно-разгрузочного манипулятора для осуществления сцепления между соединительным фланцем погрузочно-разгрузочного манипулятора и целевым фланцем на судне, и передачи информации о траектории движения и значении угла в механизм управления движением погрузочно-разгрузочного манипулятора.

[0014] По сравнению с известным уровнем техники, настоящее изобретение имеет следующие существенные преимущества: 1) с помощью автоматического сцепления, основанного на обработке визуальной информации и интеллектуального управления и контроля в реальном времени значительно повышается уровень автоматизации и интеллектуальности большегрузной береговой системы погрузки и выгрузки СПГ; 2) погрузочно-разгрузочный манипулятор поддерживает гравитационный баланс во всех положениях вращения, тем самым значительно уменьшая несбалансированную силу инерции при движении системы, снижая нагрузку на приводной механизм и улучшая стабильность движения системы; и 3) интеллектуальная 3D платформа управления и контроля решает проблемы, связанные с тем, что платформа управления и контроля погрузочно-разгрузочного манипулятора для судна на причале является низко функциональной, имеет единую систему, разрозненную по управлению процессами и данными, имеет ограниченные возможности визуального отображения, не обеспечивает точного изображения на основе трехмерного видения и интеллектуального автоматического управления, имеет низкую эффективность операций погрузки и выгрузки и т.д.

[0015] Настоящее изобретение более подробно описано далее со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ СХЕМ

[0016] ФИГ. 1 представляет собой принципиальную схему конструкции большегрузной береговой интеллектуальной системы погрузки и выгрузки СПГ в соответствии с вариантом осуществления изобретения;

[0017] ФИГ. 2 представляет собой принципиальную схему общей конструкции погрузочно-разгрузочного манипулятора в соответствии с вариантом осуществления изобретения;

[0018] ФИГ. 3 представляет собой простую принципиальную схему работы механизма погрузочно-разгрузочного манипулятора в соответствии с вариантом осуществления изобретения;

[0019] ФИГ. 4 представляет собой вид сбоку соединения шкива противовеса в соответствии с вариантом осуществления изобретения;

[0020] ФИГ. 5 представляет собой частично увеличенную схему ФИГ. 2 в соответствии с вариантом осуществления изобретения;

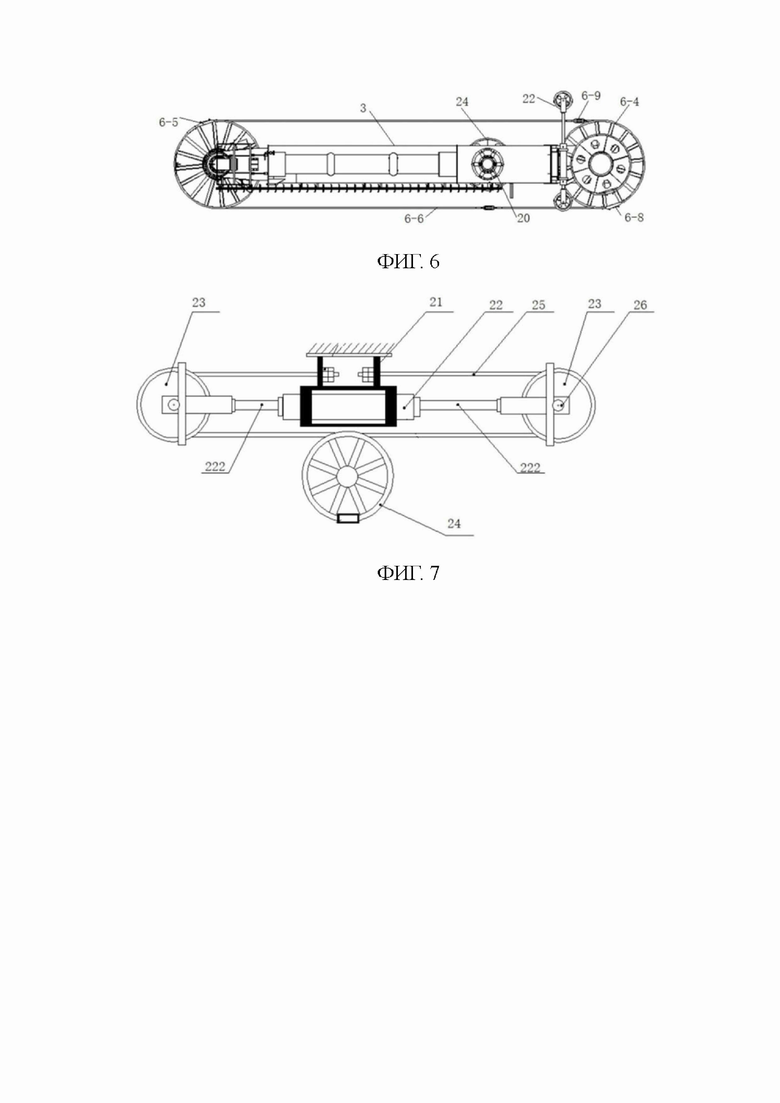

[0021] ФИГ. 6 представляет собой принципиальную схему соединения внутреннего рычага в соответствии с вариантом осуществления изобретения;

[0022] ФИГ. 7 представляет собой принципиальную схему конструкции поворотного приводного устройства, механизма поворота внутреннего рычага и механизма поворота внешнего рычага в соответствии с вариантом осуществления изобретения;

[0023] ФИГ. 8 представляет собой принципиальную схему конструкции низкотемпературного вращающегося соединителя в соответствии с вариантом осуществления изобретения;

[0024] ФИГ. 9 представляет собой принципиальную схему конструкции устройства аварийного разъединения в соответствии с вариантом осуществления изобретения;

[0025] ФИГ. 10 представляет собой вид спереди конструкции устройства аварийного разъединения в соответствии с вариантом осуществления изобретения;

[0026] ФИГ. 11 представляет собой вид спереди в разрезе устройства аварийного разъединения со снятыми верхними и нижними соединительными тягами в соответствии с вариантом осуществления изобретения;

[0027] ФИГ. 12 представляет собой увеличенную схему устройства аварийного разъединения с соединительной тягой и верхним вращающимся балансиром в соответствии с вариантом осуществления изобретения;

[0028] ФИГ. 13 представляет собой принципиальную схему гидравлической системы устройства аварийного разъединения в соответствии с вариантом осуществления изобретения;

[0029] ФИГ. 14 представляет собой принципиальную схему общей конструкции устройства быстрого соединения в соответствии с вариантом осуществления изобретения;

[0030] ФИГ. 15 представляет собой принципиальную схему соединения между прессующим упором и винтовым стержнем в соответствии с вариантом осуществления изобретения;

[0031] ФИГ. 16 представляет собой вид в разрезе А-А ФИГ. 15 в соответствии с вариантом осуществления изобретения;

[0032] ФИГ. 17 представляет собой архитектурную схему интеллектуальной трехмерной платформы управления и контроля в соответствии с вариантом осуществления изобретения;

[0033] ФИГ. 18 представляет собой принципиальную схему компонентов интеллектуальной трехмерной платформы управления и контроля в соответствии с вариантом осуществления изобретения;

[0034] ФИГ. 19 представляет собой принципиальную схему компонентов трехмерной подсистемы управления изображением в соответствии с вариантом осуществления изобретения;

[0035] ФИГ. 20 представляет собой блок-схему приведения в движение модуля цифрового привода на основе модели в соответствии с вариантом осуществления изобретения;

[0036] ФИГ. 21 представляет собой принципиальную схему монтажного положения каждого компонента подсистемы позиционирования с визуальным распознаванием в соответствии с вариантом осуществления изобретения;

[0037] ФИГ. 22 представляет собой блок-схему автоматического зацепления и привязки модели в соответствии с вариантом осуществления изобретения; а также

[0038] ФИГ. 23 представляет собой принципиальную схему конструкции интеллектуальной трехмерной платформы управления и контроля в соответствии с вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0039] Чтобы сделать цели, технические решения и преимущества настоящего изобретения более понятными, настоящее изобретение описано ниже более подробно со ссылкой на сопроводительные чертежи и примеры вариантов осуществления изобретения. Следует понимать, что описанные здесь конкретные варианты осуществления изобретения предназначены только для пояснения настоящей заявки, но не для ее ограничения.

[0040] В одном из вариантов осуществления, показанном на ФИГ. 1, представлена большегрузная береговая интеллектуальная система погрузки и выгрузки СПГ. Система включает погрузочно-разгрузочный манипулятор и интеллектуальную трехмерную платформу управления и контроля, при этом

[0041] погрузочно-разгрузочный манипулятор предназначен для осуществления автоматического сцепления и аварийного расцепления между судном СПГ и трубопроводом СПГ в резервуарах хранения терминала СПГ;

[0042] интеллектуальная трехмерная платформа управления и контроля предназначена для осуществления управления процессом погрузки и выгрузки погрузочно-разгрузочного манипулятора в режиме онлайн в реальном времени, где платформа управления и контроля включает подсистему прогнозирования операций по обеспечению безопасности и техническому обслуживанию, предназначенную для прогнозирования будущих данных по безопасности каждого компонента в соответствии с историческими данными по безопасности каждого компонента в рабочей среде погрузочно-разгрузочного манипулятора, составления и реализации плана операций по обеспечению безопасности и техническому обслуживанию в соответствии с прогнозируемыми данными по безопасности, а также отображения прогнозируемых данных по безопасности, плана операций по обеспечению безопасности и обслуживанию и результата операций по обеспечению безопасности и техническому обслуживанию.

[0043] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 2 - ФИГ. 5 погрузочно-разгрузочный манипулятор включает вертикальную колонну 1, цапфу 2, внутренний рычаг 3, внешний рычаг 4, систему низкотемпературных трубопроводов и систему противовеса, где нижний конец внутреннего рычага 3 соединен с вертикальной колонной 1 через цапфу 2; цапфа 2 соединена с вертикальной колонной 1 через первую поворотную опору 10; внутренний рычаг 3 соединен с цапфой 2 через вторую поворотную опору 20; низкотемпературная система трубопровода включает в себя низкотемпературные вращающиеся соединители, которые могут поворачиваться на 360°, устройство аварийного разъединения 5-2, устройство быстрого соединения 5-3 и соединительный трубопровод из нержавеющей стали 5-1.

[0044] В данном случае, в качестве примера, низкотемпературная трубопроводная система состоит из шести низкотемпературных вращающихся соединителей, которые могут поворачиваться на 360°, устройства аварийного разъединения, устройства быстрого соединения и соединительного трубопровода из нержавеющей стали; при этом вращающийся соединитель и соответствующая поворотная опора имеют одинаковый центр вращения. Три низкотемпературных вращающихся соединителя, которые могут поворачиваться на 360°, устройство аварийного разъединения, устройство быстрого соединения и соединительный участок трубы образуют трехмерный соединитель на переднем конце низкотемпературной трубопроводной системы, при этом трехмерный соединитель может сохранять сбалансированное положение под действием силы тяжести.

[0045] Соединительный трубопровод из нержавеющей стали 5-1 проходит через вертикальную колонну 1 и соединяется с устройством аварийного разъединения 5-2 и устройством быстрого соединения 5-3 последовательно через внутренний рычаг 3 и внешний рычаг 4; между соединительными трубопроводами вертикальной колонны 1 и внутреннего рычага 3 расположено 90-градусное колено 6; нижний конец 90-градусного колена 6 и трубопровод, расположенный в вертикальной колонне 1, соединены через первый низкотемпературный вращающийся соединитель 5-4, а верхний конец 90-градусного колена 6 и трубопровод внутреннего рычага 3 соединены через второй низкотемпературный вращающийся соединитель 5-5; первый низкотемпературный вращающийся соединитель 5-4 и первая поворотная опора 10 имеют одинаковый центр вращения, а второй низкотемпературный вращающийся соединитель 5-5 и вторая поворотная опора 20 имеют одинаковый центр вращения; между цапфой 2 и вертикальной колонной 1 расположено поворотное приводное устройство 7, поворотное приводное устройство 7 обеспечивает вращение цапфы 2 относительно вертикальной стойки 1; механизм поворота внутреннего рычага 8 расположен между внутренним рычагом 3 и соединительной коробкой 2 и настроен на вращение внутреннего рычага 3 относительно цапфы 2; внешний рычаг (4) соединен с внутренним рычагом 3 через третью поворотную опору 30; третий низкотемпературный вращающийся соединитель 5-6 расположен между соединительными трубопроводами внешнего рычага 4 и внутреннего рычага 3; и третий низкотемпературный вращающийся соединитель и третья поворотная опора 30 имеют одинаковый центр вращения. Трубопровод на переднем конце внешнего рычага последовательно соединен с четвертым низкотемпературным вращающимся соединителем 5-7, пятым низкотемпературным вращающимся соединителем 5-8, устройством аварийного разъединения 5-2, шестым низкотемпературным вращающимся соединителем 5-9 и устройством быстрого соединения 5-3. Три низкотемпературных вращающихся соединителя, устройство аварийного разъединения 5-2 и устройство быстрого соединения 5-3 образуют трехмерный соединитель на переднем конце внешнего рычага. Трехмерный соединитель может сохранять сбалансированное положение под действием силы тяжести. В это время соединительная поверхность устройства быстрого соединения 5-3 поддерживается в положении перпендикулярном горизонтальной поверхности, а отклонение угла наклона не превышает ±5°. Первый кронштейн и первая опора трубы расположены на вертикальной колонне 1; вторая опора трубы расположена на внутреннем кронштейне 3; а второй кронштейн расположен на концевой части внешнего кронштейна 4 и предназначен для крепления соединительного трубопровода из нержавеющей стали 5-1.

[0046] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 2, ФИГ. 4 и ФИГ. 5, система противовеса включает блок противовеса 6-1, направляющую пластину 6-2, ролик 6-3, шкив противовеса 6-4, шкив внешнего рычага 6-5, стальной трос 6-6 и ведущее колесо противовеса 6-7;

[0047] блок противовеса 6-1 установлен на направляющую пластину 6-2, его положение можно регулировать; блок противовеса 6-1 и направляющая пластина 6-2 образуют узел противовеса, направляющая пластина 6-2 неподвижно соединена с одним концом ролика 6-3; другой конец ролика 6-3 вращательно соединен с диском с фланцем на перекладине 3-1, закрепленной на нижнем конце внутреннего рычага 3, через четвертую поворотную опору 40; шкив противовеса 6-4 установлен на ролик 6-3; шкив внешнего рычага 6-5 соединен с внешним кольцом четвертой поворотной опоры 40 через диск с фланцем; стальной трос 6-6 соединен между шкивом противовеса 6-4 и шкивом внешнего рычага 6-5; стальной трос 6-6 закреплен на шкиве противовеса 6-4 и шкиве внешнего рычага 6-5 с помощью фиксатора 6-8; спиральные фиксаторы 6-9 расположены на двух стальных тросах 6-6 и предназначены для регулировки длины стального троса 6-6; при сборке, после того как плоскость симметрии A узла противовеса и плоскость симметрии B внешнего рычага 4 будут установлены в параллельное положение, шкив противовеса 6-4 и шкив внешнего рычага 6-5 соединяются через стальной трос 6-6, так чтобы шкив противовеса 6-4 и шкив внешнего рычага 6-5 были связаны, и плоскость симметрии A узла противовеса была всегда параллельна плоскости симметрии B внешнего рычага 4 в процессе движения. Внешний рычаг 3-5 и внутренний рычаг 3-6 поддерживают гравитационный баланс во всех положениях вращения, регулируя вес блока противовеса 6-1 и положение блока противовеса 6-1 на направляющей пластине противовеса 6-2, тем самым значительно уменьшая несбалансированную силу инерции при движении системы, снижая нагрузку на приводной механизм и улучшая стабильность движения системы.

[0048] Механизм поворота внешнего рычага 9 расположен на внутреннем рычаге 3 и предназначен для приведения во вращение шкива противовеса 6-4 с целью приведения в движение шкива внешнего рычага 6-5. Шкив внешнего рычага 6-5 вращается и запускает вращение внешнего рычага 4. В процессе синхронного движения шкива противовеса 6-4 и шкива внешнего рычага 6-5 плоскость симметрии A узла противовеса всегда параллельна плоскости симметрии B внешнего рычага.

[0049] Здесь, согласно решению данного варианта осуществления настоящего изобретения, плоскость симметрии блока противовеса и плоскость симметрии внешнего рычага установлены параллельно друг другу, и шкив противовеса и шкив внешнего рычага соединены через стальной трос, так чтобы блок противовеса и внешний рычаг находились в синхронной связи, и плоскость симметрии блока противовеса была всегда параллельна плоскости симметрии блока внешнего рычага в процессе движения; при этом узел внешнего рычага и узел внутреннего рычага могут поддерживать гравитационный баланс во всех положениях вращения путем регулировки веса блока противовеса и положения блока противовеса на направляющей пластине противовеса, тем самым значительно уменьшая несбалансированную силу инерции при движении системы, уменьшая нагрузку на приводной механизм и улучшая стабильность движения системы.

[0050] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанном на ФИГ. 7, роторное приводное устройство 7 включает в себя неподвижное основание 21, приводной масляный цилиндр 22, подвижные шкивы 23, приводной шкив 24 и приводной стальной трос 25, где приводной масляный цилиндр 22 является гидравлическим цилиндром двойного действия и закреплен на цапфе 2 через неподвижное основание 21; два конца приводного масляного цилиндра 22 соединены с подвижными шкивами 23 через вильчатую головку 26; приводной стальной трос 25 одним концом соединен с неподвижным основанием 21, затем проходит полукругом вокруг подвижного шкива 23 на одном конце, вокруг приводного шкива 24 по одной окружности, затем полукругом вокруг подвижного шкива 23 на другом конце, и затем закрепляется на неподвижном основании 21 на другом конце; приводной шкив 24 соединен с внешним кольцом первой поворотной опоры 10 через фланец; маршрут передачи мощности роторного приводного устройства следующий: приводной масляный цилиндр → подвижные шкивы → приводной стальной трос → приводной шкив; если взять в качестве примера случай, когда подвижные шкивы 23 приводятся во вращение по часовой стрелке, то рабочий процесс приводного устройства выглядит следующим образом: как показано на ФИГ. 6, правый поршневой шток 222 в приводном масляном цилиндре 22 выдвигается вправо, правый подвижный шкив 23 перемещается вправо вместе со штоком 222, подвижный шкив 23 вращается против часовой стрелки вокруг головки вилки 26 через вращающийся вал, и правый приводной стальной трос 25 удлиняется, так чтобы приводной шкив 24 вращался по часовой стрелке. Аналогичным образом можно обеспечить процесс вращения приводного шкива 24 против часовой стрелки. Приводной шкив 24 вращается, запуская вращение цапфы 2 относительно вертикальной колонны 1.

[0051] Кроме того, в одном из вариантов осуществления изобретения принцип работы механизма поворота внутреннего рычага 8 такой же, как у роторного приводного устройства 7, и механизм поворота внутреннего рычага 8 также имеет неподвижное основание 21, приводной масляный цилиндр 22, подвижный шкив 23, приводной шкив 24 и приводной стальной трос 25. Разница заключается в следующем: приводной шкив 24 механизма поворота внутреннего рычага 8 соединен с внешним кольцом второй поворотной опоры 20 для запуска вращения внутреннего рычага 3 относительно цапфы 2.

[0052] Кроме того, в одном из вариантов осуществления настоящего изобретения принцип работы механизма поворота наружного рычага 9 такой же, как у роторного приводного устройства 7, и механизм поворота наружного рычага 9 также имеет неподвижное основание, приводной масляный цилиндр, подвижные шкивы, приводной шкив и приводной стальной трос. Разница заключается в следующем: неподвижное основание механизма поворота внешнего рычага закреплено на внутреннем рычаге 3, а приводной шкив механизма поворота внешнего рычага установлен на ролик 6-3; приводной шкив вращается, запуская вращение ролика 6-3, ролик 6-3 вращается, запуская вращение шкива противовеса 6-4, шкив противовеса 6-4 вращается, запуская вращение шкива внешнего рычага 6-5, шкив внешнего рычага 6-5 вращается, запуская вращение внешнего рычага 4 вокруг третьей поворотной опоры 30.

[0053] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанным на ФИГ. 8, низкотемпературный вращающийся соединитель включает внутренний кольцевой фланец 5-51, внутреннее кольцо 5-58, внешнее кольцо 5-59, внешний кольцевой фланец 5-518, шаровые элементы 5-511, сменные направляющие 5-510, первое кольцо блокировки потока среды 5-54 и второе кольцо блокировки потока среды 5-517;

[0054] фланец внутреннего кольца 5-51 неподвижно соединен с верхним концом внутреннего кольца 5-58 посредством болта 5-53, а первое статическое уплотнительное устройство 5-55 и второе статическое уплотнительное устройство 5-56 расположены между контактными торцевыми поверхностями фланца внутреннего кольца 5-51 и внутреннего кольца 5-58; первое статическое уплотнительное устройство 5-55 находится близко к внутренней стороне контактной торцевой поверхности и предназначено для изоляции среды, второе статическое уплотнительное устройство 5-56 находится близко к внешней стороне контактной торцевой поверхности и настроено для изоляции азота в зазоре между внутренним кольцом 5-58 и внешним кольцом 5-59; внешнее кольцо 5-59 надевается снаружи на внутреннее кольцо 5-58, между внешним кольцом 5-59 и внутренним кольцом 5-58 образуется кольцевая канавка для крепления направляющих, сменные направляющие 5-510 закрепляются в канавках внешнего кольца 5-59 и внутреннего кольца 5-58, и две сменные направляющие 5-510 с полукруглыми поперечными сечениями образуют круговую направляющую с круглым поперечным сечением; множество шаровых элементов 5-511 расположены в кольцевой направляющей, состоящей из двух сменных направляющих 5-510, так чтобы внешнее кольцо 5-59 было подвижным относительно внутреннего кольца 5-58 для достижения функции динамического вращения вращающегося соединителя; сменная направляющая 5-510 имеет конструкционные механические свойства, превосходящие свойства соответствующего внутреннего кольца 5-58 и внешнего кольца 5-59, и обладает хорошей износостойкостью, обеспечивая тем самым длительный срок службы внутреннего и внешнего колец и надежность использования вращающегося соединителя, а также снижая стоимость и время обслуживания вращающегося соединителя; динамическое уплотнительное устройство 5-57 расположено между контактными торцевыми поверхностями наружного кольца 5-59 и фланца внутреннего кольца 5-51 таким образом, чтобы предотвратить попадание влаги и пыли в зазор между внешним кольцом 5-59 и фланцем внутреннего кольца 5-51; фланец внешнего кольца 5-518 неподвижно соединен с низом внешнего кольца 5-59 посредством болта 5-514; третье статическое уплотнительное устройство 5-512 расположено между контактными торцевыми поверхностями фланца внешнего кольца 5-518 и внешнего кольца 5-59; первое динамическое уплотнительное устройство 5-513 и второе динамическое уплотнительное устройство 5-516 расположены между контактными торцевыми поверхностями фланца внешнего кольца 5-518 и внутреннего кольца 5-58; первое динамическое уплотнительное устройство 5-513 встроено в торцевую поверхность внутреннего кольца 5-58, а второе динамическое уплотнительное устройство 5-516 встроено во фланец наружного кольца 5-518; первое кольцо блокировки потока среды 5-54 и второе кольцо блокировки потока среды 5-517 соответственно плотно прилегают к внутренним стенкам внутреннего кольцевого фланца 5-51 и внешнего кольцевого фланца 5-518, первое кольцо блокировки потока среды 5-54 предназначено для блокировки монтажной изоляции канавки первого статического уплотнительного устройства 5-55, чтобы избежать повреждения первого статического уплотнительного устройства 5-55 текучей средой и продлить срок службы первого статического уплотнительного устройства 5-55; второе кольцо блокировки потока среды 5-517 предназначено для изоляции канавки второго динамического уплотнительного устройства 5-516, чтобы избежать повреждения второго динамического уплотнительного устройства 5-516 текучей средой и продлить срок службы второго динамического уплотнительного устройства 5-516; на внутреннем кольцевом фланце 5-51 находится первое газоотводное отверстие 5-520, а на внешнем кольце 9 находится второе газоотводное отверстие 5-519; во внутреннем кольце 5-58 образована кольцевая полость 5-580; во внутреннем кольце 5-58 образованы первый газовый канал 5-581 и второй газовый канал 5-582, которые соответственно предназначены для сообщения первого газоотводного отверстия 5-520 с кольцевой полостью 5-580 и зазора между внешним кольцом 5-59 и внутренним кольцом 5-58 с кольцевой полостью 5-580; третий газовый канал 5-583 образован во внешнем кольце 5-59 и предназначен для сообщения зазора между внешним кольцом 5-59 и внутренним кольцом 5-58 со вторым газовым каналом 5-519; первый газовый канал 5-520, кольцевая полость 5-580, зазор между внешним кольцом 5-59 и внутренним кольцом 5-58, а также второй газовый канал 5-519 образуют контур продувки газом, чтобы обеспечить вытеснение влаги в направляющих 5-510 и газовую смазку шаровых элементов.

[0055] При использовании трубопроводы соединяются внутренним кольцевым фланцем 5-51 и внешним кольцевым фланцем 5-518 для обеспечения вращения низкотемпературного вращающегося соединителя на 360°. Контур продувки азотом вращающегося уплотнительного соединителя образован уплотнительными устройствами, такими как уплотнительное кольцо для герметизации. При работе устройство подачи азота подает азот в контур продувки газом через первое газоотводное отверстие 5-520, чтобы обеспечить заполнение контура продувки азотом и его сброс через второе газоотводное отверстие 5-519 для удаления влаги в контуре продувки газом.

[0056] Согласно решению данного варианта осуществления изобретения, кольца, блокирующие поток, установлены на внутреннем кольцевом фланце и внешнем кольцевом фланце низкотемпературного вращающегося соединителя, тем самым уменьшая воздействие текучей среды на уплотнительное устройство, улучшая свойства уплотнения и срок службы уплотнительного устройства; между шаровыми элементами расположено разделительное кольцо, что позволяет избежать столкновения и трения между соседними шаровыми элементами, обеспечивая эффективность и гибкость вращательного действия соединителя и продлевая срок его службы; вращающийся соединитель имеет сменные направляющие, что позволяет обеспечить соответствие требованиям к конструкционным характеристикам направляющих, а возможность замены позволяет снизить стоимость и время обслуживания вращающегося соединителя.

[0057] Кроме того, в одном из вариантов осуществления изобретения, показанном на ФИГ. 9 - ФИГ. 12, устройство аварийного разъединения 5-2 включает низкотемпературный верхний шаровой клапан 5-21, низкотемпературный нижний шаровой клапан 5-22, муфту клапанов 5-25, первый гидроцилиндр 5-210, второй гидроцилиндр 5-211 и гидравлическую систему для привода первого гидроцилиндра 5-210 и второго гидроцилиндра 5-211, при этом

[0058] между низкотемпературным верхним шаровым клапаном 5-21 и низкотемпературным нижним шаровым клапаном 5-22 расположено уплотнительное кольцо 5-23, низкотемпературный верхний шаровой клапан 5-21 и низкотемпературный нижний шаровой клапан 5-22 соответственно соединены с верхним и нижним соединительными трубопроводами; фиксатор муфты 5-24 закреплен на низкотемпературном верхнем шаровом кране 5-21, один конец каждой из двух муфт 5-25 соединен с фиксатором 5-24 через вращающийся вал, две муфты клапана 5-25 зажимают фланцевое уплотнительное кольцо 5-23 между двумя шаровыми кранами, а другие концы двух муфт клапанов 5-25 соединены через зажимной стержень 5-26; один конец зажимного стержня 5-26 соединен с одной из муфт 5-25 через вращающийся вал, а другой конец зажимного стержня вставляется из нижнего паза другой муфты 5-25, фиксируется зажимной гайкой 5-27 и далее закрепляется через стопорную гайку 5-28; на низкотемпературном верхнем шаровом клапане 1 закреплена фиксированная рама привода 5-212, первый гидравлический цилиндр 5-210 и второй гидравлический цилиндр 5-211 закреплены на фиксированной раме 5-212; верхний шток 5-213 расположен на первом гидравлическом цилиндре 5-210, нижний шток 5-214 расположен под верхним штоком 5-213; шток 13-1 неподвижно соединен с каждым штоком 5-213 и нижним штоком 5-214 сзади; каждый низкотемпературный шаровый клапан 5-21 и низкотемпературный нижний шаровый клапан 5-22 имеет вращающийся балансир 5-217; два вращающихся балансира 5-217 соответственно соединены с вращающимися валами 5-215 сердечника клапана низкотемпературного верхнего шарового клапана 5-21 и низкотемпературного нижнего шарового клапана 5-22; второй гидравлический цилиндр 5-211 соединен с одним концом верхнего вращающегося балансира 5-217 через вращающийся вал; другой конец верхнего вращающегося балансира 5-217 находится в контакте с нижним концом верхнего штока 13-1; нижний вращающийся балансир 5-217 находится в контакте с нижним концом нижнего штока 13-1; толкающий блок 5-218 расположен между верхним штоком 5-213 и нижней штоком 5-214, толкающий блок 5-218 предназначен для толкания зажимного стержня 5-26, когда второй гидравлический цилиндр 5-211 перемещается вниз. Верхний шток 5-213-1 соединен с верхним вращающимся балансиром 5-217, образуя пространство для предотвращения столкновений. Когда второй гидравлический цилиндр 5-211 запускает вращение верхнего вращающегося балансира 5-217, другой конец верхнего вращающегося балансира 5-217 может свободно перемещаться вниз на нижнем конце верхнего штока 13-1, не мешая верхнему штоку 5-213. Когда первый гидравлический цилиндр 5-210 перемещается вниз, верхний шток 5-213 может толкать верхний вращающийся балансир 5-217 для поворота с помощью верхнего штока 13-1.

[0059] Толкающий блок 5-218 может быть неподвижно соединен с верхним штоком 5-213, а также с нижним штоком 5-214; когда толкающий блок неподвижно соединен с верхним штоком 5-213, нижний конец толкающего блока 5-218 соединен с верхним концом нижнего штока 5-214, а когда толкающий блок неподвижно соединен с нижним штоком 5-214, верхний конец толкающего блока 5-218 соединен с верхним штоком 5-213.

[0060] Кроме того, в одном из вариантов осуществления изобретения, устройство аварийного разъединения 5-2 дополнительно включает датчик положения верхнего клапана, датчик положения нижнего клапана и датчик сигнала разъединения. Датчик положения верхнего клапана установлен на верхнем вращающемся балансире 5-217, он предназначен для раздельного определения состояния включения-выключения низкотемпературного верхнего шарового клапана 5-21 посредством расположения индукционного электромагнитного клапана в обоих крайних положениях вращения. Датчик положения нижнего клапана установлен на раме привода 5-212 для определения состояния включения-выключения нижнего шарового клапана температуры 5-22 путем определения положения штока посредством расположения индукционного электромагнитного клапана в предельном положении штока. Датчик сигнала разъединения расположен на внутренней стороне другого конца муфты клапана 5-25 и предназначен для определения состояния открытия/закрытия двух муфт клапана 5-25 для осуществления обратной связи сигнала разъединения.

[0061] Кроме того, в одном из вариантов осуществления настоящего изобретения на зажимном стержне 5-26 расположен срезной штифт 5-29. Срезной штифт 5-29 вставляется в зажимной стержень 5-26 и другую муфту клапана 5-25. Срезной штифт 5-29 служит в качестве элемента, предотвращающего падение зажимного стержня 5-26 в нормальном рабочем состоянии. Во время операции разделения зажимной стержень 5-26 выталкивается толкающим блоком 5-218, чтобы срезать срезной штифт 5-29.

[0062] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанном на ФИГ. 13, гидравлическая система устройства аварийного разъединения 5-2 включает односторонний клапан 5-221, аккумулятор энергии 5-222, трехпозиционный четырехходовой электрический пропорциональный распределительный клапан 5-223, двухходовой балансировочный клапан 5-224, распределительный клапан 5-227, распределительный клапан гидравлического управления 5-228 и двухпозиционный четырехходовой электромагнитный распределительный клапан 5-229.

[0063] Односторонний клапан 5-221: односторонний клапан 5-221 установлен на входе источника гидравлического масла гидравлической системы управления и имеет функцию одностороннего отключения; гидравлическое масло Р подается в гидравлическую систему управления устройства аварийного разъединения через односторонний клапан 5-221, подача будет отключена в обратном направлении. Одна часть внешнего гидравлического масла P воздействует на порт P электромагнитного распределителя резерва, а другая часть подается в энергоаккумулятор 5-222. Когда гидравлическое масло P не подается, функция отключения одностороннего клапана обеспечивает, что масло под давлением не вытечет из энергоаккумулятора 5-222 , и порт P электромагнитного распределителя всегда удерживает масло под давлением.

[0064] Энергоаккумулятор 5-222: энергоаккумулятор 5-222 служит в качестве аварийного источника энергии и имеет функцию хранения гидравлического масла. Когда погрузочно-разгрузочный манипулятор работает нормально, одна часть масла P подается под давлением в гидравлической системе в энергоаккумулятор 5-222 в качестве аварийного источника энергии, чтобы гарантировать, что когда источник гидравлического масла P отсутствует, гидравлическая система управления по-прежнему будет иметь аварийный источник энергии для обеспечения надежной работы устройства аварийного разъединения.

[0065] Трехпозиционный четырехходовой электрический пропорциональный распределительный клапан 5-223: трехпозиционный четырехходовой электрический пропорциональный распределительный клапан 5-223 является элементом гидравлического управления второго гидроцилиндра 5-211 в устройстве аварийного разъединения. В соответствии с положением, показанным на ФИГ. 13, источник масла под гидравлическим давлением воздействует на порт P трехпозиционного четырехходового электрического пропорционального распределительного клапана 5-223, и сердечник клапана трехпозиционного четырехходового электрического пропорционального распределительного клапана находится в среднем положении, и в это время порты A и B электромагнитного клапана разгружены, а второй гидроцилиндр 5-211 остается в исходном положении без действия. Когда на электромагнит на левой стороне трехпозиционного четырехходового электрического пропорционального распределительного клапана 5-223 подается питание, и сердечник клапана находится в левом положении, гидравлическое масло P воздействует на большую полость второго гидроцилиндра 5-211, и шток второго гидроцилиндра 5-211 выдвигается, чтобы привести в действие верхний шаровой клапан устройства аварийного разъединения для открытия. Когда на электромагнит на правой стороне трехпозиционного четырехходового электрического пропорционального распределительного клапана 5-223 подается питание, и сердечник клапана находится в правом положении, гидравлическое масло P воздействует на малую полость второго гидроцилиндра 5-211, и шток второго гидроцилиндра 5-211 выдвигается, чтобы привести в действие верхний шаровой клапан устройства аварийного разъединения для закрытия.

[0066] Двухходовой балансировочный клапан 5-224: двухходовой балансировочный клапан 5-224 установлен между трехпозиционным четырехходовым электрическим пропорциональным распределительным клапанами 5-223 и большой и малой полостями гидравлических контуров второго гидроцилиндра 5-211. Когда трехпозиционный четырехходовой электрический пропорциональный распределительный клапан 5-223 не действует, то есть сердечник клапана находится в разгруженном состоянии в среднем положении, двухходовой балансировочный клапан 5-224 может привести к блокировке гидравлических петель большой и малой полостей гидроцилиндра, чтобы обеспечить надежную работу верхнего шарового клапана устройства аварийного разъединения. Когда трехпозиционный четырехходовой электрический пропорциональный распределитель 5-223 находится в рабочем положении, двухходовой балансировочный клапан 5-224 может автоматически регулировать степень открытия сердечника клапана, чтобы поддерживать стабильность процесса движения второго гидроцилиндра 5-211 и эффективно устранять повреждение конструктивного элемента гидроударом из-за внезапного закрытия или открытия шарового клапана, когда по трубопроводу погрузочно-разгрузочного манипулятора подается жидкость.

[0067] Второй гидроцилиндр 5-211: второй гидроцилиндр 5-211 представляет собой гидравлический силовой исполнительный механизм. Когда гидравлическая система управления посылает управляющий сигнал, открытие или закрытие верхнего шарового клапана устройства аварийного разъединения осуществляется посредством телескопического перемещения штока цилиндра второго гидроцилиндра 5-211.

[0068] Первый гидроцилиндр 5-210: первый гидроцилиндр 5-210 является гидравлическим исполнительным механизмом и в основном предназначен для закрытия шаровых клапанов устройства аварийного разъединения и отключения верхнего и нижнего шаровых клапанов. При нормальной работе погрузочно-разгрузочного манипулятора, согласно состоянию, показанному на ФИГ. 13, малая полость первого гидравлического цилиндра 5-210 сообщается с источником гидравлического масла P, большая полость сообщается с возвратным маслом T, а шток первого гидравлического цилиндра 5-210 втянут внутрь. Только при наличии масла под гидравлическим давлением в большой полости первого гидроцилиндра 5-210, устройство аварийного разъединения начнет действия по разъединению.

[0069] Направляющий клапан 5-227: предпочтительно, использовать ручной направляющий клапан 5-227, что позволяет снизить частоту ложных тревог и дополнительно повысить безопасность и надежность; работу устройства аварийного разъединения необходимо запускать вручную после ручного подтверждения, что позволяет избежать автоматического срабатывания устройства аварийного разъединения при возникновении ложной тревоги, которое приводит к ненужным потерям, а также позволяет избежать аварий при разъединении, вызванных неправильной эксплуатацией. Направляющий клапан 5-27 также может быть электромагнитным направляющим клапаном, но при этом частота ложных срабатываний будет относительно высокой.

[0070] Ручной направляющий клапан 5-227 представляет собой двухпозиционный двухходовой ручной направляющий клапан с функцией управления трением. В соответствии с ФИГ. 13, сердечник клапана ручного направляющего клапана 5-227 расположен слева, при этом сердечник клапана, расположенный слева имеет функцию одностороннего подвода, поэтому в это время масло под гидравлическим давлением может поступать только из отверстия A’ в ручной направляющий клапан 5-227 к порту A, и подача в обратном направлении будет отключена. Это гарантирует, что при нормальной работе погрузочно-разгрузочного манипулятора можно избежать аварийного отключения устройства аварийного разъединения из-за неправильной эксплуатации. После того, как береговой погрузочно-разгрузочной манипулятор входит в сцепление с судном, в случае чрезвычайной ситуации нажимается ручка ручного направляющего клапана 5-227, сердечник ручного направляющего клапана 5-227 перемещается в нужное положение для работы, и в это время обеспечивается свободное проведение между портом A’ и портом A ручного направляющего клапана 5-227, и запускается функция первого гидравлического цилиндра 5-210 в устройстве аварийного расцепления для осуществления расцепления.

[0071] Направляющий клапан 5-228 гидравлического управления: направляющий клапан 5-228 гидравлического управления расположен между большой полостью второго гидроцилиндра 5-211 и системой обратного масла T, он управляет масляным портом K для подключения к контуру с большой полостью первого гидроцилиндра 5-210. В соответствии с ФИГ. 13, сердечник направляющего клапана 5-228 гидравлического управления находится в левом положении, масляные порты 1 и 2 перекрыты, масляный канал второго гидроцилиндра 5-211 отключен, и в это время, второй гидроцилиндр 5-211 может сохранять рабочее положение без изменений. Когда необходимо выполнить аварийное отключение, масло под давлением воздействует на большую полость первого гидравлического цилиндра 5-210, и одновременно воздействует на гидравлический порт K гидравлического направляющего клапана 5-28. Сердечник клапана гидравлического направляющего клапана 5-228 перемещается в нужное положение, и в это время масляный канал второго гидроцилиндра 5-211 сообщается с обратным масляным контуром T через порты 1 и 2 гидравлического направляющего клапана. Шток первого гидроцилиндра 5-210 выдвигается наружу, шток второго гидроцилиндра 5-211 втягивается, и верхний и нижний шаровые клапаны закрываются. Верхний и нижний шаровые клапаны в устройстве аварийного разъединения закрывают и открывают муфты верхнего и нижнего шаровых клапанов, тем самым отделяя погрузочно-разгрузочный манипулятор от судна.

[0072] Двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229: двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229 в основном управляет движением первого гидравлического цилиндра 5-210 в гидравлической системе управления. При нормальной работе загрузочно-разгрузочного манипулятора, когда двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229 обесточен и находится в рабочем состоянии (положение сердечника клапана справа), показанном на ФИГ. 13, источник масла под давлением P воздействует на небольшую полость первого гидравлического цилиндр 5-210 через двухпозиционный четырехходовой электромагнитный клапан направления 5-229, и шток цилиндра первого гидроцилиндра 5-210 находится во втянутом состоянии. Когда требуется аварийное отключение манипулятора, на двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229 подается напряжение, и сердечник клапана переходит в левое положение. В это время источник масла под давлением P воздействует на большую полость первого гидроцилиндра 5-210 через двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229, и шток цилиндра первого гидроцилиндра 5-210 выдвигается наружу, чтобы осуществить закрытие и разъединение шаровых клапанов устройства аварийного разъединения.

[0073] Принцип работы этого варианта осуществления настоящего изобретения заключается в следующем:

[0074] источник гидравлического масла P обеспечивает гидравлический источник питания для гидравлической системы управления устройством аварийного отключения через односторонний клапан 5-221. После прохождения через односторонний клапан 5-221 источник масла Р под давлением соответственно воздействует на порты P аккумулятора энергии 5-222, трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 и двухпозиционного четырехходового электромагнитного направленного клапана 5-229. Благодаря функции одностороннего отключения одностороннего клапана 5-221 аккумулятор энергии 5-22 всегда заполнен маслом под давлением и может обеспечивать аварийный источник питания для устройства аварийного разъединения, он может быстро приводить в движение гидравлический исполнительный механизм в устройстве аварийного разъединения в случае аварийной ситуации. При нормальной работе берегового погрузочно-разгрузочного манипулятора сердечник клапана трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 находится в среднем положении, а второй гидроцилиндр 5-211 не действует и остается в исходном рабочем состоянии. Источник гидравлического масла воздействует на малую полость первого гидроцилиндра 5-210 через двухпозиционный четырехходовой электромагнитный направляющий клапан направления 5-229 в положении справа, так что шток цилиндра первого гидроцилиндра 5-210 остается во втянутом состоянии. Когда на береговом погрузочно-разгрузочном манипуляторе возникла неисправность первого уровня, электромагнит на правой стороне трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 находится под напряжением, сердечник клапана работает в положении справа, масло под давлением поступает в небольшую полость второго гидравлического цилиндра 5-211 через P-A трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 и проход на левой стороне двухходового балансировочного клапана 5-224, и под действием гидравлического масла под давлением шток цилиндра второго гидравлического цилиндра 5-211 втягивается для закрытия верхнего шарового клапана устройства аварийного разъединения. После устранения неисправности первого уровня на береговом погрузочно-разгрузочном манипуляторе, электромагнит на левой стороне трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 находится под напряжением, сердечник клапана работает в положении слева, гидравлическое масло под давлением поступает в небольшую полость второго гидравлического цилиндра 5-211 через P-В трехпозиционного четырехходового электрического пропорционального направленного клапана 5-223 и проход на левой стороне двухходового балансировочного клапана 5-224, и под действием гидравлического масла под давлением шток цилиндра второго гидравлического цилиндра 5-211 выдвигается для открытия верхнего шарового крана устройства аварийного разъединения, и береговой погрузочно-разгрузочный манипулятор возвращается в нормальное рабочее состояние. Если неисправность берегового погрузочно-разгрузочного манипулятора не устранена, вводится состояние неисправности второго уровня, и когда необходимо ввести состояние аварийного отключения, электромагнит двухпозиционного четырехходового электромагнитного направляющего клапана 5-229 находится под напряжением, и сердечник клапана работает в левом положении. После того, как гидравлическое масло под давлением проходит через P-B двухпозиционного четырехходового электромагнитного направляющего клапана 5-229, одна часть масла гидравлического давления воздействует на управляющий порт K направляющего клапана 5-228 гидравлического управления, так что сердечник клапана направляющего клапана 5-228 гидравлического управления перемещается в положение для работы справа, и большая полость второго гидроцилиндра 5-211 сообщается с обратным маслом T системы; одна часть гидравлического масла под давлением проходит через A-A’ ручного направляющего клапана 5-227 (в это время ручной направляющий клапан 5-227 находится в положении справа, показано на ФИГ. 13) и воздействует на большую полость первого гидроцилиндра 5-210; и под действием гидравлического масла под давлением шток первого гидроцилиндра 5-210 выдвигается и приводит в действие верхний и нижний шаровые клапаны устройства аварийного разъединения, которые закрываются, и муфты 5-25 между верхним и нижним шаровыми клапанами открываются, так что верхний и нижний шаровые клапаны аварийного разъединения разделяются (верхний шаровой клапан остается на погрузочно-разгрузочном манипуляторе, а нижний шаровой клапан остается на судне). После завершения аварийного отключения электромагнит двухпозиционного четырехходового электромагнитного направляющего клапана 5-229 обесточивается, и шток первого гидроцилиндра 5-210 автоматически втягивается под действием масла под давлением, тем самым избегая помех во время отключения. Таким образом, обеспечивается аварийное разъединение между береговым погрузочно-разгрузочным манипулятором и судном, и предотвращаются повреждения погрузочно-разгрузочного манипулятора. Когда напрямую вводится состояние неисправности второго уровня, трехпозиционный четырехходовой электрический пропорциональный направляющий клапан 5-223 и двухпозиционный четырехходовой электромагнитный направляющий клапан 5-229 одновременно включаются, шток цилиндра второго гидроцилиндра 5-211 втягивается назад, первый гидроцилиндр 5-210 выдвигается, два гидроцилиндра работают одновременно, приводя в действие верхний и нижний шаровые клапаны устройства аварийного разъединения, которые закрываются, а муфты 5-25 между верхним и нижним шаровыми клапанами открываются.

[0075] Поскольку все шесть низкотемпературных вращающихся соединителей оснащены датчиками для определения угла поворота низкотемпературных вращающихся соединителей, а все датчики и гидравлическая система подключены к процессору ПЛК, рабочая зона погрузочно-разгрузочного манипулятора может контролироваться в режиме реального времени, обработка сигналов о неисправностях выполняется в зависимости от того, превышает ли рабочая зона погрузочно-разгрузочного манипулятора установленный диапазон рабочих положений, а работа гидравлической системы контролируется в соответствии с уровнем сигнала о неисправности для реализации различных действий блокировки двух масляных цилиндров.

[0076] Оборудование пожарной сигнализации, такие как датчики углекислого газа и температуры, расположены рядом с манипулятором, сигналы отправляются на процессор ПЛК, и, таким образом, такие аварийные ситуации, как пожар, могут быть обнаружены в режиме реального времени. Внешние помехи, избыточная нагрузка и внешнее воздействие приведут к изменению рабочего положения погрузочно-разгрузочного манипулятора, в результате чего погрузочно-разгрузочный манипулятор окажется в небезопасной рабочей зоне. Рабочий диапазон погрузочно-разгрузочного манипулятора разделен на различные рабочие зоны, такие как безопасная рабочая зона, допустимая рабочая зона за пределами безопасной рабочей зоны и опасная рабочая зона.

[0077] Когда загрузочно-разгрузочный манипулятор находится в нормальном рабочем состоянии загрузки и разгрузки, верхние и нижние шаровые клапаны открыты. Когда сигнал управления системой возвращает сигнал о неисправности, или погрузочно-разгрузочный манипулятор работает за пределами диапазона, процессор ПЛК распознает уровень неисправности с помощью логического суждения. Сигналы неисправности делятся на предварительную неисправность, неисправность первого уровня и неисправность второго уровня. Сигналы посылаются на устройство сигнализации в соответствии с уровнем неисправности, при этом используются различные сигналы о неисправности (например, зуммеры с разными звуками или сигнальные лампы с разными цветами).

[0078] Когда погрузочно-разгрузочный манипулятор достигает границы безопасной зоны, процессор ПЛК определяет это как предварительную неисправность и подает сигнал о неисправности, чтобы напомнить персоналу обратить пристальное внимание на аварийную ситуацию, процессор ПЛК управляет гидравлической станцией гидравлической системы запуска устройства аварийного разъединения, и гидравлическая станция переходит в рабочее состояние.

[0079] Когда погрузочно-разгрузочный манипулятор достигает границы допустимой рабочей зоны, процессор ПЛК определяет его положение, как положение первого уровня и подает сильный сигнал о неисправности для привлечения внимания персонала, а процессор ПЛК управляет гидравлической системой для приведения в действие второго гидроцилиндра 5-211 и вращения верхнего поворотного балансира 5-217, который приводит во вращение сердечник клапана низкотемпературного верхнего шарового клапана 5-21 для закрытия низкотемпературного верхнего шарового клапана 5-21. Датчик положения верхнего клапана определяет положение на месте, второй гидроцилиндр 5-211 останавливается, состояние может быть определено вручную, и выполняется разъединение. Когда погрузочно-разгрузочный манипулятор возвращается в безопасную зону или приемлемую рабочую зону, второй гидроцилиндр 5-211 приводит во вращение вращающийся балансир 5-217 на верхнем конце, что запускает обратное вращение сердечника клапана низкотемпературного верхнего шарового клапана 5-21 для его открытия. Датчик положения верхнего клапана определяет его положение на месте, второй гидроцилиндр 5-211 останавливается, и нормальное рабочее состояние восстанавливается. Когда поступает сигнал о неисправности второго уровня после сигнала о неисправности первого уровня, процессор ПЛК управляет гидравлической системой для приведения в действие первого гидроцилиндра 5-210, так что нижний поворотный балансир 5-217 поворачивается, чтобы закрыть низкотемпературный нижний шаровой клапан 5-22, и зажимной стержень 5-26 разделяет две клапанные муфты 5-25, чтобы осуществить разделение низкотемпературного верхнего шарового клапана 5-21 и низкотемпературного нижнего шарового клапана 5-22. Когда погрузочно-разгрузочный манипулятор превышает границу допустимой рабочей зоны для входа в опасную рабочую зону или в случае чрезвычайной ситуации, процессор ПЛК определяет это как сигнал о неисправности второго уровня, подает более сильный сигнал о неисправности и запускает автоматическое управление отключением, при этом процессор ПЛК управляет гидравлической системой для одновременного приведения в действие первого гидроцилиндра 5-210 и второго гидроцилиндра 5-211, так что верхние и нижние вращающиеся балансиры 5-217 вращаются одновременно, низкотемпературный верхний шаровой клапан 5-21 и нижний шаровой клапан 5-22 закрываются одновременно, а зажимной стержень 5-26 разделяет две клапанные муфты5-25, чтобы осуществить разделение низкотемпературного верхнего шарового клапана 5-21 и низкотемпературного нижнего шарового клапана 5-22.

[0080] Согласно решению вышеупомянутого варианта осуществления устройства аварийного разъединения, различные рабочие условия реагирования могут быть реализованы посредством различных состояний сигнализации, система управления может быть возвращена в рабочее состояние после устранения неисправности. При возникновении неисправности второго уровня закрытие верхнего и нижнего шаровых клапанов и открытие муфт клапанов запускают операцию разделения устройства аварийного разъединения, тем самым облегчая пошаговое управление системой, избегая ненужных потерь и повышая безопасность и эффективность работы погрузочно-разгрузочного манипулятора.

[0081] Кроме того, в одном варианте осуществления настоящего изобретения, показанного на ФИГ. 14, устройство 5-3 быстрого соединения включает в себя соединительный трубопровод 5-32, множество направляющих механизмов 5-38 для сцепления с фланцем транспортного судна и множество прижимных механизмов 5-317. Соединительный фланец, который может соединяться с трубопроводом, расположен на одном конце соединительного трубопровода 5-32, соединительный фланец 5-33, соединенный с уплотнительной фланцевой пластиной 5-324, расположен на другом конце соединительного трубопровода 5-322. Уплотнительная фланцевая пластина 5-34 выполнена с возможностью соединения с фланцем транспортного судна (не показан на фигуре), при этом направляющие механизмы 5-38 и прижимные механизмы 5-317 равномерно расположены вокруг соединительного фланца 5-33. Направляющие механизмы 5-38 образуют расширяющуюся форму устья от зацепляющего фланца 5-33 наружу для направляющего зацепления фланца транспортного судна; множество направляющих механизмов 5-38 имеют форму расширяющейся наружу горловины, что увеличивает совместимый радиус автоматического сцепления между соединительным фланцем 5-33 и фланцем транспортного судна и обеспечивает решение определенного диапазона ошибок автоматического сцепления; направляющие механизмы постепенно сходятся внутрь, тем самым обеспечивая степень центрирования между соединительным фланцем 5-33 и фланцем транспортного судна.

[0082] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 14, прижимной механизм 5-317 включает в себя прижимной блок 5-311, винтовой стержень 5-312, ограничительную колонну 5-313, монтажное основание 5-314, приводное устройство 5-315 и передаточный механизм 5-316. Монтажные основания 5-314 равномерно закреплены на соединительном фланце 5-33 по окружности соединительного фланца 5-33; приводное устройство 5-315 и передаточный механизм 5-316 соединены с монтажным основанием 5-314; приводное устройство 5-315 соединено с винтовым стержнем 5-312 через передаточный механизм 5-316, винтовой стержень 5-312 устанавливается на монтажном основании 5-314 с помощью подшипника, а винтовой стержень 5-312 в осевом направлении параллелен осевому направлению соединительного трубопровода 5-32; при этом прижимной блок 5-311 расположен на винтовом стержне 5-312, а ограничительный механизм 5-313 закреплен на монтажном основании 5-314 для ограничения вращения прижимного блока 5-311, он преобразует вращательное движение прижимного блока 5-311 с резьбой относительно винтового стержня 5-312 в линейное перемещение, тем самым заставляя прижимной блок 5-311 прижимать фланец транспортного судна и соединительный фланец 5-33. Прижимной блок 5-311 может подниматься и самоблокироваться за счет вращения резьбы между прижимным блоком 5-311 и винтовым стержнем 5-312. Предпочтительно, чтобы количество направляющих механизмов 5-38 и количество прижимных механизмов 5-317 было больше или равно 3, при этом направляющие механизмы и прижимные механизмы должны быть расположены последовательно с интервалами.

[0083] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 15 и ФИГ. 16, упругий ограничительный механизм расположен между прижимным блоком 5-311 и винтовым стержнем 5-312. Упругий ограничительный механизм выполнен с возможностью упругого ограничения между прижимным блоком 5-311 и винтовым стержнем 5-312, так что прижимной блок 5-311 может вращаться вместе с винтовым стержнем 5-312 (не может вращаться относительно него). При ограничении прижимного блока 5-311 ограничение механизма упругого ограничения снимается, и прижимной блок 5-311 может вращаться относительно винтового стержня 5-312.

[0084] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 15 и ФИГ. 16, упругий ограничительный механизм включает в себя неподвижный штифт 12-1, пружину 12-2 и шарик 12-3. Прижимной блок 5-311 неподвижно соединен с резьбовой муфтой 5-319 и соединен через резьбу с винтовым стержнем 5-312 через резьбовую муфту 5-319; по внешней окружности винтового стержня 5-312 через равные интервалы находятся канавки 12-4; направление канавок 12-4 параллельно оси винтового стержня 5-312; упругие ограничительные механизмы расположены на резьбовой муфте 5-319 через равные интервалы; неподвижный штифт 12-1 закреплен в резьбовой муфте 5-319, шарик 12-3 находится в контакте с канавкой 12-4, а пружина 12-2 расположена между шариком 12-3 и резьбовой муфтой 5-319. неподвижный штифт 12-1; когда прижимной блок 5-311 находится в свободном состоянии (не контактирует с ограничительным механизмом 5-313), шарик 12-3 находится в плотном контакте с канавкой 12-4 под действием заданного усилия пружины 12-2; и когда винтовой стержень 5-312 вращается, шарик 12-3 обеспечивает ограничение между резьбовой муфтой 5-319 и винтовым стержнем 5-312, при этом прижимной блок 5-311 вращается вместе с винтовым стержнем 5-312 без относительного смещения по отношению к винтовому стержню 5-312. Когда прижимной блок 5-311 ограничен (находится в контакте с ограничивающим механизмом 5-313), и винтовой стержень 5-312 вращается, шарик 12-3 выкатывается из паза 12-4 и сжимает пружину 12-2, а затем вкатывается в следующую канавку 12-4. Шарик 12-3 непрерывно сжимает пружину 12-2 и попадает в канавку 12-4, так что ограничение между резьбовой муфтой 5-319 и винтовым стержнем 5-312 ослабляется, прижимной блок 5-311 может вращаться относительно винтового стержня 5-312, и вращательное движение изменяется на подъемное движение прижимного блока 5-311.

[0085] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 14, направляющий механизм 5-38 включает в себя монтажное основание 5-35 и направляющий стержень 5-36. Монтажные основания 5-35 равномерно закреплены на соединительном фланце 5-33 по окружности соединительного фланца; направляющий стержень 6 закреплен на монтажном основании 5-35, на внутренней стороне направляющего стержня 5-36 вблизи соединительного фланца 5-33 выполнен вырез, так что окружность, образованная направляющими стержнями 5-36 имеет расширяющуюся форму горловины. Смещение центра между соединительным фланцем 5-33 погрузочно-разгрузочного манипулятора и фланцем транспортного судна составляет менее 2 см, операция центрирования двух фланцев может быть осуществлена с помощью направляющего механизма, при этом обеспечивается хорошая способность компенсации ошибки положения.

[0086] В качестве дальнейшего усовершенствования вышеуказанных вариантов осуществления настоящего изобретения направляющий механизм 5-38 дополнительно включает противоударный блок 5-37. Противоударный блок 5-37 расположен на верхнем конце направляющего стержня 5-36 и предназначен для предотвращения повреждения уплотнительного кольца на соединительном фланце 5-33 в результате случайного удара. Приводное устройство 5-315 представляет собой гидромотор, а передаточный механизм 5-36 включает в себя ведущую шестерню и ведомую шестерню, которые сцеплены друг с другом; вращающийся вал гидромотора соединен с ведущей шестерней; а ведомая шестерня соединена с винтовым стержнем 5-312. Приводное устройство 5-315 представляет собой гидравлический мотор, который выдает неэлектрический источник возбуждения в виде требуемого вращающего момента, и соединен с винтовым стержнем 5-312 через группу зубчатых колес механизма зубчатой передачи 5-316 , чтобы реализовать передачу крутящего момента и быстрое включение одной кнопкой погрузочно-разгрузочного манипулятора.

[0087] При автоматическом включении системы погрузки и разгрузки судовой фланец может быть подсоединен к уплотнительной фланцевой пластине 5-34 вдоль направляющего стержня 5-36. После подсоединения двух фланцев запускается приводное устройство 5-315, передача крутящего момента осуществляется через шестерню в передаточном механизме 5-316, прижимной блок 5-311 на винтовом стержне 5-312 поворачивается к ограничительной колонне, ограничительная колонна ограничивает вращение прижимного блока 5-311, узел перемещения с резьбой 5-312 продолжает вращаться, чтобы изменить вращательное движение узла 5-311 прижимного блока на линейное перемещение, и прижимной блок 5-311 прижимает фланец транспортного судна для прижатия и самоблокировки двух фланцев. И наоборот, приводное устройство 5-315 работает в обратном направлении, и прижимной блок 5-311 вращается в обратном направлении и находится в контакте с ограничительной колонной. В это время прижимной блок 5-311 расположен на внешней стороне торцевой поверхности соединительного фланца 5-33, а прижимной блок 5-311 отпущен для разделения двух фланцев.

[0088] В соответствии с решением вышеуказанного варианта осуществления устройства быстрого соединения можно эффективно избежать случайного разъединения соединительного фланца погрузочно-разгрузочного манипулятора и фланца судна, упругий ограничительный механизм расположен между прижимным блоком и винтовым стержнем, при этом упругий ограничительный механизм выполнен с возможностью осуществления ограничения между прижимным блоком и винтовым стержнем, так чтобы прижимной блок мог вращаться вместе с винтовым стержнем. При ограничении прижимного блока ограничение механизма упругого ограничения снимается, и прижимной блок может вращаться относительно винтового стержня для преобразования вращательного движения в линейное. В системе предусмотрен направляющий механизм. При автоматическом сцеплении смещение центра между соединительным фланцем погрузочно-разгрузочного манипулятора и фланцем судна невелико, операция центрирования двух фланцев может быть осуществлена с помощью направляющего механизма, при этом обеспечивается хорошая способность компенсации ошибки положения.

[0089] Как показано на ФИГ. 17, разработка архитектуры трехмерной интеллектуальной платформы управления по настоящему изобретению может быть разделена на пять уровней снизу вверх: уровень сбора данных, уровень передачи данных, уровень данных, функциональный прикладной уровень и уровень отображения. На уровне сбора данных соответствующие данные получаются главным образом с помощью датчика давления, датчика температуры, датчика угла поворота, фотоэлектрического датчика, ограничительного переключателя, кругового датчика положения, интеллектуального прибора, камеры и других устройств. На уровне передачи данных полученные данные передаются на уровень данных для хранения. Функциональный прикладной уровень обеспечивает функции трехмерного визуального управления, позиционирования с визуальным распознаванием, пространственного разрешения и автоматического включения, а также прогнозирования безопасности и технического обслуживания в соответствии с данными соответствующей базы данных. Уровень отображения в основном отвечает за публикацию и отображение визуальной информации, динамическое визуальное отображение модели.

[0090] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанного на ФИГ. 18 трехмерная интеллектуальная платформа управления и контроля дополнительно включает трехмерную подсистему управления изображением, подсистему позиционирования с визуальным распознаванием и подсистему автоматического сцепления.

[0091] Трехмерная подсистема управления изображением предназначена для отображения изображений и информации о данных рабочей среды погрузочно-разгрузочного манипулятора в реальном времени, а также предназначена для отображения трехмерной модели рабочей среды погрузочно-разгрузочного манипулятора и осуществления связи между трехмерной моделью и реальной рабочей средой погрузочно-разгрузочного манипулятора.

[0092] Здесь связь включает в себя связь операций и данных компонентов перемещения, например, погрузочно-разгрузочного манипулятора.

[0093] Подсистема позиционирования с визуальным распознаванием предназначена для позиционирования информации о положении и позиции целевого фланца на судне, а также предназначена для обнаружения препятствий в процессе перемещения погрузочно-разгрузочного манипулятора и передачи информации о положении, позиции и о препятствиях в подсистему автоматического сцепления.

[0094] Подсистема автоматического сцепления предназначена для преобразования информации о положении, позиции и о препятствиях для фланца на судне, получения траектории движения и требуемого значения угла движения каждого шарнира судового погрузочно-разгрузочного манипулятора для осуществления сцепления между соединительным фланцем погрузочно-разгрузочного манипулятора и целевым фланцем на судне, и передачи информации о траектории движения и значении угла в механизм управления движением погрузочно-разгрузочного манипулятора.

[0095] В соответствии с решением этого варианта осуществления настоящего изобретения функции цифрового управления, основанного на использовании модели, трехмерного динамического дисплея связи и интегрированного видеомониторинга обеспечиваются с помощью трехмерной подсистемы управления изображением для достижения всенаправленного визуального управления; с помощью подсистемы позиционирования с визуальным распознаванием и подсистемы автоматического сцепления осуществляется управление погрузочно-разгрузочным манипулятором и целевым судном, повышается эффективность и точность производственных операций, а также снижаются затраты на управление; а благодаря прогнозированию операций безопасности и технического обслуживания унифицируются охранная сигнализация, раннее предупреждение и прогнозирование срока службы компонентов, упрощаются рейдовые проверки персонала и отчетность, а также повышаются уровни оцифровки и интеллекта. Использование этого варианта осуществления настоящего изобретения позволяет решить проблемы, связанные с тем, что платформа управления и контроля погрузочно-разгрузочного манипулятора для судна на причале является низко функциональной, имеет единую систему, разрозненную по управлению процессами и данными, имеет ограниченные возможности визуального отображения, не обеспечивает точного изображения на основе трехмерного видения и интеллектуального автоматического управления, имеет низкую эффективность операций погрузки и выгрузки и т.д.

[0096] Кроме того, в одном из вариантов осуществления настоящего изобретения, показанном на ФИГ. 19, трехмерная подсистема управления изображением включает в себя:

[0097] модуль визуального отображения, синхронизированный с данными в режиме реального времени, предназначен для отображения данных рабочей среды погрузочно-разгрузочного манипулятора в режиме реального времени, где рабочая среда погрузочно-разгрузочного манипулятора включает в себя сам погрузочно-разгрузочный манипулятор.

[0098] Здесь данные в режиме реального времени включают в себя: состояние окружающей среды (например, температуру, относительную влажность, направление ветра, скорость ветра, высоту волны, недавнюю тенденцию изменения температуры и высоты волны), информацию о судне и береге (относительный угол судна к причалу, расстояние от судна до берега, название судна и национальность) и информация об эксплуатационном персонале, данные о перемещении погрузочно-разгрузочного манипулятора, данные об операциях (данные об операциях зависят от фактической рабочей среды, например, погрузочно-разгрузочный манипулятор находится в плавучем состоянии, в состоянии автоматического сцепления/ ручного сцепления и в состоянии подтвержденного сцепления), данные о месте положения погрузочно-разгрузочного манипулятора, информация о параметрах каждого устройства для приведения в действие погрузочно-разгрузочного манипулятора и т.д.

[0099] Модуль трехмерного моделирования предназначен для построения и пропорционального отображения трехмерной модели рабочей среды погрузочно-разгрузочного манипулятора.

[00100] Здесь модуль трехмерного моделирования поддерживает прямой импорт трехмерной модели из базы моделей, тем самым улучшая совместимость системы, уменьшая сложность и повышая эффективность построения модели.

[00101] При этом поддерживается импорт трехмерной модели в различных типах файлов (например, 3ds, .lwo, .obj, .objx, .stl, .off и т.п.).

[00102] Модуль цифрового привода предназначен для управления связью между трехмерной моделью рабочей среды погрузочно-разгрузочного манипулятора и фактической рабочей средой погрузочно-разгрузочного манипулятора.

[00103] За счет использования этой связи может быть реализовано трехмерное отображение состояния перемещения каждого компонента в режиме реального времени в рабочей среде погрузочно-разгрузочного манипулятора, реализован визуальный мониторинг всего процесса погрузки и разгрузки СПГ с судна на берег, при этом информация о процессе погрузки и разгрузки СПГ является интуитивно понятной, удобной и эффективной.

[00104] Модуль видеомониторинга предназначен для отображения изображения рабочей среды погрузочно-разгрузочного манипулятора в режиме реального времени.

[00105] Модуль управления средой и обслуживающим персоналом предназначен для определения соответствия текущей среды выполнения операций погрузки и разгрузки условиям эксплуатации, а также для распределения и назначения обслуживающего персонала и фиксации ситуаций эксплуатации, когда условия эксплуатации выполняются.

[00106] Этот модуль определяет, выполняются ли условия эксплуатации, путем сравнения фактически полученной гидрометеорологической информации об окружающей среде на причале, такой как ветер и прилив, с самостоятельно определенным стандартом эксплуатации.

[00107] Здесь может быть реализовано централизованное управление данными об окружающей среде и персонале.

[00108] Модуль связи предназначен для реализации обмена данными между модулями в трехмерной подсистеме управления изображением и между трехмерной подсистемой управления изображением и другими системами.

[00109] Кроме того, в одном из вариантов осуществления настоящего изобретения трехмерная подсистема управления изображением дополнительно включает в себя модуль раннего предупреждения для получения и записи информации о неисправностях в реальном времени для каждого устройства сигнализации в рабочей среде погрузочно-разгрузочного манипулятора и одновременной подаче звукового и визуального сигнала о неисправности.

[00110] Кроме того, в одном из вариантов осуществления настоящего изобретения модуль трехмерного моделирования включает:

[00111] первый блок управления окнами, выполненный с возможностью самостоятельного определения количества окон для отображения трехмерных моделей рабочей среды погрузочно-разгрузочного манипулятора и, соответственно, отображения множества трехмерных моделей рабочей среды погрузочно-разгрузочного манипулятора в различных ориентациях и различных полях просмотра через множество окон; и/или

[00112] первый блок переключения, предназначенный для переключения в одном и том же окне для отображения трехмерных моделей рабочей среды погрузочно-разгрузочного манипулятора в различных ориентациях и различных полях обзора.

[00113] При использовании решения этого варианта осуществления настоящего изобретения может быть реализовано всенаправленное наблюдение за моделью.