Изобретение относится к оборудованию для измельчения дисперсных твердых материалов в потоке жидкости и может быть использовано в химической, фармацевтической и других отраслях промышленности.

Процессы тонкого измельчения некоторых дисперсных материалов, главным образом пожаро- и взрывоопасных, налагают ряд ограничений на конструктивное исполнение оборудования. Оно должно быть малогабаритным, обладать повышенной технологической эффективностью и отвечать определенным требованиям безопасности.

Использование для указанных целей технологий и оборудования «сухого» измельчения (Справочник по обогащению руд. Подготовительные процессы / под ред. О.С. Богданова, В.А. Олевского, 2-е изд., перераб. и доп., М., Недра, 1982, с. 206) не представляется возможным в силу высокой чувствительности обрабатываемых материалов к внешним механическим воздействиям. Кроме того, при обработке материалов с повышенными диэлектрическими характеристиками возникает опасность накопления значительных по величине зарядов статического электричества, что увеличивает вероятность взрыва пылевоздушной смеси.

Для обеспечения безопасности и, в ряде случаев, для облегчения измельчения материала, процесс проводят в потоке инертной жидкости, циркулирующей через рабочую камеру, например, аппарата роторно-пульсационного типа (Балабудкин М.А. Роторно-пульсационные аппараты в химико-фармацевтической промышленности, М., Медицина, 1983, с. 130).

Известен роторно-пульсационный аппарат по авторскому свидетельству СССР №488604, состоящий из двух коаксиально расположенных тел вращения, например, цилиндров, имеющих рифленую боковую поверхность и прорези. Для интенсификации процесса диспергирования на поверхностях, образующих прорези, нанесено дополнительное рифление.

Недостатком данного технического устройства является повышенное гидравлическое сопротивление, способное привести в случае обработки дисперсий со значительной концентрацией твердой фазы к забивке рабочей камеры и нарушению нормального режима его работы.

Наиболее близким по техническому исполнению к предлагаемому изобретению является роторно-пульсационный аппарат для получения преимущественно систем «жидкость-жидкость» (Патент РФ №2299091 МПК B01F 3/08; B01F 7/28).

Согласно описанию, он предназначен для получения дисперсных систем, преимущественно «жидкость-жидкость». Аппарат включает рабочую камеру с устройством ввода контактирующих фаз и патрубком вывода обрабатываемой среды, а также концентрично установленные в ней ротор и статор, имеющие радиальные каналы. Устройство ввода контактирующих фаз выполнено в виде инжекционного узла смешения, при этом сопло расположено непосредственно в рабочей камере аппарата. Центральная часть ротора имеет форму усеченного конуса с углублением в вершине и, как минимум, с двумя концентричными выступами на боковой поверхности. Расстояние от среза сопла до вершины центральной части ротора составляет от 10 до 15 диаметров отверстия соплового насадка. Отношение высоты углубления к его диаметру находится в диапазоне от 0,20 до 0,25. Отмечается, что указанное техническое решение позволяет получать однородные дисперсные системы.

Работа аппарата осуществляется следующим образом. В центральную часть вращающегося ротора через подводящий канал и боковой патрубок инжекционного узла смешения поступают компоненты обрабатываемой дисперсии. Поток, выходящий из сопла, имеет форму расширяющейся затопленной струи и частично увлекает за собой поток второго компонента. Далее, струя ударяется о поверхность углубления в центральной части ротора и диспергируется на капли.

В свою очередь, капли, отражаясь от поверхности, подхватываются потоком второго компонента и ударяются о поверхность концентрических кольцевых выступов на роторе.

Отмечается, что такое многоступенчатое предварительное дробление одного из компонентов позволяет получать однородный состав дисперсии. Проходя в дальнейшем через периодически перекрывающиеся радиальные каналы в цилиндрах ротора и статора, дисперсия подвергается дополнительной гидродинамической обработке и выводится из аппарата через тангенциально расположенный патрубок.

Конструкцию известного роторно-пульсационного аппарата нельзя считать технически совершенной применительно к процессу диспергирования в системах «жидкость-твердое», поскольку в ней высока вероятность «забивки» рабочей камеры обрабатываемым продуктом. Кроме того, возникают трудности, связанные с обеспечением однородности его дисперсного состава после измельчения.

Задачей настоящего изобретения является разработка конструкции роторно-пульсационного аппарата для диспергирования преимущественно в системах «жидкость-твердое», исключающей возникновение «забивки» рабочей камеры обрабатываемым продуктом и позволяющей обеспечить однородность получаемой дисперсии при требуемой степени ее измельчения.

Поставленная задача решается предложенным роторно-пульсационным аппаратом, включающим рабочую камеру с устройством ввода обрабатываемой среды и патрубком для ее вывода, концентрично установленные в ней ротор и статор, в которых имеются радиальные каналы для прохода обрабатываемой среды.

Особенность конструкции заключается в том, что устройство ввода обрабатываемой среды снабжено насадком с цилиндрическим сопловым каналом, имеющим конои-дальную форму входа, а на центральной части ротора установлена плоская отбойная пластина, на поверхности которой имеется насечка.

Кроме того, расстояние от среза соплового насадка до поверхности отбойной пластины составляет (3-5)dOC, где dOC - диаметр отверстия соплового насадка.

Сравнение заявляемого технического решения с прототипом показывает, что предложенный роторно-пульсационный аппарат отличается новым конструктивным решением устройства ввода обрабатываемой среды, выполненного в виде насадка с сопловым каналом, вход которого имеет коноидальную форму. При этом, в центральной части ротора установлена плоская отбойная пластина, на поверхность которой нанесена насечка.

Коноидальная форма входной части соплового канала позволяет минимизировать потери энергии струи обрабатываемой среды и исключает его забивку частицами твердой фазы. При этом, кинетическая энергия затопленной струи и ее дальнобойность являются максимальными для конкретного режима истечения, что создает необходимые условия для контакта частиц с отбойной пластиной. Наличие насечки на ее поверхности увеличивает площадь контакта твердой фазы с преградой в момент удара и делает его более эффективным.

На твердых частицах при ударе о пластину образуются так называемые центры понижения прочности (Ходаков Г.С. Физика измельчения, М., Наука, 1972, с. 308). В дальнейшем, при прохождении обрабатываемой среды через пару «ротор-статор» аппарата и, подвергаясь с их стороны мощному ударному воздействию, твердые частицы начинают разрушаться именно в этих местах. Многократное повторение указанного процесса при циркуляции суспензии через рабочие органы аппарата, обеспечивает ее однородность при требуемом уровне измельчения твердой фазы.

Технологический эффект обеспечивается также оптимальным расположением среза соплового насадка относительно поверхности отбойной пластины.

Таким образом, заявляемая конструкция роторно-пульсационного аппарата позволяет реализовать двухстадийную схему диспергирования в системах «жидкость-твердое», когда на первом этапе обработки прочность поверхности материала искусственно понижается за счет его прямого соударения с отбойной пластиной, а на втором - происходит окончательное разрушение в результате механического воздействия со стороны пары «ротор-статор».

Таким образом, заявляемый роторно-пульсационный аппарат соответствует критерию «новизна».

Сравнение заявляемой конструкции с прототипом и другими техническими решениями показало, что роторно-пульсационный аппарат, в котором бы имело место предложенное сочетание признаков, неизвестен.

Но, именно совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого решения позволила создать конструкцию, обладающую улучшенными функциональными характеристиками и надежностью.

Предлагаемая совокупность признаков позволяет организовать механизм взаимодействия обрабатываемой среды с рабочими органами аппарата, исключающий возникновение «забивки» рабочей камеры и обеспечивающий однородность дисперсного состава конечного продукта при необходимой степени его измельчения.

Вышесказанное дает возможность считать, что заявляемое техническое решение обладает изобретательским уровнем.

При этом, обозначенное расстояние от среза соплового насадка до поверхности отбойной пластины обеспечивает оптимальный режим взаимодействия затопленной струи обрабатываемой среды с поверхностью пластины.

В том случае, если указанное расстояние меньше чем 3dOC, то угол раскрытия струи недостаточен для обеспечения эффективного контакта обрабатываемых частиц со всей поверхностью отбойной пластины. В конечном итоге, это снижает качественные показатели работы аппарата. Напротив, при расстояниях больших чем 5dOC, струя в значительной степени теряет свою энергию и эффект от ударного взаимодействия твердых частиц с пластиной исчезает, что также ухудшает работу аппарата.

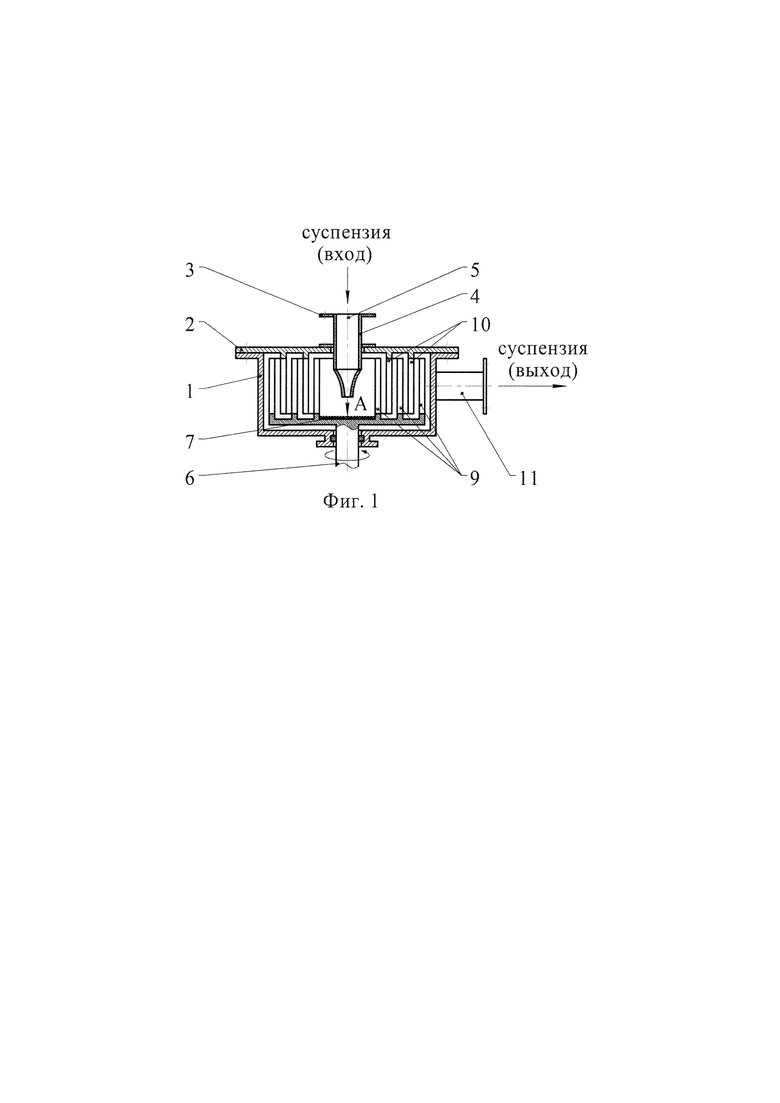

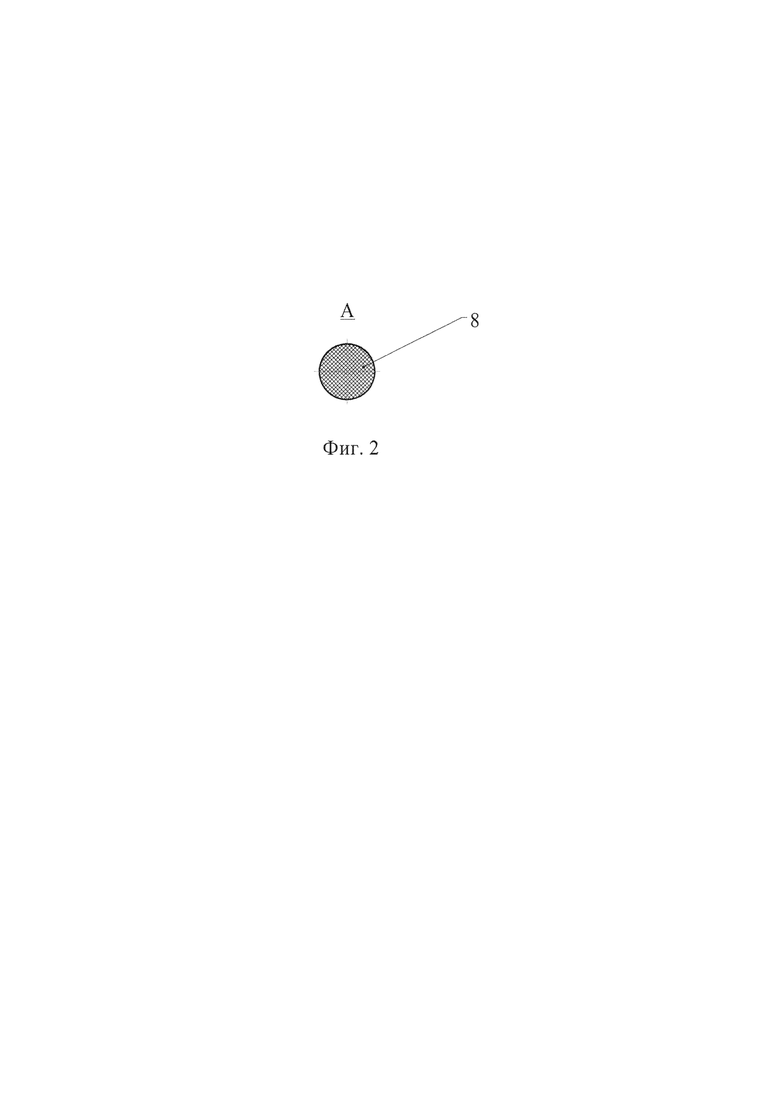

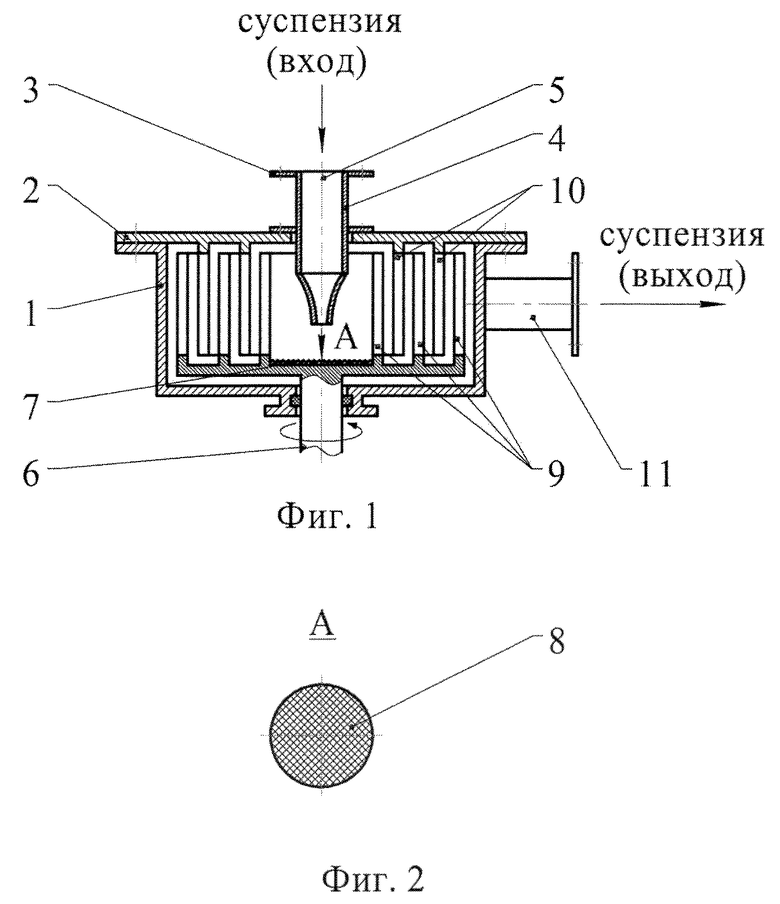

Заявленная конструкция представлена на фиг. 1; на фиг. 2 - вид А.

В состав роторно-пульсационного аппарата входит цилиндрическая рабочая камера 1, снабженная крышкой 2 с размещенным на ней устройством ввода обрабатываемой среды 3. Устройство представляет собой патрубок, имеющий насадок 4 с цилиндрическим сопловым каналом 5, выполненный с коноидальной формой входа. Непосредственно, в камере 1 расположен ротор 6, вращение которого осуществляется от привода (не показан).

В центральной части ротора установлена плоская отбойная пластина 7, с нанесенной на ее поверхность насечкой 8.

Периферийная часть ротора снабжена тремя коаксиальными цилиндрами 9 с радиальными прямоугольными каналами для прохода обрабатываемой среды. На крышке 2 концентрично по отношению к цилиндрам 9 ротора расположены два цилиндра 10 статора. Цилиндры статора также имеют радиальные прямоугольные каналы. Вывод обработанного продукта производится через тангенциально расположенный патрубок 11 в обечайке рабочей камеры.

Работа аппарата осуществляется следующим образом. Обрабатываемая среда (суспензия) под избыточным давлением через устройство ввода 3, закрепленное на крышке 2, поступает в рабочую камеру 1 роторно-пульсационного аппарата. Формирование струи, определяющее ее динамические характеристики, происходит при прохождении через насадок 4 с цилиндрическим каналом 5. Выходя из насадка, струя расширяется и ударяется о рабочую поверхность отбойной пластины 7 с насечкой 8, которая установлена в центральной части ротора 6. В результате ударов в частицах возникают центры понижения прочности, приводящие, в дальнейшем, к их разрушению. Далее, под действием центробежных сил, частицы суспензии проходят через периодически перекрывающиеся каналы в цилиндрах 9 ротора и 10 статора. При этом на них действуют мощные ударные и истирающие нагрузки со стороны рабочих органов аппарата и знакопеременное давление. В итоге, это приводит к окончательному измельчению частиц и получению однородной дисперсии, которая выводится из аппарата через патрубок 11.

Таким образом, предлагаемая конструкция роторно-пульсационного аппарата для диспергирования преимущественно в системах «жидкость-твердое» практически реализуема.

Имеется опытный образец, прошедший экспериментальную проверку. Следовательно, заявляемое техническое решение обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2005 |

|

RU2299091C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| Роторно-пульсационный аппарат | 2017 |

|

RU2639799C1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| Роторно-пульсационный аппарат | 2016 |

|

RU2636486C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2016 |

|

RU2625984C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2818216C1 |

Изобретение относится к оборудованию для измельчения дисперсных твердых материалов в потоке жидкости и может быть использовано в химической, фармацевтической и других отраслях промышленности. Роторно-пульсационный аппарат включает рабочую камеру с устройством ввода обрабатываемой среды и патрубком для ее вывода. В рабочей камере концентрично по отношению друг к другу установлены ротор и статор, имеющие радиальные каналы. Устройство ввода обрабатываемой среды представляет собой насадок с цилиндрическим сопловым каналом, который выполнен с коноидальной формой входа. Центральная часть ротора снабжена плоской отбойной пластиной, а на ее поверхности имеется насечка. При этом, расстояние от среза соплового насадка до поверхности отбойной пластины составляет (3-5)dOC, где dOC - диаметр отверстия соплового насадка. Изобретение позволяет исключить «забивку» рабочей камеры обрабатываемым продуктом, обеспечивает однородность получаемой дисперсии при требуемой степени ее измельчения. 1 з.п. ф-лы, 2 ил.

1. Роторно-пульсационный аппарат для диспергирования преимущественно в системах «жидкость-твердое», содержащий рабочую камеру с устройством ввода обрабатываемой среды и патрубком для ее вывода, концентрично установленные в ней ротор и статор, имеющие радиальные каналы, отличающийся тем, что устройство ввода обрабатываемой среды выполнено в виде насадка с цилиндрическим сопловым каналом, имеющим коноидальную форму входа, а центральная часть ротора снабжена плоской отбойной пластиной, на поверхности которой имеется насечка.

2. Аппарат по п. 1, отличающийся тем, что расстояние от среза соплового насадка до поверхности отбойной пластины составляет (3-5)dOC, где dOC - диаметр отверстия соплового насадка.

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО СИСТЕМ "ЖИДКОСТЬ - ЖИДКОСТЬ" | 2005 |

|

RU2299091C1 |

| Роторно-пульсационный аппарат | 1972 |

|

SU488604A1 |

| Роторно-пульсационный аппарат | 2016 |

|

RU2636486C1 |

| Роторный аппарат | 1987 |

|

SU1479088A1 |

| САМООЧИЩАЮЩИЙСЯ ДЕРЖАТЕЛЬ ГРУЗА ДЛЯ ОБЖАРОЧНОГО УСТРОЙСТВА | 2013 |

|

RU2641453C2 |

| US 3744763 A1, 10.07.1973. | |||

Авторы

Даты

2023-03-21—Публикация

2022-11-11—Подача