Изобретение относится к двигателестроению и может быть применено при производстве и эксплуатации двигателей для транспортных средств.

Известен двигатель внутреннего сгорания и способ управления им, защищенный патентом РФ №2718463 [1]. Известный двигатель содержит рабочий цилиндр с рабочим поршнем, кинематически связанный с ним компрессорный поршень с компрессорным цилиндром, камеру сгорания со свечой зажигания. Вокруг камеры сгорания выполнены два кольцевых канала, которые соединены с компрессорным цилиндром каналами подачи топливовоздушной смеси (ТВС). Верхний кольцевой канал соединен с камерой сгорания соединительными каналами, расположенными равномерно по его окружности. Нижний кольцевой канал соединен с рабочим цилиндром каналами, оси которых наклонены в сторону оси рабочего цилиндра, а канал, соединяющий нижний кольцевой канал с компрессорным цилиндром снабжен клапаном с управляемым приводом. Способ управления известным двигателем заключается в том, что при мощностном режиме работы одновременно с подачей ТВС в камеру сгорания клапан с управляемым приводом открывают и через дополнительный канал, второй кольцевой канал и каналы, соединяющие его с рабочим цилиндром, подают ТВС в рабочий цилиндр из компрессорного цилиндра. Продолжительность подачи ТВС в рабочий цилиндр в течение цикла работы двигателя регулируют, а в режиме холостого хода и малых нагрузок подачу ТВС в рабочий цилиндр прекращают.

Известный двигатель обеспечивает повышение стабильности работы. Однако, при резком переходе на мощностной режим работы, например, при движении автомобиля в городских условиях, в камере сгорания двигателя может образоваться чрезмерно богатая смесь. Это может привести к пропуску зажигания смеси, что нарушит стабильность работы двигателя. Кроме того, в известном двигателе традиционно применяют опережение зажигания ТВС. В момент подачи напряжения на свечу зажигания поршень рабочего цилиндра движется к верхней мертвой точке (ВМТ), и после начала горения ТВС, в течение некоторого времени, давление, повышающееся в камере сгорания, противодействует движению поршня. Это приводит к потере мощности двигателя и также может нарушать стабильность его работы.

Известен двигатель, защищены патентом РФ No 2740663 [2], содержащий рабочий цилиндр с рабочим поршнем и кинематически связанный с ним компрессорный поршень с компрессорным цилиндром. Двигатель снабжен камерой сгорания со свечой зажигания. Вокруг камеры сгорания выполнены два кольцевых канала. Первый кольцевой канал связан с камерой сгорания малыми каналами, а второй кольцевой канал соединен с рабочим цилиндром двумя или более малыми каналами, расположенными равномерно по окружности этого кольцевого канала. Оси этих каналов наклонены в сторону оси рабочего цилиндра. Оба снабженными обратными клапанами, и соединены с каналом подачи: топливовоздушной смеси из компрессорного цилиндра через переключатель, обеспечивающий возможность открытия одного из каналов при одновременном закрытии второго канала. Оси каналов, соединяющих второй кольцевой канал с рабочим цилиндром, расположены под разными углами наклона.

Известная конструкция двигателя обеспечивает возможность плавного, постепенного переключения режима его работы. При закрытии одного из каналов подачи ТВС пропорционально открывается второй канал. При этом в камере сгорания, в районе электрода свечи зажигания, практически всегда состав ТВС будет оптимальным для ее зажигания, что обеспечит достижение технического результата - повышения стабильности работы двигателя.

Однако при подаче ТВС в рабочий цилиндр ее перемешивание с воздухом может не обеспечивать однородность смеси по плотности. Это приведет к неполному сгоранию топлива и, как следствие, к снижению КПД и повышению токсичности отработавших газов.

Известен так же способ управления двигателем внутреннего сгорания по патентам РФ №2707012 [3] и №2656537 [4] при котором топливовоздушную смесь впрыскивают в камеру сгорания из компрессорного цилиндра, снабженного одним или несколькими устройствами для подачи топлива. Ход поршня компрессорного цилиндра устанавливают с опережением или отставанием относительно хода поршня рабочего цилиндра. В интервале хода рабочего поршня от нижней мертвой точки (НМТ) до верхней мертвой точки (ВМТ) в камеру сгорания подают топливовоздушную смесь, а в интервале хода рабочего поршня от ВМТ до НМТ в камеру сгорания подают воду. Подготовку и гомогенизацию топливовоздушной смеси в компрессорном цилиндре производят при коэффициенте избытка воздуха λ≤0,5, а в камере сгорания, в районе электрода свечи зажигания, готовят топливовоздушную смесь с коэффициентом избытка воздуха 0,6≤λ≤2,0, используя для этого воздух, поступающий из рабочего цилиндра. Воду вводят, минуя компрессорный цилиндр, непосредственно в камеру сгорания или в кольцевой канал, расположенный вокруг камеры сгорания и соединенный с ней.

Применение этого способа управления двигателем повышает стабильность и безопасность работы двигателя, повышает коэффициент полезного действия двигателя, увеличивает его мощность и снижает токсичность отработавших газов.

Однако данный способ управления двигателем имеет ряд недостатков, которые снижают его эффективность. В известном двигателе применяется опережающее зажигание. В момент подачи напряжения на свечу зажигания поршень рабочего цилиндра движется к верхней мертвой точке (ВМТ) и, после начала горения ТВС, в течение некоторого времени, давление, повышающееся в камере сгорания, противодействует движению поршня так же, как и в предыдущем аналоге. Это приводит к потере мощности двигателя и может нарушить стабильность его работы. Еще одним из существенных недостатков способа по патенту РФ №26565537 [4] является большое сопротивление движению рабочего поршня от НМТ к ВМТ на режиме холостого хода или частичных нагрузок в результате того, что подаваемая в камеру сгорания вода, мгновенно испаряясь, увеличивает свой объем более, чем в 1000 раз и создает в камере сгорания давление, противодействующее давлению рабочего поршня. В результате может снижаться мощность и стабильность работы двигателя.

Еще одним из существенных недостатков способа по патенту РФ №2707012 [3] является большое сопротивление движению рабочего поршня от НМТ к ВМТ на режиме холостого хода или частичных нагрузок в результате того, что подаваемая в камеру сгорания вода мгновенно испаряясь, увеличивает объем более, чем в 1000 раз. Это создает в камере сгорания давление противодействующее движению рабочего поршня. В результате может снижаться мощность и стабильность работы двигателя.

Известен также двигатель внутреннего сгорания по патенту РФ No2717201 [5], конструкция и способ управления которым приняты за прототип. Двигатель по прототипу содержит рабочий цилиндр с рабочим поршнем, компрессорный цилиндр с одним или несколькими устройствами для подачи топлива и с компрессорным поршнем, кинематически связанным с с рабочим поршнем, камеру сгорания, форкамеру со свечой зажигания и каналы для подачи ТВС из компрессорного цилиндра в камеру сгорания. Двигатель по прототипу снабжен двумя или более свечами зажигания,

установленными в кольцевом канале, расположенном вокруг камеры сгорания так, чтобы электроды свечей входили в полость кольцевого канала. Все свечи зажигания включены в электрическую цепь зажигания.

Конструкция двигателя по прототипу и способ управления им обеспечивают повышение стабильности работы двигателя и его коэффициента полезного действия. При этом снижается расход топлива и токсичность отработавших газов. Однако, поскольку двигатель по прототипу уменьшает время сгорания ТВС, то в процессе его работы увеличится время, в течение которого, при традиционном применении опережающего зажигания, повышающееся давление в камере сгорания будет препятствовать движению рабочего поршня к ВМТ. Это приведет к потере мощности двигателя, и может привести даже к полной его остановке.

Техническим результатом предлагаемого способа управления работой двигателя внутреннего сгорания и конструкции двигателя для его осуществления является повышение стабильности работы двигателя, а также повышение его мощности и коэффициента полезного действия (КПД).

Для достижения технического результата предлагается использовать способ управления работой двигателя, при котором топливовоздушную смесь (ТВС) гомогенизируют при коэффициенте избытка воздуха λ≤0,5. После перекрытия продувочных и выпускных окон рабочего цилиндра ТВС подают в газообразном состоянии через кольцевой канал вокруг камеры сгорания в камеру сгорания при давлении в камере сгорания больше атмосферного. При этом ТВС в камере сгорания обедняют до коэффициента избытка воздуха 0,6≤λ≤2,0, используя для этого воздух, поступающий из рабочего цилиндра. В форкамере, камере сгорания и в рабочем цилиндре обеспечивают различное качество ТВС. Затем производят искровое зажигание ТВС.

В отличие от прототипа угол опережения зажигания устанавливают в интервале 0°...+20° около ВМТ в зависимости от частоты вращения коленчатого вала двигателя при полном наполнении рабочего цилиндра атмосферным воздухом на всех режимах работы двигателя и при степени сжатия в камере сгорания ε=14…30. В качестве форкамеры используют верхний кольцевой канал вокруг камеры сгорания, а поджигают ТВС одновременно несколькими свечами, электроды которых расположены в верхнем кольцевом канале.

По другому варианту на установившемся режиме подачу ТВС выключают и в интервале хода рабочего поршня от верхней мертвой точки (ВМТ) до нижней мертвой точки (НМТ) после достижения угла поворота коленчатого вала рабочего цилиндра 0…20° после ВМТ непосредственно в камеру сгорания подают воду или смесь воды с другими жидкостями. Подача воды или ее смеси с другими жидкостями обеспечивает повышение мощности двигателя за счет энергии образующегося при испарении воды пара. Диапазон подачи воды или ее смеси после достижения угла поворота коленчатого вала рабочего цилиндра 0°…20° после ВМТ обусловлен тем, что при ВМТ подача воды приведет к снижению КПД двигателя вследствие противодавления водяного пара давлению, действующему в это время в рабочем цилиндре. После 20° поворота коленчатого вала двигателя резки увеличивается объем камеры сгорания, что сделает не эффективной подачу воды или ее смеси с другими жидкостями. При уменьшении мощности двигателя подачу воды или смеси воды с другими жидкостями выключают, а подачу топлива возобновляют.

В качестве двигателя для осуществления цикла управления используют двухтактный двигатель внутреннего сгорания, содержащий рабочий цилиндр с продувочными и выпускными окнами. Двигатель снабжен камерой сгорания цилиндрической формы с двумя кольцевыми каналами вокруг нее. В верхнем кольцевом канале расположены несколько свечей зажигания,

В двигателе имеется компрессорный цилиндр с компрессорным поршнем и с устройством для подачи топлива. Компрессорный цилиндр соединен каналом с камерой сгорания и с рабочим цилиндром через переключатель и обратные клапаны. Перемещение поршня компрессорного цилиндра относительно перемещения поршня рабочего цилиндра установлено с опережением по углу поворота коленчатого вала компрессорного цилиндра относительно угла поворота коленчатого вала рабочего цилиндра. Верхний кольцевой канал соединен несколькими дополнительными каналами с камерой сгорания. Оси этих дополнительных каналов расположены перпендикулярно оси камеры сгорания. Нижний кольцевой канал соединен несколькими дополнительными каналами с рабочим цилиндром. Двигатель снабжен устройством для подачи в камеру сгорания воды или смеси воды с другими жидкостями.

В отличие от прототипа дополнительные каналы, соединяющие нижний кольцевой канал с рабочим цилиндром, выполнены в виде усеченных конусов, большие основания которых направлены в сторону оси рабочего цилиндра. Эти дополнительные каналы расположены непрерывной цепью равномерно по окружности нижнего кольцевого канала. По другому варианту дополнительные каналы могут быть скомпонованы в группы. В этом случае каждая группа каналов расположена на радиальных осях камеры сгорания. Группы дополнительных каналов равномерно расположены по окружности нижнего кольцевого канала. Оси дополнительных каналов нижнего кольцевого канала направлены в сторону оси рабочего цилиндра под различными углами в пределах 10…90°.

Геометрические размеры камеры сгорания определены из условия; Н>D, где Н - высота камеры сгорания, a D - диаметр камеры сгорания. Ось рабочего цилиндра смещена относительно оси коленчатого вала на 3…40 мм по направлению его вращения, а устройство для подачи воды или смеси воды с другими жидкостями установлено в верхней части камеры сгорания соосно с ней. На внутренней поверхности деталей двигателя, подвергающихся воздействию высокой температуры, нанесено жаростойкое покрытие с низкой теплопроводностью, например оксид алюминия.

Совокупность признаков предлагаемого цикла работы и конструкции двигателя обеспечивает достижение заявленного технического результата, заключающегося в повышении стабильности работы двигателя и его мощности и КПД.

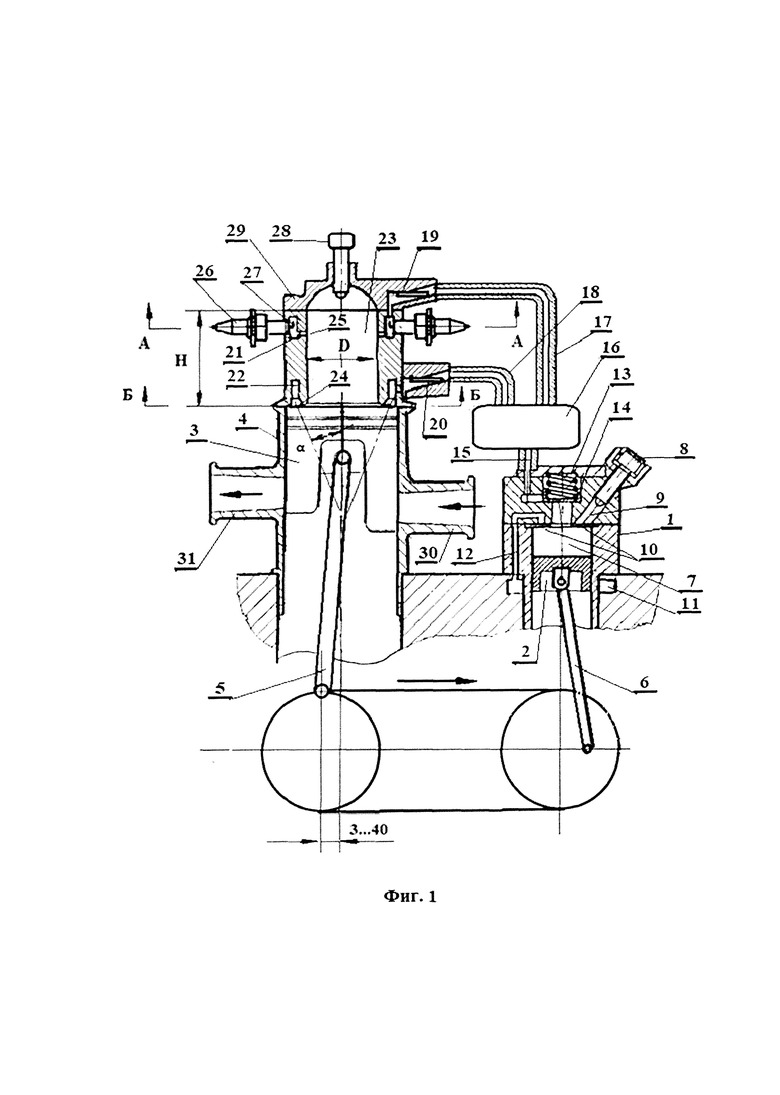

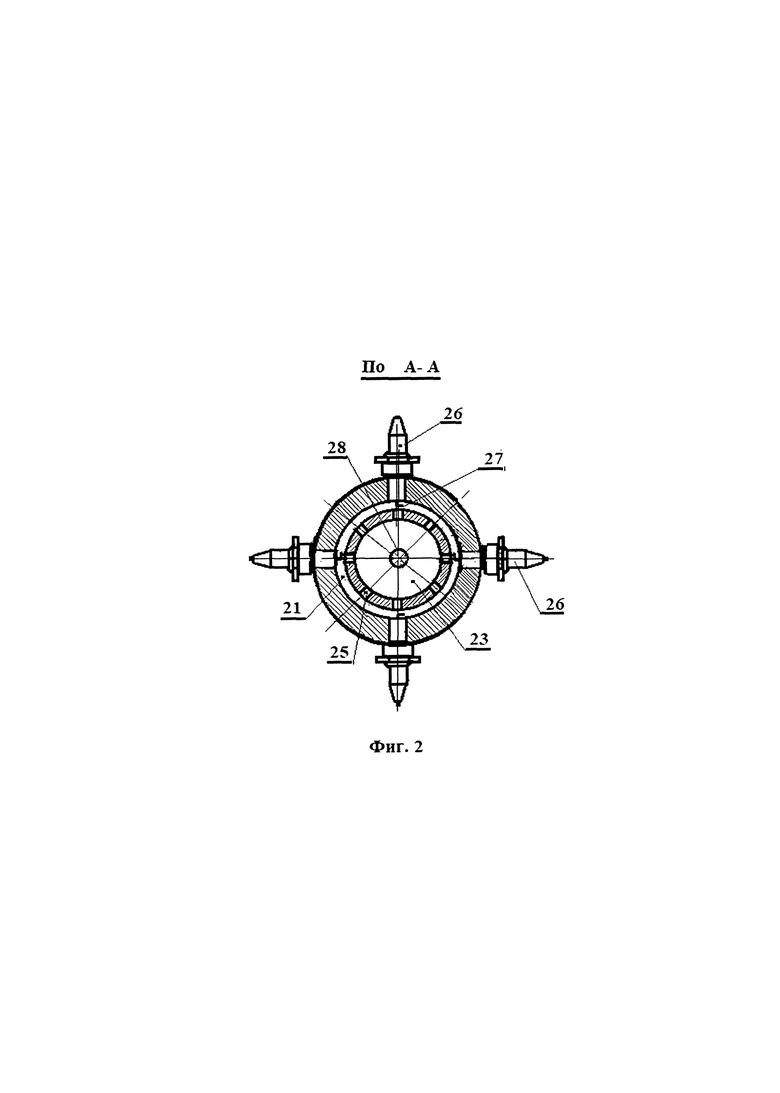

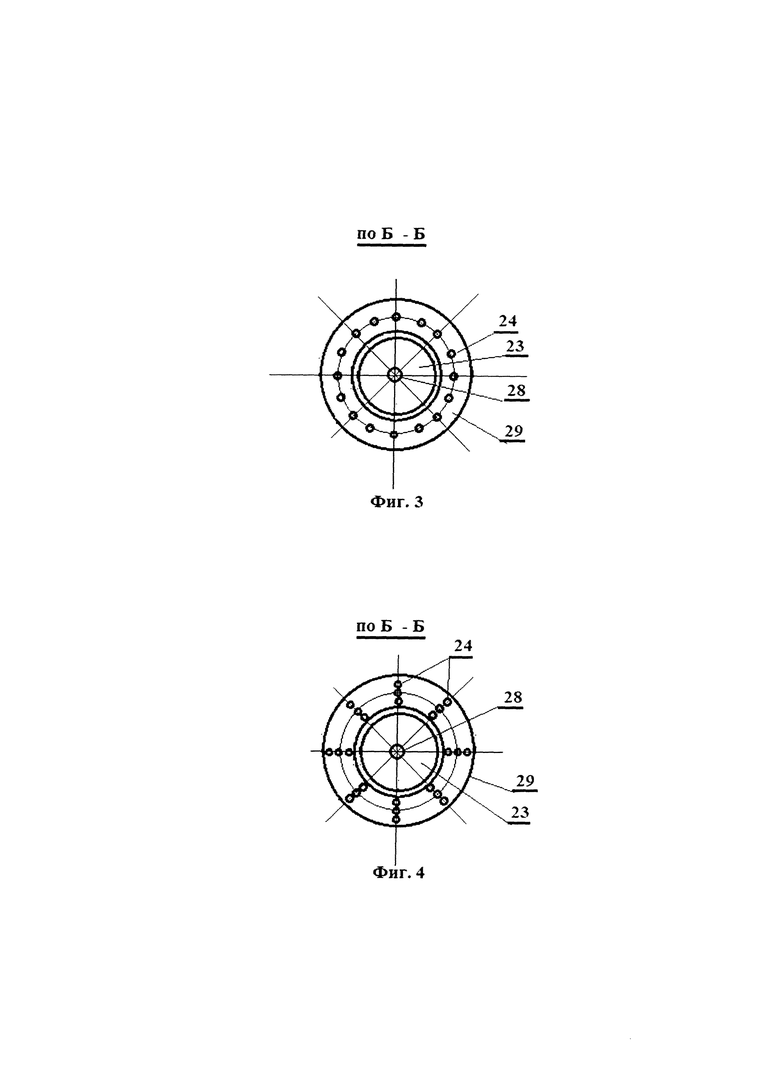

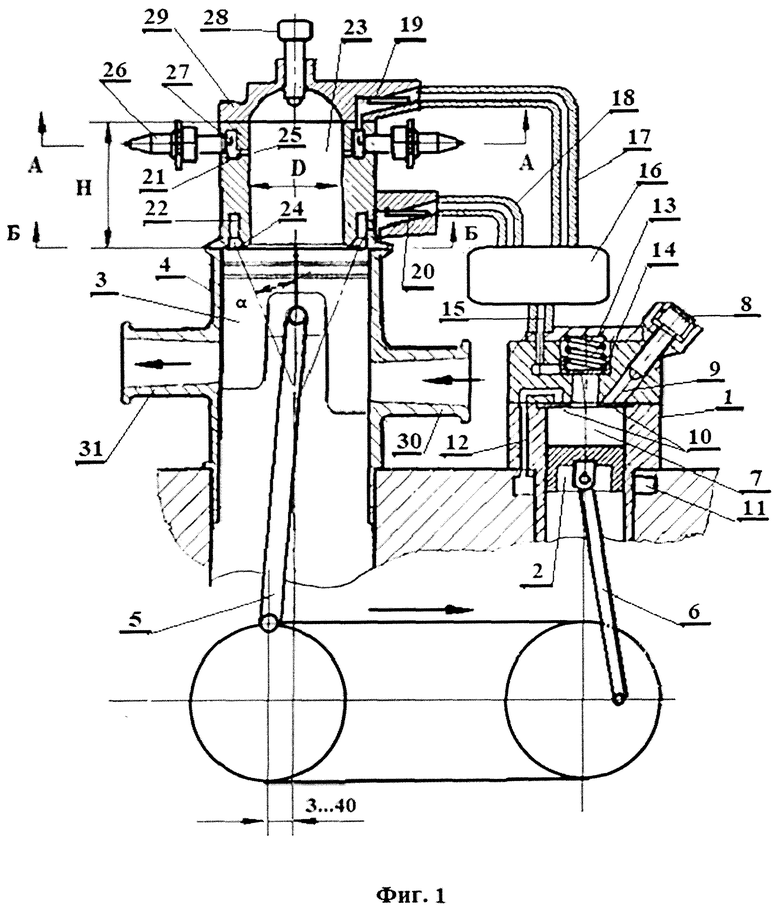

Изобретение иллюстрируется чертежами, где на фиг. 1 показан продольный разрез предлагаемого двигателя, на фиг. 2 - сечение двигателя по А-А на фиг. 1, на фиг. 3 - сечение двигателя по Б-Б на фиг. 1, при варианте последовательного расположения дополнительных каналов по окружности нижнего кольцевого канала, на фиг. 4 - то же, при варианте расположения дополнительных каналов группами.

Предлагаемый цикл работы двигателя осуществляется следующим образом.

Топливовоздушную смесь (ТВС) гомогенизируют в компрессорном цилиндре 1 (см. фиг. 1). В полость 7 компрессорного цилиндра 1, через устройство для подачи топлива 8, канал 9 и лепестковый клапан 10, подают топливо, а через кольцевой канал 11, канал 12 и второй лепестковый клапан 10 - чистый воздух. При этом коэффициент избытка воздуха устанавливают λ≤0,5.

Компрессорный поршень 2 кинематически, посредством шатунов 5 и 6 связан с рабочим поршнем 3. При движении компрессорного поршня 2 от нижней мертвой точки (НМТ) к верхней мертвой точке (ВМТ) происходит сжатие, нагрев, испарение и гомогенизация топливовоздушной смеси (ТВС). Однако воспламенения ТВС при этом происходить не будет, поскольку такая переобогащенная смесь при температуре ее гомогенизации гореть не может. Степень сжатия ТВС, следовательно, и температуру ее гомогенизации, регулируют, подбирая усилие сжатия пружины 13 клапана 14. Все это обеспечивает безопасность и стабильность работы двигателя с компрессорным цилиндром.

После перекрытия рабочим поршнем 3 продувочных 30 и выпускных 31 окон происходит полное наполнение рабочего цилиндра 4 атмосферным воздухом. При этом из полости 7 компрессорного цилиндра 1, через клапан 14, канал 15, переключатель 16, каналы 17 и 18, лепестковые клапаны 19 и 20, верхний кольцевой канал 21, выполненный в корпусе 29 камеры сгорания 23, и малые каналы 25, ТВС подают в камеру сгорания 23, а через нижний кольцевой канал 22 и малые каналы 24 - в рабочий цилиндр 4. Переключатель 16 позволяет регулировать долю ТВС, поступающую в камеру сгорания 23 и в рабочий цилиндр 4. В это время рабочий поршень 3 перемещается от своей НМТ к ВМТ, что препятствует выходу ТВС из камеры сгорания 23. При этом в камере сгорания 23, в ее верхней части, готовят ТВС с коэффициентом избытка воздуха 0,6≤λ≤2,0. Для этого используют гомогенизированную ТВС, поступившую из компрессорного цилиндра 1, добавляя в нее воздух, поступающий из рабочего цилиндра 4 в результате движения рабочего поршня 3 к ВМТ. При этом количество воздуха, требуемого для подготовки ТВС в камере сгорания 23 и в верхнем кольцевом канале 21, который используют как форкамеру, регулируют путем смещения по фазе компрессорного поршня 2 относительно положения рабочего поршня 3. Ход поршня 2 компрессорного цилиндра 1 устанавливают с опережением или отставанием относительно хода поршня 3 рабочего цилиндра 4. с помощью, например, изменения передаточного отношения кинематической связи штока 5 рабочего поршня 3 со штоком 6 компрессорного поршня 2. Это приводит к изменению давления в рабочем цилиндре 4 и в камере сгорания 23, что позволяет изменять количество воздуха в камере сгорания 23 и устанавливать в форкамере (верхнем кольцевом канале 21), камере сгорания 23 и рабочем цилиндре 4 различное качество ТВС. Затем производят искровое зажигание ТВС.

Использование в качестве форкамеры верхнего кольцевого канала 21, который выполнен в корпусе камеры сгорания 23, окружая ее, позволяет равномерно распределить по окружности камеры сгорания каналы 25, соединяющие канал 21 с камерой сгорания 23 и расположить их попарно соединяющие канал 21 с камерой сгорания 23 и расположить их попарно противоположно и соосно друг другу. А установка в канале 21 нескольких свечей 26 зажигания, электроды 27 которых обеспечивают практически одновременное зажигание ТВС в объеме камеры сгорания 23, приближает процесс горения ТВС к объемному, поскольку зажигание ТВС в камере сгорания 23 становится многофакельным. Известно [6], что при факельном зажигании существенно уменьшается время сгорания ТВС в камере сгорания двигателя. При этом обеспечивается более полное сгорание ТВС. В работе [6] установлено, что в зоне поджигания TRC (в форкамере) движение ТВС должно быть близким к ламинарному, чтобы не нарушать образование и концентрацию свободных радикалов в районе действия искрового разряда. Это уменьшает время поджигания ТВС. Но в камере сгорания и в рабочем цилиндре предпочтительно турбулентное движение ТВС, обеспечивающее получение гомогенной ТВС во всем ее объеме за счет интенсивного перемешивания ТВС, поступающей из кольцевого канала 21 с воздухом, поступающим из рабочего цилиндра 4. Это обеспечивает обеднение ТВС и ее гомогенизацию в камере сгорания 23.Разрешение этого противоречия уменьшит сумму времени поджигания и сгорания ТВС. По предлагаемому способу это достигается тем, что ТВС вводится в кольцевой канал 21, используемый в качестве форкамеры и имеющий небольшое сечение, не успевая завихриться, и, растекаясь по окружности этого канала, попадает непосредственно к электродам 27 свечей зажигания 26 (фиг. 2). Это обеспечивает относительно ламинарное движение ТВС, и сокращает время ее поджигания. Затем, вначале не горящая, а потом и подожженная в виде факелов ТВС вырывается через дополнительные каналы 25 встречными струями. Это обеспечивается попарно противоположным навстречу друг другу расположением дополнительных каналов 25, оси которых перпендикулярны оси камеры сгорания 23. Образуется турбулентный поток, быстро заполняющий весь объем камеры сгорания 23 и перемешивающий подожженные участки ТВС с еще не горящими участками, что ускоряет полное сгорание ТВС.

В результате уменьшается время сгорания порции ТВС, введенной в камеру сгорания 23, сгорание становится более полным, повышается КПД двигателя и уменьшается токсичность отработавших газов. Этому способствует также то, что геометрические размеры камеры сгорания 23 определены из условия Н>D. где Н - высота камеры сгорания 23, a D - ее диаметр. Поток ТВС при этом направляется сверху вниз, вдоль оси камеры сгорания 23, что способствует быстрому ее заполнению.

Интенсивное перемешивание ТВС, поступающей в рабочий цилиндр 4 обеспечивается тем, что дополнительные каналы 24, соединяющие нижний кольцевой канал 22 с рабочим цилиндром 4 выполнены в виде усеченных конусов, большие основания которых направлены в сторону оси рабочего цилиндра 4. Каналы 24 расположены непрерывной цепью равномерно по окружности нижнего кольцевого канала 22 (фиг. 3). По другому варианту дополнительные каналы 24 могут быть скомпонованы в группы (фиг. 4) В этом случае каждая группа каналов 24 расположена на радиальных осях камеры сгорания 23. Группы дополнительных каналов 24 нижнего кольцевого канала 22 равномерно расположены по окружности нижнего кольцевого канала 22. Оси дополнительных каналов 24 нижнего кольцевого канала 22 направлены в сторону оси рабочего цилиндра 4 под различными углами в пределах 10...90°. Несколько интенсивных, направленных под различными углами и расширяющихся газовых потоков, обеспечивают интенсивное перемешивание ТВС в верхней части рабочего цилиндра 4 и нижней части камеры сгорания 23.

Все это в совокупности уменьшает время, требующееся на поджигание и практически полное сгорание ТВС. При этом достигается, во-первых, уменьшение количества несгоревших остатков топлива, что исключает возможность детонации и обеспечивает уменьшение токсичности отработавших газов. Во-вторых, повышается мощность и КПД двигателя, стабильность его работы.

Уменьшение времени поджигания и сгорания ТВС, а также увеличение полноты сгорания топлива, позволяет устанавливать угол не опережения, а запаздывания зажигания в интервале 0…+20° после ВМТ, в зависимости от частоты вращения коленчатого вала двигателя при полном наполнении рабочего цилиндра 4 атмосферным воздухом на всех режимах работы и при степени сжатия ТВС ε=14…20 в камере сгорания 23. При этих значениях степени сжатия молекулы компонентов ТВС лучше контактируют друг с другом, что уменьшает время сгорания ТВС. При ε<14 время сгорания повысится, а при е>20 могут возникнуть пропуски искрового зажигания в канале 21 и опасность детонации в камере сгорания 23. Это отрицательно скажется на стабильности работы двигателя.

Полное наполнение воздухом рабочего цилиндра 43 улучшает возможность регулирования мощности двигателя за счет изменение качества ТВС в камере сгорания 23 путем использования воздуха, поступающего из рабочего цилиндра 4 - отпадает необходимость в дроссельной заслонке и устраняется потеря мощности на дросселирование, что повышает КПД двигателя. При этом увеличение степени сжатия до 14...20 повышает плотность гомогенизированной ТВС, сближая между собой частицы смеси. Это также уменьшает время сгорания ТВС.

Диапазон угла запаздывания зажигания 0…+20° обусловлен тем, что при расположении точки зажигания до ВМТ становится возможным повышение давления 6 камере сгорания 23 во время движения рабочего поршня 4 к ВМТ, что приведет к уменьшению КПД и к ухудшению стабильности работы двигателя. Так, например, при управлении двигателем по патенту РФ №2267620, при угле зажигания -5…-7° [7] наблюдалась слабо выраженная детонация. А при угле зажигания больше +20° увеличение объема камеры сгорания 23 приведет к уменьшению в ней давления, что так же понизит КПД двигателя. Выбор угла зажигания в диапазоне 0…+20° полностью устраняет отрицательное влияние противодавления на такте сжатия и оказывает положительное влияние на КПД двигателя на такте рабочего хода.

Ось рабочего цилиндра 4, предлагаемого двигателя смещена относительно оси коленчатого вала двигателя на 3…40 мм по направлению его вращения (фиг. 1). Это увеличивает плечо приложения максимального давления при положении рабочего поршня 3 в районе ВМТ, в результате чего повышается КПД двигателя. Диапазон величины смещения оси рабочего цилиндра относительно оси коленчатого вала двигателя обусловлен тем, что величина смещения менее 3 мм практически не влияет на увеличение плеча приложения максимального давления при положении рабочего поршня 3 в районе ВМТ и не приведет к заметному повышению КПД двигателя. Смещение оси рабочего цилиндра 4относительно оси коленчатого вала двигателя больше 40 мм приведет к значительному снижению бокового давления рабочего поршня 3 на стенку цилиндра 4 со стороны выпускного окна 31 при рабочем ходе поршня 3. Это приведет к пропускам отработавших газов из-за нарушения герметичности в контакте поршня 3 с цилиндром 4, а при ходе поршня 3 от НМТ к ВМТ значительно увеличит боковое давление поршня 3 на стенку цилиндра 4. Все это вместе понизит КПД двигателя.

По другому варианту способа управления двигателем внутреннего сгорания на установившемся мощностном режиме в интервале хода рабочего поршня 3 от ВМТ к НМТ после достижения угла поворота коленчатого вала рабочего цилиндра 0…20° подачу ТВС прекращают, а непосредственно в камеру сгорания 23 подают воду или смесь воды с другими жидкостями. Необходимость применения других жидкостей определяют при этом в зависимости от условий эксплуатации двигателя. Например, при работе двигателя при низкой температуре воду целесообразно использовать в смеси с этиловым спиртом, чтобы предупредить ее замерзание до подачи в камеру сгорания 23.

Вода или ее смесь с другими жидкостями, подается в камеру сгорания через устройство 28 для подачи воды, которое расположено в верхней части камеры сгорания 23 соосно с ней. Вода, при таком расположении устройства 28, перемещаясь вниз, наиболее полно омывает стенки камеры сгорания 23 и, нагреваясь, мгновенно испаряется, что увеличивает мощность двигателя за счет работы пара, Происходит утилизация тепла, израсходованного на нагрев стенок камеры сгорания 23,поверхности поршня 3 и стенок рабочего цилиндра 4. Как побочный эффект, это может частично облегчить решение проблемы охлаждения двигателя. При уменьшении мощности двигателя подачу воды или ее смеси с другими жидкостями прекращают, а подачу ТВС возобновляют.

Чтобы уменьшить потери тепла и повысить степень его утилизации, на внутренние поверхности деталей двигателя, подвергающиеся воздействию высокой температуры, нанесено жаростойкое покрытие с низкой теплопроводностью, например оксид алюминия.

Таким образом, вся совокупность признаков предлагаемого способа управления двигателем внутреннего сгорания, и двигателя для осуществления этого способа, способствует достижению заявленного технического результата.

Предлагаемый способ управления двигателем может быть осуществлен, а двигатель для его осуществления изготовлен с помощью известных в технике средств и материалов. Все операции по изготовлению деталей и узлов двигателя могут быть выполнены с помощью известного токарного, фрезерного и сверлильного оборудования, а также известного слесарного инструмента. Наиболее сложные операции, например, вырезание кольцевых каналов 21 и 22, можно выполнить, разделив корпус 29 камеры сгорания 23 на технологические детали, и после вырезки в них каналов соединить эти детали с помощью сварки. Камера сгорания может быть также изготовлена как монолитная деталь путем применения аддитивной технологии на 3D принтере. В качестве устройств 28 для подачи в камеру сгорания воды может быть использованы известные конструкции форсунок. Жаростойкое покрытие на поверхности деталей двигателя, подвергающиеся воздействию высокой температуры, например, оксид алюминия, может быть нанесено с помощью микродугового оксидирования. Для нанесения покрытий из других жаростойких материалов с малой теплопроводностью, например, оксида циркония, могут быть использованы известные процессы нанесения покрытий в вакууме термическим или ионным испарением и известное оборудование для их осуществления.

Отслеживание параметров режима, регулируемых при осуществлении предлагаемого способа управления может выполняться с помощью известных и широко применяемых в двигателестроении датчиков давления, расхода воздуха, угла поворота коленчатого вала двигателя.

Эффективность явность предлагаемого способа управления двигателем проверяли экспериментально. Опытный образец предлагаемого двигателя был испытан в сравнении с двигателем по прототипу. При испытаниях двигатель работал в двухтактном режиме на бензине АИ72 производства Башнефть при степени сжатия ε=14. В двигателе по прототипу форкамеры, расположенная в верхней части камеры сгорания, имела форму полусферы объемом 10 мл. а камера сгорания - цилиндрическую форму объемом 36 мл. Предлагаемый двигатель имел цилиндрическую камеру сгорания объемом 36 мл с верхней частью в форме полусферы и кольцевой канал 21 объемом 10 мл, расположенный вокруг камеры сгорания и соединенный с камерой сгорания дополнительными каналами 25. В кольцевом канале 21 были размещены электроды двух свечей зажигания 26.

Испытания производились на прогретых двигателях при частоте вращения коленчатого вала n=500...4000 об/мин. В процессе испытаний стробоскопом DA-3100 GS определяли изменение угла опережения зажигания ϕ от частоты вращения коленчатого вала, газоанализатором «Инфракар М» - состав выхлопных газов при частоте вращения коленчатого вала n=1000 об/мин.

Результаты испытаний показали, что угол опережения зажигания предлагаемого двигателя менялся при изменении частоты вращения коленчатого вала в интервале ϕ=+5°…0°, а в двигателе по прототипу ϕ=-8°…0°. Это свидетельствует об отсутствии противодавления при движении рабочего поршня предлагаемого двигателя от НМТ к ВМТ.

Результаты сравнительного определения состава выхлопных газов показали, что в выхлопных газах предлагаемого двигателя по сравнением с прототипом содержание СО уменьшилось в 1,5 раза, СН - в 2,5 раза, СO2 - в 2 раза. Содержание O2 увеличилось в 1,15 раза. Коэффициент избытка воздуха в предлагаемом двигателе составил λ=5 против. λ=2,9 в двигателе по прототипу.

Полученные данные свидетельствуют о том, что заявляемое изобретение обеспечивает технический эффект, причиной которого является отсутствие противодавления при ходе поршня от НМТ к ВМТ за счет значительного уменьшения времени горения ТВС и установки угла зажигания после ВМТ на всех режимах работы двигателя. Это приводит к повышению КПД работы двигателя, а также к более полному сгоранию топлива и более полному использованию энергии сгоревшего топлива в предлагаемом двигателе по сравнении с прототипом. В результате применение предлагаемого двигателя повысит его мощность и КПД, увеличит стабильность работы и значительно снизит выбросы СO2.

Таким образом, предлагаемый способ управления двигателем внутреннего сгорания и двигатель для его осуществления обеспечивают технический результат, заключающийся в повышении стабильности работы двигателя, а также в повышении его мощности и коэффициента полезного действия.

Предлагаемый способ может быть осуществлен, а двигатель для его осуществления изготовлен с помощью известных в технике средств и материалов. Следовательно, предлагаемый способ управления и двигатель для его осуществления обладают промышленной применимостью.

Библиографический список

1. Патент РФ №2718463 РФ; МПК F02 В 33/16 (2006.01); F02B 33/22; F02B 13/06. Двигатель внутреннего сгорания и способ управления им. / автор, заявитель и патентообладатель Сергеев Александр Николаевич. -№2020116021, заявл. 20.04.2020, опубл. 19.01.2021 Бюл. №2.

2. Патент РФ №2740663; МПК F02В 33/16 (2006.01); 33/22; 13/06; Двигатель внутреннего сгорания, автор, заявитель и патентообладатель Сергеев Александр Николаевич. - №: 2019107986, заявл. 20.03.2019, опубл. 08.04.2020, Бюл. №10.

3. Патент РФ №2707012; МПК (2006.01) F02B 29/00; 33/00; 33/16; 47/02; Способ управления двигателем внутреннего сгорания / автор, заявитель и патентообладатель Сергеев Александр Николаевич. - №2019101303, заявл. 16.01.20194 опубл. 21.11.2019, Бюл. №33.

4. Патент РФ №2656537, МПК F02B 29/00; 33/00; 33/16; 47/02; Способ управления двигателем внутреннего сгорания. Заявитель и патентообладатель Сергеев Александр Николаевич. - 2017101477. Заявл. 17.01.20, опубл. 05.06. 2018. Бюлл. №16.

5. Патент №2717201 РФ, МПК5 В23K 93/16; 32/01: 33/00, Двигатель внутреннего сгорания / автор, заявитель и патентообладатель Сергеев Александр Николаевич. - №2019125641, Заявл. 13.08.2019; Опубл. 18.03.2020 Бюл. №8.

6. Коноплев В.Н., Кузнецов И.В., Конушин А.А. Улучшение показателей рабочего процесса в двигателе внутреннего сгорания с искровым зажиганием путем объемного воспламенения и сгорания / Материалы 77-Й Международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров». Секция 2 «Поршневые и газотурбинные двигатели». - (2014). - С. 135-141.

Электронный ресурс https://www.studmed.ru/konoplev-v-n-kuznecov-i-v-konushin-a-a-uluchshenie-pokazateley-rabochego-processa-v-dvigatele-vnutrennego-sgoraniya-s-iskrovym-zazhiganiem-putem-obemnogo-vosplameneniya-i-sgoraniya 2838041f3a9.html (дата обращения 29.05.2021)

7. Электронный ресурс: https://www.studmed.ru/konoplev-v-n-kuznecov-i-v-konushin-a-a-uiuchshenie-pokazateley-rabochego-processa-v-dvigatele-vnutrennego-sgoraniva-s-iskrovym-zazhiganiem-putem-obemnogo-vosplameneniya-i-sgoraniya_2838041f3a9.html (дата обращения 07.05.2021).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ А. Н. Сергеева управления двигателем внутреннего сгорания | 2023 |

|

RU2817580C1 |

| Способ управления двигателем внутреннего сгорания | 2019 |

|

RU2707012C1 |

| Способ управления двухтактным двигателем внутреннего сгорания | 2024 |

|

RU2831557C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2656537C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2348819C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2278985C2 |

| Двигатель внутреннего сгорания | 2019 |

|

RU2717201C1 |

| Двигатель внутреннего сгорания | 2023 |

|

RU2816179C1 |

| Двигатель внутреннего сгорания и способ управления им | 2019 |

|

RU2718463C1 |

| Двухтактный оппозитный двигатель внутреннего сгорания и способ управления им | 2024 |

|

RU2841440C1 |

Изобретение относится к двигателестроению и может быть применено при производстве и эксплуатации двигателей для транспортных средств. Топливовоздушную смесь (ТВС) гомогенизируют при λ≤0,5. После перекрытия продувочных и выпускных окон рабочего цилиндра ТВС подают в кольцевой канал вокруг камеры сгорания, который используют как форкамеру, и в камеру сгорания при давлении в ней больше атмосферного. ТВС в камере сгорания обедняют 0,6≤λ≤2,0, воздухом из рабочего цилиндра. В форкамере, камере сгорания и в рабочем цилиндре обеспечивают различное качество ТВС. Затем производят искровое зажигание ТВС. Угол опережения зажигания устанавливают в интервале 0°…+20° после ВМТ в зависимости от частоты вращения коленчатого вала двигателя при полном наполнении рабочего цилиндра атмосферным воздухом на всех режимах работы двигателя и при степени сжатия в камере сгорания ε=10…20. Поджигают ТВС одновременно несколькими свечами, электроды которых расположены в верхнем кольцевом канале. По другому варианту в интервале хода рабочего поршня от верхней мертвой точки (ВМТ) до нижней мертвой точки (НМТ) в камеру сгорания подают воду или ее смесь с другими жидкостями. Совокупность признаков предлагаемого цикла работы и конструкции двигателя обеспечивает достижение заявленного технического результата, заключающегося в повышении стабильности работы двигателя, его мощности и КПД. 3 н. и 1 з.п. ф-лы, 4 ил.

1. Способ управления двухтактным двигателем внутреннего сгорания, при котором топливовоздушную смесь (ТВС) гомогенизируют при коэффициенте избытка воздуха λ≤0,5, после перекрытия продувочных и выпускных окон рабочего цилиндра подают ТВС в газообразном состоянии в форкамеру и камеру сгорания при давлении в камере сгорания больше атмосферного, причем ТВС обедняют в камере сгорания до коэффициента избытка воздуха 0,6≤λ≤2,0, используя для этого воздух, поступающий из рабочего цилиндра, и обеспечивают в форкамере, камере сгорания и рабочем цилиндре различное качество ТВС, после чего производят искровое зажигание ТВС, отличающийся тем, что угол опережения зажигания устанавливают в интервале 0°…+20° около ВМТ в зависимости от частоты вращения коленчатого вала двигателя при полном наполнении рабочего цилиндра атмосферным воздухом на всех режимах работы двигателя и при степени сжатия в камере сгорания ε=14…20, при этом в качестве форкамеры используют верхний кольцевой канал вокруг камеры сгорания, а поджигают ТВС одновременно несколькими свечами, электроды которых расположены в верхнем кольцевом канале.

2. Способ управления двухтактным двигателем внутреннего сгорания, при котором топливовоздушную смесь (ТВС) гомогенизируют и после перекрытия продувочных и выпускных окон рабочего цилиндра подают ТВС в газообразном состоянии в камеру сгорания и производят искровое зажигание, отличающийся тем, что на установившемся режиме подачу ТВС прекращают и в интервале хода рабочего поршня от верхней мертвой точки (ВМТ) до нижней мёртвой точки (НМТ) и после достижения угла поворота коленчатого ваза рабочего цилиндра 0... 20° после ВМТ, непосредственно в камеру сгорания подают воду или смесь воды с другими жидкостями, а при уменьшении мощности двигателя подачу воды или смеси воды с другими жидкостями прекращают и подачу топлива возобновляют.

3. Двухтактный двигатель внутреннего сгорания, для осуществления способа управления по п. 1 или 2, содержащий рабочий цилиндр с рабочим поршнем и с продувочными и выпускными окнами, камеру сгорания, компрессорный цилиндр с компрессорным поршнем и устройством для подачи топлива, причем компрессорный цилиндр соединен каналом с камерой сгорания, с рабочим цилиндром через переключатель и через обратные клапаны, перемещение поршня компрессорного цилиндра относительно перемещения поршня рабочего цилиндра установлено с опережением по углу поворота коленчатого вала компрессорного цилиндра относительно угла поворота коленчатого вала рабочего цилиндра, камера сгорания выполнена цилиндрической с двумя кольцевыми каналами вокруг нее, верхний кольцевой канал соединен несколькими дополнительными каналами с камерой сгорания, причем оси этих дополнительных каналов направлены перпендикулярно оси камеры сгорания, а нижний кольцевой канал соединен дополнительными каналами с рабочим цилиндром, двигатель снабжен устройством для подачи в камеру сгорания воды или смеси воды с другими жидкостями, отличающийся тем, что дополнительные каналы, соединяющие нижний кольцевой канал с рабочим цилиндром, выполнены в виде усеченных конусов, большие основания которых направлены в сторону оси рабочего цилиндра, дополнительные каналы расположены непрерывной цепью равномерно по окружности нижнего кольцевого канала, или скомпонованы в группы, в каждой группе каналы расположены на радиальных осях камеры сгорания, а группы дополнительных каналов равномерно расположены по окружности нижнего кольцевого канала, оси дополнительных каналов нижнего кольцевого канала направлены в сторону оси рабочего цилиндра под различными углами в пределах 10…90°, свечи зажигания расположены в верхнем кольцевом канале равномерно по его окружности, геометрические размеры камеры сгорания определены из условия Н>D, где Н - высота камеры сгорания, D - диаметр камеры сгорания, ось рабочего цилиндра смещена относительно оси коленчатого вала на 3…40 мм по направлению его вращения, а устройство для подачи воды установлено в верхней части камеры сгорания соосно с ней.

4. Двигатель по п. 3, отличающийся тем, что на внутренние поверхности деталей двигателя, подвергающиеся воздействию высокой температуры, нанесено жаростойкое покрытие с низкой теплопроводностью, например, оксид алюминия.

| Способ управления двигателем внутреннего сгорания | 2019 |

|

RU2707012C1 |

| Двигатель внутреннего сгорания и способ управления им | 2019 |

|

RU2718463C1 |

| Двигатель внутреннего сгорания | 2020 |

|

RU2740663C1 |

| US 4565167 A1, 21.01.1986 | |||

| DE 4234941 C2, 18.05.1995. | |||

Авторы

Даты

2023-03-22—Публикация

2021-06-28—Подача