[1] Изобретение относится к области летательных аппаратов, предпочтительно - к области беспилотных летательных аппаратов (далее – БПЛА), а более точно - к их крыльям, снабженным средствами для предотвращения обледенения.

Предпосылки к созданию изобретения

[2] Значительная часть полета БПЛА коммерческого назначения проходит на высотах, характеризующихся высоким риском активного льдообразования на внешних поверхностях БПЛА. Наиболее уязвимыми местами для возникновения ледяной корки являются передние кромки крыльев, взаимодействующие с набегающим потоком воздуха, а также сопряженные с ними участки верхней и нижней поверхностей крыльев.

[3] Патентная публикация RU2704699C1, 30.10.2019 раскрывает крыло летательного аппарата, снабженное двумя индукторами, которые закреплены внутри крыла в передней его части посредством кронштейнов, установленных на верхней и нижней стенках крыла. Индукторы расположены друг напротив друга, и при подаче на их обмотки импульсов напряжения индукторы отталкиваются друг от друга, вызывая контролируемую деформацию обеих стенок крыла, сопровождающуюся сбрасыванием льда. Существенным преимуществом данного крыла является то, что одна и та же пара индукторов способна воздействовать сразу на верхнюю и нижнюю стенки крыла.

[4] Однако изготовление крыла согласно указанному известному решению, являющемуся прототипом настоящего изобретения, требует осуществления множества технологических операций, таких как изготовление кронштейнов, закрепление их на стенках крыла и т.п., что ограничивает область использования прототипа сравнительно большими и сложными БПЛА. Кроме того, установка двух индукторов в полости крыла друг над другом требует достаточно большого вертикального размера данной полости, что может быть реализовано в БПЛА с большим размахом крыла. И наконец, несколько пар индукторов, установленных по длине крыла, создают определенную весовую нагрузку на крыло, которая не играет существенной роли только в случае значительного собственного веса крыла.

[5] Одновременно с этим существует значительный спрос на недорогие и компактные БПЛА, которые могут быть выпущены большим тиражом. Тем не менее даже упрощенные, компактные и массовые БПЛА должны оставаться надежными и безопасными, что среди прочего подразумевает эффективную защиту от возможного обледенения. Однако использование прототипа для изготовления крыла компактного БПЛА приведет к существенному усложнению технологии производства, неизбежному увеличению размера крыла и его утяжелению, в то время как для деформации его стенки, как правило имеющей небольшую толщину, воздействие со стороны двух индукторов является избыточным.

[6] В патентной публикации RU2329182C1, 20.07.2008 раскрыто крыло летательного аппарата, снабженное противообледенительным устройством, в котором вместо одного из индукторов использован токопроводящий экран, прикрепленный к обшивке крыла. Хотя такая замена могла бы позволить уменьшить размер и вес крыла, в раскрытой конфигурации указанные эффекты не достигаются ввиду того, что индуктор крепится к кронштейну, установленном на нервюре. Кроме того, закрепление индуктора на нервюре лишает данную конфигурацию основного преимущества прототипа – одновременное воздействие на верхнюю и нижнюю стенки крыла, а также существенно не упрощает технологию изготовления крыла.

[7] Техническая проблема, на решение которой направлено изобретение, состоит в уменьшении вертикального размера и веса крыла БПЛА, способного к предотвращению обледенения, а также в упрощении технологии изготовления такого крыла.

Сущность изобретения

[8] Для решения указанной технической проблемы предложено крыло летательного аппарата, содержащее верхнюю и нижнюю формообразующие стенки, выполненные из полимерного композитного материала. Крыло также содержит экран, индуктор и источник импульсного напряжения, соединенный с индуктором. Экран расположен в теле верхней формообразующей стенки, будучи введенным в тело верхней формообразующей стенки в процессе ее формования. Индуктор закреплен на нижней формообразующей стенке со стороны ее внутренней поверхности. При генерации упомянутым источником импульса напряжения индуктор способен оказывать воздействие на экран в направлении наружной поверхности верхней формообразующей стенки.

[9] Технический результат изобретения состоит в уменьшении вертикального размера крыла, способного к предотвращению обледенения, и снижении его веса относительно прототипа. Помимо этого уменьшается число деталей и технологических операций, необходимых для изготовления крыла, что по существу, означает упрощение технологии изготовления крыла.

[10] В первом частном случае изобретения полимерный композитный материал представляет собой углепластик. Крыло, изготовленное из данного материала, характеризуется малым весом и высокой прочностью.

[11] Во втором частном случае изобретения экран может быть введен в тело верхней формообразующей стенки без возможности его извлечения. Такое исполнение позволяет отказаться от выполнения отверстий, способных стать концентраторами напряжений в материале верхней формообразующей стенки, а значит, повышает ее прочность.

[12] В третьем частном случае изобретения верхняя и нижняя формообразующие стенки выполнены заодно в виде единой детали, что позволяет уменьшить количество технологических операций.

[13] В четвертом частном случае изобретения верхняя и нижняя формообразующие стенки выполнены отдельно друг от друга, что позволяет придать их внутренним поверхностям более сложную форму, оптимальную для повышения жесткости крыла либо для закрепления индукторов и/или иного оборудования.

[14] В пятом частном случае изобретения нижняя формообразующая стенка снабжена жестко соединенным с ней крепежным выступом, выступающим в сторону месторасположения экрана, при этом индуктор закреплен на крепежном выступе. В данном исполнении индуктор может быть максимально приближен к экрану даже в случае, когда внутренний вертикальный размер крыла существенно превышает толщину индуктора. Следует отметить, что с уменьшением расстояния между индуктором и экраном эффективность их взаимодействия увеличивается.

[15] В развитии пятого частного случая крепежный выступ выполнен в виде кронштейна, закрепленного на нижней формообразующей стенке. Данное исполнение позволяет упростить технологию изготовления крыла в том случае, когда крепежный выступ имеет сложную форму или протяженный размер в направлении верхней формообразующей стенки.

[16] В другом развитии пятого частного случая нижняя формообразующая стенка и крепежный выступ выполнены заодно в виде единой детали. Для крыла, в котором крепежный выступ имеет сравнительно простую форму, это исполнение создает преимущество в виде снижения числа технологических операций и компонентов, необходимых для изготовления крыла.

[17] В еще одном развитии пятого частного случая крепежный выступ выполнен полым для уменьшения веса крыла. Кроме того, в теле крепежного выступа может быть расположен материал, плотность которого меньше плотности упомянутого полимерного композитного материала. Данное исполнение позволяет уменьшить вес крыла и одновременно с этим минимизировать снижение жесткости крепежного выступа относительно случая выполнения его сплошным.

Краткое описание чертежей

[18] Осуществление изобретения будет пояснено ссылками на фигуры:

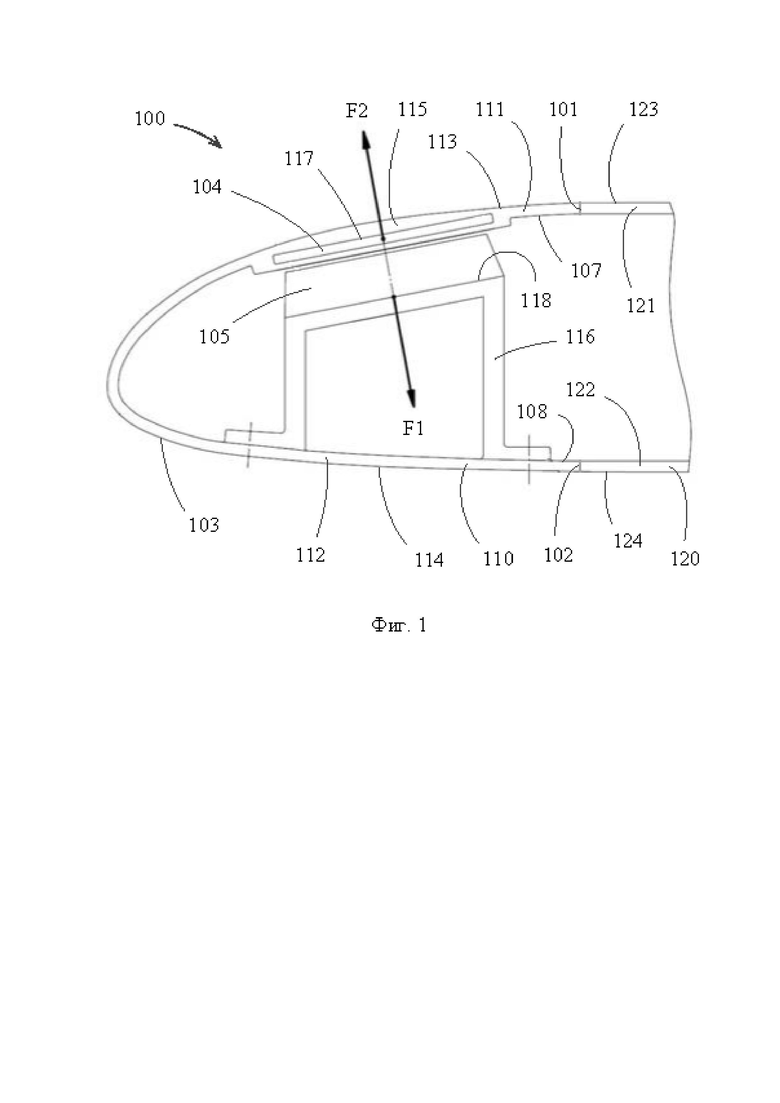

Фиг. 1 – фрагмент передней части крыла БПЛА, выполненного согласно предпочтительному примеру изобретения, в поперечном разрезе;

Фиг. 2 – фрагмент передней части крыла БПЛА, выполненного согласно другому частному примеру изобретения, в поперечном разрезе.

Следует отметить, что форма и размеры отдельных элементов, отображенных на фигурах, могут являться условными и могут быть показаны так, чтобы наиболее наглядно проиллюстрировать взаимное расположение элементов крыла летательного аппарата, а также их причинно-следственную связь с техническими результатами.

Осуществление изобретения

[19] Осуществление изобретения будет показано на наилучших примерах его реализации, которые не являются ограничениями в отношении объема охраняемых прав.

[20] Обратим внимание, что в контексте настоящего изложения понятия «элементы прикреплены друг к другу», «жестко соединены» и подобные им означают такую взаимную связь между какими-либо двумя элементами, при которой эти элементы по меньшей мере в области их соединения являются неподвижными друг относительно друга, или, другими словами, представляют собой одно целое, даже если между этими элементами расположены какие-либо промежуточные элементы. Далее, понятие «элементы выполнены заодно в виде единой детали» означает выполнение данных элементов в едином технологическом процессе так, что граница между данными элементами в объединяющем их объекте (единой детали) является условной, а разъединение этих элементов невозможно без разрушения объединяющего их объекта.

[21] Крыло 100 БПЛА, которое выполнено согласно предпочтительному примеру изобретения и фрагмент которого представлен на Фиг. 1 в поперечном разрезе, образовано передним и задним составными элементами 110 и 120, жестко соединенными друг с другом по поверхностям 101 и 102 сопряжения.

[22] Передний составной элемент 110 включает в себя верхнюю формообразующую стенку 111 с наружной поверхностью 113 и внутренней поверхностью 107, а также нижнюю формообразующую стенку 112 с наружной поверхностью 114 и внутренней поверхностью 108. Наружные поверхности 113 и 114 образуют участок 103 наружной поверхности крыла 100, приходящийся на передний составной элемент 110, и условно соединяются по линии, в каждой точке которой касательная к упомянутому участку 103 проходит вертикально. Прямая, перпендикулярная данной касательной, определяет условную область соединения верхней и нижней формообразующих стенок 111 и 112.

[23] Задний составной элемент 120 содержит свои формообразующие стенки 121 и 122, при этом задний составной элемент 120 именуется данным образом только по отношению к переднему составному элементу 110, и крыло 100 может быть образовано более чем двумя составными элементами, включая органы управления полетом.

[24] На внутренней поверхности 108 нижней формообразующей стенки 112 расположен крепежный выступ 116 с опорной поверхностью 118, в то время как верхняя формообразующая стенка 111 имеет крепежный участок 115 с замкнутой поверхностью 117, расположенной в теле верхней формообразующей стенки 111. Крепежный выступ 116 выступает от нижней формообразующей стенки 112 навстречу крепежному участку 115 так, что крепежный выступ 116 оказывается обращенным в сторону крепежного участка 115. Более точно, опорная поверхность 118 крепежного выступа 116 обращена в сторону замкнутой поверхности 117 крепежного участка 115.

[25] На опорной поверхности 118 закреплен индуктор 105, который представляет собой катушку индуктивности, намотанную на цилиндрическую полимерную оправку. Замкнутая поверхность 117 заключает в себе экран 104, который представляет собой пластину, выполненную из токопроводящего материала, такого как алюминий. Экран 104 предпочтительно выполнен в форме диска и установлен так, что в направлении своей оси он полностью перекрывает индуктор 105. Оси экрана 104 и индуктора 105 при этом расположены вблизи и параллельно друг другу, а в предпочтительном случае – совпадают. В контексте настоящего изложения под осью индуктора 105 понимается ось его цилиндрической полимерной оправки. Следует также отметить, что в предпочтительном случае оси экрана 104 и индуктора 105 пересекают среднюю плоскость крыла 100 под углом, близким к прямому углу или равным ему, однако, это не создает какого-либо ограничения, и указанный угол может значительно отличаться от прямого угла.

[26] Индуктор 105 соединен с источником импульсного напряжения (не показан) так, что при генерации данным источником импульса напряжения возникает магнитное поле, действующее вдоль оси индуктора 105 на экран 104. Вихревые токи, индуцируемые в экране 104, в свою очередь, также создают магнитное поле, которое имеет противоположное направление с магнитным полем индуктора 105, в результате чего индуктор 105 и экран 104 отталкиваются друг от друга. Другими словами, при подаче импульса напряжения индуктор 105 оказывает воздействие на экран 104 в направлении верхней формообразующей стенки 112, и воспринимает от экрана 104 силу реакции в направлении нижней формообразующей стенки 111, как это показано стрелками F2 и F1 соответственно.

[27] В результате этого верхняя и нижняя формообразующие стенки 111 и 112 деформируются, что приводит к сбрасыванию ледяной корки с их наружных поверхностей 113 и 114, если таковая успела сформироваться. Генерация серии импульсов напряжения многократно усиливают данный эффект, и при заблаговременном включении источника импульсного напряжения образование льда на наружных поверхностях 113 и 114 верхней и нижней формообразующих стенок 111 и 112 надежно предотвращается.

[28] Следует отметить, что для максимизации усилий F1 и F2 необходимо, чтобы индуктор 105 и экран 104 располагались как можно ближе друг к другу. Крепежный выступ 116 позволяет минимизировать расстояние между индуктором 105 и экраном 104 путем максимального приближения индуктора 105 к внутренней поверхности 107 на крепежном участке 115. Повышение эффективности взаимодействия индуктора 105 и экрана 104 позволяет увеличить воздействие на верхнюю и нижнюю формообразующие стенки 111 и 112 либо использовать индуктор 105 меньшей мощности, размера и веса.

[29] Передний составной элемент 110 и опционально задний составной элемент 120 выполнены из полимерного композитного материала, предпочтительно из углепластика или стеклопластика, методом прессования предварительно изготовленных листов (препрегов), послойно уложенных на формовочную оснастку. Специалист в данной области осведомлен о множестве вариантов реализации данной технологии, включающих вакуумное воздействие со стороны формовочной оснастки, автоклавное формование, тепловое воздействие и т.п. Важным преимуществом данной технологии является возможность выполнения переднего составного элемента 110 с переменным поперечным сечением, сужающимся с удалением от места крепления к фюзеляжу. Таким образом, верхняя и нижняя формообразующие стенки 111 и 112 выполнены заодно в виде единой детали - переднего составного элемента 110.

[30] Далее, послойное нанесение препрегов из полимерного композитного материала позволяет разместить экран 104 между их слоями так, что после их прессования и отверждения экран 104 оказывается полностью окружен полимерным композитным материалом, или другими словами, находится в теле верхней формообразующей стенки 111. В предпочтительном случае замкнутая поверхность 117 верхней формообразующей стенки 111 полностью окружает экран 104, контактируя с ним по всей своей площади, без возможности извлечения экрана 104 из верхней формообразующей стенки 111.

[31] Такое исполнение обеспечивает максимально жесткое прикрепление экрана 104 к верхней формообразующей стенке 111, а также равномерное распределение передаваемого усилия по наибольшей площади без образования областей концентрации напряжений. Кроме этого, из конструкции крыла 100 исключаются крепежные элементы, которые используются в известных решениях для закрепления экрана 104, а также уменьшается число производимых в этих целях технологических операций (приклеивание и т.п.), что существенно упрощает технологию изготовления крыла 100.

[32] Далее, использование экрана 104 вместо второго индуктора, как это реализовано в прототипе, позволяет существенно уменьшить вертикальный размер крыла 100. Данный эффект особенно актуален для компактных БПЛА, в которых использование двух индукторов для деформации верхней и нижней формообразующих стенок 111 и 112 представляется избыточным ввиду малой толщины последних.

[33] В примере, показанном на Фиг. 1, крепежный выступ 116 выполнен отдельно от нижней формообразующей стенки 112 и представляет собой кронштейн, закрепляемый на внутренней поверхности 108 нижней формообразующей стенки 112. Для изготовления крепежного выступа 116 может быть использован металл, например алюминиевый сплав, или полимерный композитный материал. Монтаж крепежного выступа 116 на нижней формообразующей стенке 112 производится через проем между поверхностями 101 и 102 сопряжения до того, как передний составной элемент 110 будет соединен с задним составным элементом 120. Предварительно на опорной поверхности 118 может быть закреплен индуктор 105, например, при помощи клея. Закрепление крепежного выступа 116 на нижней формообразующей стенке 112 может быть осуществлено при помощи заклепок, болтов или клея. Использование клея упрощает монтаж и позволяет избежать выполнения отверстий в крепежном выступе 116 и нижней формообразующей стенке 112, снижающих прочность указанных элементов.

[34] Далее, крыло 100 может содержать несколько пар индуктор-экран, аналогичных описанной выше паре из индуктора 105 и экрана 104. В этом случае другие пары индуктор-экран распределяются по длине переднего составного элемента 110, например так, что на его поперечном разрезе они все перекрываются парой из экрана 104 и индуктора 105.

[35] Задний составной элемент 120 может иметь любую конфигурацию с тем лишь ограничением, что на пересечении с поверхностями 101 и 102 сопряжения наружные поверхности 123 и 124 его верхней и нижней формообразующих стенок 121 и 122 совпадают соответственно с наружными поверхностями 113 и 114 верхней и нижней формообразующих стенок 111 и 112 переднего составного элемента 110.

[36] Следует при этом отметить, что для выполнения переднего и заднего составных элементов 110 и 120 может быть использован как один и тот же полимерный композитный материал, так и разные полимерные композитные материалы. В последнем случае первый полимерный композитный материал, использованный для изготовления переднего составного элемента 110, выбирается более эластичным, а второй полимерный композитный материал, использованный для изготовления заднего составного элемента 120, выбирается более жестким по отношению друг к другу. В этом исполнении передний составной элемент 110 более приспособлен для деформации, что усиливает эффективность предотвращения обледенения, а задний составной элемент 120 обеспечивает требуемую жесткость крыла 100.

[37] В свою очередь, способы скрепления составных элементов крыльев, в т.ч. выполненных из полимерных композитных материалов, широко представлены в уровне техники, и выбор подходящей технологии для скрепления переднего и заднего составных элементов 110 и 120 не вызовет затруднений у специалиста в данной области техники.

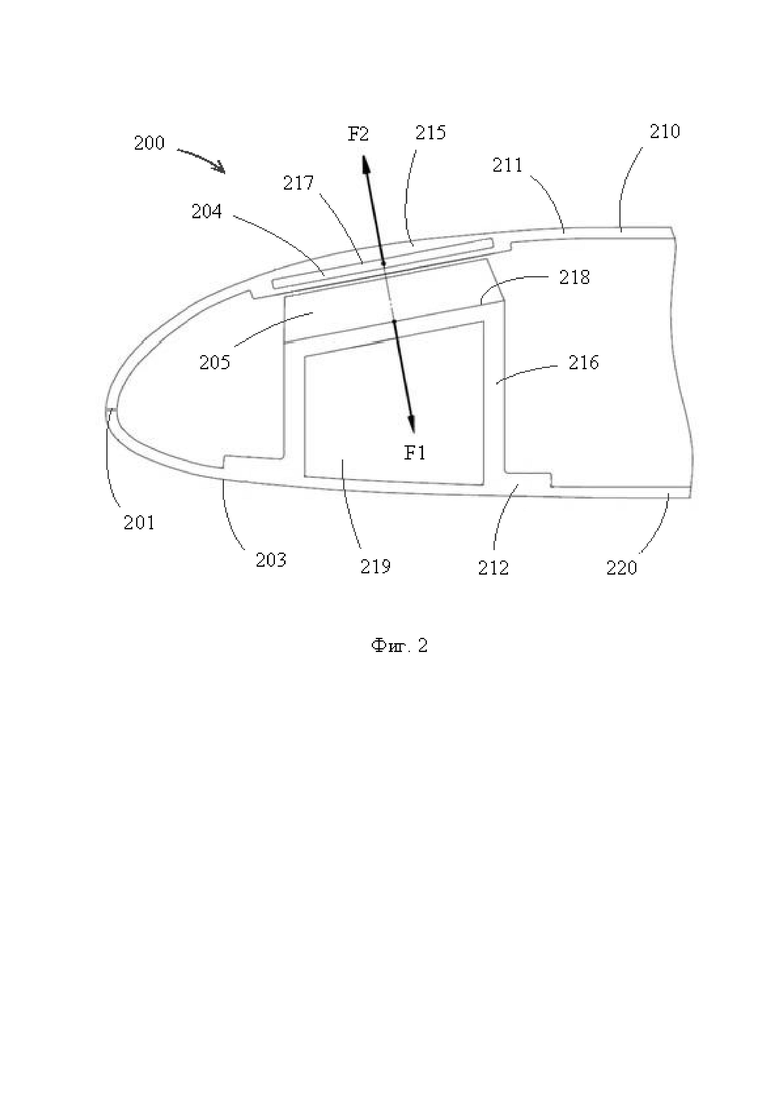

[38] Крыло 200 БПЛА (Фиг. 2), выполненное согласно другому примеру изобретения, образовано верхним и нижним составными элементами 210 и 220, жестко соединенными друг с другом по поверхностям сопряжения, одна из которых, а именно поверхность 201, показана на Фиг. 2. Как и в описанном выше примере, составные элементы 210 и 220 могут образовывать только части крыла 200 или все крыло 200 целиком.

[39] Верхний и нижний составные элементы 210 и 220 включают в себя соответственно верхнюю и нижнюю формообразующие стенки 211 и 212, причем поверхность 201 сопряжения, по которой соединяются друг с другом верхний и нижний составные элементы 210 и 220, совпадает с поверхностью соединения верхней и нижней формообразующих стенок 211 и 212. Линия пересечения поверхности 201 сопряжения с наружной поверхностью 203 крыла 200 близка к линии, в каждой точке которой касательная к наружной поверхности 203 проходит вертикально, но не обязательно совпадает с ней, что не оказывает влияния на осуществление изобретения и достигаемые технические результаты.

[40] Верхняя формообразующая стенка 211 имеет крепежный участок 215 с замкнутой поверхностью 217, которая заключает в себе экран 204, в то время как нижняя формообразующая стенка 212 снабжена крепежным выступом 216 с опорной поверхностью 218, на которой закреплен индуктор 205. Указанные элементы являются полностью идентичными описанным выше крепежному участку 115, замкнутой поверхности 117 и экрану 104, а также крепежному выступу 116, опорной поверхности 118 и индуктору 105. Далее, крыло 200, как и крыло 100, снабжено источником импульсного напряжения, при этом функционирование индуктора 205 и экрана 204 является полностью аналогичным описанному выше функционированию индуктора 105 и экрана 104, что обеспечивает крылу 200 все преимущества, характерные для крыла 100.

[41] Верхний и нижний составные элементы 210 и 220 выполнены из полимерного композитного материала методом прессования препрегов, послойно уложенных на формовочную оснастку, как это было описано выше. В качестве примеров полимерного композитного материала, подходящего для выполнения верхнего и нижнего составных элементов 210 и 220, могут быть названы углепластик или стеклопластик.

[42] Однако в отличие от крыла 100 в нижнем составном элементе 220 нижняя формообразующая стенка 212 и крепежный выступ 216 выполнены заодно в виде единой детали, что становится возможным благодаря более открытой форме нижнего составного элемента 220 и, соответственно, более простой форме формовочной оснастки, используемой для его изготовления. Таким образом, крыло 200 может быть изготовлено с меньшим числом технологических операций и меньшим числом компонентов, что упрощает технологию изготовления и уменьшает вес крыла 200.

[43] Монтаж индуктора 205 на опорной поверхности 218 производится до того, как верхний составной элемент 210 будет соединен с нижним составным элементом 220, и потому не вызывает затруднений.

[44] В предпочтительном случае для уменьшения веса нижнего составного элемента 220 крепежный выступ 216 выполнен тонкостенным и имеет полость 219, которая в случае использования технологии прессования препрегов может быть сформирована, например, при помощи извлекаемой оправки.

[45] Другим возможным решением, позволяющим уменьшить вес нижнего составного элемента 220, является выполнение крепежного выступа 216 сплошным, но неоднородным. В этом исполнении в теле крепежного выступа 216 на месте полости 219 расположена вставка из материала малой плотности. Такая вставка может быть установлена на этапе укладки препрегов, однако, в отличие от извлекаемой оправки она предназначена для сохранения внутри крепежного выступа 216, что повышает его жесткость.

[46] В контексте настоящего изложения под материалом малой плотности понимается материал, плотность которого меньше плотности полимерного композитного материала, использованного для изготовления верхней и нижней формообразующих стенок 211 и 212. Например, если для изготовления верхней и нижней формообразующих стенок 211 и 212 использован углепластик, то в качестве материала малой плотности может выступать пенопласт, пористый или сотовый материал и т.п.

[47] Следует также отметить, что хотя осуществление изобретения было показано на примерах крыльев БПЛА, данное обстоятельство не является ограничением. Наряду с этим изобретение может быть использовано в крыльях пилотируемых летательных аппаратов, главным образом, относящихся к малой авиации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫЛО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА С ФУНКЦИЕЙ ПРЕДОТВРАЩЕНИЯ ОБЛЕДЕНЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791346C1 |

| СИЛОВАЯ КОНСТРУКЦИЯ ПИЛОНА ПОДВЕСКИ | 2009 |

|

RU2483003C2 |

| ЖЕСТКИЙ НА КРУЧЕНИЕ КОЛЬЦЕВОЙ УЗЕЛ СТАТОРА ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2392466C2 |

| НЕПОДВИЖНАЯ КОНСТРУКЦИЯ УСТРОЙСТВА РЕВЕРСА ТЯГИ И ГОНДОЛА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С ТАКИМ УСТРОЙСТВОМ | 2013 |

|

RU2650982C2 |

| ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2024 |

|

RU2838933C1 |

| УСТРОЙСТВО И СПОСОБЫ СОЕДИНЕНИЯ КОМПОЗИТНЫХ СТРУКТУР ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2666593C2 |

| БЕСПИЛОТНОЕ ВОЗДУШНОЕ СУДНО САМОЛЕТНОГО ТИПА | 2024 |

|

RU2839005C1 |

| ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ (VTOL) | 2024 |

|

RU2838934C1 |

| ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА | 2024 |

|

RU2838986C1 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2013 |

|

RU2618432C1 |

Изобретение относится к области беспилотных летательных аппаратов, в частности к их крыльям, снабженным средствами для предотвращения обледенения. Крыло летательного аппарата содержит верхнюю и нижнюю формообразующие стенки, выполненные из полимерного композитного материала. Крыло также содержит экран, индуктор и источник импульсного напряжения, соединенный с индуктором. Экран расположен в теле верхней формообразующей стенки, будучи введенным в тело верхней формообразующей стенки в процессе ее формования. Индуктор закреплен на нижней формообразующей стенке со стороны ее внутренней поверхности. При генерации упомянутым источником импульса напряжения индуктор способен оказывать воздействие на экран в направлении наружной поверхности верхней формообразующей стенки. Достигается уменьшение вертикального размера крыла, снижение веса крыла и упрощение технологии его изготовления. 9 з.п. ф-лы, 2 ил.

1. Крыло летательного аппарата, содержащее верхнюю и нижнюю формообразующие стенки, выполненные из полимерного композитного материала, а также содержащее экран, индуктор и источник импульсного напряжения, соединенный с индуктором, причем

экран расположен в теле верхней формообразующей стенки, будучи введенным в тело верхней формообразующей стенки в процессе ее формования, а индуктор закреплен на нижней формообразующей стенке со стороны ее внутренней поверхности, и

при генерации упомянутым источником импульса напряжения индуктор способен оказывать воздействие на экран в направлении наружной поверхности верхней формообразующей стенки.

2. Крыло по п. 1, в котором полимерный композитный материал представляет собой углепластик.

3. Крыло по п. 1, в котором экран введен в тело верхней формообразующей стенки без возможности его извлечения.

4. Крыло по п. 1, в котором верхняя и нижняя формообразующие стенки выполнены заодно в виде единой детали.

5. Крыло по п. 1, в котором верхняя и нижняя формообразующие стенки выполнены отдельно друг от друга.

6. Крыло по п. 1, в котором нижняя формообразующая стенка снабжена жестко соединенным с ней крепежным выступом, выступающим в сторону месторасположения экрана, при этом индуктор закреплен на крепежном выступе.

7. Крыло по п. 6, в котором крепежный выступ выполнен в виде кронштейна, закрепленного на внутренней поверхности нижней формообразующей стенки.

8. Крыло по п. 6, в котором нижняя формообразующая стенка и крепежный выступ выполнены заодно в виде единой детали.

9. Крыло по п. 6, в котором крепежный выступ выполнен полым.

10. Крыло по п. 6, в котором в теле крепежного выступа расположен материал, плотность которого меньше плотности упомянутого полимерного композитного материала.

| Электроимпульсная система для удаления льдообразований с обшивки агрегатов летательного аппарата | 2019 |

|

RU2704699C1 |

| RU 2011126537 A, 10.01.2013 | |||

| US 5429327 A, 04.07.1995 | |||

| US 5129598 A, 14.07.1992. | |||

Авторы

Даты

2023-04-04—Публикация

2022-11-21—Подача