Область техники

Предлагаемое изобретение относится к области строительства зданий, а именно к конструкциям каркасов многоэтажных и высотных зданий, выполняемых из железобетона, трубобетона и их сочетаний.

Уровень техники

Известно, что высотные здания из железобетона отличаются большой массой, которая вызывает значительные нагрузки на грунт и усложняет требования к фундаментам возводимых зданий. При этом, железобетонные конструкции в виде колонн, как и стальные, в условиях предельных нагрузок подвержены практически мгновенному обрушению (подробнее об этом см. например, патент RU 2350717 C1, МПК E04B 1/18, 27.03.2009 г.).

Современное строительство идет по пути все более широкого развития и применения гибридных технологий, включающих сочетания различных технологических решений, при этом имеется спрос в отношении решений, позволяющих ускорить темпы строительства зданий, снизить общий вес зданий и материалоемкость строительства при одновременном повышении технических показателей качества конструкций, таких как надежность, сейсмостойкость, огнестойкость и др.

Из уровня техники известны решения, например, раскрытые в патентах RU 84881 U1, МПК E04B 1/20, 20.07.2009 г., RU 90088 U1, МПК E04B 1/18, E04B 5/00, E04G 21/12 27.12.2009 г., RU 2723110 C1, МПК E04B 1/20, 08.06.2020 г., RU 2184816 C1, МПК E04B 1/20, 10.07.2002 г., RU 2181420 C2, МПК E04B 1/18, 20.04.2002 г., RU 87181 U1, МПК E04B 1/18, E04B 1/20, 27.09.2009 г., RU 87182 U1, МПК E04B 1/18, E04B 1/20, 27.09.2009 г., RU 135668 U1, МПК E04B 1/20, 20.12.2013 г., RU 61306 U1, МПК E04B 1/18, 27.02.2007 г., направленные на достижение указанных результатов разными путями (использование в перекрытиях пустотообразователей и преднапряженных элементов, использование несущих элементов нестандартной формы, усиление сердечников железобетонных колонн, использование дополнительных опорных элементов). Однако, каждое из указанных известных решений в отдельности не способно вывести темпы и качество строительства на новый уровень, требуемый в современных условиях.

Известно возведение каркасов зданий с использованием колонн из трубобетона. См., например, решения по патентам RU 2473747 C2, МПК E04B 1/22, 27.01.2013 г., RU 2496949 C2, МПК E04B 1/30, 27.10.2013 г., RU 2464389 C2, МПК E04B 1/38, 20.10.2012 г., RU 2503782 C2, МПК E04B 1/38, 10.01.2014 г.

Использование трубобетона позволяет значительно ускорить темпы строительства за счет использования конструкций колонн заводской готовности.

Заявляемое изобретение позволяет получить синергетический эффект от использования преимуществ трубобетонных колонн и перекрытий с пустотообразователями, предлагая варианты быстровозводимого каркаса многоэтажного или высотного здания, в конструкции которого используется уникальное сочетание трубобетонных колонн, монолитных перекрытий, и узлов их соединений, обеспечивающее надежность конструкции здания в целом, при значительном снижении веса возводимого здания и материалоемкости строительства. Кроме того, предлагаемая группа изобретений дает возможность свободной реализации уникальных архитектурных решений зданий, а также внутренних планировочных решений.

Наиболее близким по технической сущности к заявляемому техническому решению представляется каркас высотного здания, раскрытого в патенте RU 2350717 C1, МПК E04B 1/18, 27.03.2009 г., принимаемый за прототип.

Высотное здание по прототипу включает фундаментную конструкцию, центральный несущий ствол жесткости из монолитного железобетона, трубобетона, сталебетона или их сочетания, связанную с ним конструктивную каркасную систему - многоярусные рамы с опорными платформами в виде этажных конструкций коробчатого сечения из монолитных железобетонных плит, соединенных прямоугольными простенками, опертыми на несущие колонны, расположенные на периферии вокруг центрального ствола, с узлами сопряжения с дисками перекрыти и вертикально ориентированными диафрагмами жесткости из монолитного железобетона, снабженную ограждающими конструкциями, опирающимися на перекрытия, отличающееся тем, что несущие колонны выполнены из трубобетона, расположены между монолитными железобетонными плитами опорных платформ, распределены вокруг ствола жесткости и соединены узлами сопряжения друг с другом и дисками перекрытиий в виде пакетов, собранных на строительной площадке из железобетонных преднапряженных плит, предпочтительней пустотных, в том числе с усиленными по-ярусно, например, через три этажа, перекрытиями из преднапряженных железобетонных плит, стянутых стальными канатами, концы которых снабжены анкерами, закрепленными по-ярусно, в стенках ствола жесткости и противоположных стальных ригелях, соединяющих трубобетонные колонны, а монолитные железобетонные плиты этажных конструкций коробчатого сечения опорных платформ выполнены с напряжением на бетон плит стальных канатов между внешним контуром опорных платформ и стенками центрального ствола жесткости.

Применение в решении по прототипу трубобетонных колонн совместно с напряженными железобетонными плитами в этажной конструкции коробчатого сечения препятствует прогрессирующему обрушению, позволяет реализовать более широкиий пролет между несущими колоннами, дает возможность свободной планировки при обеспечении высокой надежности каркаса высотного здания.

Вместе с тем, конструкция каркаса по прототипу не лишена недостатков, в числе которых:

1) необходимость выполнения диафрагм жесткости,

2) необходимость выполнения опорных платформ,

3) необходимость выполнения прямоугольных простенков для соединения монолитных железобетонных плит,

использование сборных пустотных железобетонных плит, что ограничивает вариативность объемно-планировочных решений,

необходимость доставки большого количества плит на строительную площадку.

Заявляемое изобретение обеспечивает устранение вышеуказанных недостатков, предлагая более технологичные варианты исполнения каркаса здания с повышенной надежностью и с возможностью еще большего ускорения темпов строительства.

Сущность изобретения

Предлагаемое изобретение направлено на достижение следующего комплексного технического результата, достигаемого в результате синергетического эффекта признаков изобретения:

1) Снижение общего веса здания и материалоемкости строительства по сравнению с прототипом на 30%.

2) Значительное повышение надежности конструкции каркаса.

3) Ускорение темпов строительства по сравнению с прототипом в 1,5 раза (с возможностью строительства от 500 кв.м в день) за счет улучшения общей технологичности процесса возведения каркаса здания.

4) Увеличение внутренних полезных площадей зданий на 20% по сравнению с прототипом.

5) Создание возможностей для реализации уникальных архитектурных решений зданий, а также внутренних планировочных решений.

6) Улучшение показателей огнестойкости каркаса.

7) Снижение трудоемкости монтажа каркаса с сокращением количества рабочей силы, задействованной при строительстве, в 2 раза по сравнению с известными технологиями за счет применения конструкций заводской готовности.

Указанный технический результат достигается за счет одновременного снижения веса перекрытий, повышения несущей способности колонн и применения оригинальных конструктивных решений узлов стыков колонн и узлов сопряжений колонн с перекрытиями.

Предлагаемый каркас здания включает по меньшей мере одно ядро жесткости, несущие элементы в виде трубобетонных колонн и этажных перекрытий, узлы соединения стыков колонн, узлы сопряжения колонн с этажными перекрытиями. Согласно изобретению, перекрытия выполнены в виде монолитных железобетонных дисков с включением вкладышей-пустотообразователей, торцы колонн снабжены опорными фланцами, узлы соединения стыков колонн выполнены в виде болтовых соединений через опорные фланцы, в узлах сопряжения колонн с этажными перекрытиями выполнены опорные элементы, сверху опорных фланцев колонн и опорных элементов в узлах сопряжения колонн с перекрытиями выполнены удерживающие стальные косынки и установлены опорные консоли, частично заведенные в тело колонны через прорезы в стенке колонны с закреплением сварными швами, при этом узлы соединений стыков колонн и сопряжений колонн с этажными перекрытиями располагаются внутри монолитных дисков перекрытий и дополнительно армированы.

Выполнение перекрытий в виде монолитных железобетонных дисков с включением вкладышей-пустотообразователей позволяет исключить операции по доставке большого количества железобетонных плит на строительную площадку, их подьему на необходимую высоту и монтажу, а также по выполнению прямоугольных простенков для соединения железобетонных плит, как это предусмотрено в прототипе. Кроме того, выполнение перекрытий в виде монолитных железобетонных дисков упрощает и ускоряет процесс возведения перекрытий, позволяет непосредственно на стройплощадке дополнительно армировать нужные участки перекрытий, а именно те, которые прилегают к узлам стыков колонн и сопряжения колонн с перекрытиями, что увеличивает несущую способность предлагаемого каркаса. За счет использования вкладышей-пустотообразователей заводской готовности ускоряется процесс формирования перекрытий и значительно облегчается их вес, что позволяет значительно снизить материалоемкость несущих элементов здания без потери прочности, в частности за счет увеличения размера пролетов между колоннами. Как следствие, этим обеспечивтся вариативность объемно-планировочных решений и увеличение полезной площади внутренних помещений здания.

За счет соединения трубобетонных колонн между собой при помощи болтовых соединений через опорные фланцы обеспечивается одновременно и ускоренный монтаж колонн и усиление связей колонн с перекрытиями. При этом колонны могут выполняться высотой в два, три и даже четыре этажа, поскольку в узлах сопряжения колонн с этажными перекрытиями выполнены опорные элементы, которые так же, как и опорные фланцы на торцах колонн, обеспечивают усиление связи колонн с перекрытиями. Дополнительная защита от среза плиты от колонны обеспечивается тем, что сверху опорных фланцев колонн и опорных элементов в узлах сопряжения колонн с перекрытиями выполнены удерживающие стальные косынки и установлены опорные консоли, частично заведенные в тело колонны через прорезы в стенке колонны с закреплением сварными швами, а также тем, что перекрытия в узлах соединений стыков колонн и сопряжений колонн с этажными перекрытиями дополнительно армированы.

Поскольку узлы соединений стыков колонн и сопряжений колонн с этажными перекрытиями располагаются внутри монолитных дисков перекрытий, металлические части узлов оказываются надежно изолированными, за счет чего обеспечивается улучшение показателей огнестойкости каркаса. Помимо этого, изолированность узлов стыков и сопряжений улучшает эстетические и эргономические характеристики внутренних помещений здания, увеличивает их полезный объем.

Предлагаемый каркас по предпочтительному варианту его осуществления включает трубобетонные колонны, выполненные с арматурными выпусками в верхней части, входящими при монтаже из нижней колонны в верхнюю, чем обеспечивается повышение надежности узла соединения колонн и усиление несущей способности каркаса в целом. При этом, в узлах соединения стыков колонн заполнение нижней колонны бетоном при монтаже предпочтительно осуществлять до уровня, не превышающего нижнюю границу вышележащего перекрытия, в котором располагается стык колонн. При таком исполнении узлов соединения стыков колонн шов бетонирования располагается ниже перекрытия, что позволяет улучшить сопротивляемость узлов вертикальным и горизонтальным нагрузкам за счет перераспределения усилий нагрузок и упрочения связей элементов узлов.

Для улучшения показателей прочности трубобетонные колонны предпочтительно выполняются с применением косвенного спирального армирования.

Опорные элементы в узлах сопряжений колонн с этажными перекрытиями могут быть выполнены в любой геометрической форме, при этом преимущественно они выполняются в виде опорных колец.

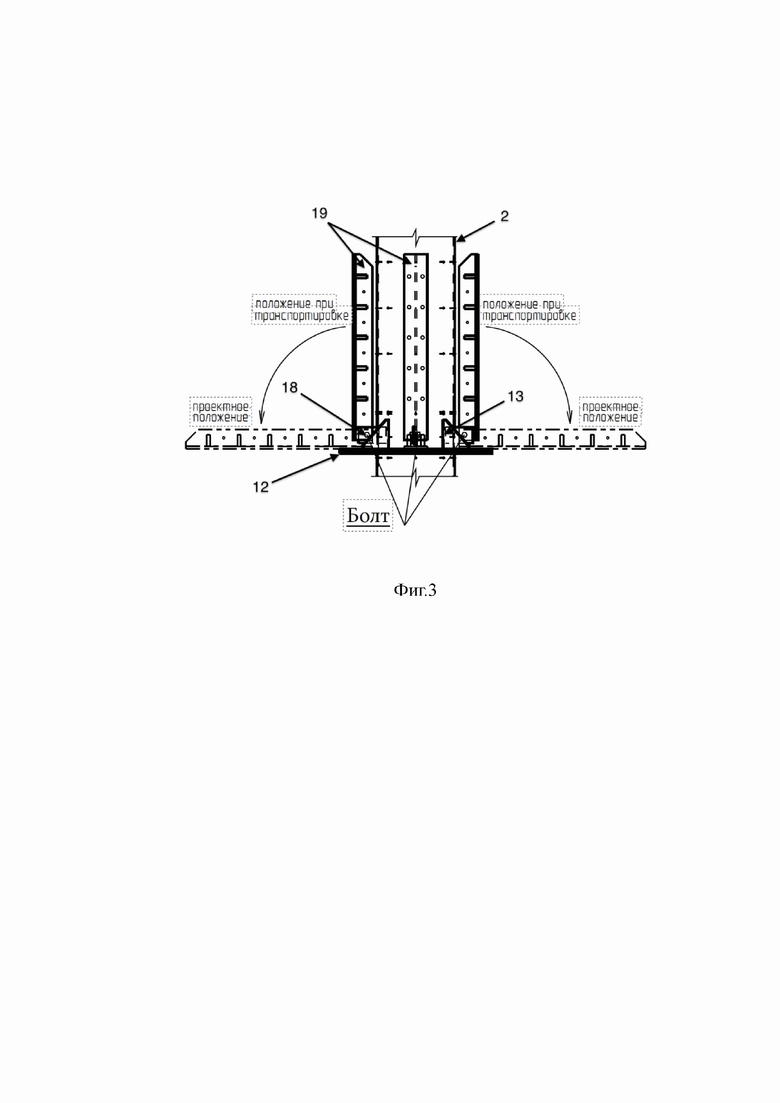

Опорные консоли предпочтительно устанавливаются в четырех осевых направлениях. Они могут выполняться в виде пластин, балок, элементов таврового сечения.

По предпочтительному варианту осуществления изобретения опорные консоли выполняются сборными из опорных пластин, частично заведенных в тело колонны, и закрепленных на них элементов таврового сечения.

При этом элементы таврового сечения опорных консолей предпочтительно закрепляются на опорных пластинах с возможностью поворота. Такое исполнение консолей позволяет устанавливать консоли на колонны в заводских условиях и доставлять колонны на стройплощадку с уже установленными консолями в сложенном, транспортном положении, а при монтаже на стройплощадке оперативно раскладывать консоли в проектное положение, тем самым ускоряя проведение работ.

По предпочтительному варианту осуществления изобретения в опорных консолях выполняются отверстия, в которых закрепляются арматурные стержни, армирующие узлы соединений стыков колонн и сопряжений колонн с этажными перекрытиями.

Осуществление изобретения

Конструктивные особенности предлагаемого изобретения проиллюстрированы на чертежах.

Фигуры 1-10 демонстрируют возможные варианты осуществления изобретения:

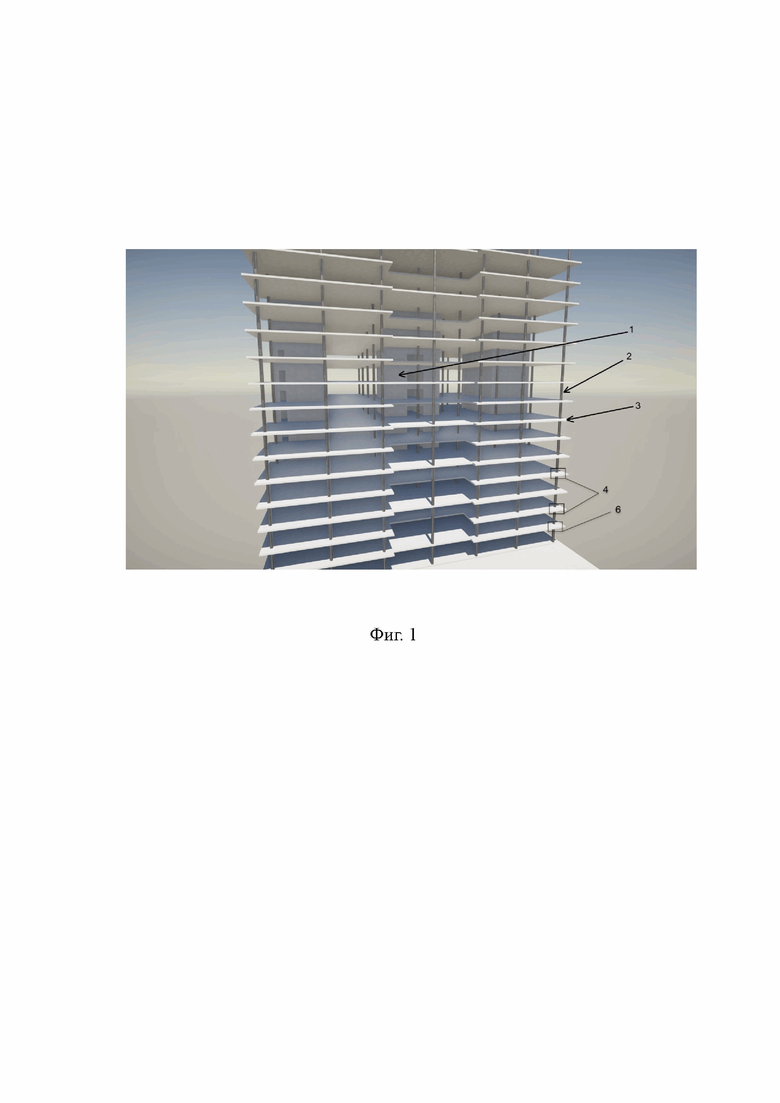

фиг. 1 - общий вид каркаса в 3D формате, с колоннами высотой в два этажа,

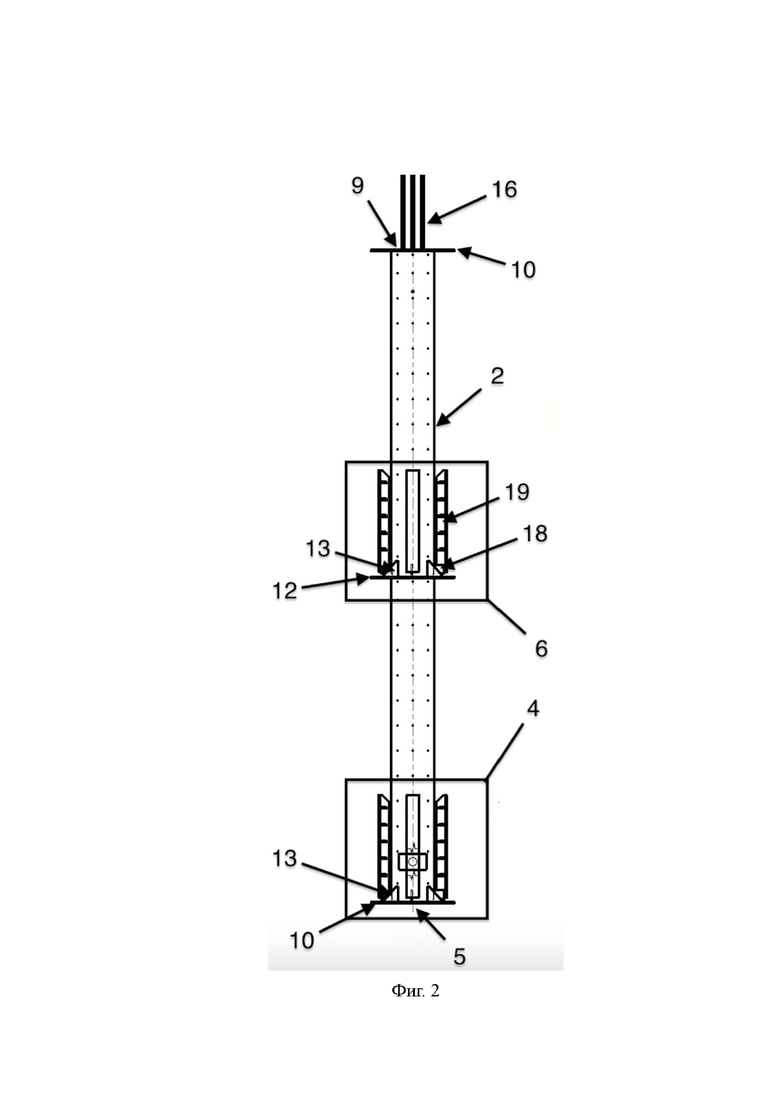

фиг. 2 - общий вид колонны, выполненной высотой в два этажа (со сборными опорными консолями),

фиг. 3 - общий вид узла сопряжения колонны с этажным перекрытием (колонна выполнена со сборными опорными консолями),

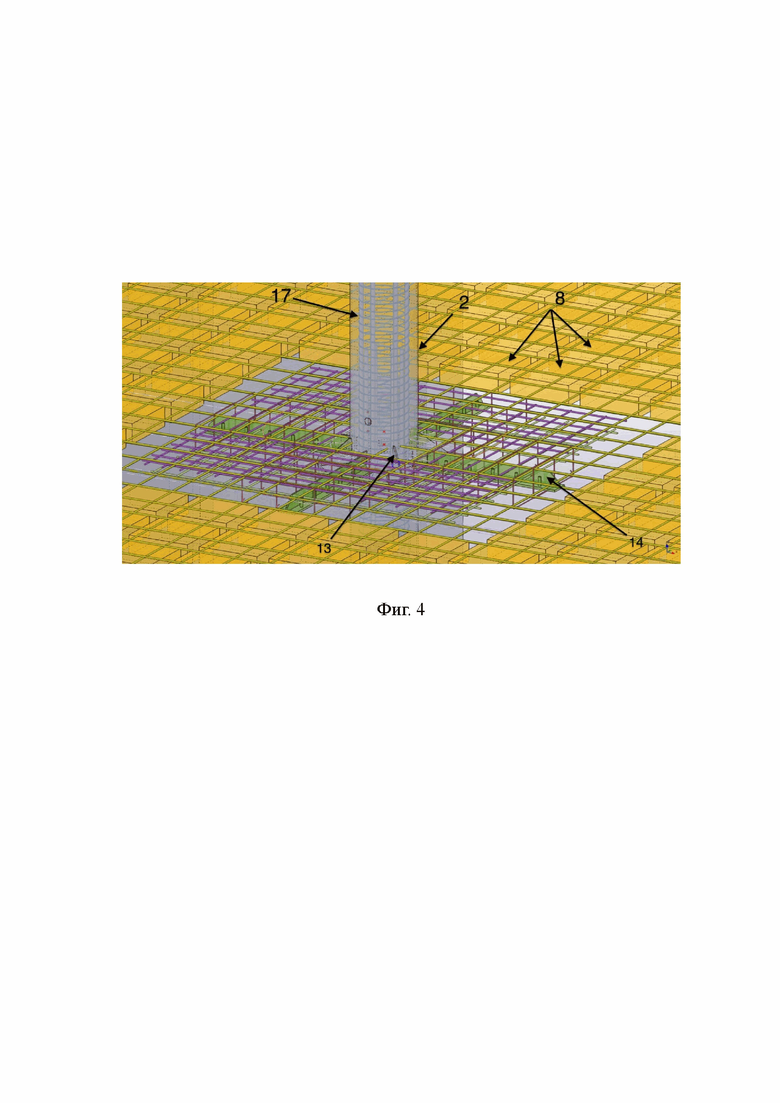

фиг. 4 - общий вид узла соединения стыков колонн в 3D формате (колонна выполнена со сборными опорными консолями),

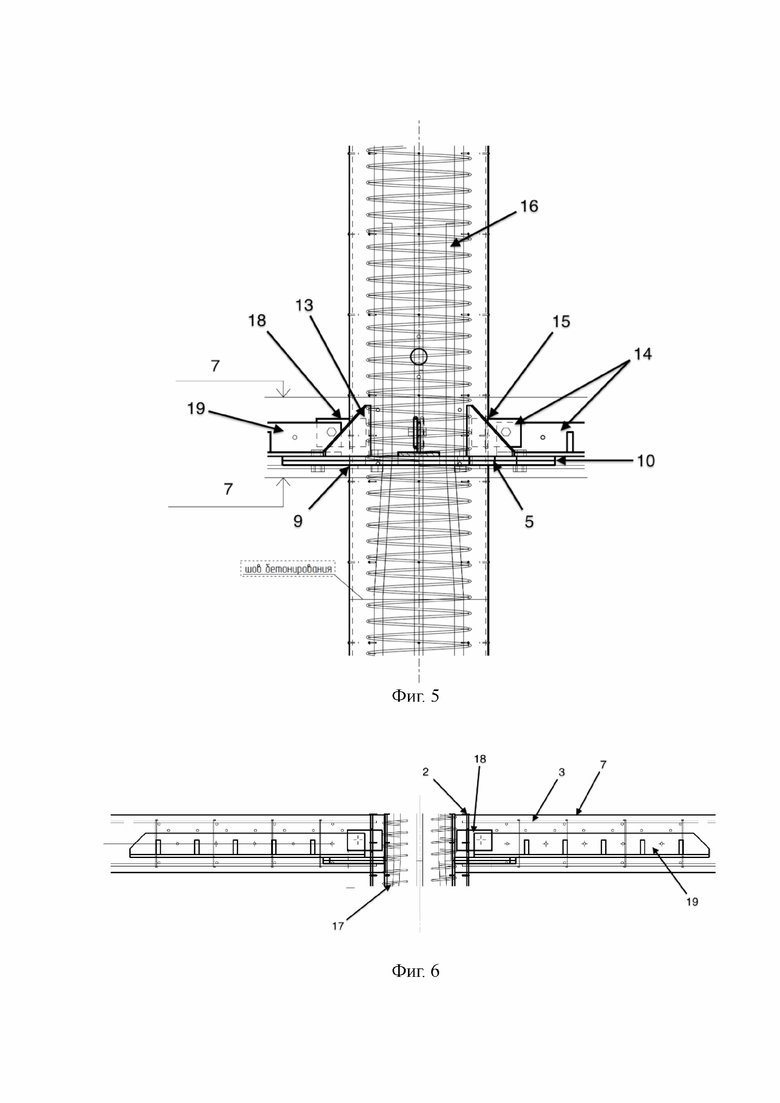

фиг. 5 и 6 - узел соединения стыков колонн в вертикальном разрезе (колонна выполнена со сборными опорными консолями),

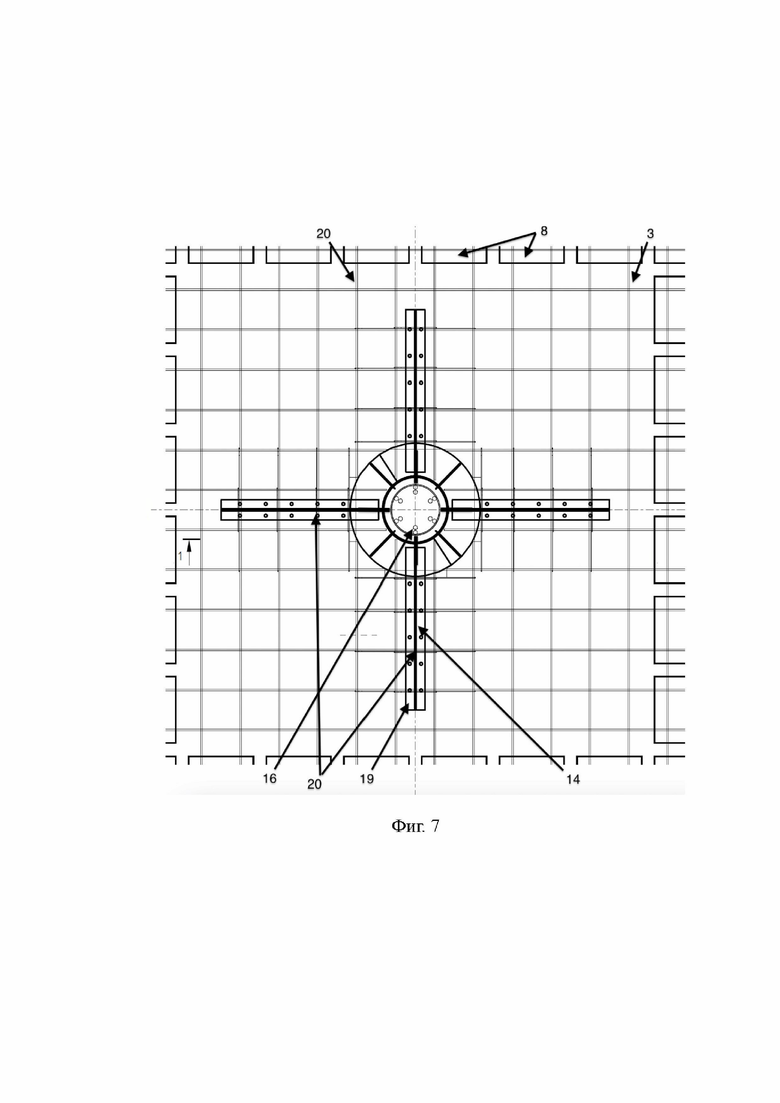

фиг. 7 - узел соединения стыков колонн в горизонтальном разрезе (колонна выполнена со сборными опорными консолями),

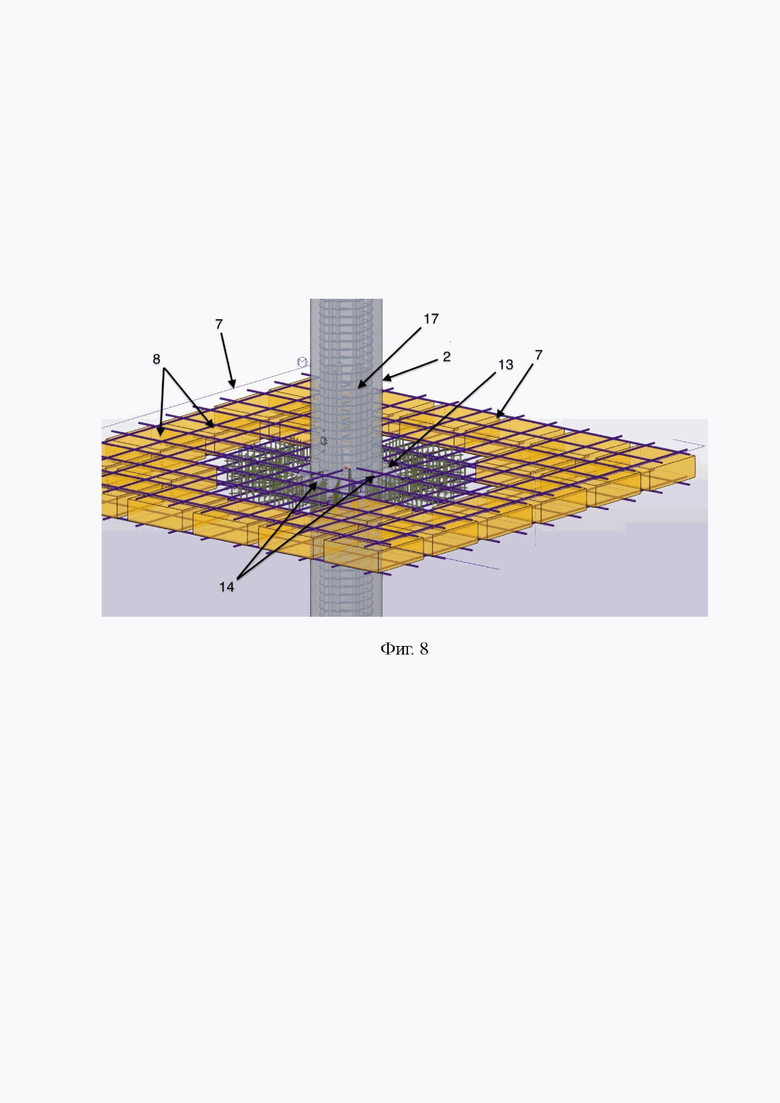

фиг. 8 - общий вид узла соединения стыков колонн в 3D формате (колонна выполнена с опорными консолями в виде опорных пластин ),

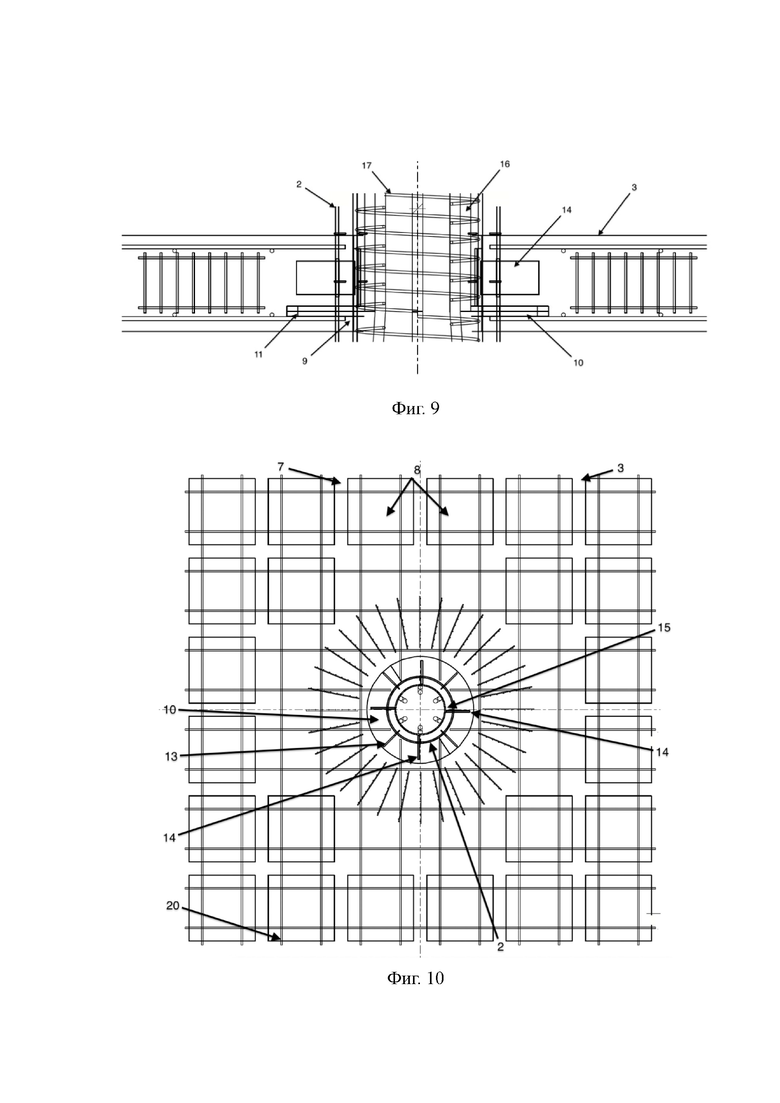

фиг. 9 - узел соединения стыков колонн в вертикальном разрезе (колонна выполнена с опорными консолями в виде опорных пластин),

фиг. 10 - узел соединения стыков колонн в горизонтальном разрезе (колонна выполнена с опорными консолями в виде опорных пластин).

Каркас здания включает по меньшей мере одно ядро жесткости 1, несущие элементы в виде трубобетонных колонн 2 и этажных перекрытий 3, узлы 4 соединения стыков 5 колонн 2, узлы 6 сопряжения колонн 2 с этажными перекрытиями 3.

Перекрытия 3 выполнены в виде монолитных железобетонных дисков 7 с включением вкладышей-пустотообразователей 8.

Торцы 9 колонн 2 снабжены опорными фланцами 10, узлы 4 соединения стыков колонн выполнены в виде болтовых соединений 11 через опорные фланцы 10.

В узлах 6 сопряжения колонн 2 с этажными перекрытиями 3 выполнены опорные элементы 12.

Сверху опорных фланцев 10 колонн 2 и опорных элементов 12 в узлах 6 сопряжения колонн 2 с перекрытиями 3 выполнены удерживающие стальные косынки 13 и установлены опорные консоли 14, частично заведенные в тело колонны 2 через прорезы 15 в стенке колонны 2 с закреплением сварными швами, при этом узлы соединений 4 стыков 5 колонн 2 и сопряжений 6 колонн 2 с этажными перекрытиями дополнительно армированы, как показано на фигурах 4, 7, 8, 10.

Трубобетонные колонны 2 выполнены с арматурными выпусками 16 в верхней части, входящими при монтаже из нижней колонны в верхнюю. При этом, как показано на фиг. 5, в узлах соединения стыков колонн заполнение нижней колонны бетоном при монтаже осуществлено до уровня, не превышающего нижнюю границу вышележащего монолитного железобетонного диска 7 перекрытия, в котором располагается стык колонн. То есть шов бетонирования колонн располагается ниже диска 7 перекрытия.

Трубобетонные колонны 2 преимущественно выполнены с применением косвенного спирального армирования 17.

Опорные элементы 12 в узлах 6 сопряжений колонн 2 с этажными перекрытиями 3 выполнены в виде опорных колец.

Опорные консоли 14 установлены в четырех осевых направлениях.

Они преимущественно выполняются сборными из опорных пластин 18, частично заведенных в тело колонны, и закрепленных на них элементов 19 таврового сечения. При этом элементы 19 таврового сечения опорных консолей 14 закреплены на опорных пластинах 18 с возможностью поворота. В опорных консолях 14 выполнены отверстия, в которых закрепляются арматурные стержни 20, входящие в диски 7 перекрытий 3.

Опорные консоли могут также выполняться в виде опорных пластин, как показано на фигурах 8-10, или в иных известных вариантах исполнения.

Возведение предлагаемого каркаса может быть осуществлено следующим образом.

На стройплощадку в виде изделий заводской готовности завозятся колонны 2, а также пустотообразователи 8 для монолитных перекрытий 3. После устройства фундамента и подземной части здания производится возведение одного или более ядер жесткости 1 здания, после чего осуществляется поярусный монтаж колонн 2 и перекрытий 3 в следующем порядке: монтаж колонны в проектное положение, устройство опалубки, заполнение трубобетонной колонны бетоном, монтаж нижнего арматурного каркаса, монтаж пустотообразователей, монтаж верхнего арматурного каркаса, монтаж дополнительной арматуры в приколонной зоне (как показано на фигурах 4, 7, 8, 10), бетонирование перекрытия, демонтаж опалубки.

Длина колонны 2 может быть рассчитана на разное количество этажей в зависимости от особенностей реализуемого архитектурного проекта. В зависимости от количества этажей, на которое рассчитаны колонны 2, они имеют необходимое количество опорных элементов 12 (опорных колец) в узлах 6 предполагаемых сопряжений колонн 2 с этажными перекрытиями 3. Поскольку колонны поставляются в готовом виде и соединяются друг с другом болтовыми соединениями через опорные фланцы 10, при их монтаже практически не требуется проведение сварочных операций, что значительно упрощает и ускоряет процесс возведения каркаса. Помимо этого, монтаж осуществляется более качественно, исключаются ошибки, например, связанные с отклонением колонн от проектного положения по вертикали.

Таким образом, конструктивные преимущества предлагаемого каркаса значительно ускоряют его возведение. При этом за счет общего синергетического эффекта изобретения на 15% сокращаются финансовые затраты на возведение здания.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРКАС ЗДАНИЯ | 2023 |

|

RU2832401C2 |

| УЗЕЛ СОПРЯЖЕНИЯ ТРУБОБЕТОННОЙ КОЛОННЫ С ПЕРЕКРЫТИЕМ В КАРКАСЕ ЗДАНИЯ (ВАРИАНТЫ) | 2024 |

|

RU2835049C1 |

| Каркасная универсальная полносборная архитектурно-строительная система | 2016 |

|

RU2634139C1 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777236C1 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777232C1 |

| УЗЛОВОЕ СОПРЯЖЕНИЕ КОЛОННЫ С МОНОЛИТНЫМ ПЕРЕКРЫТИЕМ | 2013 |

|

RU2564720C2 |

| ТРУБЧАТАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 2012 |

|

RU2496949C2 |

| БЕЗРИГЕЛЬНЫЙ КАРКАС ЗДАНИЯ, СООРУЖЕНИЯ | 2009 |

|

RU2501915C2 |

| РЕКОНСТРУИРОВАННОЕ ЗДАНИЕ И СПОСОБ РЕКОНСТРУКЦИИ МАЛОЭТАЖНОГО ЗДАНИЯ | 2015 |

|

RU2597901C1 |

| ВЫСОТНОЕ ЗДАНИЕ | 2007 |

|

RU2350717C1 |

Изобретение относится к области строительства зданий, а именно к конструкциям каркасов многоэтажных зданий. Технический результат изобретение – снижение трудозатрат при монтаже. Каркас здания включает по меньшей мере одно ядро жесткости, несущие элементы в виде трубобетонных колонн и этажных перекрытий и узлы их соединений. Перекрытия выполнены в виде монолитных железобетонных дисков с включением вкладышей-пустотообразователей, торцы колонн снабжены опорными фланцами для их соединения с помощью болтов. В узлах сопряжения колонн с этажными перекрытиями выполнены опорные элементы. Сверху опорных фланцев колонн и опорных элементов в узлах сопряжения колонн с перекрытиями выполнены удерживающие стальные косынки и установлены опорные консоли, частично заведенные в тело колонны через прорези в стенке колонны. Узлы соединений стыков колонн и сопряжений колонн с перекрытиями располагаются внутри монолитных дисков перекрытий и дополнительно армированы. 7 з.п. ф-лы, 10 ил.

1. Каркас здания, включающий по меньшей мере одно ядро жесткости, несущие элементы в виде трубобетонных колонн и этажных перекрытий, узлы соединения стыков колонн, узлы сопряжения колонн с этажными перекрытиями, отличающийся тем, что перекрытия выполнены в виде монолитных железобетонных дисков с включением вкладышей-пустотообразователей, торцы колонн снабжены опорными фланцами, узлы соединения стыков колонн выполнены в виде болтовых соединений через опорные фланцы, в узлах сопряжения колонн с этажными перекрытиями выполнены опорные элементы, сверху опорных фланцев колонн и опорных элементов в узлах сопряжения колонн с перекрытиями выполнены удерживающие стальные косынки и установлены опорные консоли, частично заведенные в тело колонны через прорези в стенке колонны с закреплением сварными швами, при этом узлы соединений стыков колонн и сопряжений колонн с этажными перекрытиями располагаются внутри монолитных дисков перекрытий и дополнительно армированы.

2. Каркас здания по п. 1, отличающийся тем, что трубобетонные колонны выполнены с арматурными выпусками в верхней части, входящими при монтаже из нижней колонны в верхнюю, а заполнение нижней колонны бетоном осуществлено до уровня, не превышающего нижнюю границу перекрытия, в котором располагается стык колонн.

3. Каркас здания по п. 1, отличающийся тем, что трубобетонные колонны выполнены с применением косвенного спирального армирования.

4. Каркас здания по п. 1, отличающийся тем, что опорные элементы в узлах сопряжений колонн с этажными перекрытиями выполнены в виде опорных колец.

5. Каркас здания по п. 1, отличающийся тем, что опорные консоли установлены в четырех осевых направлениях.

6. Каркас здания по п. 1, отличающийся тем, что опорные консоли выполнены сборными из опорных пластин, частично заведенных в тело колонны, и закрепленных на них элементов таврового сечения.

7. Каркас здания по п. 6, отличающийся тем, что элементы таврового сечения опорных консолей закреплены на опорных пластинах с возможностью поворота.

8. Каркас здания по п. 1, отличающийся тем, что в опорных консолях выполнены отверстия, в которых закреплены арматурные стержни, армирующие узлы соединений стыков колонн и сопряжений колонн с этажными перекрытиями.

| ВЫСОТНОЕ ЗДАНИЕ | 2007 |

|

RU2350717C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ НА БЕСКОНЕЧНУЮ ТРАНСПОРТЕРНУЮ ЛЕНТУ С ПОДЪЕМНИКА | 1927 |

|

SU7114A1 |

| Автоматический электроостанов для ленточных и тому подобных машин | 1952 |

|

SU95691A1 |

| Колонна из трубобетона | 2017 |

|

RU2669212C2 |

Авторы

Даты

2023-04-04—Публикация

2022-11-01—Подача