Область техники

Настоящее изобретение относится к композиции смазочного масла и, в частности, относится к маслу для поршневых компрессоров.

Уровень техники

Компрессор представляет собой машину, которая сжимает воздух, например, газ, и увеличивает его давление. Эти компрессоры бывают трех типов: поршневой (возвратно-поступательный тип), ротационный и турбокомпрессор. Однако точки смазки различаются в зависимости от типа и, соответственно, различаются требуемые характеристики компрессорного масла.

В поршневом компрессоре возвратно-поступательный поршень сжимает газ в цилиндре, поэтому компрессорное масло, используемое для возвратно-поступательного поршня, находится в непосредственном контакте со сжатым газом, и, следовательно, подвергается воздействию высокой температуры/высокого давления сжатого газа и имеет тенденцию легко обугливаться. Если образовавшийся таким образом уголь прилипает к периферийной части клапана, то возникает риск отказа клапана или риск воспламенения либо взрыва, обусловленный накоплением тепла прилипшим углем.

Следовательно, масло для поршневого компрессора должно обладать чрезвычайно важной характеристикой - способностью не генерировать уголь. Кроме того, чтобы выдерживать указанные выше высокую температуру и высокое давление, масло для поршневого компрессора должно обладать высокой термостойкостью/стабильностью к окислению и снижать образование шлама. Кроме того, при использовании в холодных регионах или вне помещения, масло должно сохранять стабильность даже при низких температурах, поэтому температура застывания также должна быть низкой.

Обычно, для создания такого компрессорного масла, в качестве присадок используют антиоксиданты на основе фосфора, антиоксиданты на основе аминов, антиоксиданты на основе фенола и т.п., как в JPH11-189781.

В настоящем изобретении предложено масло для поршневого компрессора, которое может выдерживать высокую температуру и высокое давление, образовывать мало шлама и может использоваться в течение продолжительного времени, сохраняя стабильность, поскольку ему придана достаточная устойчивость к окислению за счет выбора базового масла и добавления присадок.

Сущность изобретения

Авторы изобретения провели различные исследования присадок, обладающих эффективными антиоксидантными свойствами в компрессорном масле. В результате обнаружилось, что очень хорошие результаты дает использование 2,6-ди-трет-бутилфенола и трис (2,4-ди-трет-бутилфенил) фосфита в сочетании. Настоящее изобретение было осуществлено на основе этих результатов.

Другими словами, настоящее изобретение относится к маслу для поршневого компрессора, в котором к базовому маслу добавлена комбинация 2,6-ди-трет-бутилфенола и трис (2,4-ди-трет-бутилфенил) фосфита.

2,6-ди-трет-бутилфенол эффективен в качестве присадки, когда он содержится в количестве от 0,5 до 6,0% мас. в расчете на общее количество компрессорного масла, а трис (2,4-ди-трет -бутилфенил) фосфит эффективен, когда он содержится в количестве от 0,3 до 2,0% мас. в расчете на общее количество компрессорного масла.

Кроме того, еще более эффективным является использование в комбинации в качестве присадки соли щелочноземельного металла алкилсалициловой кислоты. Используемое количество этой соли предпочтительно составляет от 0,05 до 2,0% мас. в расчете на общее количество компрессорного масла.

В базовом масле компрессорного масла используется минеральное масло и/или синтетическое масло, но предпочтительно, чтобы базовое масло содержало относительно большое количество нафтена. Содержание нафтена в общем количестве базового масла составляет от около 17 до 30%, предпочтительно, от 18 до 28%, более предпочтительно, от 20 до 25% в % CN кольцевого анализа в соответствии с ASTM D3238.

Подробное описание сущности изобретения

В соответствии с настоящим изобретением, даже когда масло используется в условиях высокой температуры и высокого давления, оно сохраняет превосходные антиоксидантные свойства, имеет невысокий уровень образования шлама и отложений, и его можно стабильно использовать в течение длительного периода времени.

В качестве базового масла, в масле для поршневого компрессора по настоящему изобретению используется минеральное масло или синтетическое масло. В классификации базовых масел API, используются базовые масла Группы 1, Группы 2, Группы 3, Группы 4 и т. п., но эти базовые масла могут быть соответствующим образом смешаны и использованы.

В качестве этого базового масла предпочтительно использовать масло, содержащее относительно большое количество нафтена, и содержание нафтена в общем количестве базового масла предпочтительно составляет от около 17% до 30% в % CN кольцевого анализа в соответствии с ASTM D3238. Кроме того, предпочтительно содержание нафтена от 18 до 28%, более предпочтительно, от 20 до 25%.

Как описано в патентной литературе, нафтенсодержащее базовое масло имеет высокую растворимость в присадках и шламах по сравнению с базовым маслом, содержащим большое количество парафина, поэтому оно особенно полезно при использовании для масла поршневого компрессора, поскольку отложения (угольный осадок) остаются мягкими даже в карбонизированном состоянии.

В случаях, когда доля нафтенового компонента мала, имеет место тенденция к карбонизации, и образовавшийся уголь становится твердым, осаждается и прилипает, что может приводить к отказу компрессора и т.п. С другой стороны, поскольку нафтеновый компонент является сильно летучим, в случае его избытка, базовое масло испаряется во время использования, а это приводит к нежелательному повышению кинематической вязкости смазочного масла. Таким образом, содержание нафтенового компонента в общем количестве базового масла должно находиться в подходящем диапазоне, и предпочтительно устанавливать указанное выше соотношение.

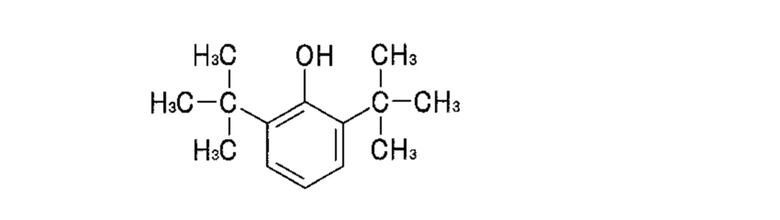

Как описано выше, используется базовое масло с добавлением и 2,6-ди-трет-бутилфенола. Этот 2,6-ди-трет-бутилфенол представляет собой фенольное вещество, имеющее структуру, показанную ниже.

Химическая формула 1:

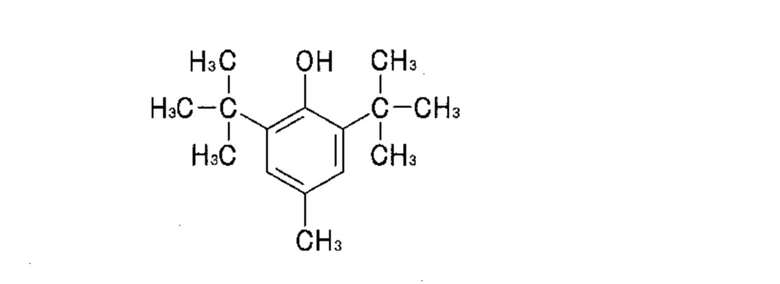

Этот 2,6-ди-трет-бутилфенол широко известен как антиоксидант, и имеет структуру, аналогичную широко используемому BHT (бутилгидрокситолуол) (2,6-ди-трет-бутил-4-метилфенол), описанному ниже. В нем отсутствует метильная группа в 4-м положении бензольного кольца BHT.

Химическая формула 2:

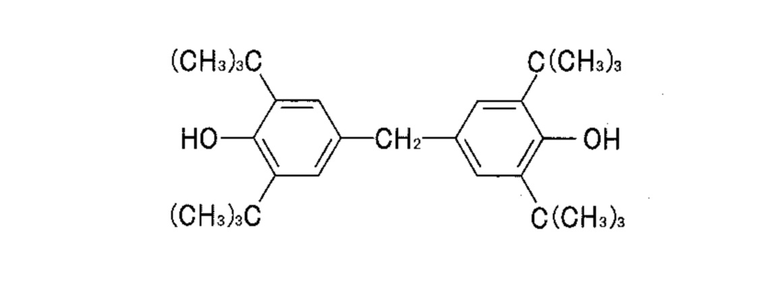

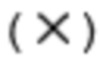

Кроме того, он имеет структуру, аналогичную 4,4'-метиленбис (2,6-ди-трет-бутилфенолу), который имеет приведенную ниже формулу, широко известен как антиоксидант и имеет широкое применение.

Химическая формула 3:

Как упоминалось выше, 2,6-ди-трет-бутилфенол известен как фенольное вещество, имеющее структуру, аналогичную BHT и 4,4'-метиленбис (2,6-ди-трет-бутилфенол) [2, 2', 6,6'-тетра-трет-бутил-4,4’-метилендифенолу]. Однако существует проблема сублимации, но в настоящем изобретении авторы обнаружили у этого вещества превосходные противоокислительные характеристики.

Кроме того, 4,4'-метилен-бис (2,6-ди-трет-бутилфенол) разлагается медленно и является высококонцентрированным, а его долговременная токсичность для людей или высших животных не определена, поэтому его иногда включают в перечень «Подлежащие мониторингу химические вещества». Следовательно, из этих соображений, желательно избегать его использования.

2,6-ди-трет-бутилфенол существует в состоянии образования димера из-за того, что в 4-м положении бензольного кольца находится атом водорода, как описано выше, и его трудно сублимировать. Кроме того, совместное действие (синергический эффект) присадок давало возможность обнаружить проявление антиоксидантной функции димера.

Такой 2,6-ди-трет-бутилфенол используется в количестве от 0,5 до 6,0% мас., предпочтительно, от 1,0 до 5,0% мас., в расчете на общее количество компрессорного масла.

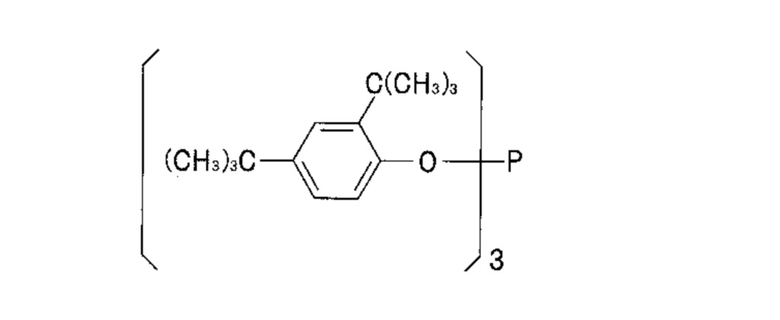

Этот 2,6-ди-трет-бутилфенол используется в качестве присадки в сочетании с трис (2,4-ди-трет-бутилфенил) фосфитом, который является антиоксидантом на основе сложного эфира фосфорной кислоты.

Химическая формула 4:

При использовании в сочетании с антиоксидантом на основе сложного эфира фосфорной кислоты, можно получить компрессорное масло, имеющее стабильную стойкость к высоким температурам и высокому давлению в течение длительного периода времени с дальнейшим улучшением антиоксидантных характеристик и уменьшением образования осадка.

Трис (2,4-ди-трет-бутилфенил) фосфит также используется в количестве от 0,3 до 2,0% мас., предпочтительно, в диапазоне от 0,5 до 1,0% мас. в расчете на общее количество компрессорного масла.

Еще более эффективным является использование в качестве присадки соли щелочноземельного металла алкилсалициловой кислоты в сочетании с этим компрессорным маслом. Щелочноземельные металлы включают кальций, магний и т.п., но обычно часто используется салицилат кальция.

Используемое количество этой соли предпочтительно составляет от 0,05 до 2,0% мас., предпочтительно, от 0,075 до 1,5% мас. и, более предпочтительно, от 0,075 до 1,0% мас. в расчете на общее количество компрессорного масла.

При необходимости, компрессорное масло может содержать известные присадки, например, противозадирные агенты, антикоррозионные агенты, деэмульгаторы, дезактиваторы меди, противоизносные агенты, диспергаторы, модификаторы трения, ингибиторы коррозии, присадки, понижающие температуру застывания, противовспенивающие агенты и различные другие присадки. Эти присадки могут быть примешаны по отдельности или в сочетании нескольких видов. В этом случае, можно использовать пакет присадок, не содержащий антиоксидант или детергент-дисперсанты.

Температура застывания (температура застывания, измеренная способом, описанным в JIS K 2269) масла для поршневого компрессора по настоящему изобретению предпочтительно составляет -30 °C или ниже, более предпочтительно, -35 °С или ниже. Низкая температура застывания указывает на то, что композиция смазочного масла обладает превосходными низкотемпературными характеристиками.

Примеры

Предварительный эксперимент

Во-первых, был проведен предварительный эксперимент по подбору антиоксиданта. В предварительном эксперименте были приготовлены следующие материалы.

- Базовое масло 1: базовое масло Фишера-Тропша, полученное методом преобразования газа в жидкость (свойства и т. п.: кинематическая вязкость при 40°C; 17,1 мм2/с, кинематическая вязкость при 100 °C; 4,0 мм 2/с, Индекс вязкости; 135, плотность при 15°C; 0,814 г/см3, % CA кольцевого анализа по методу ASTM D 3238; 0%, % CN кольцевого анализа по методу ASTM D 3238; 8%, и % CP кольцевого анализа по методу ASTM D 3238; 92%)

- Базовое масло 2: очищенное минеральное масло, относящееся к Группе I (свойства и т.п.: кинематическая вязкость при 40°C; 25,1 мм2/с, кинематическая вязкость при 100°C; 4,7 мм2/с, Индекс вязкости; 107, плотность при 15°C; 0,863 г/см3, % CA кольцевого анализа по методу ASTM D 3238; 3% CN кольцевого анализа по методу ASTM D 3238; 28% и % CP кольцевого анализа по методу ASTM D 3238; 69%)

- Базовое масло 3: Очищенное минеральное масло, относящееся к Группе I (свойства и т.п.: кинематическая вязкость при 40°C; 53,2 мм2/с, кинематическая вязкость при 100°C; 7,6 мм2/с, Индекс вязкости; 106, Плотность при 15°C; 0,875 г/см3, % CA кольцевого анализа по методу ASTM D 3238; 4%, CN кольцевого анализа по методу ASTM D 3238; 27% и % CP кольцевого анализа по методу ASTM D 3238; 69%)

- Базовое масло 4: Нафтеновое базовое масло (свойства и т.п.; кинематическая вязкость при 40°C; 139,1 мм2/с, кинематическая вязкость при 100°C; 10,8 мм2/с, Индекс вязкости; 35, плотность при 15°C; 0,918 г/см3, % CA кольцевого анализа по методу ASTM D 3238; 11%, % CN кольцевого анализа по методу ASTM D 3238; 39% и % CP кольцевого анализа по метод ASTM D 3238; 50%)

- Присадка 1: 2, 6-ди-трет-бутилфенол

- Присадка 2: трис (2,4-ди-трет-бутилфенил) фосфит

- Присадка 3: салицилат кальция.

- Присадка 4: 4,4'-метиленбис-(2,6-ди-трет-бутилфенол)

- Присадка 5: ВНТ (бутилгидрокситолуол) (2,6-ди-трет-бутил-4-метилфенол)

- Присадка 6: Бензолпропановая кислота,3,5-бис (1,1-диметилэтил) -4-гидрокси-C7-C9 разветвленный алкил-эфир

- Присадка 7: Пакет присадок для компрессорного масла, содержащий ZnDTP, антикоррозионный агент, деэмульгатор и противовспенивающий агент.

Затем были приготовлены следующие Экспериментальные Примеры и Контрольные Экспериментальные Примеры.

Экспериментальный Пример 1

1,000% мас. присадки 1, 0,500% мас. присадки 2 и 0,075% мас. присадки 3 добавили к смешанному базовому маслу, полученному смешиванием 24,000% мас. базового масла 1, 17,000% мас. базового масла 2, 8,410% мас. базового масла 3 и 48,330% мас. базового масла 4. Кроме того, к указанной выше смеси добавили 0,685% мас. присадки 7 и хорошо перемешали, чтобы получить компрессорное масло Примера Изобретения 1.

Контрольные Экспериментальные Примеры с 1 по 3

Компрессорные масла Контрольных Примеров 1-3 были получены по методике, описанной в приведенном выше Экспериментальном Примере 1, за исключением использования композиций, приведенных в Таблице 1.

Испытания образца, полученного в Предварительном Экспериментальном Примере

Для определения эффективности вышеуказанного Экспериментального Примера и Контрольных Экспериментальных Примеров, были проведены следующие испытания.

Тест на устойчивость к окислению (Dry-TOST):

Тест проводили при 120°C в течение 168 час в соответствии с методикой испытания на устойчивость к окислению (метод Dry-TOST) ASTM D7873.

После этого теста, провели испытание при температуре 150°C под давлением 620 кПа, перед нагреванием в соответствии с JIS K 2514-3 для испытания на устойчивость к окислению во вращающемся сосуде (RPVOT), и измерили время от максимального давления до падения до 175 кПа (значение RPVOT: мин). Можно сказать, что композиция смазочного масла имеет превосходную устойчивость к окислению, поскольку время было больше.

Далее, исходя из значения RPVOT (мин) после испытания Dry-TOST, остаточное отношение значения RPVOT (%) рассчитали по следующей формуле.

[Остаточное отношение значения RPVOT] = [значение RPVOT после теста/начальное значение RPVOT] × 100

Для оценки устойчивости к окислению использовали следующие критерии.

Результаты предварительных экспериментов представлены в Таблице 1.

Таблица 1

(мин)

(мин)

Из данных, приведенных в Таблице 1, следует, что при использовании 1% мас. 2,6-ди-трет-бутилфенола (Присадка 1) из Экспериментального Примера 1, значение RPVOT после теста Dry-TOST не уменьшилось от значения RPVOT свежего масла, остаточное отношение RPVOT хорошее, а устойчивость к окислению превосходная.

С другой стороны, в Контрольном Экспериментальном Примере 1, когда вместо Присадки 1 из Экспериментального Примера 1, использовалось такое же количество 4,4'-метиленбис (2,6-ди-трет-бутилфенола) (Присадка 4), значение остаточного отношения RPVOT было низким, и хорошие результаты отсутствовали.

В Контрольном Экспериментальном Примере 2, когда вместо Присадки 1 из Экспериментального Примера 1 использовалось такое же количество BHT (Присадка 5), значение остаточного отношения RPVOT было еще ниже, и хорошие результаты отсутствовали.

В Контрольном Экспериментальном Примере 3, когда вместо Присадки 1 из Экспериментального Примера 1 использовалось такое же количество бензолпропановая кислота,3,5-бис (1,1-диметилэтил)-4-гидрокси-C7-C9 разветвленный алкил-эфира (Присадка 6), значение остаточного отношения RPVOT было еще ниже, и хорошие результаты отсутствовали.

В Контрольном Экспериментальном Примере 2, при сублимации BHT (добавка 5) после испытания Dry-TOST наблюдалась адгезия к конденсатору.

С другой стороны, в Экспериментальном Примере 1 такой адгезии не наблюдалось, и было подтверждено отсутствие проблем, связанных с сублимацией 2,6-ди-трет-бутилфенола (Присадка 1).

Таким образом, было обнаружено, что в компрессорном масле 2,6-ди-трет-бутилфенол является предпочтительным антиоксидантом, который не создает проблем с сублимацией и устойчивостью к окислению.

Это связано с тем, что 2,6-ди-трет-бутилфенол существует в состоянии образования димера, поскольку в 4-м положении бензольного кольца находится атом водорода, как описано выше, и его трудно сублимировать, а димер представляет собой 3, 3', 5, 5'-тетра-трет-бутил-4,4'-дифенохиноном следующей формулы. Таким образом, проявление антиоксидантной функции 3,3',5,5'-тетра-трет-бутил-4,4'-дифенохинона может быть обнаружено по комбинированному действию (синергическому эффекту) присадок.

Химическая формула 5:

Примеры изобретения и Сравнительные Примеры

Исходя из результатов вышеописанного предварительного эксперимента, для подготовки Примеров и Сравнительных Примеров приготовили приведенные ниже материалы. Кроме того, компрессорное масло по настоящему изобретению будет конкретно описано ниже с обращением к Примерам и Сравнительным Примерам, но настоящее изобретение никоим образом ими не ограничивается.

- Базовое масло 1: то же, что и базовое масло 1 из предварительного эксперимента.

- Базовое масло 2: то же, что и базовое масло 2 из предварительного эксперимента.

- Базовое масло 4: то же, что и базовое масло 4 из предварительного эксперимента.

- Базовое масло 5: базовое масло Фишера-Тропша, полученное методом преобразования газа в жидкость (свойства и т.п.: кинематическая вязкость при 40°C; 44,9 мм2/с, кинематическая вязкость при 100°C; 7,7 мм2/с, Индекс вязкости; 142, плотность при 15°С; 0,828 г/см3,% CA кольцевого анализа по методу ASTM D 3238; 0%, % CN кольцевого анализа по методу ASTM D 3238; 8% и % CP кольцевого анализа пно методу ASTM D 3238; 92%)

- Присадка 1: та же, что и Присадка 1 в предварительном эксперименте. (2,6-ди-трет-бутилфенол)

- Присадка 2: та же, что и Присадка 2 в предварительном эксперименте.(трис(2,4-ди-трет-бутилфенил) фосфит)

- Присадка 3: та же, что и Присадка 3 в предварительном эксперименте.(Салицилат кальция)

- Присадка 4: та же, что и Присадка 4 в предварительном эксперименте. (4,4'-метиленбис(2,6-ди-трет-бутилфенол))

- Присадка 7: та же, что и Присадка 7 в предварительном эксперименте. (Пакет присадок для компрессорного масла, содержащий ZnDTP, антикоррозионный агент, деэмульгатор и пеногаситель)

Были подготовлены следующие Примеры изобретения и Сравнительные Примеры.

Пример изобретения 1

1,000% мас. Присадки 1 и 0,500% мас. Присадки 2 добавили к смешанному базовому маслу, полученному смешиванием 32,485% мас. базового масла 1, 17,000% мас. базового масла 5 и 48,330% мас. базового масла 4. Кроме того, к указанной выше смеси добавили 0,685% мас. Присадки 7 и хорошо перемешали, в результате получили компрессорное масло Примера изобретения 1.

Примеры изобретения 2-6

Компрессорные масла для Примеров изобретения 2-6 получили так же, как в Примере изобретения 1, за исключением использования композиций, приведенных в Таблице 2 и Таблице 3.

Сравнительные Примеры 1-10

Компрессорные масла для Сравнительных Примеров 1-10 получили так же, как в Примере изобретения 1, за исключением использования композиций, приведенных в Таблице 4 и Таблице 5.

Испытания

Для определения характеристик образцов, полученных в Примерах изобретения и Сравнительных примерах, были проведены следующие испытания.

Провели тестирование ISOT (испытание на устойчивость к окислению), в котором испытательное оборудование и метод испытания соответствовали JIS K 2514, катализатор погрузили в образец, образец перемешивали стеклянной палочкой-мешалкой в течение 72 час при 150°С, и окислили. Кислотное число после теста ISOT определили потенциометрическим титрованием. Использовали следующие критерии оценки.

После вышеупомянутого теста ISOT, осадок, образовавшийся в компрессорном масле, подлежащем испытанию, отфильтровали с использованием количественного метода и оборудования (размер пор фильтра: 0,8 мкм), описанных в JIS B 9931 (Метод измерения загрязнения гидравлического масла массовым методом). Затем отфильтрованный шлам промыли н-гексаном и определили его количество. Использовали следующие критерии оценки.

Температуру застывания измеряли в соответствии с JIS K 2269.

Панельный тест коксуемости проводили в соответствии с методом, описанным в U.S. Federal District Engineering Mutual Statement 791-3462, по которому испытываемое масло с заданной температурой 90°C распыляли вращающимся распылителем на алюминиевую панель, нагретую и поддерживаемую при заданной температуре 270°C, в течение 12 часов с интервалами время вращения 1 с/время останова 14 с. Это испытание было проведено для оценки эксплуатационного показателя, характеризующего способность тестируемого масла подавлять образование отложений, а именно, чистоты, по увеличению массы панели после испытания по сравнению с массой до испытания.

Результаты испытаний представлены увеличением массы (мг) алюминиевой панели, а критерии оценки, показывающие чистоту при высоких температурах, были следующими.

Результаты испытаний представлены в Таблицах 2–5. Следует отметить, что в каждой из таблиц, для результатов тестов, которые не описаны, тесты были исключены из результатов других тестов.

Как следует из Таблицы 2, когда в Примере изобретения 1 использовали 1% мас. 2,6-ди-трет-бутилфенола (Присадка 1) и 0,5% мас. трис (2,4-ди-трет-бутилфенил) фосфита (Присадка 2) были получены хорошие результаты, т. е., масло для поршневого компрессора демонстрировало небольшое увеличение кислотного числа и хорошее количество осадка  после испытания на устойчивость к окислению (ISOT), при этом оно имело низкую температуру застывания, т.е. -35°C, и демонстрировало хороший результат панельного теста коксуемости (ISOT) и способность выдерживать высокую температуру и высокое давление.

после испытания на устойчивость к окислению (ISOT), при этом оно имело низкую температуру застывания, т.е. -35°C, и демонстрировало хороший результат панельного теста коксуемости (ISOT) и способность выдерживать высокую температуру и высокое давление.

В Примере изобретения 2, используемое количество Присадки 1 и Присадки 2 было увеличено примерно вдвое, по сравнению с Примером изобретения 1. В результате, хорошие результаты  были получены как для кислотного числа, так и для количества осадка после ISOT. Таким образом, были получены положительные результаты.

были получены как для кислотного числа, так и для количества осадка после ISOT. Таким образом, были получены положительные результаты.

В Примере изобретения 3, количество используемой Присадки 1 было изменено до 5,0% мас., т.е., было в 5 раз больше, чем в Примере изобретения 1, и количество базового масла 1 было уменьшено соответственно. В результате, были получены даже более подходящие результаты по сравнению с Примером изобретения 1.

В примере изобретения 4, приведенном в Таблице 3, к Примеру изобретения 1 добавили 0,075% мас. салицилата кальция (Присадка 3). В результате, получили превосходные результаты по количеству осадка после ISOT  , и характеристики были дополнительно улучшены.

, и характеристики были дополнительно улучшены.

В Примере изобретения 5, количество салицилата кальция было увеличено до 0,5% мас. по сравнению с Примером 4, и в панельном тесте на коксуемость были получены еще лучшие результаты.

В Примере изобретения 6, количество салицилата Са было дополнительно увеличено до 1,0% мас. по сравнению с Примером 4. В результате, было получено компрессорное масло, продемонстрировавшее в целом лучшие результаты.

С другой стороны, в сравнительных примерах, приведенных в Таблице 4, Присадку 1 из Примера изобретения 1 использовали, а Присадку 2 не использовали. Кислотное число после ISOT было хорошим, но количество осадка было очень большим; таким образом, хорошие результаты не были получены. В Сравнительном Примере 2, количество используемой Присадки 1 было увеличено до 3,0% мас. по сравнению со Сравнительным Примером 1, но как кислотное число, так и количество осадка после ISOT были низкими, что нежелательно для масла для поршневого компрессора.

В Сравнительном Примере 3 использовали Присадку 2 из Примера изобретения 1, а Присадку 1 не использовали. Кислотное число после ISOT также было низким, а количество осадка также было очень большим, что не является хорошим результатом. В Сравнительном Примере 4, количество добавки 2, используемой в Сравнительном Примере 3, было увеличено до 3,0% мас. Кислотное число после ISOT улучшилось, но количество осадка еще осталось неудовлетворительным, что нежелательно.

В Сравнительном Примере 5 вместо Присадки 1 использовали 1,0% мас. Присадки 4, фенольного антиоксиданта. В результате, панельный тест на коксуемость показал хороший  результат, но результат по кислотному числу и количеству осадка после ISOT был плохим

результат, но результат по кислотному числу и количеству осадка после ISOT был плохим  , что нежелательно.

, что нежелательно.

В Сравнительном Примере 6, к композиции Сравнительного Примера 5 добавили 1,0% мас. Присадки 2 и 0,075% мас. Присадки 3. В результате, количество осадка уменьшилось, и результат по этому показателю был хорошим ( ), но кислотное число было низким

), но кислотное число было низким  ; таким образом, хороших результатов не было получено.

; таким образом, хороших результатов не было получено.

В Сравнительном Примере 7, количество базового масла 4 и базового масла 1 из Примера 4 было высоким и составляло 90,0% мас. и 7,74% мас., соответственно (и то, и другое приведено в расчете на общее количество). Содержание нафтенов было высоким, и панельный тест на коксуемость показал отличные результаты  . Однако кислотное число после ISOT было низким, а численное значение количества осадка было чрезвычайно низким. Таким образом, этот образец не является предпочтительным в качестве компрессорного масла.

. Однако кислотное число после ISOT было низким, а численное значение количества осадка было чрезвычайно низким. Таким образом, этот образец не является предпочтительным в качестве компрессорного масла.

В Сравнительном Примере 8 количество базового масла 4 и базового масла 1 из Сравнительного Примера 7 составляло 75,0% мас. и 22,74% мас. Содержание нафтенов было высоким, и панельный тест на коксуемость показал отличные результаты  . Однако кислотное число после ISOT все еще было низким, и численное значение количества осадка также было чрезвычайно низким. Таким образом, данный состав не привел к получению предпочтительного компрессорного масла.

. Однако кислотное число после ISOT все еще было низким, и численное значение количества осадка также было чрезвычайно низким. Таким образом, данный состав не привел к получению предпочтительного компрессорного масла.

В Сравнительном Примере 9 количество базового масла 4 из Сравнительного Примера 8 было уменьшено до 25,0% мас., а количество базового масла 5 увеличено до 50,0% мас. Содержание нафтенов было низким, и панельный тест на коксуемость показал чрезвычайно плохие результаты. Таким образом, этот образец не является предпочтительным в качестве компрессорного масла.

В Сравнительном Примере 10, вместо базового масла 1 и базового масла 5 из Примера 4 использовали базовое масло 2, и используемое его количество было увеличено до 54,41% мас. Содержание нафтенов было высоким, кислотное число и численное значение количества осадка после ISOT, а также результаты панельного теста на коксуемость были превосходными, но температура застывания повысилась, что привело к проблемам с использованием масла при низкой температуре.

Следует отметить, что компрессорное масло из Экспериментального примера 1, полученное в вышеуказанном предварительном испытании, можно использовать таким же образом, как и в вышеуказанных Примерах.

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Пр. 5

Пр. 6

Пр 7

Пр. 8

Пр. 9

Пр. 10

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКАЯ БЕЗЗОЛЬНАЯ АНТИОКСИДАНТНАЯ ДОБАВКА ДЛЯ СМАЗОЧНЫХ КОМПОЗИЦИЙ | 2015 |

|

RU2660335C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2013 |

|

RU2642064C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2780321C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2006 |

|

RU2427615C2 |

| МИНЕРАЛЬНЫЕ МАСЛА, СОДЕРЖАЩИЕ ФЕНОЛЬНЫЕ АНТИОКСИДАНТЫ С УЛУЧШЕННОЙ СТАБИЛЬНОСТЬЮ К ИЗМЕНЕНИЮ ОКРАСКИ | 2012 |

|

RU2631501C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2560964C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВЕРОЯТНОСТИ РАННЕГО ЗАЖИГАНИЯ НА НИЗКИХ ОБОРОТАХ | 2015 |

|

RU2703731C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ УЛУЧШЕННЫЕ ПРОТИВОИЗНОСНЫЕ СВОЙСТВА | 2012 |

|

RU2605413C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ АЛКИЛЭФИРКАРБОНОВУЮ КИСЛОТУ | 2010 |

|

RU2545078C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451062C2 |

Изобретение относится к композиции смазочного масла. Предложено масло для поршневого компрессора, содержащее 2,6-ди-трет-бутилфенол и трис (2,4-ди-трет-бутилфенил) фосфит в качестве присадки к минеральному маслу и/или синтетическому маслу, используемым в качестве базового масла, причем нафтеновый компонент в общем количестве базового масла составляет от 17 до 30 % в % CN кольцевого анализа согласно ASTM D3238, и имеющее температуру застывания -25 °С или ниже. Технический результат заключается в получении масла, которое выдерживает высокую температуру и высокое давление, образовывает мало шлама и имеет высокую стабильность, за счет устойчивости к окислению. 3 з.п. ф-лы, 5 табл., 20 пр.

1. Масло для поршневого компрессора, содержащее 2,6-ди-трет-бутилфенол и трис (2,4-ди-трет-бутилфенил) фосфит в качестве присадки к минеральному маслу и/или синтетическому маслу, используемым в качестве базового масла, причем нафтеновый компонент в общем количестве базового масла составляет от 17 до 30 % в % CN кольцевого анализа согласно ASTM D3238, и имеющее температуру застывания -25 °C или ниже.

2. Масло для поршневого компрессора по п. 1, отличающееся тем, что содержание присадки 2,6-ди-трет-бутилфенола составляет от 0,5 до 6,0 % мас., а содержание добавки трис (2,4-ди-трет-бутилфенил) фосфита составляет от 0,3 до 2,0 % мас. в расчете на общее количество компрессорного масла.

3. Масло для поршневого компрессора по п. 1 или 2, отличающееся тем, что компрессорное масло дополнительно содержит в качестве добавки 0,05 % мас. или более и 2,0 % мас. или менее соли, салицилата щелочноземельного металла, в расчете на общее количество компрессорного масла.

4. Масло для поршневого компрессора по п. 3, отличающееся тем, что солью, салицилатом щелочноземельного металла, является салицилат Са.

| US 20080110799 A1, 15.05.2008 | |||

| US 5912212 A1, 15.06.1999 | |||

| КОМПОЗИЦИИ СМАЗОЧНЫХ МАСЕЛ | 2004 |

|

RU2352621C2 |

| WO 2010069986 A1, 24.06.2010 | |||

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

Авторы

Даты

2023-04-24—Публикация

2019-05-16—Подача