Предшествующий уровень техники настоящего изобретения

Настоящее изобретение в целом относится к устройству измерения.

В уровне техники было предложено несколько методик измерения толщины плавающего нефтепродукта (нефти). Большинство из существующих методик, используемых для обнаружения нефтепродукта (нефти) и оценки его (ее) толщины, являются слишком дорогостоящими, неточными, дают общую оценку толщины в пределах некоторой области, подвержены влиянию условий окружающей среды или не обеспечивают возможностей постоянного мониторинга.

Методики, используемые для оценки/обнаружения нефтепродукта (нефти), могут быть разделены на два типа: удаленное измерение или измерение на основе непосредственного контакта. К методикам удаленного измерения относятся визуальные способы, в ходе которых эксперт предоставляет оценку толщины пятна исходя из его цвета. Эта методика дополняется гиперспектральными, радиолокационными и тепловизионными изображениями, полученными с воздушных судов или спутников. Эти методики хорошо подходят для обеспечения относительно глобальной оценки толщины, при этом они подвержены сильному влиянию освещения и атмосферных условий, являются дорогостоящими или не могут проводиться непрерывно. С другой стороны, способы на основе непосредственного контакта предназначены для осуществления локальных и непрерывных измерений толщины. Эти способы предусматривают более традиционные подходы с использованием контрольно-измерительных приборов, такие как подход на основе показателей электропроводности, показателей емкости, матрицы оптических датчиков, электромагнитных показателей и визуальных показателей. Однако датчикам, применяемым в этой области техники, по-прежнему присущи недостатки, такие как неточность измерения, чувствительность к условиям освещения, типу нефтепродукта (нефти), условиям окружающей среды, загрязнению и условиям волнения. Существует очень мало коммерческих датчиков, при этом большинство из них предназначены для простого обнаружения утечек или для работы в закрытых контейнерах, а не для измерения толщины нефтепродукта (нефти) на открытой воде, особенно когда датчик не является стационарным. Таким образом, целью настоящего изобретения является решение вышеуказанных и других проблем.

Краткое раскрытие настоящего изобретения

В настоящем документе раскрываются системы, способы и устройства для измерения толщины на основе емкостной матрицы. Способы, системы и устройства частично изложены в нижеследующем описании, а частично будут очевидны из описания или могут быть изучены при практическом применении способов, устройств и систем. Преимущества способов, устройств и систем будут реализованы и достигнуты посредством признаков и комбинаций, которые конкретно указаны в прилагаемой формуле изобретения. Следует понимать, что как изложенное выше общее описание, так и последующее подробное описание являются лишь иллюстративными и пояснительными и не ограничивают заявленные способы, устройства и системы.

Краткое описание фигур

На прилагаемых фигурах одинаковые элементы обозначены одинаковыми позициями среди нескольких предпочтительных вариантов осуществления настоящего изобретения.

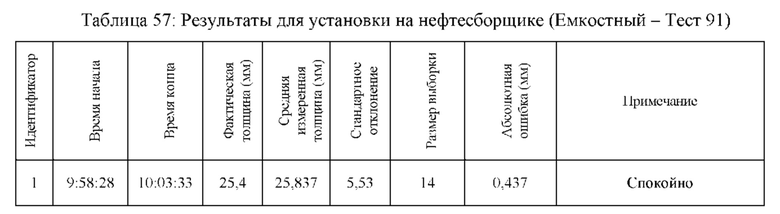

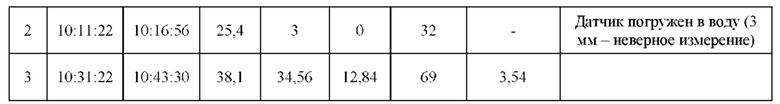

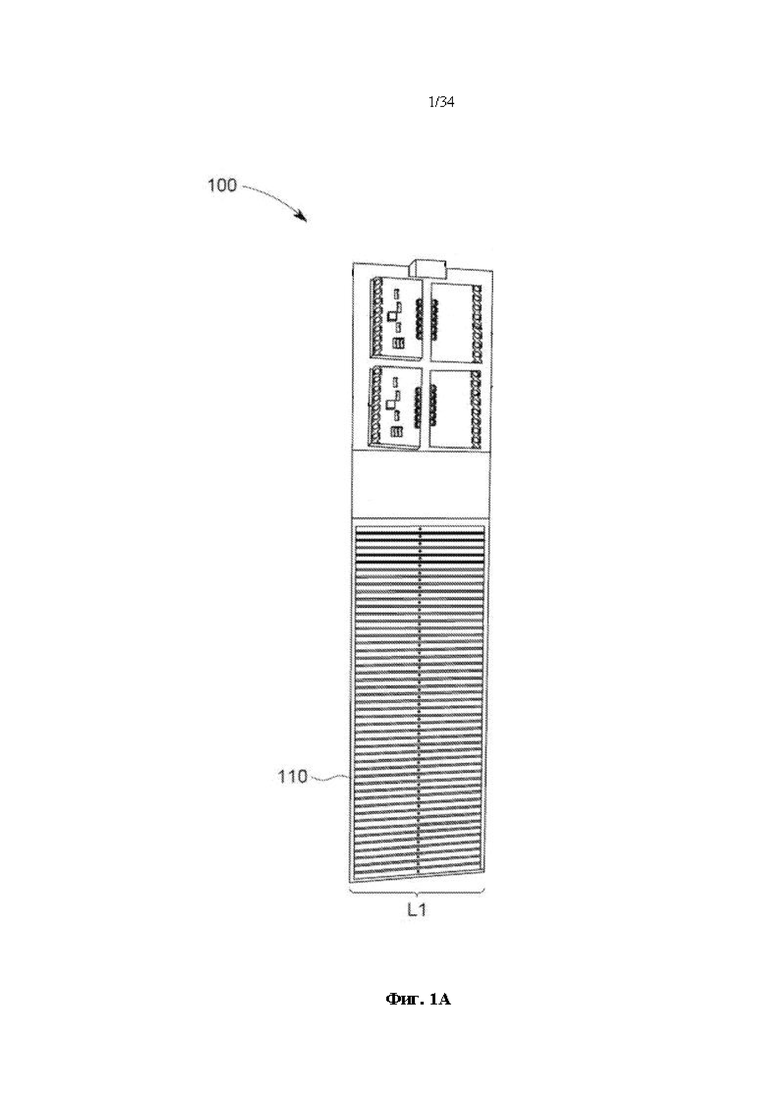

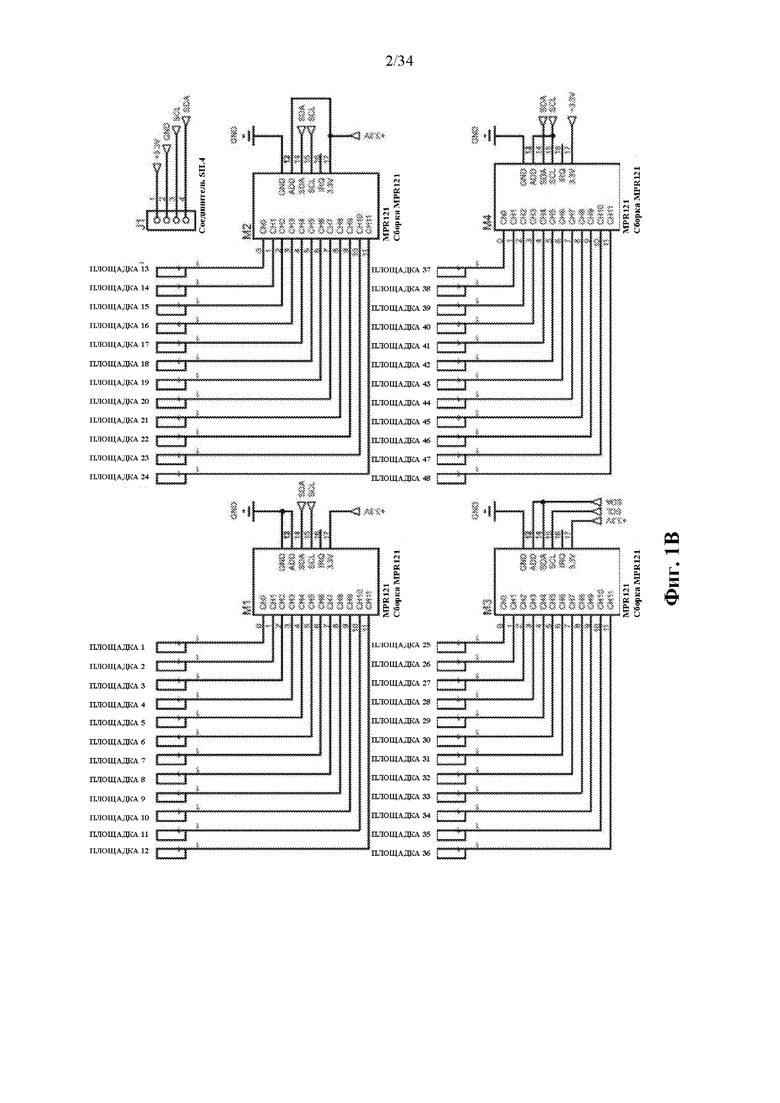

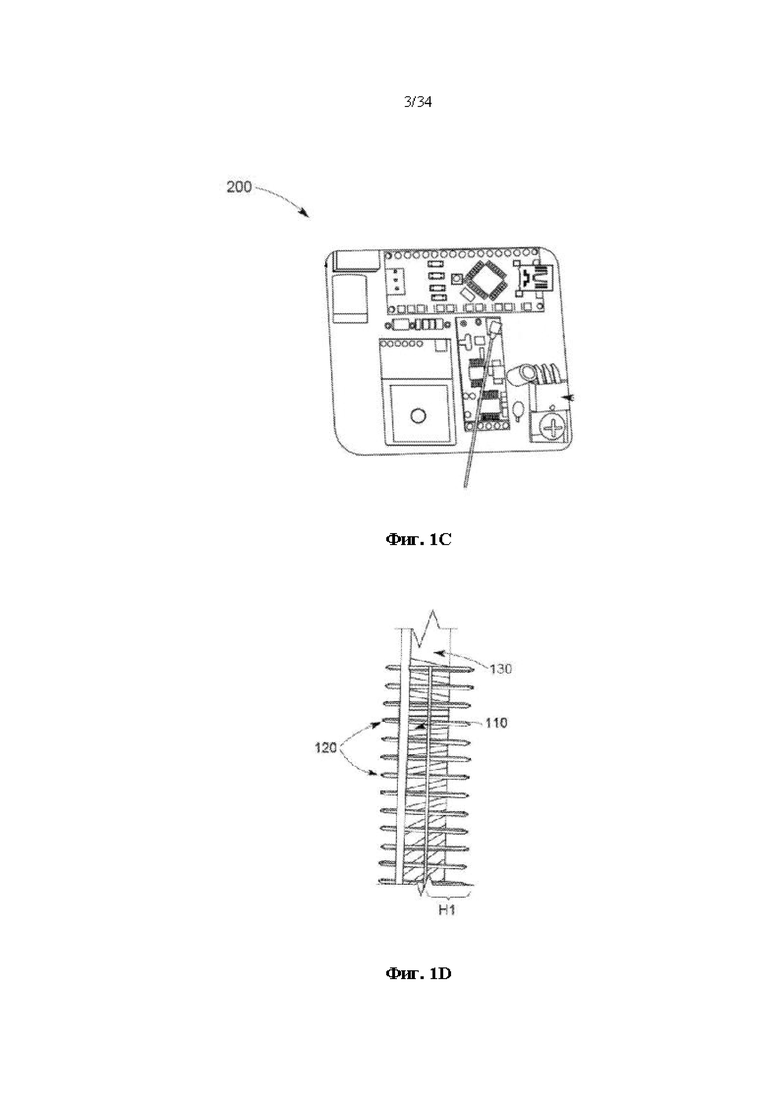

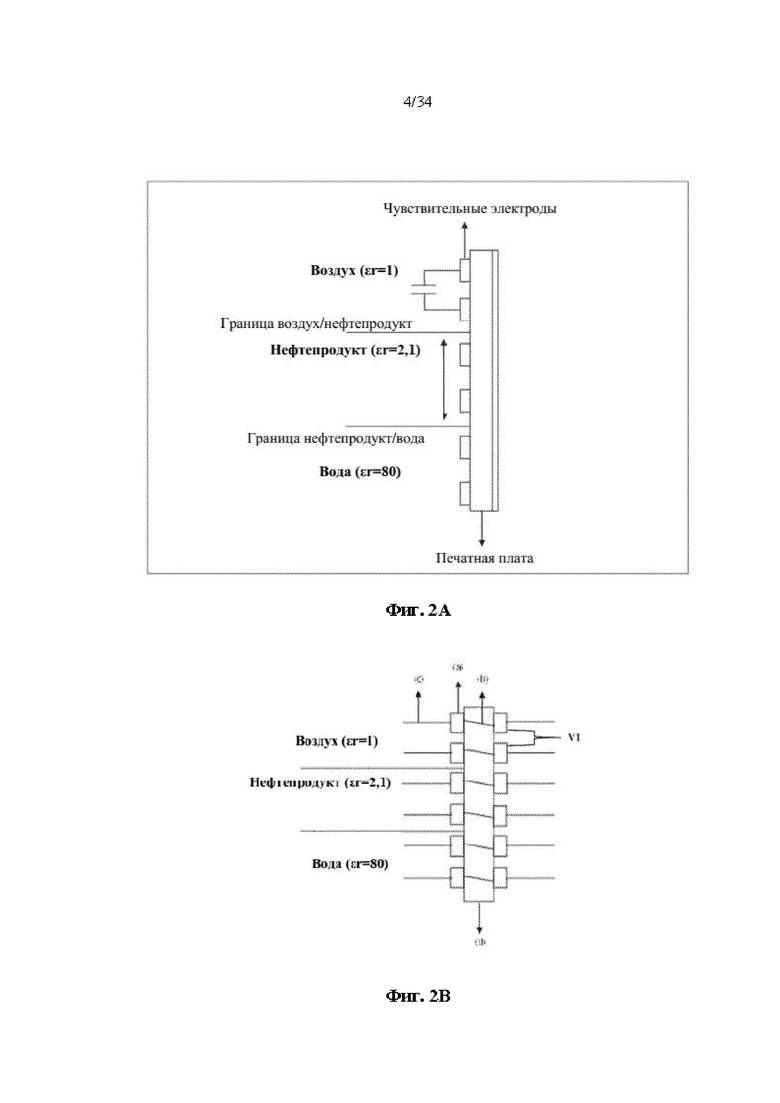

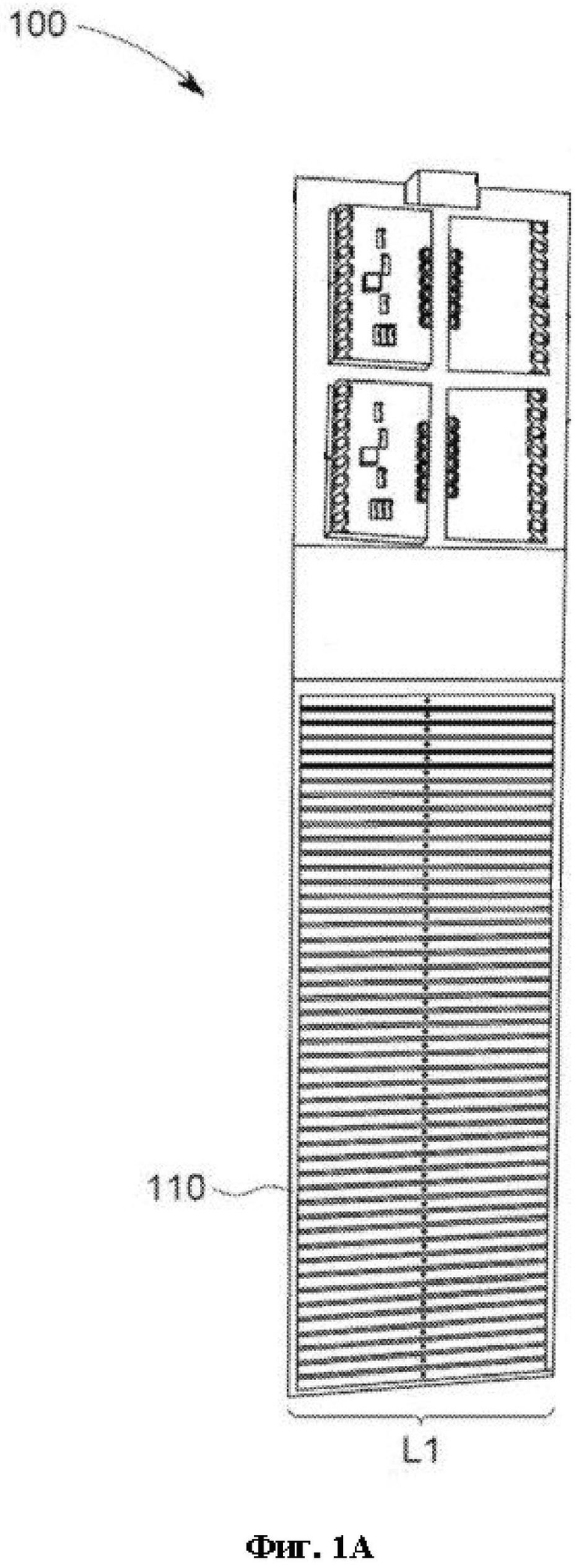

На фиг. 1А представлен вид сверху одного варианта осуществления устройства измерения толщины (базовая конструкция - без штырей). На фиг. 1В представлена схема подключения устройства, показанного на фиг. 1А. На фиг. 1C представлено изображение блока обработки данных и связи, входящего в состав устройства измерения толщины. На фиг. 1D представлен вид сбоку одного варианта осуществления конструкции датчика со штырями.

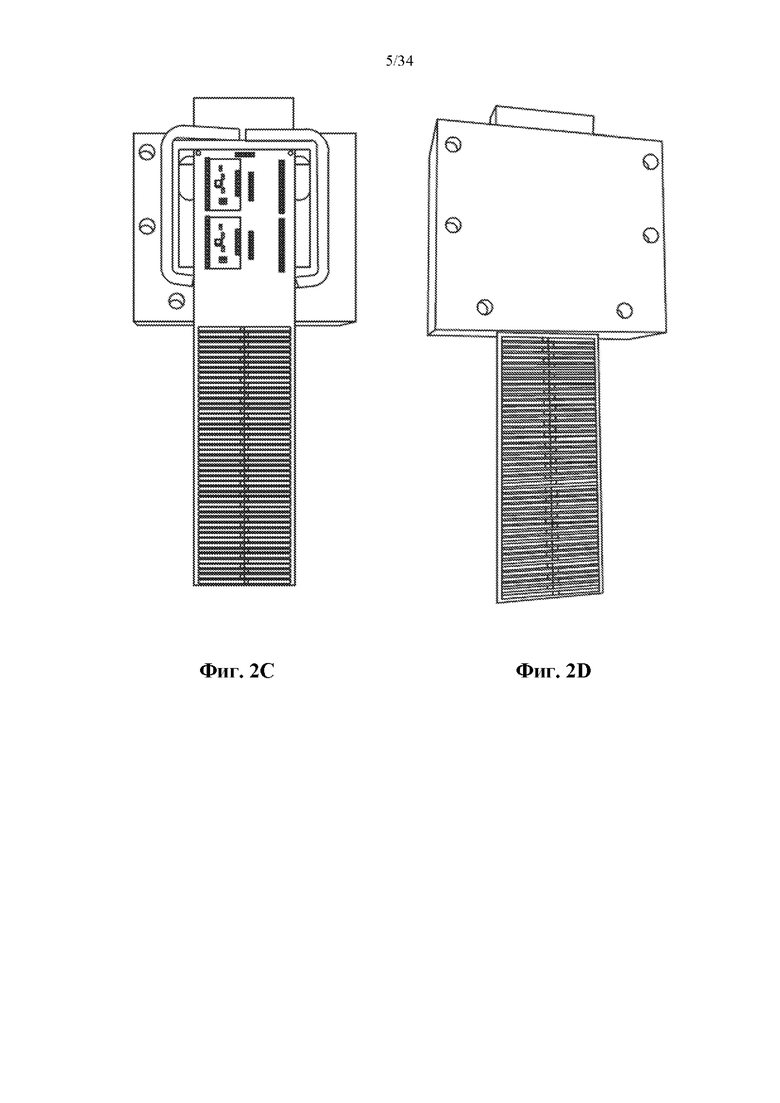

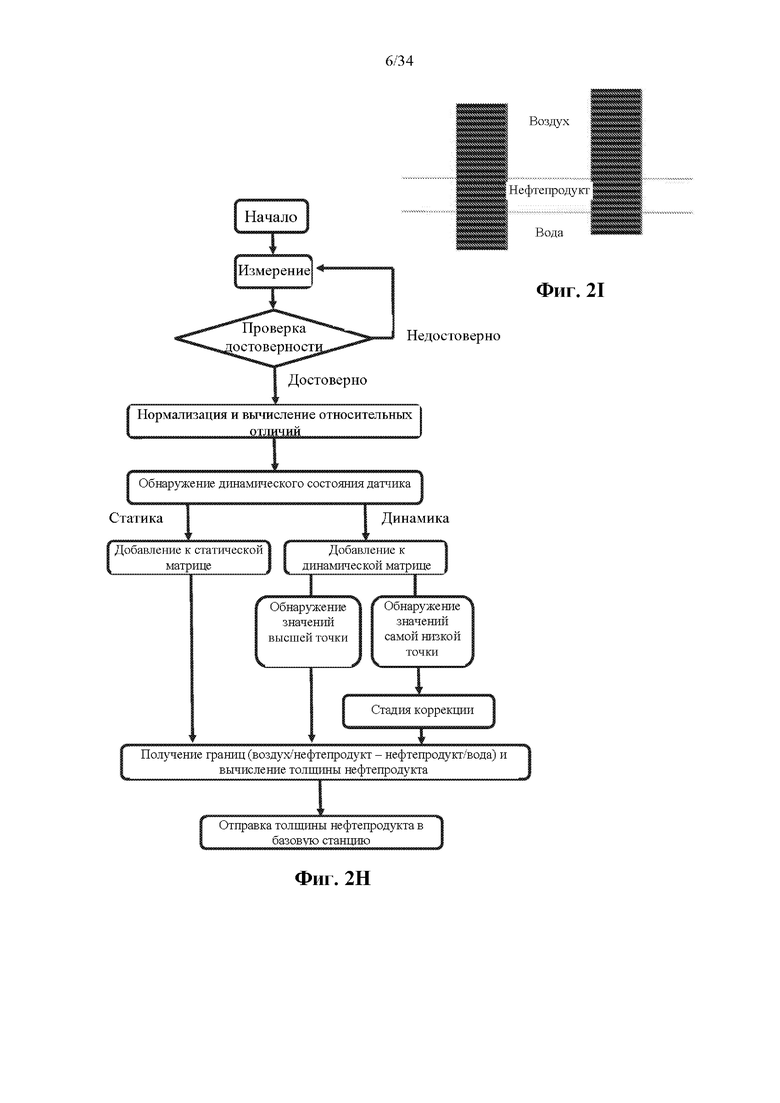

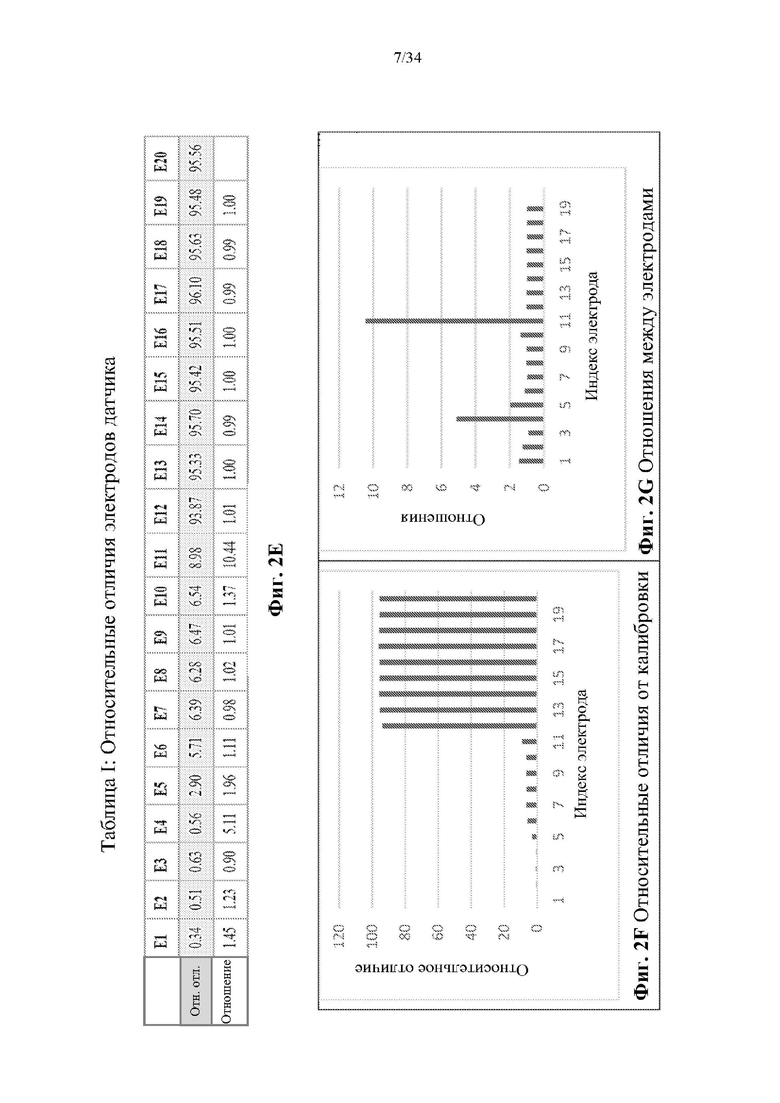

На фиг. 2А представлен схематический вид сбоку пространства между полосами для обнаружения толщины слоя нефтепродукта на поверхности воды. На фиг. 2В представлен схематический вид сбоку улучшенной конструкции датчика со штырями. На фиг. 2С представлено изображение реализованного прототипа улучшенной конструкции датчика со штырями. На фиг. 2D показан готовый чувствительный блок с водонепроницаемой оболочкой. На фиг. 2Е представлена Таблица I, в которой представлены относительные отличия электродов датчика. На фиг. 2F представлен график, показывающий относительные отличия от калибровки. На фиг. 2G представлен график, показывающий отношения между электродами. На фиг. 2Н представлена блок-схема алгоритма в соответствии с одним вариантом осуществления. На фиг. 2I представлено схематическое изображение, иллюстрирующее различные положения вертикальной емкостной матрицы.

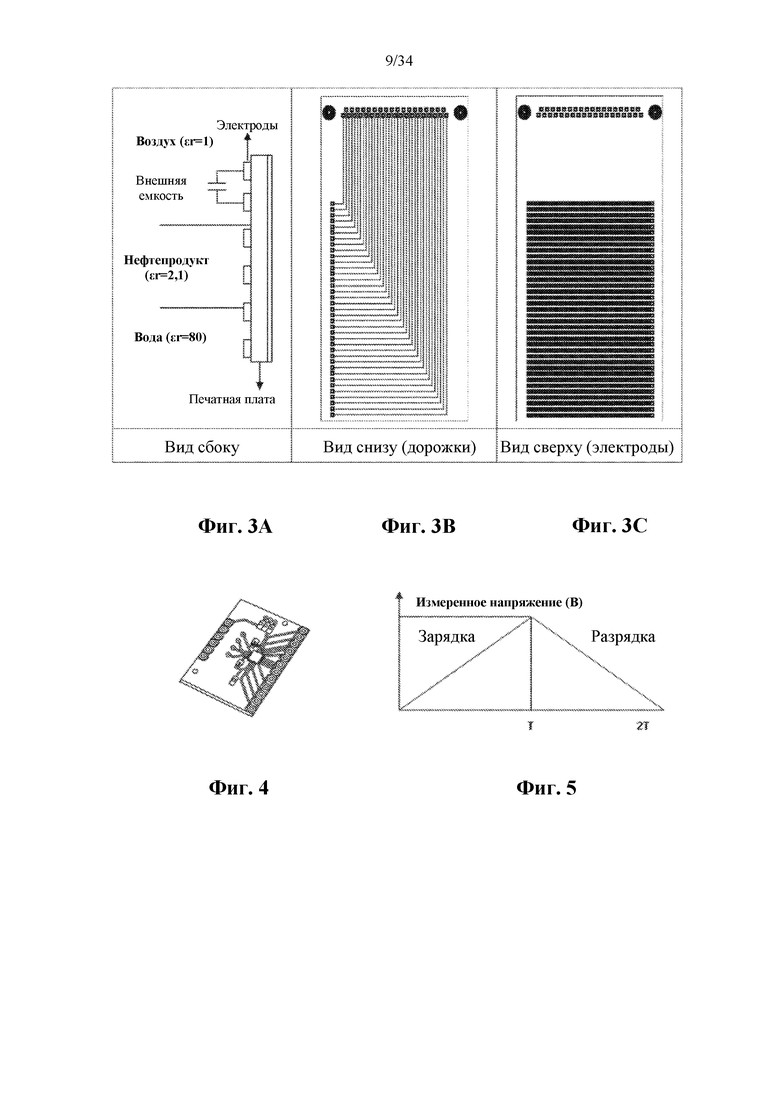

На фиг. 3А представлен схематический вид сбоку конструкции емкостного датчика; на фиг. 3В представлен схематический вид снизу дорожек конструкции емкостного датчика; и на фиг. 3С представлен схематический вид сверху электрода конструкции емкостного датчика.

На фиг. 4 представлен вид в перспективе одного варианта осуществления коммутационной платы MPR121.

На фиг. 5 представлен график для варианта осуществления цикла измерения напряжения MPR121.

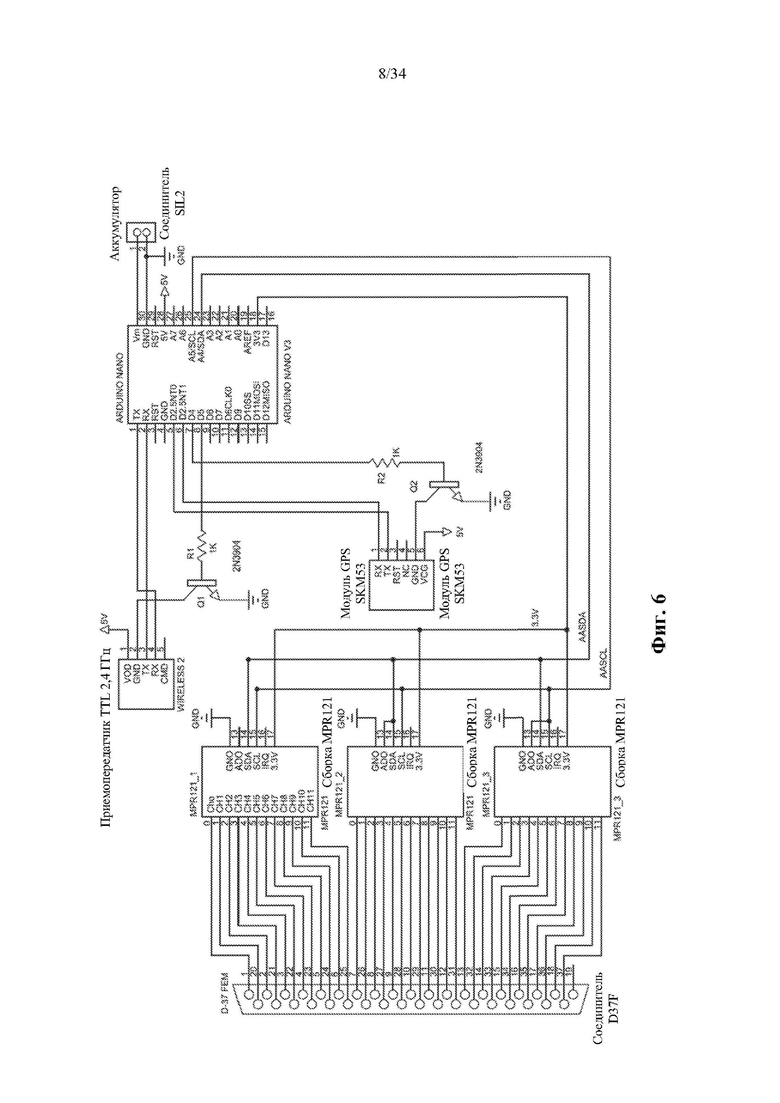

На фиг. 6 представлена схема цепи управления емкостного датчика.

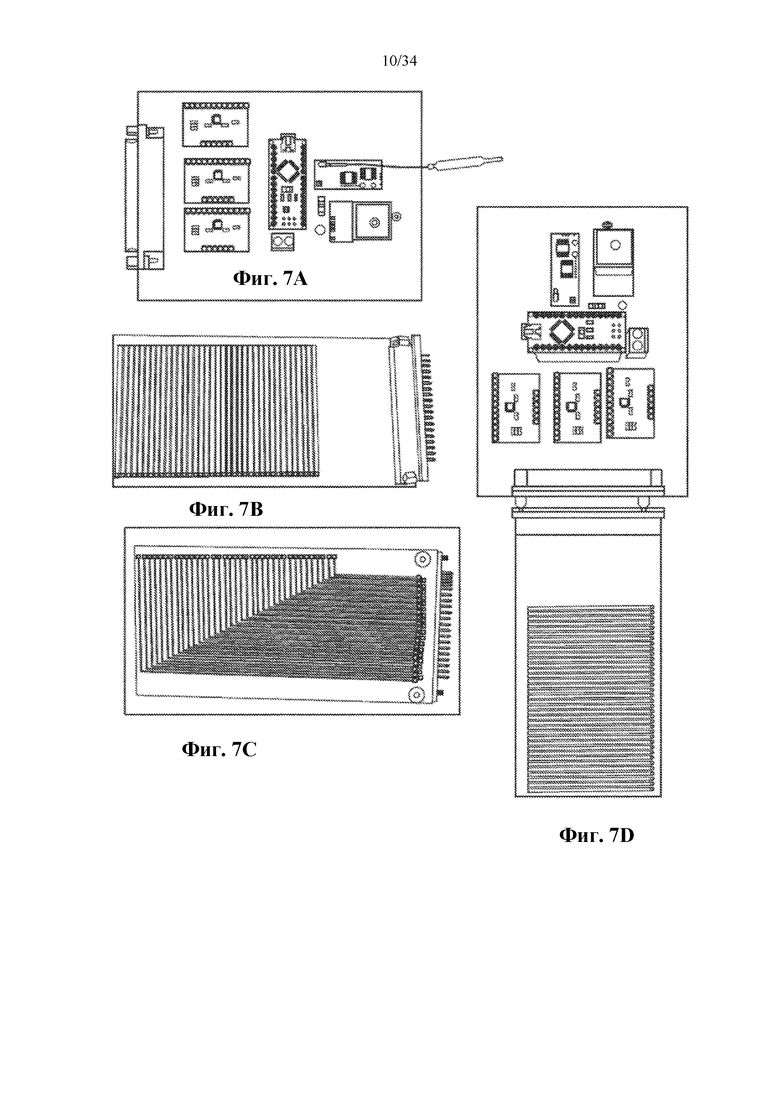

На фиг. 7А представлен вид сверху цепи емкостного контроллера, а также модулей глобальной системы позиционирования (GPS) и беспроводной связи; на фиг. 7В представлен вид сверху емкостного датчика и электродов; на фиг. 7С представлен вид снизу емкостного датчика и дорожек; и на фиг. 7D представлен общий вид печатной платы емкостного датчика.

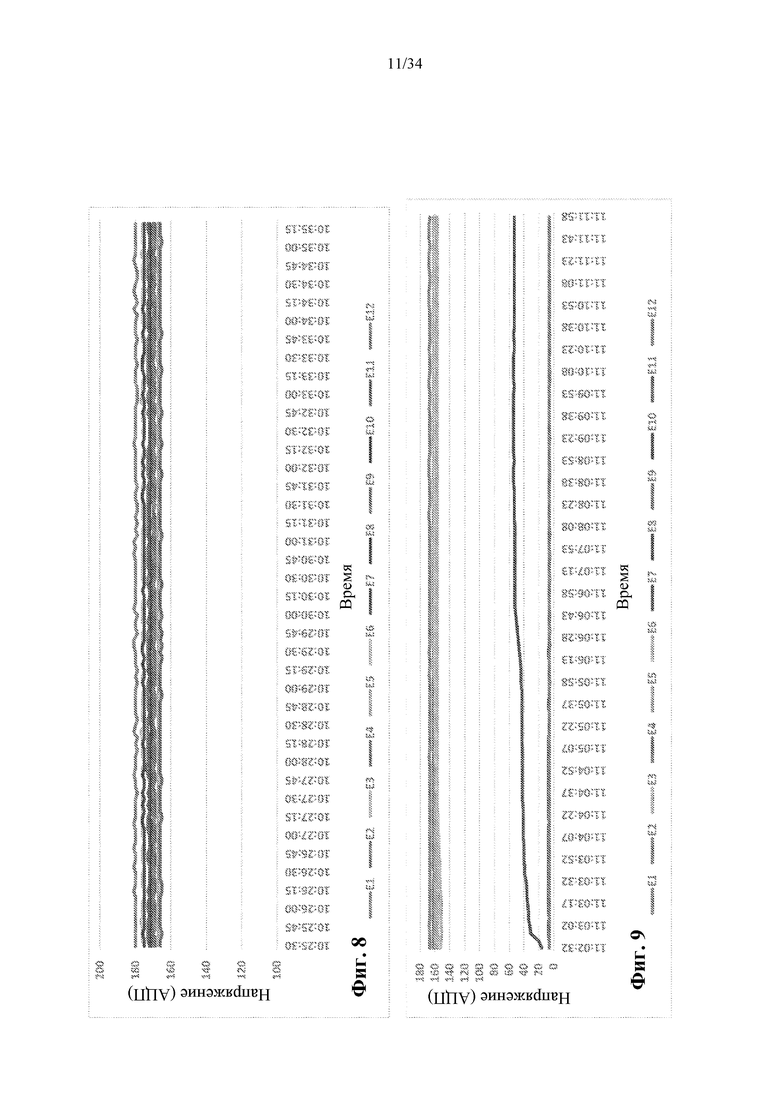

На фиг. 8 представлен график эксперимента 1 для датчика в воздухе.

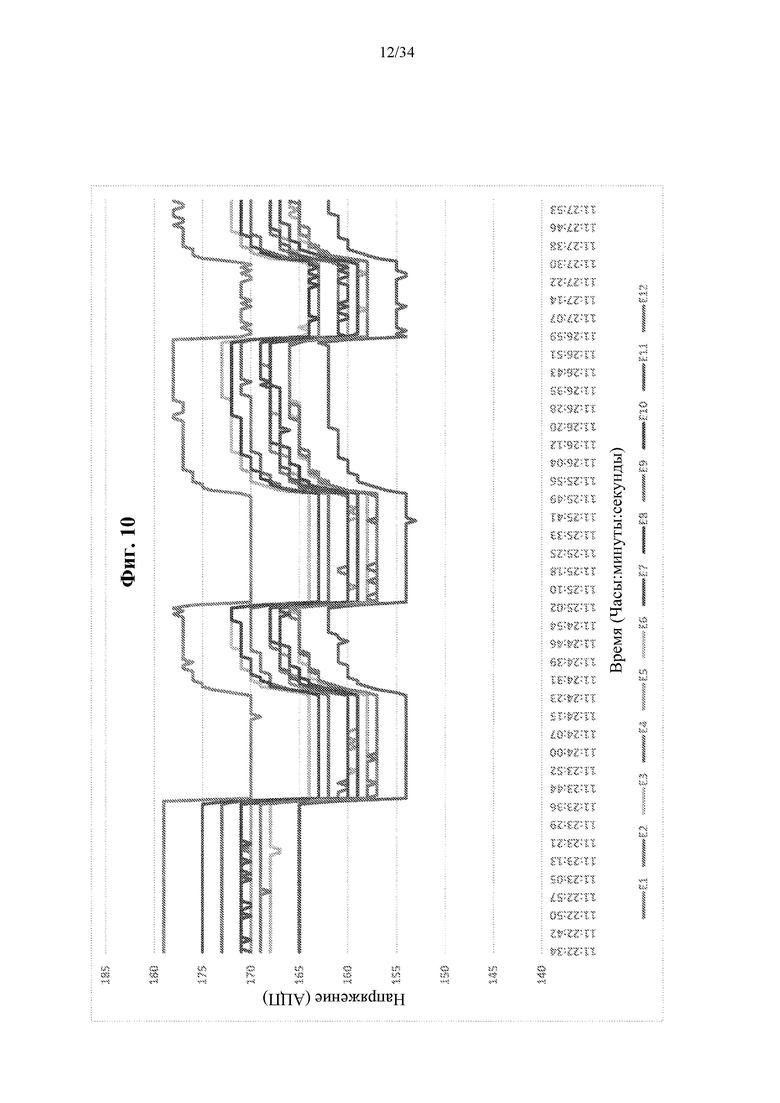

На фиг. 9 представлен график эксперимента 2 для легкого нефтепродукта/воды.

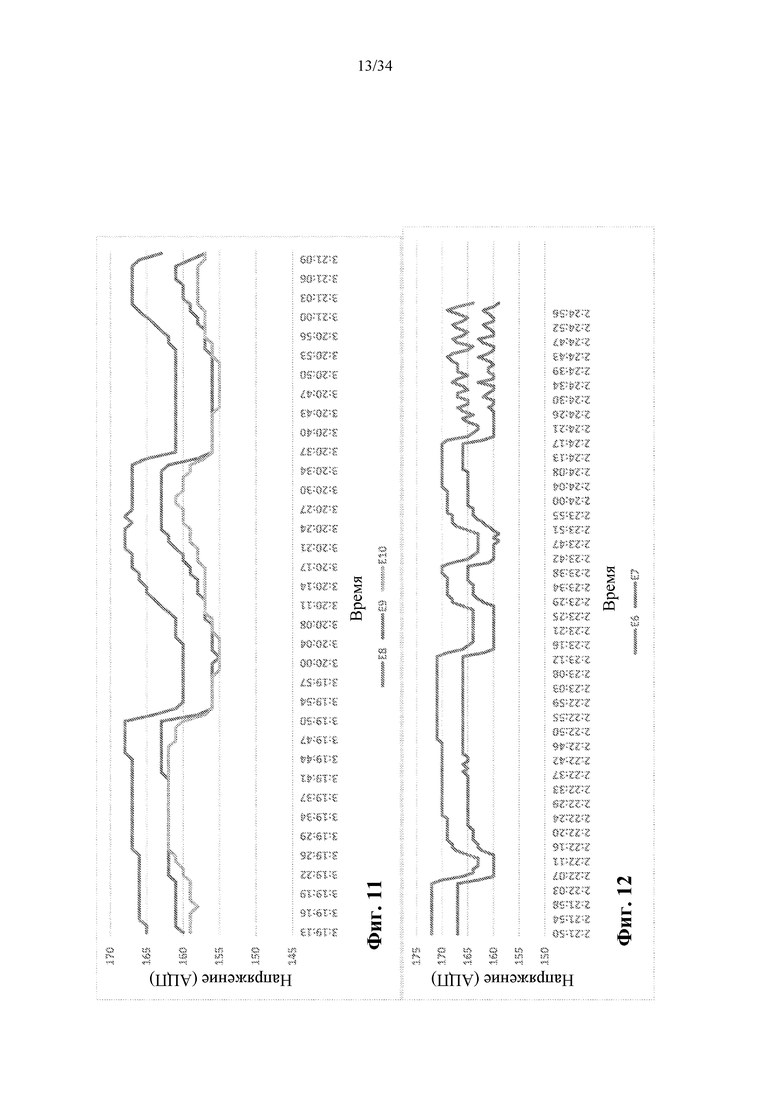

На фиг. 10 представлен график эксперимента 3 для воздуха/легкого нефтепродукта.

На фиг. 11 представлен график эксперимента 1 с топливным нефтепродуктом - определение местоположения границы нефтепродукт/вода.

На фиг. 12 представлен график эксперимента 2 с топливным нефтепродуктом - определение местоположения границы воздух/нефтепродукт.

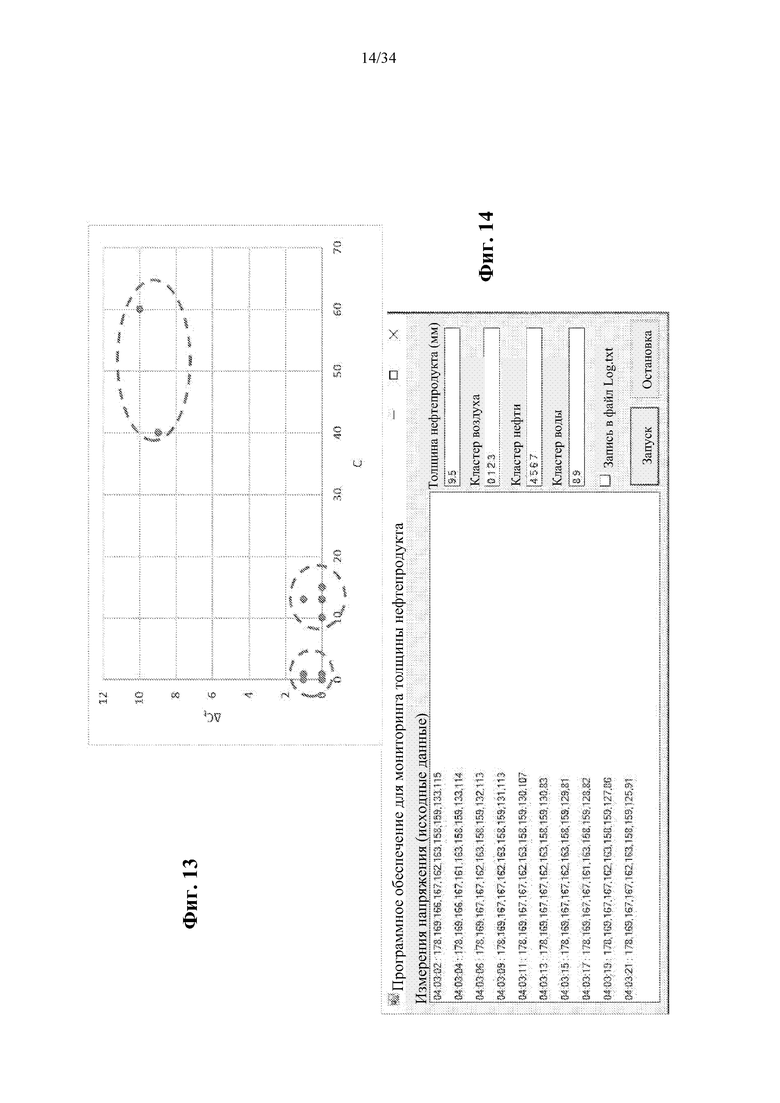

На фиг. 13 представлен график зависимости С от ΔCt.

На фиг. 14 представлены данные, демонстрирующие результаты алгоритма поиска K-средних.

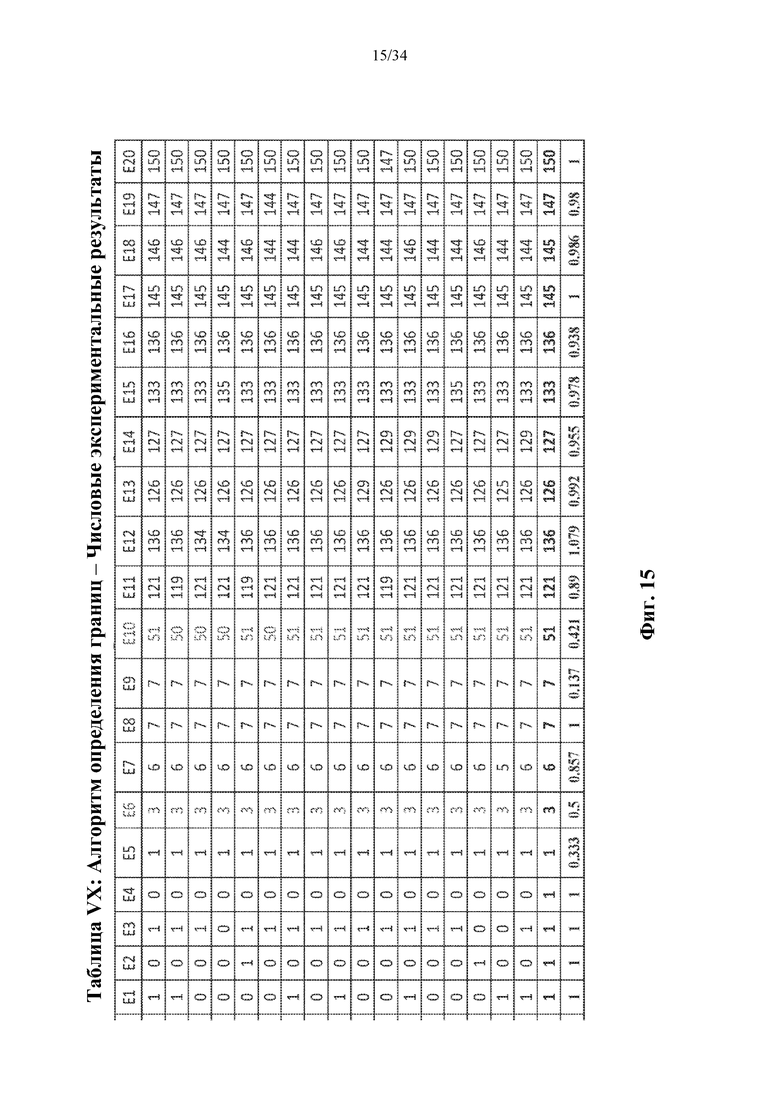

На фиг. 15 представлена Таблица XV: Алгоритм обнаружения границ - численные экспериментальные результаты.

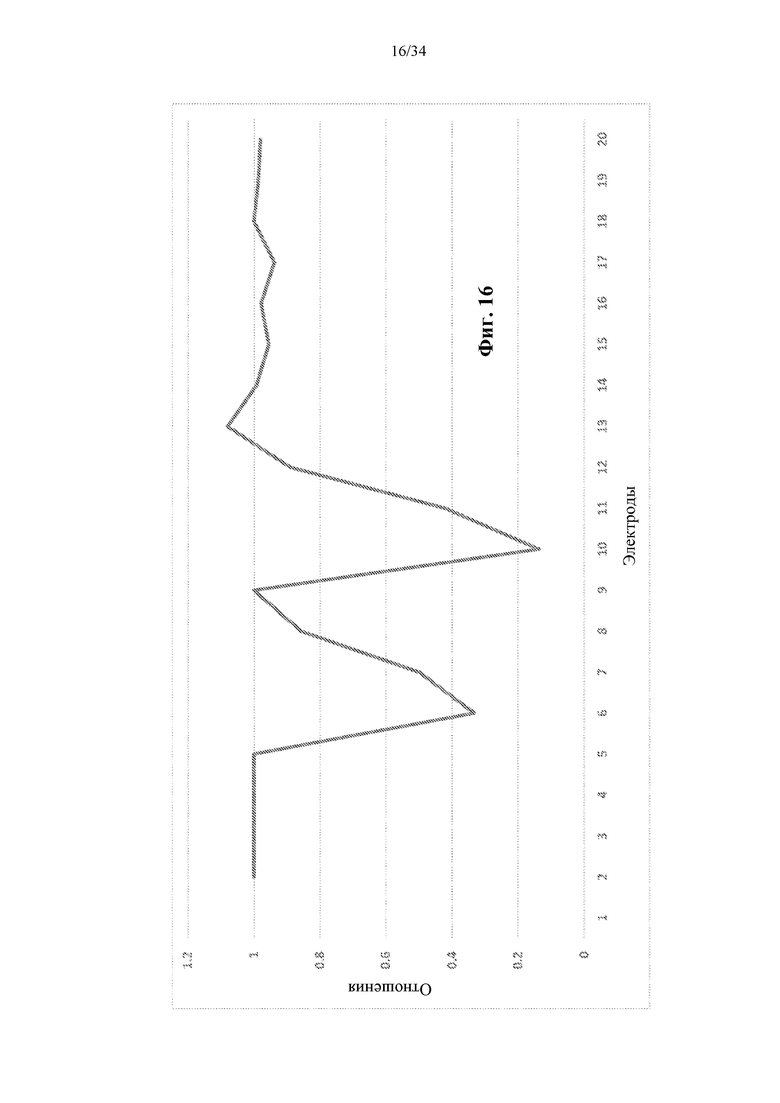

На фиг. 16 представлен график, демонстрирующий алгоритм обнаружения границ - отношения.

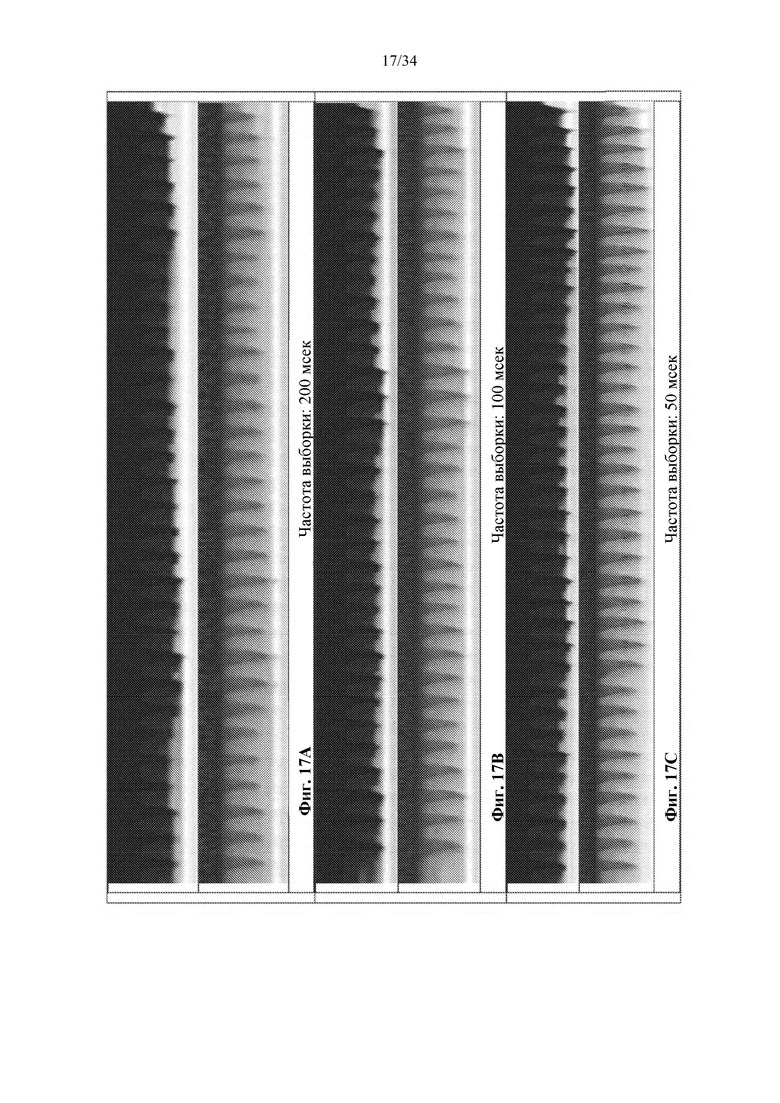

На фиг. 17А-17С представлены графики, демонстрирующие зависимость выходных данных датчика от динамического полутонового представления с частотой выборки 50 миллисекунд (фиг. 17А); частотой выборки 100 миллисекунд (фиг. 17В); и частотой выборки 200 миллисекунд (фиг. 17С).

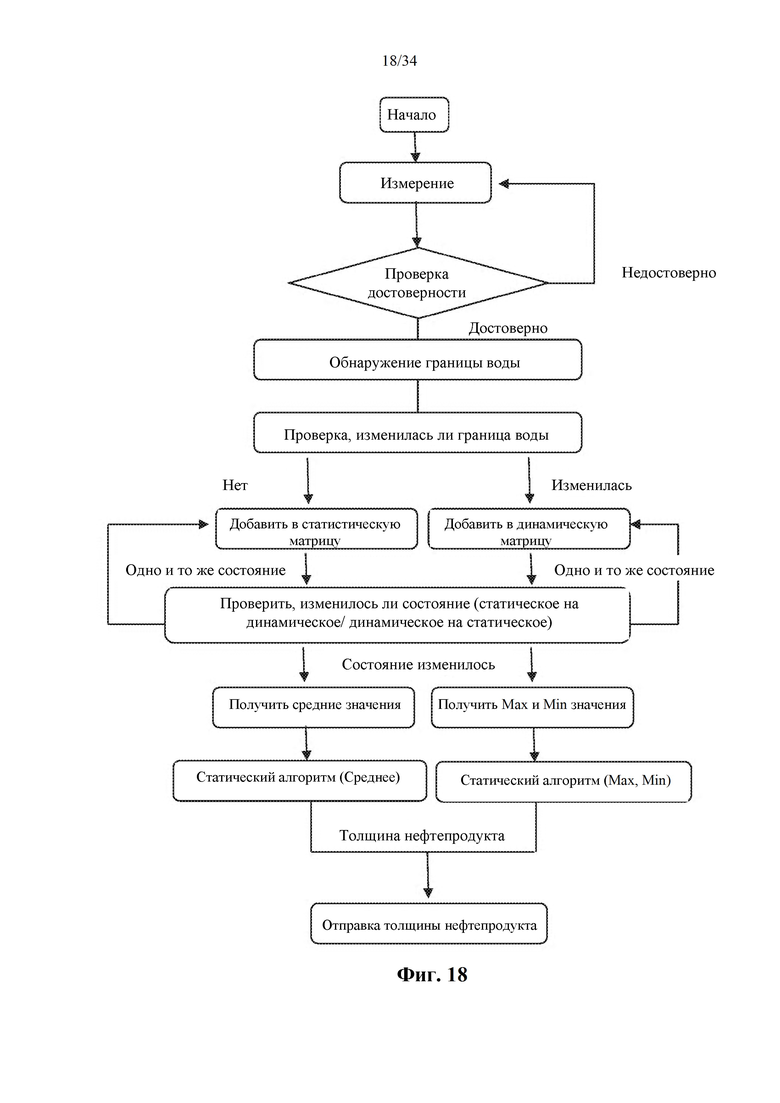

На фиг. 18 представлено схематическое изображение блок-схемы универсального алгоритма.

На фиг. 19 представлен вид в перспективе одного варианта осуществления прототипа компоновки.

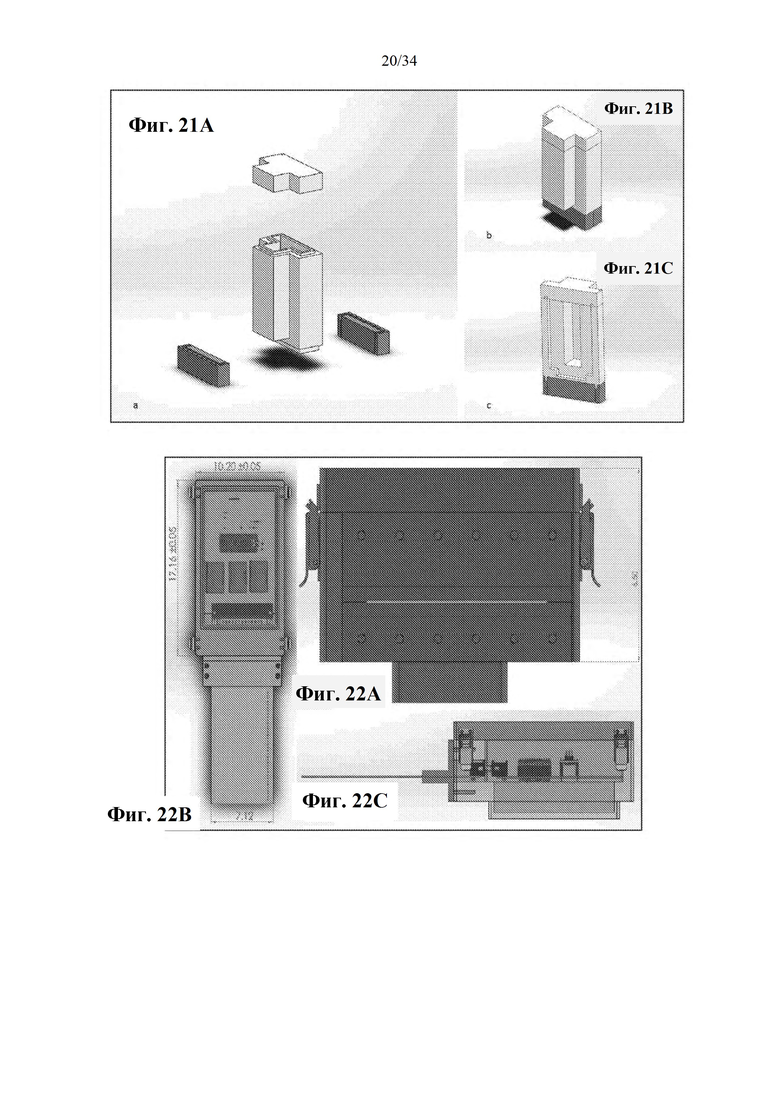

На фиг. 20 представлен вид в перспективе одного варианта осуществления прототипа компоновки.

На фиг. 21А представлен покомпонентный вид в изометрии, на фиг. 21В представлен вид в изометрии, на фиг. 21C представлен фронтальный разрез.

На фиг. 22А представлен вид спереди, на фиг. 22В представлен вид снизу, и на фиг. 22С представлен вид справа.

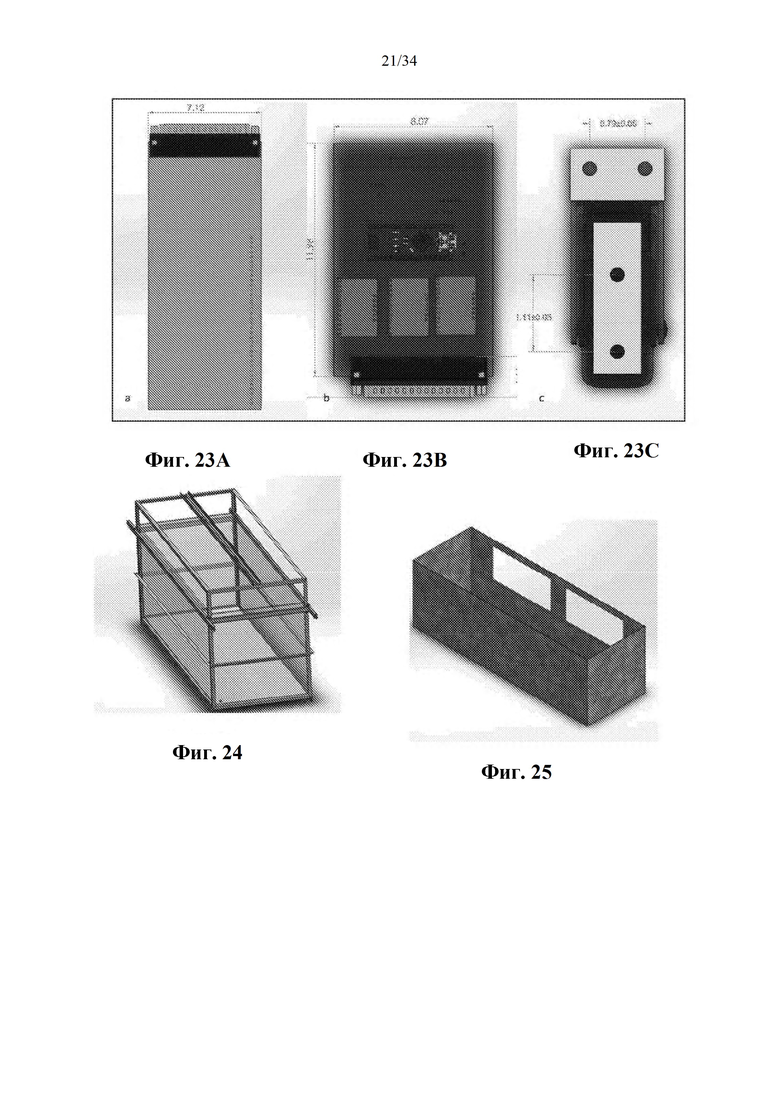

На фиг. 23А представлена емкостная полоса, на фиг. 23В представлена плата управления, и на фиг. 23С представлен усиленный пружиной накладной замок.

На фиг. 24 и фиг. 25 представлена конструкция экспериментального стенда (бассейна).

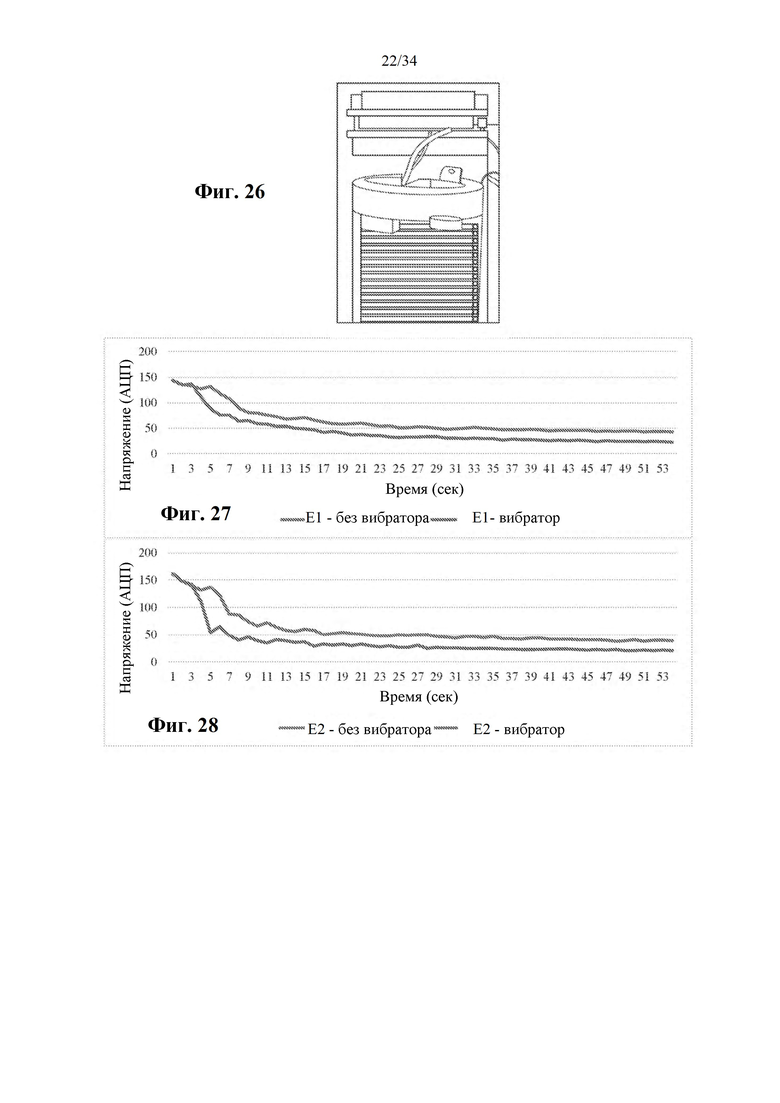

На фиг. 26 представлен вид сверху емкостного датчика с механизмом для генерирования вибрации.

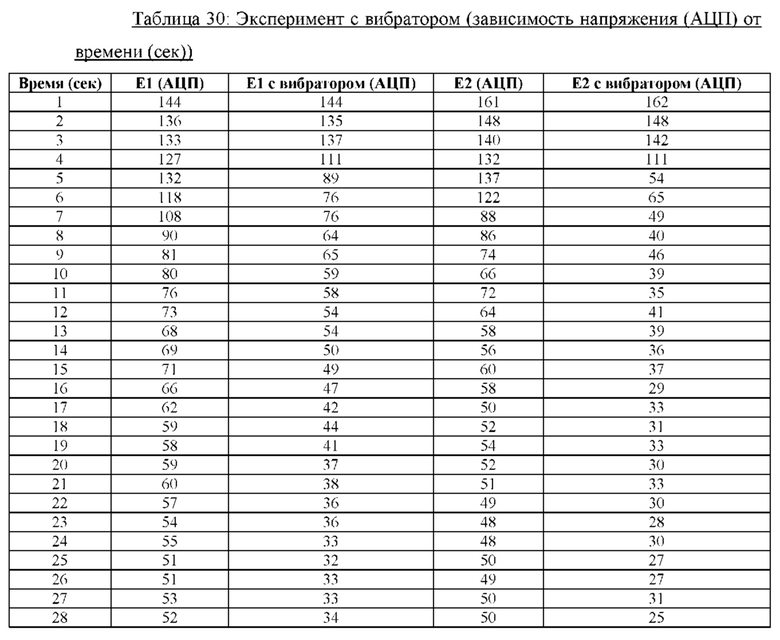

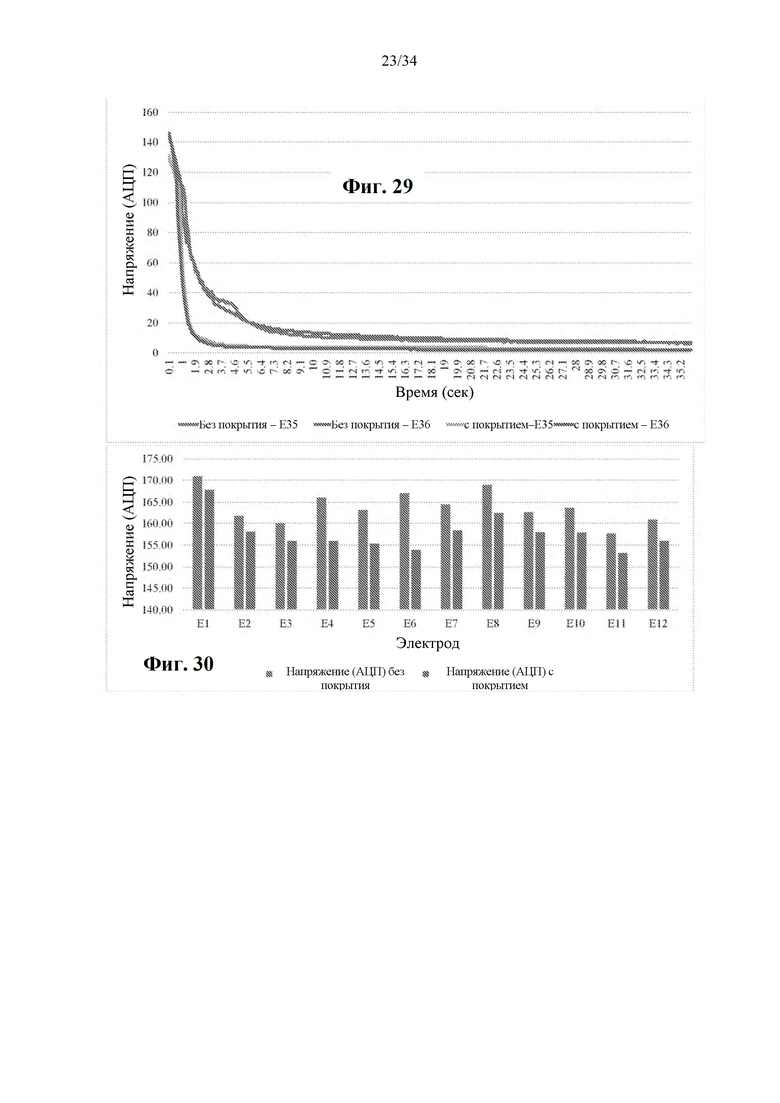

На фиг. 27 представлен график, показывающий падение напряжения Е1 перед установкой вибратора и после нее (зависимость напряжения (АЦП) от времени (с)).

На фиг. 28 представлен график, показывающий падение напряжения Е2 перед установкой вибратора и после нее (зависимость напряжения (АЦП) от времени (с)).

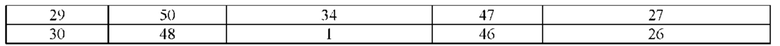

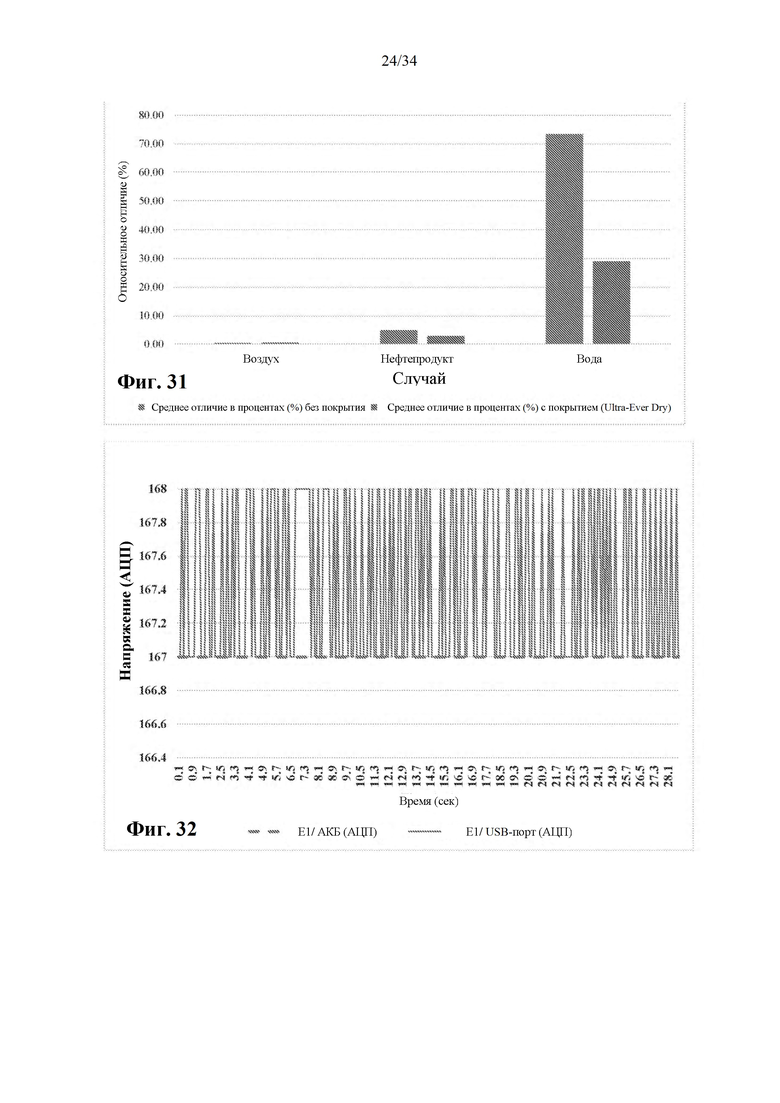

На фиг. 29 представлен график, показывающий падение напряжения Е35 и Е36 перед нанесением электроизоляционного материала Nanoprotech и после него (зависимость напряжения (АЦП) от времени (с)).

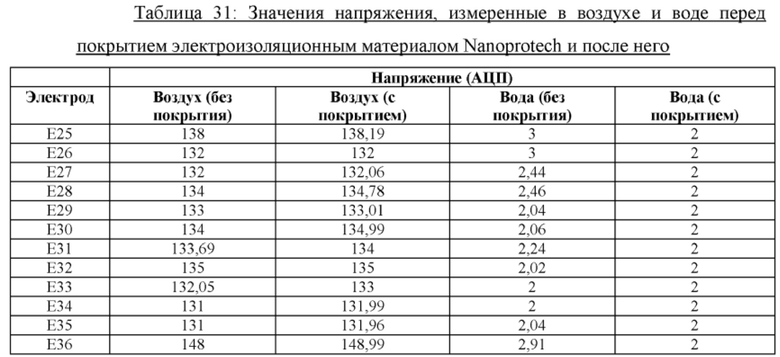

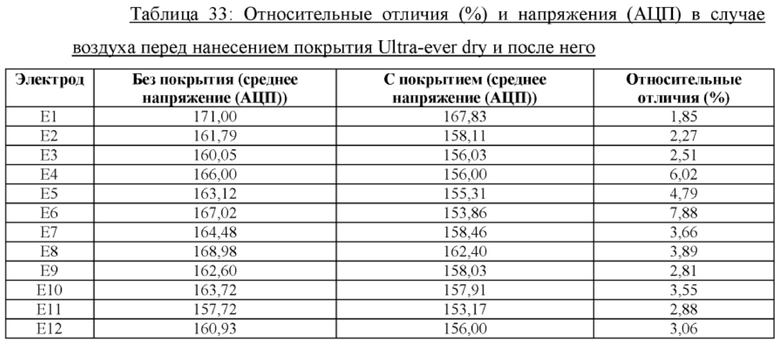

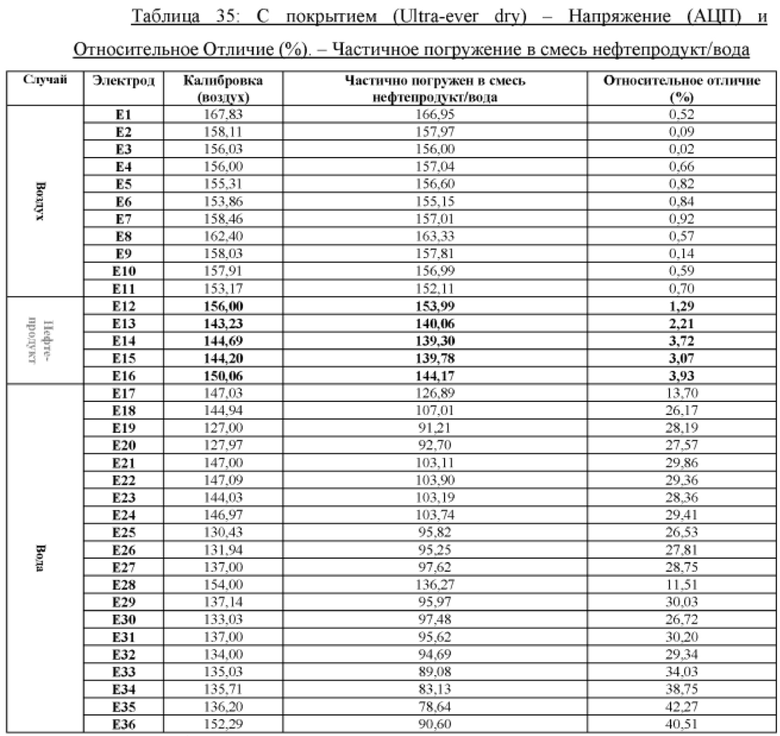

На фиг. 30 представлен график, показывающий сравнение значений напряжения (АЦП), измеренных перед покрытием материалом Ultra-ever dry (воздух) и после него.

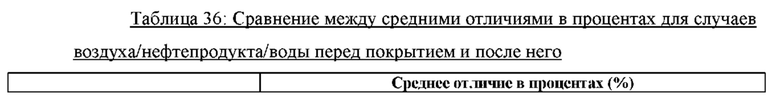

На фиг. 31 представлен график, показывающий сравнение средних отличий в процентах в случаях воздуха/нефтепродукта/воды перед покрытием материалом Ultra-ever dry и после него.

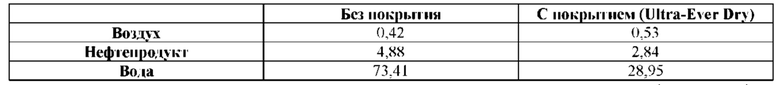

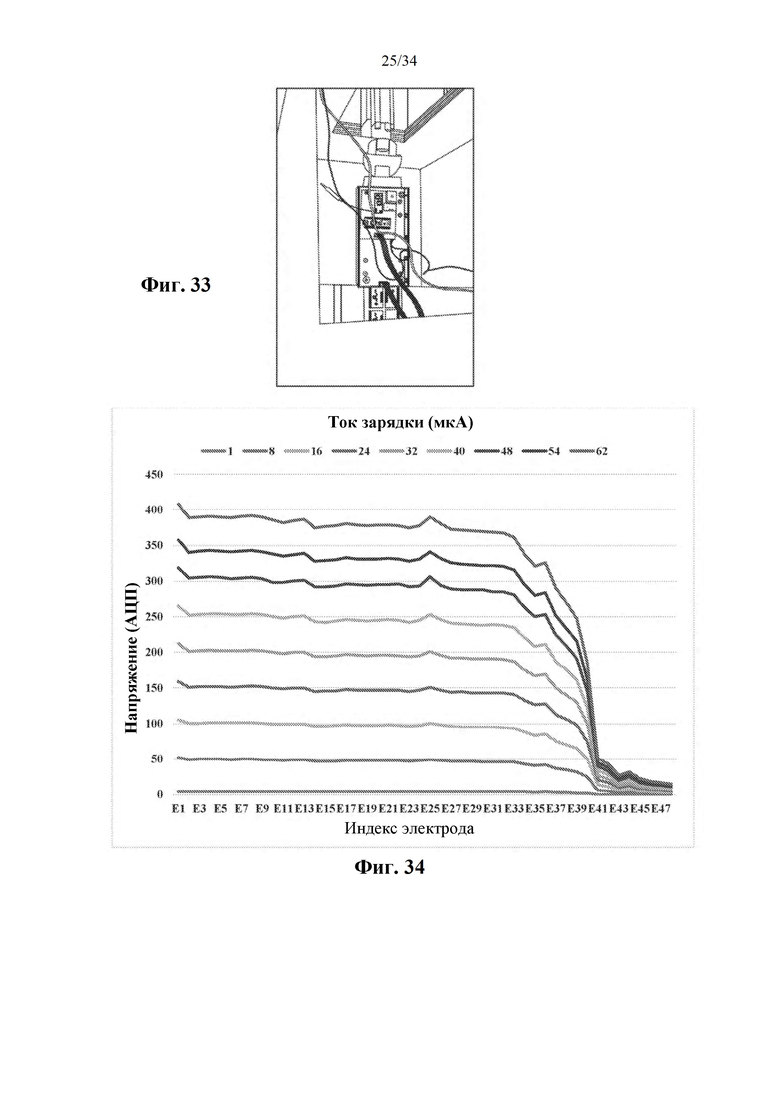

На фиг. 32 представлено сравнение значений напряжений, измеренных посредством Е1 в случае с питанием от аккумуляторной батареи или USB порта.

На фиг. 33 представлен вид спереди экспериментальной установки для экспериментов по настройке емкостного датчика.

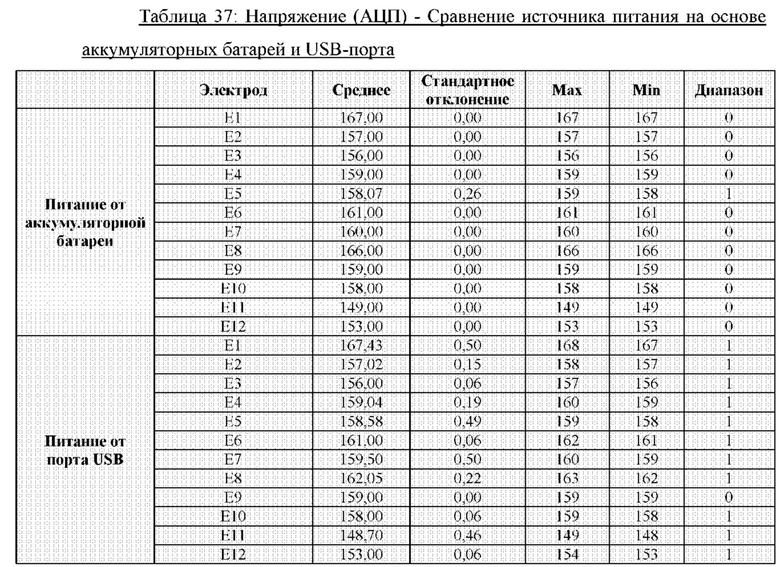

На фиг. 34 представлен график настройки тока - график (зависимость напряжения (АЦП) от тока (мкА)).

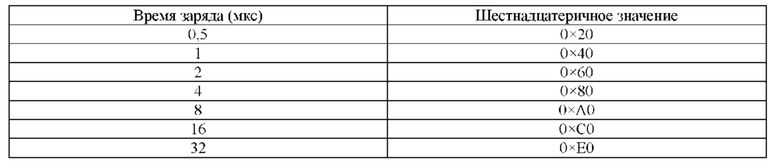

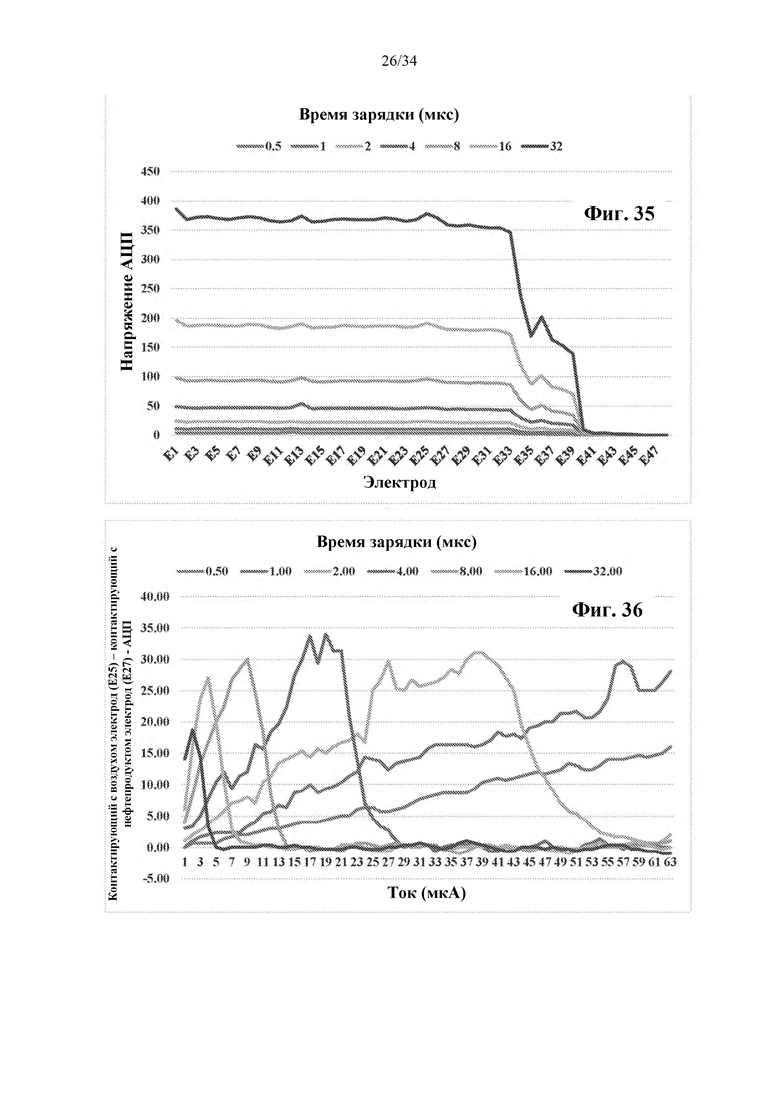

На фиг. 35 представлен график настройки времени - график (зависимость напряжения (АЦП) от времени (0,5-32 мкс)).

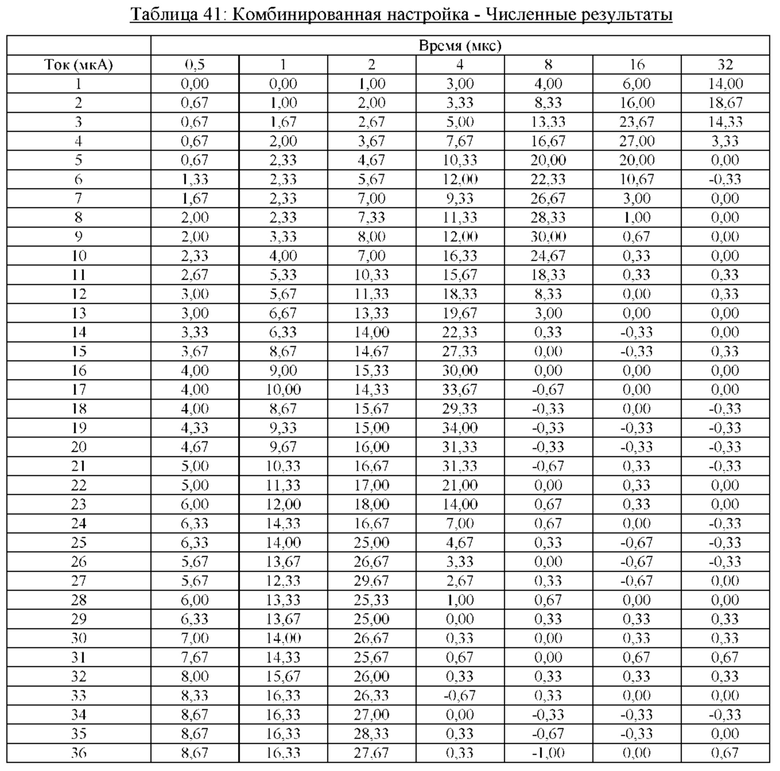

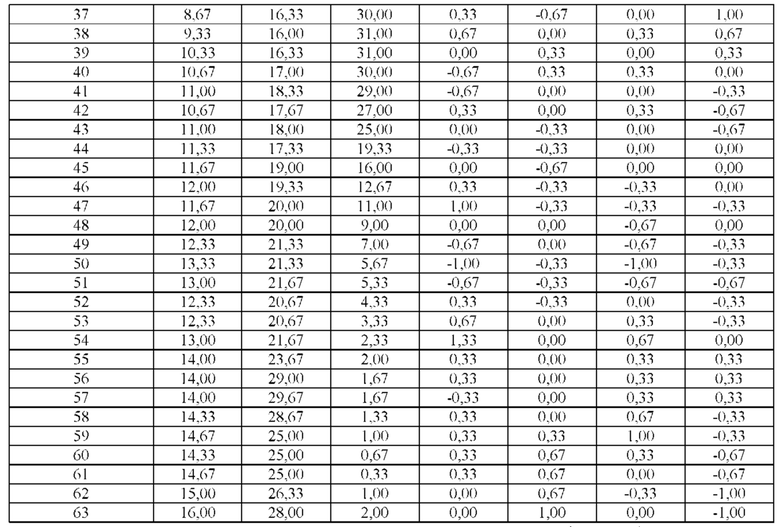

На фиг. 36 представлен график комбинированной настройки (зависимость Δ от времени и тока).

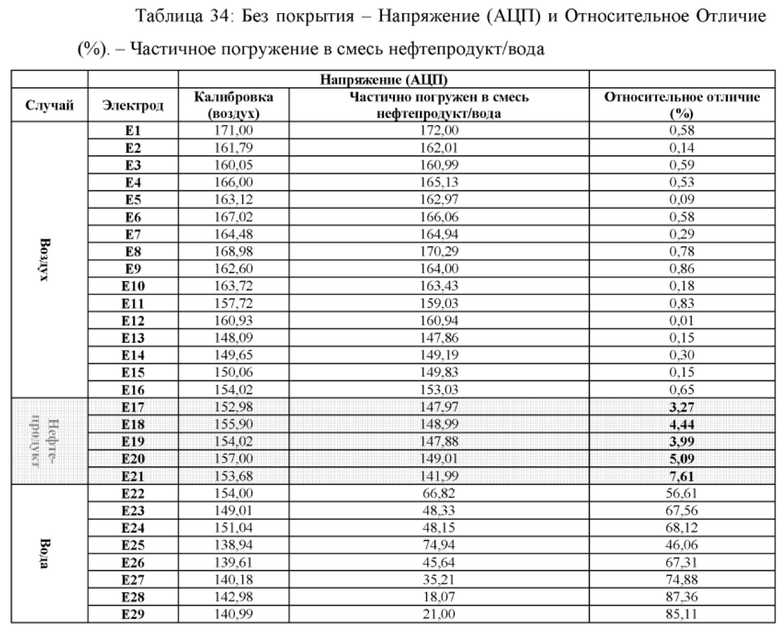

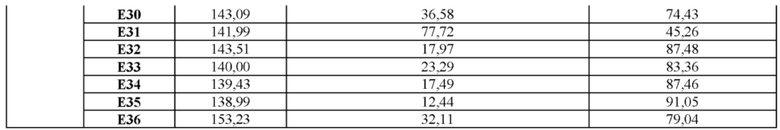

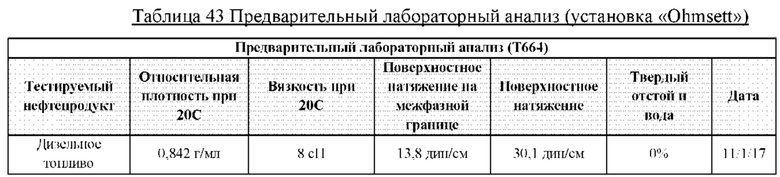

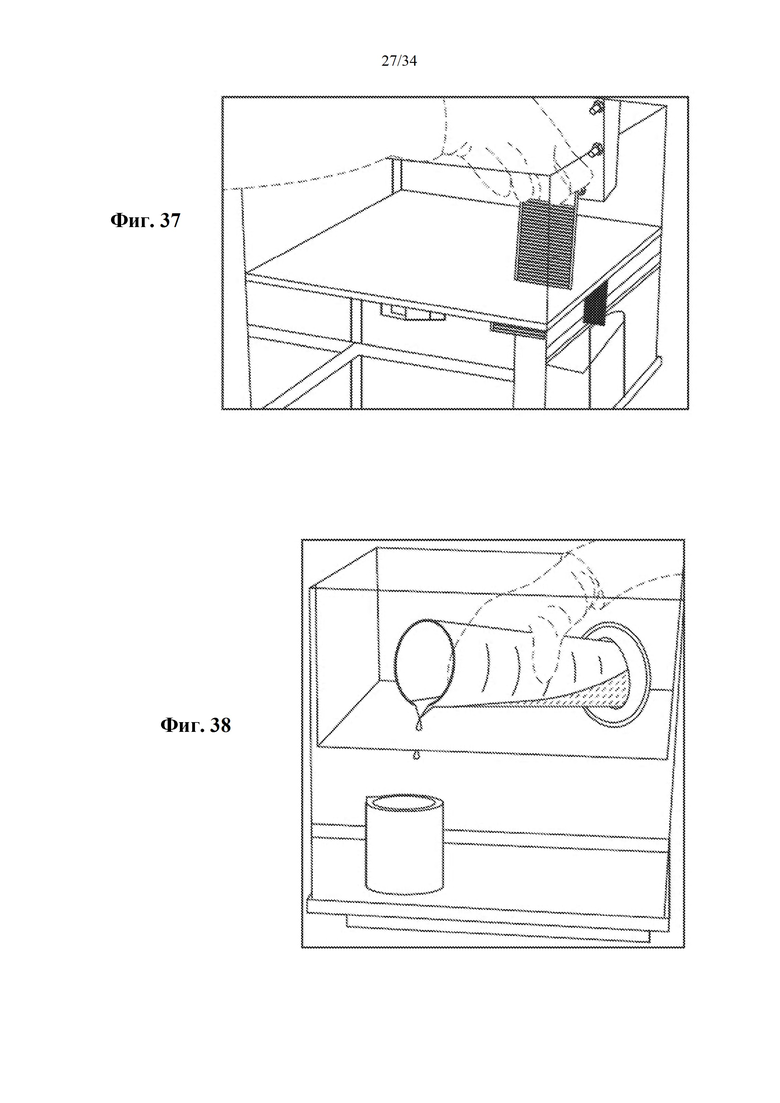

На фиг. 37 представлена фотография экспериментальная установка для тестов погружением (установка «Ohmsett»).

На фиг. 38 представлена фотография добавления регулируемого количества нефтепродукта - градуированные цилиндры.

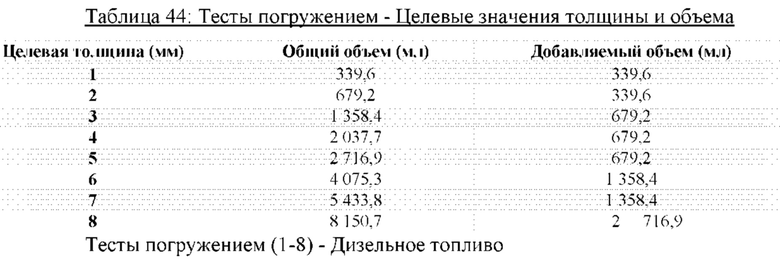

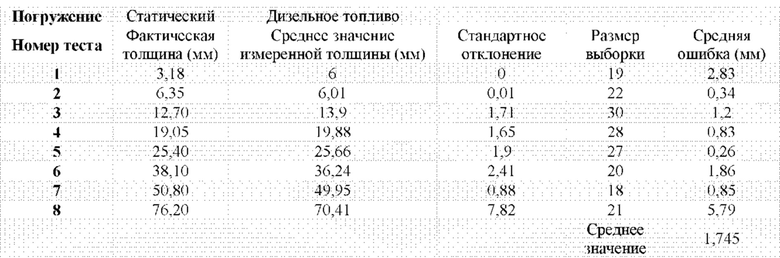

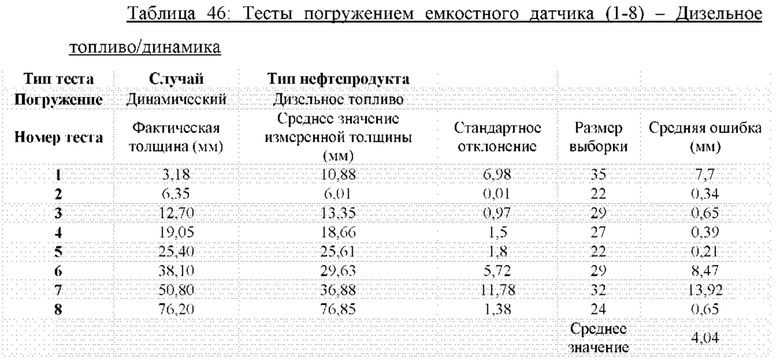

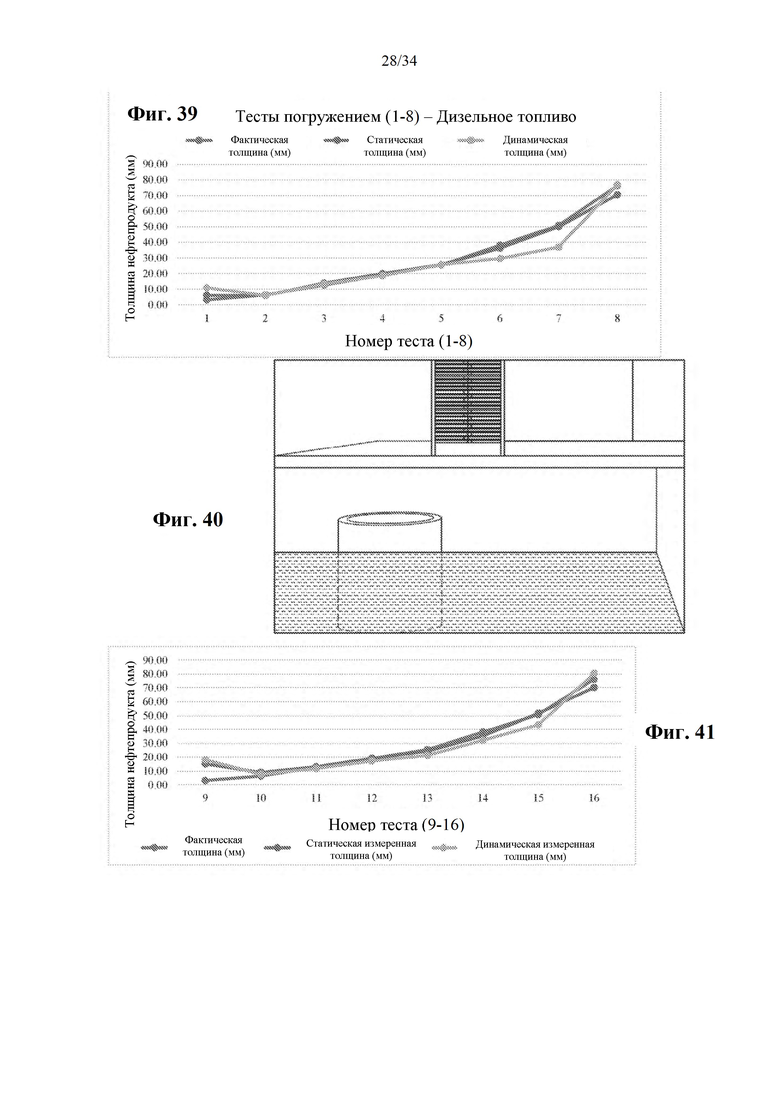

На фиг. 39 представлен график, иллюстрирующий тесты погружением (1-8) - дизельное топливо (статические и динамические кривые).

На фиг. 40 представлена фотография покрытия тела датчика под пятном - нефть Hoops (выветрившаяся).

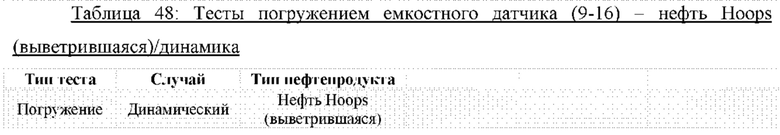

На фиг. 41 представлен график, иллюстрирующий тесты погружением (9-16) - нефть Hoops (статические и динамические кривые).

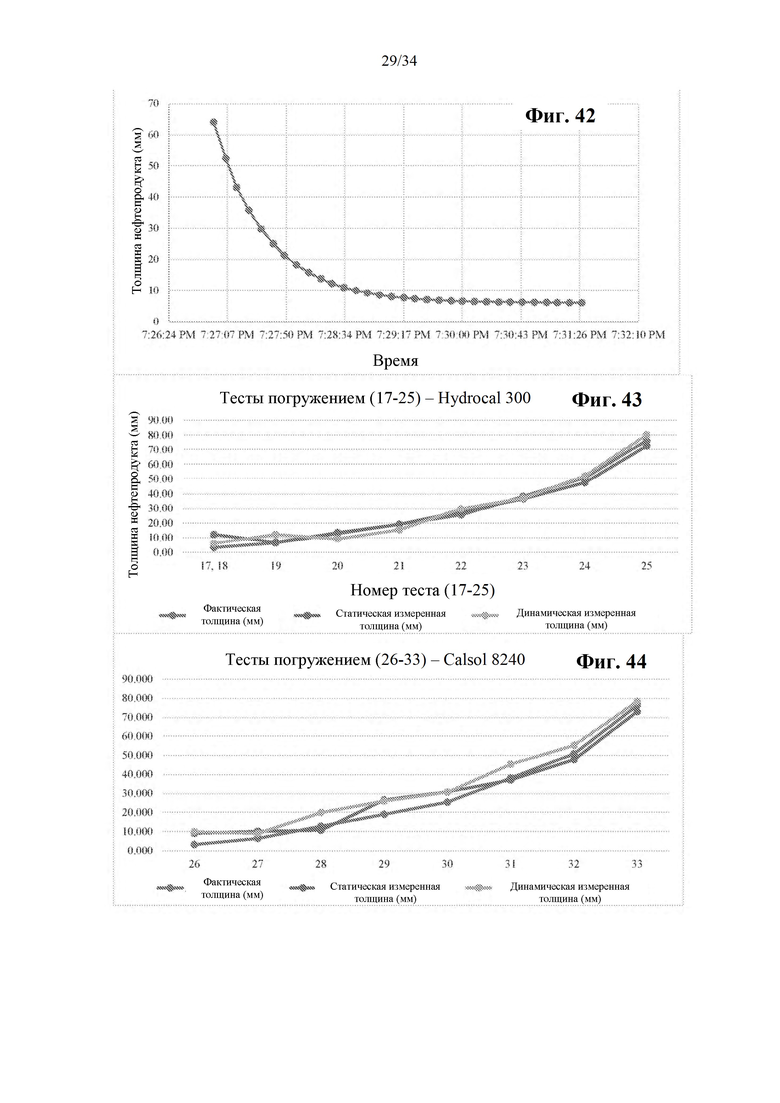

На фиг. 42 представлен график, иллюстрирующий тест 9 (статический) - нефть Hoops (выветрившаяся) (3,175 мм).

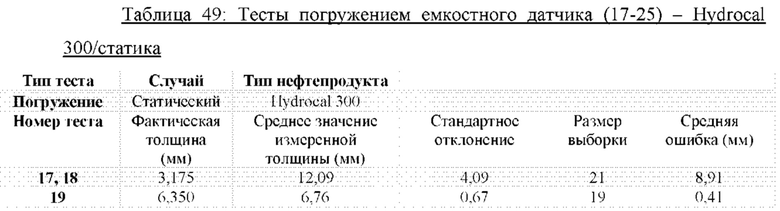

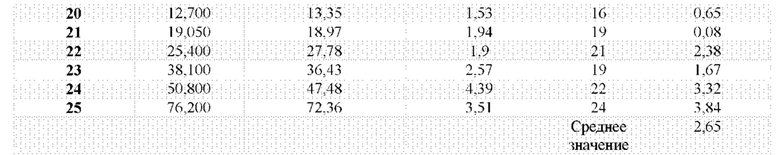

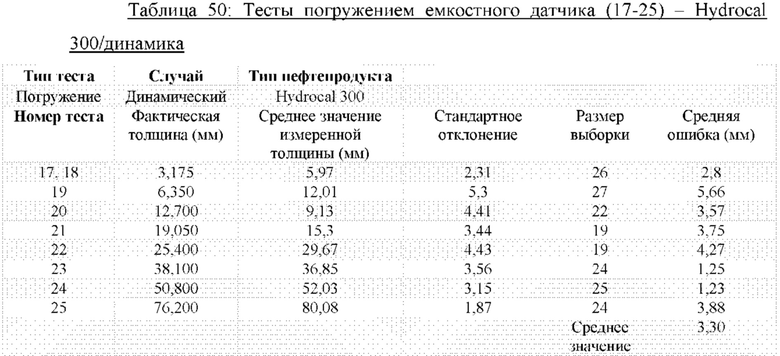

На фиг. 43 представлен график, иллюстрирующий тесты погружением (17-25) - Hydrocal (статические и динамические кривые).

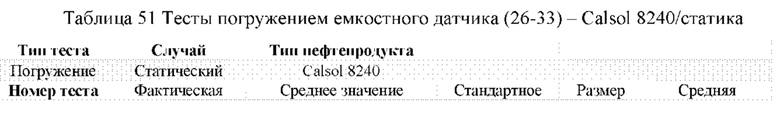

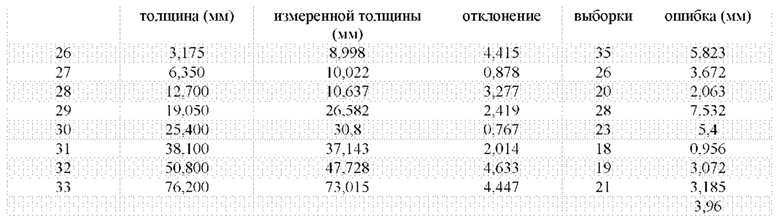

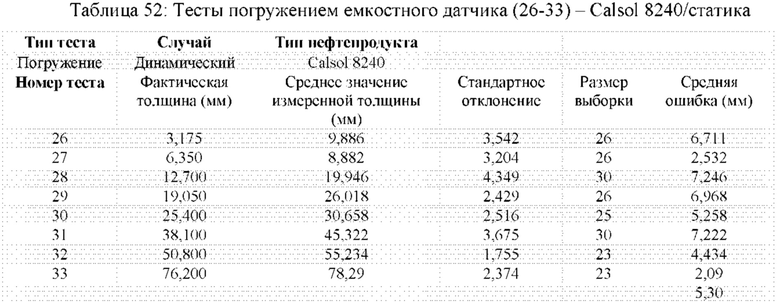

На фиг. 44 представлен график, иллюстрирующий тесты погружением (26-33) - Calsol (статические и динамические кривые).

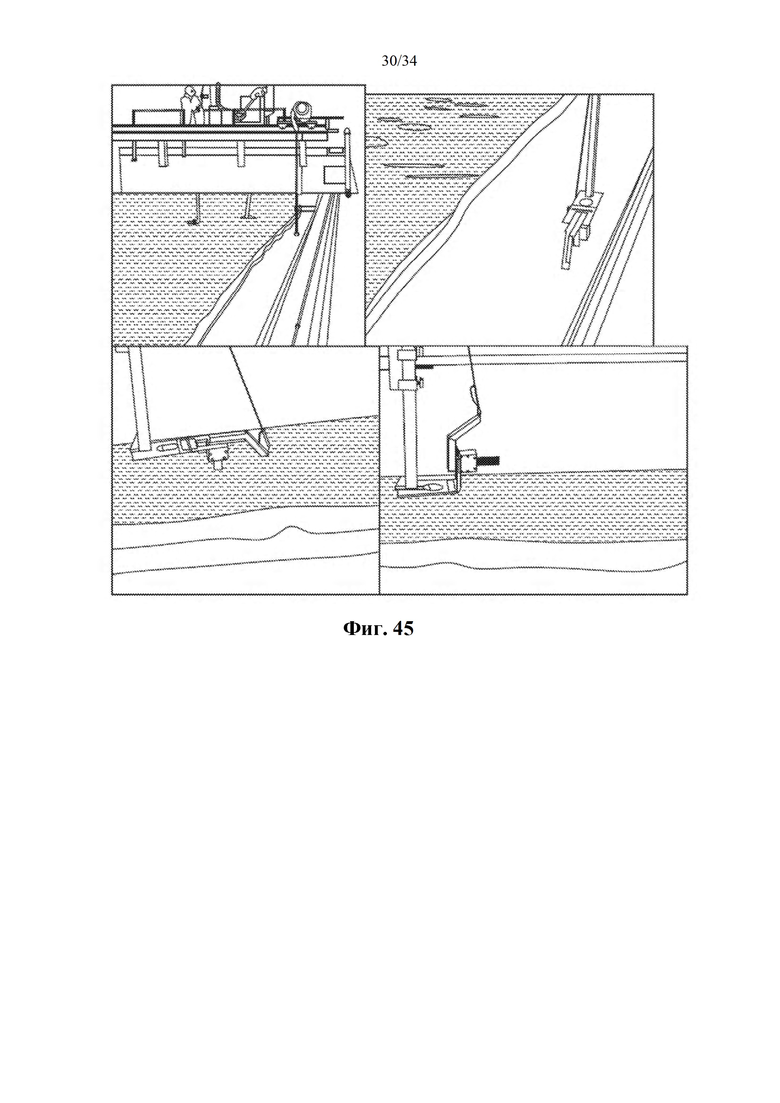

На фиг. 45 представлена фотография, иллюстрирующая емкостный датчик - смонтированная на мостике экспериментальная установка.

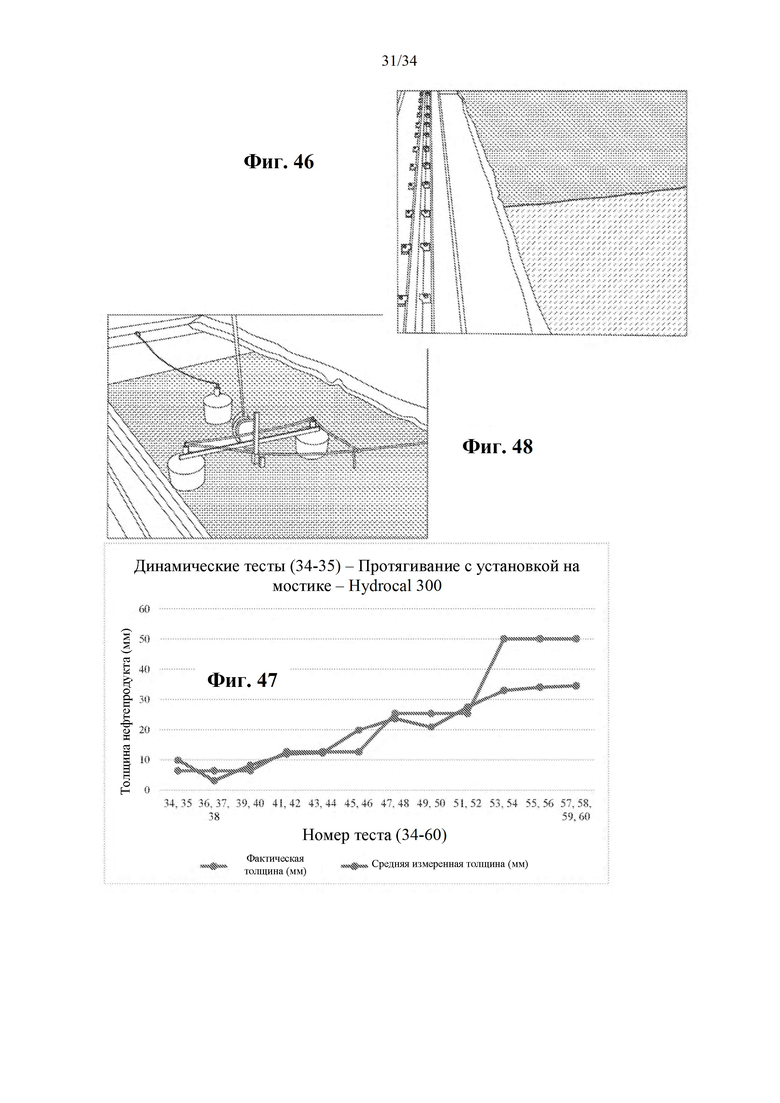

На фиг. 46 представлена фотография, иллюстрирующая нефтепродукт, содержащийся в канале - действие ветра.

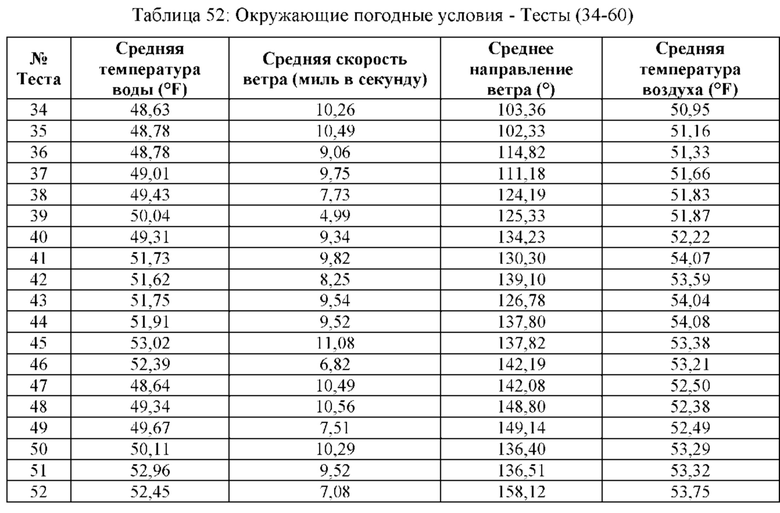

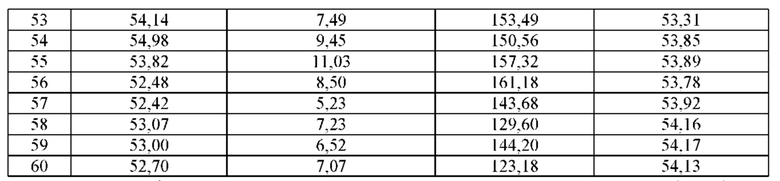

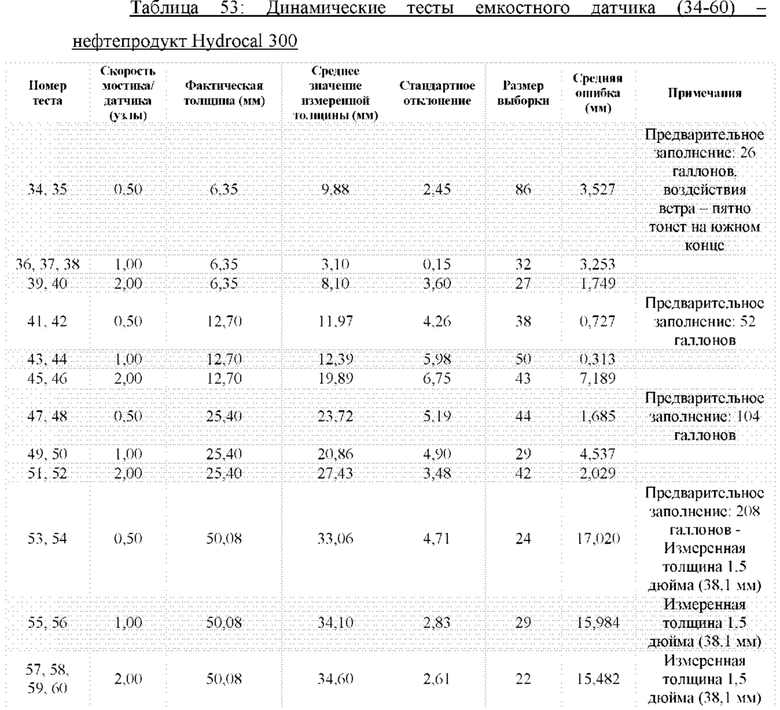

На фиг. 47 представлен график, иллюстрирующий динамические тесты (34-35) - Hydrocal.

На фиг. 48 представлена фотография, иллюстрирующая датчик №1, установленный в нефтесборщик Termite компании Desmi.

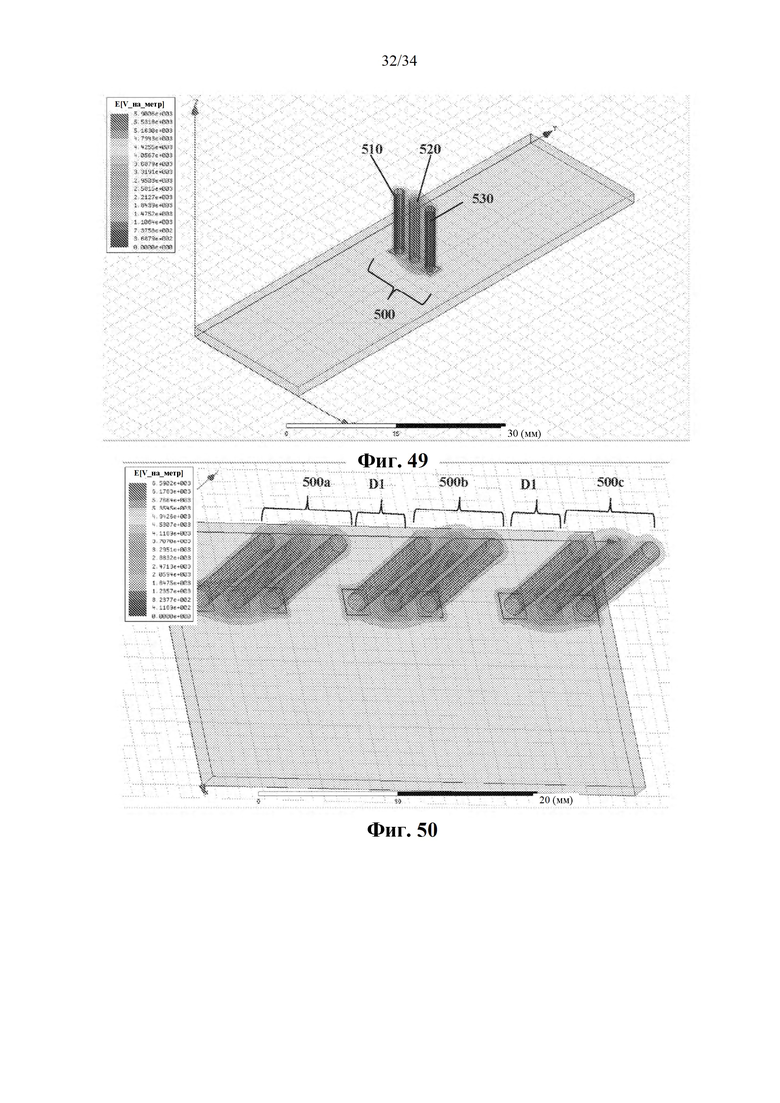

На фиг. 49 представлено схематическое изображение одиночной чувствительной ячейки в соответствии с одним вариантом осуществления на основе штырей.

На фиг. 50 представлено схематическое изображение отдельных чувствительных ячеек в соответствии с одним вариантом осуществления на основе штырей.

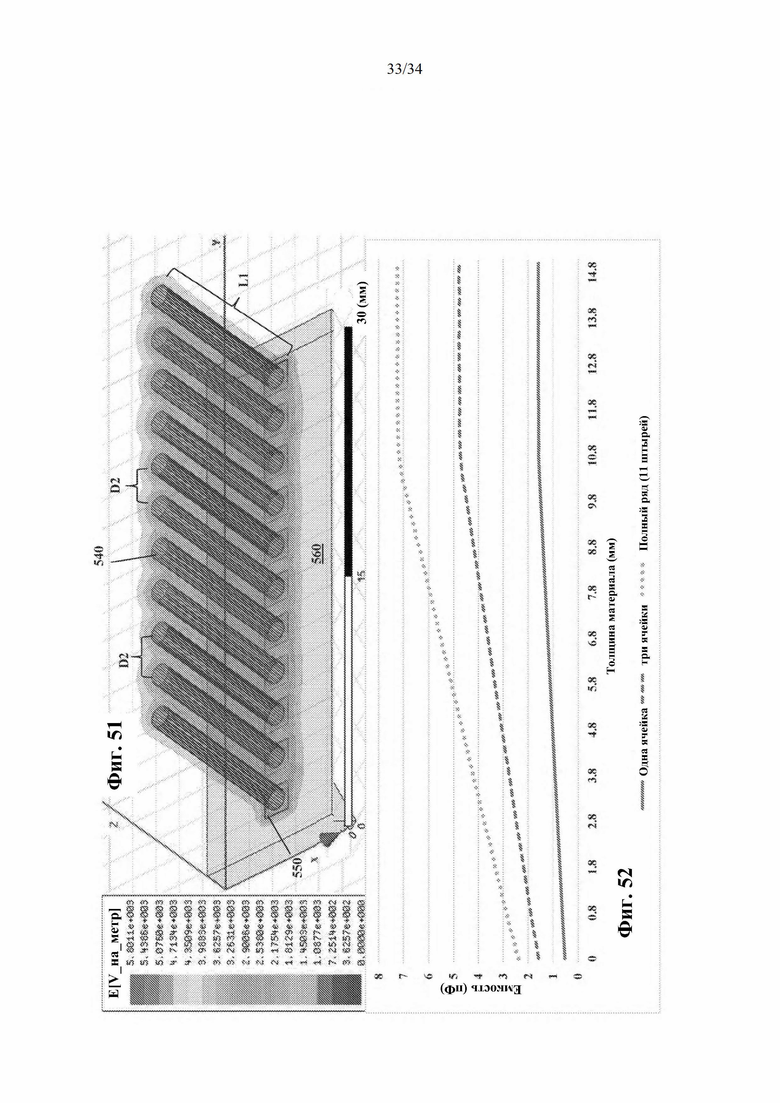

На фиг. 51 представлено схематическое изображение, иллюстрирующее соседние чувствительные ячейки в соответствии с одним вариантом осуществления на основе штырей.

На фиг. 52 представлен график, иллюстрирующий зависимость измеренной емкости (пФ) от толщины материала (мм) - сравнение результатов, полученных на основе трехштыревых конструкций (одиночная ячейка, три ячейки и полный ряд с 11 штырями).

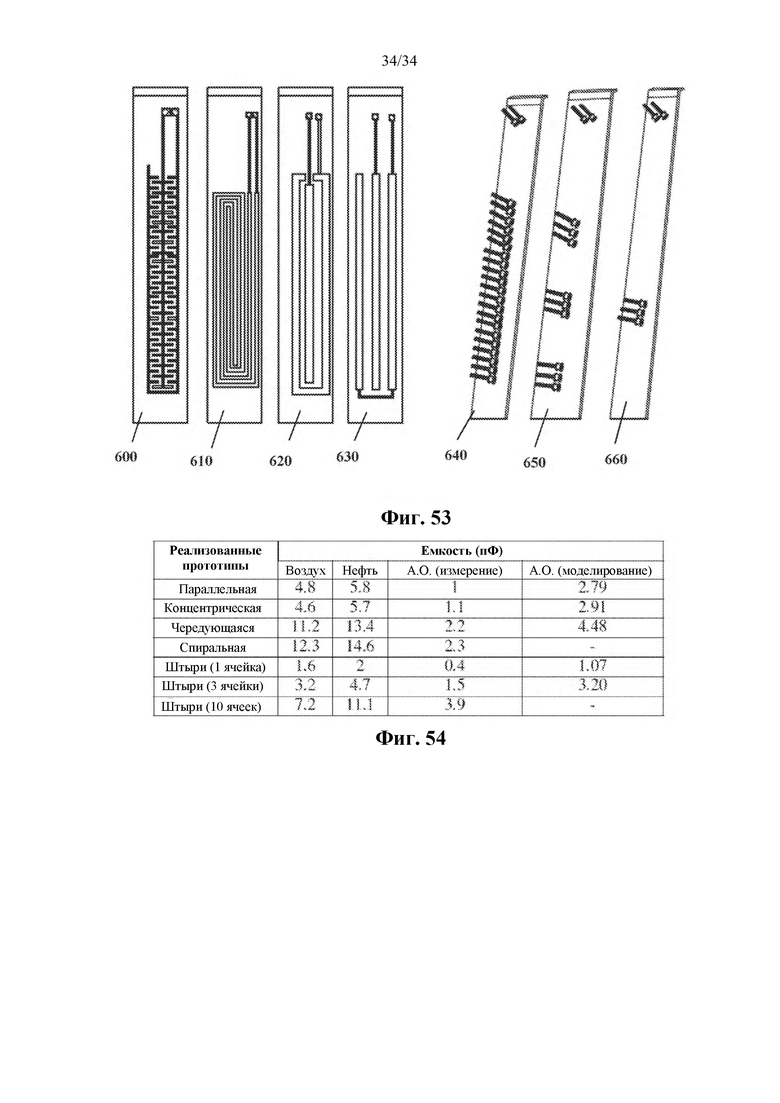

На фиг. 53 представлен вид спереди альтернативных вариантов осуществления прототипов печатные платы - компланарные и штыревые конструкции.

На фиг. 54 представлено графическое изображение экспериментальной оценки - отношение измеренной емкости и моделирования.

Подробное раскрытие настоящего изобретения

Вышеупомянутые и другие признаки и преимущества настоящего изобретения будут очевидны из следующего подробного раскрытия иллюстративных вариантов осуществления, выполненного со ссылками на прилагаемые фигуры. Подробное раскрытие и фигуры являются чисто иллюстративными, а не ограничивающими, при этом объем настоящего изобретения определяется исключительно прилагаемой формулой изобретения и ее эквивалентами.

Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на фигуры, где одинаковые позиции используются для обозначения одинаковых элементов. Терминология, используемая в описании, представленном в настоящем документе, не должна интерпретироваться в качестве какого-либо ограничения просто потому, что она используется в сочетании с подробным раскрытием некоторых конкретных вариантов осуществления настоящего изобретения. Кроме того, варианты осуществления настоящего изобретения могут включать в себя несколько новых признаков, при этом ни один из них не отвечает самостоятельно за его желательные атрибуты или является существенным для практического применения, описанного в настоящем документе изобретения. Слова «проксимальный» и «дистальный» используются в настоящем документе для обозначения определенных концов компонентов описываемого инструмента. Проксимальный конец относится к концу инструмента, который находится ближе к оператору инструмента во время его использования. Дистальный конец относится к концу компонента, который находится дальше от оператора.

Использование форм единственного числа в контексте описания настоящего изобретения должно толковаться как охватывающее как единственное, так и множественное число, если иное не указано в настоящем документе или явно не противоречит контексту. Кроме того, следует понимать, что термины «содержит», «содержащий», «включает в себя» и/или «включающий в себя» при использовании в настоящем документе указывают на наличие указанных признаков, целых чисел, стадий, операций, элементов и/или компонентов, но не исключают наличие или добавление одной или более других признаков, целых чисел, стадий, операций, элементов, компонентов и/или их группы.

Перечисление диапазонов значений в настоящем документе служит просто в качестве сокращенного способа индивидуальной ссылки на каждое отдельное значение, попадающее в этот диапазон, если в настоящем документе не указано иное, при этом каждое отдельное значение включено в настоящее описание, как если бы оно было отдельно раскрыто в настоящем документе. Слово «приблизительно» при использовании совместно с числовым значением должно толковаться как указывающее на отклонение до 10% включительно от указанного числового значения. Использование любых и всех примеров или иллюстративных формулировок («например» или «такой как»), представленных в настоящем документе, предназначено исключительно для лучшего освещения настоящего изобретения и не должно рассматриваться в качестве ограничения объема настоящего изобретения, если не указано иное. Никакие формулировки в настоящем описании не следует истолковывать как указывающие на какие-либо незаявленные элементы в качестве существенных для практического применения настоящего изобретения.

Ссылки на «один вариант осуществления», «некоторый вариант осуществления», «иллюстративный вариант осуществления», «различные варианты осуществления» и подобное могут указывать на то, что вариант(ы) осуществления настоящего изобретения, описанный таким образом, может включать в себя конкретный признак, структуру или характеристику, но не каждый вариант осуществления обязательно включает в себя конкретный признак, структуру или характеристику. Кроме того, повторное использование фразы «согласно одному варианту осуществления» или «согласно иллюстративному варианту» не обязательно относится к одному и тому же варианту, хотя может быть таковым.

В контексте настоящего документа термин «способ» относится к методам, средствам, методикам и процедурам для выполнения данной задачи, включая, кроме прочего, те методы, средства, методики и процедуры, которые либо известны, либо легко разрабатываются на основе известных методов, средств, методик и процедур специалистами в области химии, биологии, биохимии и сенсорного контроля.

Устройство измерения толщины содержит датчик, выполненный с возможностью измерения толщины текучей среды, плавающей между по меньшей мере двумя средами (такой как нефтепродукт, плавающий на поверхности воды, при этом воздух находится над ним, а вода под ним). Датчик представляет собой емкостную матрицу, содержащую по меньшей мере две токопроводящие пластины, расположенные бок о бок или друг над другом, как показано на фиг. 1А и 1D. В соответствии с одним вариантом осуществления токопроводящие пластины могут не быть параллельными пластинами. Диэлектрический материал располагается в пустом пространстве между пластинами, при этом текучие среды обращены к каждой пластине, и каждый тип материала имеет отличающуюся диэлектрическую постоянную. Например, диэлектрическая постоянная воздуха равняется примерно 1, диэлектрическая постоянная смазочных нефтепродуктов находится в диапазоне от 2,1 до 2,4, и диэлектрическая постоянная воды равняется примерно 80 при комнатной температуре. Измеряя изменение емкости между полосами матрицы, устройство измерения толщины плавающей жидкости идентифицирует границу воздух/нефтепродукт и границу нефтепродукт/вода. После того, как границы были идентифицированы, а также исходя из размеров датчика, устройство измерения толщины плавающей жидкости рассчитывает толщину плавающей текучей среды.

Диэлектрические материалы по существу являются изоляторами, а это означает, что ток не будет течь через материал при подаче напряжения. Тем не менее на атомном уровне все же происходят определенные изменения. Когда напряжение прикладывают к диэлектрическому объекту, происходит его поляризация. Поскольку атомы состоят из положительно заряженного ядра и отрицательно заряженных электронов, поляризация представляет собой эффект, который слегка смещает электроны к положительному напряжению. Они не перемещаются достаточно далеко, чтобы создать поток тока через материал, так как смещение очень мало, однако оно имеет очень важный эффект, особенно в случае конденсаторов. Как только источник напряжения удаляется из материала, он либо возвращается в свое исходное неполяризованное состояние, либо остается поляризованным, если молекулярные связи в материале слабые. Разница между терминами «диэлектрик» и «изолятор» четко не определена. Все диэлектрические материалы являются изоляторами, но хороший диэлектрик должен легко поляризоваться.

Степень поляризации, возникающая при воздействии на объект определенного напряжения, влияет на количество электрической энергии, которая хранится в электрическом поле. Это описывается диэлектрической постоянной материала. Диэлектрическая постоянная является не единственным свойством диэлектрических материалов. Другие свойства, такие как диэлектрическая прочность и диэлектрические потери, не менее важны при выборе материалов конденсатора для конкретного практического применения.

Диэлектрическая постоянная материала, также именуемая диэлектрической проницаемостью материала, представляет собой способность материала концентрировать электростатические линии потока. В более практическом плане она представляет способность материала накапливать электрическую энергию в присутствии электрического поля. Все материалы, включая вакуум, накапливают энергию при нахождении в электрическом поле. Диэлектрическая проницаемость вакуума определяется как физическая постоянная ε0, которая приблизительно равна ε0 = 8,854 × 10-12 фарад на метр. Эта постоянная используется во множестве формул из области электромагнетизма.

Поскольку большинство конденсаторов состоят не из вакуума, имеет смысл определять диэлектрическую проницаемость для каждого материала. Диэлектрическая проницаемость материала определяется как ε = εrε0, где ε представляет собой абсолютную диэлектрическую проницаемость, a εr представляет собой относительную диэлектрическую проницаемость. При этом εr является числом, которое всегда больше 1, из чего следует, что все материалы накапливают больше энергии, чем свободное пространство под воздействием электрического поля. Это свойство очень полезно в практических применениях, связанных с конденсаторами. Следует отметить, что относительная диэлектрическая проницаемость зависит от множества факторов, таких как температура, давление и даже частота, поэтому в некоторых практических применениях предпочтение отдается материалам с более стабильной диэлектрической проницаемостью, но предлагаемый датчик не чувствителен к этому свойству.

Диэлектрическая постоянная воды (80 при 20°С) намного выше, чем у нефтепродуктов (приблизительно 2,1-2,4), так что измерение диэлектрической постоянной является удобным способом отличить их друг от друга, а также измерить толщину каждого из них. Между проводимостью воды и проводимостью углеводородов имеется существенное различие. Это различие обычно используют в качестве основы для обнаружения границы между этими двумя текучими средами и их относительной толщины.

Плата датчика, показанная на фиг. 1В, представляет собой четырехслойную печатную плату, при этом чувствительные площадки (электроды) расположены в верхнем и нижнем уровнях печатной платы, а соединительные дорожки расположены в двух внутренних слоях печатной платы. Чувствительные площадки (электроды) присоединены к соединительным дорожкам, встроенным во внутренние слои печатной платы. Для подачи питания и обеспечения передачи данных в микроконтроллер, расположенный в блоке обработки данных и связи (фиг. 1C), используется 4-контактный соединитель (провод). Для охвата сорока восьми чувствительных электродов использовали четыре коммутационных платы MPR121, каждая из которых подключается к двенадцати электродам. Изображение электрической схемы, описывающей соединения и адресацию цепи, представлено на фиг. 1В. На этом схематическом изображении показано соединение между четырьмя коммутационными платами MPR121 и чувствительными площадками (электродами), обозначенными позициями от 1-48. Адресация плат MPR121 осуществляется путем изменения соединения контакта ADD, имеющегося в каждой из коммутационных плат MPR121. Адресный контакт (ADD) в четырех коммутационных платах MPR121 был соединен с GND, 3,3V, SDA, SCL. Таким образом, четыре установленные контроллера MPR121 имеют следующие уникальные адреса I2C: 0×5А, 0×5B, 0×5C и 0×5D.

Компоненты блока обработки данных и связи, показанного на фиг. 1C, описаны следующим образом. Сначала входное питание, находящееся в диапазоне от 6-26 В постоянного тока, преобразовывается в 5 В постоянного посредством линейного регулятора напряжения с низким падением напряжения (LM2940), а также двух конденсаторов для сглаживания сигнала (0,47 мкФ и 22 мкФ). Обработка осуществляется с использованием макетной платы «Arduino Nano», содержащей микроконтроллер ATmega328. Этот модуль был выбран в связи с его невысокой стоимостью, низким энергопотреблением и простотой программирования. Беспроводная связь осуществляется при помощи радиочастотного модуля «ТВ394» с антенной IPEX. Радиочастотный модуль беспроводной связи подключен к плате Arduino Nano посредством контактов последовательного соединения (RX, ТХ) и получает питание от выхода регулятора напряжения (5 В) через транзистор (2N3904), действующий в качестве переключателя. Модуль GPS (SKM53) подключен к цифровым контактам ввода-вывода Arduino (D3, D2), при этом библиотека Software Serial используется для воспроизведения функциональности последовательного соединения на этих контактах. Кроме того, модуль GPS получает питание от выхода регулятора напряжения (5 В) через транзистор (2N3904), действующий в качестве переключателя. Резисторы (1 кОм) используются для ограничения тока между цифровыми контактами Arduino и соединителем базы транзистора. Четырехпроводной соединитель был добавлен для присоединения контактов питания и обмена данными к чувствительному блоку, показанному на фиг. 1А. 6,35 мм охватывающий разъем питания был добавлен для соединения с блоком питания (аккумуляторной батарей 9 В постоянного тока).

Обнаружение границ

В соответствии с одним вариантом осуществления датчик не ограничивается только обнаружением уровня границы между слоями жидкостей; при этом датчик может обнаруживать границы между различными средами с различными диэлектрическими постоянными, независимо от их агрегатного состояния (газообразного/жидкого). В случае практического применения, связанного с измерением толщины разлитых нефтепродуктов, датчик обнаруживает границу между воздухом (газом) и нефтепродуктом (жидкостью), а также границу между нефтепродуктом (жидкостью) и водой (жидкостью). Поскольку электроды подвергаются воздействию жидкой смеси, электроды, расположенные в области воды, будут замкнуты накоротко из-за высокой электропроводности воды. В отличие от множества других емкостных датчиков, описанных в литературе, замыкание накоротко электродов в случае предлагаемого датчика не является проблемой, так как абсолютные значения емкости не требуются для расчета толщины. Замкнутые накоротко электроды из-за контакта с водой обнаруживаются датчиком, так как им присущи очень низкие значения напряжения, а также большие относительные отличия от базовых калибровочных значений, полученных в воздухе. Следовательно, эти электроды классифицируются в качестве расположенных в воде электродов и удаляются из чувствительной матрицы. После того как вышеупомянутые электроды, классифицированные как расположенные в воде, удалили из матрицы измерений, алгоритм переходит к идентификации остальных электродов, окруженных воздухом и нефтепродуктом, а также обнаружению граничного электрода между двумя средами на основе относительных отличий между ними. В этом случае, поскольку нефтепродукты являются непроводящими жидкостями, электроды не замкнуты накоротко, и измеряется фактическая емкость каждого электрода. Поскольку алгоритм основан на относительных различиях между электродами для нахождения границ, фактическая точность значений емкости не является обязательным требованием.

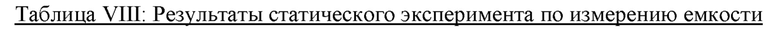

Эффективность этой методики обнаружения границ и расчета толщины нефтепродукта была подтверждена в ходе нескольких экспериментов. Согласно одному эксперименту датчик был помещен в жидкую смесь, содержащую легкий смазочный нефтепродукт (с вязкостной характеристикой 10W) и воду, при температуре 23°С и относительной влажности 60%. Фактическая толщина нефтепродукта составляла примерно 16 мм, при этом различное количество электродов было окружено воздухом, нефтепродуктом и водой. Для расчета толщины нефтепродукта границы воздух/нефтепродукт и вода/нефтепродукт определялись с использованием относительных отношений. Как показано в Таблице I, представленной на фиг. 2Е, было рассчитано относительное отличие (RD) для каждого электрода. Отношения были получены путем деления значения следующего электрода на значение текущего электрода V(k+1)/V(k), где k представляет собой индекс текущего электрода. Графики, показанные на фиг. 2F и фиг. 2G, демонстрируют относительное отличие от калибровки, а также значения отношений для каждого электрода.

Алгоритм был использован для обнаружения двух границ. После расчета отношений алгоритм переходит к нахождению индексов электродов, имеющих максимальные отношения. В этом случае две границы были обнаружены в Е4 и Е11. Количество электродов между границами подсчитывается и используется для оценки толщины нефтепродукта (ТН) по следующей формуле: TH=NxW+(N-1)x(G), где N представляет собой количество электродов, охватываемых нефтепродуктом, рассчитываемое как N=11-4=7, W представляет собой ширину электрода, равную 2 мм, и G=0,5 мм представляет собой ширину зазора, разделяющего электроды. Толщина нефтепродукта рассчитывается как (14)+(3)=17 мм.

Согласно одному варианту осуществления устройство измерения толщины плавающей жидкости содержит емкостный датчик 100, включающий в себя по меньшей мере 48 токопроводящих полос 110, каждая из которых характеризуется высотой 2 мм и которые разнесены друг от друга в вертикальном направлении на расстояние V1, равное 1 мм, как показано на фиг. 1А. Конкретные диапазоны высоты и вертикального разделения должны соответствовать предполагаемому практическому применению и составлять от приблизительно 1 мм до приблизительно 10 мм; альтернативно, от приблизительно 0,1 мм до приблизительно 3 мм. Токопроводящие полосы распределены таким образом, чтобы образовывать по меньшей мере один столбец, имеющий сорок восемь полос. Измерительная цепь реализована на отдельной печатной плате (РСВ), содержащей микроконтроллер и модули связи (GPS, беспроводной связи) 200, включая модуль беспроводной связи, контакты питания и связи для соединения с чувствительным блоком, а также регулятор входного напряжения, как показано на фиг. 1C.

Методика измерения основана на измерении относительных изменений емкости между полосами для того, чтобы динамически и в режиме реального времени идентифицировать толщину плавающей жидкости.

Концепция геометрического емкостного измерения (матрицы)

Исходя из принципа емкостного измерения, который описан выше, предлагаемый емкостный датчик состоит из набора токопроводящих пластин (электродов), образующих матрицу конденсаторов, реализованную на прямоугольной плоскости печатной платы. Изменение емкости на каждом электроде, вызванное изменением диэлектрической постоянной окружающего материала, независимо измеряется, чтобы обнаружить тип материала (воздух/нефтепродукт/вода), в котором находится этот электрод. Электрическое поле, образованное электродами, проходит над плоскостью измерения и, следовательно, позволяет обнаружить изменения диэлектрической постоянной жидкости, окружающей датчик. Протяженность электрического поля зависит от параметров заряда (тока и времени) в дополнение к ширине электродов и величине зазора между ними. На фиг. 2А представлено поперечное сечение конструкции емкостного датчика. Поскольку нефтепродукт легче воды, он поднимается к поверхности воды и плавает над ней, образуя тонкую нефтяную пленку. Из-за волн в морской воде и перемещения платформы, на которой расположен датчик, высота исследуемой жидкости может варьировать вверх и вниз в пределах пластин датчика, в результате чего изменяется среда, окружающая электроды (воздух/нефтепродукт/вода) и, таким образом, изменяется емкость, измеряемая на каждом электроде. Основное преимущество вертикальных емкостных чувствительных матриц заключается в том, что нет необходимости проводить калибровку для различных типов нефтепродуктов (нефти)/воды на месте проведения измерений, так как в основе функционирования датчика лежит отличие в емкости между электродами, а не абсолютные значения емкости.

Благодаря использованию конструкции в виде вертикальной матрицы емкостных датчиков, предлагаемый датчик может различать границу вода/нефтепродукт и границу нефтепродукт/воздух. Толщина нефтепродукта может быть установлена независимо от участка датчика, в котором произошел контакт с нефтепродуктом. Другими словами, в отличие от нескольких реализованных емкостных датчиков уровня жидкости, известных из уровня техники, в которых используется поплавок для поддержания фиксированного положения датчика над поверхностью жидкости, предлагаемый датчик не требует каких-либо предположений по его положению относительно поверхности жидкости. Если датчик может установить две границы между различными средами, толщина может быть по-прежнему рассчитана (в пределах разрешающей способности датчика). Практическое применение этого датчика не требует каких-либо особых требований к компоновке, кроме водонепроницаемости коробки, в которой размещены электроника и аккумуляторная батарея.

Согласно одному варианту осуществления устройство измерения толщины осуществляет измерение толщины нефтепродукта во время операций по сбору нефтепродукта в открытом океане. Применяя предлагаемое устройство измерения толщины, бригада по очистке загрязнений может в режиме реального времени оценить толщину нефтепродукта в области, которую они очищают, и, соответственно, решить, следует ли им продолжить или прервать операцию очистки в этой области.

Согласно другому варианту осуществления устройство измерения толщины измеряет любую среду, лежащую между двумя другими средами, имеющими отличающиеся значения плотности, если измеряемая среда отличается от них по диэлектрическим свойствам. Практическое применение устройства измерения толщины можно даже расширить до измерения любых слоистых сред, например, толщины влажного слоя почвы. Например, в случае практического применения для измерения влажности почвы, на диэлектрическую постоянную разных типов почвы (минеральная почва: 4, органическое вещество: 4, воздух: 1) оказывает влияние содержание воды, которая имеет значительно более высокую диэлектрическую постоянную (вода: 80).

В попытке устранить ограничения, присущие предшествующему уровню техники, датчик устройства измерения толщины может быть использован во время операции по сбору нефтепродукта, когда датчик протягивают через толщу воды с одновременным измерением толщины нефтепродукта на ее поверхности. Устройство измерения толщины является новым в том смысле, что оно осуществляет оценку толщины нефтепродукта посредством использования матрицы емкостных полос, полагаясь на «относительные», а не абсолютные показания, в результате чего показания датчика становятся нечувствительными к производственным дефектам. Кроме того, датчик устройства измерения толщины может работать в динамических средах, в присутствии волн, с различными типами нефтепродуктов (нефти), в соленой/пресной воде, в различных условиях окружающей среды (освещение, температура, влажность и т.п.). Устройство измерения толщины минимизирует эффекты загрязнения благодаря тонкой ножевидной конструкции. Параметры для различных материалов, имеющих различные диэлектрические постоянные, варьируют в зависимости от таких условий, как частота возбуждения и температура. Согласно одному варианту осуществления диэлектрическая постоянная воды находится в диапазоне от примерно 88 до 55 при изменении температуры от 0 до 100°С. Предполагается, что диэлектрическая постоянная воды равняется примерно 80 при комнатной температуре (20°С). Для других распространенных материалов значения диэлектрической постоянной следующие: вакуум - 1, газы - в основном примерно 1,00 при давлении в одну атмосферу, гексан - 1,8865 при температуре 20°С, бензол - 2,285 при температуре 20°С и смазочные нефтепродукты - 2,1-2,8 при комнатной температуре в зависимости от их вязкости. Отработанные смазочные нефтепродукты могут иметь и более высокие значения диэлектрической постоянной по сравнению с неиспользованными смазочными нефтепродуктами.

В настоящем документе представлен алгоритм измерения толщины нефтепродуктов (нефти) в динамических условиях волнения. Был разработан алгоритм и получено большое количество тестовых данных. Кроме того, были созданы и протестированы несколько прототипов плат и компоновок.

Улучшенная конструкция датчика со штырями

В целях уменьшения влияния загрязнения на датчик, а также увеличения чувствительности датчика согласно одному варианту осуществления множество горизонтальных штырей 120 функционально присоединили к полосам чувствительной матрицы, как показано на фиг. 1D. Кроме того, чувствительные электроды 110 были добавлены с двух сторон датчика, и соединительные дорожки 130 были встроены в конструкцию четырехслойной печатной платы. Добавленные штыри 120 способны проникать через слой густого нефтепродукта (нефти), покрывающий полосы датчика. При погружении датчика в исследуемую жидкость, содержащую слои нефтепродукта и воды, штыри, расположенные в контактирующей с водой секции датчика, будут замкнуты накоротко из-за электропроводности воды. Верхние штыри, расположенные в контактирующей с нефтепродуктом секции, полностью погружены в нефтепродукт, и, следовательно, измеренные значения емкости связаны с диэлектрической постоянной нефтепродукта, которая отличается от диэлектрической постоянной воды и воздуха. Основываясь на этой улучшенной конструкции, фактический способ измерения, используемый датчиком, может быть представлен как сочетание методик емкостного измерения и измерения проводимости, поскольку замыкание накоротко происходит в контактирующем с водой участке датчика, а емкостное измерение происходит в контактирующих с воздухом и нефтепродуктом секциях датчика из-за их изоляционных свойств. На фиг. 1D показана конструкция улучшенного датчика, в частности, ее следующие элементы: (а): чувствительные электроды 110 (b): соединительные дорожки 130 (с): препятствующие загрязнению штыри 120 (d): печатная плата. Реализованный прототип датчика со штырями показан на фиг. 2С. Готовый чувствительный блок, включающий в себя водонепроницаемый корпус, показан на фиг. 2C-2D.

Реализация датчика

Реализованный прототип емкостного датчика состоит из чувствительного блока (матрицы электродов) и блока обработки данных (микроконтроллера). Чувствительный блок, показанный на фиг. 1А, содержит набор токопроводящих электродов, установленных на двухсторонней четырехслойной печатной плате, и четыре модуля емкостных сенсорных контроллеров «MPR121». Высота каждого электрода составляет 2 мм, и вертикальный зазор между двумя соседними электродами составляет 1 мм. Электроды размещаются на печатной плате последовательно сверху вниз, чтобы покрыть весь целевой диапазон измерения (10 см). Емкостные сенсорные контроллеры функционируют путем зарядки и разрядки каждого чувствительного электрода постоянным током в течение определенного промежутка времени. Во время возбуждения и измерения показателей каждого электрода все остальные электроды соединяются с заземлением. В конце каждого цикла зарядки и разрядки измеренное напряжение преобразуется в цифровое значение, при этом к результату применяется несколько уровней цифровой фильтрации для повышения помехоустойчивости в различных условиях окружающей среды. Микроконтроллер (Arduino Nano), расположенный в блоке обработки данных, показанном на фиг. 1C, получает цифровые значения напряжения, применяет алгоритм оценки толщины для вычисления и выдачи значения фактической толщины нефтепродукта. Наконец, результаты измерения толщины передаются в базовую станцию по беспроводной сети.

Гидродинамическая конструкция

Для обеспечения точного измерения, когда датчик протягивают через толщу воды, датчик сконструирован очень плоским (ножеподобная конструкция), поэтому он обладает минимальными сопротивлением скольжению и аэродинамическим сопротивлением. Согласно одному варианту осуществления ширина тела измерительного картриджа составляет приблизительно 1,0-2,0 мм; альтернативно, приблизительно 1,2-1,8 мм; альтернативно, приблизительно 1,4-1,6 мм. Благодаря этому датчик «прорезает» воду и нефтепродукт при движении по прямой или при повороте. Поскольку чувствительная матрица установлена на тонкой печатной плате с острыми краями, вода легко отступает от тела датчика при его протягивании, что уменьшает накопление нефтепродукта на чувствительных полосах. Кроме того, горизонтальные штыри, добавленные к чувствительным электродам, играют важную роль в увеличении степени очистки чувствительной матрицы.

В настоящем документе представлен алгоритм измерения толщины нефтепродуктов (нефти) в динамических условиях волнения.

Хотя система и способ согласно настоящему изобретению описываются главным образом применительно к разливам нефтепродуктов (нефти) в море, следует понимать, что они могут быть адаптированы для применения, связанного со сбором нефтепродукта (нефти) в условиях соленой и пресной воды, на морских платформах, на заправочных площадках, на нефтяных вышках, в гаванях и на перерабатывающих заводах и в их окрестностях, а также для защиты прибрежной окружающей среды от естественных и/или техногенных выбросов нефти и других нефтехимических продуктов. Дополнительно, хотя система и способ согласно настоящему изобретению описаны главным образом применительно к сбору нефтепродуктов (нефти) из воды, следует понимать, что они могут быть адаптированы для отделения любого материала с низкой плотностью от материала с более высокой плотностью, например, при специальной химической обработке, жиротоплении на заводах по переработке мяса, сборе эфирных масел с растений, отделении частиц руды в горнодобывающей промышленности, а также в различных других практических применениях и промышленных процессах, когда существует разница в плотности между первым и вторым материалами. Различные диэлектрические показатели также необходимы для измерения. Следовательно, для измерений необходимы различные значения плотности и различные диэлектрические показатели.

Алгоритм измерения

Алгоритм измерения направлен на определение индексов электродов, расположенных на границах между материалами с разными диэлектрическими постоянными. В соответствии с одним вариантом осуществления и исходя из геометрических свойств датчика электроды, расположенные на границе вода/нефтепродукт и границе воздух/нефтепродукт, обнаруживаются и используются для расчета толщины нефтепродукта как в статических, так и в динамических условиях. Алгоритм характеризуется низкой зависимостью от непосредственных численных значений измерений напряжения и может работать на устройстве с ограниченным количеством вычислительных ресурсов. Система начинает функционировать путем последовательного измерения значений напряжения на всех электродах с использованием емкостных сенсорных контроллеров и мультиплексоров. Микроконтроллер считывает цифровые значения напряжения, полученные с каждого электрода, и применяет несколько уровней цифровой фильтрации для повышения стабильности измерений.

В целях нормализации полученных значений напряжения для каждого электрода рассчитываются относительные процентные изменения по отношению к базовым калибровочным значениям. Калибровочные значения получают, когда датчик является полностью сухим и находится на открытом воздухе в течение определенного промежутка времени. Рассчитанные относительные процентные изменения используются алгоритмом для определения состояния (воздух/нефтепродукт/вода) каждого электрода. Поскольку каждое отношение присвоено индексу его электрода, а также известны геометрические размеры датчика (расстояние между электродами), выполняется расчет фактической толщины нефтепродукта.

Для обработки динамических случаев, когда датчик поднимается или опускается (из-за подъема или опускания судна или из-за волн), используется двухстадийный алгоритм. Первой стадией является обнаружение направления движения датчика: направление движения датчика можно установить путем использования среднего значения всех измерений напряжения в каждом цикле измерения. Для того чтобы уменьшить эффект загрязнения, алгоритм измерения «Наивысшая точка» применяется при достижении датчиком своей наивысшей точки движения в течение определенного интервала времени. Другой подход к уменьшению эффекта загрязнения, именуемый алгоритмом «Скорректированная самая низкая точка», заключается в обнаружении самой низкой точки движения датчика и применении способа коррекции для удаления определенного количества загрязненных электродов из обнаруженных контактирующих с нефтепродуктом электродов. Используя временную интерполяцию, механизм коррекции функционирует посредством нахождения количества загрязненных электродов и вычитания его из занимаемого нефтепродуктом (нефтью) интервала перед вычислением фактической толщины. По сути, механизм коррекции (алгоритм «Скорректированная самая низкая точка») предпочтительнее в случае типов высоковязких нефтепродуктов (нефти), где загрязнение является серьезной проблемой. При работе с типами легких нефтепродуктов (нефти) или при неподвижном датчике (статический случай) эффект загрязнения является минимальным, поэтому не требуется стадия коррекции, и не используется алгоритм «Наивысшая точка». Протекание всего алгоритма проиллюстрировано блок-схемой, представленной на фиг. 2Н.

В случае типов легких нефтепродуктов (например, дизельного топлива) применяется алгоритм «Наивысшая точка»; подход заключается в измерении толщины с использованием набора значений, полученных при достижении датчиком своих наивысших точек (вершин), в сохраненной матрице. Это делается потому, что загрязненные легким нефтепродуктом полосы, которые перемещаются из нефтепродукта в воздух, будут очищаться относительно быстро, при этом количество полос, которые загрязнены с нижней стороны, минимально (если таковые вообще имеются), поскольку в наивысшей точке большая часть загрязненных полос вернулась обратно в нефтепродукт. Этот алгоритм используется также в статических случаях, поскольку самые высокие точки будут регулярными точками в матрице.

Второй подход больше подходит для работы с типами тяжелых нефтепродуктов (например, Hydrocal, Calsol), когда больше ощущается негативное воздействие загрязнения. Этот подход именуется алгоритмом «Скорректированная самая низкая точка». Он функционирует путем обнаружения измерений, выполненных при достижении датчиком самых низких точек, в сохраненной матрице (минимумы) и применения к ним способа коррекции для удаления определенного количества загрязненных электродов. Используя временную интерполяцию, механизм коррекции функционирует посредством нахождения количества загрязненных электродов и вычитания его из обнаруженного занимаемого нефтепродуктом (нефтью) интервала перед вычислением фактической толщины. Причина использования этого подхода заключается в том, что в случае густых нефтепродуктов, когда датчик находится вверху, загрязненные полосы в воздухе будут долго очищаться. Следовательно, лучше рассматривать датчик, когда он наиболее погружен в воду, так как наиболее загрязненные полосы будут находиться снизу в воде. В этом случае алгоритм будет завышать оценку толщины нефтепродукта (нефти) из-за загрязнения, при этом будет необходимо проведение стадии коррекции, на которой загрязненные полосы обнаруживаются и удаляются из данных для подсчета толщины.

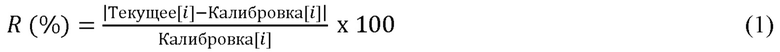

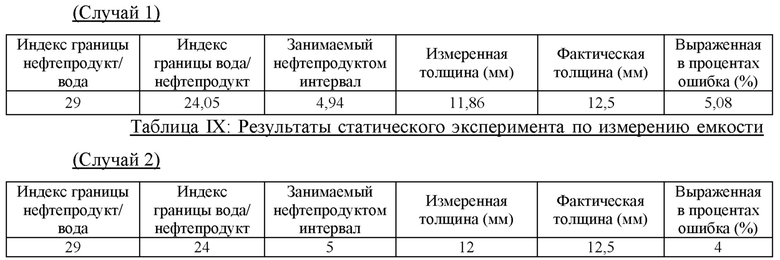

Подробное описание алгоритма: Калибровка

Калибровочные значения напряжения получают, когда датчик является полностью сухим и находится на открытом воздухе в течение предварительно заданного промежутка времени. Для каждого электрода среднее значение всех измеренных значений напряжения сохраняется в одномерной матрице. Во время работы относительная разность напряжений (R) каждого электрода с индексом «i» рассчитывается с использованием следующего уравнения (I):

Проверка достоверности

В каждом цикле измерения к полученным значениям применяется проверка достоверности, чтобы проверить, находится ли датчик в допустимом положении измерения. Положение измерения считается допустимым, когда последний электрод в матрице датчиков погружается в воду. Относительное изменение последнего электрода рассчитывается и сравнивается с пороговым значением (50%), чтобы определить, находится ли электрод в воде. Если рассчитанное относительное изменение превышает 50%, показатель считается допустимым. В противном случае измерение считается недопустимым и не сохраняется в матрице измерений. Кроме того, в базовую станцию отправляется текстовое сообщение (Недопустимое значение), информирующее пользователя о состоянии датчика. Это позволяет обнаружить сценарий, когда датчик находится вне воды.

Обнаружение границы (способ «Обнаружение Границы»)

Для обнаружения границы между двумя различными средами в алгоритме используется способ голосования, именуемый «Обнаружение границы» и описанный следующим образом:

Обнаружение границы (Вектора Относительных Отличий) путем создания одномерной матрицы (Голоса) размера N, где Голоса = нули (1, N) (инициализировано посредством нулей, одна строка, N столбцов). Затем подсчитать голоса каждого электрода, начиная с индекс = 2, при этом (индекс < N), Голоса (индекс) = (среднее (Относительные Отличия (индекс + 1: N)) - среднее (Относительные Отличия (1: индекс))) - (Относительные Отличия (индекс)/2). Затем получить индекс границы с максимальным значением голосов, где Мах_Значение = МАХ(Голоса), и Граница = получить индекс (Мах_Значения) (получаем индекс электрода с максимальным значением голосов). После этого возвратить индекс границы, где «N» является общим количеством электродов, «индекс» является индексом электрода.

Для измерения толщины нефтепродукта способ обнаружения границы применяется два раза итерационно. После обнаружения границы воды удаляют все электроды, находящиеся ниже границы (с большим индексом), и способ применяется к оставшимся электродам для определения границы нефтепродукт/воздух.

Алгоритм «Наивысшая точка» начинается путем инициализации обнуления счетчика, с=0, при этом (с<50). Затем, осуществляя измерение для получения Относительного Изменения, выполняют проверку достоверности и, если результат положительный (измерение допустимо), выполняют добавление в матрицу измерений. Матрица Измерений (с) = измерение; где счетчик приращения - с = с+1. Алгоритм завершается, если и когда матрица измерений заполняется, при этом Временной Вектор = нули (48). Затем получают минимальное относительное отличие для каждого столбца (электрода) для (k=l, k<48, k++). Временной Вектор (k) = MIN (Матрица Измерений (K)); и в конце расчет толщины. Получают Толщину (Временной Вектор) на основе способа «Обнаружение границы», который описан выше (обнаружение границы нефтепродукт/вода, удаление границы нефтепродукт/вода и всех электродов ниже ее (с большим индексом) из Временного Вектора, обнаружение границы воздух/нефтепродукт и вычисление толщины нефтепродукта с использованием количества электродов, расположенных между двумя границами).

Алгоритм «Скорректированная самая низкая точка» начинается путем инициализации обнуления счетчика, с = 0, при этом (с<50). Затем выполняется измерение и получение Относительного Отличия для каждого электрода. Затем выполняется проверка Достоверности и, если измерение допустимо, то выполняется добавление в матрицу измерений. Матрица Измерений (с)=измерение; при этом счетчик приращения - с = с+1. Он завершается, если и когда Матрица Измерений заполняется, при этом Временной Вектор Максимумов = нули (48), Временной Вектор Минимумов = нули (48), и Временной Вектор Амплитуды = нули (48). Затем получаются максимумы, минимумы и амплитуды. Для (k=l, k<48, k++) Временной Вектор Максимумов (k) = МАХ (Матрица Измерений (k)); Временной Вектор Минимумов (k) = MIN (Матрица Измерений (k)); и Временной Вектор Амплитуды = Временной Вектор Максимумов (k) - Временной Вектор Минимумов (k). Для того чтобы обнаружить контактирующие с нефтепродуктом электроды, обнаруживают границу воды, где Граница Воды = Обнаруженная Граница Воды (Временной Вектор Максимумов), затем рассчитывают относительное изменение движение датчика при помощи формулы: Относительное Изменение = ((среднее (Временной Вектор Максимумов) - среднее (Временной Вектор Минимумов))/ среднее (Временной Вектор Максимумов)) (100). Затем, если относительное изменение >3%, считается, что датчик перемещен и применяется стадия коррекции к границе воды путем уменьшения индекса границы воды, при этом (Временной Вектор Амплитуды (Граница воды) > среднее (Временной Вектор Амплитуды (0: индекс Границы воды; среднее амплитуд перед индексом границы воды)). Если относительное изменение < 3%, то датчик считается статичным, и граница воды не корректируется. Затем скорректированную границу воды и все расположенные ниже ее электроды (с большими индексом) удаляют из Временного Вектора Максимумов. Граница Нефтепродукта = Обнаруженная Граница Нефтепродукта (Временной Вектор Максимумов); и Занимаемый Нефтепродуктом Интервал = Граница Воды - Граница Нефтепродукта. Затем вычисляется толщина путем получения Толщины (Занимаемый Нефтепродуктом Интервал), где толщина = (Занимаемый Нефтепродуктом Интервал) (2) + (Занимаемый Нефтепродуктом Интервал-1)(1). После чего возвращается значение толщины.

Отслеживание движения в условиях динамической жидкости

Как описано ранее, целью алгоритма является определение наилучшего набора измерений для применения анализа. Процесс обнаружения движения идентифицирует динамическое состояние датчика (фиксированный/движущийся) и направление движения (вверх/вниз). Когда датчик движется вниз, большая часть относительных отличий будет увеличиваться, поскольку больше электродов будет погружено в исследуемую жидкость. Электроды, перемещающиеся из нефтепродукта в воду, и электроды, перемещающиеся из воздуха в нефтепродукт, будут иметь большие относительные отличия от базовых калибровочных значений, взятых в воздухе. Напротив, когда датчик движется вверх, относительные отличия будут уменьшаться. Среднее относительное отличие всех электродов вычисляют в каждом цикле измерения и используют в качестве индикатора движения датчика. В статическом случае, поскольку движения не происходит, среднее значение должно изменяться по времени в пределах интервала случайных ошибок. В динамических случаях среднее значение будет увеличиваться или уменьшаться в зависимости от направления движения датчика или волн. Если датчик зафиксирован на месте, среднее значение используется для отслеживания движения жидкости, попадающей на датчик. Для демонстрации этой способности относительные отличия всех электродов в каждом цикле измерения сохраняются в двухмерной матрице и преобразуются в полутоновое изображение, показанное на фиг. 17С, 17В и 17А, где ось у соответствует индексу электрода, а ось х соответствует времени. Явное изменение интенсивности цвета на изображении наблюдается в результате вертикального движения датчика на волнах. Более яркие интенсивности отражают увеличение относительного отличия из-за контакта с водой. По этому графику можно определить амплитуду и частоту волн, так как известны время выборки и геометрические свойства датчика.

Для обнаружения набора измерений, выполненных в наивысшей точке движения датчика, выбирается минимальное относительное отличие, представленное каждым электродом в течение определенного интервала времени. Напротив, для обнаружения измерений, выполненных в самой низкой точке, выбираются максимальные относительные отличия.

Концепция схемы дискретных измерений датчика основана на геометрических свойствах классифицированных электродов для расчета толщины нефтепродукта, что делает ее более надежной по сравнению с традиционными методиками непрерывного емкостного измерения в таких же условиях.

Еще одно преимущество концепции дискретных измерений по сравнению с методиками непрерывного емкостного измерения заключается в том, что калибровка по различным типам нефтепродуктов (нефти)/воды не требуется, поскольку фактические значения емкости не используются в расчетах уровня жидкости. Благодаря этому датчик может работать с различными типами жидкостей (тяжелые и легкие нефтепродукты (нефть)/пресная и соленая вода) без необходимости повторной калибровки. Важность этого момента заключается в том, что датчик может работать в ситуациях, когда несколько типов жидкостей могут смешиваться вместе во время выполнения операции, например, в практических применениях, связанных с разливами нефти и нефтепродуктов. В отличие от этого, методики непрерывного емкостного измерения и другие методики измерения, требующие калибровки по различным типам жидкостей, могут считаться ненадежными для таких практических применений (смесь неизвестных типов масел).

Разница в форме также важна, потому что датчик сконструирован таким образом, чтобы быть похожим на нож, режущий воду, когда его протягивают или раскачивают. Использование датчика для осуществления измерений согласно методикам непрерывного емкостного измерения, в которых используется поплавок для поддержания фиксированного положения датчика на поверхности жидкости, будет вызывать скопление нефтепродуктов (нефти), при этом датчик не будет должным образом работать при наличии вертикального перемещения.

Однако схема крепления предлагаемого датчика не требует использования поплавка для поддержания датчика в конкретном местоположении (фиг. 2I). Для того чтобы справиться с динамическими условиями, датчик использует относительные отличия для обнаружения границы воздух/жидкость и удаляет классифицированные в качестве контактирующих с воздухом электроды из матрицы измерений. На основе схемы дискретных измерений контактирующий с воздухом участок динамически обнаруживается и удаляется, несмотря на различные волны и условия протягивания. Важно отметить, что датчик может быть прикреплен в области своего центра к любому установочному механизму, так что электроды датчика, начиная от контактирующей с воздухом секции и заканчивая подводной секцией, могут свободно перемещаться в вертикальном направлении через исследуемую жидкость.

Методика измерения емкости, используемая в предлагаемом датчике, основана на современных емкостных сенсорных контроллерах. Недорогие и маломощные емкостные сенсорные контроллеры с множеством входов, используемые в системе, последовательно измеряют емкость каждого электрода и преобразуют соответствующее напряжение в цифровое значение перед отправкой его в микроконтроллер. Емкостные контроллеры функционируют путем зарядки и разрядки каждого чувствительного электрода постоянным током в течение определенного промежутка времени. В конце каждого цикла зарядки и разрядки измеренное напряжение преобразуется в цифровое значение, при этом к результату применяется несколько уровней цифровой фильтрации, что повышает помехоустойчивость в различных условиях окружающей среды. Микроконтроллер получает цифровые значения напряжения и передает их в алгоритм оценки относительной толщины для расчета фактической толщины нефтепродуктов (нефти).

Расчет толщины плавающей текучей среды исходя из размеров датчика основан на принципе дискретных измерений, при этом толщина плавающей текучей среды рассчитывается после определения количества электродов, погруженных в жидкость, и с использованием их геометрических свойств, а не фактических измерений емкости.

Поскольку алгоритм измерения является относительным и основывается на отличиях между текущими значениями всех электродов, а не на калибровочных значениях, изменения температуры, относительной влажности и освещения не влияют на алгоритм измерения.

Датчик предназначен для измерения толщины слоев различных жидкостей на открытой воде (в дополнение к закрытым сосудам) без необходимости использования специальных установочных или плавучих платформ. Как указывалось ранее, датчик может обнаруживать и обрабатывать толщину воздушной среды, что снимает какие-либо специальные требования к установке и плавучести.

В предлагаемом датчике используется принцип дискретных измерений, при этом не требуются эталонные датчики, поскольку фактические значения емкости не используются в алгоритме оценки толщины. При использовании предлагаемого датчика не нужно ничего знать о точной диэлектрической проницаемости жидкостей перед измерением. Важно отметить, что во время разливов нефтепродуктов (нефти) разные типы нефтепродуктов (нефти) могут смешиваться вместе, что ограничивает использование заранее определенных значений диэлектрической проницаемости для расчета фактической толщины нефтепродуктов (нефти). Таким образом, основным преимуществом предлагаемого датчика является то, что не требуется осуществлять предварительную калибровку для различных жидкостей перед началом работы. Предлагаемый датчик может работать с различными типами нефтепродуктов (тяжелые/легкие) и воды (пресная/соленая) только на основе базовых значений, измеренных в воздухе.

В предлагаемом датчике не используется какой-либо электроизоляционный материал. Все электроды подвергаются воздействию исследуемой жидкости. Параметры электродов измеряются последовательно, при этом для определения толщины используется методика дискретных измерений без использования фактического значения емкости (непрерывное измерение).

Предлагаемый датчик адаптируется к волнообразному движению путем обнаружения контактирующей с воздухом части датчика, что позволяет использовать его в динамических условиях и условиях волнения.

Предлагаемый датчик выполнен с возможностью работы в условиях открытой воды, а также в закрытых сосудах, и имеет относительно высокую разрешающую способность (несколько миллиметров). Предлагаемая конструкция датчика может обрабатывать динамические условия и волны, полагаясь на методику дискретных измерений и непрерывно обнаруживая контактирующую с воздухом часть датчика.

Предлагаемый датчик не использует фактическое значение емкости для его преобразования в толщину. Вместо этого он использует методику дискретных измерений, позволяющую различать несколько сред путем обнаружения границ (воздух/нефтепродукт - нефтепродукт/вода) путем использования геометрических свойств датчика без необходимости знания фактической диэлектрической постоянной исследуемой жидкости. При этом важно отметить, что использование фактического измеренного значения емкости для получения толщины будет сильно зависеть от динамических условий из-за явления загрязнения, в частности при работе с высоковязкими жидкостями (например, тяжелой сырой нефтью).

Предлагаемый датчик может работать посредством обнаружения множества границ между несколькими средами, которые относятся к разным типам (газ/жидкость) и имеют разные диэлектрические постоянные. В практическом применении, связанном с определением толщины нефтепродукта, предлагаемый датчик работает посредством обнаружения двух границ; при этом первая граница находится между воздухом и нефтепродуктом (граница воздух/нефтепродукт), а вторая граница находится между нефтепродуктом и водой (граница нефтепродукт/вода). Кроме того, количество границ может быть увеличено для соответствия желаемому практическому применению.

Предлагаемый датчик независимо измеряет емкость каждого электрода и использует относительный алгоритм для обнаружения границ между несколькими средами на основе значений процентного изменения, не полагаясь на какие-либо пороговые значения.

Емкостный датчик: Конструкция датчика

Емкостный датчик состоит из набора токопроводящих пластин (электродов), образующих матрицу конденсаторов, реализованную на плоской печатной плате. Изменение емкости на каждом электроде, вызванное изменением диэлектрической постоянной, измеряется независимо, чтобы обнаружить тип окружающего материала (воздух/нефтепродукт/вода). Электрическое поле, образованное электродами, проходит над плоскостью измерения и, следовательно, позволяет обнаружить изменения диэлектрической постоянной жидкости, окружающей датчик. Емкостный датчик состоит из чувствительного блока и блока обработки данных.

Емкостный чувствительный блок

Чувствительный блок содержит тридцать семь токопроводящих электродов, расположенных на одинаковом расстоянии друг от друга и распределенных сверху вниз на верхнем слое двусторонней печатной платы (фиг. 3А-3С). Согласно одному варианту осуществления электроды имеют следующие размеры: ширина - приблизительно 2 мм, длина - приблизительно 50 мм, вертикальный разделительный зазор - приблизительно 0,5 мм. Нижний слой печатной платы содержит дорожки, соединяющие электроды с соединительным разъемом. 37-контактный D-сверхминиатюрный соединитель [7, 8] для печатной платы был выбран для соединения чувствительного блока с модулями емкостных контроллеров (MPR121) в блоке обработки данных. D-сверхминиатюрные соединители выбираются из-за их компактного размера, а также большого количества контактов. Чувствительный блок покрыт прозрачным электроизоляционным материалом, предоставленными компанией «Nanoprotech» [9], который состоит из следующих ингредиентов: минеральный смазочный материал высокой очистки, антикоррозионные присадки, антиоксидантные парафиновые и нафтеновые углеводороды. Рекомендованная температура использования этого материала составляет от приблизительно -20°С до приблизительно +35°С, и он сохраняет свои свойства в температурном диапазоне от приблизительно -80°С до приблизительно +140°С.

Блок обработки емкостных данных

Блок обработки емкостных данных содержит модули емкостных сенсорных контроллеров MPR121 (фиг. 4) для измерения значений емкости, а также плату микроконтроллера (Arduino Nano) для управления процессом измерения и вычисления толщины нефтепродукта (нефти). MPR121 представляет собой емкостной сенсорный контроллер, используемый в практических применениях, связанных с обнаружением прикосновения и приближения. Он поддерживает двенадцать чувствительных электродов и может быть подсоединен к микроконтроллеру, оборудованному каналом связи I2C. Этот модуль обычно работает с входным напряжением от 1,6 В до 3,3 В при температуре в диапазоне от приблизительно -40°С до приблизительно +85°С. Он характеризуется низким потреблением тока, составляющим приблизительно 29 мкА при частоте выборки приблизительно 16 мс. Адресный контакт (ADD) используется для установки адреса I2C микросхемы. По умолчанию контакт ADD соединен с GND, что устанавливает для адреса I2C значение 0×5А. Микросхема может быть настроена на три других адреса I2C путем присоединения контакта ADD следующим образом: ADD к 3,3V = 0×5 В / ADD к SDA = 0×5С / ADD к SCL = 0×5D [10].

Три модуля MPR121 используются платой контроллера после присвоения уникального адреса I2C каждому модулю. Каждый модуль подключается к плате контроллера Arduino с помощью двух линий питания и двух линий связи I2C (3,3V - 3,3V/SCL - A5/SDA - A4/GNG - GND). Чувствительные контакты соединяются последовательно с электродами на измерительной плате в направлении сверху вниз. Код итеративно сканирует каждый электрод и считывает отфильтрованное значение напряжения, предоставляемое внутренним 10-битным аналого-цифровым преобразователем (АЦП).

MPR121 может измерять значения емкости в диапазоне от приблизительно 10 пФ до приблизительно 2000 пФ с разрешающей способностью приблизительно 0,01 пФ. Напряжение, измеренное микросхемой, обратно пропорционально емкости, на которую влияет количество заряда, накопленного в каждом электроде. Напряжение каждого электрода измеряется путем подачи на него тока постоянной величины в течение фиксированного промежутка времени (см. фиг. 5). Емкость электрода изменяется из-за изменения диэлектрической постоянной исследуемой жидкости, что приводит к изменению измеренного напряжения. Величина тока (I) и время заряда (Т) настраивают для установки количества заряда, прикладываемого к электродам. Пиковое напряжение измеряют после последовательной зарядки каждого электрода. Емкость (С) вычисляется посредством уравнения С=Q/V=IxT/V, где Q представляет собой величину заряду, измеренную в кулонах, а V представляет собой величину напряжения, измеренную в вольтах.

Микросхема содержит набор различных регистров, используемых для настройки рабочих параметров и получения выходных данных с устройства. Основные регистры, используемые в предлагаемой системе, перечислены ниже:

Регистр отфильтрованных данных электрода (0×04-0×1D):

В этом регистре хранятся отфильтрованные выходные данные, соответствующие выходному сигналу второго фильтра в диапазоне от 0 до 1024. Эти данные получают путем измерения значения напряжения на каждом канале и преобразования его из аналогового формы в цифровую форму с помощью внутреннего 10-битного АЦП. Этот регистр обновляется для каждого произведения ESI×SFI и является регистром только для чтения.

Регистр конфигурирования фильтрации/глобального CDC (0×5С)

Первые два бита этого регистра используются для установки количества итераций для первого фильтра (итерации первого фильтра - FFI), при этом могут быть установлены следующие значения: 00 (6 образцов - по умолчанию), 01 (10 образцов), 10 (18 образцов), и 11 (34 образца). Остальные шесть битов используются для конфигурирования величины тока заряда, подаваемого на электроды. Эта секция конфигурирования тока именуется током заряда-разряда (CDC) и может быть установлена в диапазоне значений от 0 до 63 (000000 (отключено), 1 (1 мкА), 010000 (16 мкА) (по умолчанию) и 111111 (63 мкА)).

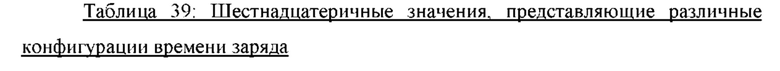

Регистр конфигурирования фильтрации/глобального CDT (0×5D)

Первые три бита этого регистра используются для конфигурирования времени зарядки (время заряда-разряда - CDT), два бита используются для задания количества взятых образцов (выборок) для второго фильтра (итерации второго фильтра - SFI) и три бита используются для настройки времени выборки (интервал выборки электрода - ESI). Значение CDT можно установить равным приблизительно 32 мкс путем установки значения битов, равного 111, а можно отключить путем использования 000. Другие значения могут быть установлены с помощью следующего уравнения: CDT=2^(n-2), где n представляет собой десятичное кодирование трехбитного двоичного значения. Значением по умолчанию для битов CDT является 001, что соответствует 0,5 мкс. Для SFI могут быть установлены следующие значения: 00 (4 образца - по умолчанию), 01 (6 образцов), 10 (10 образцов), и 11 (18 образцов). Для ESI может быть установлены значения от 000 до 111, что соответствует значению периода от 1 мс до 128 мс, путем использования следующего уравнения: период = 2^n мс, где n - десятичное кодирование используемого 3-битного двоичного значения. Регистры 0×5С и 0×5D представляют собой два основных регистра, используемые для настройки конфигурации устройств MPR121. Все глобальные параметры фильтрации и зарядки устанавливаются с использованием этих двух регистров. Примененные настройки будут использоваться всеми электродами, если отключены опция автоконфигурации и функция индивидуальной зарядки/разрядки.

Плата Arduino Nano была выбрана из-за ее низкой стоимости, простой программируемости и возможности связи I2C. На фиг. 6 представлены схема соединений между Arduino и модулями MPR121. Двенадцать входных каналов от каждого модуля MPR121 соединены с электродами чувствительного блока. Основной источник питания (VDD) MPR121, характеризующийся диапазоном рабочего напряжения от приблизительно 1,71 В до приблизительно 3,6 В, присоединен к выходному контакту с напряжением приблизительно 3,3 В регулятора платы Arduino и отделен конденсатором 0,1 мкФ от GND. Модуль GPS (SKM 53) и беспроводной приемопередатчик (2,4 ГГц) подключены к Arduino через аппаратный и программный последовательный интерфейс. Транзисторы (2N3904) управляются микроконтроллером и используются в качестве переключателя для включения/выключения модулей GPS и беспроводной связи. На фиг. 7A-7D представлена аппаратная реализация емкостного датчика.

Примеры

Было проведено несколько экспериментов для оценки выходных данных предлагаемого емкостного датчика в различных условиях и с использованием разных типов нефти и нефтепродуктов (тяжелых/легких). Во время экспериментов датчик был погружен в исследуемую жидкость (нефтепродукт/вода), и измерения напряжения передавались по беспроводной сети на базовую станцию. Программное обеспечение было разработано для автоматического получения и сохранения измеренных значений напряжения.

Типы нефтепродуктов (нефти)

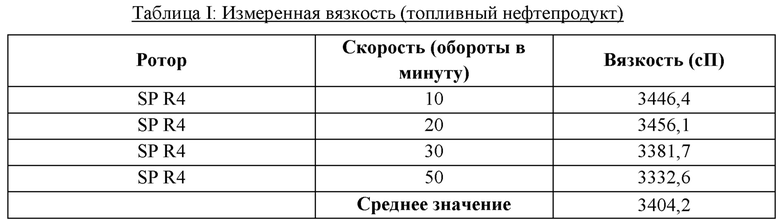

Топливный нефтепродукт (нефть)

Проведены эксперименты для оценки эффективности предложенного емкостного датчика при работе с тяжелым топливным нефтепродуктом. При этом вязкость полученного тяжелого топливного нефтепродукта была измерена с помощью вискозиметра, имеющегося в наших лабораториях, и полученные результаты были в диапазоне от 3300 до 3500 сП. Вязкость топливного нефтепродукта измеряли с использованием следующей процедуры: ротор определенного диаметра погружается в нефтепродукт и вращается с точной скоростью, заданной в оборотах в минуту, при этом измеренное сопротивление дает вязкость среды. Результаты представлены в Таблице I.

Как показано в Таблице I, измеренная вязкость выражается в сантипуазах (сП), что представляет собой абсолютную вязкость нефтепродукта. Кинематическая вязкость выражается в сантистоксах (сСт). Основное различие между двумя единицами измерения заключается в том, что сСт (кинематическая вязкость) представляет собой отношение плотности жидкости к ее абсолютной вязкости в сП. Для того чтобы преобразовать абсолютную вязкость (сП) в кинематическую вязкость (сСт), полученные значения (сП) следует разделить на плотность жидкости. Большинство углеводородов (топливные нефтепродукты (нефть) или смазочные нефтепродукты) имеют плотность от 0,85 до 0,9. Для того чтобы вычислить среднюю кинематическую вязкость этого топливного нефтепродукта, среднее значение измеренной абсолютной вязкости (3400 сП) умножают на плотность нефтепродукта (нефти). Для плотности приблизительно 0,85 кинематическая вязкость составляет приблизительно 4000 сСт. Для плотности приблизительно 0,9 кинематическая вязкость составляет приблизительно 3777 сСт. Кинематическая вязкость доступного топливного нефтепродукта составляет от приблизительно 3777 до приблизительно 4000 сСт, если измерять при комнатной температуре (приблизительно 25°С).

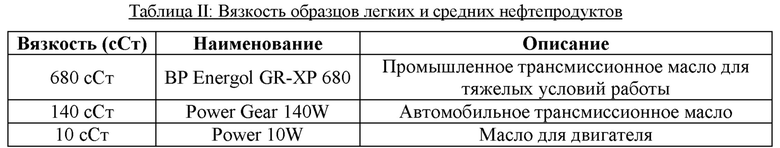

Легкие/средние нефтепродукты (нефть)

Для экспериментов с легкими и средними нефтепродуктами (нефтью) были выбраны три различных типа масел с собственной вязкостной характеристикой, доступные на местном рынке Ливана, при этом каждое из них имеет разную вязкость, как показано в Таблице П.

Предварительные эксперименты

Сначала были проведены эксперименты с предложенным емкостным датчиком для оценки его способности различать воздух, воду и нефтепродукт. Параметры конфигурации модулей MPR121 были установлены следующим образом: ток заряда 16 мкА, время заряда 0,5 мкс и временной период 1 мс.

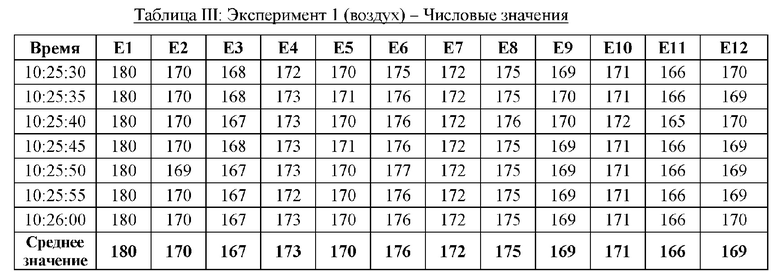

Эксперимент 1 - Датчик в воздухе

В этом эксперименте датчик находился только в воздухе, при этом показатели первых двенадцати электродов измерялись и регистрировались каждые пять секунд. Пример экспериментальных результатов показан в Таблице III, а соответствующий график показан на фиг. 8.

Обратите внимание на то, как результаты демонстрируют разницу между абсолютными значениями напряжениями, измеренными на каждом электроде, который находится в одной и той же среде (воздухе). Эта разница в первую очередь связана с неизбежными несоответствиями при производстве каждого электрода, включая такие аспекты, как длина дорожек, пайка и соединители. Однако, поскольку алгоритм оценки толщины нефтепродуктов основан на относительных, а не на абсолютных измерениях напряжения, разница между измеренными значениями не повлияет на точность результатов. Более важным является стабильность и повторяемость измеренных значений во времени.

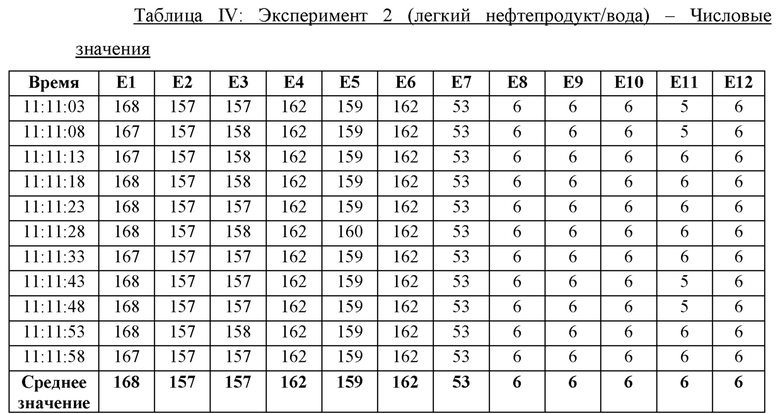

Эксперимент 2 - Нахождение границы нефтепродукт/вода (легкий нефтепродукт)

Целью этого эксперимента является наблюдение за воздействием нефтепродукта на фактическое значение напряжения, измеряемое каждым электродом. Изначально датчик помещали в воду, а затем постепенно в контейнер добавляли легкий нефтепродукт (10 сСт); эта процедура гарантирует отсутствие контакта нефтепродукта с нижними электродами датчика во время погружения. Таким образом, первые шесть электродов сверху датчика были покрыты нефтепродуктом, тогда как остальные электроды были погружены в воду. Значения напряжения первых двенадцати электродов измерялись каждые пять секунд; примеры экспериментальных результатов приведены в таблице IV, а соответствующий график показан на фиг. 9.

Как видно фиг. 9, результаты показывают, что напряжение, измеренное пятью нижними электродами (Е8-Е12), было намного ниже напряжения, измеренного остальными электродами. Этот результат был ожидаемым, поскольку диэлектрическая постоянная воды (80) намного выше диэлектрической постоянной других непроводящих сред (воздух = 1, нефтепродукт = 2,1). Кроме того, напряжение первых пяти электродов (покрытых нефтепродуктом) было ниже, чем напряжение, считываемое теми же электродами, находящимися в воздушной среде (Эксперимент 1). Напряжение, измеренное седьмым электродом (Е7), было частично уменьшено из-за того, что он расположен на границе нефтепродукта и воды и, соответственно, частично погружен в нефтепродукт. Эти результаты подтвердили эффективность предлагаемого подхода к оценке толщины нефтепродукта.

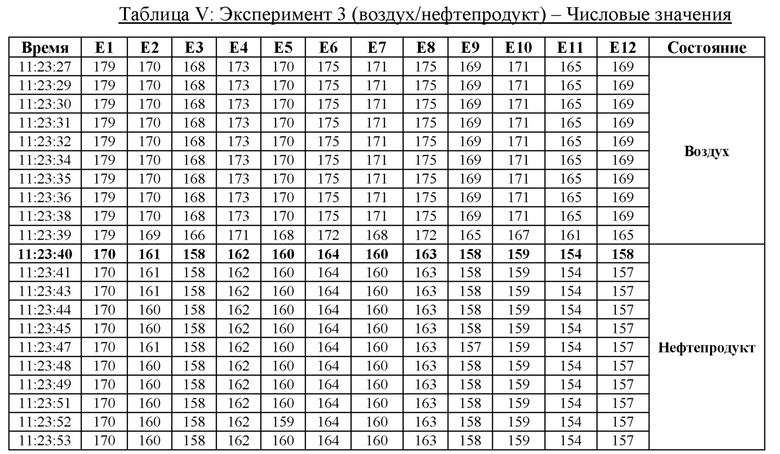

Эксперимент 3 - Нахождение границы нефтепродукт/воздух (легкий нефтепродукт)

Целью эксперимента 3 является отслеживание отличия между значениями напряжения, измеряемыми электродами датчика при движении датчика между воздушной средой и средой нефтепродукта. Значения напряжения, измеряемые первыми двенадцатью электродами датчика, были зарегистрированы при вертикальном движении датчика между двумя средами. Измерение регистрировалось каждую секунду. Пример экспериментальных результатов показан в Таблице V, а соответствующий график показан на фиг. 10.

Эксперимент показывает мгновенное изменение измеренных значении напряжения при перемещении между средой нефтепродукта и воздушной средой. Следует обратить внимание на то, что, хотя отличие небольшое, измеренное напряжение в воздухе всегда выше, чем в нефтепродукте.

Решение проблемы загрязнения нефтепродуктом

Нанесение покрытия на емкостный датчик

Использование супергидрофобного покрытия на емкостном датчике действует одновременно в качестве защиты медных полос и отталкивающего вещества для любых остатков нефтепродукта на поверхности датчика. Продукт Ultra-Ever-Dry [13], предлагаемый компанией Ultratech [14], был протестирован.

Эксперименты с топливным нефтепродуктом

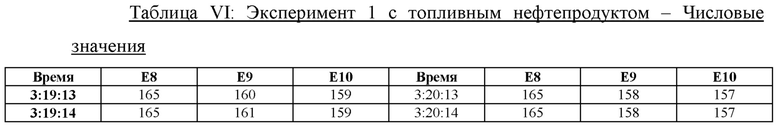

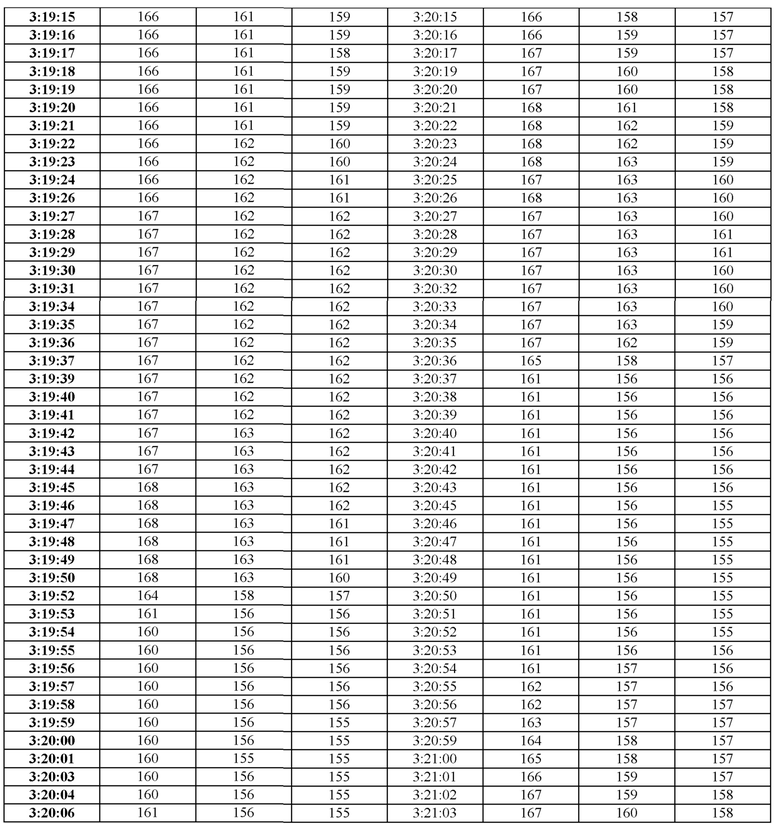

Эксперимент 1 - Нахождение границы нефтепродукт/вода

В этом эксперименте датчик был погружен в топливный нефтепродукт и воду, при этом показатели трех электродов измерялись и регистрировались каждую секунду. Цель этого эксперимента заключается в мониторинге показаний напряжения датчика при перемещении электродов датчика между топливным нефтепродуктом и водой. Результаты одного из экспериментов показаны в Таблице VI, а соответствующий график показан на фиг. 11. (Температура: 23°С, Относительная влажность: 60%).

Результаты показывают отличие между значениями абсолютного напряжения, измеренными каждым электродом при движении между топливным нефтепродуктом и водой. Высокие значения, показанные на фиг. 11, соответствуют значениям, измеренным при нахождении электродов в топливном нефтепродукте, а низкие значения соответствуют значениям, измеренным в воде. Хотя электроды датчика полностью покрыты тонким слоем нефтепродукта после первого погружения в топливный нефтепродукт (из-за его высокой вязкости), значения напряжения, измеренные электродами при погружении в нефтепродукт, отличаются от значений, измеренных в воде, несмотря на то, что они покрыты топливным нефтепродуктом. Это отличие используется в алгоритме, чтобы различать границы нефтепродукт/вода.

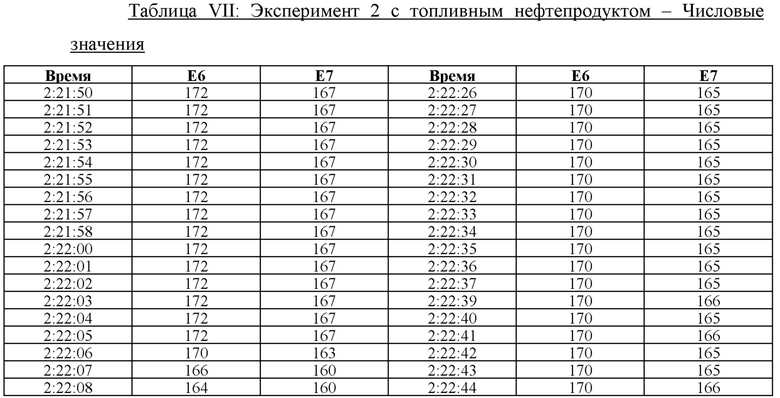

Эксперимент 2 - Нахождение границы нефтепродукт/воздух

Целью этого эксперимента является отслеживание отличия между значениями напряжением, измеряемыми электродами датчика при движении между нефтепродуктом и воздухом. Значения напряжения двух электродов измеряли каждую секунду; экспериментальные результаты для одного из экспериментов показаны в Таблице VII, а соответствующий график показан на фиг. 12. (Температура: 23°С, Относительная влажность: 60%).

Результаты показывают, что значения напряжение, измеренные двумя электродами (Е6-Е7) при движении между топливным нефтепродуктом и воздухом, отличаются. В последней части эксперимента скорость движения была увеличена, в результате чего был получен сигнал более высокой частоты, как показано на фиг. 12. Этот результат показывает, что предлагаемый датчик может применяться для типов нефтепродуктов с высокой вязкостью, таких как протестированный топливный нефтепродукт.

Влияние условий окружающей среды

Для оценки влияния условий окружающей среды (температуры и относительной влажности) на результаты измерений были проведены два эксперимента. В ходе первого эксперимента датчик находился на открытом воздухе, и показания регистрировались каждые 30 секунд. В течение 16-часового эксперимента относительная влажность варьировала от 72% до 58%, а температура находилась в диапазоне от 21°С до 24,7°С. Диапазон измерений для каждого электрода был очень ограничен и в худшем случае не превышал 3,8%.

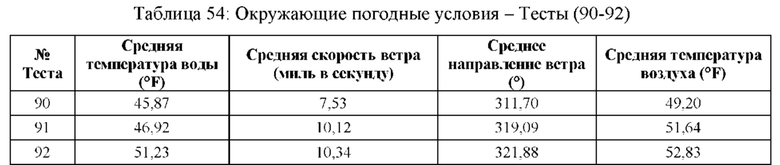

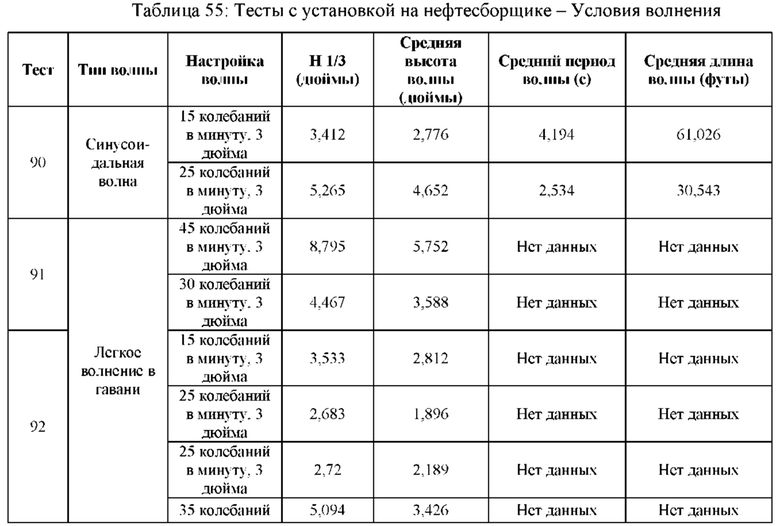

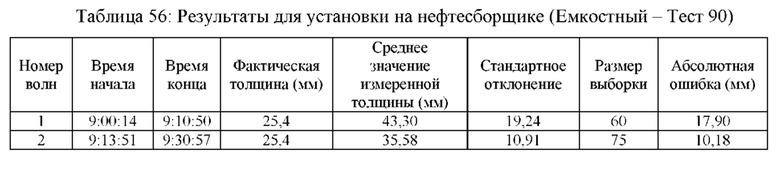

В ходе второго эксперимента датчик был помещен в закрытое помещение, где температура и влажность менялись относительно быстро из-за кондиционирования воздуха. В течение эксперимента относительная влажность варьировалась от приблизительно 60% до приблизительно 46%, а температура находилась в диапазоне от приблизительно 21,2°С до приблизительно 24,7°С. Диапазон измерений для каждого электрода был очень ограничен и в худшем случае не превышал приблизительно 2,7%.