Изобретение относится к ядерной энергетике, а именно: к конструкции системы сушки железобетонного (металлобетонного) корпуса ядерного ректора на быстрых нейтронах с жидкометаллическим теплоносителем (ЖМТ).

Использование железобетонных (металлобетонных) корпусов в ядерной энергетике перспективно в силу ряда причин, в частности:

- возможности реализации в корпусе интегральной компоновки 1-го контура ЯЭУ с исключением тяжелых аварий вследствие опорожнения активной зоны;

- упрощения решения вопросов обеспечения радиационной и тепловой защиты окружающей среды.

Наиболее близким к заявленному изобретению является система сушки бетона реакторной установки, включающая расположенные в железобетонном (металлобетонном) корпусе ядерного реактора с жидкометаллическим теплоносителем и активной зоной, выполненном в виде бетонного массива, расположенного между двумя герметичными металлическими оболочками: внутренней, отделяющей контур циркуляции жидкометаллического теплоносителя от бетонного массива, и наружной, отделяющей бетонный массив от окружающей среды, и расположенными в бетонном массиве - коаксиально наружной - промежуточными металлическими оболочками, разделяющими различные по составу бетоны, составляющие бетонный массив, вертикальные стояки, подведенные к установленным по высоте корпуса кольцевым коллекторам с поперечно расположенными негерметичными трубчатыми каналами для сбора парогазовой смеси, крайний из которых является сборным и соединен с парогазоотводящими патрубками железобетонного (металлобетонного) корпуса, одна из промежуточных оболочек также выполнена герметичной, при этом объем свободного пространства внутри нее выбран равным не более 0,8 от объема жидкометаллического теплоносителя, находящегося при эксплуатации в корпусе реактора над активной зоной, верхний срез промежуточной герметичной оболочки расположен на уровне не ниже уровня жидкометаллического теплоносителя в корпусе при эксплуатации, а сборный коллектор с патрубками расположен выше верхнего среза промежуточной герметичной оболочки (см. патент РФ №2760331, кл. G21D 1/00, опубл. 24.11.2021).

Данное изобретение позволяет снизить вероятность оголения активной зоны ядерного реактора при эксплуатации и организовать движение паров и газов, образующихся при высокотемпературной сушке жаростойкого бетонного массива корпуса, на принципах естественной циркуляции.

Основным недостатком представленной в известном изобретении системы сушки железобетонного корпуса ядерного реактора является значительная длительность самого процесса сушки, обусловленная, в частности, необходимостью перевода всей выделяющейся при отвердении бетона воды в пар и затем уже вывода его из корпуса на принципах естественной циркуляции. Из практики известно, что при начальном разогреве залитого бетона происходит довольно интенсивное водопарогазовыделение с превалирующим выделением из бетона воды. Отведение влаги из корпуса в этот период без перевода ее в пар позволило бы и ускорить процесс сушки, и повысить его эффективность (за счет экономии тепловых ресурсов на перевод воды в пар).

Задачей заявленного изобретения является сокращение сроков ввода ядерного реактора в эксплуатацию и, тем самым, - повышение экономичности эксплуатации ядерного реактора.

Техническим результатом настоящего изобретения является ускорение процесса сушки бетона корпуса ядерного реактора, а также повышение его эффективности.

Указанный технический результат достигается тем, что в системе сушки бетона реакторной установки, включающей расположенные в железобетонном (металлобетонном) корпусе ядерного реактора с жидкометаллическим теплоносителем и активной зоной, выполненном в виде бетонного массива, расположенного между двух герметичных металлических оболочек: внутренней, отделяющей контур циркуляции жидкометаллического теплоносителя от бетонного массива, и наружной, отделяющей бетонный массив от окружающей среды, и расположенных в бетонном массиве - коаксиально наружной - промежуточных металлических оболочек, разделяющих различные по составу бетоны, составляющие бетонный массив, вертикальные стояки, подведенные к установленным по высоте корпуса кольцевым коллекторам с поперечно расположенными негерметичными трубчатыми каналами для сбора парогазовой смеси, верхний из которых является сборным парогазоотводящим коллектором и соединен с парогазоотводящими патрубками железобетонного (металлобетонного) корпуса, одна из промежуточных оболочек также выполнена герметичной, при этом объем свободного пространства внутри нее выбран равным не более 0,8 от объема жидкометаллического теплоносителя, находящегося при эксплуатации в корпусе реактора над активной зоной, верхний срез промежуточной герметичной оболочки расположен на уровне не ниже уровня жидкометаллического теплоносителя в корпусе при эксплуатации, а сборный парогазоотводящий коллектор с патрубками расположен выше верхнего среза промежуточной герметичной оболочки, система дополнительно снабжена второй группой кольцевых коллекторов, к которым подведены негерметичные трубчатые каналы и вертикальные стояки, установленной внутри герметичной промежуточной металлической оболочки, при этом кольцевые коллекторы второй группы с помощью стояков соединены между собой и со сборным парогазоотводящим коллектором, причем самый нижний из этих кольцевых коллекторов является водопарогазосборным коллектором и соединен с водопарогазоотводящим патрубком, выполненном в железобетонном корпусе и снабженным запорно-отсечной арматурой, а первая группа кольцевых коллекторов с вертикальными стояками и негерметичными трубчатыми каналами, расположена снаружи герметичной промежуточной металлической оболочки, и с помощью стояков этой группы также соединена со сборным парогазоотводящим коллектором, при этом самый нижний из коллекторов первой группы также является водопарогазосборным и соединен со вторым водопарогазоотводящим патрубком, выполненном в железобетонном корпусе, кроме того, запорно-отсечная арматура водопарогазоотводящего патрубка установлена на выходе из железобетонного корпуса.

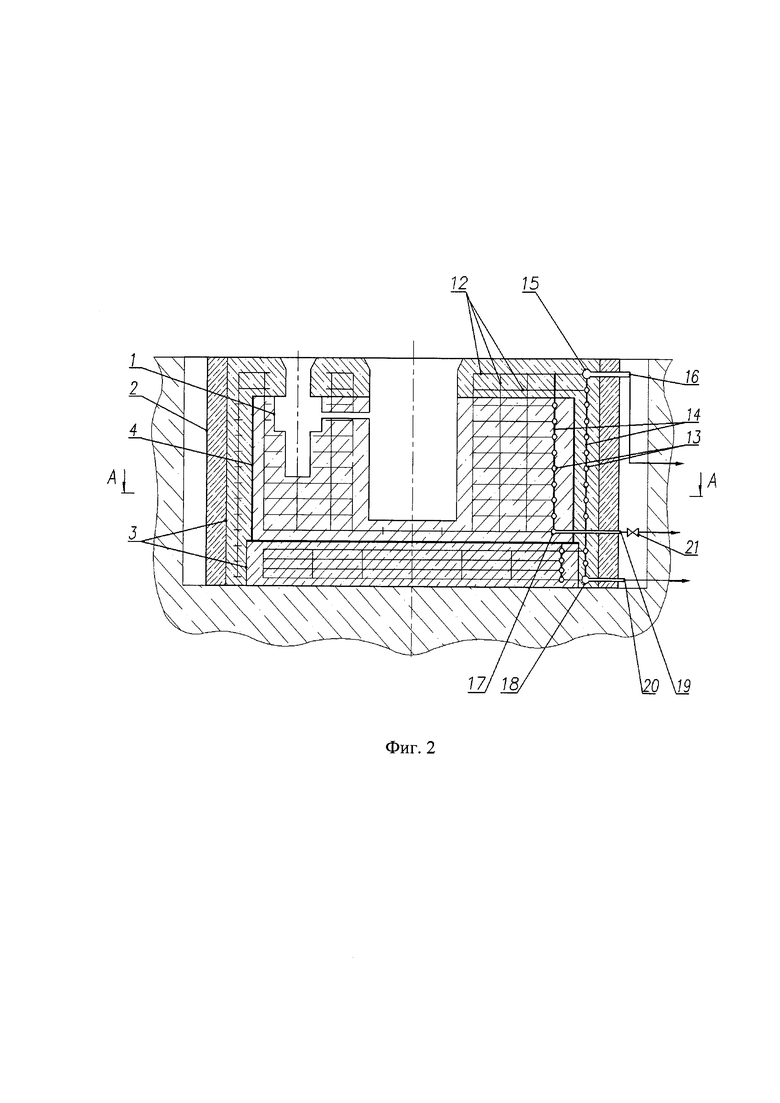

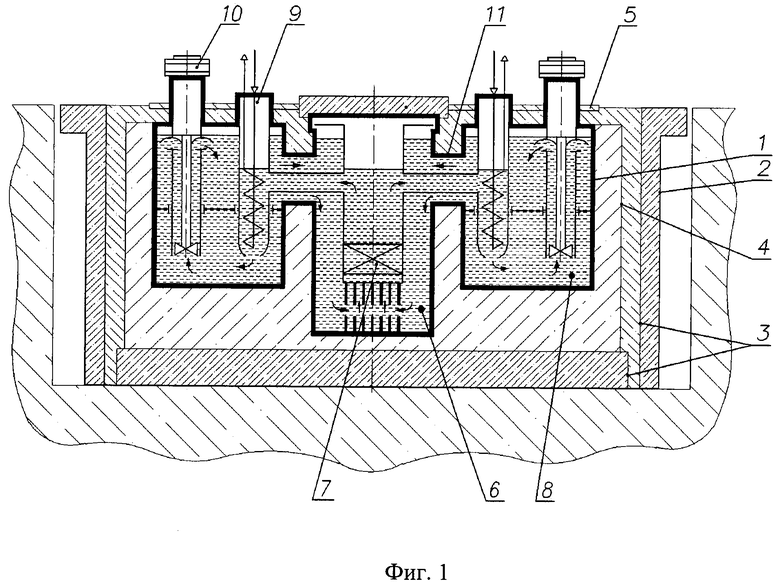

Сущность заявленного изобретения поясняется фиг. 1-3, где на фиг. 1 представлен железобетонный (металлобетонный) корпус ядерного реактора, на фиг. 2 - продольный разрез по системе сушки железобетонного (металлобетонного) корпуса ядерного реактора, а на фиг. 3 - поперечный разрез по системе сушки железобетонного (металлобетонного) корпуса ядерного реактора.

На рисунках указаны металлические оболочки железобетонного корпуса - внутренняя 1, отделяющая жидкометаллический теплоноситель первого контура от бетона, наружная 2, отделяющая бетон от окружающей среды, промежуточные негерметичные 3 и герметичная 4 оболочки, разделяющие различные по составу, назначению и жаростойкости бетоны, верхнее перекрытие 5, центральная полость 6 с активной зоной 7 реактора, периферийные полости 8 с находящимися в них парогенераторами 9 и главными циркуляционными насосами 10, соединенные проходками 11 с центральной полостью 6, система сушки бетонов, включающая трубчатые каналы 12, кольцевые коллектора 13, вертикальные стояки 14, сборный кольцевой парогазоотводящий коллектор 15, парогазоотводящие патрубки 16, водопарогазосборные кольцевые коллектора 17 из бетонов, расположенных внутри герметичной промежуточной оболочки 4, водопарогазосборные кольцевые коллектора 18 из бетонов, расположенных снаружи герметичной промежуточной оболочки 4, водопарогазоотводящие патрубки 19 из бетонов, расположенных внутри герметичной промежуточной оболочки 4, водопарогазоотводящие патрубки 20 из бетонов, расположенных снаружи герметичной промежуточной оболочки 4, запорно-отсечная арматура 21.

Изобретение осуществляется следующим образом.

Работа системы сушки необходима на этапе, предваряющем пуск ядерного реактора в эксплуатацию, для получения высокотемпературных бетонных наполнителей (в процессе высокотемпературной сушки бетонные наполнители приобретают требуемые физико-механические свойства с одновременным удалением из них паров и газов). Этот процесс, осуществляемый после бетонирования корпуса (точнее после набора залитым бетоном требуемой прочности) предусматривает постепенный разогрев корпуса до требуемой температуры (как правило, соответствующей рабочей температуре бетона при эксплуатации) с одновременным удалением из бетонного массива воды, а также паров и газов, образующихся при сушке. При рассматриваемой конструкции и рабочих параметрах планируется три основных этапа сушки: 1-й этап будет проводиться ~ 2 мес. при максимальной температуре бетонного наполнителя ~ 150°С, 2-й этап продолжительностью ~ 1,5 мес. проводят при максимальной температуре бетонного наполнителя ~ 250°С, а 3-й этап будет проходить ~ 6,5 мес. при максимальной температуре бетонного наполнителя ~ 420-450°С. Продолжительность интенсивного водовыделения - до 50% от общей длительности сушки (то есть ~ 5 мес.). В общем массиве бетона корпуса, расположенного между двумя герметичными металлическими оболочками: внутренней 1 и наружной 2 с использованием промежуточных металлических оболочек: негерметичных 3 и герметичной 4, разделяющих различные по составу, назначению и жаростойкости бетоны, фактически выделяется два объема высокотемпературных бетонов, подлежащих предварительной (до ввода ядерного реактора в эксплуатацию) сушке: первый объем - снаружи промежуточной герметичной оболочкой 4, между промежуточными оболочками 4 и 3, второй объем - внутри промежуточной герметичной оболочки 4, между герметичными внутренней 1 и промежуточной 4 оболочками, из которых отвод воды и пара осуществляется с использованием 2-х различных групп кольцевых коллекторов 13 со своими трубчатыми каналами 12 и стояками 14, что в результате позволяет повысить общую эффективность процесса.

На этих длительных этапах сушки (до пуска реактора в эксплуатацию) с целью ускорения процесса сушки в работе находятся как верхние парогазоотводящие патрубки 15, так и нижние водопарогазоотводящие патрубки 19 и 20. Водоотведение интенсивно выделяющейся воды (в начале каждого этапа сушки при подъеме температуры) осуществляют следующим образом. Выделяющаяся из бетона вода с частично образовавшимися паром и газом поступает в негерметичные трубчатые каналы 12, далее по трубчатым каналам 12 вода частично опускается (самотеком под действием собственного веса) на нижние слои трубчатых каналов, частично поступает в кольцевые коллекторы 13, откуда по вертикальным стоякам 14 вода стекает в нижние водопарогазосборные кольцевые коллектора 17 и 18, после чего она (с частично захваченными паром и газом) отводится из корпуса по водопарогазоотводящим патрубкам 19 и 20 в отводящие каналы (на фиг. не показаны), из которых она затем поступает в систему парогазоотведения (на фиг. не обозначена), где окончательно охлаждается и утилизируется.

Парогазоотведение на этом предварительном этапе сушки, интенсивность которого нарастает с постепенным подъемом температуры и снижением интенсивности водовыделения (процессами, происходящими на первых стадиях каждого из этапов сушки) осуществляется следующим образом. Парогазовая смесь, образующаяся при разогреве бетонного наполнителя в процессе сушки, под влиянием градиента давления диффундирует в направлении негерметичных трубчатых каналов 12 (т.е. в сторону меньшего давления), далее по трубчатым каналам 12 поступает в кольцевые коллекторы 13, откуда поднимается по вертикальным стоякам 14 и собирается в сборном кольцевом парогазоотводящем коллекторе 15, после чего отводится из корпуса по парогазоотводящим патрубкам 16 в отводящие каналы (на фиг. не обозначены), в которых парогазовая смесь охлаждается относительно «холодным» воздухом окружающей среды и частично конденсируется, создавая при этом разрежение, и из которых она затем поступает в систему парогазоотведения (на фиг. не обозначена), где окончательно охлаждается и утилизируется.

В результате такого параллельного ведения процессов водо- и парогазовыведения, интенсивно продолжающегося на протяжении фактически не менее половины длительности общего процесса сушки, общая длительность процесса сушки, обусловленная отсутствием необходимости переводить сливаемую самотеком воду в пар, значительно сокращается. При этом повышается и общая эффективность процесса сушки за счет отсутствия необходимости испарять сливаемую воду для выведения ее из ограниченного объема металлобетонного корпуса.

После окончания процесса предварительной сушки (до пуска реактора в эксплуатацию) с помощью запорно-отсечной арматуры 21, установленной на водопарогазоотводящем патрубке 19, с целью исключения вероятности тяжелой аварии, связанной с возможностью опорожнения активной зоны при открытом нижнем водопарогазоотводе, патрубок 19 закрывают (в крайнем случае, могут даже заваривать). Предпочтительно, чтобы запорно-отсечная арматура 21 была установлена на выходе патрубка 19 из железобетонного корпуса, обеспечивая, тем самым, минимальное приращение свободного пространства внутри герметичной промежуточной оболочки 4, фактически сохраняя объем свободного пространства внутри герметичной промежуточной оболочки на уровне не более 0,8 от объема жидкометаллического теплоносителя, находящегося при эксплуатации в корпусе реактора над активной зоной.

При работе ядерного реактора на мощности в железобетонном (металлобетонном) корпусе осуществляется циркуляция ЖМТ: главные циркуляционные насосы 10, расположенные в периферийной полости 8, по проходке 11 подают ЖМТ в опускной участок центральной полости 6, после разворота в которой ЖМТ поступает в активную зону 7, нагревается в ней и далее по внутреннему коллектору проходки 11 поступает в парогенераторы 9, где опускаясь, ЖМТ отдает тепло второму контуру РУ, и охлажденный ЖМТ поступает на вход в главные циркуляционные насосы 10. Герметичность первого контура обеспечивается герметичностью внутренней оболочки 1 и верхнего перекрытия 5. Различные по составу, назначению и свойствам бетоны бетонного массива железобетонного корпуса разогреты в процессе эксплуатации до температур в диапазоне от 500°С (в области прилегания к внутренней оболочке) до 60°С (в районе наружной оболочки) при использовании, например, ЖМТ на основе свинца с температурой циркуляции в 1-м контуре от 420°С до 540°С.

В процессе температурного воздействия и радиационного распада в составляющих бетонного наполнителя образуется парогазовая смесь, подлежащая удалению системой сушки (с целью предотвращения неконтролируемого повышения давления парогазовой смеси в замкнутом объеме железобетонного (металлобетонного) корпуса и возникновения в бетоне внутренних напряжений, приводящих к нарушению его структуры и прочностных свойств).

Процесс движения паров и газов в этом случае в целом аналогичен вышеописанному их движению при подготовке высокотемпературного бетона. Парогазовая смесь, образующаяся при эксплуатации ядерного реактора в порах бетона под влиянием градиента давления, диффундирует в направлении негерметичных трубчатых каналов 12 (т.е. в сторону меньшего давления), далее по трубчатым каналам 12 частично поднимается на верхние слои трубчатых каналов, частично поступает в кольцевые коллекторы 13, откуда поднимается по вертикальным стоякам 14 и собирается в сборном кольцевом коллекторе 15, после чего отводится из корпуса по парогазоотводным патрубкам 16 в отводящие каналы (на фиг. не обозначены), в которых парогазовая смесь охлаждается относительно «холодным» воздухом окружающей среды и частично конденсируется, создавая при этом разрежение, и из которых она затем поступает в систему парогазоотведения (на фиг. не обозначена), где окончательно охлаждается и утилизируется.

Таким образом, заявленное изобретение обеспечивает сокращение сроков ввода ядерного реактора в эксплуатацию за счет ускорения процесса сушки и ее эффективности и тем самым повышает экономичность эксплуатации ядерного реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система сушки бетона | 2021 |

|

RU2760331C1 |

| Трубчатый канал для удаления воды, пара и газов из бетонного наполнителя | 2019 |

|

RU2707561C1 |

| МЕТАЛЛОБЕТОННЫЙ КОРПУС ЯДЕРНОГО РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2016 |

|

RU2634426C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2364964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2194316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2179538C2 |

| ЯДЕРНЫЙ ПАРОПРОИЗВОДЯЩИЙ АГРЕГАТ С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2002 |

|

RU2212066C1 |

| СИСТЕМА ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ТЕРМОЯДЕРНОГО РЕАКТОРА | 1991 |

|

RU2043666C1 |

| ЯДЕРНЫЙ РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2012 |

|

RU2521863C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2150755C1 |

Изобретение относится к ядерной энергетике, а именно: к конструкции системы сушки железобетонного корпуса ядерного ректора на быстрых нейтронах с жидкометаллическим теплоносителем. Система сушки дополнительно снабжена второй группой кольцевых коллекторов, к которым подведены негерметичные трубчатые каналы и вертикальные стояки, установленной внутри герметичной промежуточной металлической оболочки. Кольцевые коллекторы второй группы с помощью стояков соединены между собой и со сборным парогазоотводящим коллектором, причем самый нижний из этих кольцевых коллекторов является водопарогазосборным коллектором и соединен с водопарогазоотводящим патрубком, выполненном в железобетонном корпусе и снабженным запорно-отсечной арматурой. Первая группа кольцевых коллекторов с вертикальными стояками и негерметичными трубчатыми каналами расположена снаружи герметичной промежуточной металлической оболочки, и с помощью стояков этой группы также соединена со сборным парогазоотводящим коллектором, при этом самый нижний из коллекторов первой группы также является водопарогазосборным и соединен со вторым водопарогазоотводящим патрубком, выполненном в железобетонном корпусе. Изобретение позволяет ускорить процесс сушки бетона корпуса ядерного реактора, а также повысить его эффективность. 1 з.п. ф-лы, 3 ил.

1. Система сушки бетона реакторной установки, включающая расположенные в железобетонном корпусе ядерного реактора с жидкометаллическим теплоносителем и активной зоной, выполненном в виде бетонного массива, расположенного между двумя герметичными металлическими оболочками: внутренней, отделяющей контур циркуляции жидкометаллического теплоносителя от бетонного массива, и наружной, отделяющей бетонный массив от окружающей среды, и расположенными в бетонном массиве - коаксиально наружной - промежуточными металлическими оболочками, разделяющими различные по составу бетоны, составляющие бетонный массив, вертикальные стояки, подведенные к установленным по высоте корпуса кольцевым коллекторам с поперечно расположенными негерметичными трубчатыми каналами для сбора парогазовой смеси, верхний из которых является сборным парогазоотводящим коллектором и соединен с парогазоотводящими патрубками железобетонного корпуса, одна из промежуточных оболочек также выполнена герметичной, при этом объем свободного пространства внутри нее выбран равным не более 0,8 от объема жидкометаллического теплоносителя, находящегося при эксплуатации в корпусе реактора над активной зоной, верхний срез промежуточной герметичной оболочки расположен на уровне не ниже уровня жидкометаллического теплоносителя в корпусе при эксплуатации, а сборный парогазоотводящий коллектор с патрубками расположен выше верхнего среза промежуточной герметичной оболочки, отличающаяся тем, что система дополнительно снабжена второй группой кольцевых коллекторов, к которым подведены негерметичные трубчатые каналы и вертикальные стояки, установленной внутри герметичной промежуточной металлической оболочки, при этом кольцевые коллекторы второй группы с помощью стояков соединены между собой и со сборным парогазоотводящим коллектором, причем самый нижний из этих кольцевых коллекторов является водопарогазосборным коллектором и соединен с водопарогазоотводящим патрубком, выполненном в железобетонном корпусе и снабженным запорно-отсечной арматурой, а первая группа кольцевых коллекторов с вертикальными стояками и негерметичными трубчатыми каналами, расположена снаружи герметичной промежуточной металлической оболочки, и с помощью стояков этой группы также соединена со сборным парогазоотводящим коллектором, при этом самый нижний из коллекторов первой группы также является водопарогазосборным и соединен со вторым водопарогазоотводящим патрубком, выполненном в железобетонном корпусе.

2. Система сушки по п. 1, отличающаяся тем, что запорно-отсечная арматура установлена на выходе водопарогазоотводящего патрубка из железобетонного корпуса.

| Система сушки бетона | 2021 |

|

RU2760331C1 |

| Трубчатый канал для удаления воды, пара и газов из бетонного наполнителя | 2019 |

|

RU2707561C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2364964C1 |

| КОНТЕЙНЕР ЖЕЛЕЗОБЕТОННЫЙ | 1998 |

|

RU2134918C1 |

| US 9514853 B2, 06.12.2016. | |||

Авторы

Даты

2023-05-04—Публикация

2022-08-03—Подача