ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области вакуумной технологии. Точнее говоря, настоящее изобретение относится к насосной системе с резервом, содержащей по меньшей мере один основной насос Рутса и параллельно установленные две насосные подсистемы. Настоящее изобретение относится также к способу перекачивания посредством этой насосной системы.

УРОВЕНЬ ТЕХНИКИ

Вакуумные насосные системы являются устройствами, необходимыми во многих областях промышленности, например, в пищевой и фармацевтической промышленности в процессах лиофилизации, дистилляции, упаковки и кристаллизации, и, в частности, также в полупроводниковой промышленности.

Для достижения производственных процессов всегда более высокого качества в полупроводниковой промышленности, существенно, что производственные процессы осуществляются в хорошо управляемых атмосферах. Вакуумные насосы позволяют вакуумировать камеры обработки и обеспечивать чистую среду низкого давления, необходимую для многих процессов, а также удалять неиспользуемый технологический газ и побочные продукты. Процесс производства полупроводниковых устройств часто предусматривает последовательное нанесение и шаблонирование множественных слоев. Многие из этих этапов процесса требуют условия вакуума в камере обработки для предотвращения влияния и загрязнения молекулами газа, присутствующими в воздухе. Несколько этапов процесса производства полупроводниковых устройств обычно осуществляются в камере обработки, например, вакуумной печи, где пластины обрабатываются, например, путем химического осаждения из паровой фазы или химического парового травления. Все эти процессы требуют низкого фонового давления во избежание загрязнения в основном водным паром, а также способности подачи внутрь камеры обработки технологический газ. Этот технологический газ должен подаваться в камеру обработки с точным расходом, обычно высоким. Таким образом, насосные системы для вакуумирования и поддержания заранее определенного давления технологических газов в камерах обработки полупроводников должны быть способны вакуумировать камеру обработки до низкого конечного давления, обычно, по меньшей мере 10-2 мбар, и справляться с высоким расходом, порядка нескольких десятков тысяч литров в минуту. С этой целью, насос Рутса, также именуемый форвакуумным насосом, и безмасляный откачивающий насос обычно объединяются. Насос Рутса позволяет работать при высоком расходе, и откачивающий насос, благодаря своей высокой степени сжатия, позволяет достичь достаточно низкого конечного давления.

В настоящее время, в полупроводниковой промышленности, сотни или даже тысячи пластин одновременно обрабатываются в одной камере обработки. Отказ насосной системы в ходе процесса производства таким образом может приводить к повреждениям пластин и, следовательно, к значительным финансовым потерям. Во избежание таких последствий отказ насосной системы, известна насосная система с резервом, которая обычно обеспечивается. Целью резервной системы является гарантирование, что в случае отказа насоса, поддерживающего условия процесса в камере обработки, второй насос может перенимать его функции для предотвращения слишком важных изменений в условиях процесса и в итоге повреждений пластин.

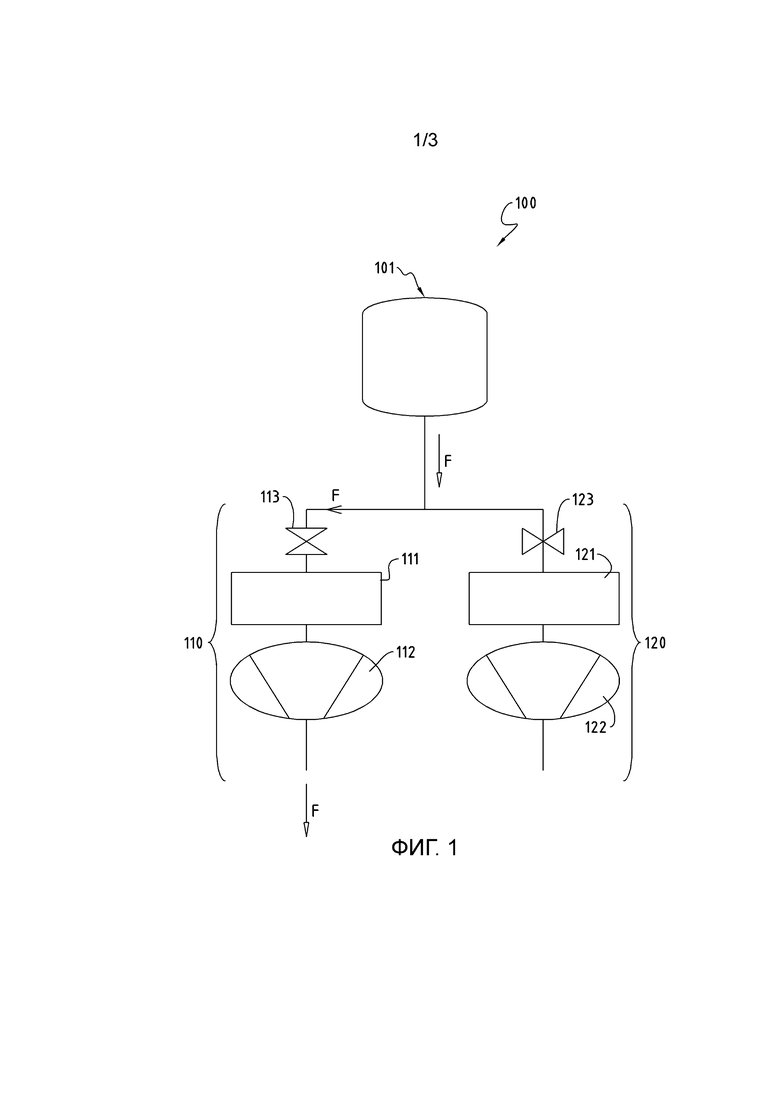

Несколько насосных систем с резервом, в частности, в области полупроводниковой промышленности, известны из уровня техники. В первой известной насосной системе с резервом, схематически проиллюстрированные на фиг. 1, две насосные подсистемы установлены параллельно. Каждый из двух подсистем содержит насос Рутса и нагнетательный насос, в качестве откачивающего насоса для форвакуумного насоса. Для каждой насосной подсистемы клапан располагается на канале, соединяющей насосы Рутса и камеру обработки. Насосные подсистемы выполнены таким образом, что каждая из подсистем может вакуумировать только камеру обработки при желаемом расходе. Это означает, что в ходе нормальной работы, всегда действуют две подсистемы, но открыт только один клапан. В случае отказа насосной подсистемы с открытым клапаном, этот клапан закрывается, и клапан другой насосной подсистемы открывается, чтобы вторая подсистема могла действовать вместо первой.

Однако такого рода системы с резервом обладают рядом недостатков. Когда происходит отказ, наблюдаются сильные колебания давления и загрязнение камеры обработки. Это обычно приводит к тяжелым повреждениям пластин, присутствующих в камере обработки и к существенным финансовым потерям.

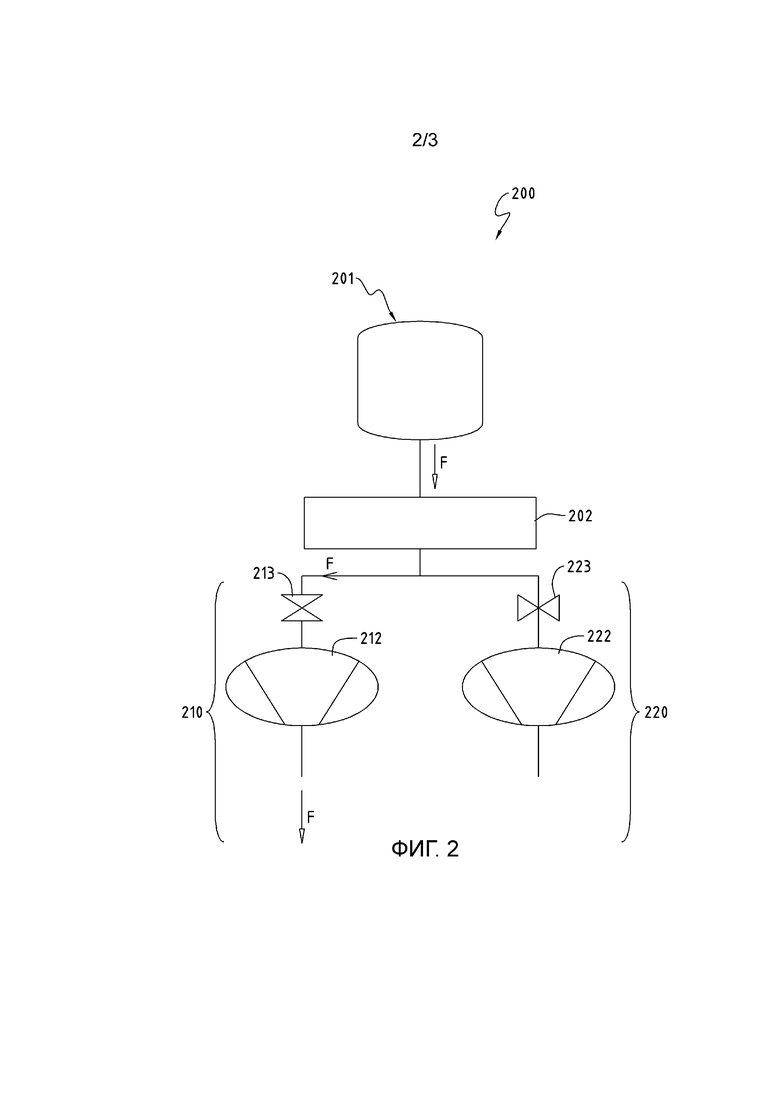

Вторая известная насосная система с резервом, используемая в полупроводниковой промышленности, проиллюстрированная на фиг. 2, содержит насос Рутса, соединенный с камерой обработки, и параллельно установленные два нагнетательных насоса. Эти два нагнетательных насоса отделены от насоса Рутса двумя клапанами. В ходе нормальной работы, открыт только один из двух клапанов, и только один из нагнетательных насосов действует в качестве откачивающего насоса для насоса Рутса. В случае отказа этого откачивающего насоса, соответствующий клапан закрывается, и другой клапан открывается, что позволяет второму нагнетательному насосу действовать в качестве откачивающего насоса для насоса Рутса.

Эта вторая известная насосная система с резервом улучшенные характеристики по сравнению с вышеупомянутой первой известной насосной системой с резервом в отношении загрязнений при отказе нагнетательного насоса. Однако в случае отказа насос Рутса системы происходят очень серьезные повреждения пластин в камере обработки.

Таким образом, целью настоящего изобретения является предложение новой насосной системы с резервом и соответствующего способа перекачивания, благодаря которым условия давления в камере обработки могут поддерживаться постоянными, даже при отказе одного из насосов системы. Таким образом, задача настоящего изобретения состоит в том, чтобы предложить новую насосную систему с резервом и соответствующий способ перекачивания, позволяющие полностью преодолеть или по меньшей мере значительно уменьшить вышеописанные недостатки известных систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, эти задачи решаются в частности посредством элементов двух независимых пунктов формулы изобретения. Более преимущественные варианты осуществления следуют из зависимых пунктов формулы изобретения и описания.

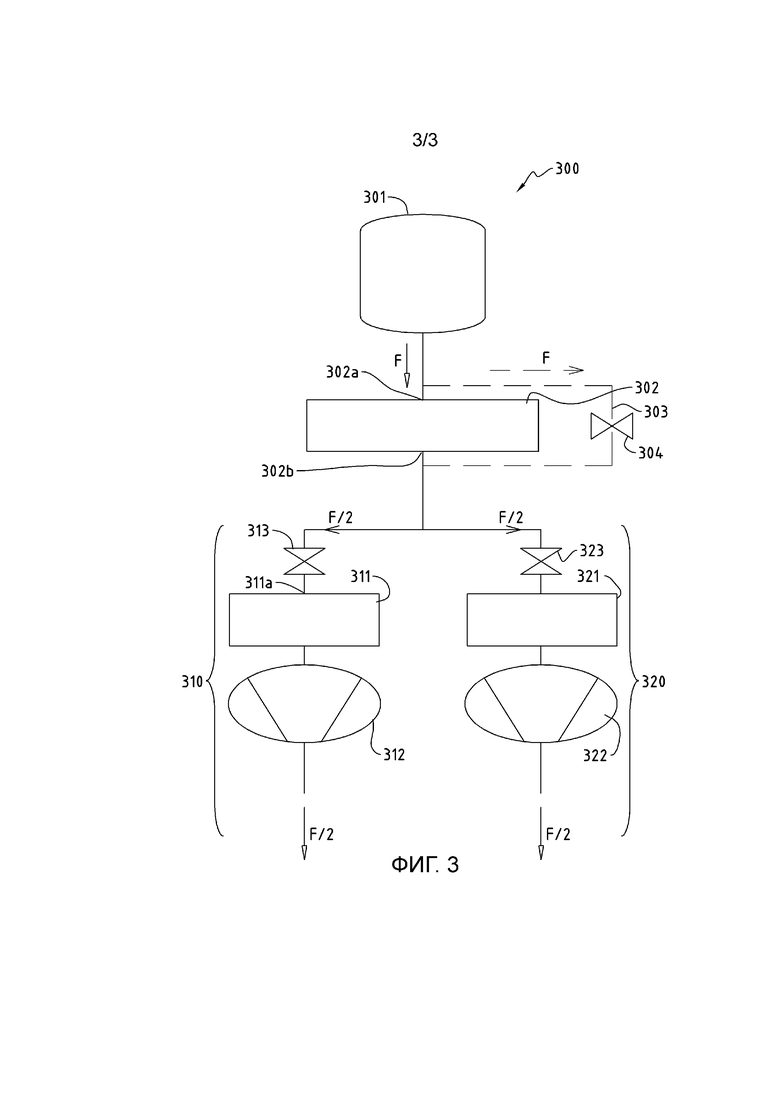

В частности, задачи настоящего изобретения решаются в первом аспекте вакуумной насосной системой с резервом, содержащей основной насос Рутса, имеющий впускное отверстие для всасывания газа, соединенное с камерой обработки и выпускное отверстие для выброса газа, соединенное с первой насосной подсистемой и второй насосной подсистемой, причем первая насосная подсистема и вторая насосная подсистема предусмотрены для параллельного перекачивания газа, откачанного основным насосом Рутса, причем первая насосная подсистема содержит первый вспомогательный насос Рутса, первый нагнетательный насос и первый клапан, расположенный между выпускным отверстием для выброса газа основного насоса Рутса и впускным отверстием для всасывания газа первого вспомогательного насоса Рутса, и вторая насосная подсистема содержит второй вспомогательный насос Рутса, второй нагнетательный насос и второй клапан, расположенный между выпускным отверстием для выброса газа основного насоса Рутса и впускным отверстием для всасывания газа второго вспомогательного насоса Рутса, причем первая насосная подсистема и вторая насосная подсистема выполнены с возможностью перекачивания с одним и тем же расходом, и основной насос Рутса выполнен с возможностью перекачивания с расходом F, равным расходу перекачивания основной насосной подсистемы плюс расход перекачивания вспомогательной насосной подсистемы.

Благодаря такой вакуумной насосной системой с резервом, можно гарантировать, что уровень давления в камере обработки может поддерживаться постоянным даже в случае отказа одного из насосов системы. Это, в частности, позволяет избегать колебаний давления или загрязнений камеры обработки в случае отказа. Поскольку основной насос Рутса способен работать при расходе перекачивания, равном суммарному расходу двух насосных подсистем, основной насос Рутса может, в случае отказа одной из подсистем, сжимать газы, откачанные из камеры обработки, в достаточной степени, чтобы условия перекачивания для все еще действующей подсистемы не изменялись. В случае отказа основного насоса Рутса, газ может перекачиваться только подсистемами. Насосная система с резервом согласно настоящему изобретению позволяет преодолевать недостатки систем, известных из уровня техники.

В предпочтительных вариантах осуществления настоящего изобретения, первый нагнетательный насос и/или второй нагнетательный насос прямого вытеснения выбираются из группы, состоящей из безмасляного винтового насоса, безмасляного кулачково-зубчатого насоса, спирального насоса и диафрагменного насоса.

В дополнительном предпочтительном варианте осуществления настоящего изобретения, вакуумная насосная система с резервом содержит перепускной канал с третьим клапаном, установленным параллельно основному насосу Рутса. Благодаря перепускному каналу и третьему клапану, можно откачивать газ из камеры обработки, даже если основной насос Рутса становится препятствием перекачивания вследствие отказа.

В другом предпочтительном варианте осуществления настоящего изобретения, первый нагнетательный насос и второй нагнетательный насос соединены с установками обработки отбросных газов, преимущественно газоочистителями. Это позволяет возвращать в оборот технологические газы и обрабатывать побочные продукты, откачанные из камеры обработки.

В еще одном предпочтительном варианте осуществления настоящего изобретения, расход перекачивания основных насосов Рутса составляет от 5000 л/мин до 100000 л/мин, преимущественно от 10000 л/мин до 70000 л/мин, предпочтительно от 25000 л/мин до 55000 л/мин. Таким образом, вакуумную насосную систему с резервом настоящего изобретения можно реализовать в существующих производственных линий, в особенности в полупроводниковой промышленности.

В дополнительном предпочтительном варианте осуществления настоящего изобретения, вакуумная насосная система с резервом содержит средство обнаружения отказа для обнаружения отказа любого из основного насоса Рутса, первого вспомогательного насоса Рутса, второго вспомогательного насоса Рутса, первого нагнетательного насоса или второго нагнетательного насоса. Благодаря этому средству обнаружения отказа, можно быстро обнаруживать любой отказ и при необходимости затем переключать клапан.

В дополнительном предпочтительном варианте осуществления настоящего изобретения, средство обнаружения отказа выполнены с возможностью приводить в действие первый клапан, второй клапан и/или третий клапан в случае обнаружения отказа. Это особенно преимущественно, поскольку в случае обнаружения отказа нужный клапан может автоматически приводиться в действие средством обнаружения отказа.

Во втором аспекте, задачи настоящего изобретения решаются способом перекачивания посредством вакуумной насосной системы с резервом согласно настоящему изобретению, причем основной насос Рутса приводится в действие все время при номинальном расходе, равном сумме расхода первой насосной подсистемы и расхода второй насосной подсистемы. Этот способ перекачивания позволяет гарантировать, что даже в случае отказа любого из насосов вакуумной насосной системы с резервом, в камере обработки может поддерживаться постоянный уровень давления и можно избежать повреждений пластины.

В первом предпочтительном варианте осуществления второго аспекта настоящего изобретения, насосная система содержит перепускной канал с третьим клапаном причем третий клапан переключается в открытое положение, при обнаружении отказа основного насоса Рутса средством обнаружения отказа. Благодаря этому газ, который нужно откачивать из камеры обработки, может откачиваться через перепускной канал в случае отказа основного насоса Рутса вакуумной насосной системы с резервом.

В другом предпочтительном варианте осуществления второго аспекта настоящего изобретения, средство обнаружения отказа закрывает первый клапан при обнаружении отказа первого вспомогательного насоса Рутса или первого нагнетательного насоса. Таким образом, первый клапан может автоматически закрываться в случае отказа любого из насосов первой насосной подсистемы.

В еще одном предпочтительном варианте осуществления второго аспекта настоящего изобретения, средство обнаружения отказа закрывает второй клапан при обнаружении отказа второго вспомогательного насоса Рутса или второго нагнетательного насоса. Таким образом, второй клапан может автоматически закрываться в случае отказа любого из насосов второй насосной подсистемы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретные варианты осуществления и преимущества настоящего изобретения явствуют из прилагаемых чертежей, где:

фиг. 1 - схема первой насосной системы с резервом, известной из уровня техники;

фиг. 2 - схема второй насосной системы с резервом, известной из уровня техники; и

фиг. 3 - схема предпочтительного варианта осуществления насосной системы с резервом согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Фиг. 1 схематически иллюстрирует первую насосную систему 100 с резервом, известную из уровня техники. Известная насосная система 100 с резервом содержит две насосные подсистемы 110 и 120, установленные параллельно для перекачивания из камеры 101 обработки. Как упомянуто выше, насосные системы с резервом обеспечиваются в ситуации, когда нужно быть абсолютно уверенным в том, что уровень давления в камере 101 поддерживается все время в ходе определенных производственных процессов, в особенности в полупроводниковой промышленности.

Насосная система 100 должна быть выполнена с возможностью не только достижения заранее определенного конечного давления, но и работы при большом расходе F газов. Это особенно важно в случае применения процессов химического парового травления или химического осаждения из паровой фазы. Эти процессы требуют, чтобы технологические газы поступали в камеру 101 с постоянным расходом, эти газы и остатки процессов, должны откачиваться насосной системой 100. Для достижения достаточно низкого конечного давления и обеспечения возможности перекачивания газов с большим расходом, известные насосные системы, обычно используемые в полупроводниковой промышленности, используют комбинацию нагнетательного насоса, преимущественно, безмасляного винтового насоса, и насоса Рутса, известного также как форвакуумный насос. Благодаря безмасляному винтовому насосу с его высокой степенью сжатия, может достигаться низкое конечное давление, тогда так насос Рутса позволяет эффективно обеспечивать очень большой расход газов.

Согласно фиг. 1, каждая из двух насосных подсистем 110, 120 содержит, таким образом, насос 111, 121 Рутса и безмасляный винтовой насос 112, 122. Как упомянуто выше, две подсистемы установлены параллельно и соединенны с камерой 101 обработки посредством двух клапанов 113, 123. Насосная система 100 является резервной в том смысле, что, в ходе нормальной работы, клапан 113 открыт, и клапан 123 закрыт. Таким образом, расход F газов, откачиваемых из камеры 101 обработки в ходе нормальной работы, обеспечивается только подсистемой 110. Только в случае отказа любого насоса этой подсистемы, клапан 113 закрывается, и клапан 123 открывается, благодаря чему камера 101 вакуумируется только подсистемой 120.

Однако насосная система с резервом, наподобие системы 100, показанной на фиг. 1, имеет много недостатков. Во-первых, она страдает сильными колебаниями давления, когда система должна переключаться от подсистемы 110 к подсистеме 120. Эти колебания давления приводит к загрязнению в камере 101 обработки, неприемлемому во многих применениях. Кроме того, в течение определенного времени после обнаружения отказа подсистемы 110, давление в камере 101 обработки будет расти, приводя в итоге к повреждению пластины, оставшейся в камере 101. Наконец, поскольку в ходе нормальной работы насосы 121 и 122 подсистемы 120 действуют все время, давление между впускным отверстием насоса Рутса 121 и клапаном 123 остается равным конечному давлению подсистемы 120. Это означает, что, когда клапан 123 внезапно открывается в порядке реакции на обнаружение отказа подсистемы 110, давление в камере обработки изменяется. Такие изменения давление не позволяют гарантировать высококачественные условия процесса в камере обработки.

Фиг. 2 схематически иллюстрирует вторую насосную систему 200 с резервом, известную из уровня техники. Система 200 отличается от системы 100 тем, что каждая из двух насосных подсистем 210, 220 содержит только нагнетательный насос 212, 222, например, безмасляный винтовой насос. Чтобы работать с высоким расходом F газа, система 200 содержит насос 202 Рутса, “взаимный” к обеим подсистемам 210 и 220. В ходе нормальной работы, клапан 213 открыт, и клапан 223 закрыт. Таким образом, полный расход F газа обеспечивается только насосом 202 Рутса и безмасляным винтовым насосом 212. В случае отказа безмасляного винтового насоса 212, клапан 213 закрывается, и клапан 223 открывается, благодаря чему, газ может откачиваться с расходом F комбинацией насоса 202 Рутса и безмасляного винтового насоса 222.

Хотя система 200 с резервом, по сравнению с системой 100 с резервом, обладает улучшенными характеристиками в отношении способности поддерживать постоянное давление в камере 201 обработки в случае отказа безмасляного винтового насоса 212, ее основной недостаток состоит в том, что отказ насоса 202 Рутса приводит к неприемлемому и постоянному росту давления в камере 201 обработки.

фиг. 3 схематически иллюстрирует насосную систему 300 с резервом согласно предпочтительному варианту осуществления настоящего изобретения. Насосная система 300 содержит основной насос 302 Рутса, соединенный с камерой 301 обработки, и две насосные подсистемы 310 и 320, каждая из которых содержит вспомогательный насос 311 Рутса, соответственно 321, и нагнетательной насос 312, соответственно 322 прямого вытеснения, например, безмасляные винтовые насосы. В ходе нормальной работы, клапан 313 и клапан 323 всегда открыты, половина расхода F газа, откачанного из камеры 301 обработки, перекачивается подсистемой 310, и другая половина перекачивается подсистемой 320. Для правильного осуществления этого изобретения существенно, чтобы основной насос 302 Рутса мог работать на скорости перекачивания, равной суммарной скорости перекачивания подсистем 310 и 320. Другими словами, в ходе нормальной работы, основной насос 302 Рутса не участвует в перекачивающем действии, и давление P1 на его впускном отверстии 302a равно давлению P2 на его выпускном отверстии 302b, т.е. степень сжатия основного насоса 302 Рутса при нормальной работе равна 1. Этого можно добиться с помощью основного насоса Рутса, скорость перекачивания которого может адаптироваться или с помощью основного насоса Рутса, максимальная скорость перекачивания которого равна скорости перекачивания подсистем 310 и 320.

Основополагающую идею настоящего изобретения можно лучше объяснить на конкретном примере осуществления. В этом примере, предположим, что расход F газа, который требуется откачать из камеры обработки, равен 20000 л/мин. Как упомянуто выше, насосная система 300 с резервом, отвечающая изобретению, выполнен так, что основной насос 302 Рутса может работать со скоростью перекачивания, равной F и таким образом, что каждая подсистема 310 и 320 имеет скорость перекачивания, равную F/2, в этом примере равную 10000 л/мин. Поскольку расходы на входе и выходе существующего основного насоса 302 Рутса равны, степень сжатия основного насоса 302 Рутса в ходе нормальной работы Knormal равна 1.

это означает, что в ходе нормальной работы, характеристики насосной системы 300 в отношении скорости перекачивания и конечного давления такие же, как если бы основной насос 302 Рутса отсутствовал, был отключен или был неисправен (при условии, что он не представляет препятствия для вакуумирования). В ходе нормальной работы, конечное давление полной системы 300 задается конечным давлением каждой из подсистем 310, соответственно 320, деленным на K0, степенью сжатия при нулевом расходе и при давлении на его выпускном отверстии. Обычно, подсистемы 310, соответственно, 320, имеют конечное давление порядка 0,1 мбар. Основные насосы Рутса имеют в этом диапазоне давления степень сжатия K0 порядка 50. Поэтому конечное давление всей системы 300 составляет порядка 2*10-4 мбар.

В случае отказа подсистемы 320, клапан 323 будет закрываться, и полный расход F будет обеспечиваться комбинацией основного насоса 302 Рутса и подсистемы 310. Поскольку расход подсистемы 310 фиксирован и равен F/2, основной насос 302 Рутса должен сжимать газ, откачанный из камеры обработки с коэффициентом 2. Это происходит автоматически, как только расход за пределами основных насосов 302 Рутса падает от F до F/2 вследствие отказа подсистемы 320. Естественно, давление P3 на впускном отверстии подсистемы 311a становится два раза выше, чем в ходе нормальной работы, но поскольку основной насос 302 Рутса теперь участвует в перекачивающем действии путем сжатия газа, откачанного из камеры 301 обработки, с коэффициентом 2, отказ подсистемы 320 не влияет на конечное давление, а также скорость перекачивания, и давление в камере обработки может поддерживаться постоянным даже в этом случае.

Кроме того, как упомянуто выше, отказ основного насоса 302 Рутса, вовсе не влияет на характеристики системы 300 при условии, что две подсистемы 310 и 320 работают нормально. Поскольку чрезвычайно маловероятно, что основной насос 302 Рутса и одна из подсистем 310 или 320 одновременно выйдут из строя, насосная система 300 с резервом согласно настоящему изобретению позволяет преодолевать недостатки систем с резервом, известную из уровня техники.

Кроме того, в насосной системе 300 можно дополнительно обеспечить перепускной канал 303 с клапаном 304. Дополнительный перепускной канал 303 позволяет вакуумировать камеру 301 обработки с помощью двух подсистем 310 и 320 и поддерживать постоянное давление в камере 301, даже если основной насос 302 Рутса становится сопротивлением перекачиванию вследствие отказа. В таком случае, поток F отклоняется перепускным каналом 304 и направляться в двух подсистемах 310 и 320.

Кроме того, предпочтительно соединять выпускное отверстие для выброса газа обоих нагнетательных насосов 312 и 322 с по меньшей мере одной установкой обработки отработанных газов, преимущественно газоочистителями.

Наконец, следует указать, что выше изложен один подходящий неограничительный вариант осуществления. Специалисты в данной области техники могут предложить модификации раскрытого неограничительного варианта осуществления, не выходящие за рамки его сущности и объема. Таким образом, описанный неограничительный вариант осуществления следует считать лишь иллюстрацией некоторых из более заметных признаков и применений. Другие полезные результаты можно получить путем применения неограничительных вариантов осуществления другим способом или их изменения способами, известными специалистами в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ СИСТЕМА ДЛЯ СОЗДАНИЯ ВАКУУМА И СПОСОБ ОТКАЧИВАНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОЙ НАСОСНОЙ СИСТЕМЫ | 2014 |

|

RU2670640C9 |

| СИСТЕМА ВЫДАЧИ ПРОДУКТА | 2008 |

|

RU2482055C2 |

| СИСТЕМА РОЗЛИВА С ДОЗИРОВАНИЕМ ПРОДУКТОВ | 2009 |

|

RU2506223C2 |

| СПОСОБ РАБОТЫ НАСОСНОЙ СИСТЕМЫ | 2006 |

|

RU2421632C2 |

| МНОГОНАСОСНАЯ СИСТЕМА С ПРОВЕРКОЙ СИСТЕМЫ | 2018 |

|

RU2777580C2 |

| Способ лиофилизации продукта и система для его осуществления | 2022 |

|

RU2785667C1 |

| СИСТЕМА ОТКАЧКИ ДЛЯ СОЗДАНИЯ ВАКУУМА И СПОСОБ ОТКАЧКИ ПРИ ПОМОЩИ ЭТОЙ СИСТЕМЫ ОТКАЧКИ | 2014 |

|

RU2674297C2 |

| СИСТЕМА УПРАВЛЕНИЯ БУРОВОЙ УСТАНОВКОЙ | 2016 |

|

RU2667545C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА САМОЛЕТА | 2010 |

|

RU2455197C1 |

| СПОСОБ ОТКАЧИВАНИЯ В СИСТЕМЕ ВАКУУМНЫХ НАСОСОВ И СИСТЕМА ВАКУУМНЫХ НАСОСОВ | 2014 |

|

RU2666720C2 |

Настоящее изобретение относится к вакуумной насосной системе (300) с резервом и способу перекачивания с использованием этой системы, содержащей основной насос (302) Рутса, первую насосную подсистему (310) и вторую насосную подсистему (320), причем первая насосная подсистема (310) и вторая насосная подсистема (320) предусмотрены для параллельного перекачивания газа, откачанного основным насосом (302) Рутса, первую насосную подсистему (310), содержащую первый вспомогательный насос (311) Рутса, первый нагнетательный насос (312) и первый клапан (313), расположенный между выпускным отверстием (302b) для выброса газа основного насоса (302) Рутса и впускным отверстием (311a) для всасывания газа первого вспомогательного насоса (311) Рутса, и вторую насосную подсистему (320), содержащую второй вспомогательный насос (311) Рутса, второй нагнетательный насос (312) и второй клапан (323), расположенный между выпускным отверстием (302b) для выброса газа основного насоса (302) Рутса и впускным отверстием (321a) для всасывания газа второго вспомогательного насоса (321) Рутса. Согласно изобретению первая насосная подсистема (310) и вторая насосная подсистема (320) выполнены с возможностью перекачивания с одним и тем же расходом, и основной насос (302) Рутса выполнен с возможностью перекачивания с расходом F, равным расходу перекачивания основной насосной подсистемы (310) плюс расход перекачивания вспомогательной насосной подсистемы (320). 2 н. и 12 з.п. ф-лы, 3 ил.

1. Вакуумная насосная система (300) с резервом, содержащая основной насос (302) Рутса, имеющий впускное отверстие (302a) для всасывания газа, выполненное с возможностью соединения с камерой (301) обработки, и выпускное отверстие (302b) для выброса газа, соединенное с первой насосной подсистемой (310) и второй насосной подсистемой (320),

причем первая насосная подсистема (310) и вторая насосная подсистема (320) предусмотрены для параллельного перекачивания газа, откачанного основным насосом (302) Рутса,

первую насосную подсистему (310), содержащую первый вспомогательный насос (311) Рутса, первый нагнетательный насос (312) и первый клапан (313), расположенный между выпускным отверстием (302b) для выброса газа основного насоса (302) Рутса и впускным отверстием (311a) для всасывания газа первого вспомогательного насоса (311) Рутса, и вторую насосную подсистему (320), содержащую второй вспомогательный насос (311) Рутса, второй нагнетательный насос (322) и второй клапан (323), расположенный между выпускным отверстием (302b) для выброса газа основного насоса (302) Рутса и впускным отверстием (321a) для всасывания газа второго вспомогательного насоса (321) Рутса,

отличающаяся тем, что

первая насосная подсистема (310) и вторая насосная подсистема (320) выполнены с возможностью перекачивания с одним и тем же расходом, и

основной насос (302) Рутса выполнен с возможностью перекачивания с расходом F, равным расходу перекачивания основной насосной подсистемы (310) плюс расход перекачивания вспомогательной насосной подсистемы (320).

2. Вакуумная насосная система (300) с резервом по п. 1, в которой первый нагнетательный насос (312) и/или второй нагнетательный насос (322) является безмасляным винтовым насосом.

3. Вакуумная насосная система (300) с резервом по п. 1, в которой первый нагнетательный насос (312) и/или второй нагнетательный насос (322) является безмасляным кулачково-зубчатым насосом.

4. Вакуумная насосная система (300) с резервом по п. 1, в которой первый нагнетательный насос (312) и/или второй нагнетательный насос (322) является спиральным насосом.

5. Вакуумная насосная система (300) с резервом по п. 1, в которой первый нагнетательный насос (312) и/или второй нагнетательный насос (322) является диафрагменным насосом.

6. Вакуумная насосная система (300) с резервом по любому из предыдущих пунктов, содержащая перепускной канал (303), где третий клапан (304) установлен параллельно основному насосу (302) Рутса.

7. Вакуумная насосная система (300) с резервом по любому из предыдущих пунктов, в которой первый нагнетательный насос (312) и второй нагнетательный насос (322) соединены с установками обработки отбросных газов, преимущественно газоочистителями.

8. Вакуумная насосная система (300) с резервом по любому из предыдущих пунктов, в которой расход перекачивания основных насосов (302) Рутса составляет от 5000 до 100000 л/мин, преимущественно от 10000 до 70000 л/мин, предпочтительно от 25000 до 55000 л/мин.

9. Вакуумная насосная система (300) с резервом по любому из предыдущих пунктов, содержащая средство обнаружения отказа для обнаружения отказа любого из основного насоса (302) Рутса, первого вспомогательного насоса (311) Рутса, второго вспомогательного насоса (321) Рутса, первого нагнетательного насоса (312) или второго нагнетательного насоса (322).

10. Вакуумная насосная система (300) с резервом по п. 9, в которой средство обнаружения отказа выполнены с возможностью приводить в действие первый клапан (313), второй клапан (323) и/или третий клапан (304) в случае обнаружения отказа.

11. Способ перекачивания посредством вакуумной насосной системы (300) с резервом по любому из предыдущих пунктов, отличающийся тем, что основной насос (302) Рутса приводится в действие все время при номинальном расходе, равном сумме расхода первой насосной подсистемы (310) и расхода второй насосной подсистемы (320).

12. Способ перекачивания по п. 11, в котором насосная система (300) содержит перепускной канал (303) с третьим клапаном (304), причем третий клапан (304) переключается в открытое положение при обнаружении отказа основного насоса (311) Рутса средством обнаружения отказа.

13. Способ перекачивания по п. 11 или 12, в котором средство обнаружения отказа закрывает первый клапан (313) при обнаружении отказа первого вспомогательного насоса (311) Рутса или первого нагнетательного насоса (312).

14. Способ перекачивания по п. 11 или 12, в котором средство обнаружения отказа закрывает второй клапан (313) при обнаружении отказа второго вспомогательного насоса (311) Рутса или второго нагнетательного насоса (312).

| US 20170200622 A1, 13.07.2017 | |||

| WO 2018100342 A1, 07.06.2018 | |||

| СИСТЕМА СОЗДАНИЯ ВАКУУМА | 2011 |

|

RU2562899C2 |

| Бахромовязальная швейная машина | 1957 |

|

SU111207A1 |

| СПОСОБ РАБОТЫ НАСОСНОЙ СИСТЕМЫ | 2006 |

|

RU2421632C2 |

Авторы

Даты

2023-05-23—Публикация

2019-12-04—Подача