Изобретение относится к области теплофизических измерений и может быть использовано для определения теплофизических свойств. Тепло физические характеристики (ТФХ) жидкостей важны во многих природных и технологических процессах, где происходит теплоперенос с их участием. Для определения ТФХ жидкостей в основном используется 3 семейства методов и соответствующих конфигураций эксперимента, в которых тестируемое вещество образует плоский горизонтальный слой, цилиндрический слой или окружает горячую проволоку [Шашков А.Г., Волохов Е.М., Абраменко Т.Н., Козлов В.П. Методы определения теплопроводности и температуропроводности. М.: Энергия, 1973. - 336 с.; Пономарев С.В., Мищенко С.В., Дивин А.Г., Вертоградский В.А., Чуриков А.А. Теоретические и практические основы теплофизических измерений. М.: ФИЗМАТЛИТ, 2008. - 408 с.; Платунов Е.С., Баранов И.В., Буравой С.Е., Курепин В.В. Теплофизические измерения и приборы. Санкт-Петербург: Издательство СПбГУНиПТ, 2010. - 738 с.].

Эти же способы используют и для тестирования наножидкостей [Rudyak V.Y., Minakov A.V. Thermophysical properties of nanofluids // Eur. Phys. J.E. - 2018. - V. 41. - P. 15-19; Elsaid K., Abdelkareem M.A., Maghrabie H.M., Sayed E.T., Wilberforce Т., Baroutaji A., Olabi A.G. Thermophysical properties of graphene-based nanofluids // Int. J. Thermofluids. - 2021. - V. 10. - Art. No. 100073].

Известен способ определения коэффициента теплопроводности жидкости или газа, содержащий генератор и измерительный мост с источником питания и ключом, в одно плечо которого включена нагревательная нить-датчик, в три других - переменные сопротивления, а одна диагональ которого параллельно подключена к последовательно соединенному источнику питания и ключу. Устройство содержит блок регистрации дискретных значений напряжения, блок памяти, вычислительный блок, усилитель и блок управления, см. SU 1631386 А, МПК 5 G01N 25/18, 1991.

Работа этого устройства основана на измерении и запоминании дискретных значений амплитуды импульса через известные временные интервалы, характеризующих разбаланс моста, в связи с изменением сопротивления нагревательной нити-датчика. Длительность измеряемого импульса задается с помощью генератора. По команде "ПУСК" с клавиатуры компьютера по восьми выходам проходит сигнал "Упр.", выбирающий нужное внешнее устройство. Через элемент И проходит сигнал "Упр. " и устанавливает в ожидание элементы 4И, с выходов которых в двоичном коде по два байта будут передаваться дискретные значения напряжений через каждые τ (в данном случае τ=2 мс). Сигнал "ВВ" с 9-го выхода компьютера n раз подтверждает состояние триггера, в течение которого на датчике генерируется импульс, амплитуда которого определяется источником напряжения. Импульс разбаланса с двух входов другой диагонали моста через дифференциальный усилитель поступает на аналоговый вход аналого-цифрового преобразователя (АЦП). Делитель частоты задает длительность импульса и длительность интервалов между дискретными измерениями, т.е. через каждые τ с одного выхода триггера через элемент ИЛИ подается на АЦП разрешение на измерение, через время преобразования сигнал "Конец измерения" с первого выхода АЦП поступает через некоторую задержку на другой вход триггера, чтобы по следующему сигналу с делителя частоты через интервал между дискретным измерением вновь подать разрешение на АЦП для измерения следующего дискретного значения. По сигналу "Запуск АЦП" с триггера через элемент И формируются два импульса для передачи первого и второго байтов формирователями. Сигнал "ВВ" с компьютера через формирователь дважды устанавливает триггер в исходное состояние, а по сигналу "Запуск АЦП" с триггера через элемент И и формирователи на одном выходе триггера устанавливается дважды сигнал "СИП", который поступает на вход компьютера, он и дает разрешение на запись компьютера двух последовательных бантов с выходов элементов 4И блока. В блоке вывода информации через инвертор элементы 4И устанавливаются в состояние ожидания, через инвертор и формирователь проходит сигнал "ВВ" на один из входов триггера, который формирует сигналы "СИП", дающие разрешение на последовательное прохождение первого и второго байтов на входы компьютера. В блоке памяти компьютера запись двух байтов в двоичном коде переводится по программе измерений в десятичное число.

Основными недостатками этого способа и устройства для осуществления способа являются наличие измерительной ячейки определенной конфигурации.

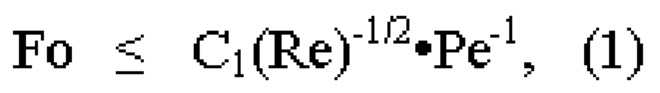

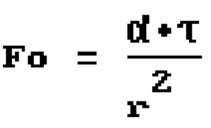

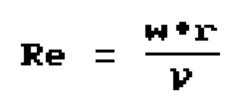

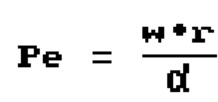

Наиболее близкими к предлагаемому объекту по технической сущности и достигаемому результату являются способ определения свойств жидкости или газа RU 2209417 C2, МПК G01N 25/00, G01N 11/00, опубл. 2003. Способ определения свойств жидкости или газа, включает построение термограммы для эталонной и исследуемой жидкости или газа, измерение коэффициента теплопроводности и коэффициента температуропроводности, при этом построение термограммы проводят при направленном потоке исследуемой жидкости или газа внутри цилиндрической трубки с нагревательной нитью-датчиком со скоростью w, при измерении коэффициента температуропроводности строят начальный участок тер мо граммы, характеризующийся параметрами

где  - число Фурье;

- число Фурье;

Q=200;

- число Рейнольдса;

- число Рейнольдса;

- число Пекле,

- число Пекле,

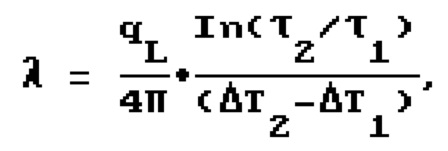

и рассчитывают значение коэффициента температуропроводности исследуемой жидкости по зависимости αi=(αiэτiэ)/τi где αi и αiэ - коэффициенты температуропроводности соответственно исследуемой и эталонной жидкости, а измерение вязкости проводят в режиме измерения коэффициента теплопроводности, замкнув накоротко вход и выход дополнительной нагревательной нити-датчика при значении дополнительного переменного сопротивления в мостовой схеме, равного нулю, при этом вначале строят начальный участок термограммы, характеризующийся условием (1), и определяют коэффициент теплопроводности λ по зависимости

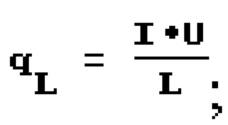

где qL - плотность теплового потока с поверхности нити-датчика;

ΔT1 и ΔТ2 - значения перегрева нити-датчика на тер мо грамме в моменты времени τ1 и τ2,

I - сила тока; U - напряжение; L - длина нити-датчика, а затем на конечном участке термограммы, когда

I - сила тока; U - напряжение; L - длина нити-датчика, а затем на конечном участке термограммы, когда

Fo≤C2(Re)-l/2×Pe-1,

где С2=800,

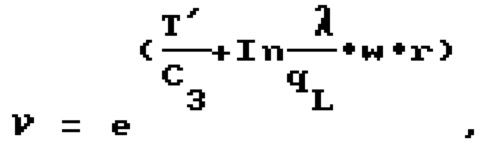

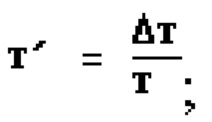

определяют значение коэффициента кинематической вязкости v исследуемой жидкости по зависимости  где С3=0,00082;

где С3=0,00082;

ΔТ - перегрев нити-датчика до достижения горизонтального участка на термограмме,

Т - температура исследуемой жидкости;

r - радиус нити-датчика;

λ - коэффициент теплопроводности исследуемой жидкости или газа.

Все описанные выше способы требуют наличия измерительной ячейки определенной конфигурации и имеют те или иные ограничения и недостатки, поэтому разработка новых способов определения ТФХ жидких, геле- и тестообразных сред весьма актуальна. Ниже описан предлагаемый экспресс-способ определения теплопроводности таких сред, не требующий отбора пробы и помещения ее в измерительную ячейку.

Задачей изобретения является повышение точности измерения и сокращения продолжительности измерения.

Поставленная задача решается способом измерения теплопроводности жидкостей, согласно которому используют термозонд, представляющий собой содержащий термопары и электронагреватель для создания теплового потока металлический стержень с полусферой на конце, которую на время измерения погружают в жидкость, причем перед измерением стержень разогревают до равновесного состояния, а затем приводят в контакт с испытуемой жидкостью и после достижения нового равновесного состояния регистрируют температуры T1 и Т2 на участке стержня известной длины  и производят вычисление теплопроводности жидкости на основе измерений теплового потока в стержне и разности температур между погруженной в жидкость полусферой радиуса R и исходной температурой исследуемой жидкости. Характерное время установления стационарного распределения температур в жидкости порядка R2/aƒ, а в контролируемой части стержня - порядка

и производят вычисление теплопроводности жидкости на основе измерений теплового потока в стержне и разности температур между погруженной в жидкость полусферой радиуса R и исходной температурой исследуемой жидкости. Характерное время установления стационарного распределения температур в жидкости порядка R2/aƒ, а в контролируемой части стержня - порядка  что для используемых материалов и геометрии в обоих случаях составляет порядка 10-30 секунд (аƒ и am - коэффициенты температуропроводности жидкости и стержня соответственно). Медленные по сравнению с этим интервалом времени изменения температуры нагревателя не оказывают существенного влияния на результаты измерения, так что на промежутках времени > 50-100 секунд состояние системы можно считать квазистационарным.

что для используемых материалов и геометрии в обоих случаях составляет порядка 10-30 секунд (аƒ и am - коэффициенты температуропроводности жидкости и стержня соответственно). Медленные по сравнению с этим интервалом времени изменения температуры нагревателя не оказывают существенного влияния на результаты измерения, так что на промежутках времени > 50-100 секунд состояние системы можно считать квазистационарным.

В приближении малой роли конвекции по сравнению с теплопроводностью и бесконечно большой теплопроводности материала полусферы по сравнению с исследуемой жидкостью, распространение тепла в ней сферически симметрично. В стационарном режиме связь между тепловым потоком Q1 на границе полусферы и разностью температур ΔT между ее поверхностью Ts и температурой жидкости 70 хорошо известна и записывается в виде Q1=2πλƒRΔT. В пренебрежении тепловым сопротивлением полусферы ΔT=Т2-Т0.

Тепловой поток измеряли по разности температур T2-T1, фиксируемой двумя термопарами, расположенными вблизи нижнего конца стержня на расстоянии  друг от друга, так что

друг от друга, так что  где S, λm и

где S, λm и  - известные и не меняющиеся от опыта к опыту величины сечения стержня, его теплопроводности и расстояния между термопарами соответственно. Считая рассеяние тепла на боковой поверхности стержня ниже точки, в которой измеряется Т2, и на верхней плоскости полусферы малым, приравниваем Q1 и Q2. Откуда

- известные и не меняющиеся от опыта к опыту величины сечения стержня, его теплопроводности и расстояния между термопарами соответственно. Считая рассеяние тепла на боковой поверхности стержня ниже точки, в которой измеряется Т2, и на верхней плоскости полусферы малым, приравниваем Q1 и Q2. Откуда  Следует отметить, что зависимость результата измерения от свойств и геометрии зонда выражается в виде единого и неизменного сомножителя

Следует отметить, что зависимость результата измерения от свойств и геометрии зонда выражается в виде единого и неизменного сомножителя  так что λƒ=β(T2-T1)/ΔT. Кроме того, паразитный теплоотвод Q3 на участке между измерением градиента температуры и поверхностью контакта с исследуемой жидкостью не меняет вида зависимости, а только коэффициент Р, так как Q3 ~ ΔТ, как и Q1. При обработке данных никаких дополнительных поправок и перекалибровок данных не производится.

так что λƒ=β(T2-T1)/ΔT. Кроме того, паразитный теплоотвод Q3 на участке между измерением градиента температуры и поверхностью контакта с исследуемой жидкостью не меняет вида зависимости, а только коэффициент Р, так как Q3 ~ ΔТ, как и Q1. При обработке данных никаких дополнительных поправок и перекалибровок данных не производится.

Для отработки этого способа в качестве образцов были использованы: вода дистиллированная, водный раствор глицерина (20%, 50%, 70%), глицерин (99,5%), масло растительное подсолнечное рафинированное, масло моторное минеральное Лукойл Moto 2Т.

Для независимого контроля применяли также известный метод медленного монотонного разогрева плоского слоя материала [Платунов Е.С., Баранов И.В., Буравой С.Е., Курепин В.В. Тепло физические измерения и приборы. Санкт-Петербург: Издательство СПбГУНиПТ, 2010. - 738 с.] с применением модернизированного прибора ИТ-λ-400. Модернизация позволила полностью автоматизировать процесс измерения теплопроводности, а также использовать данный прибор для жидких материалов.

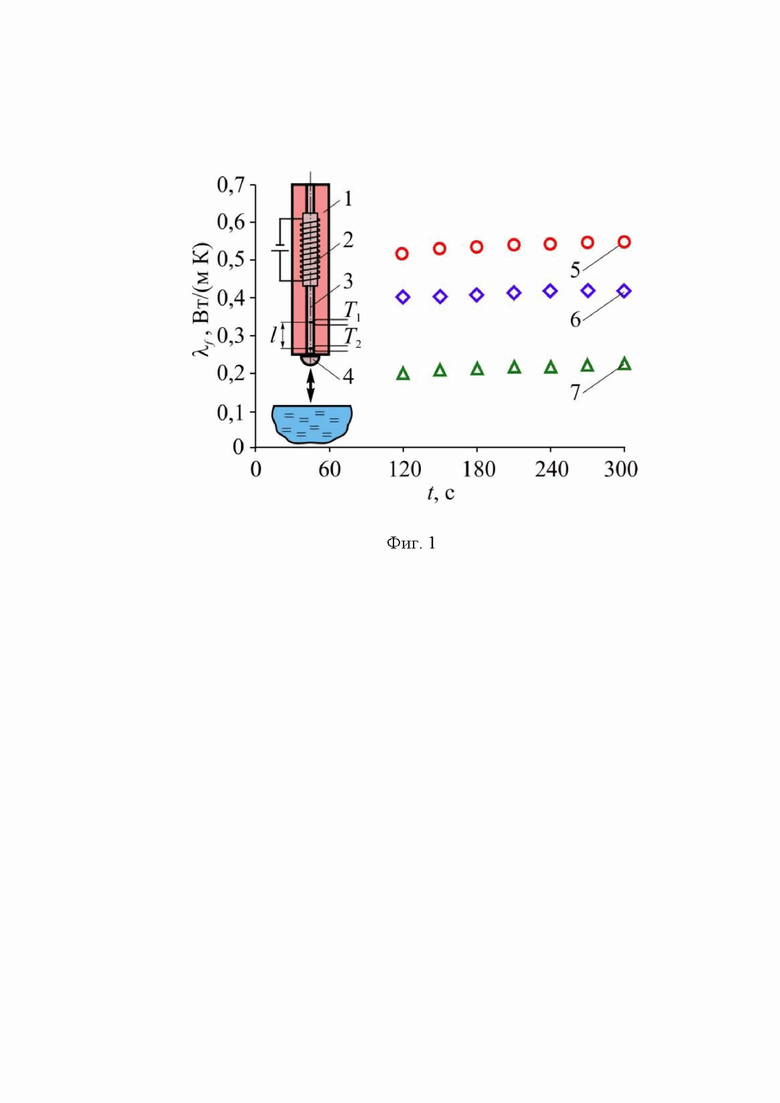

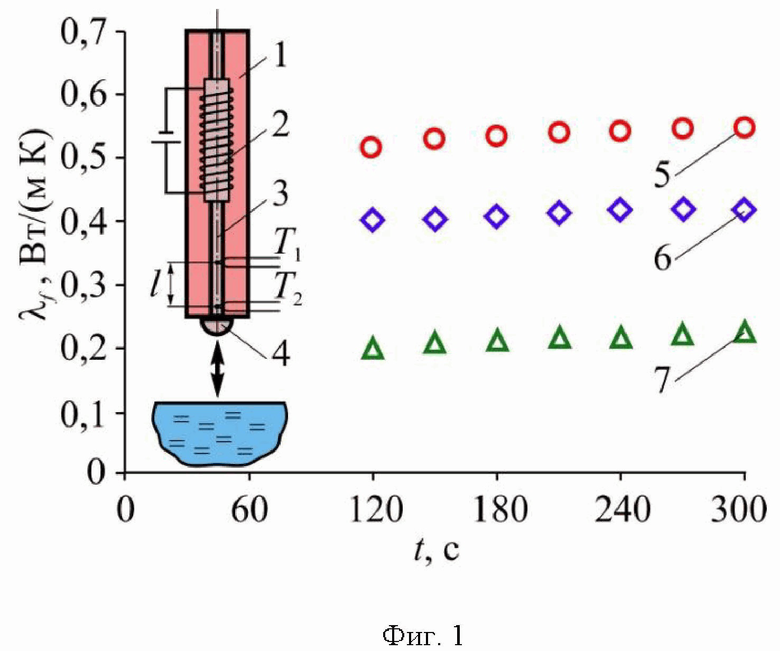

На фиг. 1 показана временная зависимость теплопроводности воды, раствора глицерина 50%-го и подсолнечного масла в условиях достигнутого теплового равновесия в процессе измерения предложенным в работе экспресс-методом. Зависимость теплопроводности от времени ее измерения до достижения стационарного состояния: 5 - вода, 6 - р-р глицерина 50%, 7 - масло подсолнечное.

На врезке фиг. 1 показана схема устройства термозонда

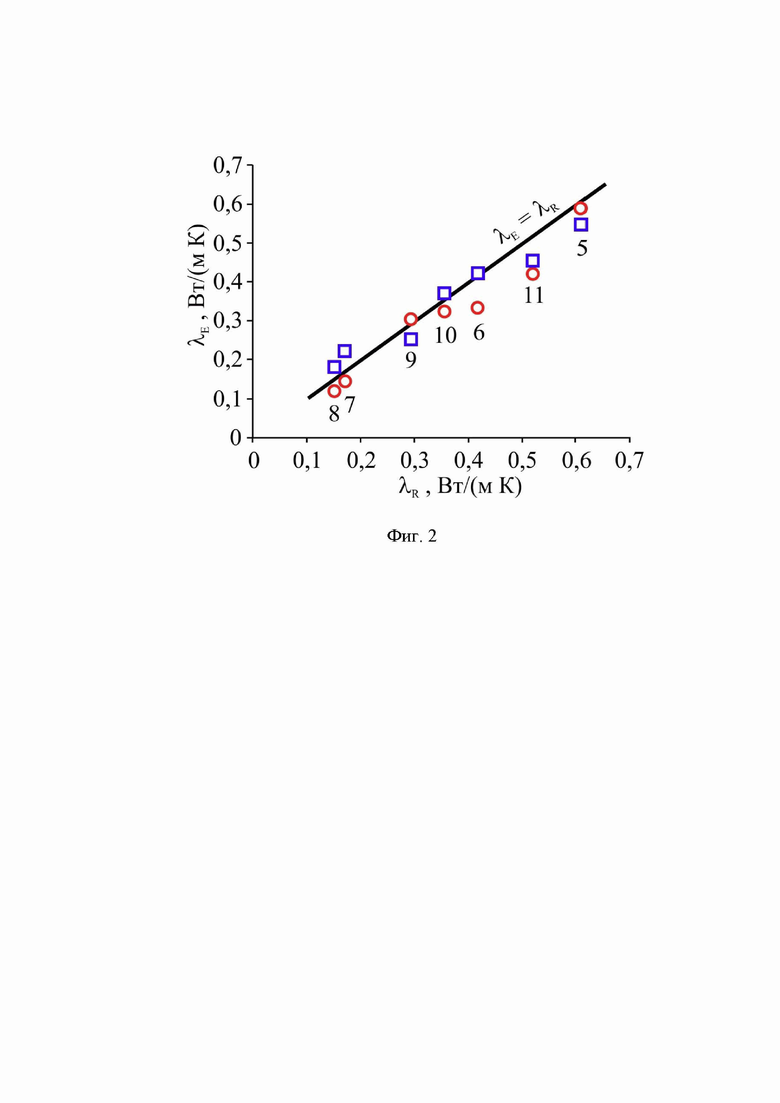

На фиг. 2 показаны значения теплопроводности жидкостей, полученные методами термозонда и медленного монотонного разогрева в плоском слое, и их корреляция со справочными данными. Экспериментальные значения теплопроводности жидкостей λЕ и их корреляция со справочными данными λR: кружки - метод медленного монотонного разогрева плоского слоя, квадраты - методом термозонда.

Изобретение поясняется чертежами, на которых показаны:

1 - теплоизолирующий материал,

2 - электронагреватель,

3 - металлический стержень,

4 - полусфера,

Т1 и Т2 - термопары,

5 - вода,

6 - раствор глицерина 50%,

7 - масло подсолнечное,

8 - масло моторное минеральное Лукойл Moto 2Т,

9 - глицерин,

10 - раствор глицерина 70%,

11 - раствор глицерина 20%.

Средняя ошибка измерения λ методом термозонда составляла ± 0,02 Вт/(м К), а отклонение от справочных данных и известного времязатратного метода медленного монотонного разогрева в плоском слое не превышает 10%.

Изобретение относится к области теплофизических измерений и может быть использовано для определения теплофизических свойств жидкости, геле- и тестообразных смесей. Теплофизические характеристики (ТФХ) жидкостей важны во многих природных и технологических процессах, где происходит теплоперенос с их участием. Заявлен способ измерения теплопроводности жидкостей, согласно которому осуществляют измерения температуры источника тепла и исследуемой среды, причем измерение осуществляют термозондом, представляющим собой содержащий термопары и электронагреватель для создания теплового потока металлический стержень с полусферой на конце, которую на время измерения погружают в жидкость. Причем перед измерением стержень разогревают до равновесного состояния, а затем приводят в контакт с испытуемой жидкостью и после достижения нового равновесного состояния регистрируют температуры Т1 и Т2 на участке стержня известной длины  и производят вычисление теплопроводности жидкости на основе измерений теплового потока в стержне и разности температур между погруженной в жидкость полусферой радиуса R и исходной температурой исследуемой жидкости. Средняя ошибка измерения λ методом термозонда составляла ± 0,02 Вт/(м К), а отклонение от справочных данных и известного времязатратного метода медленного монотонного разогрева в плоском слое не превышает 10%. Технический результат - повышение точности измерения и сокращение продолжительности измерения. 1 з.п. ф-лы, 2 ил.

и производят вычисление теплопроводности жидкости на основе измерений теплового потока в стержне и разности температур между погруженной в жидкость полусферой радиуса R и исходной температурой исследуемой жидкости. Средняя ошибка измерения λ методом термозонда составляла ± 0,02 Вт/(м К), а отклонение от справочных данных и известного времязатратного метода медленного монотонного разогрева в плоском слое не превышает 10%. Технический результат - повышение точности измерения и сокращение продолжительности измерения. 1 з.п. ф-лы, 2 ил.

1. Способ измерения теплопроводности жидкостей, согласно которому осуществляют измерения температуры источника тепла и исследуемой среды, отличающийся тем, что измерение осуществляют термозондом, представляющим собой содержащий термопары и электронагреватель для создания теплового потока металлический стержень с полусферой на конце, которую на время измерения погружают в жидкость, причем перед измерением стержень разогревают до равновесного состояния, а затем приводят в контакт с испытуемой жидкостью и после достижения нового равновесного состояния регистрируют температуры Т1 и Т2 на участке стержня известной длины l и производят вычисление теплопроводности жидкости на основе измерений теплового потока в стержне и разности температур между погруженной в жидкость полусферой радиуса R и исходной температурой исследуемой жидкости.

2. Способ по п. 1, отличающийся тем, что характерное время установления стационарного распределения температур в жидкости порядка R2/af, а в контролируемой части стержня - порядка l2/am, что для используемых материалов и геометрии в обоих случаях составляет порядка 10-30 секунд, где af и am – коэффициенты температуропроводности жидкости и стержня соответственно.

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ СВОЙСТВ ЖИДКОСТИ ИЛИ ГАЗА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2209417C2 |

| ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ | 0 |

|

SU172519A1 |

| Способ комплексного определения теплофизических свойств жидкости | 1989 |

|

SU1673940A1 |

| Способ определения коэффициента температуропроводности жидкости и устройство для его осуществления | 1980 |

|

SU879422A1 |

| SU 757949 A1, 25.08.1980 | |||

| US 0005452601 A1, 26.09.1995. | |||

Авторы

Даты

2023-05-29—Публикация

2022-12-09—Подача