Предлагаемое изобретение относится к строительству, а именно к демонтажу оголовков буронабивных свай.

Известен метод цельного разрушения сваи кольцевого расщепления, в котором при сооружении буронабивной сваи стальные стержни стальной клетки глубоко в головке сваи закрывают пластиковой трубой из НПВХ, а затем выполняют засыпку, после выемки котлована определяют отметку вершины сваи и отмечают касательную к кольцу, затем обрезают маленьким резцом по отмеченной отметке касательной к кольцу, просверливают отверстия симметрично отметке оголовка сваи, симметрично устанавливают два гидроколуна в отверстие оголовка сваи для раскалывания, поднимают бетон оголовка сваи (патент № CN104631460, E02D9/00, оп. 20.05.2015).

Недостатками известного способа являются потребность в большом количестве людей и дорогостоящих механизмов для отметки касательной и прорезания резцом (диском), а также образование повышенных уровней шума, пыли и вибрации вследствие просверливания симметричных отверстий существенного диаметра и использования гидравлического колуна для раскалывания оголовка.

Известен метод строительства для разрушения буронабивной сваи, в котором рукав надевается на верхний конец каждой арматуры, а верхние и нижние отверстия рукавов герметизируются; бетон заливается в буронабивные сваи до тех пор, пока буронабивные сваи не превысят проектную отметку вершины сваи; после затвердевания бетона ствола сваи оголовки выкапываются из окружающего грунта, а части свай, которые необходимо отрезать, измеряются и маркируются; бетон ствола сваи отделяется; и бетон ствола сваи поднимается, а оголовки свай уносятся (патент № CN106638600, E02D9/00, оп. 10.05.2017).

Недостатками известного способа является то, что для облегчения процесса демонтажа оголовка к нему приступают, когда прочность тела бетона сваи достигает 20-30% от своей проектной прочности, что не позволяет применять этот способ в различных климатических зонах, а также при демонтаже оголовков буронабивных свай для мостов, эстакад и путепроводов, так как в этих случаях до достижения бетоном прочности в 70% от проектной дальнейшие работы с котлованом и буронабивной сваей производить воспрещается; земляные работы предусматривается проводить вокруг головы каждой сваи, что крайне затруднительно, так как в ростверках для искусственных сооружений обычно присутствует в среднем четыре сваи, а график производства работ может подразумевать бурение в разное время, поэтому занимаясь демонтажем, откапывая котлован возле сваи, бурить соседнюю скважину для следующей сваи будет невозможно.

Известен метод резки головки сваи-заполнителя, включающий установку каркасов из стальных стержней в сваи-заполнители и фиксацию каркасов из стальных стержней, удаление высотных положений верхушек свай в соответствии с проектными требованиями, обшивку основного стержня каждой сваи-заполнителя обсадной трубы из ПВХ, позволяющую совместить положение нижних отверстий обсадных труб из ПВХ с отметкой среза сваи, а также прочно намотать и связать обсадные трубы из ПВХ с основными стержнями с помощью железной проволоки; заделку зазоров между обсадными трубами из ПВХ и основными стержнями с использованием губчатых полос по одной, соответственно, затыкая губчатые полоски в верхних и нижних отверстиях обсадных труб из ПВХ и следя затем, чтобы заглушенные губчатые полоски были плотными и не открывались; герметизацию периферийных труб ПВХ-оболочек стальными защитными цилиндрами, заливку заливочного бетона в стальные защитные цилиндры до достижения проектной отметки, резку стальных защитных цилиндров закладных свай кислородно-ацетиленовым методом после достижения прочности бетона тела сваи 70% и более, резку кольцеобразных швов бетонорезным станком в соответствии с отметкой вершины вырубленной сваи в соответствии с проектными требованиями; окончательное связывание частей оголовка сваи над разрезанными швами с помощью стальных тросов, подъем и удаление частей оголовка сваи с помощью крюковой машины или подъемной машины, резку стальных защитных цилиндров насыпных свай кислородно-ацетиленовым раствором после достижения прочности бетона тела сваи 70% и более, резку кольцевых швов бетонорезным станком в соответствии с вырубленной вершиной сваи проектными требованиями; окончательное связывание частей оголовка сваи над разрезанными швами с помощью стальных тросов, подъем и удаление частей оголовка сваи с помощью крюковой машины или подъемной машины, резку стальных защитных цилиндров насыпных свай кислородно-ацетиленовым раствором после достижения прочности бетона тела сваи 70% и более, резку кольцевых швов бетонорезным станком в соответствии с вырубленной вершиной сваи проектными требованиями; окончательное связывание частей оголовка сваи над разрезанными швами с помощью стальных тросов, подъем и удаление частей оголовка сваи с помощью крюковой машины или подъемной машины (патент № CN108867642, E02D5/34, оп. 23.11.2018).

Недостатками известного способа являются потребность в большом количестве людей и дорогостоящих механизмов для создания защитных металлических цилиндров, и кольцеобразных швов; использование специального бетонорезного станка, без которого проведение работ по данному способу невозможно; образование повышенных уровней шума, пыли и вибрации вследствие резки кольцевых швов, резки стальных защитных цилиндров, связывания частей оголовка сваи над разрезанными швами с помощью стальных тросов.

Задачами предлагаемого изобретения являются повышение технологичности, экологичности, универсальности, безопасности производства работ; снижение сроков строительства, количества ручного труда и применяемой техники, а также трудоемкости процесса.

Технический результат – повышение эффективности демонтажа путем создания плоскостной магистральной трещины в горизонтальном сечении оголовка буронабивной сваи.

Указанный технический результат достигается способом демонтажа оголовков буронабивных свай, в котором бурят скважину, при спуске арматурного каркаса в скважину временно фиксируют арматурные выпуски над верхней частью обсадной трубы, на верхние торцы трубок ультразвуковой диагностики надевают заглушки, на арматурные выпуски до проектной отметки устанавливают изоляцию, на трубки ультразвуковой диагностики до проектной отметки устанавливают изоляцию, равномерно по периметру уровня проектной отметки срубки оголовка с внутренней стороны каркаса распределяют картриджи с расширяющимся составом, закрепляют картриджи к изолируемым арматурным выпускам с внутренней стороны арматурного каркаса, опускают арматурный каркас в скважину, бетонируют её, затем откапывают котлован, раскрывают плоскостную магистральную трещину в горизонтальном сечении оголовка, стягивают оголовок сваи вертикально вверх, после чего перемещают снятый оголовок в место складирования.

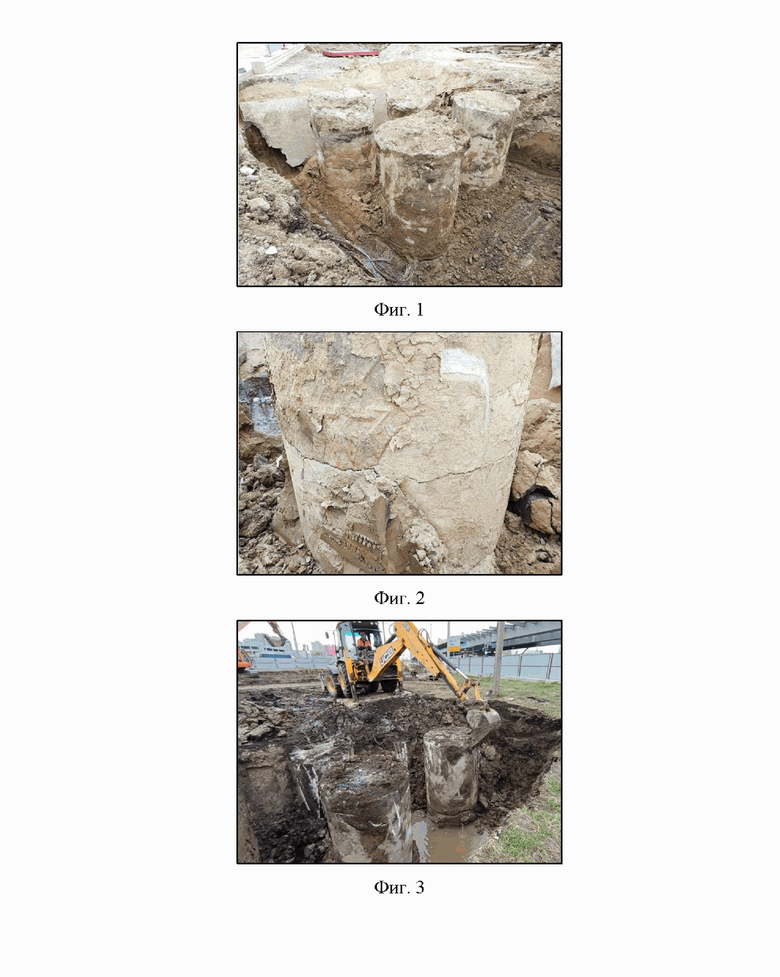

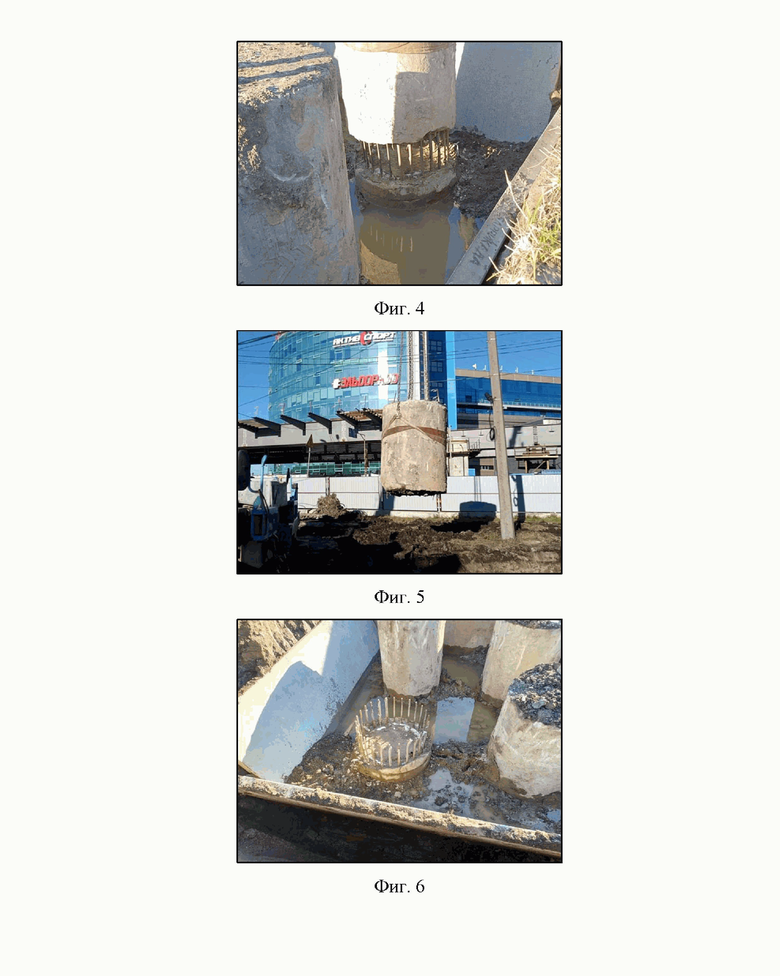

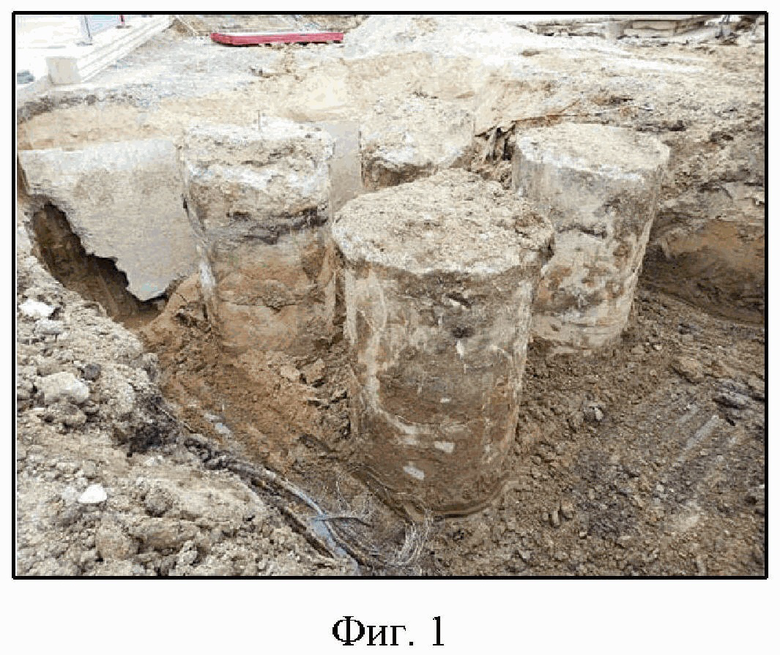

На прилагаемых фигурах 1 и 2 представлена образующаяся в горизонтальном сечении оголовка буронабивной сваи плоскостная магистральная трещина на уровне проектной отметки, на фиг. 3 – процесс раскрытия магистральной трещины в горизонтальном сечении оголовка, на фиг. 4 – процесс демонтажа оголовка буронабивной сваи путем вертикального стягивания за стропы вверх без необходимости использования трудоемких механических методов разрушения, на фиг. 5 – перемещение снятого оголовка буронабивной сваи в место складирования, на фиг. 6 – результат снятия оголовка по представленному способу.

Способ осуществляют следующим образом.

Бурят скважину под буронабивную сваю требуемого диаметра. После окончания бурения подготовленный в соответствии с проектом арматурный каркас спускают в скважину, временно фиксируя арматурные выпуски над верхней частью обсадной трубы, например, с помощью двух обрезков любой жесткой металлической трубы или арматуры периодического профиля.

На верхние торцы трубок ультразвуковой диагностики (УЗД) с целью их герметизации от проникновения туда бетонной смеси надевают заглушки, например, пластиковые или деревянные, что кратно быстрее и технологичнее, нежели приваривание металлических пластин к торцам трубок УЗД по традиционному способу их монтажа. Для снижения адгезии арматуры с бетоном на всю длину арматурных выпусков до проектной отметки устанавливают изоляцию из непроницаемого материала, например, вспененного, пластикового, полимерного или любого другого материала. В качестве проектной отметки имеется ввиду геодезическая отметка нижней части будущего ростверка, на котором будет находиться опора. С обеих сторон (как сверху, так и снизу) изоляцию закрепляют, исключая попадание бетонной смеси под изоляцию на арматурные выпуски. Для снижения адгезии с бетоном на всю длину трубок УЗД от верхнего торца до проектной отметки устанавливают аналогичную изоляцию, только большего размера, так как внешний диаметр трубок УЗД больше диаметра рабочей арматуры. Закрепляют изоляцию, исключая попадание бетонной смеси под изоляцию на трубки УЗД. Равномерно по периметру уровня проектной отметки распределяют с внутренней стороны арматурного каркаса комплект картриджей с расширяющимся в ходе реакции гидратации составом. Данный состав представляет из себя сухую смесь, приготовленную из смеси минеральных вяжущих веществ (и их компонентов), обладающих гидравлической активностью, например, расширяющегося портландцемента (РПЦ), гипсоглиноземистого расширяющегося цемента (ГГРЦ), негашеной воздушной или гидравлической извести (CaO), гипса (CaSO4⋅2H2O), ангидрита (CaSO4), сульфоалюмината кальция (3CaO⋅3Al2O3⋅СaSO4) и т.п., и органоминеральных добавок, например, лигносульфоната натрия технического (ЛСТ), нафталинсульфоната натрия (НФС) и т.п. При взаимодействии с водой, находящейся в бетонной смеси, в щелочной среде цемента (бетона) указанный состав постепенно расширяется, создавая впоследствии в бетоне оголовка плоскостную магистральную трещину в горизонтальном сечении проектной отметки (фиг. 1, фиг. 2). Упаковка картриджа представляет из себя водопроницаемый нетканый материал. С внутренней стороны каркаса картриджи закрепляют к защищенным изоляцией арматурным выпускам. Затем арматурный каркас спускают в скважину на требуемую глубину. Бетонируют скважину. После достижения бетоном требуемой прочности откапывают котлован, в случае необходимости расшатывают оголовок сваи для лучшего раскрытия плоскостной магистральной трещины в горизонтальном сечении оголовка на уровне проектной отметки (фиг. 3). Трещина по всей плоскости оголовка образуется из-за увеличения объема картриджей (фиг. 1, 2), с помощью экскаватора уже образовавшуюся трещину чуть лучше раскрывают, чтобы проще было потом стягивать оголовок. За двойные стропы (закладные детали, петли или двойную удавку) стягивают оголовок сваи вертикально вверх (фиг. 4). После подъема снятый оголовок за двойные стропы перемещают в место складирования (фиг. 5).

Пример конкретного осуществления способа.

Пробурили скважину. Спустили арматурный каркас в скважину. Временно зафиксировали арматурные выпуски над верхней частью обсадной трубы. Установили торцы трубок УЗД на расстоянии 25 см от проектной отметки срубки оголовка. На трубки УЗД надели пластиковые заглушки. На всю длину 75 см арматурных выпусков до проектной отметки установили вспененную изоляцию «Стенофлекс». С обеих сторон (как сверху, так и снизу) закрепили «Стенофлекс» пластиковыми стяжками, исключая попадание бетонной смеси под «Стенофлекс» на арматурные выпуски. На всю длину 25 см трубок УЗД до проектной отметки установили изоляцию «Стенофлекс». Закрепили «Стенофлекс» пластиковыми стяжками, исключая попадание бетонной смеси под «Стенофлекс» на трубки УЗД. Равномерно по периметру уровня проектной отметки срубки оголовка распределили с внутренней стороны арматурного каркаса комплект картриджей. В расширяющийся в ходе реакции гидратации состав входили: негашеная известь (CaO), гипсоглиноземистый расширяющийся цемент (ГГРЦ), сульфоалюминат кальция (3CaО⋅3Al2O3⋅СaSO4) и лигносульфонат натрия технический (ЛСТ). С внутренней стороны арматурного каркаса закрепили пластиковыми стяжками картриджи к изолированным «Стенофлексом» арматурным выпускам. Опустили каркас в скважину на требуемую глубину. Забетонировали скважину. После достижения бетоном требуемой прочности откопали котлован. Ковшом экскаватора расшатали оголовок сваи для лучшего раскрытия плоскостной магистральной трещины в горизонтальном сечении проектной отметки (фиг. 3). С помощью подъемного крана за двойные стропы стянули оголовок сваи вертикально вверх (фиг. 4). Переместили снятый оголовок в место складирования (фиг. 5).

Предлагаемый способ решает задачу демонтажа путем полного устранения недостатков традиционной технологии, переводя их в категорию достоинств. Основной результат достигается благодаря простой и понятной операции на стадии опускания каркаса в скважину, это позволяет эффективно избавиться от необходимости обязательного использования механических методов разрушения, обеспечивая, тем самым, простоту последующего демонтажа оголовка сваи (фиг. 6). При этом производительность работ кратно повышается, становится эффективнее проведение работ в труднодоступных местах, снимается вопрос шумности, пыления и вибраций, повышается безопасность проведения работ, теряется необходимость в большом количестве персонала и дорогостоящей техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУРОНАБИВНОЙ СВАИ | 2015 |

|

RU2596170C1 |

| БУРОВОЙ СПОСОБ ВОЗВЕДЕНИЯ ЛЕНТОЧНЫХ ФУНДАМЕНТОВ В ОБВОДНЕННЫХ ГРУНТАХ | 2010 |

|

RU2415228C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НАБИВНОЙ СВАИ НА ПРОСАДОЧНЫХ ГРУНТАХ | 2003 |

|

RU2266368C2 |

| СПОСОБ МОНТАЖА БУРОНАБИВНЫХ ЖЕЛЕЗОБЕТОННЫХ СВАЙ | 2023 |

|

RU2820641C1 |

| Способ забивки сваи с выпусками арматуры в головной части | 2016 |

|

RU2625062C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ ДЛЯ СООРУЖЕНИЯ НАБИВНЫХ СВАЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475593C2 |

| СПОСОБ УСТАНОВКИ СВАЙ | 2023 |

|

RU2808246C1 |

| КОМБИНИРОВАННАЯ СВАЯ | 2023 |

|

RU2828923C1 |

| СПОСОБ СООРУЖЕНИЯ ОПОРЫ МОСТА В ВОДНОЙ АКВАТОРИИ | 2023 |

|

RU2809049C1 |

| Способ возведения буронабивных свай | 1979 |

|

SU903473A1 |

Изобретение относится к строительству, а именно к демонтажу оголовков буронабивных свай. Технический результат – повышение эффективности демонтажа. Способ демонтажа оголовков буронабивных свай, в котором бурят скважину, при спуске арматурного каркаса в скважину временно фиксируют арматурные выпуски над верхней частью обсадной трубы, на верхние торцы установленных трубок ультразвуковой диагностики надевают заглушки, на арматурные выпуски до проектной отметки устанавливают изоляцию, на трубки ультразвуковой диагностики до проектной отметки устанавливают изоляцию, равномерно по периметру уровня проектной отметки срубки оголовка с внутренней стороны каркаса распределяют картриджи с расширяющимся составом, закрепляют картриджи к изолированным арматурным выпускам с внутренней стороны арматурного каркаса, опускают арматурный каркас в скважину, бетонируют её, затем откапывают котлован, раскрывают магистральную трещину в горизонтальной плоскости, стягивают оголовок сваи вертикально вверх, после чего перемещают снятый оголовок в место складирования. 6 ил.

Способ демонтажа оголовков буронабивных свай, в котором бурят скважину, при спуске арматурного каркаса в скважину временно фиксируют арматурные выпуски над верхней частью обсадной трубы, на верхние торцы установленных трубок ультразвуковой диагностики надевают заглушки, на арматурные выпуски до проектной отметки устанавливают изоляцию, на трубки ультразвуковой диагностики до проектной отметки устанавливают изоляцию, равномерно по периметру уровня проектной отметки срубки оголовка с внутренней стороны каркаса распределяют картриджи с расширяющимся составом, закрепляют картриджи к изолируемым арматурным выпускам с внутренней стороны арматурного каркаса, опускают арматурный каркас в скважину, бетонируют её, затем откапывают котлован, раскрывают плоскостную магистральную трещину в горизонтальном сечении оголовка, стягивают оголовок сваи вертикально вверх, после чего перемещают снятый оголовок в место складирования.

| CN 108867642 A, 23.11.2018 | |||

| WO 2004070121 A1, 19.08.2004 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2023-07-21—Публикация

2023-03-05—Подача