Изобретение относится к отраслям машиностроения, металлургии и сельскохозяйственного производства, в частности к способу повышения износостойкости чугунных рабочих органов почвообрабатывающих орудий с применением термической обработки.

Одной из основных проблем, возникающих в настоящее время при обработке почвы - низкий ресурс рабочих органов почвообрабатывающих орудий. Для повышения ресурса используют различные варианты технологий упрочнения и получения износостойких структур и их комбинаций.

Известен способ получения износостойких структур в режущей кромке лемеха плуга, включающий изготовление песчано-глинистой формы, установку в форму холодильников, заливку чугуна в форму и последующее охлаждение кристаллизующегося металла, при этом устанавливают стальные холодильники объемом 1,5⋅10-8 м3 на квадратный миллиметр отбеливаемой поверхности отливки, чугун с содержанием углерода 3,3-3,6%, кремния 1,27-1,59%, марганца 0,4-0,7%, магния 0,4-0,6% и серы ≤0,02% заливают в сырую песчано-глинистую форму при температуре 1360-1430°С, осуществляют отбел режущей кромки лемеха плуга на глубину 2-3 мм (Патент на изобретение РФ №2677326, опубл. 16.01.2019).

Известен способ получения износостойких структур в рабочем органе чизельного плуга. (Моторин В.А., Концептуальные основы использования высокоуглеродистых сплавов в технологиях упрочнения рабочих органов почвообрабатывающих машин, Диссертация на соискание ученой степени доктора технических наук, ФГБОУ ВО «Волгоградский ГАУ, 2021»).

Известен способ электроконтактного термоупрочнения лезвия почвообрабатывающего орудия из высокопрочного чугуна ВЧ50 толщиной не менее 7 мм, включающий нагрев поверхности тыльной стороны лезвия почвообрабатывающего орудия электрической дугой обратной полярности путем перемещения электрода по криволинейной траектории, образованной линейным перемещением параллельно острой кромки лезвия почвообрабатывающих орудий и вращением вокруг вертикальной оси, при этом нагрев поверхности тыльной стороны лезвия осуществляют вольфрамовым электродом постоянным током, при этом диаметр вращения электрода вокруг вертикальной оси задают равным ширине лезвия, причем за один оборот электрода вокруг вертикальной оси линейное перемещение составляет 5 мм, а частоту вращения устанавливают 25 мин-1 (Патент на изобретение РФ №2678723, опубл. 31.01.2019).

Известен способ упрочнения лезвия рабочего органа почвообрабатывающего орудия из высокопрочного чугуна, включающий нагрев поверхности тыльной стороны лезвия почвообрабатывающих орудий электрической дугой обратной полярности и перемещение электрода, которое осуществляют по криволинейной траектории, образованной линейным перемещением параллельно острой кромки лезвия почвообрабатывающего орудия и вращением вокруг вертикальной оси, при этом нагрев поверхности тыльной стороны лезвия осуществляют вольфрамовым электродом, подключенным к источнику постоянного тока, при этом линейное перемещение электрода вдоль лезвия за один оборот вокруг своей оси составляет 3 мм, частота вращения 25 мин-1, а траектория вращения вокруг своей оси является эллиптической, больший параметр которой соответствует ширине лезвия L, а меньший - составляет 0,37L (Патент на изобретение РФ №2711391, опубл. 17.01.2020).

Известен способ обработки поверхности рабочих органов почвообрабатывающих орудий из высокопрочного чугуна, включающий лазерное воздействие на поверхность инструмента, формирование пятна лазерного луча с заданной мощностью пучка на образце, при этом осуществляют обработку поверхности режущих частей и лезвий рабочих органов из высокопрочного чугуна ВЧ 50 многоканальным СО2-лазером с непрерывным режимом работы, при этом формируют пятно лазерного луча мощностью Р=2,0 кВт на образце, затем проводят обработку с диаметром пятна излучения в зоне обработки, равным d=9 мм, со скоростью перемещения лазера υ=470 мм/с и коэффициентом перекрытия пятна лазерного луча 0,3 (Патент на изобретение РФ №2711389, опубл. 17.01.2020).

Известен способ получения отливки рабочего органа почвообрабатывающей машины, включающий изготовление песчано-глинистой формы, установку в форму холодильников, заливку чугуна в форму и последующее охлаждение кристаллизующегося металла, при этом устанавливают стальные холодильники объемом 3⋅10-8 на квадратный миллиметр отбеливаемой поверхности в клинообразной режущей части отливки, толщина сечения которой возрастает от 2-3 до 25-35 мм, и используют чугун с содержанием углерода 3,3-3,6%, кремния 1,21-1,53%, марганца 0,4-0,7%, магния 0,4-0,6% и серы ≤0,02%, который заливают в сырую песчано-глинистую форму при температуре 1360…1430°С (Патент на изобретение РФ №2649190, опубл. 30.03.2018).

Известен способ упрочнения лезвий рабочих органов почвообрабатывающих орудий из высокопрочного чугуна, включающий нагрев поверхности тыльной стороны лезвия электрической дугой обратной полярности с использованием электрода путем его перемещения по криволинейной траектории, образованной линейным перемещением параллельно острой кромки лезвия и вращением вокруг вертикальной оси, при этом нагрев поверхности тыльной стороны лезвия осуществляют вольфрамовым электродом постоянным током, при этом диаметр вращения электрода вокруг вертикальной оси задают равным ширине лезвия, причем за один оборот электрода вокруг вертикальной оси линейное перемещение составляет 3 мм, а частоту вращения ω определяют по зависимости ω=k⋅30 мин-1, где k=1,5 при толщине лезвия 2,0≤δ≤3,0 мм, k=1,0 при толщине лезвия 3,1≤δ≤5,0 мм, k=0,8 при толщине лезвия 5,1≤δ≤7,0 мм (Патент на изобретение РФ №2679673, опубл. 12.02.2019).

Известен способ лазерного термоупрочнения, включающий лазерное воздействие на поверхность инструмента, при этом формируют пятно лазерного луча с определенной мощностью пучка, при этом обрабатывают поверхность режущих частей и лезвий рабочих органов инструмента из высокопрочного чугуна ВЧ50 многоканальным СО2-лазером с непрерывным режимом работы, формируют пятно лазерного луча с мощностью пучка Р=1,8 кВт, при этом диаметр пятна лазерного луча в зоне обработки формируют равным d=9 мм, обрабатывают со скоростью перемещения υ=450 мм/с и коэффициентом перекрытия пятна лазерного луча 0,3 (Патент на изобретение РФ №2700903, опубл. 23.09.2019).

Известен способ термообработки режущего инструмента из высокопрочного чугуна для разработки грунтов, включающий лазерное воздействие на поверхность инструмента, при этом формируют пятно лазерного луча с определенной мощностью пучка, при этом обрабатывают поверхность режущих частей и лезвий рабочих органов режущего инструмента из высокопрочного чугуна ВЧ50 многоканальным СО2-лазером с непрерывным режимом работы, формируют пятно лазерного луча с мощностью пучка Р=2,1 кВт, при этом диаметр пятна лазерного луча в зоне обработки формируют равным d=9 мм, обрабатывают со скоростью перемещения υ=480 мм/с и коэффициентом перекрытия пятна лазерного луча 0,3 (Патент на изобретение РФ №2700900, опубл. 23.09.2019).

К недостаткам данных способов можно отнести применение технологического процесса с высокой трудоемкостью.

Известен способ упрочнения режущей части рабочих органов, включающий использование плазмы дугового разряда обратной полярности между электродом и упрочняемой поверхностью с перемещением электрода вдоль упрочняемой поверхности пульсирующей дугой, при этом упрочняют режущую часть рабочих органов, выполненных из высокопрочного чугуна ВЧ 50, в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 4-8 Гц и перемещается по упрочняемой поверхности со скоростью 0,4-1,5 см/с, при этом время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,06-0,07 с (Патент на изобретение РФ №2717443, опубл. 23.03.2020).

К недостаткам данного способа можно отнести то, что термообработку проводят только для чугуна ВЧ50, применяется технологический процесс с высокой трудоемкостью.

Известен способ электроконтактного термоупрочнения режущей части рабочих органов, включающий использование плазмы дугового разряда обратной полярности между электродами упрочняемой поверхностью с перемещением электрода вдоль упрочняемой поверхности пульсирующей дугой, при этом упрочняют режущую часть рабочих органов, выполненных из высокопрочного чугуна ВЧ50, а в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 3-6 Гц и который перемещают по упрочняемой поверхности со скоростью 0,3-1,0 см/с, при этом время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,15 с (Патент на изобретение РФ №2718522, опубл. 08.04.2020).

К недостаткам данного способа можно отнести то, что термообработку проводят только для чугуна ВЧ50, применяется технологический процесс с высокой трудоемкостью.

Известен способ упрочнения режущей части рабочих органов орудий для разработки почвогрунтов, включающий упрочнение пульсирующей дугой с использованием плазмы дугового разряда обратной полярности между электродами упрочняемой поверхностью и с перемещением электрода вдоль упрочняемой поверхности, при этом упрочняют режущую часть рабочих органов, выполненных из высокопрочного чугуна ВЧ 60, содержащего вес. %: С 3,5, Si 2,8, Mn 0.5, М 0,4, S 0,015, Р 0,05, Cr 0,15, Cu 0,3, Fe - остальное, при этом в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 3-5 Гц, при этом электрод перемещают по упрочняемой поверхности со скоростью 0,4-1,5 см/с, а время каждого контакта вольфрамового электрода с упрочняемой поверхностью устанавливают 0,1-0,13 с (Патент на изобретение РФ №2722959, опубл. 05.06.2020).

К недостаткам данного способа можно отнести то, что термообработку проводят только для чугуна ВЧ60, применяется технологический процесс с высокой трудоемкостью.

Известен способ термоупрочнения режущей части рабочих органов, включающий использование плазмы дугового разряда обратной полярности между электродом и упрочняемой поверхностью с перемещением электрода вдоль упрочняемой поверхности пульсирующей дугой, при этом упрочняют режущую часть рабочих органов, выполненных из высокопрочного чугуна ВЧ 50, а в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 4-8 Гц и который перемещают по упрочняемой поверхности со скоростью 0,3-1,0 см/с, при этом время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,1 с (Патент на изобретение РФ №2722958, опубл. 05.06.2020).

К недостаткам данного способа можно отнести его узконаправленность и высокую трудоемкостью технологического процесса.

Известен способ упрочнения лезвий рабочих органов орудий для разработки почвогрунтов, включающий использование плазмы дугового разряда обратной полярности между электродами упрочняемой поверхностью с перемещением электрода вдоль упрочняемой поверхности, при этом упрочнение осуществляют пульсирующей дугой, при этом осуществляют упрочнение режущей части лезвий рабочих органов, выполненных из высокопрочного чугуна ВЧ 60 следующего состава, мас. %: С - 3,4, Si - 2,7, Mn - 0,7, Ni - 0,2, S - 0,015, Р - 0,05, Cr - 0,1, Cu - 0,2, Fe - остальное, с использованием вольфрамового электрода, при этом осуществляют осевые продольные колебания электрода с частотой 3-5 Гц и его перемещение по упрочняемой поверхности со скоростью 0,4-1,5 см/с, причем время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,08-0,09 с (Патент на изобретение РФ №2726051, опубл. 08.07.2020).

К недостаткам данного способа можно отнести его узконаправленность и высокую трудоемкостью технологического процесса.

Известен способ упрочнения режущей части рабочих органов, включающий использование плазмы дугового разряда обратной полярности между электродом и упрочняемой поверхностью с перемещением электрода вдоль упрочняемой поверхности пульсирующей дугой, при этом упрочняют режущую часть рабочих органов, выполненных из высокопрочного чугуна ВЧ 60 следующего состава, %: С - 3,3, Si - 2,6, Mn - 0,5, Ni - 0,3, S - 0,015, Р -0,05, Cr - 0,1, Cu - 0,2, Fe остальное, в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 3-5 Гц и перемещается по упрочняемой поверхности со скоростью 0,4-1,5 см/с, при этом время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,06-0,07 с (Патент на изобретение РФ №2733879, опубл. 07.10.2020).

К недостаткам данного способа можно отнести его узконаправленность и высокую трудоемкостью технологического процесса.

Известен способ упрочнения лезвий рабочих органов, включающий использование плазмы дугового разряда обратной полярности между электродами упрочняемой поверхностью лезвия с перемещением электрода вдоль упрочняемой поверхности пульсирующей дугой, при этом упрочняют лезвия рабочих органов, выполненных из высокопрочного чугуна ВЧ 50, а в качестве электрода используют вольфрамовый электрод, который осуществляет осевые продольные колебания с частотой 4-8 Гц и который перемещают по упрочняемой поверхности со скоростью 0,4-1,5 см/с, при этом время каждого контакта вольфрамового электрода с упрочняемой поверхностью составляет 0,08 с (Патент на изобретение РФ №2718521, опубл. 08.04.2020).

К недостаткам данного способа можно отнести получение внутренних напряжений упрочненного слоя из-за особенности технологического процесса.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения заготовки из высокопрочного чугуна с шаровидным графитом с различной структурой металлической матрицы в литом состоянии, включающий выплавку, легирование и модифицирование чугуна, получение отливки в песчаную, металлическую или керамическую форму, извлечение ее из формы при заданной температуре, перемещение в жидкую ванну с заданной температурой, выдержку при этой температуре и последующее охлаждение на воздухе, при этом отливки извлекают из формы при 900-1000°С и быстро перемещают в жидкую ванну с температурой, определяющейся требуемой структурой металлической матрицы, выдерживают в ванне определенное время, зависящее от конфигурации заготовки и требуемого типа структуры металлической матрицы, при этом изменением температуры жидкой ванны можно получать широкий диапазон структур металлических матриц, каждой из которой соответствует рекомендуемая температура закалочной среды: ферритной - 750-850°С; перлитной - 650-740°С; сорбитной - 550-640°С; трооститной - 450-540°С; верхнебейнитной - 350-440°С; нижнебейнитной - 290-340°С. (Патент на изобретение РФ №2196835, опубл. 20.01.2003).

Недостатками способа являются применение термической обработки с использованием соляных ванн, что повышает себестоимость и не обеспечивает экологическую составляющую технологического процесса.

Задачей изобретения является повышение износостойкости чугунных рабочих органов почвообрабатывающих орудий.

Техническим результатом изобретения является зональное распределение металлографических структур по функциональным зонам рабочих органах почвообрабатывающих орудий в соответствии с видом преобладающих нагрузок за счет термоциклической закалки.

Технический результат достигается способом производства рабочих органов почвообрабатывающих орудий с режущей частью, включающим выплавку, легирование и модифицирование чугуна, получение отливки в песчаную, металлическую или керамическую форму, извлечение отливки из формы при заданной температуре, перемещение в жидкую ванну с заданной температурой, при этом отливку из чугуна, имеющего следующий химсостав, %: С 3,1-3,2, Si 2,3-2,5, Mn 0,4-0,5, Ni 2,3-2,4, Mo 1,3-1,4, Mg 0,05-0,06, S≤0,08%, P≤0,08%), Fe - остальное, извлекают из формы при температуре 950-1020°С и перемещают в ванну с водой с температурой 20°С, причем термическую обработку производят пятью циклами погружения и извлечения режущей части рабочего органа, при этом на первом цикле погружают режущую часть в воду и выдерживают 3 с, затем извлекают и выдерживают в воздушной среде 2 с, на втором цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 3 с., на третьем цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 4,5 с, на четвертом цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 10 с., на пятом цикле погружают в воду и выдерживают 1 с, затем извлекают и выдерживают в воздушной среде до полного охлаждения, причем на первом цикле погружают режущую часть в воду на 50%, а на втором и последующих циклах погружают режущую часть в воду на 100%, при этом значения минимального сечения рабочего органа находятся в диапазоне 20-25 мм.

В зависимости от функционального назначения зоны изделия воспринимают разные внешние нагрузки: носовая часть воспринимает фронтальные ударные нагрузки, обусловленные процессом взаимодействия с абразивом; переходная зона изделия нагружена динамическими изгибающими моментами; зона крепления представляет собой жесткую заделку, находящуюся под действием реакций связи.

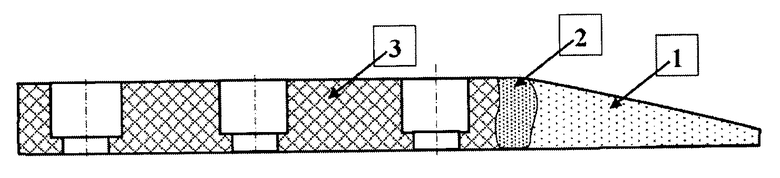

Распределение твердости по зонам различного функционального назначения возможно за счет следующих структур: во фронтальной режущей части получают структуру бейнита, в переходной зоне - перлитную, в крепежной части рабочих органов - феррито-перлитную металлографическую структуру, указано на рисунке, где показано распределение металлографических структур в чугунном рабочем органе почвообрабатывающего орудия по функциональным зонам, где 1 - бейнит; 2 - переходная зона, перлит; 3 - феррито-перлитная структура.

Технология предусматривает следующие этапы: рабочие органы почвообрабатывающих орудий из чугуна при температуре 950-1020°С размещаются в закалочную установку, режущую часть помещают в специальные подвижные фиксирующие рамки, обращенные к закалочной жидкости.

Экспериментальные исследования подтвердили достаточное аккумулирование теплоты в основной части рабочего органа для нескольких саморазогревов режущей части в интервале температур бейнитного превращения от 350°С до 450°С.

При этом скорость охлаждения основной части рабочего органа намного ниже критической скорости охлаждения, поэтому в основной части формируется структура, состоящая из перлита с формированием феррита. Феррито-перлитная структура характеризуется относительно низкой твердостью и способностью воспринимать динамические нагрузки.

Объемная закалка режущей части рабочего органа клиновидной формы, с резким охлаждением в закалочной жидкости до температуры 20°С, приведет к формированию закалочных концентрационных напряжений в мартенситной структуре, значительному отличию значений твердости, образованию микротрещин.

Использование термоциклической закалки, с нагревом и охлаждением режущей части в интервале температур бейнитного превращения (350°С до 450°С), позволит получить структуры в соответствии с требуемыми свойствами по функциональным зонам с одного нагрева, а также исключить концентрационные температурные напряжения в носовой части рабочего органа, испытывающей вместе с интенсивным абразивным износом динамические нагрузки. Соответственно, формирование в зоне крепления рабочего органа феррито-перлитной структуры, а в носовой части бейнитной структуры происходит за счет одного объемного нагрева чугунной заготовки и нескольких циклов взаимодействия ее режущей части с закалочной жидкостью.

Режимы термообработки выбирались исходя из свойств охлаждающей среды, геометрических параметров рабочего органа, физических свойств обрабатываемого материала и др.

Пример конкретного выполнения.

Способ производства рабочих органов почвообрабатывающих орудий с режущей частью предполагает использование температуры извлекаемых отливок рабочих органов для термоциклической обработки. Термической обработке по предусмотренному режиму подвергаются отливки из чугуна, имеющего следующий химсостав, %: С 3,1-3,2, Si 2,3-2,5, Mn 0,4-0,5, Ni 2,3-2,4, Mo 1,3-1,4, Mg 0,05-0,06, S≤0,08%, P≤0,08%, Fe - остальное.

При температуре 950-1020°C рабочие органы перемещают в ванну с водой с температурой 20°С. Охлаждение производят циклическим погружением и извлечением рабочего органа из воды ванны на глубину режущей части, причем на первом цикле погружают режущую часть в воду и выдерживают 3 с, затем извлекают и выдерживают в воздушной среде 2 с, на втором цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 3 с, на третьем цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 4,5 с, на четвертом цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 10 с, на пятом цикле погружают в воду и выдерживают 1 с, затем извлекают и выдерживают в воздушной среде до полного охлаждения, причем в первом цикле погружают режущую часть в воду на 50%, а на втором и последующих циклах погружают режущую часть в воду на 100%). Данные по режиму циклической термообработки приведены в таблице.

Режимы циклической термообработки рассчитаны на значения минимального сечения рабочего органа в диапазоне 20-25 мм.

В результате циклической термообработки в режущей части рабочего органа значения твердости находятся в диапазоне 400-420 НВ на всем ее протяжении и наблюдают структуру бейнит. В переходной части рабочего органа наблюдают перлитную структуру со значениями твердости 200-260 НВ. В зоне крепления рабочего органа металлографический анализ показывает наличие феррито-перлитной структуры металлической основы твердостью 124-138 НВ, с наличием от 40 до 45% феррита.

В результате износостойкость рабочих органов почвообрабатывающих орудий из чугуна указанного состава, подверженных циклической термообработки для рационального структурирования при обработке почв, в сравнении с аналогичными рабочими органами без рационального структурирования, увеличилась в среднем в 1,2-1,25 раза.

Таким образом, заявленный способ производства рабочих органов почвообрабатывающих орудий с режущей частью зонально распределяет металлографические структуры по функциональным зонам рабочих органах почвообрабатывающих орудий в соответствии с видом преобладающих нагрузок за счет термоциклической закалки.

Изобретение относится к отраслям машиностроения, металлургии и сельскохозяйственного производства, в частности к способу повышения износостойкости чугунных рабочих органов почвообрабатывающих орудий с применением термической обработки. Способ включает выплавку, легирование и модифицирование чугуна, получение отливки в песчаную, металлическую или керамическую форму, извлечение отливки из формы при заданной температуре, перемещение в жидкую ванну с заданной температурой, отличающийся тем, что отливку из чугуна, имеющего следующий химсостав, %: С 3,1-3,2, Si 2,3-2,5, Mn 0,4-0,5, Ni 2,3-2,4, Mo 1,3-1,4, Mg 0,05-0,06, S≤0,08, P≤0,08, Fe - остальное, извлекают из формы при температуре 950-1020°С и перемещают в ванну с водой с температурой 20°С, причем термическую обработку производят пятью циклами погружения и извлечения режущей части рабочего органа, при этом на первом цикле погружают режущую часть в воду и выдерживают 3 с, затем извлекают и выдерживают в воздушной среде 2 с, на втором цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 3 с, на третьем цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 4,5 с, на четвертом цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 10 с, на пятом цикле погружают в воду и выдерживают 1 с, затем извлекают и выдерживают в воздушной среде до полного охлаждения, причем на первом цикле погружают режущую часть в воду на 50%, а на втором и последующих циклах погружают режущую часть в воду на 100%, при этом значения минимального сечения рабочего органа находятся в диапазоне 20-25 мм. Технический результат – увеличение износостойкости рабочих органов почвообрабатывающих орудий за счет зонального распределения металлографических структур по функциональным зонам в соответствии с видом преобладающих нагрузок. 1 пр., 1 табл., 1 ил.

Способ производства рабочих органов почвообрабатывающих орудий с режущей частью, включающий выплавку, легирование и модифицирование чугуна, получение отливки в песчаную, металлическую или керамическую форму, извлечение отливки из формы при заданной температуре, перемещение в жидкую ванну с заданной температурой, отличающийся тем, что отливку из чугуна, имеющего следующий химсостав, %: С 3,1-3,2, Si 2,3-2,5, Mn 0,4-0,5, Ni 2,3-2,4, Mo 1,3-1,4, Mg 0,05-0,06, S≤0,08, P≤0,08, Fe - остальное, извлекают из формы при температуре 950-1020°С и перемещают в ванну с водой с температурой 20°С, причем термическую обработку производят пятью циклами погружения и извлечения режущей части рабочего органа, при этом на первом цикле погружают режущую часть в воду и выдерживают 3 с, затем извлекают и выдерживают в воздушной среде 2 с, на втором цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 3 с, на третьем цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 4,5 с, на четвертом цикле погружают в воду и выдерживают 2 с, затем извлекают и выдерживают в воздушной среде 10 с, на пятом цикле погружают в воду и выдерживают 1 с, затем извлекают и выдерживают в воздушной среде до полного охлаждения, причем на первом цикле погружают режущую часть в воду на 50%, а на втором и последующих циклах погружают режущую часть в воду на 100%, при этом значения минимального сечения рабочего органа находятся в диапазоне 20-25 мм.

| МОТОРИН В.А | |||

| Концептуальные основы использования высокоуглеродистых сплавов в технологиях упрочнения рабочих органов почвообрабатывающих машин, Диссертация на соискание ученой степени доктора технических наук, ФГБОУ ВО Волгоградский ГАУ, 2021 | |||

| КОСТЫЛЕВА Л.В | |||

| и др | |||

| Повышение износостойкости почвообрабатывающих рабочих органов за счет |

Авторы

Даты

2023-07-31—Публикация

2022-12-20—Подача