Настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему фильтр с по меньшей мере одним сегментом, образованным из биоразлагаемого фильтрующего материала.

Традиционные изделия, генерирующие аэрозоль, такие как сигареты с фильтром, обычно содержат цилиндрический стержень из табачного резаного наполнителя, окруженный бумажной оберткой, и цилиндрический фильтр, выровненный по оси с обернутым табачным стержнем и чаще всего примыкающий к нему торец к торцу. Цилиндрический фильтр обычно содержит одну или более заглушек из волокнистого фильтрующего материала, такого как ацетилцеллюлозный жгут, окруженный бумажной фицеллой. Традиционно обернутый табачный стержень и фильтр соединены полосой ободковой обертки, обычно образованной из непрозрачного бумажного материала, который окружает всю длину фильтра и смежную часть обернутого табачного стержня.

В уровне техники также был предложен ряд изделий, генерирующих аэрозоль, в которых табак нагревается, но не горит. В нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется посредством нагревания субстрата, генерирующего аэрозоль, такого как табак. Известные нагреваемые изделия, генерирующие аэрозоль, включают, например, курительные изделия, в которых аэрозоль генерируется посредством электрического нагрева или посредством передачи тепла от горючего тепловыделяющего элемента или источника тепла субстрату, образующему аэрозоль. Во время курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, путем передачи тепла от источника тепла и захватываются воздухом, втягиваемым через курительное изделие. По мере охлаждения высвобожденных соединений они конденсируются с образованием аэрозоля, который вдыхается потребителем. Многие известные нагреваемые курительные изделия содержат одну или более заглушек из волокнистого фильтрующего материала, такого как ацетилцеллюлоза.

Желательно, чтобы фильтрующая секция как можно быстрее разрушилась после того, как изделие, генерирующее аэрозоль, выкурили и утилизировали. Ацетилцеллюлоза, наиболее часто используемый фильтрующий материал, не является биоразлагаемой, поэтому для использования в качестве фильтрующих материалов для изделия, генерирующего аэрозоль, предлагался широкий спектр диспергируемых и разлагаемых материалов.

Однако во многих случаях такие альтернативные фильтрующие материалы оказались не способны обеспечить приемлемую эффективность фильтрации и ощущения при курении для потребителя. Кроме того, во многих случаях диспергируемые и разлагаемые материалы оказались непригодными для применения в существующих производственных процессах и потребовали бы слишком значительной модификации существующих методов и оборудования, чтобы сделать их применение коммерчески целесообразным.

Таким образом, было бы желательно обеспечить изделие, генерирующее аэрозоль, содержащее фильтр, который по меньшей мере частично образован из фильтрующего материала, который обладает повышенной биоразлагаемостью, но при этом обеспечивает эффективность фильтрации, сопоставимую с эффективностью ацетилцеллюлозного жгута. Кроме того, было бы желательно обеспечить такое изделие, генерирующее аэрозоль, которое обеспечивает приемлемые ощущения для потребителя. Кроме того, было бы желательно обеспечить такое изделие, генерирующее аэрозоль, которое могло бы быть легко изготовлено с использованием существующих высокоскоростных технологий и устройств, причем такое изготовление потребовало бы лишь минимальных модификаций.

В соответствии с одним из аспектов настоящего изобретения предложено изделие, генерирующее аэрозоль, содержащее: субстрат, генерирующий аэрозоль; фильтр, выровненный по оси с субстратом, генерирующим аэрозоль, причем фильтр содержит по меньшей мере один сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала, при этом волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую, что указанный волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии со стандартом Технической ассоциации целлюлозно-бумажной промышленности/Национального Института Стандартизации США TAPPI/ANSI T 558 om-15, более 90 градусов, и при этом волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии со стандартом ISO-14851 (2005), составляющей по меньшей мере 90 процентов от максимального разложения эталонного образца целлюлозы в течение 56 дней испытания.

В соответствии с другим аспектом настоящего изобретения предложен фильтрующий материал для изделия, генерирующего аэрозоль, причем фильтрующий материал содержит лист волокнистого бумагоподобного материала, при этом волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую, что указанный волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии со стандартом Технической ассоциации целлюлозно-бумажной промышленности/Национального Института Стандартизации США TAPPI/ANSI T 558 om-15, более 90 градусов, и при этом волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии со стандартом ISO-14851 (2005), составляющей по меньшей мере 90 процентов от максимального разложения эталонного образца целлюлозы в течение 56 дней испытания.

Следует понимать, что любые признаки, описанные со ссылкой на один аспект настоящего изобретения, в равной степени применимы к любому другому аспекту изобретения.

Термин «изделие, генерирующее аэрозоль» используется в данном документе для обозначения как изделий, в которых субстрат, генерирующий аэрозоль, нагревают, так и изделий, в которых субстрат, генерирующий аэрозоль, сжигают, таких как обычные сигареты. В данном документе термин «субстрат, генерирующий аэрозоль» обозначает субстрат, способный высвобождать летучие соединения при нагревании для генерирования аэрозоля.

Обычная сигарета горит, когда пользователь поджигает ее, прикладывая пламя к одному концу сигареты, и втягивает воздух через другой конец. Локализованное тепло, обеспечиваемое пламенем и кислородом в воздухе, втягиваемом через сигарету, является причиной возгорания конца сигареты, и обусловленное этим горение генерирует вдыхаемый дым.

В нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется в результате нагрева субстрата, генерирующего аромат, такого как табак. Известные нагреваемые изделия, генерирующие аэрозоль, включают, например, электрически нагреваемые изделия, генерирующие аэрозоль, и изделия, генерирующие аэрозоль, в которых аэрозоль генерируется в результате передачи тепла от горючего тепловыделяющего элемента или источника тепла к физически отделенному материалу, образующему аэрозоль. Например, изделия, генерирующие аэрозоль, согласно настоящему изобретению находят конкретное применение в системах, генерирующих аэрозоль, содержащих электрически нагреваемое устройство, генерирующее аэрозоль, имеющее внутреннюю нагревательную пластину, которая выполнена с возможностью вставки в стержень субстрата, генерирующего аэрозоль. Изделия, генерирующие аэрозоль, такого типа описаны в известном уровне техники, например, в документе ЕР 0822670.

В данном документе термин «устройство, генерирующее аэрозоль» относится к устройству, содержащему нагревательный элемент, который взаимодействует с субстратом, генерирующим аэрозоль, изделия, генерирующего аэрозоль, для генерирования аэрозоля. Изделие, генерирующее аэрозоль, согласно настоящему изобретению может содержать горючий углеродный источник тепла для нагревания во время использования субстрата, генерирующего аэрозоль. Изделия, генерирующие аэрозоль, такого типа описаны в известном уровне техники, например, в документе WO 2009/022232. Также известны изделия, генерирующие аэрозоль, в которых никотинсодержащий аэрозоль генерируется из табачного материала, табачного экстракта или другого источника никотина без сгорания и, в некоторых случаях, без нагревания, например, за счет химической реакции. Во время курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, за счет передачи тепла от топливного элемента и захватываются воздухом, втягиваемым через изделие, генерирующее аэрозоль. По мере охлаждения высвобожденных соединений они конденсируются с образованием аэрозоля, который вдыхается потребителем.

Термин «бумагоподобный» используется в данном документе для обозначения материала в форме листа, какой может быть изготовлен посредством способов и оборудования, известных в области производства бумаги. При изготовлении одного такого материала волокнистый исходный материал обычно гомогенно распределяют в водной среде с получением разбавленной суспензии. Можно дополнительно применять диспергирующее средство с целью облегчения распределения волокон в водной суспензии. В результате отцеживания суспензии через сепаратор типа сита, откладывается полотно из случайным образом переплетенных волокон. Избыток воды обычно удаляют из такого полотна путем прессования, необязательно с применением пониженного давления или источника тепла. После этапа сушки обычно получают плоский и однородный лист.

В настоящем описании термин «гидрофобный» относится к материалу или поверхности, демонстрирующим водоотталкивающие свойства. Как будет более подробно описано ниже, одним из пригодных способов определения гидрофобности является измерение краевого угла смачивания водой. «Краевой угол смачивания водой» представляет собой угол, обычно измеряемый через жидкость, где граница раздела жидкость/пар соприкасается с твердой поверхностью. Этот угол по существу является количественной мерой смачиваемости твердой поверхности жидкостью, описываемой уравнением Юнга.

В отличие от этого в настоящем описании термин «гидрофильный» используется для обозначения материала или поверхности, характеризующихся высоким сродством к воде, например, материала или поверхности, которые проявляют склонность к смешиванию с водой, растворению в воде или смачиванию водой.

Термин «гидрофобные волокна» используется для обозначения волокон, имеющих гидрофобные свойства. В случае с волокнами гидрофобные свойства также можно оценить в испытании погружением. В одном из таких испытаний измеряют время, необходимое для погружения волокна в заданном количестве воды. Для вискозного волокна, не обладающего гидрофобными свойствами, время погружения обычно составляет менее 5 секунд. Для гидрофобного вискозного волокна время погружения обычно превышает 24 часа.

Гидрофобные вискозные волокна описаны, например, в заявке на патент США US 2015/0329707. В документе US 2015/0329707 более подробно раскрыто гидрофобное вискозное волокно, которое обычно является смесью, полученной из вискозного волокна и гидрофобного вещества, выбранного из группы, состоящей из алкилкетеновых димеров, алкенилкетеновых димеров, алкилянтарных ангидридов, алкенилянтарных ангидридов, ангидридов алкилглутаровых кислот, ангидридов алкенилглутаровых кислот, алкилизоцианатов, алкенилизоционатов, ангидридов жирных кислот и их смесей. Содержание гидрофобного вещества составляет от приблизительно 0,1 масс. % в пересчете на вискозное волокно до приблизительно 13 масс. % в пересчете на вискозное волокно и предпочтительно от приблизительно 1 масс. % в пересчете на вискозное волокно до приблизительно 7,5 масс. % в пересчете на вискозное волокно. Примером подходящего гидрофобного вискозного волокна является вискозное волокно OLEA® компании «Kelheim Fibres GmbH».

Термин «целлюлозные волокна» используется в данном документе для идентификации отбеленных или неотбеленных волокон растений, содержащих целлюлозу, полученных посредством химического, механического или термомеханического процесса варки целлюлозы, такие как волокна мягкой древесины, древесная пульпа или масса однолетних растений, таких как, например, лен или табак. Кроме того, термин «целлюлозное волокно» может относиться к смеси двух или более из этих отбеленных или неотбеленных целлюлозных растительных волокон.

В настоящем документе термин «продольный» относится к направлению, соответствующему главной продольной оси изделия, генерирующего аэрозоль, которая проходит между концами изделия, генерирующего аэрозоль, расположенными раньше по ходу потока и дальше по ходу потока. Во время использования воздух втягивается через изделие, генерирующее аэрозоль, в продольном направлении. Термин «поперечный» относится к направлению, перпендикулярному продольной оси.

Любая ссылка на «сечение» изделия, генерирующего аэрозоль, или компонента изделия, генерирующего аэрозоль, относится к поперечному сечению, если не указано иное. Используемый в настоящем документе термин «длина» относится к размеру компонента в продольном направлении, а термин «ширина» относится к размеру компонента в поперечном направлении. Термин «максимальная ширина» относится к максимальному размеру компонента в поперечном сечении. Например, в случае сегмента, имеющего круглое сечение, максимальная ширина соответствует диаметру круга.

При использовании применительно к пряди или полоске, отрезанной или оторванной от листового материала, термин «ширина» относится к меньшему размеру пряди или полоски, уложенной горизонтально, независимо от пространственной ориентации этой пряди или полоски в изделии, генерирующим аэрозоль. Термин «длина», при использовании применительно к пряди или полоске, образованной из листового материала, относится к большему размеру пряди или полоски, уложенной горизонтально, независимо от пространственной ориентации этой пряди или полоски в изделии, генерирующим аэрозоль.

В настоящем документе термины «раньше по ходу потока» и «дальше по ходу потока» описывают относительные положения сегментов, элементов либо частей сегментов или элементов изделия, генерирующего аэрозоль, по отношению к направлению, в котором аэрозоль транспортируется во время использования через изделие, генерирующее аэрозоль.

Изделие, генерирующее аэрозоль, в соответствии с настоящим изобретением содержит субстрат, генерирующий аэрозоль, и фильтр, выровненный по оси с субстратом, генерирующим аэрозоль. Фильтр обычно расположен дальше по ходу потока от субстрата, генерирующего аэрозоль. Фильтр содержит по меньшей мере один сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала.

В отличие от существующих изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую, что волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии со стандартом TAPPI/ANSI T 558 om-15, больше 90 градусов. На практике соотношение гидрофобных волокон и гидрофильных волокон в волокнистом бумагоподобном материале выгодным образом сбалансировано так, что лист волокнистого бумагоподобного материала ведет себя как в целом гидрофобный материал, но в то же время содержит достаточное количество гидрофильных волокон для обеспечения возможности образования листа в процессе производства бумаги.

Кроме того, волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии со стандартом ISO-14851 (2005), составляющей по меньшей мере 90 процентов от максимального разложения эталонного образца целлюлозы в течение 56 дней испытания. Применение биоразлагаемых волокон как для гидрофобных, так и для гидрофильных элементов волокнистого бумагоподобного материала позволяет достигать высокого уровня биоразлагаемости, что является преимуществом.

На практике фильтрующий сегмент изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением обеспечивает баланс гидрофобности и гидрофильности, близкий к балансу при использовании традиционного фильтрующего сегмента из ацетилцеллюлозы, но обладает преимуществом значительно повышенной биоразлагаемости. Включение гидрофильных волокон позволяет образовывать бумагоподобный материал в форме полотна с применением методик, традиционно применяемых для производства бумаги, и в то же время добавление гидрофобных волокон приводит к получению в целом гидрофобного листа, таким образом, в конечном итоге получают свойства, аналогичные свойствам традиционных (не биоразлагаемых) материалов на основе ацетилцеллюлозы. Присутствие гидрофобных и гидрофильных волокон в материале можно определить с помощью микроструктурного анализа бумаги, хорошо известного в данной области. В листе из волокнистого бумагоподобного материала гидрофильные волокна и гидрофобные волокна представляют по меньшей мере 50 процентов, по меньшей мере 60 процентов, по меньшей мере 70 процентов или по меньшей мере 80 процентов от массы сухого вещества волокнистого бумагоподобного материала.

Таким образом, общие ощущения, обеспечиваемые фильтрующими сегментами изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением, фактически сопоставим с ощущениями, обеспечиваемыми традиционным фильтрующим сегментом на основе ацетилцеллюлозного жгута, но воздействие на окружающую среду при этом значительно улучшено.

Производство изделий, генерирующих аэрозоль, в соответствии с настоящим изобретением не требует какой-либо существенной модификации существующего оборудования и процессов. Листовой материал может быть легко изготовлен с использованием традиционных технологий производства бумаги и может быть сформован в фильтрующие стержни с использованием существующего устройства для изготовления фильтров, что делает использование этого материала коммерчески целесообразным. Процесс с использованием наклонной сетки особенно предпочтителен для образования листа, поскольку он облегчает образование высокопористой и объемной структуры полотна.

Как описано вкратце выше, в субстрате, генерирующем аэрозоль, в соответствии с настоящим изобретением фильтр содержит по меньшей мере один сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала, при этом волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон. Регулируя тип и количество гидрофобных волокон, включенных в волокнистый бумагоподобный материал, можно контролировать гидрофобные свойства материала.

Гидрофобность волокнистого бумагоподобного материала определяют в испытании, описанном в стандарте TAPPI/ANSI T 558 om-15, а результат, который представлен в виде краевого угла смачивания, измеренного в «градусах», может находиться в диапазоне от нуля градусов до около 180 градусов. Более подробно, в соответствии с испытанием, описанным в TAPPI/ANSI T 558 om-15, каплю определенного объема воды наносят на поверхность волокнистого бумагоподобного материала с использованием указанных параметров нанесения. С помощью видеокамеры регистрируют изображения капли в контакте с листом через определенные промежутки времени после нанесения. Краевой угол смачивания водой, то есть угол, образованный листом волокнистого бумагоподобного материала и касательной к поверхности капли воды в месте контакта с листом, определяют на полученных изображениях с помощью методик анализа изображений. Краевой угол смачивания водой в определенные моменты времени, скорость изменения краевого угла смачивания, изменения высоты и диаметра капли также могут быть проанализированы и могут дать дополнительную информацию об испытываемом материале.

Согласно настоящему изобретению волокнистый бумагоподобный материал имеет краевой угол смачивания водой более 90 градусов. Таким образом, лист волокнистого бумагоподобного материала ведет себя фактически как в целом гидрофобный материал.

Предпочтительно волокнистый бумагоподобный материал имеет краевой угол смачивания водой более 95 градусов. Более предпочтительно волокнистый бумагоподобный материал имеет краевой угол смачивания водой более 100 градусов.

В дополнительном или альтернативном варианте осуществления волокнистый бумагоподобный материал предпочтительно имеет краевой угол смачивания водой менее 110 градусов. В предпочтительных вариантах осуществления волокнистый бумагоподобный материал имеет краевой угол смачивания водой от 80 до 120 градусов. Более предпочтительно волокнистый бумагоподобный материал имеет краевой угол смачивания водой от 95 до 110 градусов.

В отличие от этого, у традиционных ацетилцеллюлозных и листовых бумажных (целлюлозных) материалов краевые углы смачивания водой меньше приблизительно 40 градусов. Другими словами, все они ведут себя как в целом гидрофильные материалы.

В изделиях, генерирующих аэрозоль, в соответствии с настоящим изобретением биоразлагаемые волокна применяются как для гидрофобных, так и для гидрофильных частей волокон, образующих бумагоподобный материал. Как описано вкратце выше, биоразлагаемость в водной среде волокнистого бумагоподобного материала составляет по меньшей мере 90 процентов от максимального разложения эталонного образца целлюлозы в течение 56 дней испытания.

Свойства биоразлагаемости в воде волокнистого бумагоподобного материала определяют в соответствии с испытанием, описанным в стандарте ISO 14851 «Определение способности к полному аэробному биоразложению пластмасс в водной среде. Метод с измерением потребления кислорода в закрытом респирометре» (2005). Испытываемый материал помещают в жидкую среду с определенным химическим составом, которая по существу не содержит других органических источников углерода и в которую внесены микроорганизмы. В ходе аэробного биоразложения органических материалов в водной среде происходит потребление кислорода, а углерод преобразуется в газообразный неорганический углерод в форме диоксида углерода. Часть органического материала ассимилируется для роста клеток. Раствор KOH используется для улавливания высвобождаемого диоксида углерода, и возникающее при этом падение давления напрямую связано с потреблением кислорода и, соответственно, является непрямой мерой биоразложения испытываемого материала. Значение биоразложения, основанное на потреблении кислорода, выражается как отношение биохимической потребности в кислороде (BOD, скорректированной по контролю) к теоретической потребности в кислороде (ThOD) или химической потребности в кислороде (COD) испытываемого материала. Биоразложение на основании образования диоксида углерода рассчитывается как процентное содержание твердого углерода в испытываемом материале, который был преобразован в газообразный неорганический углерод в форме диоксида углерода.

В соответствии с европейским стандартом EN 14987 «Пластмассы - оценка утилизации в установках по очистке сточных вод - схема испытаний для окончательной приемки и спецификации» (2006) материал может называться биоразлагаемым только в том случае, если процент биоразложения составляет по меньшей мере 90 процентов в целом или 90 процентов от максимального разложения подходящего эталонного образца в течение 56 дней испытания. На практике значение биоразложения, определенное для испытываемого материала, сравнивают со значением биоразложения, определенным для эталонного образца целлюлозы, имеющего определенные характеристики.

В начале эксперимента реакторы заполняют таким же количеством минеральной среды и предварительно заданным количеством источника микроорганизмов (инокулятом) с получением испытательной среды, имеющей определенную концентрацию суспендированных твердых веществ на литр. Эталонный образец целлюлозы и испытываемый материал (материалы) добавляют в реакторы и инкубируют реакторы при комнатной температуре в темноте в течение по меньшей мере 28 дней. В течение периода инкубации постоянно регистрируют потребление кислорода, а количество диоксида углерода, вырабатываемого и улавливаемого раствором KOH, определяют три раза с регулярными интервалами. Испытываемый материал может считаться биоразлагаемым, если выполняется указанное выше условие.

Предпочтительно волокнистый бумагоподобный материал характеризуется биоразлагаемостью в почвенной среде, определенной в испытании в соответствии с IS 17556 (2012), составляющей по меньшей мере 80 процентов от максимального разложения эталонного образца целлюлозы в течение 120 дней испытания. Более предпочтительно волокнистый бумагоподобный материал характеризуется биоразлагаемостью в почвенной среде, определенной в испытании в соответствии с IS 17556 (2012), составляющей по меньшей мере 80 процентов максимального разложения эталонного образца целлюлозы в течение 90 дней испытания. Еще более предпочтительно волокнистый бумагоподобный материал характеризуется биоразлагаемостью в почвенной среде, определенной в испытании в соответствии с IS 17556 (2012), составляющей по меньшей мере 80 процентов от максимального разложения эталонного образца целлюлозы в течение 60 дней испытания.

Свойства биоразлагаемости волокнистого бумагоподобного материала в воде определяют в соответствии с испытанием, описанным в стандарте ISO 17556 «Определение способности к полному аэробному биоразложению в почве путем измерения респирометром потребности в кислороде или количества выделяемого диоксида углерода» (2012). Испытываемый материал смешивают с почвой и инкубируют в темноте при комнатной температуре. В ходе биоразложения в результате микробной активности образуется смесь газов, в основном диоксида углерода и воды. Диоксид углерода улавливается раствором KOH и его периодически определяют путем титрования, что позволяет определить кумулятивную выработку диоксида углерода. Процент биоразложения на основании образования диоксида углерода рассчитывают как процентную долю твердого углерода в испытываемом материале, которая была преобразована в газообразный неорганический углерод в форме диоксида углерода.

Для выполнения требований маркировки  биоразлагаемых в почве материалов испытываемый материал должен характеризоваться процентом биоразложения, составляющим по меньшей мере 90 процентов в целом или 90 процентов от максимального разложения подходящего эталонного образца после достижения плато как для испытуемого материала, так и для эталонного образца. На практике в конце испытания, которое длится 120 дней, значение биоразложения, определенное для исследуемого материала, сравнивают со значением биоразложения, определенным для эталонного образца целлюлозы, имеющего определенные характеристики. Испытываемый материал может считаться биоразлагаемым, если выполняется указанное выше условие.

биоразлагаемых в почве материалов испытываемый материал должен характеризоваться процентом биоразложения, составляющим по меньшей мере 90 процентов в целом или 90 процентов от максимального разложения подходящего эталонного образца после достижения плато как для испытуемого материала, так и для эталонного образца. На практике в конце испытания, которое длится 120 дней, значение биоразложения, определенное для исследуемого материала, сравнивают со значением биоразложения, определенным для эталонного образца целлюлозы, имеющего определенные характеристики. Испытываемый материал может считаться биоразлагаемым, если выполняется указанное выше условие.

В отличие от этого, традиционные листовые материалы из ацетилцеллюлозы характеризуются биоразложением в водной среде, составляющим от приблизительно 20 до 25 процентов от максимального разложения эталонного образца целлюлозы. С другой стороны, материалы на основе целлюлозы обычно используемые для изготовления фильтров и других компонентов материалов, генерирующих аэрозоль, таких как бумажная обертка и ободковая бумага, обычно могут характеризоваться биоразложением в водной среде, составляющим 90 процентов или более от максимального разложения эталонного образца.

Регулируя отношение гидрофильных волокон к гидрофобным волокнам в волокнистом бумагоподобном материале, можно также контролировать другие свойства листа, что является преимуществом. В целом присутствие гидрофильных волокон является желательным, поскольку способствует образованию листа волокнистого материала в процессе производства бумаги.

Предпочтительно гигроскопичность волокнистого бумагоподобного материала, измеренная в соответствии с TAPPI T 432 cm-09, составляет по меньшей мере 180 секунд.

Гигроскопичность впитывающего субстрата, такого как волокнистый бумагоподобный материал фильтров в соответствии с настоящим изобретением, определяют в соответствии с испытанием, описанным в TAPPI T 432 cm-09. В этой методике проведения испытания определяют время, необходимое для того, чтобы несортированный по размеру и абсорбирующий бумагоподобный материал полностью впитал определенное количество воды. Для этой цели десять образцов волокнистого бумагоподобного материала, каждый размером приблизительно 100 X 100 миллиметров, кондиционируют и испытывают в контролируемой атмосфере. Образцы для испытания помещают на горизонтальную опору и обеспечивают возможность заданному количеству дистиллированной или деионизованной воды течь на образец в течение заданного периода времени. Таймер запускают, как только вода контактирует с образцом, и измеряют время, необходимое для полного впитывания воды, что определяют визуально по исчезновению глянцевой или блестящей области с влажного участка. Испытание повторяют на всех десяти образцах, и среднее время абсорбции в секундах принимают за гигроскопичность испытуемого материала.

В отличие от этого, бумага, на 100 процентов состоящая из целлюлозы, характеризуется гигроскопичностью, измеренной в соответствии с TAPPI T 432 cm-09, составляющей 2 секунды или менее. Ацетилцеллюлоза типа, традиционно применяемого в фильтрах для изделий, генерирующих аэрозоль, обычно имеет гигроскопичность, измеренную в соответствии с TAPPI T 432 cm-09, составляющую 180 секунд или более. Волокнистый бумагоподобный материал может содержать от приблизительно 10 процентов до приблизительно 90 процентов в пересчете на сухой вес гидрофильных волокон и от приблизительно 90 процентов до приблизительно 10 процентов в пересчете на сухой вес гидрофобных волокон. Гидрофильные волокна и гидрофобные волокна, взятые как целое, могут составлять по меньшей мере 50 процентов в пересчете на сухой вес волокнистого бумагоподобного материала.

Предпочтительно волокнистый бумагоподобный материал содержит по меньшей мере 40 масс. % гидрофобных волокон в пересчете на сухой вес, при этом остальную часть составляют гидрофильные волокна. Более предпочтительно волокнистый бумагоподобный материал содержит по меньшей мере 45 масс. % гидрофобных волокон в пересчете на сухой вес. Еще более предпочтительно волокнистый бумагоподобный материал содержит по меньшей мере 50 масс. % гидрофобных волокон в пересчете на сухой вес.

Соотношение гидрофобных и гидрофильных волокон в волокнистом бумагоподобном материале можно регулировать для регулирования гидрофобности листа или листов, из которых образован фильтр. Предпочтительно отношение гидрофобных волокон к гидрофильным волокнам в фильтре составляет приблизительно от 2:3 до 3:2. В особенно предпочтительных вариантах осуществления отношение гидрофобных волокон к гидрофильным волокнам в фильтре составляет приблизительно 1:1, при этом приблизительно 50 процентов составляют гидрофобные волокна и 50 процентов составляют гидрофильные волокна.

Гидрофильные волокна предпочтительно содержат целлюлозные волокна. Более предпочтительно гидрофильные волокна состоят из целлюлозных волокон. Подходящие альтернативные гидрофильные волокна включают хлопок, шерсть, гидрофильную вискозу. Специалисту в данной области будут известны другие подходящие гидрофильные волокна. Например, можно применять твердые сорта древесины (эвкалипт, береза, бук), мягкие сорта древесины (сосна, ель) и не древесные (бамбук) источники. Древесную стружку можно перерабатывать в листы качества пульпы с использованием химического метода и отбеливания. Затем можно образовывать волокна путем обработки и растворения листов пульпы с образованием прядильного раствора и путем скручивания прядильного раствора в волокна. Продукт одного такого процесса может иметь форму штапельных волокон (разрезанных и прессованных) или форму нити.

В некоторых вариантах осуществления гидрофильные волокна содержат облагороженные целлюлозные волокна. Облагороженные целлюлозные волокна обычно могут характеризоваться значением в градусах Шоппера-Риглера (градусы ШР) от 9 до 90 градусов ШР, предпочтительно от 10 до 40 градусов ШР, более предпочтительно от 15 до 25 градусов ШР. Облагороженные целлюлозные волокна, характеризующиеся значением в градусах, лежащем в диапазонах, приведенных выше, могут придавать листу волокнистого бумагоподобного материала повышенную прочность на разрыв. Градусы ШР измеряются в соответствии с ISO 5267-1 (июль 2000 г.).

Обычно диаметр гидрофобных волокон составляет от 0,015 до 0,045 миллиметра, предпочтительно от 0,02 до 0,04 миллиметра.

Обычно длина гидрофильных волокон составляет менее 20 миллиметров, предпочтительно от 1 до 12 миллиметров, еще более предпочтительно от 2 до 5 миллиметров. Волокна, имеющие длину в пределах этих диапазонов, облегчают изготовление листа волокнистого бумагоподобного материала, что является преимуществом.

Гидрофобные волокна предпочтительно содержат гидрофобные волокна вискозы. Более предпочтительно гидрофобные волокна состоят из гидрофобных волокон вискозы. Альтернативные подходящие гидрофобные волокна будут известны специалисту в данной области и могут включать полиэстеровые волокна и акриловые волокна.

В особенно предпочтительном варианте осуществления волокнистый бумагоподобный материал образован из смеси, состоящей из 50 процентов целлюлозных волокон и 50 процентов гидрофобных вискозных волокон.

Предпочтительно гидрофобные волокна имеют линейную плотность от 0,5 до 40 дтекс. Предпочтительно гидрофобные волокна имеют линейную плотность от 1 до 6 дтекс. Еще более предпочтительно гидрофобные волокна имеют линейную плотность от 1,7 до 3,3 дтекс. В дополнительном или альтернативном варианте осуществления гидрофобные волокна предпочтительно имеют линейную плотность менее приблизительно 5 дтекс. Более предпочтительно гидрофобные волокна имеют линейную плотность менее приблизительно 3 дтекс.

Обычно длина гидрофобных волокон составляет менее 20 миллиметров, предпочтительно от 1 до 12 миллиметров, еще более предпочтительно от 2 до 5 миллиметров. Волокна, имеющие длину в пределах этих диапазонов, облегчают изготовление листа волокнистого бумагоподобного материала, что является преимуществом.

Волокнистый бумагоподобный материал может иметь граммаж от приблизительно 15 грамм на квадратный метр до приблизительно 60 грамм на квадратный метр. В предпочтительных вариантах осуществления волокнистый бумагоподобный материал имеет граммаж по меньшей мере приблизительно 20 грамм на квадратный метр. Еще более предпочтительно волокнистый бумагоподобный материал имеет граммаж по меньшей мере 25 грамм на квадратный метр. В дополнительном или альтернативном варианте осуществления волокнистый бумагоподобный материал предпочтительно имеет граммаж приблизительно 50 грамм на квадратный метр. Более предпочтительно волокнистый бумагоподобный материал имеет граммаж менее 40 грамм на квадратный метр. В особенно предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет граммаж от приблизительно 20 грамм на квадратный метр до приблизительно 50 грамм на квадратный метр, более предпочтительно от приблизительно 25 грамм на квадратный метр до приблизительно 40 грамм на квадратный метр.

Лист волокнистого бумагоподобного материала может иметь толщину от приблизительно 0,025 миллиметра до приблизительно 0,2 миллиметра. В предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет толщину по меньшей мере приблизительно 0,05 миллиметра, более предпочтительно по меньшей мере 0,07 миллиметра. В дополнительном или альтернативном варианте осуществления лист волокнистого бумагоподобного материала предпочтительно имеет толщину менее чем приблизительно 0,175 миллиметра, более предпочтительно - менее чем приблизительно 0,16 миллиметра. В особо предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет толщину от приблизительно 0,05 миллиметра до приблизительно 0,175 миллиметра, более предпочтительно от приблизительно 0,07 миллиметра до приблизительно 0,16 миллиметра.

Лист волокнистого бумагоподобного материала может иметь пористость от приблизительно 1000 единиц CORESTA до приблизительно 50000 единиц CORESTA. В предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет пористость по меньшей мере приблизительно 5000 единиц CORESTA, более предпочтительно по меньшей мере 10000 единиц CORESTA. В дополнительном или альтернативном варианте осуществления лист волокнистого бумагоподобного материала предпочтительно имеет пористость менее 40000 единиц CORESTA, более предпочтительно менее 35000 единиц CORESTA. В особенно предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала предпочтительно имеет пористость от приблизительно 5000 единиц CORESTA до приблизительно 40000 единиц CORESTA, более предпочтительно от приблизительно 10000 единиц CORESTA до приблизительно 35000 единиц CORESTA. Пористость листа измеряется в соответствии с IS 2965:2009.

Лист волокнистого бумагоподобного материала обычно может иметь прочность при растяжении МН (в машинном направлении), составляющую по меньшей мере приблизительно 1500 сН/30 миллиметров. Предпочтительно лист волокнистого бумагоподобного материала имеет прочность при растяжении МН, составляющую по меньшей мере приблизительно 2000 сН/30 миллиметров, более предпочтительно по меньшей мере приблизительно 2510 сН/30 миллиметров. В дополнительном или альтернативном варианте осуществления лист волокнистого бумагоподобного материала предпочтительно имеет прочность при растяжении МН менее, чем приблизительно 3500 сН/30 миллиметров, более предпочтительно - менее, чем 3200 сН/30 миллиметров. В особенно предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет прочность при растяжении МН от приблизительно 2000 сН/30 миллиметров до приблизительно 3500 сН/30 миллиметров, более предпочтительно от приблизительно 2510 сН/30 миллиметров до приблизительно 3200 сН/30 миллиметров.

Лист волокнистого бумагоподобного материала обычно может иметь прочность при растяжении ПН (в поперечном направлении), составляющую по меньшей мере приблизительно 100 сН/30 миллиметров. Предпочтительно лист волокнистого бумагоподобного материала имеет прочность при растяжении ПН, составляющую по меньшей мере приблизительно 500 сН/30 миллиметров, более предпочтительно по меньшей мере приблизительно 900 сН/30 миллиметров. В дополнительном или альтернативном варианте осуществления лист волокнистого бумагоподобного материала предпочтительно имеет прочность при растяжении ПН менее, чем приблизительно 2000 сН/30 миллиметров, более предпочтительно - менее, чем 1750 сН/30 миллиметров. В особенно предпочтительных вариантах осуществления лист волокнистого бумагоподобного материала имеет прочность при растяжении ПН от приблизительно 500 сН/30 миллиметров до приблизительно 2000 сН/30 миллиметров, более предпочтительно от приблизительно 900 сН/30 миллиметров до приблизительно 1750 сН/30 миллиметров.

Прочность при растяжении измеряется в соответствии с ISO 1924-2 (декабрь 2008 г.), за исключением: скорости, которая составляет 10 миллиметров/минуту (в МН) и 30 миллиметров/минуту (в ПН) вместо 20 миллиметров/минуту; ширины испытываемого образца, которая составляет 30 миллиметров вместо 15 миллиметров.

В некоторых вариантах осуществления волокнистый бумагоподобный материал содержит одну добавку, выбранную из проклеивающего средства, увлажнителя, селективного фильтрующего вещества и их смесей.

Проклеивающее средство может представлять собой один из алкилкетенового димера, алкенилкетенового димера, алкенилянтарного ангидрида, канифоли и их смесей. Проклеивающее средство может улучшать гидрофобность, прочность поверхности и пригодность для печати волокнистого бумагоподобного материала.

Увлажнитель может представлять собой полиэфир, такой как полиалкиленгликоль, имеющий среднюю молекулярную массу по меньшей мере приблизительно 500 грамм/моль. Другие примеры подходящих увлажнителей включают монопропиленгликоль, сорбит, глицерин, триацетин и их смеси.

Селективное фильтрующее средство может представлять собой аминокислоту или соль аминокислоты, в частности основную аминокислоту или соль основной аминокислоты, или их комбинацию.

Обычно волокнистый бумагоподобный материал содержит менее 45 процентов по сухому весу добавки. Предпочтительно волокнистый бумагоподобный материал содержит менее приблизительно 30 масс. % добавки. Добавки могут ускорять кинетику биоразложения волокнистого бумагоподобного материала, что является преимуществом.

В некоторых вариантах осуществления волокнистый бумагоподобный материал содержит связующее средство. Связующее средство может быть выбрано из группы, состоящей из поливинилового спирта (PVOH), этиленвинилового спирта (EVOH), поливинилацетата (ПВА), полиэтилена, полипропилена, полиэстера, ацетилцеллюлозы, сложного эфира целлюлозы, алкилянтарного ангидрида, канифоли, акрилового сополимера, такого как стирол-акриловый сополимер, модифицированного крахмала, гидроколлоида, такого как желатин, и их смесей.

В одном варианте осуществления связующее средство может иметь форму волокна. Одно такое связующее средство может быть выбрано из группы, состоящей из волокна поливинилового спирта (PVOH), поливинилацетатного (ПВА) волокна, полиэтиленового волокна, полипропиленового волокна, волокна из полиэстера, ацетилцеллюлозного волокна, нейлона, волокна из сложного эфира целлюлозы и их смесей.

Обычно волокнистый бумагоподобный материал может содержать 20 процентов по сухому весу или меньше связующего средства. В предпочтительных вариантах осуществления волокнистый бумагоподобный материал содержит от приблизительно 5 процентов по сухому весу до 15 процентов по сухому весу связующего средства.

Было обнаружено, что варианты осуществления волокнистого бумагоподобного материала по настоящему изобретению, содержащие связующее средство, демонстрируют повышенную прочность при растяжении (как в МН, так и в ПН). Это дополнительно способствует улучшению обрабатываемости волокнистого бумагоподобного материала по настоящему изобретению, что является преимуществом. Кроме того, волокнистый бумагоподобный материал по настоящему изобретению обычно имеет более гладкую финишную поверхность, что может привести к снижению трения.

В особенно предпочтительном варианте осуществления лист бумагоподобного волокнистого материала содержит от 37 процентов по сухому весу до 39 процентов по сухому весу облагороженных целлюлозных волокон в качестве гидрофильных волокон, от 37 процентов по сухому весу до 39 процентов по сухому весу гидрофобных вискозных волокон, от 7 процентов по сухому весу до 8 процентов по сухому весу проклеивающего средства и от 15 процентов по сухому весу до 18 процентов по сухому весу увлажнителя.

В другом особенно предпочтительном варианте осуществления лист бумагоподобного волокнистого материала содержит от 27 процентов по сухому весу до 29 процентов по сухому весу облагороженных целлюлозных волокон в качестве гидрофильных волокон, от 27 процентов по сухому весу до 29 процентов по сухому весу гидрофобных вискозных волокон, от 15 процентов по сухому весу до 25 процентов по сухому весу связующего средства, от 7 процентов по сухому весу до 8 процентов по сухому весу проклеивающего средства и от 15 процентов по сухому весу до 18 процентов по сухому весу увлажнителя.

Лист волокнистого бумагоподобного материала для применения в фильтре изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением может быть изготовлен из комбинации гидрофобных волокон и гидрофильных волокон, как описано выше, с применением традиционных процессов и оборудования для производства бумаги. Соответственно, волокна могут быть доведены до состояния водной суспензии или пульпы, которые могут быть преобразованы в бумагоподобный лист, например, на бумагоделательной машине Fourdrinier. Влажные листы волокнистого бумагоподобного материала для применения в настоящем изобретении могут быть изготовлены на машинах с наклонной сеткой, плоской сеткой или круглосеточных машинах или с помощью других средств производства бумаги. Предпочтительно использовать машину с наклонной сеткой. Затем образованный таким образом влажный лист сушат с получением листа волокнистого бумагоподобного материала.

Операцию сушки обычно можно выполнять при температуре от приблизительно 60 градусов Цельсия до приблизительно 175 градусов Цельсия, предпочтительно от приблизительно 70 градусов Цельсия до приблизительно 150 градусов Цельсия, еще более предпочтительно от приблизительно 80 градусов Цельсия до 130 градусов Цельсия.

Если лист бумагоподобного волокнистого материала содержит одну или более из добавок, указанных выше, то добавки могут быть добавлены в водную суспензию или пульпу на том же этапе, на котором гидрофобные волокна и гидрофильные волокна смешивают с водой, или после образования суспензии или пульпы, содержащей волокна. В альтернативном варианте осуществления одна или более добавок могут быть добавлены к образованному влажному бумагоподобному листу перед операцией сушки. В другом альтернативном способе одна или более добавок могут быть добавлены к бумагоподобному листу после завершения операции сушки.

Обычно проклеивающее средство добавляют к влажной бумаге с использованием проклейки в ванне, с применением клеильного пресса, посредством распыления, с помощью офсетного пресса, с помощью клеильного пресса с затворным валиком, с использованием проклейки на каландре, посредством шаберного мелования и т. п. При применении клеильного пресса для нанесения проклеивающего агента только что образованную влажную бумагу можно пропускать через валики, которые вдавливают проклеивающее средство в лист бумаги и необязательно удаляют излишки добавки или объема.

Применение клеильного пресса для нанесения проклеивающего средства может дать некоторые преимущества. Например, проклеивающее средство может сделать влажную бумагу более гидрофобной или может улучшить прочность поверхности или влагостойкость, или и то, и другое. Это позволяет легче удалять воду из влажной бумаги.

Для нанесения увлажнителя на бумагу можно использовать любую подходящую методику. Например, увлажнитель можно наносить с использованием клеильного пресса, распыления, нанесения покрытия шабером, нанесения покрытия с использованием стержня Майера, напыления, установки для нанесения покрытий переносящими валиками или посредством любого подходящего процесса печати. Подходящие процессы печати включают флексографическую печать, гравюрную печать и т. п. Согласно одному из вариантов осуществления увлажнитель может покрывать по существу 100 процентов площади поверхности с одной стороны или с обеих сторон листа бумагоподобного волокнистого материала.

В одном из вариантов осуществления увлажнитель может быть нанесен печатью на одну или обе стороны листа бумагоподобного волокнистого материала. Таким образом, увлажнитель используется для покрытия бумаги при сохранении полезных свойств. Например, увлажнитель может быть нанесен на одну поверхность листа бумагоподобного волокнистого материала таким образом, чтобы он покрывал от 10 до 100 процентов площади поверхности листа бумагоподобного волокнистого материала, предпочтительно от 20 до 90 процентов площади поверхности листа бумагоподобного волокнистого материала, более предпочтительно от 40 до 60 процентов листа бумагоподобного волокнистого материала. В альтернативном варианте осуществления или в дополнение увлажнитель может быть распределен в толще листа бумагоподобного волокнистого материала для увеличения площади реакции.

Селективное фильтрующее средство можно, например, объединять и применять одновременно с проклеивающим средством или увлажнителем.

Как будет более подробно объяснено ниже, за операцией сушки может следовать дополнительный этап формования высушенного листа посредством одного или более из сборки, гофрирования, тиснения, рифления. Предпочтительно сегмент фильтрующего материала образован из одного или более собранных листов волокнистого бумагоподобного материала. Более предпочтительно в сегменте фильтрующего материала один или более собранных листов волокнистого бумагоподобного материала окружены оберткой, такой как традиционная (бумажная) обертка фильтра-заглушки.

В данном документе термин «собранный» используется для описания листа волокнистого бумагоподобного материала, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном продольной оси фильтрующего сегмента.

Собранный лист волокнистого бумагоподобного материала предпочтительно проходит по существу по всей длине фильтрующего сегмента и по существу по всей площади поперечного сечения фильтрующего сегмента.

Фильтрующие сегменты, образованные из одного или более собранных листов волокнистого бумагоподобного материала в соответствии с настоящим изобретением, могут характеризоваться значительно низкими стандартными отклонениями массы, что является преимуществом. Масса фильтрующего сегмента, образованного из одного или более собранных листов и имеющего конкретную длину, определяется плотностью, шириной и толщиной листа волокнистого бумагоподобного материала, который собран с образованием фильтрующего сегмента. Таким образом, массу таких фильтрующих сегментов можно регулировать за счет регулирования плотности и размеров листа волокнистого бумагоподобного материала. Это уменьшает несоответствия массы между одинаковыми по размеру фильтрующими сегментами согласно настоящему изобретению и, таким образом, приводит к более низкому проценту брака фильтрующих сегментов, масса которых выходит за пределы выбранного допустимого диапазона, что является преимуществом.

Кроме того, в случае, когда фильтрующие сегменты образованы из одного или более собранных листов волокнистого бумагоподобного материала в соответствии с настоящим изобретением, гомогенизированный табачный материал может демонстрировать более однородную плотность, чем в случае традиционных фильтрующих сегментов, что является преимуществом.

В предпочтительных вариантах осуществления фильтрующие сегменты согласно настоящему изобретению образованы из одного или более собранных текстурированных листов волокнистого бумагоподобного материала, окруженных оберткой. Применение текстурированного листа волокнистого бумагоподобного материала может облегчать сборку листа волокнистого бумагоподобного материала с образованием фильтрующего сегмента в соответствии с настоящим изобретением, что является преимуществом.

В настоящем документе термин «текстурированный лист» обозначает лист, который был гофрирован, выполнен конгревным тиснением, выполнен блинтовым тиснением, перфорирован или иным образом деформирован. Текстурированные листы волокнистого бумагоподобного материала для применения в настоящем изобретении могут содержать множество разнесенных выемок, выступов, перфорационных отверстий или их комбинаций. В данном документе термин «гофрированный лист» предназначен для использования в качестве синонима термина «крепированный лист» и обозначает лист, имеющий множество по существу параллельных складок или гофров.

Предпочтительно гофрированный лист волокнистого бумагоподобного материала имеет множество складок или гофров, по существу параллельных оси цилиндрического фильтрующего сегмента и изделия, генерирующего аэрозоль в соответствии с настоящим изобретением. Это облегчает сборку гофрированного листа волокнистого бумагоподобного материала для образования фильтрующего сегмента, что является преимуществом. Тем не менее, следует иметь в виду, что гофрированные листы волокнистого бумагоподобного материала для применения в настоящем изобретении могут, в альтернативном или дополнительном варианте осуществления, иметь множество по существу параллельных складок или гофров, расположенных под острым или тупым углом к оси цилиндрического фильтрующего сегмента.

В некоторых вариантах листы волокнистого бумагоподобного материала для применения в настоящем изобретении могут быть по существу равномерно текстурированы по существу по всей своей поверхности. Например, гофрированные листы волокнистого бумагоподобного материала для применения в настоящем изобретении могут содержать множество по существу параллельных складок или гофров, которые по существу равномерно разнесены по ширине листа.

В качестве альтернативы образованию сегмента фильтрующего материала путем сборки одного или более листов волокнистого бумагоподобного материала, как описано выше, фильтрующий сегмент для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением может быть образован из кусков или нитей, полученных путем выполнения операции резки или операции измельчения листа волокнистого бумагоподобного материала. Например, лист волокнистого бумагоподобного материала, содержащего комбинацию волокон, описанную выше, можно разрезать на куски или нити, имеющие заданную ширину. Куски или нити дополнительно могут быть порезаны до заданной длины, такой как, например, от приблизительно 10 миллиметров до 15 миллиметров. Куски или нити могут быть окружены оберткой, такой как (бумажная) обертка заглушки фильтра, с образованием сегмента фильтрующего материала в процессе, аналогичном процессу образования стержня резаного наполнителя для традиционной сигареты.

Фильтр для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением, обычно может характеризоваться эффективностью фильтрации от приблизительно 45 процентов до приблизительно 60 процентов. Предпочтительно фильтр для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением характеризуется эффективностью фильтрации от приблизительно 50 процентов до приблизительно 55 процентов. Эффективность фильтрации измеряется в соответствии с IS0 4387: 2000-04-01 (третье издание) «Сигареты. Определение содержания общего и не содержащего никотина сухого вещества с применением обычной аналитической курительной машины». Фильтр для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением может содержать один или более фильтрующих элементов или сегментов, образованных из волокнистого бумагоподобного материала, описанного выше.

В дополнительном или альтернативном варианте осуществления фильтрующий элемент для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением может содержать один или более сегментов, образованных из альтернативных фильтрующих материалов.

В некоторых вариантах осуществления субстрат, генерирующий аэрозоль, может быть представлен в форме стержня из случайным образом ориентированных измельченных кусочков, нитей или полосок табачного материала, окруженных бумажной оберткой, как в традиционных сигаретах. Фильтрующий сегмент или элемент могут быть прикреплены к стержню посредством ободковой бумаги.

В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит собранный лист гомогенизированного табачного материала. Стержни такого типа описаны в международной патентной заявке WO-A-2012/164009 и особенно подходят для нагреваемых изделий, генерирующих аэрозоль. Другая альтернатива известна из международной патентной заявки WO-A-2011/101164, в которой раскрыты стержни для нагреваемых изделий, генерирующих аэрозоль, образованные из нитей гомогенизированного табачного материала, которые могут быть образованы путем отливки, прокатки, каландрирования или экструзии смеси, содержащей сыпучий табак и по меньшей мере одно вещество для образования аэрозоля, с образованием листа гомогенизированного табачного материала.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению предпочтительно содержат один или более элементов в дополнение к стержню из субстрата, генерирующего аэрозоль, причем стержень и один или более элементов собраны внутри обертки субстрата. Например, изделия, генерирующие аэрозоль, согласно настоящему изобретению также могут содержать по меньшей мере одно из: мундштука, элемента, охлаждающего аэрозоль, и опорного элемента, такого как полая ацетатная трубка. Например, в одном предпочтительном варианте осуществления изделие, генерирующее аэрозоль, содержит в линейной последовательной компоновке стержень субстрата, генерирующего аэрозоль, как описано выше, опорный элемент, расположенный непосредственно дальше по ходу потока относительно субстрата, генерирующего аэрозоль, элемент, охлаждающий аэрозоль, расположенный дальше по ходу потока относительно опорного элемента, и внешнюю обертку, окружающую стержень, опорный элемент и элемент, охлаждающий аэрозоль.

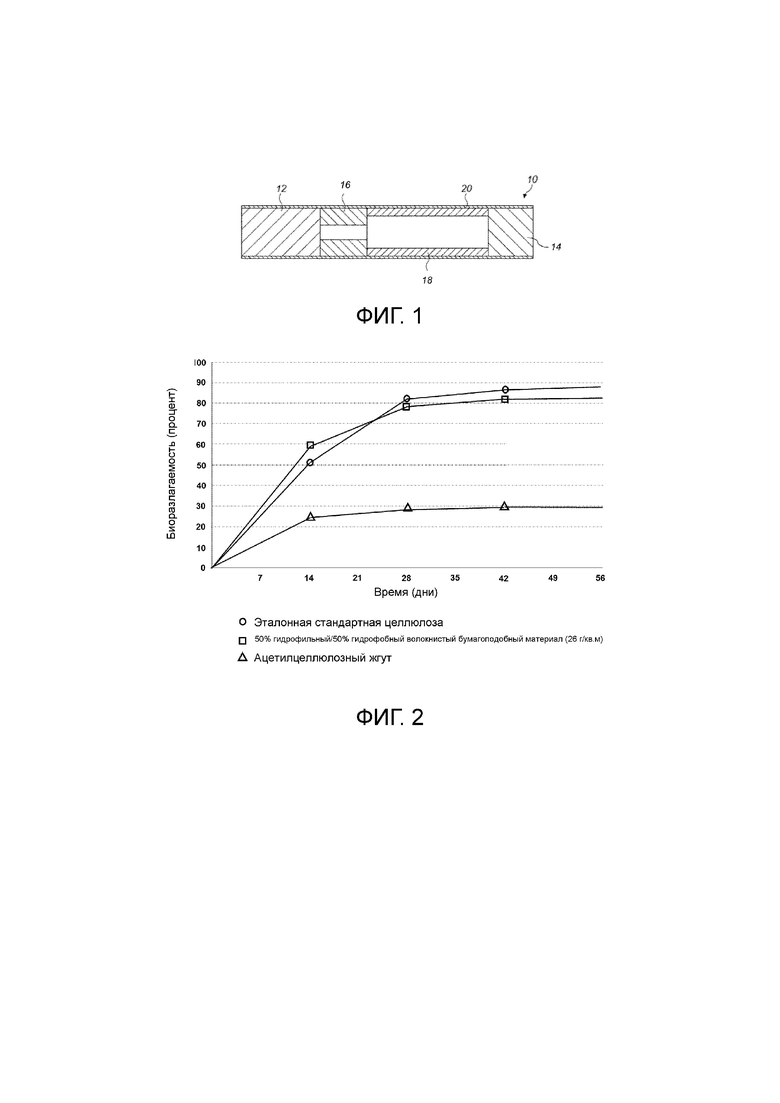

Настоящее изобретение будет далее описано со ссылкой на следующие примеры и прилагаемые графические материалы, на которых:

на ФИГ. 1 представлен схематический вид в поперечном сечении изделия, генерирующего аэрозоль, в соответствии с настоящим изобретением;

ФИГ. 2 представляет собой график, показывающий результаты испытаний на биоразложение, проведенных на образцах волокнистого бумагоподобного материала для применения в изделии, генерирующем аэрозоль, в соответствии с настоящим изобретением, как описано в примерах ниже.

На ФИГ. 1 показан вариант осуществления изделия 10, генерирующего аэрозоль, в соответствии с настоящим изобретением. Изделие 10, генерирующее аэрозоль, содержит стержень 12 из субстрата, генерирующего аэрозоль, и мундштучный фильтр 14, выровненный по оси с субстратом, генерирующим аэрозоль. Фильтр 14 расположен дальше по ходу потока от субстрата 12, генерирующего аэрозоль.

Фильтр 14 содержит сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала в соответствии с изобретением, полученного, как будет более подробно описано ниже. Более подробно, в сегменте фильтрующего материала собраны один или более листов волокнистого бумагоподобного материала, и они проходят по существу по всей длине сегмента и по существу по всей площади поперечного сечения сегмента.

Дополнительно изделие 10, генерирующее аэрозоль, содержит полую трубку 16 из ацетилцеллюлозы и разделительный элемент 18, расположенный между стержнем 12 и фильтром 14, так что все четыре элемента расположены последовательно и коаксиально выровнены. Все четыре элемента окружены одной оберткой 20 с образованием изделия, генерирующего аэрозоль.

Стержень 12 из субстрата, генерирующего аэрозоль, имеет длину приблизительно 12 миллиметров и диаметр приблизительно 7 миллиметров. Стержень 12 имеет цилиндрическую форму и по существу круглое сечение. Фильтр 14 имеет по существу цилиндрическую форму и имеет по существу круглое поперечное сечение, имеет длину приблизительно 7 миллиметров и диаметр приблизительно 7 миллиметров.

Пример 1

Несколько примеров волокнистого бумагоподобного материала по настоящему изобретению получали в лабораторных масштабах и испытывали с применением стандартных методик. Гидрофобные волокна представляли собой вискозные волокна DANUFIL OLEA® производства Kelheim Fibres GmbH. Эти волокна имеют линейную плотность от 1,7 дтекс (1,53 ден) до 3,3 дтекс (2,97 ден) и длину 5 миллиметров. Использовали различные типы гидрофильных волокон, такие как отбеленные или неотбеленные волокна мягкой древесины или отбеленные волокна целлюлозы, характеризующиеся значением 15 градусов ШР. Для получения волокнистого бумагоподобного материала оба типа волокон смешивали с водой с получением пульпы. Полученную таким образом пульпу затем осаждали на пористую формующую поверхность бумагоделательной машины с наклонной сеткой с получением влажной бумаги. Затем влажную бумагу высушивали при температуре от 80 до 100 градусов Цельсия.

Состав и характеристики пяти образцов приведены ниже.

Кроме того, образец 5 содержал 0,15 процента по сухому весу проклеивающего средства алкилкетенового димера.

Капиллярный подъем для листа бумаги измеряли в соответствии с ISO 8787:1986.

Значение «капля воды» соответствует времени, требуемому для абсорбирования капли воды листом волокнистого бумагоподобного материала, измеренному согласно TAPPI T432 от 1964 г.

Для сравнения получали и испытывали аналогичным образом волокнистый бумагоподобный материал, содержащий 100 масс. % необлагороженных волокон мягкой древесины. Эта контрольная бумага показала значение капиллярного подъема 96 миллиметров/10 минут и значение «капли воды» менее 2 секунд.

Пример 2

Фильтрующие элементы, изготовленные из волокнистого бумагоподобного материала, испытывали на биоразложение в водной среде. Испытания проводили согласно стандартной методике, описанной в ISO 14851 - Определение способности к полному аэробному биоразложению пластмасс в водной среде. В этом испытании определяли биоразложение исследуемого вещества в лабораторных условиях под воздействием кондиционированного ила. Более подробно: испытываемый материал переносили в жидкую среду определенного химического состава, по существу не содержащую других органических источников углерода, и с добавлением микроорганизмов. В ходе аэробного биоразложения органических материалов в водной среде потребляется кислород, а углерод преобразуется в диоксид углерода. Через регулярные промежутки времени количество вырабатываемого CO2 определяют титрованием раствора KOH, который поглощает CO2. Биоразлагаемость на основании выработки CO2 рассчитываются как процент твердого углерода испытываемого соединения, который был преобразован в газообразный неорганический C в форме CO2.

Испытывали два испытываемых объекта и один эталонный стандарт. Эталонный стандарт целлюлозы представляет собой порошок микрокристаллической целлюлозы, который подходит для тонкослойной хроматографии (Avicel, FMC). Испытываемый объект 1 представлял собой окурок, содержащий ободковую бумагу и волокнистый бумагоподобный фильтрующий материал (26 г/кв. м) по настоящему изобретению, выполненный из 50 процентов по сухому весу отбеленных волокон мягкой древесины и 50 процентов по сухому весу вискозных волокон Danufil Olea с показателем 1,7 дтекс (1,53 ден) и длиной 5 миллиметров. Было обнаружено, что краевой угол смачивания данного материала в объекте 1 больше 95 градусов. Испытываемый объект 2 представлял собой окурок, содержащий тот же тип ободковой бумаги и традиционную нетканую ацетилцеллюлозу в качестве фильтрующего материала. Краевой угол смачивания ацетилцеллюлозы в объекте 2 составлял 90 градусов. Оба объекта, 1 и 2, имели близкую длину (27 мм) и близкий диаметр (7,7 мм). В начале испытания оба объекта разрезали на маленькие кусочки размером менее 2 миллиметров.

Испытание проводили в трех повторностях. В начале испытания каждый из 12 реакторов заполняли одинаковым количеством минеральной среды и инокулята с получением среды для испытания с концентрацией приблизительно 30 миллиграмм взвешенных твердых частиц на литр. Контрольные и испытываемые образцы добавляли непосредственно в реакторы. Также включали один набор из 3 «пустых» контролей. Источник микроорганизмов (инокулят) представлял собой смесь активированного ила, полученного с различных станций очистки сточных вод. Реакторы перемешивали и инкубировали при постоянной температуре (21 ± 1 градус Цельсия) в темноте в течение 56 дней.

Через 14, 28, 42 и 56 дней определяли биоразложение путем измерения количества CO2, который улавливался раствором KOH в ходе испытания. См. ФИГ. 2.

В таблице 1 приведены результаты через 56 дней. ThCO2 (= теоретическое образование CO2 на основании % органического углерода и вклада образца), образование чистого CO2 и процент биоразложения эталонных и испытуемых объектов в конце испытания.

Профиль биоразложения объекта 2, содержащего волокнистый бумагоподобный материал, был близок к профилю эталонного стандарта целлюлозы. Через 14 дней было достигнуто биоразложение 59,5%. С этого момента скорость биоразложения начала снижаться. Измерение через 28 дней показало абсолютное биоразложение, составляющее 78,0 ± 3,1 процента. В конце испытания (56 дней) биоразлагаемость вышла на плато на уровне 82,7 ± 3,0 процента. В относительных цифрах, в сравнении с эталонным стандартом в результате расчетов получили процент биоразложения, составляющий 94,2 процента.

Для сравнения: биоразложение объекта 1, содержащего ацетилцеллюлозу, начиналось почти сразу же с умеренной скоростью, но с 14 дней и далее выходило на постоянный уровень. Через 56 дней измерения показали абсолютное биоразложение, составляющее 29,8 ± 1,5 процента или 33,9 процента в относительных величинах по сравнению с эталонным стандартом чистой целлюлозы.

Исходя из этих результатов, можно сделать вывод, что испытываемый объект 1, содержащий волокнистый бумагоподобный материал согласно настоящему изобретению, удовлетворял требованию 90-процентной биоразлагаемости в течение 56 дней испытания.

Группа изобретений относится к изделию, генерирующему аэрозоль, содержащему фильтр с по меньшей мере одним сегментом, образованным из биоразлагаемого фильтрующего материала. Изделие, генерирующее аэрозоль, содержит: субстрат, генерирующий аэрозоль; фильтр, выровненный по оси с субстратом, генерирующим аэрозоль. Фильтр содержит по меньшей мере один сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала. Волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую что волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии со стандартом TAPPI/ANSI T 558 om-15, более 90 градусов. При этом волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии с ISO 14851, 2005, составляющей по меньшей мере 70 процентов от разложения эталонного образца целлюлозы в течение 56 дней испытания. Гидрофобные волокна содержат гидрофобные вискозные волокна, а гидрофильные волокна содержат растительные волокна, волокна мягкой древесины или целлюлозные волокна. Технический результат – повышение биоразлагаемости фильтрующего материала при обеспечении эффективности фильтрации и приемлемых ощущений при курении для потребителя. 2 н. и 10 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Изделие, генерирующее аэрозоль, содержащее:

субстрат, генерирующий аэрозоль;

фильтр, выровненный по оси с субстратом, генерирующим аэрозоль, причем указанный фильтр содержит по меньшей мере один сегмент фильтрующего материала, образованный из одного или более листов волокнистого бумагоподобного материала, причем волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую что волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии со стандартом TAPPI/ANSI T 558 om-15, более 90 градусов, и при этом волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии с ISO 14851, 2005, составляющей по меньшей мере 70 процентов от разложения эталонного образца целлюлозы в течение 56 дней испытания, при этом гидрофобные волокна содержат гидрофобные вискозные волокна, причем гидрофильные волокна содержат растительные волокна, волокна мягкой древесины или целлюлозные волокна.

2. Изделие, образующее аэрозоль, по п. 1, отличающееся тем, что волокнистый бумагоподобный материал имеет краевой угол смачивания водой, измеренный в соответствии с TAPPI/ANSI T 558 om-15, составляющий от 95 до 105 градусов.

3. Изделие, генерирующее аэрозоль, по п. 1 или 2, отличающееся тем, что волокнистый бумагоподобный материал характеризуется биоразлагаемостью в водной среде, определенной в соответствии с ISO 14851, 2005, составляющей по меньшей мере 90 процентов разложения эталонного образца целлюлозы в течение 56 дней испытания.

4. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что гигроскопичность волокнистого бумагоподобного материала составляет более 180 секунд.

5. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что гидрофильные волокна и гидрофобные волокна представляют по меньшей мере 50 мас.% сухого вещества волокнистого бумагоподобного материала.

6. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что отношение гидрофобных волокон к гидрофильным волокнам составляет от 2:3 до 3:2 или от 2:1 до 1:2.

7. Изделие, образующее аэрозоль, по п. 6, отличающееся тем, что отношение гидрофобных волокон к гидрофильным волокнам в волокнистом бумагоподобном материале составляет 1:1.

8. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что волокнистый бумагоподобный материал имеет граммаж по меньшей мере 25 грамм на квадратный метр.

9. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что сегмент фильтрующего материала образован из одного или более собранных листов волокнистого бумагоподобного материала.

10. Изделие, образующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что указанные один или более листов волокнистого бумагоподобного материала являются гофрированными.

11. Изделие, генерирующее аэрозоль, по любому из предыдущих пунктов, отличающееся тем, что волокнистый бумагоподобный материал содержит связующее средство, выбранное из группы, состоящей из поливинилового спирта - PVOH, этиленвинилового спирта - EVOH, поливинилацетата - PVA, ПВА, полиэтилена, полипропилена, полиэстера, ацетилцеллюлозы, сложного эфира целлюлозы, алкилянтарного ангидрида, канифоли, акрилового сополимера, модифицированного крахмала и их смесей.

12. Фильтрующий сегмент для применения в изделии, генерирующем аэрозоль, содержащий фильтрующий материал, окруженный оберткой, причем фильтрующий материал содержит лист волокнистого бумагоподобного материала, при этом волокнистый бумагоподобный материал содержит комбинацию гидрофобных волокон и гидрофильных волокон, такую что волокнистый бумагоподобный материал имеет краевой угол смачивания водой более 90 градусов, измеренный в соответствии с TAPPI/ANSI T 558 om-15, и биоразлагаемость в водной среде, определенную в соответствии с ISO 14851, 2005, составляющую по меньшей мере 70 процентов от разложения эталонного образца целлюлозы в течение 56 дней испытания, при этом гидрофобные волокна содержат гидрофобные вискозные волокна, причем гидрофильные волокна содержат растительные волокна, волокна мягкой древесины или целлюлозные волокна.

| СПОСОБ ОБНАРУЖЕНИЯ ВИТКОВОГО ЗАМЫКАНИЯ В ЭЛЕКТРИЧЕСКИХ ОБМОТКАХ | 1972 |

|

SU434339A1 |

| WO 2018122115 A1, 05.07.2018 | |||

| US 20170354179 A1, 14.12.2017 | |||

| RU 2017117400 A, 22.11.2018 | |||

| Сигарета | 1989 |

|

SU1829918A3 |

| WO 2016108119 A1, 07.07.2016. | |||

Авторы

Даты

2023-08-09—Публикация

2019-12-05—Подача