Изобретение относится к области запорной и регулирующей аппаратуры, применяемой в различных областях для изменения расхода текучей среды через проходные каналы.

Известен клапанный узел, содержащий расположенное в корпусе седло с проходным каналом и запирающей поверхностью, а также клапан, имеющий запорный элемент с регулирующей поверхностью, направленной в сторону запирающей поверхности и штоком, который взаимодействует с прямолинейной направляющей корпуса, при этом запорный элемент установлен с возможностью изменения расхода текучей среды через проходной канал при возвратно-поступательном перемещении клапана (US 10323758 В2, опуб., 18.06.2019).

Недостатками известного клапанного узла являются повышенные потери на трение в сопряжении контактирующих поверхностей штока и направляющей, что приводит к необходимости допуска смазывающей жидкости к узлу трения, а также повышенные масса и длина из-за необходимости выполнения относительно длинной направляющей для уменьшения перекоса регулирующей поверхности относительно запирающей поверхности. Повышенная масса снижает быстродействие клапана, а увеличенная длина снижает компоновочные возможности агрегата, использующего клапанный узел.

Технической проблемой является создание компактного клапанного узла, не требующего специальных операций для доставки смазки к трущимся узлам, а также обеспечивающего повышенное быстродействие клапана при обеспечении повышенного расхода текучей среды.

Техническим результатом является повышение надежности работы клапанного узла, обладающего повышенными параметрами в части быстродействия при минимальных габаритах.

Проблема решается, и технический результат достигается тем, что клапанный узел содержит расположенное в корпусе седло с проходным каналом и запирающей поверхностью, а также клапан, имеющий запорный элемент с регулирующей поверхностью, направленной в сторону запирающей поверхности, и штоком, который взаимодействует с прямолинейной направляющей корпуса, причем запорный элемент установлен с возможностью изменения расхода текучей среды через проходной канал при возвратно-поступательном перемещении клапана, при этом, согласно изобретению, между штоком и направляющей установлены, по меньшей мере, два опорных элемента качения, каждый из которых снабжен средством уменьшения проскальзывания наружной контактной поверхности элемента качения относительно взаимодействующих с ней поверхностей штока и направляющей.

Технический результат достигается также тем, что средство уменьшения проскальзывания каждого опорного элемента качения может быть выполнено в виде, по крайней мере, одного зубчато-реечного механизма, в котором зубчатое колесо закреплено на элементе качения, одна зубчатая рейка механизма закреплена на штоке, а другая зубчатая рейка механизма - на корпусе, при этом рейки штока и корпуса зацеплены с зубчатым колесом механизма.

Технический результат достигается также тем, что запорный элемент может быть выполнен в виде пластины с регулирующей поверхностью, соответствующей запирающей поверхности седла.

Технический результат достигается также тем, что пластина и поперечное сечение проходного канала могут быть выполнены в форме многовершинной фигуры.

Технический результат достигается также тем, что запирающая поверхность седла и регулирующая поверхность запорного элемента могут быть выполнены в виде поверхностей вращения.

Технический результат достигается также тем, что он может быть снабжен элементами, увеличивающими сопротивление перемещению клапана в крайних точках при возвратно-поступательном его перемещении.

Технический результат достигается также тем, что элементы, увеличивающие сопротивление перемещению клапана в крайних точках, могут быть выполнены в виде постоянных магнитов, закрепленных относительно корпуса и взаимодействующих с постоянными магнитами, закрепленными на клапане.

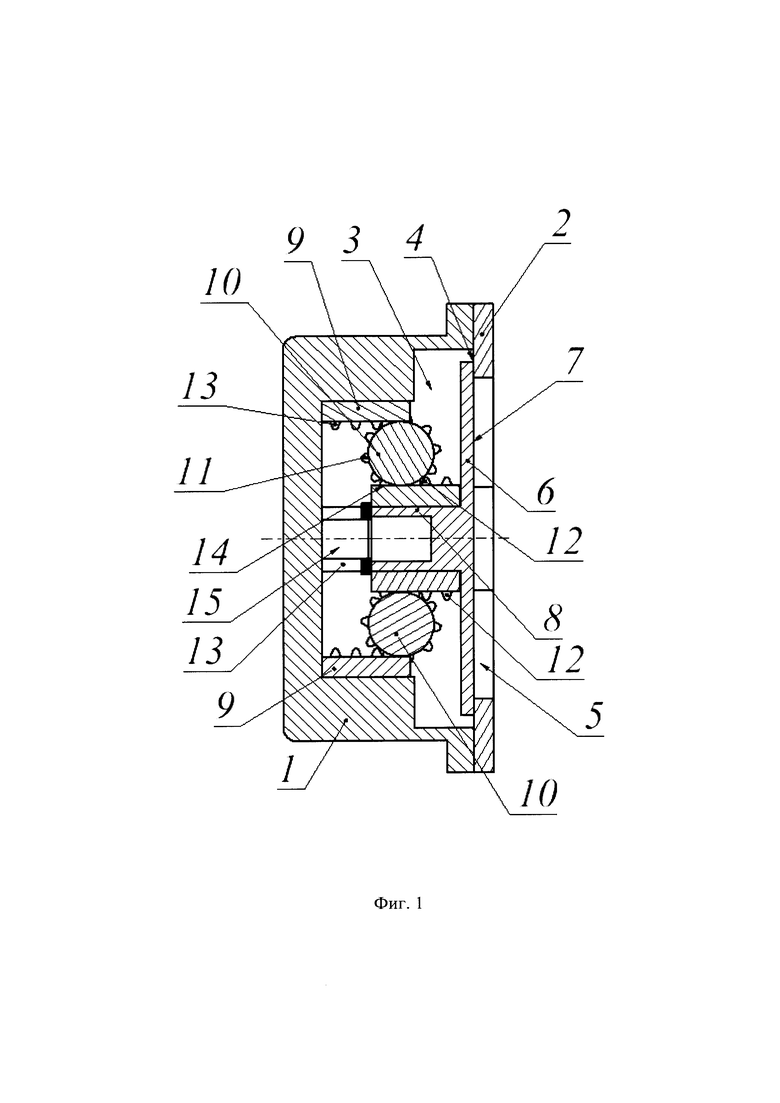

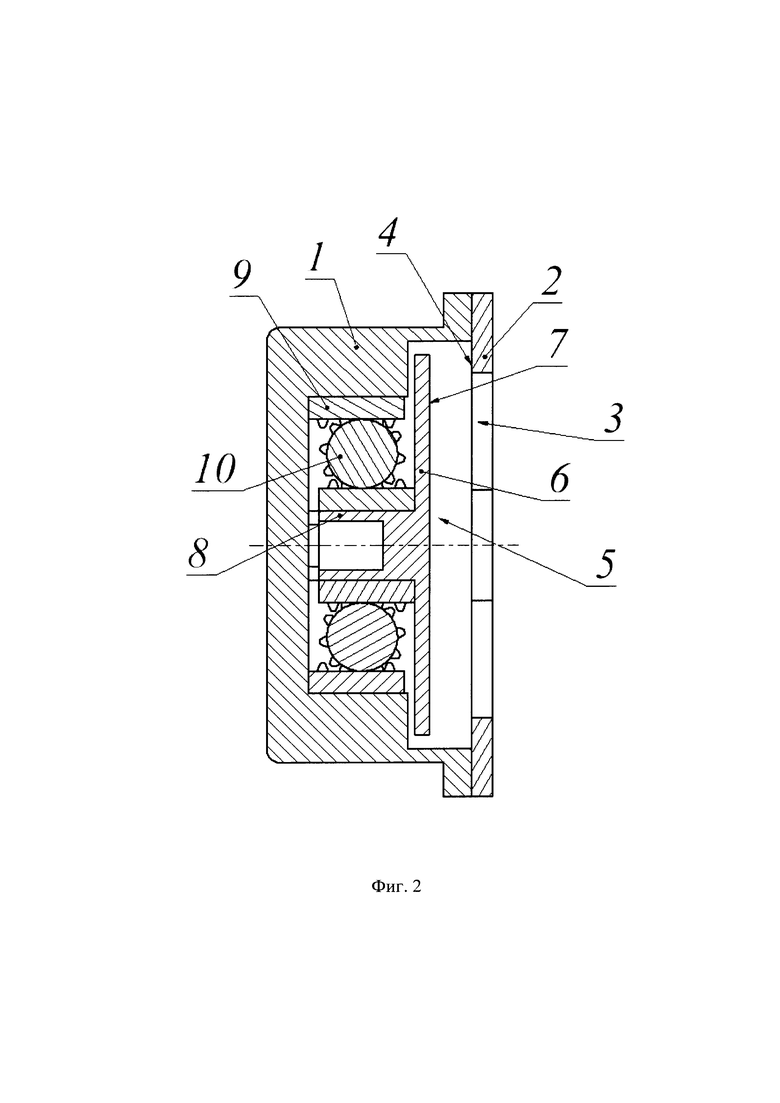

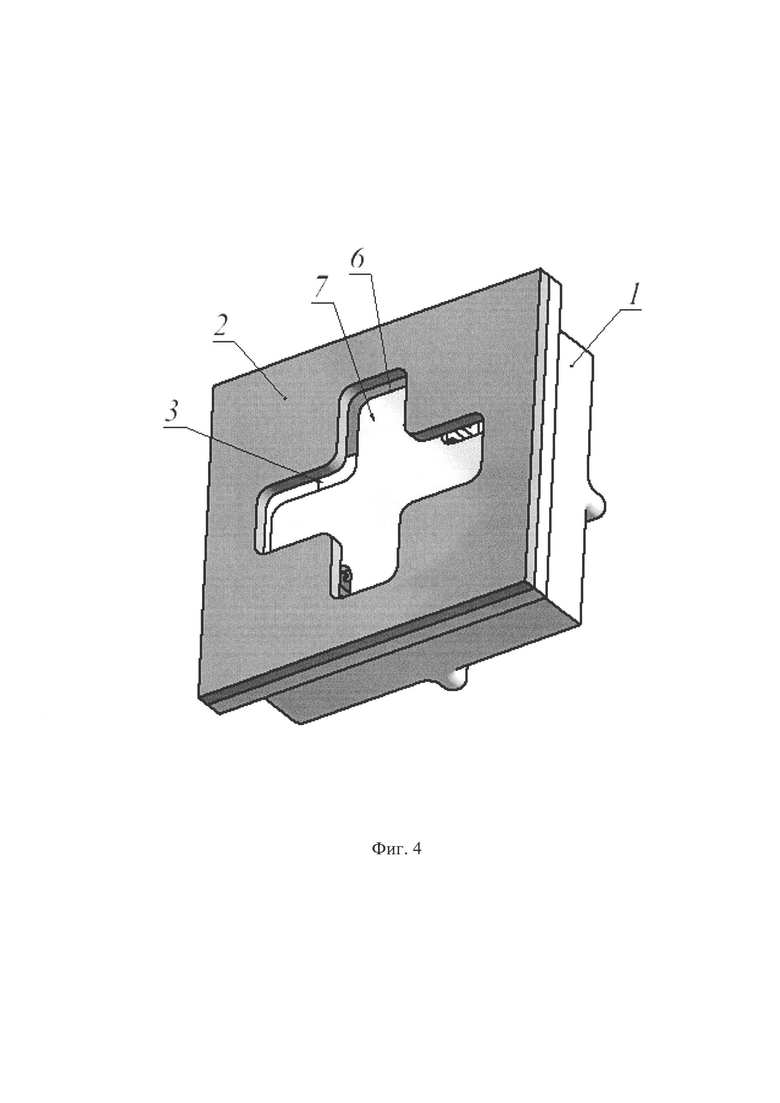

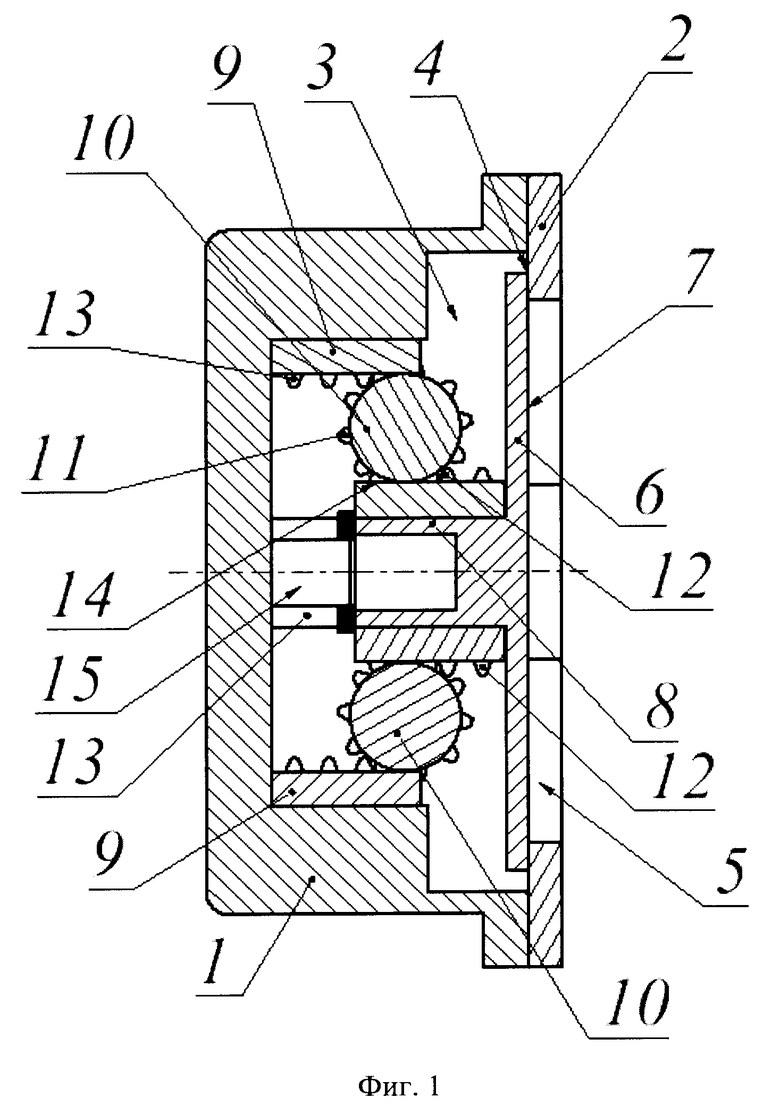

Для пояснения описываемого клапанного узла приведены чертежи

Фиг. 1 - продольный разрез узла при закрытом состоянии клапана;

Фиг. 2 - продольный разрез узла при открытом состоянии клапана;

Фиг. 3 - перспективный вид на клапанный узел со стороны штока в закрытом состоянии клапана;

Фиг. 4 - перспективный вид на клапанный узел со стороны запорного элемента при открытом клапане.

Клапанный узел содержит расположенное в корпусе 1 седло 2 с проходным каналом 3 и запирающей поверхностью 4, а также клапан 5, имеющий запорный элемент 6 с регулирующей поверхностью 7, направленной в сторону запирающей поверхности 4. Клапан 5 имеет также шток 8, взаимодействующий с направляющей 9. Запорный элемент 6 установлен с возможностью изменения расхода текучей среды через проходной канал 3 при возвратно-поступательном перемещении клапана 5. Между штоком 8 и направляющей 9 установлены, по меньшей мере, два опорных элемента качения 10, каждый из которых снабжен средством уменьшения проскальзывания наружной контактной поверхности элемента качения 10 относительно взаимодействующих с ней поверхностей штока 8 и направляющей 9.

Средство уменьшения проскальзывания каждого опорного элемента качения может быть выполнено в виде, по крайней мере, одного зубчато-реечного механизма, в котором зубчатое колесо 11 закреплено на элементе качения 10, одна зубчатая рейка 12 механизма закреплена на штоке 8, а другая зубчатая рейка 13 механизма - на направляющей 9, при этом рейки 12 и 13 зацеплены с зубчатым колесом 11 механизма.

Узел может быть снабжен элементами, увеличивающими сопротивление перемещению клапана в крайних точках при возвратно-поступательном его перемещении. Указанные элементы могут быть выполнены в виде постоянных магнитов (на чертежах не показаны), зафиксированных относительно корпуса 1 и взаимодействующих с постоянными магнитами (на фигурах не показаны), закрепленными на клапане 5.

Запорный элемент 6 может быть выполнен в виде пластины с регулирующей поверхностью 7, например, плоской или изогнутой, соответствующей запирающей поверхности 4 седла 2. При этом пластина запорного элемента 6 и поперечное сечение проходного канала 3 могут быть выполнены в форме многовершинной фигуры, например, крестообразной формы, как показано на фиг. 4.

Либо запирающая поверхность 4 седла 2 и регулирующая поверхность 7 запорного элемента 6 выполнены в виде поверхностей вращения, например, конусной (на фигурах не показано), как это выполнено в клапанном узле наиболее близкого аналога (US 10323758 В2).

Клапанный узел работает следующим образом. Клапан 5 вместе с запорным элементом 6 и штоком 8 перемещается возвратно-поступательно под действием либо перепада давления, либо под действием приложенной к нему силы от приводного механизма (на чертежах не показан). Либо клапанный узел является комбинированным, с действием как перепада давления, так и силы приводного механизма. В одной крайней точке при перемещении регулирующая поверхность 7 запорного элемента 6 приближается максимально близко к запирающей поверхности 4 седла 2, что значительно уменьшает проходное сечение проходного канала 3, уменьшая таким образом расход текучей среды через него. При этом поверхности 7 и 4 могут контактировать между собой, тогда запорный элемент 6 садится на седло 2 и полностью перекрывает расход текучей среды через проходной канал 3.

Направление перемещения клапана 5 и его пространственную ориентацию относительно корпуса 1 обеспечивает взаимодействующая пара: направляющая 9 - шток 8. В известном уровне техники при указанном взаимодействии происходит скольжение внешней поверхности штока 8 по внутренней поверхности направляющей 9, что требует обязательной подачи смазки в зону трения скольжения. Во многих случаях использования узла требуется подача смазки под избыточным давлением, что, в свою очередь, влечет необходимость использования уплотняющих элементов, не допускающих попадания смазки через зазор штока 8 и направляющей 9 в агрегат, в котором используется клапанный узел. Однако уплотнения снижают надежность работы узла, особенно в зоне повышенных температур эксплуатации.

Возможно также использование капель смазки, подмешанной к текучей среде, для смазывания указанного узла, как это выполнено в наиболее близком аналоге, в котором клапанный узел выполнен самодействующим для впуска свежего заряда в полость двухтактного двигателя. В двигателях указанного класса общепринято подмешивать смазку к свежему заряду. Однако такой подвод смазки также не является надежным способом смазки узла трения скольжения, так как попадание смазки на поверхности является процессом случайным и зависит от множества конструктивных особенностей агрегата и режимов его работы.

Во избежание выхода из строя клапанного узла из-за «масляного голодания» предлагается отказаться от трения скольжения в указанной паре направляющая 9 - шток 8 путем перевода их взаимодействия на качение.

Как показано на чертежах, между поверхностями штока 8 и направляющей 9 установлены элементы качения 10 (например, цилиндрические ролики), контактирующие своими внешними (цилиндрическими) поверхностями с поверхностями (в данном случае - плоскими) штока 8 и направляющей 9. То есть, при возвратно-поступательном перемещении клапана 5, шток 8 своей контактной (плоской) поверхностью 14 перекатывается по внешней поверхности элемента 10, который, в свою очередь, перекатывается своей внешней поверхностью по контактной поверхности 15 направляющей 9. То есть элемент качения 10 не имеет какой-либо оси или вала и свободно перекатывается относительно поверхностей 16 и 17 и является, по-существу, катком.

Для уменьшения проскальзывания (вплоть до его предотвращения) внешней поверхности элемента 10 относительно контактирующих с ней поверхностей 14 и 15, применяют зубчато-реечный механизм, с помощью которого движение элемента 10 синхронизировано относительно поверхностей 14 и 15. Для предотвращения проскальзывания необходимо обеспечить беззазорное взаимодействие в зацеплении и равенство делительного диаметра окружности зубчатого колеса 11 с диаметром внешней поверхности элемента 10.

Узел может работать с двумя элементами 10, расположенными на противоположных сторонах штока 8. В случае необходимости, для стабилизации положения штока 8, на каждой его стороне может быть установлена пара элементов 10. Возможно размещение в одном поперечном сечении трех и более элементов 10, при этом также происходит стабилизация положения штока 8 за счет упора поверхностей штока 8 в поверхности колес 11 с внутренней стороны (со стороны внешней поверхности элемента 10).

Для снижения момента инерции элементов 10 с зубчатыми колесами 11, они могут быть изготовлены из неметаллов. Элемент 10 может быть выполнен в виде тонкостенной втулки. Это позволит увеличить быстродействие клапана 5.

В случае выполнения клапана 5 самодействующим, узел может быть снабжен не жесткими ограничителями его перемещения, выполненными, например, в виде пружин (на чертежах не показаны), либо в виде постоянных магнитов, увеличивающих сопротивление перемещению клапана 5 в крайних точках при возвратно-поступательном его перемещении. Ограничители увеличивают надежность работы клапанного узла за счет уменьшения ускорения запорного элемента 6 со штоком 8 в крайних точках их движения и снижения ударных нагрузок в случае контакта поверхностей 7 и 4. Кроме того, ограничители могут выполнять функции колебательного контура с частотой колебаний клапана 5, подстраиваемой под требуемую частоту, например, при изменении скоростного режима двигателя при использовании в нем описываемого узла.

Выполнение пластины запорного элемента 6 и поперечного сечения проходного канала 3 в форме многовершинной фигуры позволяет увеличить периметр зоны перепуска, что, в ограниченных габаритах, позволяет увеличить действительное проходное сечение и расход через него текучей среды.

Таким образом, использование описанного клапанного узла позволяет повысить надежность работы клапанного узла за счет отказа от принудительной подачи смазки к узлу трения скольжения и, кроме того, улучшить быстродействие узла и его компактность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА | 1991 |

|

RU2014536C1 |

| ЗАДВИЖКА | 1994 |

|

RU2084733C1 |

| УЗЕЛ ЗАЖИМНОЙ КРЫШКИ ДЛЯ РЕГУЛИРУЮЩЕГО КЛАПАНА С ОСЕВЫМ ПОТОКОМ И РЕГУЛИРУЮЩИЙ КЛАПАН С ОСЕВЫМ ПОТОКОМ, СОДЕРЖАЩИЙ УКАЗАННЫЙ УЗЕЛ | 2015 |

|

RU2717589C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2022 |

|

RU2822725C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2019 |

|

RU2730895C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2013 |

|

RU2529962C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЕПРОВОД, НЕФТЕПРОДУКТОПРОВОД ИЛИ ГАЗОКОНДЕНСАТОПРОВОД | 2007 |

|

RU2352857C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2008 |

|

RU2366846C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ | 2016 |

|

RU2619435C1 |

| КОДОВЫЙ ЗАМОК | 1993 |

|

RU2074941C1 |

Изобретение относится с области запорной и регулирующей аппаратуры, применяемой в различных областях для изменения расхода текучей среды через проходные каналы. Клапанный узел содержит расположенное в корпусе седло с проходным каналом и запирающей поверхностью, а также клапан, имеющий запорный элемент с регулирующей поверхностью, направленной в сторону запирающей поверхности, и штоком, который взаимодействует с прямолинейной направляющей корпуса. Запорный элемент установлен с возможностью изменения расхода текучей среды через проходной канал при возвратно-поступательном перемещении клапана. Между штоком и направляющей установлены по меньшей мере два опорных элемента качения, каждый из которых снабжен средством уменьшения проскальзывания наружной контактной поверхности элемента качения относительно взаимодействующих с ней поверхностей штока и направляющей. Элементы качения выполнены с возможностью свободно перекатываться относительно штока клапана и направляющей корпуса. Изобретение направлено на повышение надежности работы клапанного узла, обладающего повышенными параметрами в части быстродействия при минимальных габаритах. 6 з.п. ф-лы, 4 ил.

1. Клапанный узел, содержащий расположенное в корпусе седло с проходным каналом и запирающей поверхностью, а также клапан, имеющий запорный элемент с регулирующей поверхностью, направленной в сторону запирающей поверхности, и штоком, который взаимодействует с прямолинейной направляющей корпуса, при этом запорный элемент установлен с возможностью изменения расхода текучей среды через проходной канал при возвратно-поступательном перемещении клапана, отличающийся тем, что между штоком и направляющей установлены по меньшей мере два опорных элемента качения, каждый из которых снабжен средством уменьшения проскальзывания наружной контактной поверхности элемента качения относительно взаимодействующих с ней поверхностей штока и направляющей, при этом элементы качения выполнены с возможностью свободно перекатываться относительно штока клапана и направляющей корпуса.

2. Клапанный узел по п. 1, отличающийся тем, что средство уменьшения проскальзывания каждого опорного элемента качения выполнено в виде по крайней мере одного зубчато-реечного механизма, в котором зубчатое колесо закреплено на элементе качения, одна зубчатая рейка механизма закреплена на штоке, а другая зубчатая рейка механизма - на направляющей, при этом рейки штока и корпуса зацеплены с зубчатым колесом механизма.

3. Клапанный узел по п. 1, отличающийся тем, что запорный элемент выполнен в виде пластины с регулирующей поверхностью, соответствующей запирающей поверхности седла.

4. Клапанный узел по п. 1, отличающийся тем, что пластина и поперечное сечение проходного канала выполнены в форме многовершинной фигуры.

5. Клапанный узел по п. 1, отличающийся тем, что запирающая поверхность седла и регулирующая поверхность запорного элемента выполнены в виде поверхностей вращения.

6. Клапанный узел по п. 1, отличающийся тем, что он снабжен элементами, увеличивающими сопротивление перемещению клапана в крайних точках при возвратно-поступательном его перемещении.

7. Клапанный узел по п. 6, отличающийся тем, что элементы, увеличивающие сопротивление перемещению клапана в крайних точках, выполнены в виде постоянных магнитов, зафиксированных относительно корпуса и взаимодействующих с постоянными магнитами, закрепленными на клапане.

| Клапан /его варианты/ | 1982 |

|

SU1090953A1 |

| Регулирующее устройство для горизонтальных ветродвигателей | 1939 |

|

SU60855A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ЛЕГКИХ | 2020 |

|

RU2749760C1 |

| CN 211009908 U, 14.07.2020 | |||

| CN 216112258 U, 22.03.2022 | |||

| US 11168795 B1, 09.11.2021. | |||

Авторы

Даты

2023-08-11—Публикация

2023-02-01—Подача