Заявляемое изобретение относится к способу восстановления работоспособности сложных технических систем (СТС), включая системы вооружения и военно-специальной техники (ВВСТ) на базе сборных пунктов поврежденных машин (СППМ) в условиях ограниченного снабжения запасными частями и принадлежностями (ЗИП).

Известны способы технического обслуживания и ремонта в местах дислокации, основанные на применении мобильных ремонтно-диагностических комплексов (МРДК) и передвижных ремонтных мастерских. Примерами способов-аналогов являются технические решения по патентам RU №33066 U (10.10.2007), RU №66287 U (10.09.2007), RU №44602 U (27.03.2005), RU №2288113 (27.11.2006), RU №2376164 С1 (20.12.2009), RU №2736301 С1 (13.11.2020) - все они являются мобильными и оснащены соответствующим оборудованием для проведения ремонта, технического обслуживания, диагностики.

Значительным недостатком данных способов ремонта СТС с применением МРДК является невозможность проведения технического обслуживания и ремонта (ТОиР) без обеспечения запасными частями и принадлежностями (ЗИП), поступающими с центральных баз снабжения, что ставит под сомнение их практическую эффективность при эксплуатации в военное время.

Также известен способ оперативного войскового ремонта СТС, включая системы ВВСТ, на месте дислокации с применением квадрокоптера патент RU №2716516 С1 (12.03.2020), предусматривающий доставку сменных элементов составной части сложной технической системы (СЧ СТС) при помощи квадрокоптера.

Недостатком этого метода является большая уязвимость и не надежность доставки сменных элементов квадрокоптерами в военное время, обусловленное активным применением средств противовоздушной обороны и радиоэлектронной борьбы (ПВО и РЭБ), как со стороны противника, так и со стороны своих войск.

Наиболее близким к заявленному техническому решению является способ ремонта СТС и их составных частей (СЧ) с применением МРДК, изложенный в описании к патенту RU №2475380 С2 (20.02.2013) «Способ войскового ремонта сложных систем вооружения и военной техники на месте дислокации», принятый за прототип.

Указанный способ основан на применении МРДК с размещенными в нем технологическими рабочими местами (ТРМ), технологическим оборудованием, ЗИП по профилю обслуживания СТС, автоматизированной системой управления (АСУ) на основе компьютера с размещенной в его памяти базой справочных данных по СТС, каталожной базой данных по составным частям (СЧ) СТС, базой данных электронного архива эксплуатационной и ремонтной документации по СТС, базами данных комплектов ЗИП и материалов, ремонтного комплекта ЗИП (ЗИП-Р) в составе МРДК, и одиночного комплекта ЗИП (ЗИП-О) в составе СТС), перечнем ремонтопригодных и неремонтнопригодных сменных элементов, указаниями по совместному использованию встроенных и приданных средств контроля по профилю СТС, выносным автоматизированным рабочим местом (АРМ) для контроля и диагностики СЧ СТС, соединенным с компьютером АСУ каналом удаленного доступа.

Документы в базы данных АСУ по профилю СТС загружаются перед выездом МРДК к месту проведения работ.

По прибытии МРДК на место дислокации СТС выносное АРМ размещают непосредственно у СЧ СТС. Далее выполняют следующие шаги.

1. Определяют подозреваемые на отказ сменные элементы СТС путем измерения контролируемых технических параметров СЧ СТС с помощью совместного использования собственных встроенных средств контроля из состава ремонтируемой сменной СЧ и дополнительных переносных автоматизированных средств контроля и диагностики (АСКД) из состава выносного АРМ на основе указаний АСУ.

2. Вынимают подозреваемые на отказ сменные элементы из конструкции соответствующей СЧ СТС.

3. Визуально определяют наличие в комплекте ЗИП-О исправных сменных элементов данного типа и устанавливают эти исправные сменные элементы из комплекта ЗИП-О в состав ремонтируемой СЧ СТС.

4. На основе совместного использования встроенных средств контроля из состава СЧ СТС и дополнительных переносных АСКД устанавливают факт восстановления работоспособности СЧ и СТС в целом.

5. Подозреваемые на отказ сменные элементы перемещают в МРДК, где сортируют их на ремонтопригодные в составе МРДК и неремонтопригодные в составе МРДК на основе информации в базе данных АСУ.

6. Подозреваемые на отказ неремонтопригодные элементы помещают в отдельную технологическую тару для передачи в стационарный ремонтный центр или на утилизацию.

7. Проводят процесс ремонта перемещенных в МРДК ремонтопригодных сменных элементов до полного устранения их неисправностей;

8. Отремонтированные сменные элементы помещают в комплект ЗИП-О СТС.

9. В случае отсутствия на третьем шаге исправных сменных элементов в составе ЗИП-О взамен подозреваемых на отказ, элементы, подозреваемые на отказ, перемещают в МРДК, ремонт СЧ СТС приостанавливают до поступления из МРДК отремонтированных исправных сменных элементов, устанавливают, поступившие из МРДК, исправные сменные элементы на их места в соответствующих СЧ СТС, ремонт которых был приостановлен, совместным использованием встроенных средств контроля и выносного АРМ определяют факт восстановления работоспособности отремонтированных СЧ и СТС в целом.

Достоинствами данного способа, принимаемого за прототип, являются:

- реализация полного технологического цикла ремонта СТС в местах их дислокации, включая ремонт СЧ СТС агрегатным методом (путем замены неисправных сменных элементов на исправные из состава ЗИП-О СТС) и ремонт выявленных неисправных сменных элементов СЧ СТС на ТРМ в составе МРДК;

- пониженные требования к уровню квалификации и к уровню знаний ремонтного персонала, выполняющего операции по ремонту на ТРМ;

- снижение стоимости ремонта сменных элементов СТС в составе МРДК за счет повышения точности учета расхода ресурсов и управления ремонтными операциями;

- повышение достоверности выявления неисправных сменных элементов СТС за счет совместного использования встроенных средств контроля из состава изделия и выносного АРМ контроля и диагностики из состава МРДК;

- повышение эффективности ремонта за счет предварительного разделения неисправных сменных элементов на группы по критерию их ремонтопригодности в составе МРДК (на основе априорной информации, вводимой в базу данных АСУ перед направлением МРДК к месту выполнения назначенных работ), при этом исключаются затраты времени на дополнительные работы в МРДК с неремонтопригодными сменными элементами.

Недостатком прототипа является то, что подозреваемые на отказ неремонтопригодные элементы необходимо доставить на центральный склад или стационарный ремонтный орган и при этом приостановить ремонт РАВ на время доставки исправного элемента, что не приемлемо для военного времени.

Задачей заявляемого изобретения является возможность автоматизированного восстановления всех элементов СТС на СППМ в условиях ограниченного снабжения ЗИП, за счет использования прогрессивных технологий по изготовлению элементов СТС в местах дислокации СППМ, сокращения сроков ремонта за счет роботизации технологических процессов ремонтного производства, модернизации и дооснащении МРДК высокотехнологичным оборудованием.

Указанная задача решается за счет ввода в состав МРДК мобильного роботизированного ремонтно-диагностического комплекса (МРРДК). В состав МРРДК входят: АРМ (2m) и ТРМ (4m) (фиг. 1), оборудованные роботизированными модулями на основе аддитивных технологий, таких как: технологии порошковой лазерной наплавки, газотермического напыления, нанесения полимерных композиционных материалов (например, способом, описанным в патенте РФ №2736301 (13.11.2020)) и технологии послойного выращивания деталей на 3D-принтере (например, способом, описанным в патенте РФ №2747520 (06.05.2021)).

Технический результат, получаемый при осуществлении изобретения, заключается в модернизации и дооснащении МРДК, обеспечивающего:

оперативное производство деталей, необходимых для восстановления образцов СТС на базе СППМ, в условиях отсутствия снабжения ЗИП;

эффективное и синергетическое применение аддитивных технологий в процессе восстановления образцов СТС;

роботизацию большинства технологических процессов диагностирования и ремонта СТС;

повышение надежности СТС, минимизацию временных и финансовых затрат на их диагностирование и ремонт.

При ремонте СТС выполняются все действия, описанные в прототипе. Если, во время выполнения ремонта, будет обнаружен неремонтопригодный элемент, подозреваемый на отказ, замена которому отсутствует в ЗИП-O СТС, этот элемент передается в предлагаемое МРРДК, где проводится диагностика неисправного элемента, определяется возможность его ремонта или изготовления при помощи установки порошковой лазерной наплавки или 3D-принтера.

Краткое описание чертежей

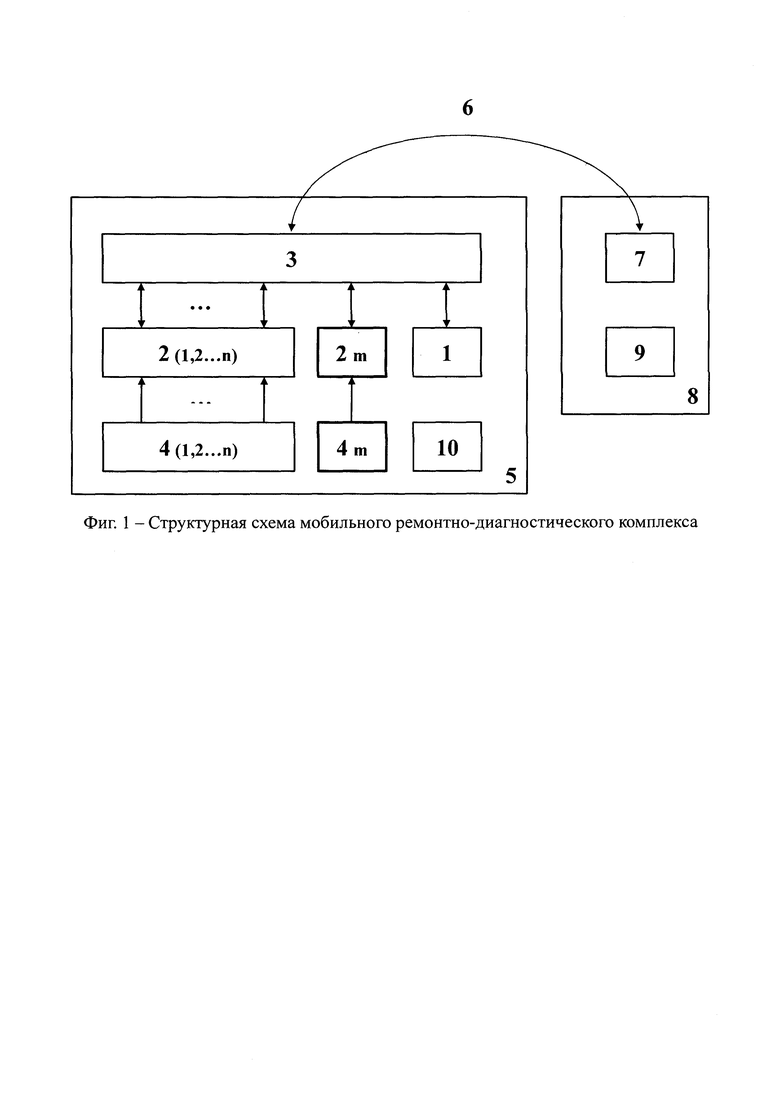

На фиг. 1 поясняется принцип технической реализации заявленного способа. Тонкими линиями показаны элементы, входящие, как в состав прототипа, так и в состав изобретения. Толстыми линиями изображены элементы, добавленные к прототипу с целью осуществления изобретения.

МРДК (5) содержит центральный компьютер (1) и АРМ (2) управления технологическими операциями, объединенные с центральным компьютером (1) с помощью канала информационного обмена (3) в локальную вычислительную сеть, АРМ (2 (1,2…n, m)) управления технологическими операциями конструктивно совмещены с соответствующими ТРМ (4 (1,2…n, m)). Центральный компьютер (1), АРМ (2), ТРМ (4) размещены в МРДК (5). К каналу информационного обмена (3) с помощью канала удаленного доступа (6) подключено выносное АРМ (7), размещенное при проведении работ непосредственно на СТС (8), со своими встроенными средствами контроля (9). В составе МРДК имеется отдельная технологическая тара (10) для окончательного брака.

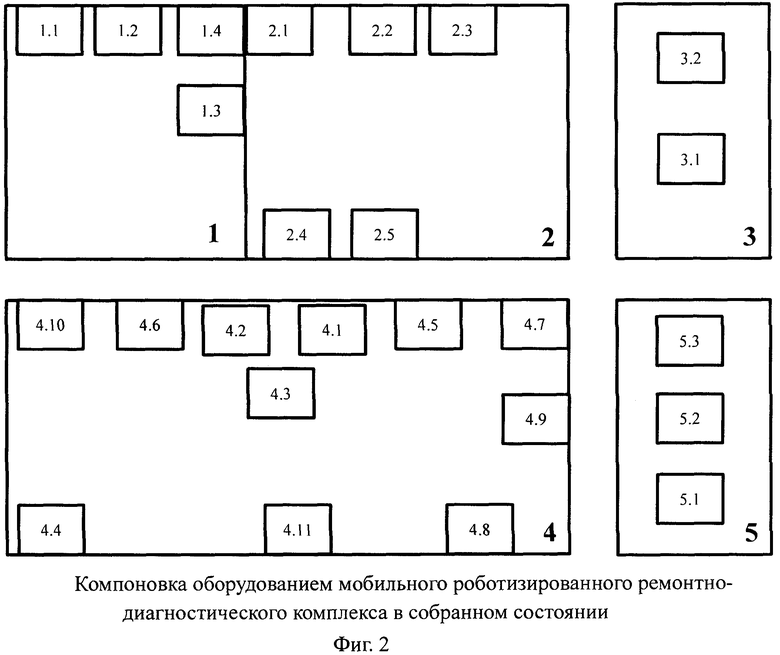

На фиг. 2 представлен пример компоновки оборудованием МРРДК в собранном состоянии.

МРРДК представляет собой, смонтированные на автомобильном шасси, два серийных кузова-контейнера (например, типа КК.6.2 производства завода «ШЗСА» г. Шумерля): АРМ и ТРМ, и два прицепа, для размещения оборудования. Кузова-контейнеры оснащены электрораспределительными щитками, отоплением, индивидуальными системами вентиляции и кондиционирования, системами газоснабжения для проведения работ.

Коммуникации МРРДК:

оба кузова-контейнера имеют специальные вводы для подключения к внешней электросети, а также разъемы для подключения внешних потребителей. Каждый контейнер оборудован электрораспределительным щитком, к которому подключены все единицы оборудования, расположенные в кузове-контейнере;

кузова-контейнеры оснащены собственной системой электроснабжения, отопления, индивидуальными системами вентиляции и кондиционирования, и автоматической системой пожаротушения;

кузова-контейнеры оборудованы системой газоснабжения: в ТРМ рабочим газом является аргон ГОСТ 10157-2016 и двуокись углерода ГОСТ 8050-1985 - для лазерной наплавки, напыления различных металлов и нанесения полимерных материалов, для абразивоструйной обработки и нанесения лакокрасочных покрытий рабочим газом является сжатый воздух ГОСТ РИСО 8573-1-2016.

МРРДК состоит из:

1. - кузова-контейнера АРМ;

1.1. - автоматизированное рабочее место;

1.2. - комплекс проведения исследований и диагностики;

1.3. - выносной пульт;

1.4. - считыватель штрих-кодов;

2. - технологическое рабочее место кузова-контейнера АРМ;

2.1. 3D-сканер;

2.2. - 3D-принтер;

2.3. - блок управления 3D-принтером;

2.4. - верстак для обработки деталей;

2.5. - шкаф с имуществом для аддитивного производства;

3. - прицеп электроснабжения;

3.1. - электрораспределительный шкаф;

3.2. - дизель-генератор;

4. - кузова-контейнера ТРМ;

4.1. - камера порошковой лазерной наплавки;

4.2. - вращатель универсальный;

4.3. - робот манипулятор универсального аддитивного комплекса;

4.4. - вентиляция вытяжная;

4.5. - оборудование для нанесения полимерных материалов;

4.6. - питатель порошка;

4.7. - источник лазерного излучения;

4.8. - шкаф управления универсальным аддитивным комплексом;

4.9. - рабочее место оператора лазерного комплекса;

4.10. - газораспределительный щиток;

4.11. - шкаф для подготовки порошковых материалов;

5. - прицеп газоснабжения;

5.1. универсальная роботизированная установка абразивоструйной обработки и нанесения лакокрасочных покрытий (АСОиЛКП);

5.2. - установка компрессорная;

5.3. - рампа газовая.

Кузов-контейнер АРМ разделен на два отсека: отсек командно-диагностический (1) и рабочий отсек (2). В командно-диагностическом отсеке (1) размещаются: автоматизированное рабочее место (1.1), оборудованное встроенной автоматизированной системой управления процессами и ресурсами (АСУ ПР) на основе компьютера с размещенными в его памяти базой справочных данных по обслуживаемым образцам СТС, базой данных электронного архива эксплуатационной и ремонтной документации по обслуживаемым образцам СТС, базой данных комплекта ремонтного ЗИП (ЗИП-Р) и комплекта одиночного ЗИП (ЗИП-О) обслуживаемых образцов СТС; лабораторно-диагностическое оборудование (1.2) позволяет проводить автоматизированное диагностирования неисправных деталей, металлографические исследования, контроль шероховатости поверхности, толщины покрытий наплавленных слоев; выносной пульт (1.3), позволяет управлять всеми необходимыми параметрами технологического процесса, оснащен монитором; считыватель штрих кодов (1.4), позволяет считывание штрих кодов и нанесение их на детали.

В рабочем отсеке (2) кузова-контейнера АРМ размещаются: 3D-сканер (2.1), позволяет сканировать детали, отсутствующие в базе данных, и создавать 3D-модели этих деталей; 3D-принтер (2.2), позволяет изготовить из различных материалов за одну операцию на одном рабочем месте конструктивно сложное изделие как единую деталь, что обеспечивает снижение массы изделия и упрощает ремонт СТС; блок управления 3D-принтером (2.3), для управления 3D-принтером; верстак (2.4) для финальной обработки изделий; шкаф с имуществом для аддитивного производства (2.5) для хранения материалов и инструмента.

В прицепе электроснабжения (3) размещаются электрораспределительный шкаф (3.1) позволяющий подключаться к внешнему источнику электроснабжения, дизель-генератор (3.2) аварийный источник электроснабжения.

Кузов-контейнер ТРМ (4) оснащен универсальным аддитивным комплексом для наплавки покрытий, газотермического напыления и нанесения полимерных композиционных материалов. Технология порошковой лазерной наплавки позволяет восстанавливать и наносить упрочняющие покрытия на детали, подвергающиеся значительному износу в процессе эксплуатации, а также послойно выращивать детали или их элементы. Газотермическое напыление обеспечивает благоприятную комбинацию повышенных характеристик износостойкости, теплостойкости, коррозионной и эрозионной стойкости. Технология нанесения полимерных композиционных материалов применяется для восстановления размеров изношенных деталей, заделки трещин и пробоин, упрочнения резьбовых соединений и неподвижных посадок, и антикоррозионной защиты.

В кузове-контейнере ТРМ (4) размещаются: Камера порошковой лазерной наплавки, газотермического напыления и нанесения полимерных композиционных материалов (4.1), оснащенной оптической лазерной головкой, которая является рабочим органом источника лазерного излучения (4.7), имеет систему линз и водяное охлаждение и оснащена порошковыми соплами. Оптическая головка устанавливается на робот-манипулятор (4.3), который предназначен для ее перемещения. Сам робот-манипулятор (4.3) управляется от шкафа управления (4.8). Универсальный вращатель (4.2) может работать как в режиме горизонтального вращателя детали, так и в режиме стола-вращателя с наклоном оси вращения детали. Универсальный вращатель (4.2) управляется от шкафа управления (4.8). Оборудование для нанесения полимерных материалов (4.5) предназначенного для подачи полимерных материалов на робот-манипулятор (4.3). Вытяжная вентиляция (4.4), предназначена для удаления газообразных продуктов горения и мелкой металлической пыли, образующихся в процессе наплавки. Питатель порошка (4.6) предназначен для равномерной дозированной подачи порошков в порошковое сопло оптической головки робота-манипулятора (4.3). Источник лазерного излучения (4.7) генерирует лазерный луч и по оптическому волокну транспортирует его в рабочий орган - головку оптическую робота-манипулятора (4.3). Рабочее место оператора лазерной установки (4.9), предназначенное для контроля и управления процессом лазерной наплавки. Шкаф управления универсальным аддитивным комплексом (4.8), АРМ (1.1) и выносной пульт управления (1.3) служат для управления движением и создания программ перемещения для робота-манипулятора (4.3) и универсального вращателя (4.2). Газораспределительный щиток (4.10) предназначен для подключения к газовой рампе (5.3). Шкаф для подготовки порошковых материалов (4.11) предназначен для приготовления и хранения порошковых материалов.

В прицепе газоснабжения (5) размещаются универсальная роботизированная установка абразивоструйной обработки и нанесения лакокрасочных покрытий (АСОиЛКП) (5.1) для подготовки поверхности деталей к напылению и наплавке, а также для покраски узлов и агрегатов РАВ, установка компрессорная (5.2), которая служит для подачи сжатого воздуха на установку АСОиЛКП (5.1), рампа газовая (5.3), представляющая комплекс газового оборудования, состоящий из аргоновых и углеродных баллонов, редукторов, соединительных трубок и рамы. Рампа газовая (5.3) обеспечивает аргоном и двуокисью углерода лазерную установку.

Осуществление изобретения

Техническая реализация способа восстановления работоспособности ракетно-артиллерийского вооружения на СППМ в условиях ограниченного снабжения ЗИП помощью МРДК поясняется на фиг. 1.

Техническая реализация и порядок работы до обнаружения неисправного неремонтнопригодного сменного элемента остаются такими же, как и в изобретении-прототипе. МРДК содержит центральный компьютер (1) и АРМ (2) управления технологическими операциями, объединенные с центральным компьютером (1) с помощью канала информационного обмена (3) в локальную вычислительную сеть, АРМ (2) управления технологическими операциями конструктивно совмещены с соответствующими ТРМ (4). Центральный компьютер (1), АРМ (2), ТРМ (4) размещены в МРДК (5). К каналу информационного обмена (3) с помощью канала удаленного доступа (6) подключено выносное АРМ (7), размещенное при проведении работ непосредственно на РАВ (8). По прибытии на место дислокации обслуживаемого СТС (8) выносное АРМ (7) переносится из МРДК (5) непосредственно к месту нахождения обслуживаемой аппаратуры СТС (8). При контроле технического состояния СТС (8) из центрального компьютера (1) в последовательности технического процесса обслуживания и ремонта СТС (8) на выносное АРМ (7) поэтапно выдаются фрагменты ремонтной документации, содержащие указания ремонтному персоналу по последовательности их действий, выдаются изображения фрагментов конструкции обследуемой аппаратуры с указанием точек подключения измерительных устройств из состава выносного АРМ (7). Измеряемые с помощью выносного АРМ (7) значения параметров технического состояния контролируемой части СТС (8) сравниваются с допустимыми значениями параметров. Несоответствия измеренных значений с допустимыми значениями являются признаком приближения аппаратуры к предельному состоянию или признаком отказа. Путем последовательных измерений в соответствующих точках на основе указаний ремонтной документации выявляют неисправные сменные элементы нижнего уровня разукрупнения изделия (называемые в технической литературе также сменными конструктивными элементами). Одновременно с этими измерениями проводятся измерение параметров и диагностика неисправностей с помощью встроенных средств контроля (9) из состава ремонтируемой СЧ, при этом за счет совместного применения АРМ (7) и встроенных средств контроля (9) обеспечивают более полную оценку текущего технического состояния контролируемой СЧ СТС и более высокую достоверность обнаружения неисправностей до уровня одного сменного элемента. Необходимые указания ремонтному персоналу поступают на основе документации на СЧ, помещенной в АРМ (7). Изымают подозреваемые на отказ сменные элементы из конструкции СТС (8), а на их место устанавливают исправные сменные элементы того же типа из комплекта ЗИП-О, входящего в состав комплекта поставки СТС (8). Повторными совместными измерениями с помощью выносного АРМ (7) и встроенных средств контроля (9) из состава СТС (8) определяют факт восстановления работоспособности СТС.

При отсутствии в комплекте ЗИП-О исправных сменных элементов соответствующего типа подозреваемые на отказ сменные элементы перемещают в МРДК (5) с приостановкой ремонта СЧ СТС до поступления из МРДК исправных сменных элементов. Неисправные сменные элементы переданные в МРДК (5) после регистрации, сортируют на ремонтопригодные и неремонтнопригодные в составе МРДК.

Поступившие сменные элементы изделия, подлежащие ремонту, перемещают на ТРМ (4) и переходят с одного технологического места на другое в последовательности технологического процесса ремонта. Перед началом ремонта на ближайшем ТРМ (4) из центрального компьютера (1) системы через канал информационного обмена (3) в АРМ (2) (АСКД) передается ремонтная документация на сменные элементы, подлежащие ремонту, включая контрольно-диагностические тесты, а также указания оператору АСКД по последовательности действий при контроле и диагностике каждого сменного элемента.

Не подлежащий ремонту сменный элемент учитывается в базе данных центрального компьютера (1) и помещается в отдельную технологическую тару (10) в составе МРДК.

В случае если в составе ЗИП-0 отсутствует исправная замена неремонтнопригодного сменного элемента, начальник МРДК через центральный компьютер (1) системы, канал информационного обмена (3) связывается с АРМ (2m) и дает команду ТРМ (4m) на изготовление этих деталей.

Технологический процесс ремонта СЧ СТС с применением МРРДК, приведенный на фиг. 2, заключается в следующем:

МРРДК размещается на СППМ, в непосредственной близости друг от друга исходя из конкретных условий местности и удобства проведения работ (с минимизацией технологических расстояний между МРРДК и площадкой доставки неисправного образца СТС). При отсутствии возможности подключения к внешней электросети запускается встроенный агрегат (3.2). При наличии внешней электросети МРРДК подключается к этой сети через шкаф (3.1). После подключения электропитания включается АРМ (1.1) и производится перевод оснащения МРРДК из транспортного в рабочее состояние. При этом АРМ играет роль пункта управления (командного пункта) комплекса, осуществляя взаимодействие с центральным компьютером МРДК. Подключается газовая рампа (5.3) с соблюдением требований техники безопасности к газораспределительному щитку (4.10) кузова-контейнера ТРМ (4). При необходимости производится монтаж оборудования ИСОиЛКП (5.1), перевозимого в прицепе газоснабжения (5).

Неисправная СЧ СТС доставляется в командно-диагностический отсек (1), оборудованный считывателем штрих кодов (1.11), АРМ (1.1), комплексом проведения исследований и диагностики (1.2), где проводится диагностика агрегата в автоматизированном режиме на основе сравнения «цифрового двойника» и реального технического состояния образца СТС. При отсутствии в базе данных АСУ ПР 3D-моделей производится 3D-сканирование сканером (2.1) детали, на АРМ (1.1) создается 3D-модель детали и программа изготовления детали на лазерном комплексе или 3D-принтере. По окончанию диагностирования АРМ (1.1) определяет алгоритм выполнения операций изготовления детали и передает указание на рабочие места (2 и 4).

Восстановление (изготовление) деталей осуществляется универсальным аддитивным комплексом, состоящего из камеры порошковой лазерной наплавки, газотермического напыления и нанесения полимерных композиционных материалов (4.1), робота-манипулятора (4.3) со сменными соплами, управляемого от рабочего места оператора универсального аддитивного комплекса (4.9), оборудования для нанесения полимерных композиционных материалов (4.5), выносного пульта управления (1.3) и шкафа управления универсальным аддитивным комплексом (4.8). В случае серьезных повреждений деталей, они могут быть изготовлены с помощью 3D-принтера (2.2) с возможностью послойного выращивания из различных материалов. Очистка от восстанавливающих материалов и затирка лазерных швов на поверхностях узлов и агрегатов после ремонта, а также нанесение лакокрасочных покрытий проводятся вне контейнера при помощи универсальной роботизированной установки абразивоструйной обработки и нанесения лакокрасочных покрытий (5.1).

Для подтверждения качества выполненных работ проводятся металлографические исследования, маркировка образцов с занесением данных в АСУ ПР в командно-диагностическом отсеке (1), с последующей передачей деталей в ТРМ, осуществляющий ремонт СТС, а второй помещается в ЗИП-О.

По окончании работ оборудование демонтируется и устанавливается походное положение, после чего комплекс может быть перебазирован.

Таким образом, технический результат, получаемый при осуществлении изобретения, заключается в модернизации и дооснащении МРДК, обеспечивающего:

оперативное производство деталей, необходимых для восстановления образцов СТС на базе СППМ, в условиях отсутствия снабжения ЗИП;

эффективное и синергетическое применение аддитивных технологий в процессе восстановления образцов СТС;

роботизацию большинства технологических процессов диагностирования и ремонта СТС;

повышение надежности СТС, минимизацию временных и финансовых затрат на их диагностирование и ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПЕРАТИВНОГО ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ С ПРИМЕНЕНИЕМ КВАДРОКОПТЕРА | 2018 |

|

RU2716516C1 |

| СПОСОБ ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ | 2010 |

|

RU2475380C2 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССАМИ И РЕСУРСАМИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА | 2011 |

|

RU2450304C1 |

| АВТОМАТИЗИРОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ РЕМОНТА С ПРИМЕНЕНИЕМ МОБИЛЬНОГО РЕМОНТНО-ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА | 2008 |

|

RU2420777C2 |

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ И ИХ СМЕННЫХ СОСТАВНЫХ ЧАСТЕЙ С ПРИМЕНЕНИЕМ МОБИЛЬНЫХ РЕМОНТНО-ДИАГНОСТИЧЕСКИХ КОМПЛЕКСОВ | 2008 |

|

RU2376164C1 |

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2011 |

|

RU2473433C2 |

| КОМПЛЕКС УНИФИЦИРОВАННЫХ СРЕДСТВ ВОЙСКОВОГО РЕМОНТА | 2010 |

|

RU2427020C1 |

| СПОСОБ УСТРАНЕНИЯ ПОВРЕЖДЕНИЙ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2014 |

|

RU2555895C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО РЕМОНТА СМЕННЫХ ЭЛЕМЕНТОВ РЭА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2023 |

|

RU2815853C1 |

Изобретение относится к сложным техническим системам. В способе автоматизированного восстановления работоспособности сложных технических систем (СТС) в условиях ограниченного снабжения запасными частями и принадлежностями на базе сборных пунктов поврежденных машин, поступившие в мобильный ремонтно-диагностический комплекс подозреваемые на отказ сменные элементы сортируют на ремонтопригодные и неремонтопригодные. Неремонтопригодные сменные элементы помещают в отдельную технологическую тару для передачи в стационарный ремонтный центр или на утилизацию. Неремонтопригодную составную часть сложной технической системы доставляют в мобильный роботизированный ремонтно-диагностический комплекс, где проводят диагностику агрегата в автоматизированном режиме, определяют возможность его ремонта или изготовления, с помощью установки порошковой лазерной наплавки или 3D-принтера, до полного устранения неисправности на месте дислокации сложной технической системы в составе мобильного ремонтно-диагностического комплекса на сборном пункте поврежденных машин. Повышается оперативность восстановления технической системы. 2 ил.

Способ автоматизированного восстановления работоспособности сложных технических систем (СТС) в условиях ограниченного снабжения запасными частями и принадлежностями (ЗИП) на базе сборных пунктов поврежденных машин (СППМ), основанный на применении мобильного ремонтно-диагностического комплекса (МРДК) с размещенными в нем технологическими рабочими местами, технологическим оборудованием, запасными частями и принадлежностями по профилю обслуживания СТС, автоматизированной системой управления (АСУ) на основе компьютера с размещенной в его памяти базой справочных данных по СТС, каталожной базой данных по составным частям СТС, базой данных электронного архива эксплуатационной и ремонтной документации СТС, базами данных комплектов запасных частей СТС, где поступившие в МРДК подозреваемые на отказ сменные элементы сортируют на ремонтопригодные и неремонтопригодные в составе МРДК на основе информации в базе данных АСУ, неремонтопригодные сменные элементы помещают в отдельную технологическую тару для передачи в стационарный ремонтный центр или на утилизацию, отличающийся тем, что неремонтопригодную составную часть сложной технической системы доставляют в мобильный роботизированный ремонтно-диагностический комплекс (МРРДК), где проводят диагностику агрегата в автоматизированном режиме, определяют возможность его ремонта или изготовления с помощью установки порошковой лазерной наплавки или 3D-принтера до полного устранения неисправности на месте дислокации сложной технической системы в составе мобильного ремонтно-диагностического комплекса на сборном пункте поврежденных машин.

| СПОСОБ ВОЙСКОВОГО РЕМОНТА СЛОЖНЫХ СИСТЕМ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ НА МЕСТЕ ДИСЛОКАЦИИ | 2010 |

|

RU2475380C2 |

| US 10189187 B2, 29.01.2019 | |||

| EP 3845365 A1, 07.07.2021 | |||

| US 20220009162 A1, 13.01.2022 | |||

| US 20220143911 A1, 12.05.2022. | |||

Авторы

Даты

2023-08-24—Публикация

2022-07-07—Подача