Настоящее изобретение относится к затрубному барьеру, предназначенному для разжимания в затрубном пространстве между скважинной трубчатой металлической конструкцией и стенкой ствола скважины или другой скважинной трубчатой металлической конструкцией в скважине для обеспечения зональной изоляции между первой зоной, имеющей первое давление, и второй зоной, имеющей второе давление ствола скважины. Изобретение также относится к скважинной системе.

В стволах скважин используют затрубный барьер, такой как разбухающий пакер Swell Packer, SWELLPACKER, STEELSEAL или ZONESEAL, для обеспечения зональной изоляции затрубного пространства между обсадной колонной и стенкой другой обсадной колонны или стенкой ствола скважины, или для обеспечения наличия подвески хвостовика.

При разжимании затрубных барьеров, имеющих разжимную металлическую муфту, муфта разжимается от первого диаметра до второго большего диаметра за счет повышения давления в кольцевом пространстве между разжимной металлической муфтой и основной трубой. В некоторых известных барьерах передача текучей среды в кольцевое пространство блокирована при спуске затрубного барьера, установленного на скважинной трубчатой металлической конструкции, в ствол скважины, и для разжимания разжимной металлической муфты необходимо срезать срезной диск перед тем, как обеспечить подачу текучей среды в кольцевое пространство и начать разжимание. Таким образом предотвращается преждевременное и непреднамеренное разжимание при спуске затрубного барьера в ствол скважины.

Преждевременное разжимание затрубного барьера известно из использования разбухающего пакера Swell Packer, SWELLPACKER или подобного ZONESEAL, где во время спуска затрубного барьера в ствол скважины скважинная трубчатая металлическая конструкция может застрять перед ее размещением в предназначенном положении. В других известных барьерах использование таких срезных дисков избегают, поскольку в скважинах с высоким давлением существует большой риск того, что разжимная металлическая муфта будет вытолкнута радиально внутрь в смятое положение, в котором предполагаемое позднее разжимание разжимной металлической муфты для установки затрубного барьера не может быть завершено, так как из-за смятой разжимной металлической муфты давление, необходимое для разжимания разжимной металлической муфты, существенно увеличивается по сравнению с давлением, допустимым для такого завершения, или муфта ослабляется и не может быть разжата настолько, насколько это необходимо, в результате чего муфта разрушается во время разжимания.

Из US 10190386 B2 известен затрубный барьер, разжимаемый в затрубном пространстве между скважинной трубчатой конструкцией и стенкой ствола скважины, который содержит трубчатую металлическую часть для установки в качестве части скважинной трубчатой конструкции, имеющей наружную поверхность; разжимную муфту, окружающую трубчатую металлическую часть и имеющую внутреннюю поверхность, обращенную к трубчатой металлической части, и внешнюю поверхность, обращенную к стенке скважины, причем каждый конец разжимной муфты соединен с трубчатой металлической частью; и кольцевое пространство между внутренней поверхностью разжимной муфты и трубчатой металлической частью, при этом кольцевое пространство имеет давление пространства. Затрубный барьер имеет модуль предотвращения смятия с элементом, выполненным с возможностью перемещения по меньшей мере между первым положением и вторым положением, причем модуль предотвращения смятия имеет первое и второе впускные отверстия и выпускное отверстие, расположенные так, чтобы обеспечивать возможность выравнивания давления. Несмотря на наличие модуля предотвращения смятия, указанный известный барьер тем не менее имеет указанные выше недостатки.

Задачей настоящего изобретения является полное или частичное устранение вышеуказанных недостатков и изъянов предшествующего уровня техники. Более конкретно, задачей является создание улучшенного затрубного барьера, который может быть разжат в скважинах высокого давления без преждевременного разжимания.

Вышеупомянутые задачи, а также многочисленные другие задачи, преимущества и признаки, очевидные из нижеследующего описания, выполнены в решении согласно настоящему изобретению с помощью скважинного затрубного барьера, предназначенного для разжимания в затрубном пространстве между скважинной трубчатой металлической конструкцией и стенкой ствола скважины или другой скважинной трубчатой металлической конструкцией в скважине для обеспечения зональной изоляции между первой зоной, имеющей первое давление, и второй зоной, имеющей второе давление ствола скважины, причем затрубный барьер содержит:

- трубчатую металлическую часть, предназначенную для установки как часть скважинной трубчатой металлической конструкции, причем трубчатая металлическая часть имеет внешнюю поверхность и внутреннюю часть,

- разжимную металлическую муфту, окружающую трубчатую металлическую часть и имеющую внутреннюю поверхность муфты, обращенную к трубчатой металлической части, и внешнюю поверхность муфты, обращенную к стенке ствола скважины, причем каждый конец разжимной металлической муфты соединен с трубчатой металлической частью, и

- кольцевое пространство между внутренней поверхностью муфты разжимной металлической муфты и трубчатой металлической частью,

причем затрубный барьер дополнительно содержит клапанный модуль, имеющий начальное положение и конечное положение, причем клапанный модуль содержит:

- первую прорезь, сообщающуюся по текучей среде с внутренней частью,

- вторую прорезь, сообщающуюся по текучей среде с кольцевым пространством,

- третью прорезь, сообщающуюся по текучей среде с затрубным пространством,

- проход модуля, имеющий протяженность прохода и содержащий первую часть прохода, имеющую первый внутренний диаметр, и вторую часть прохода, имеющую внутренний диаметр, который больше диаметра первой части прохода, причем первая прорезь расположена во второй части прохода, а вторая прорезь и третья прорезь расположены в первой части прохода и смещены вдоль протяженности прохода,

- поршень модуля, расположенный в проходе модуля, причем поршень модуля содержит первую часть поршня, которая расположена в первой части прохода в начальном положении и имеет внешний диаметр, по существу соответствующий внутреннему диаметру первой части прохода, и поршень модуля содержит вторую часть поршня, которая расположена во второй части прохода в начальном положении и имеет внешний диаметр, по существу соответствующий внутреннему диаметру второй части прохода, и

- срезной штифт, предотвращающий перемещение поршня модуля до достижения в проходе предварительно заданного давления и обеспечения возможности перемещения поршня модуля в конечное положение, обеспечивающее сообщение по текучей среде между первой прорезью и второй прорезью,

причем вторая прорезь сообщается по текучей среде с третьей прорезью в начальном положении, так что происходит выравнивание давления между кольцевым пространством и затрубным пространством при спуске затрубного барьера в скважину.

Кроме того, клапанный модуль может дополнительно содержать пружину, выполненную с возможностью сжатия после разрушения срезного штифта давлением, действующим на вторую часть поршня, так что при сбросе давления сжатая пружина перемещает поршень модуля в конечное положение.

Также, таким образом может быть получено, что давление необходимо сбросить для перемещения поршня модуля в конечное положение и, таким образом, высокое давление, полученное для того, чтобы обеспечить возможность срезания срезного штифта, не передается напрямую в пространство затрубного барьера как ударное давление. Тем самым обеспечивается разжимание затрубного барьера за счет по существу непрерывно возрастающего давления.

Кроме того, пружина может быть расположена в третьей части прохода, имеющей больший внутренний диаметр, чем внутренний диаметр второй части прохода.

Дополнительно, поршень модуля может иметь третью часть поршня, расположенную в третьей части прохода и имеющую внешний диаметр, которой больше диаметра второй части поршня.

Кроме того, третья часть поршня может соответствовать внешнему диаметру пружины.

Дополнительно, поршень модуля может иметь промежуточную часть между первой частью поршня и второй частью поршня, причем промежуточная часть имеет внешний диаметр, который меньше диаметра части поршня и второй части поршня.

Кроме того, клапанный модуль может дополнительно содержать блокирующий элемент, выполненный с возможностью механической блокировки поршня модуля, когда поршень модуля находится в конечном положении, с блокировкой третьей прорези.

Дополнительно, блокирующий элемент может быть выполнен с возможностью перемещения по меньшей мере частично радиально наружу или внутрь при перемещении поршня модуля из начального положения для предотвращения возвращения поршня в начальное положение поршня модуля.

Также, блокирующий элемент может быть расположен между второй частью поршня и третьей частью поршня.

Дополнительно, блокирующий элемент может постоянно блокировать поршень в закрытом положении.

Кроме того, поршень модуля может иметь первую поверхность поршня на первом конце поршня у первой части поршня и вторую поверхность поршня у второй части поршня, причем вторая поверхность поршня имеет площадь поверхности, которая больше площади поверхности первой поверхности поршня для перемещения поршня модуля в направлении первого конца прохода.

Дополнительно, скважинный затрубный барьер может содержать узел срезного штифта, имеющий первое отверстие, сообщающееся по текучей среде со второй прорезью клапанного модуля, второе отверстие, сообщающееся по текучей среде с кольцевым пространством затрубного барьера, и третье отверстие, сообщающееся по текучей среде с затрубным пространством, причем узел срезного штифта имеет первое положение, в котором обеспечена возможность протекания разжимной текучей среды из второй прорези клапанного модуля в кольцевое пространство, и второе положение, в котором соединение по текучей среде со второй прорезью блокируется, с предотвращением прохождения разжимной текучей среды в пространство.

Кроме того, узел срезного штифта может иметь проход, имеющий протяженность прохода и содержащий первую часть прохода, имеющую первый внутренний диаметр, и вторую часть прохода, имеющую внутренний диаметр, который больше диаметра первой части прохода.

Дополнительно, первое отверстие и второе отверстие могут быть расположены в первой части прохода и смещены вдоль протяженности прохода, причем узел срезного штифта дополнительно содержит поршень узла, расположенный в проходе, причем поршень узла содержит первую часть поршня, имеющую внешний диаметр, по существу соответствующий внутреннему диаметру первой части прохода, и содержит вторую часть поршня, имеющую внешний диаметр, по существу соответствующий внутреннему диаметру второй части прохода, и разрывной элемент, предотвращающий перемещение поршня узла до достижения в проходе предварительно заданного давления.

Дополнительно, узел срезного штифта может содержать блокирующий элемент, выполненный с возможностью механической блокировки поршня узла, когда поршень узла находится в закрытом положении, с блокировкой первого отверстия.

Кроме того, блокирующий элемент может быть выполнен с возможностью перемещения по меньшей мере частично радиально наружу или внутрь при перемещении поршня узла из начального положения для предотвращения возвращения поршня узла в начальное положение поршня.

Дополнительно, блокирующий элемент может постоянно блокировать поршень узла в закрытом положении.

Также, поршень узла может содержать канал для текучей среды, представляющий собой сквозное отверстие, обеспечивающее сообщение по текучей среде между первой и второй частями прохода.

Кроме того, поршень узла может иметь центральную ось, расположенную в стенке трубчатой металлической части или в стенке соединительной части, соединяющей разжимную металлическую муфту с трубчатой металлической частью.

Дополнительно, поршень узла может иметь начальное положение, в котором первое отверстие сообщается по текучей среде со вторым отверстием, и закрытое положение, в котором второе отверстие сообщается по текучей среде с третьим отверстием, чтобы уравнять давление между кольцевым пространством и затрубным пространством.

Кроме того, разрывной элемент может представлять собой срезной штифт, взаимодействующий с поршнем узла.

Дополнительно, разрывной элемент может представлять собой срезной диск, расположенный в канале для текучей среды или первой части прохода для предотвращения потока мимо диска.

Дополнительно, поршень узла может иметь первый конец поршня на первой части поршня и второй конец поршня на второй части поршня, причем первый конец поршня имеет первую поверхность поршня, а второй конец поршня имеет вторую поверхность поршня, и вторая поверхность поршня имеет площадь поверхности, которая больше площади поверхности первой поверхности поршня для перемещения поршня узла в направлении первого конца прохода.

Кроме того, первая часть поршня может частично проходить во вторую часть прохода в начальном положении поршня и образовывать кольцевое пространство между поршнем и внутренней стенкой прохода.

Также, скважинный затрубный барьер может дополнительно содержать модуль предотвращения смятия, содержащий элемент, выполненный с возможностью перемещения между первым положением модуля и вторым положением модуля, причем модуль предотвращения смятия имеет первый впуск, который сообщается по текучей среде с первой зоной, и второй впуск, который сообщается по текучей среде со второй зоной, и модуль предотвращения смятия имеет выпуск, который сообщается по текучей среде с кольцевым пространством через узел срезного штифта, когда поршень узла находится в закрытом положении, с блокировкой первого отверстия.

Дополнительно, первый впуск может сообщаться по текучей среде с выпуском для выравнивания первого давления первой зоны с кольцевым пространством в первом положении модуля, а во втором положении модуля второй впуск может сообщаться по текучей среде с выпуском для выравнивания второго давления второй зоны с давлением пространства.

Наконец, настоящее изобретение относится к скважинной системе, содержащей скважинную трубчатую металлическую конструкцию и затрубный барьер, в которой трубчатая металлическая часть затрубного барьера установлена как часть скважинной трубчатой металлической конструкции.

Изобретение и его многочисленные преимущества описаны более подробно ниже со ссылкой на прилагаемые схематические чертежи, на которых для целей иллюстрации показаны некоторые неограничивающие варианты осуществления, и на которых:

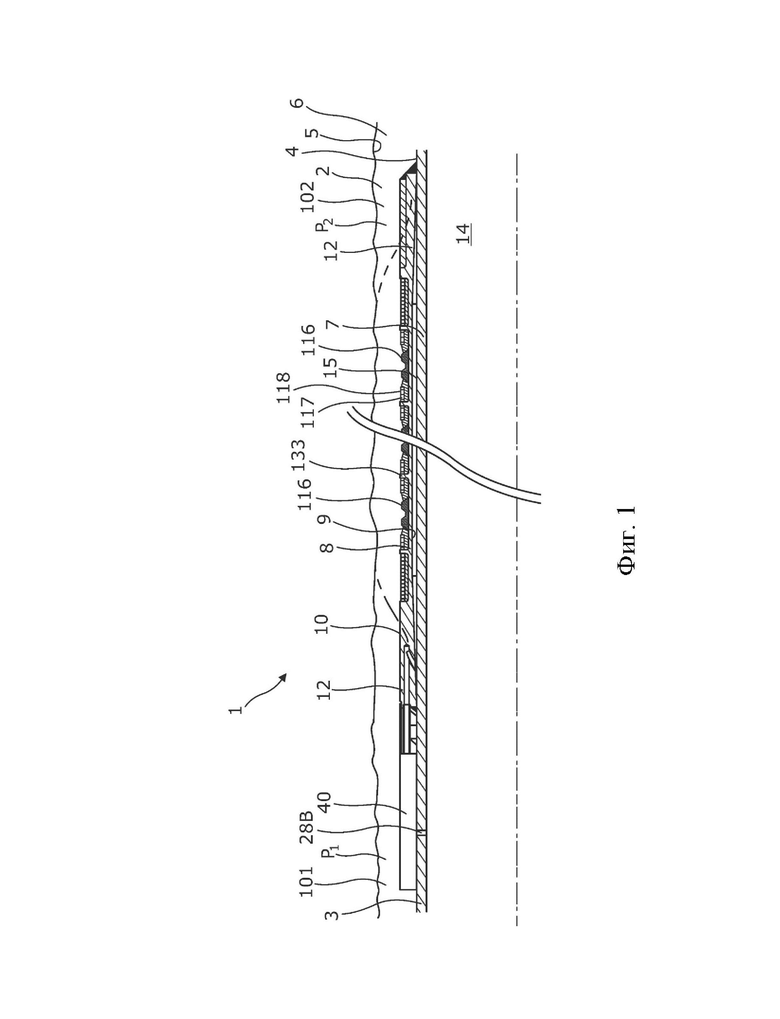

- на фиг.1 показан вид в поперечном разрезе затрубного барьера, установленного как часть скважинной трубчатой металлической конструкции и имеющего клапанный модуль для предотвращения предварительного смятия разжимной металлической муфты при спуске затрубного барьера и скважинной трубчатой металлической конструкции в ствол скважины,

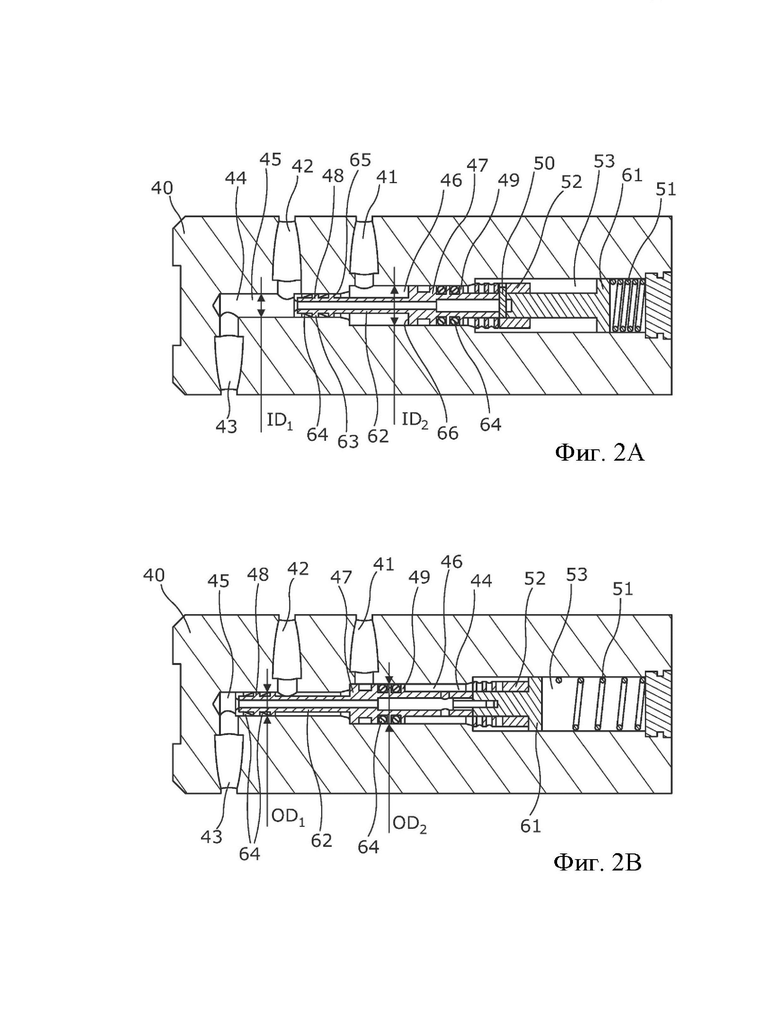

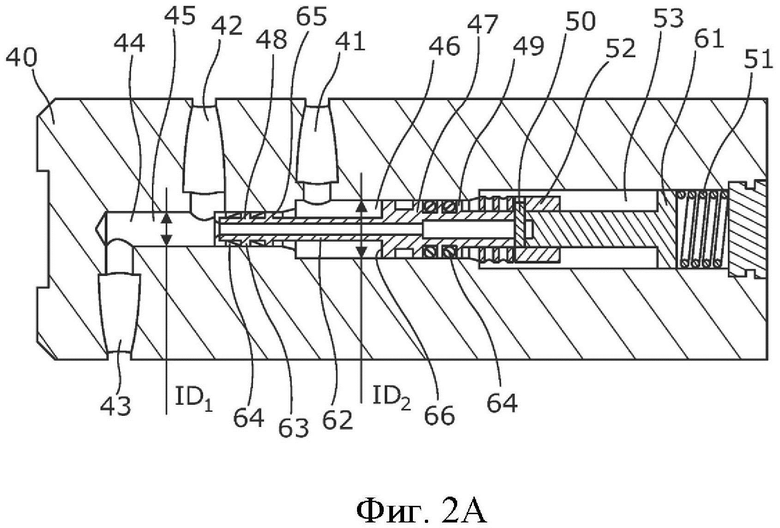

- на фиг.2A показан вид в поперечном разрезе клапанного модуля в его начальном положении,

- на фиг.2B показан вид в поперечном разрезе клапанного модуля с фиг.2A в его конечном положении,

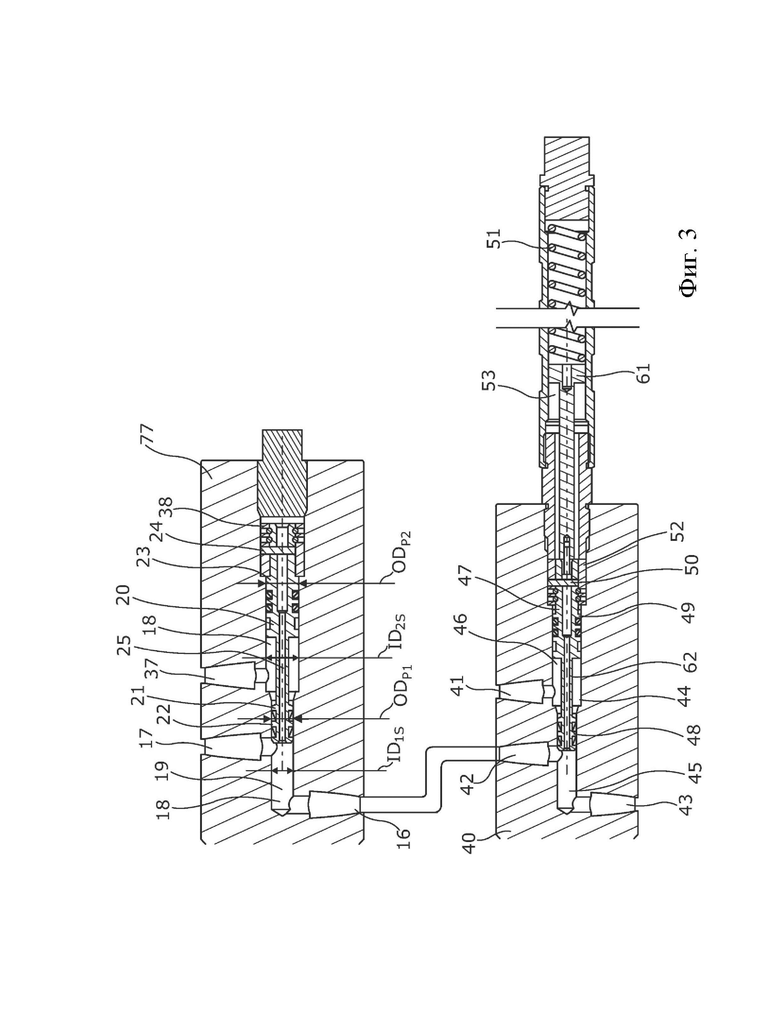

- на фиг.3 показан вид в поперечном разрезе клапанного модуля, сообщающегося по текучей среде с узлом срезного штифта,

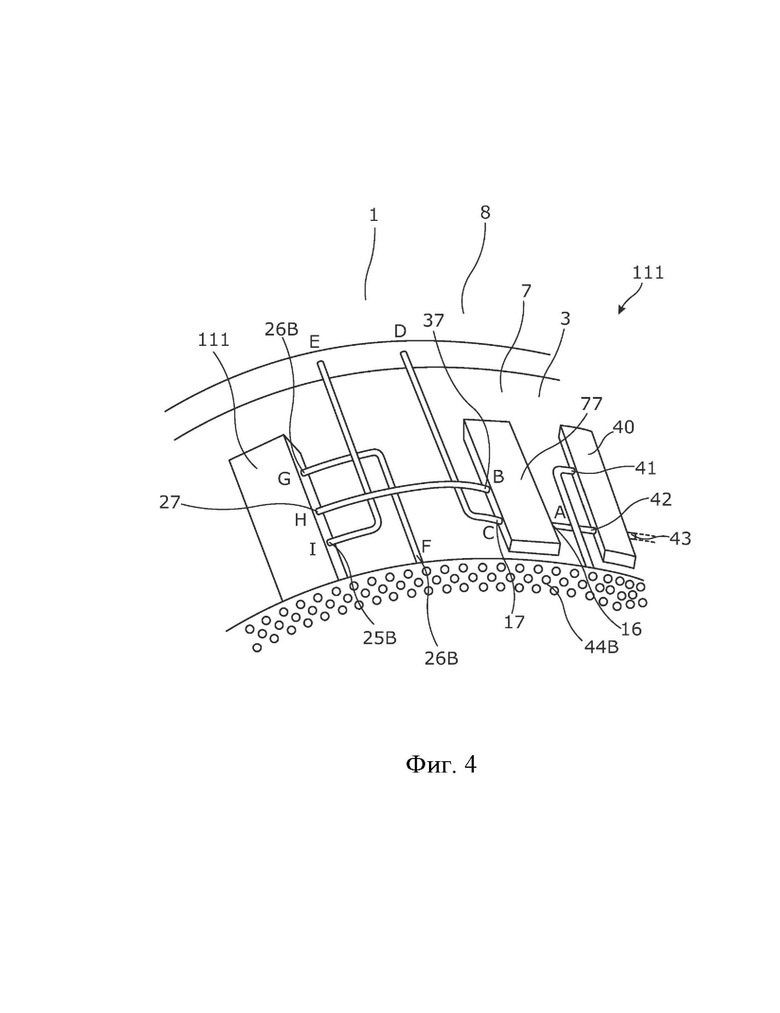

- на фиг.4 показан вид в перспективе части затрубного барьера, имеющего клапанный модуль, узел срезного штифта и модуль предотвращения смятия,

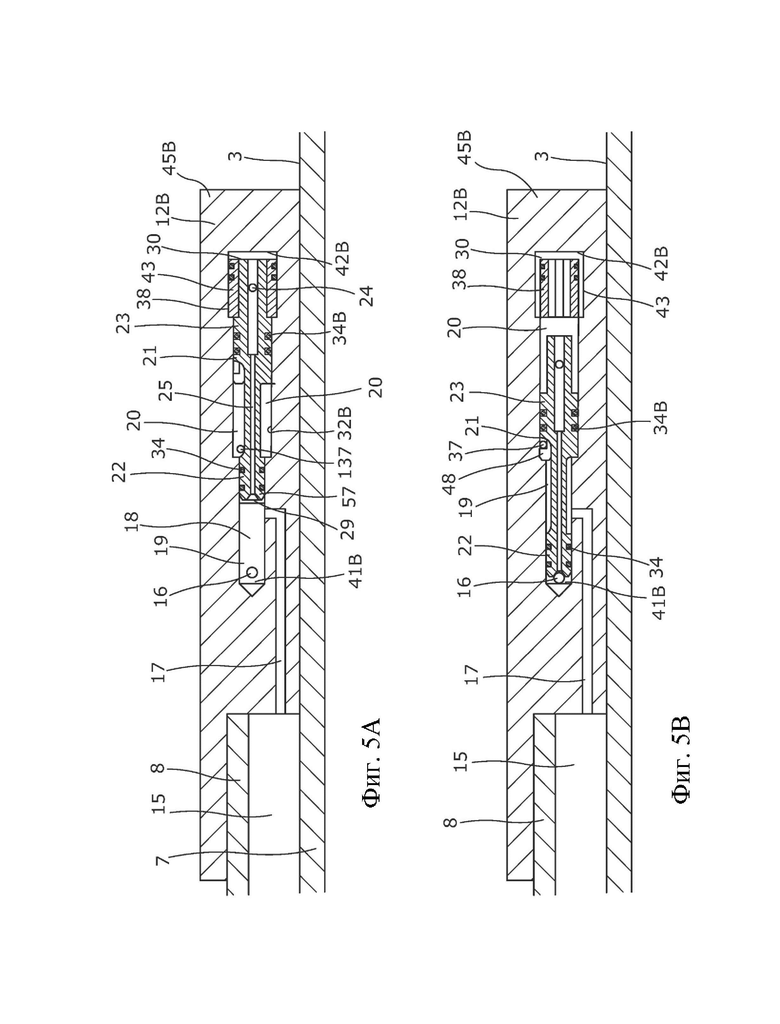

- на фиг.5A и 5B показан вид в поперечном разрезе части другого затрубного барьера, имеющего узел срезного штифта, причем узел срезного штифта показан в первом положении на фиг.5A и в его втором закрытом положении на фиг.5B,

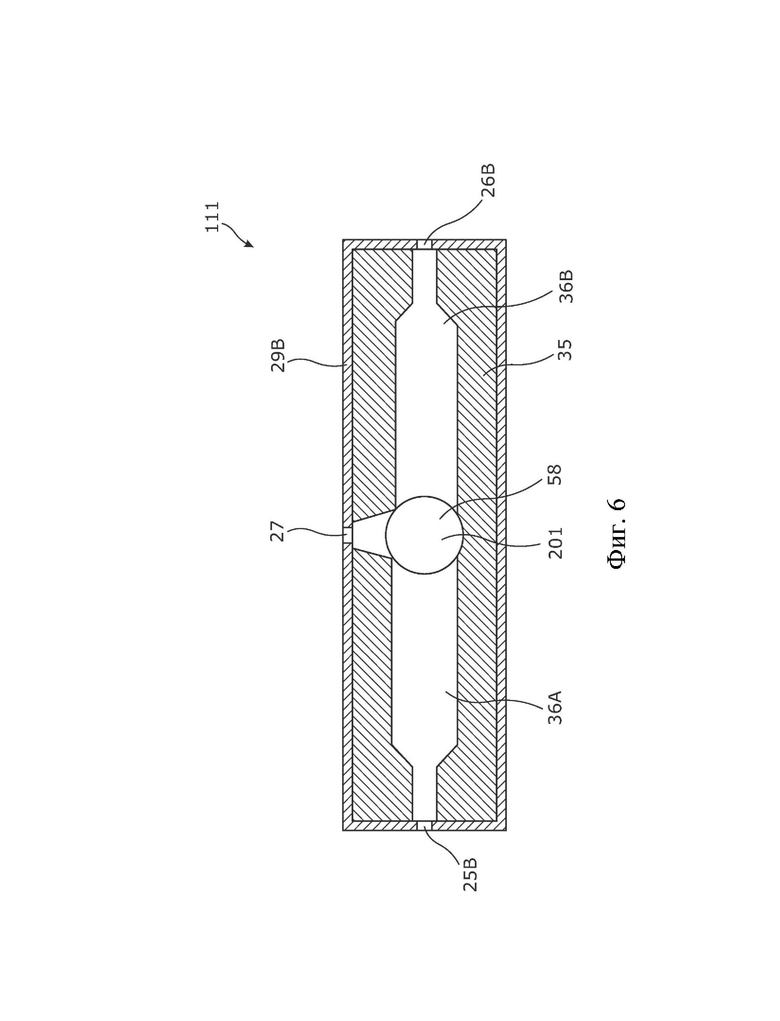

- на фиг.6 показан вид в поперечном разрезе модуля предотвращения смятия, и

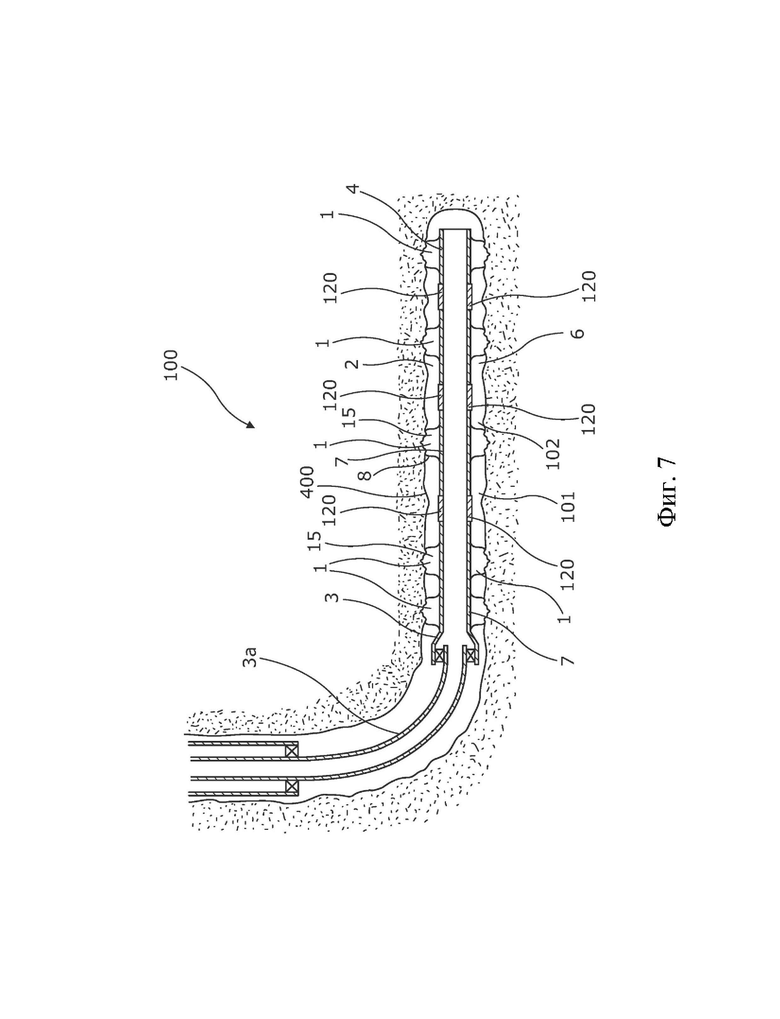

- на фиг.7 показан вид в поперечном разрезе скважинной системы, имеющей несколько затрубных барьеров.

Все чертежи являются очень схематичными и не обязательно выполнены в масштабе, причем на них показаны только те детали, которые необходимы для пояснения изобретения, при этом другие детали не показаны или просто подразумеваются.

На фиг.1 показан скважинный затрубный барьер 1, предназначенный для разжимания в затрубном пространстве 2 между скважинной трубчатой металлической конструкцией 3 и стенкой 5 ствола 6 скважины или другой скважинной трубчатой металлической конструкцией 3а (часть корпуса, показанная на фиг.7) в скважине для обеспечения зональной изоляции между первой зоной 101 на одной стороне разжатого затрубного барьера 1, имеющей первое давление P1, и второй зоной 102 на другой стороне разжатого затрубного барьера, имеющей второе давление P2 ствола 4 скважины. Разжатое состояние затрубного барьера 1 показано пунктирными линиями. Затрубный барьер содержит трубчатую металлическую часть 7, которая устанавливается как часть скважинной трубчатой металлической конструкции 3, например, с помощью резьбовых соединений. Трубчатая металлическая часть 7 имеет внешнюю поверхность 4 и внутреннюю часть 14. Затрубный барьер дополнительно содержит разжимную металлическую муфту 8, окружающую трубчатую металлическую часть 7, создавая кольцевое пространство 15 между внутренней поверхностью муфты разжимной металлической муфты и трубчатой металлической частью. Разжимная металлическая муфта 8 имеет внутреннюю поверхность 9 муфты, обращенную к трубчатой металлической части 7, и внешнюю поверхность 10 муфты, обращенную к стенке 5 ствола 6 скважины. Каждый конец 12 разжимной металлической муфты 8 соединен с трубчатой металлической частью 7, например, сваркой, как показано, или соединительными частями 45B (как показано на фиг.5A). Затрубный барьер 1 дополнительно содержит клапанный модуль 40, имеющий начальное положение, как показано на фиг.2A, и конечное положение, как показано на фиг.2B. В начальном положении клапанный модуль 40 обеспечивает сообщение по текучей среде между затрубным пространством и кольцевым пространством 15, так что во время введения затрубного барьера в ствол скважины затрубное пространство выравнивается с возрастающим давлением при погружении в ствол 6 скважины. В начальном положении предотвращается сообщение по текучей среде с внутренней частью, так что предотвращается непреднамеренное и преждевременное разжимание. В конечном положении клапанного модуля сообщение по текучей среде с затрубным пространством заблокировано, а сообщение по текучей среде между затрубным барьером 1 и внутренней частью трубчатой металлической части/скважинной трубчатой металлической конструкции 3 открыто, так что предполагаемое разжимание может быть запущено путем повышения давления внутри трубчатой металлической части/скважинной трубчатой металлической конструкции 3.

Клапанный модуль 40 с фиг.2A содержит первую прорезь 41, сообщающуюся по текучей среде с внутренней частью, вторую прорезь 42, сообщающуюся по текучей среде с кольцевым пространством, и третью прорезь 43, сообщающуюся по текучей среде с затрубным пространством. Клапанный модуль дополнительно содержит проход 44 модуля, имеющий протяженность прохода и содержащий первую часть 45 прохода, имеющую первый внутренний диаметр ID1, и вторую часть 46 прохода, имеющую внутренний диаметр ID2, который больше диаметра первой части прохода. Первая прорезь 41 расположена во второй части 46 прохода, а вторая прорезь 42 и третья прорезь 43 расположены в первой части 45 прохода и смещены вдоль протяженности прохода от первой прорези 41. Клапанный модуль дополнительно содержит поршень 47 модуля, расположенный в проходе 44 модуля. Поршень 47 модуля содержит первую часть 48 поршня, которая расположена в первой части 45 прохода в начальном положении и имеет внешний диаметр OD1, по существу соответствующий внутреннему диаметру первой части прохода. Поршень 47 модуля также содержит вторую часть 49 поршня, которая расположена во второй части 46 прохода в начальном положении и имеет внешний диаметр OD2, по существу соответствующий внутреннему диаметру второй части 46 прохода. Клапанный модуль 40 дополнительно содержит срезной штифт 50, предотвращающий перемещение поршня 47 модуля до достижения предварительно заданного давления в проходе 44 модуля и обеспечения возможности перемещения поршня 47 модуля в конечное положение, обеспечивающее сообщение по текучей среде между первой прорезью 41 и второй прорезью 42 и, таким образом, сообщение по текучей среде между внутренней частью трубчатой металлической части/скважинной трубчатой металлической конструкции 3 и затрубным барьером. Вторая прорезь 42 сообщается по текучей среде с третьей прорезью 43 в начальном положении, так что происходит выравнивание давления между кольцевым пространством и затрубным пространством при спуске затрубного барьера в скважину.

Как показано на фиг.2А, клапанный модуль 40 дополнительно содержит пружину 51, выполненную с возможностью сжатия после разрушения срезного штифта 50 высоким давлением, действующим на вторую часть 49 поршня, так что при сбросе давления сжатая пружина 51 перемещает поршень 47 модуля в конечное положение. Таким образом, чтобы переместить клапанный модуль 40 из начального положения в конечное положение, требуется запланированное снижение давления после высокого давления. Таким образом, клапанный модуль не меняет своего положения на конечное положение при спуске затрубного барьера в скважину.

Также, таким образом может быть получено, что давление необходимо сбросить для перемещения поршня модуля в конечное положение и, таким образом, высокое давление, полученное, чтобы обеспечить возможность срезания срезного штифта, не передается напрямую в пространство затрубного барьера как ударное давление. Тем самым обеспечивается разжимание затрубного барьера за счет по существу непрерывно возрастающего и управляемого давления.

Поршень 47 модуля имеет первую поверхность 65 поршня на первом конце 63 поршня у первой части 48 поршня и вторую поверхность 66 поршня у второй части 49 поршня, причем вторая поверхность поршня имеет площадь поверхности, которая больше площади поверхности первой поверхности поршня, для перемещения поршня модуля в направлении первого конца 67 прохода. Таким образом, когда внутренняя часть трубчатой металлической части находится под давлением, текучая среда входит в первую прорезь 41 и действует как на первую поверхность 65 поршня, так и на вторую поверхность 66 поршня, и поскольку вторая поверхность 66 поршня больше, чем первая поверхность 65 поршня, давление, когда оно достаточно высокое, способно сломать срезной штифт из-за разницы площадей между первой и второй поверхностями поршня. Затем пружина 51 перемещает поршень 47 модуля по направлению к первому концу 67 прохода.

Пружина расположена в третьей части 53 прохода, имеющей больший внутренний диаметр, чем внутренний диаметр второй части прохода. Поршень 47 модуля имеет третью часть 61 поршня, расположенную в третьей части 53 прохода, и имеет внешний диаметр, который больше диаметра второй части поршня. Третья часть 61 поршня соответствует внешнему диаметру пружины 51 и, благодаря наличию большего диаметра третьего прохода, пружина может быть настолько мощной, насколько это необходимо. Поршень 47 модуля имеет промежуточную часть 62 между первой частью 48 поршня и второй частью 49 поршня, причем промежуточная часть имеет внешний диаметр, который меньше диаметра части поршня и второй части поршня. Текучая среда из прохода в этом случае получает более легкий доступ к поверхности поршня, на которую она должна воздействовать, чтобы сломать срезной штифт.

Как показано на фиг.2A и 2B, клапанный модуль 40 дополнительно содержит блокирующий элемент 52, выполненный с возможностью механической блокировки поршня 47 модуля, когда поршень модуля находится в конечном положении, блокируя третью прорезь 43. Блокирующий элемент 52 выполнен с возможностью перемещения из положения, показанного на фиг.2A, и по меньшей мере частично радиально внутрь, как показано на фиг.2B, при перемещении поршня 47 модуля из начального положения для предотвращения возврата поршня модуля в начальное положение поршня модуля. Таким образом, блокирующий элемент 52 постоянно блокирует поршень в закрытом положении, так что после разжимания затрубного барьера скважинная трубчатая металлическая конструкция блокируется и герметизируется, даже если затрубный барьер впоследствии будет сломан или разорван. Блокирующий элемент расположен между второй частью поршня и третьей частью поршня.

При использовании механического замка, такого как блокирующий элемент 52, предотвращающий перемещение поршня модуля назад, нет необходимости в обратном клапане для предотвращения возврата поршня модуля при повышении давления внутри затрубного барьера. Таким образом, исключается риск загрязнения, препятствующего закрытию обратного клапана, и риск того, что повышение давления в кольцевом пространстве барьера вынуждает поршень возвращаться и снова обеспечивать сообщение по текучей среде изнутри трубчатой металлической части. В известных решениях, использующих обратные клапаны, разжимная металлическая муфта имеет потенциальный риск разрушения или разрыва, когда пласт подвергается гидроразрыву с помощью более холодной текучей среды, такой как морская вода. Благодаря постоянной блокировке сообщения по текучей среде между кольцевым пространством и внутренней частью скважинной трубчатой металлической конструкции, разжимная металлическая муфта не будет подвергаться таким большим изменениям температуры и давления, что существенно снижает риск разрыва.

Уплотнительные элементы 64 расположены в канавках вокруг первой части поршня и второй части поршня для создания уплотнения относительно внутренней поверхности прохода. Таким образом, объем между первой и второй концевыми поверхностями 65, 66 герметизируется.

Как показано на фиг.3, пружина 51 расположена в третьей части прохода, которая расположена во второй части и смонтирована посредством резьбы на второй части 49 прохода. Таким образом, при необходимости в скважинах высокого давления пружина может быть выполнена с большой длиной. Затрубный барьер дополнительно содержит узел 77 срезного штифта, имеющий первое отверстие 16, сообщающееся по текучей среде со второй прорезью 42 клапанного модуля 40, так что, когда поршень 47 модуля меняет положение с начального положения на конечное положение, первое отверстие 16 сообщается по текучей среде с внутренней частью трубчатой металлической части. Узел 77 срезного штифта дополнительно содержит второе отверстие 17, сообщающееся по текучей среде с кольцевым пространством затрубного барьера, и третье отверстие 37, сообщающееся по текучей среде с затрубным пространством. Поршень 21 узла имеет первое положение, в котором первое отверстие 16 сообщается по текучей среде со вторым отверстием 17, и второе положение, в котором второе отверстие 17 сообщается по текучей среде с третьим отверстием 37, чтобы выравнивать давление между кольцевым пространством и затрубным пространством. В первом положении разжимная текучая среда из второй прорези 42 клапанного модуля 40 может протекать в кольцевое пространство через первое отверстие 16, а во втором положении соединение по текучей среде со второй прорезью 42 блокируется, предотвращая прохождение разжимной текучей среды в пространство после разжимания. Таким образом, затрубный барьер постоянно изолирован от скважинной трубчатой металлической конструкции после разжимания, так что последующая неисправность затрубного барьера не влияет на внутреннюю часть скважинной трубчатой металлической конструкции и, следовательно, на протекающую в ней добываемую текучую среду. Узел 77 срезного штифта имеет проход 18, имеющий протяженность прохода и содержащий первую часть 19 прохода и вторую часть 20 прохода. Первая часть 19 прохода имеет первый внутренний диаметр ID1S, а вторая часть 20 прохода имеет внутренний диаметр ID2S, который больше диаметра первой части прохода. Первое отверстие 16 и второе отверстие 17 расположены в первой части 19 прохода и смещены вдоль протяженности прохода. Узел 77 срезного штифта дополнительно содержит поршень 21 узла, расположенный в проходе 18. Поршень узла содержит первую часть 22 поршня, имеющую внешний диаметр ODP1, по существу соответствующий внутреннему диаметру первой части прохода, и дополнительно содержит вторую часть 23 поршня, имеющую внешний диаметр ODP2, по существу соответствующий внутреннему диаметру второй части прохода. Узел срезного штифта дополнительно содержит разрывной элемент 24, предотвращающий перемещение поршня 21 узла до достижения в проходе предварительно заданного давления, поскольку затем разрывной элемент разрушается и больше не препятствует перемещению поршня узла.

Благодаря наличию затрубного барьера, имеющего как клапанный модуль, так и узел срезного штифта, получают улучшенный затрубный барьер, который может быть разжат в скважинах высокого давления без преждевременного разжимания, не вызывая риска смятия разжимной металлической муфты. Поскольку клапанный модуль имеет начальное положение, в котором давление в кольцевом пространстве выравнивается с затрубным пространством при спуске скважинной трубчатой металлической конструкции в ствол скважины, разжимная металлическая муфта больше не подвержена риску смятия.

Как показано на фиг.3, узел 77 срезного штифта дополнительно содержит блокирующий элемент 38, выполненный с возможностью механической блокировки поршня 21 узла, когда поршень узла находится в закрытом положении, тем самым блокируя первое отверстие 16. Блокирующий элемент выполнен с возможностью перемещения по меньшей мере частично радиально внутрь при перемещении поршня узла из начального положения, показанного на фиг.5A, чтобы предотвратить возвращение поршня узла в начальное положение поршня, как показано на фиг.5B. Таким образом, блокирующий элемент 38 постоянно блокирует поршень узла в закрытом положении. Поршень узла имеет первый конец поршня на первой части поршня, имеющей первую поверхность 29 поршня, и второй конец поршня на второй части поршня, имеющей вторую поверхность 30 поршня. Вторая поверхность поршня имеет площадь поверхности, которая больше площади поверхности первой поверхности поршня. Поршень 21 узла содержит канал 25 для текучей среды, представляющий собой сквозное отверстие, обеспечивающее сообщение по текучей среде между первой и второй частями прохода, так что давление текучей среды может воздействовать на большую площадь второй поверхности поршня второй части 23 поршня и перемещать поршень узла в закрытое положение. Поршень 21 узла имеет центральную ось, расположенную в стенке трубчатой металлической части или в стенке соединительной части 45В, соединяющей разжимную металлическую муфту с трубчатой металлической частью, как показано на фиг.5А и фиг.5В. Как показано на фиг.5A, разрывной элемент представляет собой срезной штифт, взаимодействующий с поршнем узла. В другом варианте осуществления изобретения разрывной элемент может представлять собой срезной диск, расположенный в канале для текучей среды или первой части прохода для предотвращения потока мимо диска. Первая часть поршня частично проходит во вторую часть прохода в первом положении поршня и образует кольцевое пространство между поршнем и внутренней стенкой прохода, обеспечивая сообщение по текучей среде между вторым отверстием и третьим отверстием.

Как показано на фиг.4, скважинный затрубный барьер дополнительно содержит модуль 111 предотвращения смятия, содержащий элемент 201 (показанный на фиг.6), выполненный с возможностью перемещения между первым положением модуля (перемещение к концу 36A на фиг.6) и вторым положением модуля (перемещение к концу 36B на фиг. 6) со сжатием деформируемого материала 35 (показанного на фиг.6). Модуль предотвращения смятия имеет первый впуск 25B, который сообщается по текучей среде с первой зоной 101 (показана на фиг.7), и второй впуск 26B, который сообщается по текучей среде со второй зоной 102 (показана на фиг.7). Модуль предотвращения смятия дополнительно имеет выпуск 27, который сообщается по текучей среде с кольцевым пространством через узел срезного штифта, когда поршень узла находится во втором закрытом положении, блокируя первое отверстие. Первый впуск 25В сообщается по текучей среде с выпуском 27 для выравнивания первого давления первой зоны 101 с кольцевым пространством в первом положении модуля, а во втором положении модуля второй впуск 26В сообщается по текучей среде с выпуском для выравнивания второго давления второй зоны с давлением пространства.

Как показано на фиг.4, узел 77 срезного штифта имеет канал А, принимающий текучую среду изнутри скважинной трубчатой металлической конструкции 3 через клапанный модуль 40 после того, как поршень модуля изменил положение с начального положения на конечное положение. Модуль клапана может быть соединен по текучей среде с внутренней частью через сетчатый фильтр 44B. Канал A соединен по текучей среде с каналом D во время разжимания (в первом положении узла срезного штифта), в результате чего разжимная текучая среда внутри скважинной трубчатой металлической конструкции 3 разжимает разжимную металлическую муфту 8. Когда разжимная металлическая муфта 8 разжимается до примыкания к стенке трубчатой металлической конструкции, давление возрастает, и срезной штифт или диск в узле срезного штифта срезается, закрывая соединение по текучей среде от канала A и отверстия 28 (как показано на фиг.5B) и открывает соединение по текучей среде между каналом B (сообщающимся по текучей среде с выпуском 27) и каналом C (сообщающимся по текучей среде с пространством 15), так что текучая среда из второго впуска 26B может проходить в пространство 15 через узел срезного штифта и сквозной канал D. Когда первое давление увеличивается в первой зоне, текучая среда из канала E, соединенного с каналом I, который является первым впуском 25B, прижимает элемент 201 (показанный на фиг.6), чтобы переместить его так, чтобы обеспечивается передача текучей среды между каналом I и каналом H, являющимся выпуском 27, и, таким образом, далее через каналы B и C в пространство 15 через канал D. Когда второе давление увеличивается во второй зоне, элемент принудительно перемещается в противоположном направлении, и обеспечивается соединение по текучей среде между каналом G (сообщающимся по текучей среде со второй зоной через канал F) и каналом H, то есть обеспечивается сообщение по текучей среде между вторым впуском 26B и выпуском 27 модуля 111 предотвращения смятия, и, таким образом, текучая среда попадает в кольцевое пространство через каналы B, C и D.

Как показано на фиг.5A, срезной штифт не поврежден и проходит через поршень и блокирующий элемент 38 в виде вставок 43, а на фиг.5B срезной штифт показан срезанным, поршень может перемещаться, а вставки 43 переместились по направлению к центру прохода 18. В зависимости от изоляционного решения, необходимого для обеспечения изоляции в скважине, разрывной элемент 24 выбирают на основе давления разжимания, чтобы он разрушался при давлении, которое выше давления разжимания, но ниже давления, которое приводит к разрыву разжимной металлической муфты или нарушает функционирование в скважине других компонентов заканчивания скважины. Проход 18 и поршень 21 могут быть расположены в соединительной части 45В, соединяющей первые концы разжимной металлической муфты 8 с трубчатой металлической частью 7.

На фиг.7 показан вид в поперечном разрезе скважинной системы 100, содержащей скважинную трубчатую металлическую конструкцию 3 и несколько затрубных барьеров 1, которые были разжаты в затрубном пространстве 2 между скважинной трубчатой металлической конструкцией 3 и внутренней поверхностью ствола 6 скважины. Каждый затрубный барьер 1 обеспечивает зональную изоляцию между первой зоной 101 и второй зоной 102 ствола скважины. Затрубный барьер 1 имеет продольную протяженность, которая совпадает с продольной протяженностью обсадной колонны/скважинной трубчатой металлической конструкции 3. Затрубный барьер 1 содержит трубчатую металлическую часть 7, которая может быть отдельной трубчатой металлической частью или частью обсадной колонны для установки части скважинной трубчатой металлической конструкции 3. Кроме того, затрубный барьер 1 содержит разжимную металлическую муфту 1, которая окружает трубчатую металлическую часть, и каждый конец разжимной металлической муфты 8 может быть соединен с трубчатой металлической частью посредством соединительных частей. Разжимная металлическая муфта 8 и трубчатая металлическая часть 7 ограничивают пространство 15 затрубного барьера и, как показано на фиг.1, в трубчатой металлической части предусмотрено разжимное отверстие 28B, через которое текучая среда может поступать в пространство 15 по меньшей мере через клапанный модуль 40 для разжимания разжимной металлической муфты 8.

Как показано на фиг.1, разжимная металлическая муфта 8 содержит уплотнительные элементы 116 на внешней поверхности 10 и выступы 133, предназначенные для примыкания к внутренней поверхности ствола 6 скважины, так что текучая среда не может свободно протекать из первой зоны 101 во вторую зону 102, как показано на фиг.7. Уплотнительные элементы 116 могут содержать элемент 117 в форме разрезного кольца, имеющий несколько витков 118, обеспечивающих опору для уплотнительного элемента 116 во время разжимания, когда он разматывается.

Как показано на фиг.7, для изоляции продуктивной зоны 400 часто используются два затрубных барьера 1. Между затрубными барьерами 1 расположен клапан гидроразрыва или приточная клапанная секция 120, также называемая фрак-портом или клапаном притока/добычи, так что, когда затрубные барьеры 1 разжаты, фрак-порт или клапан 120 открывается и текучая среда протекает в пласт для создания трещин в пласте для облегчения потока углеводородсодержащей текучей среды, такой как нефть, в скважинную трубчатую металлическую конструкцию 3. Клапан гидроразрыва или приточная секция 120 также может содержать впускную секцию, которая может быть такой же, как фрак-порт. Может быть установлен сетчатый фильтр так, чтобы текучая среда фильтровалась перед протеканием в обсадную колонну.

Разжимная металлическая муфта также может быть опрессована на трубчатую металлическую часть или, если затрубный барьер содержит муфту, опрессована на муфте на ее концах. Муфта гибкая и изготовлена из металла или полимера, например эластомера.

Разжимная металлическая муфта может быть изготовлена из одной трубчатой металлической заготовки, причем заготовка может быть изготовлена методом центробежного литья или вращательного литья. Кроме того, на внешней поверхности разжимной металлической муфты могут быть предусмотрены канавки для размещения уплотнительных элементов, выполненные путем механической обработки заготовки.

Под текучей средой или скважинной текучей средой понимается любой тип текучей среды, которая может присутствовать в нефтяной или газовой скважине, например, природный газ, нефть, буровой раствор, сырая нефть, вода и так далее. Под газом подразумевается любой тип газовой смеси, присутствующей в скважине, законченной или не закрепленной обсадными трубами, а под нефтью подразумевается любой тип нефтяной смеси, например, сырая нефть, нефтесодержащая текучая среда и т. д. Таким образом, в состав газа, нефти и воды могут входить другие элементы или вещества, которые не являются газом, нефтью и/или водой, соответственно.

Под обсадной колонной или скважинной трубчатой металлической конструкцией подразумевается любой вид трубы, трубчатого элемента, трубопровода, хвостовика, колонны труб и т. д., используемых в скважине при добыче нефти или природного газа.

Хотя изобретение описано выше в связи с предпочтительными вариантами осуществления изобретения, для специалиста в данной области техники будет очевидно, что возможны несколько модификаций без выхода за пределы объема правовой охраны изобретения, определяемого прилагаемой формулой изобретения.

Группа изобретений относится к скважинному оборудованию для обеспечения зональной изоляции. Скважинный затрубный барьер содержит трубчатую металлическую часть, имеющую внешнюю поверхность и внутреннюю часть. Разжимная металлическая муфта окружает трубчатую металлическую часть и имеет внутреннюю поверхность, обращенную к трубчатой металлической части, и внешнюю поверхность, обращенную к стенке ствола скважины. Каждый конец разжимной металлической муфты соединен с трубчатой металлической частью. Затрубный барьер содержит клапанный модуль, имеющий начальное и конечное положение. Клапанный модуль содержит первую прорезь, сообщающуюся по текучей среде с внутренней частью, вторую прорезь, сообщающуюся с кольцевым пространством, третью прорезь, сообщающуюся с затрубным пространством. Проход модуля содержит первую часть прохода, имеющую первый внутренний диаметр, и вторую часть прохода, имеющую внутренний диаметр, который больше диаметра первой части. Первая прорезь расположена во второй части прохода. Вторая и третья прорези расположены в первой части прохода и смещены вдоль протяженности прохода. Поршень расположен в проходе модуля и содержит первую часть, расположенную в первой части прохода в начальном положении и имеющую внешний диаметр, соответствующий внутреннему диаметру первой части прохода. Поршень модуля содержит вторую часть, расположенную во второй части прохода в начальном положении и имеющую внешний диаметр, соответствующий внутреннему диаметру второй части прохода. Срезной штифт предотвращает перемещение поршня модуля до достижения в проходе предварительно заданного давления. Вторая прорезь сообщается по текучей среде с третьей прорезью в начальном положении, обеспечивая выравнивание давления между кольцевым пространством и затрубным пространством при спуске затрубного барьера в скважину. Достигается технический результат – предотвращение смятия разжимной металлической муфты и преждевременного разжимания барьера. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Скважинный затрубный барьер (1), предназначенный для разжимания в затрубном пространстве (2) между скважинной трубчатой металлической конструкцией (3) и стенкой (5) ствола (6) скважины или другой скважинной трубчатой металлической конструкцией (3a) в скважине для обеспечения зональной изоляции между первой зоной (101), имеющей первое давление (P1), и второй зоной (102), имеющей второе давление (P2) ствола скважины, причем затрубный барьер содержит:

- трубчатую металлическую часть (7), предназначенную для установки как часть скважинной трубчатой металлической конструкции, причем трубчатая металлическая часть имеет внешнюю поверхность (4) и внутреннюю часть (14),

- разжимную металлическую муфту (8), окружающую трубчатую металлическую часть и имеющую внутреннюю поверхность (9) муфты, обращенную к трубчатой металлической части, и внешнюю поверхность (10) муфты, обращенную к стенке ствола скважины, причем каждый конец (12) разжимной металлической муфты соединен с трубчатой металлической частью, и

- кольцевое пространство (15) между внутренней поверхностью муфты разжимной металлической муфты и трубчатой металлической частью,

причем затрубный барьер дополнительно содержит клапанный модуль (40), имеющий начальное положение и конечное положение, причем клапанный модуль содержит:

- первую прорезь (41), сообщающуюся по текучей среде с внутренней частью,

- вторую прорезь (42), сообщающуюся по текучей среде с кольцевым пространством,

- третью прорезь (43), сообщающуюся по текучей среде с затрубным пространством,

- проход (44) модуля, имеющий протяженность прохода и содержащий первую часть (45) прохода, имеющую первый внутренний диаметр (ID1), и вторую часть (46) прохода, имеющую внутренний диаметр (ID2), который больше диаметра первой части прохода, причем первая прорезь расположена во второй части прохода, а вторая прорезь и третья прорезь расположены в первой части прохода и смещены вдоль протяженности прохода,

- поршень (47) модуля, расположенный в проходе модуля, причем поршень модуля содержит первую часть (48) поршня, которая расположена в первой части прохода в начальном положении и имеет внешний диаметр (OD1), соответствующий внутреннему диаметру первой части прохода, и поршень модуля содержит вторую часть (49) поршня, которая расположена во второй части прохода в начальном положении и имеет внешний диаметр (OD2), соответствующий внутреннему диаметру второй части прохода, и

- срезной штифт (50), предотвращающий перемещение поршня модуля до достижения в проходе предварительно заданного давления и обеспечения возможности перемещения поршня модуля в конечное положение, обеспечивающее сообщение по текучей среде между первой прорезью (41) и второй прорезью (42),

причем вторая прорезь сообщается по текучей среде с третьей прорезью (43) в начальном положении, так что происходит выравнивание давления между кольцевым пространством и затрубным пространством при спуске затрубного барьера в скважину.

2. Скважинный затрубный барьер (1) по п.1, в котором клапанный модуль дополнительно содержит пружину (51), выполненную с возможностью сжатия после разрушения срезного штифта давлением, действующим на вторую часть поршня.

3. Скважинный затрубный барьер по п.2, в котором пружина расположена в третьей части (53) прохода, имеющей больший внутренний диаметр, чем внутренний диаметр второй части прохода.

4. Скважинный затрубный барьер по п.3, в котором поршень модуля имеет третью часть (62) поршня, расположенную в третьей части прохода и имеющую внешний диаметр, который больше второй части поршня.

5. Скважинный затрубный барьер по п.1 или 2, в котором клапанный модуль дополнительно содержит блокирующий элемент (52), выполненный с возможностью механической блокировки поршня модуля, когда поршень модуля находится в конечном положении, с блокировкой третьей прорези.

6. Скважинный затрубный барьер по п.5, в котором блокирующий элемент выполнен с возможностью перемещения по меньшей мере частично радиально наружу или внутрь при перемещении поршня модуля из начального положения для предотвращения возвращения поршня в начальное положение поршня модуля.

7. Скважинный затрубный барьер по любому из предшествующих пунктов, дополнительно содержащий узел (77) срезного штифта, имеющий первое отверстие (16), сообщающееся по текучей среде со второй прорезью клапанного модуля, второе отверстие (17), сообщающееся по текучей среде с кольцевым пространством затрубного барьера, и третье отверстие (37), сообщающееся по текучей среде с затрубным пространством, причем узел срезного штифта имеет первое положение, в котором обеспечена возможность протекания разжимной текучей среды из второй прорези клапанного модуля в кольцевое пространство, и второе положение, в котором соединение по текучей среде со второй прорезью заблокировано, что предотвращает прохождение разжимной текучей среды в пространство.

8. Скважинный затрубный барьер по п.7, в котором узел срезного штифта имеет проход (18), имеющий протяженность прохода и содержащий первую часть (19) прохода, имеющую первый внутренний диаметр (ID1S), и вторую часть (20) прохода, имеющую внутренний диаметр (ID2S), который больше диаметра первой части прохода,

причем первое отверстие и второе отверстие расположены в первой части прохода и смещены вдоль протяженности прохода, а узел срезного штифта дополнительно содержит:

- поршень (21) узла, расположенный в проходе, причем поршень узла содержит первую часть (22) поршня, имеющую внешний диаметр (ODP1), соответствующий внутреннему диаметру первой части прохода, и содержит вторую часть (23) поршня, имеющую внешний диаметр (ODP2), соответствующий внутреннему диаметру второй части прохода, и

- разрывной элемент (24), предотвращающий перемещение поршня узла до достижения в проходе предварительно заданного давления.

9. Скважинный затрубный барьер по п.7 или 8, в котором узел срезного штифта дополнительно содержит блокирующий элемент (38), выполненный с возможностью механической блокировки поршня узла, когда поршень узла находится в закрытом положении, блокируя первое отверстие.

10. Скважинный затрубный барьер по любому из пп.7-9, в котором поршень узла содержит канал (25) для текучей среды, являющийся сквозным отверстием, обеспечивающим сообщение по текучей среде между первой и второй частями прохода.

11. Скважинный затрубный барьер по любому из пп.7-10, в котором поршень узла имеет начальное положение, в котором первое отверстие сообщается по текучей среде со вторым отверстием, и закрытое положение, в котором второе отверстие сообщается по текучей среде с третьим отверстием для выравнивания давления между кольцевым пространством и затрубным пространством.

12. Скважинный затрубный барьер по любому из предшествующих пунктов, дополнительно содержащий модуль (111) предотвращения смятия, содержащий элемент (201), выполненный с возможностью перемещения между первым положением модуля и вторым положением модуля, причем модуль предотвращения смятия имеет первый впуск (25B), который сообщается по текучей среде с первой зоной, и второй впуск (26B), который сообщается по текучей среде со второй зоной, и модуль предотвращения смятия имеет выпуск (27), который сообщается по текучей среде с кольцевым пространством через узел срезного штифта, когда поршень узла находится в закрытом положении, блокируя первое отверстие.

13. Скважинный затрубный барьер по п.12, в котором первый впуск сообщается по текучей среде с выпуском для выравнивания первого давления первой зоны (101) с кольцевым пространством в первом положении модуля, а во втором положении модуля второй впуск сообщается по текучей среде с выпуском для выравнивания второго давления второй зоны с давлением пространства.

14. Скважинная система (100), содержащая скважинную трубчатую металлическую конструкцию (3) и затрубный барьер (1) по любому из пп.1-13, в которой трубчатая металлическая часть затрубного барьера установлена как часть скважинной трубчатой металлической конструкции.

| ЗАТРУБНЫЙ БАРЬЕР С МОДУЛЕМ ПРЕДОТВРАЩЕНИЯ СЖАТИЯ | 2014 |

|

RU2670315C1 |

| ЗАТРУБНЫЙ БАРЬЕР С МЕХАНИЗМОМ ПРИЛОЖЕНИЯ ОСЕВОГО УСИЛИЯ | 2012 |

|

RU2598002C2 |

| Гидравлический пакер | 1982 |

|

SU1113514A1 |

| WO 2018096079 A1, 31.05.2018 | |||

| US 20170211347 А1, 27.07.2017 | |||

| EP 0214851 A2, 18.03.1987. | |||

Авторы

Даты

2023-10-02—Публикация

2019-12-03—Подача