Изобретение относится к секционному теплообменнику, имеющему узлы (которые могут, но не должны быть выполнены в виде встроенных элементов), выполненные из отклоняющих поверхностей и направляющих перегородок в межтрубном пространстве, согласно ограничительной части пункта 1 формулы изобретения 1.

Поскольку секционные теплообменники в большинстве случаев изготавливаются из металлического материала, часто говорят об отклоняющих листах вместо отклоняющих поверхностей. В настоящем описании, напротив, используется понятие "отклоняющие поверхности", чтобы пояснить, что возможность их применения не ограничена теплообменниками из металлического материала.

Секции могут состоять из труб, по которым проводят теплопередающую среду (например, теплоноситель или хладагент, нагреваемый или охлаждаемый циркулирующим в межтрубном пространстве продуктом). Вместо этого, однако, могут применяться другие объединенные в секции теплообменные элементы, например, электрические нагревательные стержни, электрические нагревательные змеевики и т.п. В дальнейшем для большей простоты изложения говорится о "трубах" или "трубных секциях", причем, тем не менее, согласно сказанному подразумевается, что под этим понимаются также другие элементы теплообмена удлиненной формы, такие, как нагревательные стержни.

Обычная конструкция отклоняющих листов или, соответственно, поверхностей служит для направления потока, проводя поток текучей среды в межтрубном пространстве частично под углом к направлению труб и частично параллельно им. Эти листы содержат отверстия в соответствии с расстоянием между трубами, установлены перпендикулярно трубам и содержат окна в форме сегментов для прохождения текучей среды в осевом направлении. Другие известные варианты осуществления состоят попеременно из дисков и колец. Они устанавливаются при турбулентном (для текучих сред с низкой вязкостью) и ламинарном (для вязких текучих сред) потоке в стандартном исполнении. Относительно других деталей функционирования и конструкции приводится ссылка на Теплотехнический Атлас Союза немецких инженеров (6-е издание), разделы Gg5 и Ob7. Эти отклоняющие поверхности улучшают передачу тепла посредством более или менее выраженного потока, направленного под углом к трубам. Однако они не вызывают перемешивания текучей среды. Это относится особенно к ламинарному потоку вязких текучих сред. Поскольку этих материалы вследствие их свойств имеют более низкие коэффициенты теплопередачи, желательно их прохождение вокруг труб (Теплотехнический Атлас VDI, раздел Ob4). Для вязких средств, которые требуется охлаждать или нагревать, вязкость может существенно изменяться с изменением температуры. Наконец, частичные потоки, которые имеют различные истории изменения температуры во времени (пути прохождения потока), имеют существенно различающиеся свойства. Это особенно относится к вязкости. Отсутствие постоянного перемешивания ведет к образованию предпочтительных путей и мертвых зон, так называемому неправильному распределению. Это может приводить к полному отказу теплообменника, но также и к ухудшению свойств изделия. Схожие проблемы имеют место, если теплообменник должен применяться для в качестве реактора полимеризации или других экзотермических реакции для вязких текучих материалов - см, напр., "Химическое машиностроение и технология" (Chem Eng. Technol.) №13 (1990), стр. 214-220. В этих случаях различия в расходе и вязкости также приводят к неправильному распределению. Аналогичные проблемы проявляются в трубных секционных теплообменниках, в которых вязкие растворы частично испаряются и при этом вязкость существенно возрастает.

Многие статические смесители, как, например, смесители серии X (SMX, SMXL) или спиральные смесители (смесители Kenics) предпочтительно используются при ламинарном течении в двустенных трубах для одновременного улучшения теплопередачи, перемешивания и распределения времени выдержки, ср. журнал "Технология производственных процессов" выпуск 34 (2000) №1-2, стр. 18-21. Для масштабирования этих аппаратов установлены узкие границы, так как отношение поверхности теплопередачи к объему продукта с увеличением диаметра трубы или трубопровода уменьшается или, при неизменном диаметре трубы или трубопровода, с увеличением количества продукта быстро возрастала бы потеря давления. В качестве решения предпринимаются попытки использования статических смесителей также в трубах трубных секционных теплообменников, причем продукт течет внутри труб. Тогда, хотя в пределах отдельных труб все же происходит перемешивание, но зато частичные потоки в трубах полностью изолированы друг от друга, и в отдельных трубах могут устанавливаться различные состояния потока и различные свойства продукта. В результате опять-таки возможно явно выраженное неправильное распределение между трубами, с описанными последствиями. Проблема даже усложняется из-за более высокой потери давления смешиваемых элементов! Еще один недостаток для реагирующих продуктов - это дополнительный объем в крышках аппарата трубной секции. В этом помещении никто или только малая передача теплоты не происходит.

В патентном документе DE 28 39 564 С2 представлено устройство для передачи теплоты и статического перемешивания. В этом смесителе-теплообменнике, или реакторе (известном как SMR-реактор) продукт также течет по каналу, имеющему трубные секции, и в межтрубном пространстве вокруг труб. При этом трубы изогнуты в змеевики в виде меандра. Трубы установлены под углом 45° к направлению движения потока, пересекаются и образуют структуру смесителя. Отдельные змеевики проведены через стенку канала наружу в коллектор. Благодаря этому хотя и достигают одновременно перемешивания и хорошей передачи тепла в межтрубном пространстве, но с очень высокими затратами и многими недостатками. Перемешивающее воздействие меньше по сравнению с известными смесителями из пересекающихся перегородок, и происходит оно в пределах секции или, соответственно, перемешивающего элемента только в одном направлении. Из практических соображений трубные секции должны иметь как можно большую длину. Вследствие этого в одном канале для потока возможно использование только небольшого количества секций, которые повернуты на 90°. Каждый перемешивающий элемент или, соответственно, секция змеевиков нуждается в собственном коллекторе для теплоносителя. Потеря давления на стороне теплоносителя в трубах высока из-за длинных змеевиков и большого количества изгибов труб. Разные длины змеевиков приводят к неравномерному распределению потоков на стороне теплоносителя и вследствие этого могут в свою очередь вызывать неправильное распределение на стороне продукта.

На основании конструкции секций невозможно также предпочтительная организация противотока теплоносителя и продукта или испарение или конденсация в трубах.

В патентном документе ЕР 1 067 352 В2 делается попытка другого решения проблемы. Здесь перемешивающие элементы снабжаются пересекающимися перегородками согласно известной структуре SMX, имеющими отверстия, соответствующие расстояниям между трубами секционного трубного теплообменника, и трубы продеваются сквозь перегородки. Вследствие связывания перемешивающей структуры с расположением труб ограничивается, с одной стороны, свобода распределения труб и их размер и, с другой стороны, конструкция смесителя. Если перегородки не соединены жестко с трубами, эта структура также механически более слаба. Может быть, с точки зрения технологии процесса этот теплообменник и превосходит вариант осуществления по предшествующему абзацу, но его производство невероятно трудоемко и сложно.

Задача изобретения состоит в создании такого трубного секционного теплообменника, теплообменника-смесителя или смесительного реактора указанного выше вида, который лишен недостатков уровня техники. Эта задача решена отличительными признаками пункта 1.

Трубный секционный теплообменник согласно изобретению подходит, в частности, для вязких продуктов и очень удобен в изготовлении. В нем возможно проведение нагревания, охлаждения, испарения продуктов или экзотермических реакций при одновременном интенсивном перемешивании. Он не содержит деталей, выполненных с возможностью перемещения - при незначительном обратном перемешивании в осевом направлении и малой потере давления. Предотвращается образование неправильного распределения, и встроенные элементы при необходимости легко доступны снаружи для их очистки. Кроме того, аппарат выполнен с возможностью очень простого масштабирования. При этом возможен свободный выбор расположения и количества удлиненных (расположенных в осевом направлении) обтекаемых труб (или, соответственно, других элементов теплообмена).

Предпочтительные варианты осуществления изобретения представлены на прилагаемых чертежах и более подробно разъясняются ниже. При этом показаны:

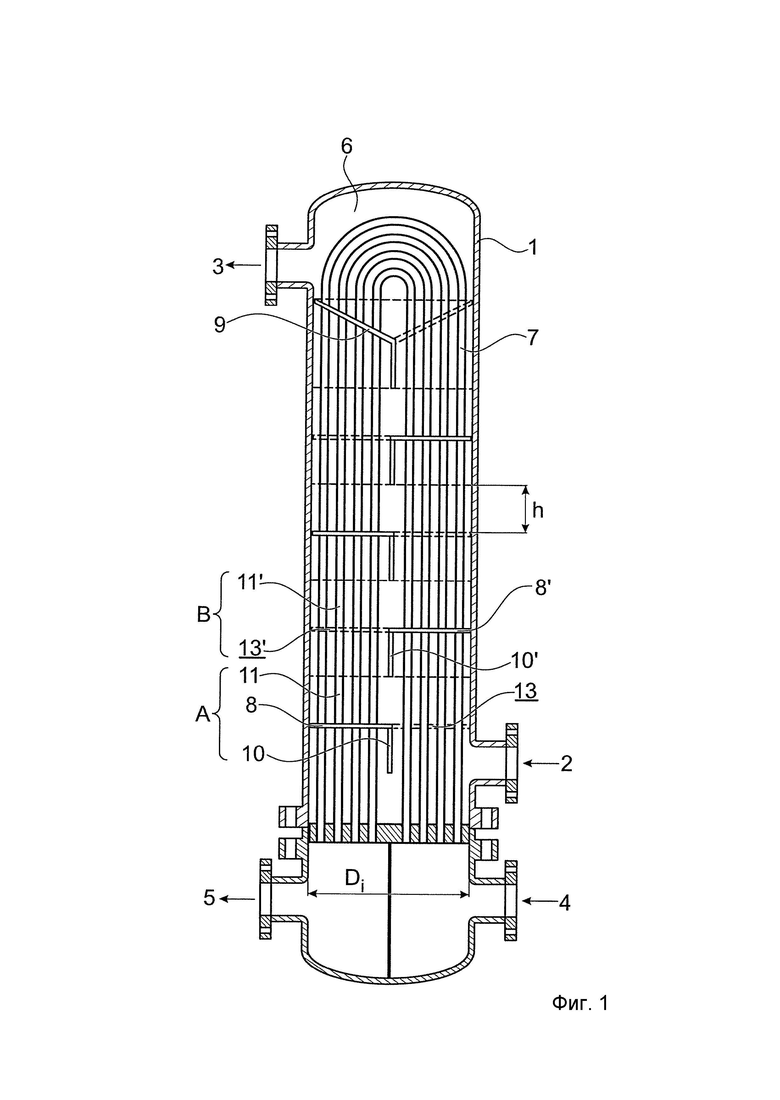

фиг. 1 продольный разрез трубного секционного теплообменника согласно изобретению,

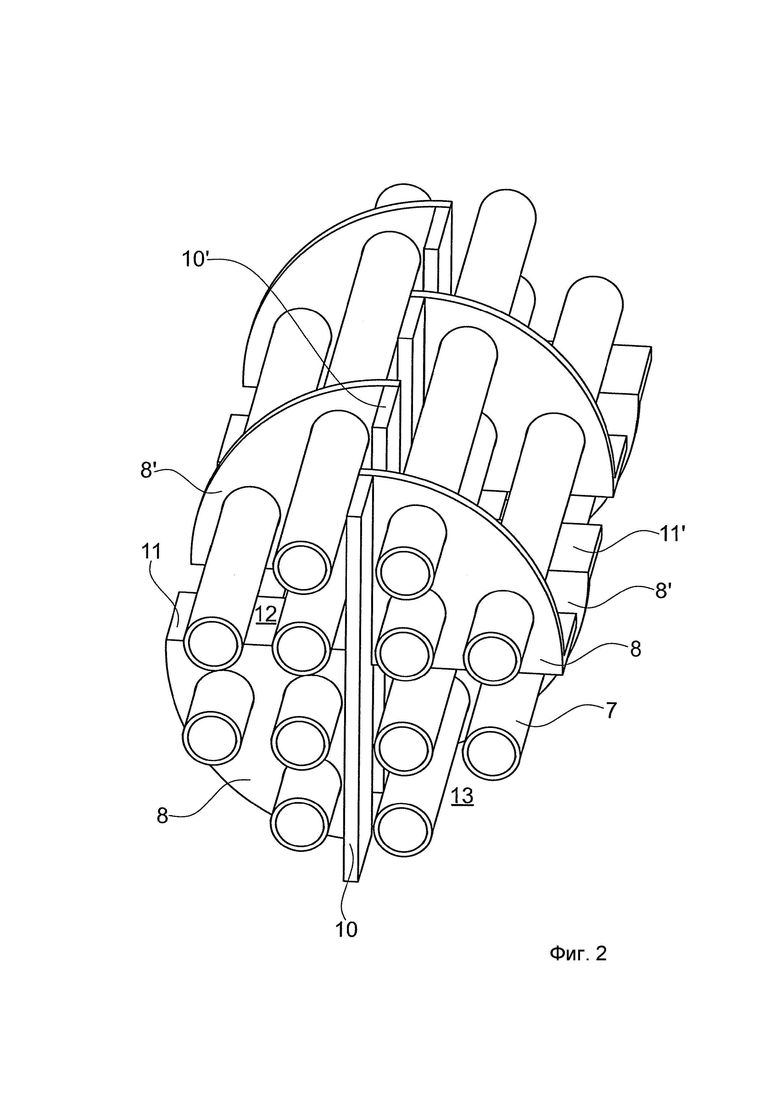

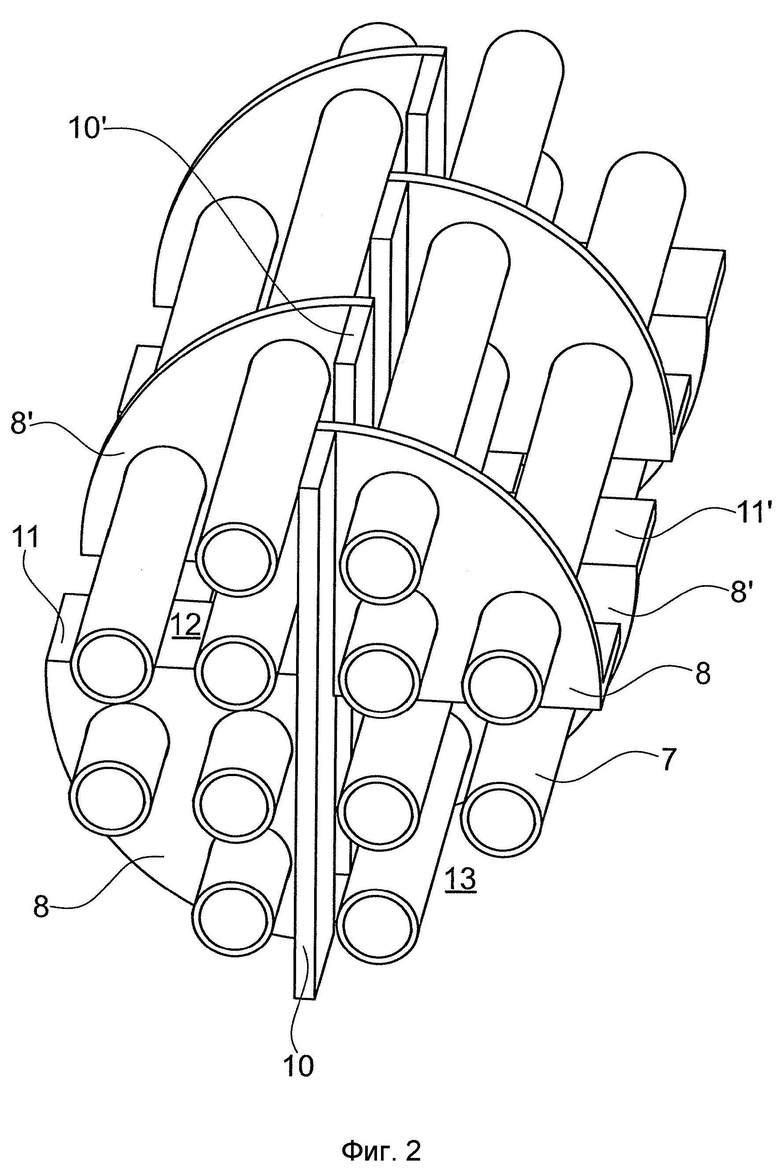

фиг. 2 его перспективное изображение,

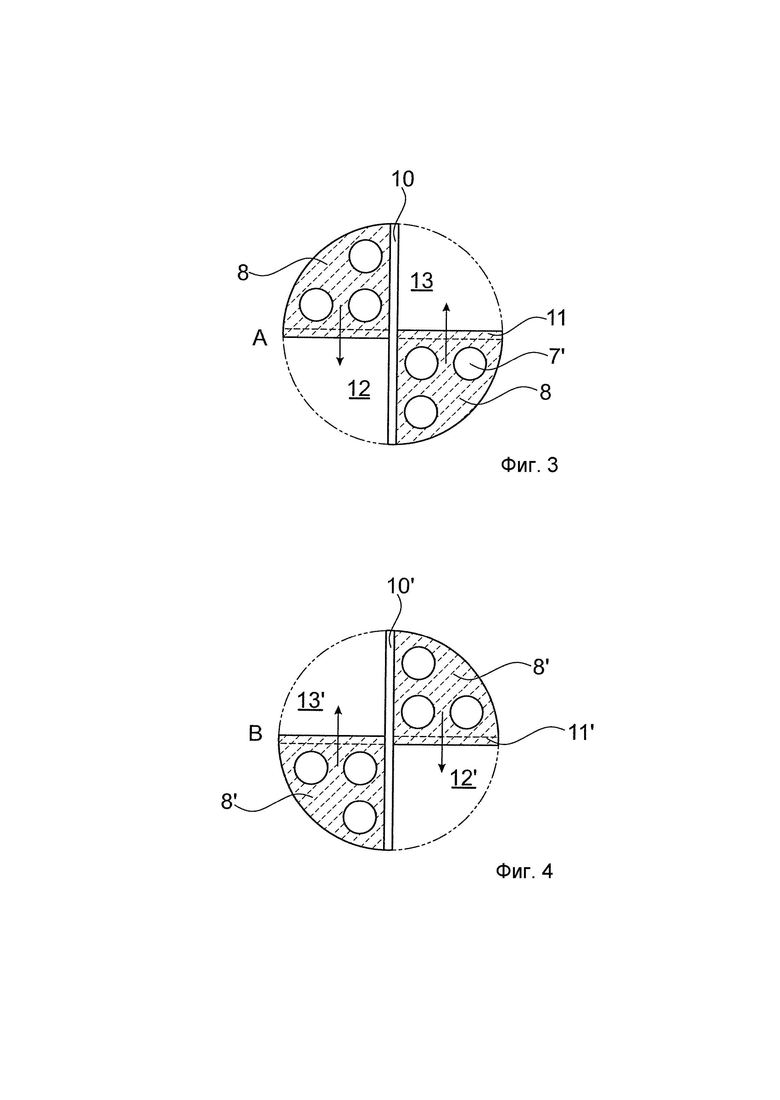

фиг. 3 вид на входную сторону встроенного элемента согласно фиг. 1,

фиг. 4 вид на входную сторону следующего, в направлении движения потока, встроенного элемента,

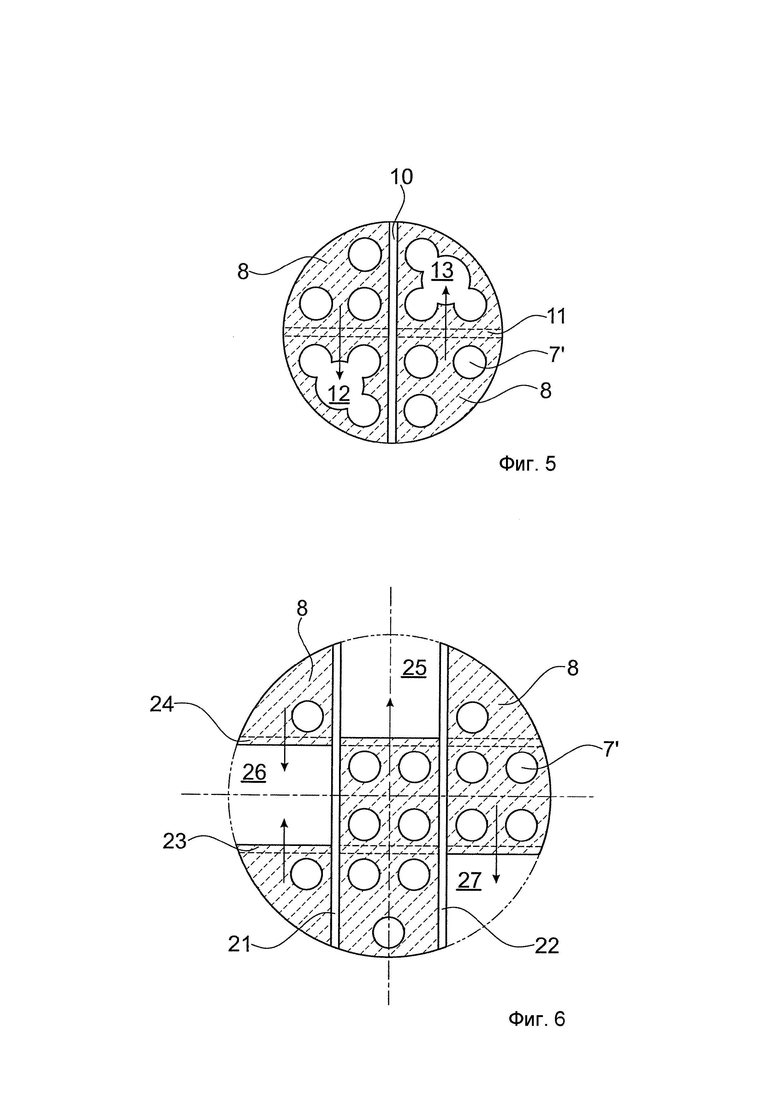

фиг. 5 вид на входную сторону встроенного элемента в альтернативном варианте осуществления, и

фиг. 6-8 другие варианты осуществления входной стороны встроенного элемента,

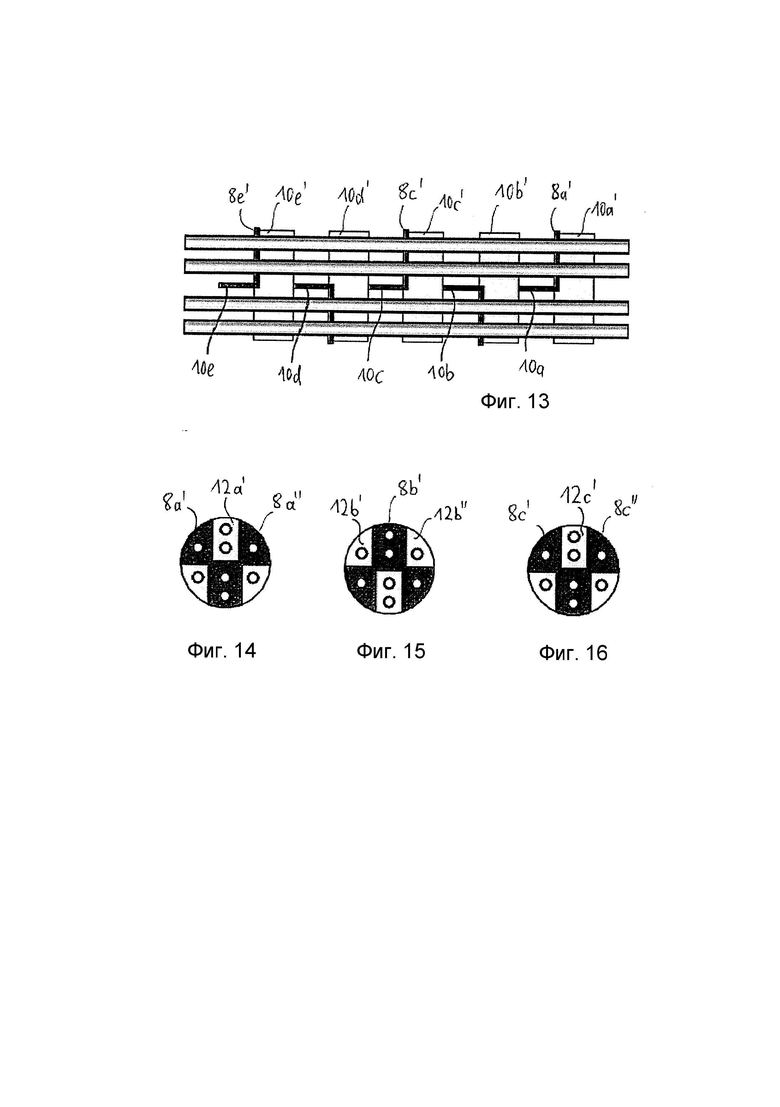

фиг. 9-16 различные виды и разрезы варианта осуществления изобретения, и

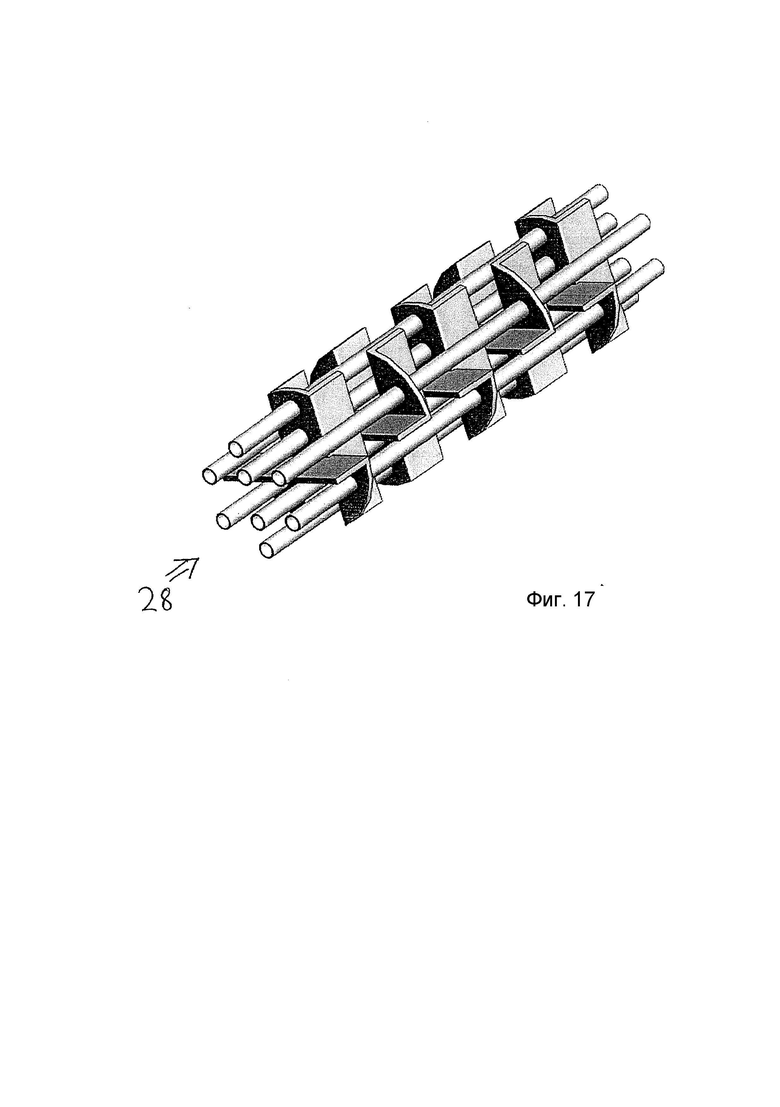

фиг. 17 перспективное изображение варианта осуществления по фиг. 9-16.

Со ссылкой на чертежи в целом, продукт течет в пространстве внутри кожуха по существу известного трубного секционного теплообменника, имеющего вход 2 и выход 3 для продукта в межтрубном пространстве 6. Предусмотрены вход 4 и выход 5 для теплоносителя, который течет в трубах 7. При этом, согласно изобретению, как правило имеющиеся отклоняющие листы (или, соответственно, отклоняющие поверхности) 8, установленные перпендикулярно трубам или, соответственно, оси теплообменника и имеющие отверстия 7' для труб, модифицированы таким образом, что они оставляют открытыми два или большее количество окон 12, 13 для прохождения продукта от входной стороны отклоняющей поверхности на выходную сторону в осевом направлении. На входной стороне или, соответственно, на выходной стороне помещены по меньшей мере по одной направляющей перегородке 10 или, соответственно, 11. Эти направляющие перегородки проходят параллельно трубам и разделяют поперечное сечение трубной секции на приблизительно одинаковые по размеру участки. Отклоняющие поверхности при необходимости могут также быть установлены под углом к теплообменнику или, соответственно, к оси трубы, см. обозначение 9.

Направляющие перегородки 10, 11 на входной стороне и на стороне выхода отклоняющих поверхностей предпочтительно установлены под углом 90° друг к другу. Продукт течет сквозь направляющую перегородку 10 на входной стороне раздельно в противоположных направлениях, под углом к трубам, к окнам 12, 13, проходит сквозь отклоняющую поверхность в осевом направлении и впадает на противоположной стороне направляющей перегородки на стороне выхода, поворачиваясь в направлении направляющей перегородки 11 предпочтительно на 90°. При этом направления движения частичных потоков под углом к трубам на стороне выхода на обеих сторонах направляющей перегородки 11 опять-таки противоположны. Отклоняющие поверхности с окнами и пересекающимися направленными перегородками образуют встроенный элемент А или, соответственно, встроенный элемент В. Направляющие перегородки 11, 10' встроенных элементов (А, В), следующих друг за другом в направлении движения потока, предпочтительно пересекаются под углом 90°. Закрытые частичные поверхности 8, 8' и окна 12, 12' и 13, 13' следующих друг за другом встроенных элементов А, В чередуются.

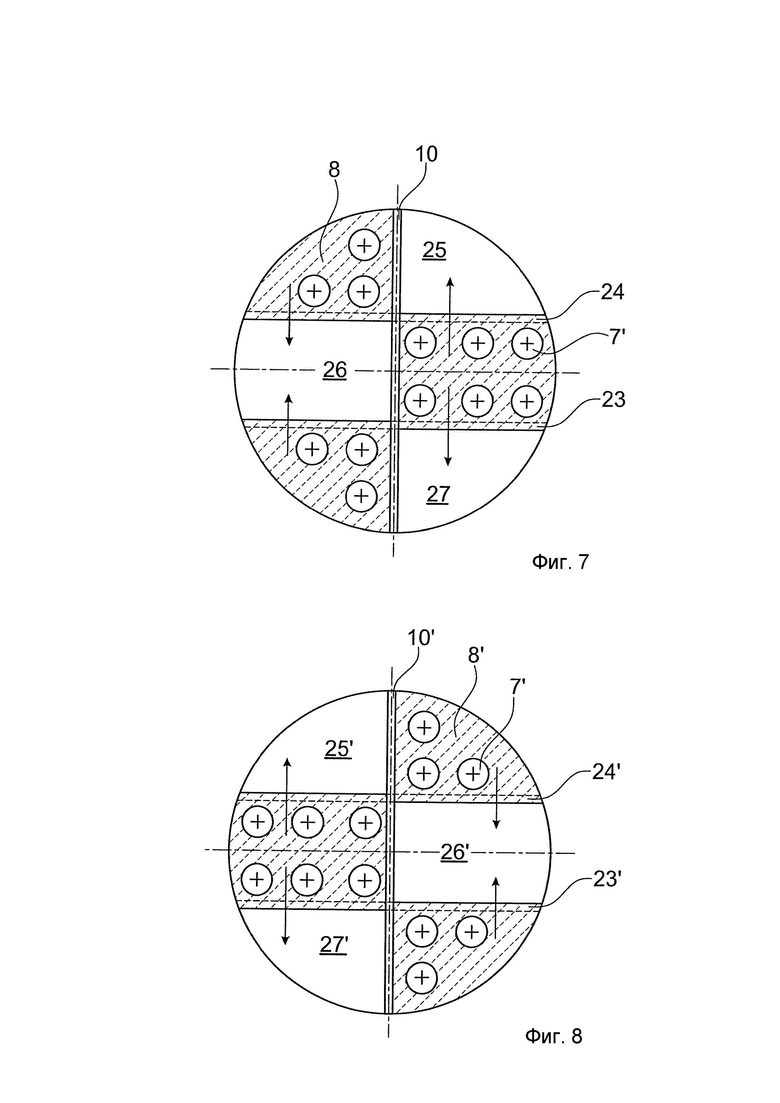

В каждом встроенном элементе при ламинарном потоке разделение на частичные потоки и перемешивание осуществляется таким образом, что в каждом встроенном элементе при одновременной интенсивной теплопередаче происходит по меньшей мере удвоение (для случая двух частичных потоков или, соответственно, по одной направляющей перегородке на стороне входа и на стороне выхода) числа слоев. В пределах аппарата в целом число образующихся слоев от входа к выходу увеличивается экспоненциально с количеством встроенных элементов, следующих друг за другом в направлении движения потока. Этот процесс удалось засвидетельствовать на основании испытаний с быстро затвердевающей, вязкой полиэфирной смолой. При турбулентном течении перемешивание еще более усиливается вследствие турбулентности. Расстояние между следующими друг за другом отклоняющими поверхностями в осевом направлении предпочтительно соответствует высоте двух направляющих перегородок без расстояний между тем. Однако монтаж может производиться также и с расстояниями или в укороченном виде, со вдвинутыми друг в друга направляющими перегородками. Вместо двух окон, имеющих по одной направляющей перегородке между ними, соответственно на входной и на выходной сторонах, отклоняющие поверхности могут содержать также несколько окон 25, 26, 27 и несколько пар направляющих перегородок (21, 22 и 23, 24). Также возможно, что количество направляющих перегородок на входной стороне и на стороне выхода, или их высота, различны. Вследствие этого увеличивается интенсивность перемешивания, но возрастают также и затраты, и потеря давления.

Благодаря направляющим перегородкам согласно изобретению путь потока в межтрубном пространстве продлевается. Вместе с тем повышается также скорость потока вокруг труб и теплопередача. Благодаря интенсивному перемешиванию одновременно предотвращается обратное перемешивание в осевом направлении. Чем больше количество следующих друг за другом узлов/встроенных элементов в теплообменнике и, таким образом, также чем более удлиненную форму имеет аппарат, тем более плотным будет распределение времени пребывания, аналогично каскаду аппаратов с мешалками. Все до сих пор известные отклоняющие листы (или, соответственно, поверхности) для теплообменников, в противоположность встроенным элементам согласно изобретению, не обеспечивают перемешивания при ламинарном течении или, соответственно, при вязких продуктах. Передача тепла лишь улучшается, вследствие лучшего поперечного потока относительно труб. Поток продукта только перенаправляется, но не разделяется и не перемешивается.

На фиг. 1 показаны в качестве примера установленные встроенные элементы А, В согласно изобретению из отклоняющей поверхности и соединенных с ней направляющих перегородок в теплообменнике с U-образными трубами, имеющем выдвижную трубную секцию. Кожух 1 аппарата представлен разрезанным в осевом направлении недалеко от середины или, соответственно, от направляющей перегородки 11 на стороне выхода встроенного элемента, в то время как встроенные элементы показаны на этом виде. Встроенный элемент состоит из закрытых частичных поверхностей, окон и относящихся к ним направляющих перегородок на входной и выходной сторонах. Встроенные элементы могут быть несвязанными либо целиком или частично жестко соединенными с трубами посредством пайки, сварки или склеивания. Отдельные части встроенного элемента также по меньшей мере частично соединены таким образом.

В другом варианте осуществления встроенные детали, как это принято и для обычных отклоняющих листов, соединены друг с другом и с аппаратом при помощи крепежных стержней. Возможно также изготовление частичных элементов, состоящих из направляющей перегородки и закрытых частичных поверхностей, из листового металла посредством гибки. Представленная конструкция с U-образными трубами приведена только в качестве примера. Разумеется, встроенные элементы подходят также для всех других трубных секционных теплообменников, как например, для теплообменников с жестко установленными прямыми трубами и трубными досками или для многозаходных аппаратов. Возможны также некруглые (например, квадратные или прямоугольные) поперечные сечения аппаратов. Для нагревания жидкостей вместо труб с теплоносителем могут применяться также электрические нагревательные стержни или нагревательные змеевики.

На фиг. 2 показано пространственное изображение секции 7 труб со встроенными элементами согласно изобретению, которые включают в себя окна 12, 13, закрытые частичные поверхности 8 и направляющие перегородки 10, 11. Закрытые частичные поверхности и окна во встроенных элементах, следующих друг за другом, перекрываются соответственно, и следующие друг за другом направляющие перегородки предпочтительно пересекаются под углом 90°.

На фиг. 3 показан вид на входную сторону встроенного элемента А согласно изобретению с отклоняющей поверхностью 8 и двумя направляющими перегородками 10, 11, а также двумя окнами 12, 13 и отверстиями 7' в закрытых частичных поверхностях для труб. При этом площадь окон обычно приблизительно соответствует площади закрытой частичной поверхности. Однако возможно также выполнение окон существенно меньшими или имеющими другую форму, например, в виде прорезей или расточек, чтобы создавать специальные эффекты потока или дополнительную потерю давления, или чтобы предотвращать образование отдельных струй.

На фиг. 4 показан вид на входную сторону следующего, в направлении движения потока, встроенного элемента В согласно изобретению, с отклоняющей поверхностью 8' и двумя направляющими перегородками 10', 11', а также двумя окнами 12', 13' и отверстиями 7 для труб. Закрытые частичные поверхности и окна смещены по сравнению с предшествующим, показанным на фиг. 3 встроенным элементом.

Альтернативный вариант осуществления следует из фиг. 5. На ней показан вид на входную сторону встроенного элемента согласно изобретению, имеющего отклоняющую поверхность 8 с отверстиями 7' для труб и две направляющих перегородки 10, 11, а также два окна 12, 13, причем окна имеют значительно меньшую площадь, чем отклоняющая поверхность, и любую форму.

На фиг. 6 показан, в свою очередь, вид на входную сторону другого встроенного элемента согласно изобретению с отклоняющей поверхностью 8 и четырьмя направляющими перегородками 21, 22, 23, 24, а также с тремя окнами 25, 26, 27 и отверстиями 7' для труб.

На фиг. 7 показан вид на входную сторону встроенного элемента согласно изобретению с отклоняющей поверхностью 8 и только с одной направляющей перегородкой 10 на входной стороне, с двумя направляющими перегородками 23, 24, а также тремя окнами 25, 26, 27 и отверстиями 7 для труб.

Фиг. 8 представляет собой вид на входную сторону встроенного элемента согласно изобретению, который следует за находящимся перед ним встроенным элементом согласно фиг. 7, с отклоняющей поверхностью 8' и только с одной направляющей перегородкой 10' на входной стороне, с двумя направляющими перегородками 23', 24', а также с тремя окнами 25', 26', 27' и отверстиями 7 для труб. При этом окна расположены соответственно со смещением относительно окон, находящихся напротив элемента по фиг. 7, так что непосредственное, осевое протекание невозможно, когда элементы располагаются друг за другом в направлении движения потока.

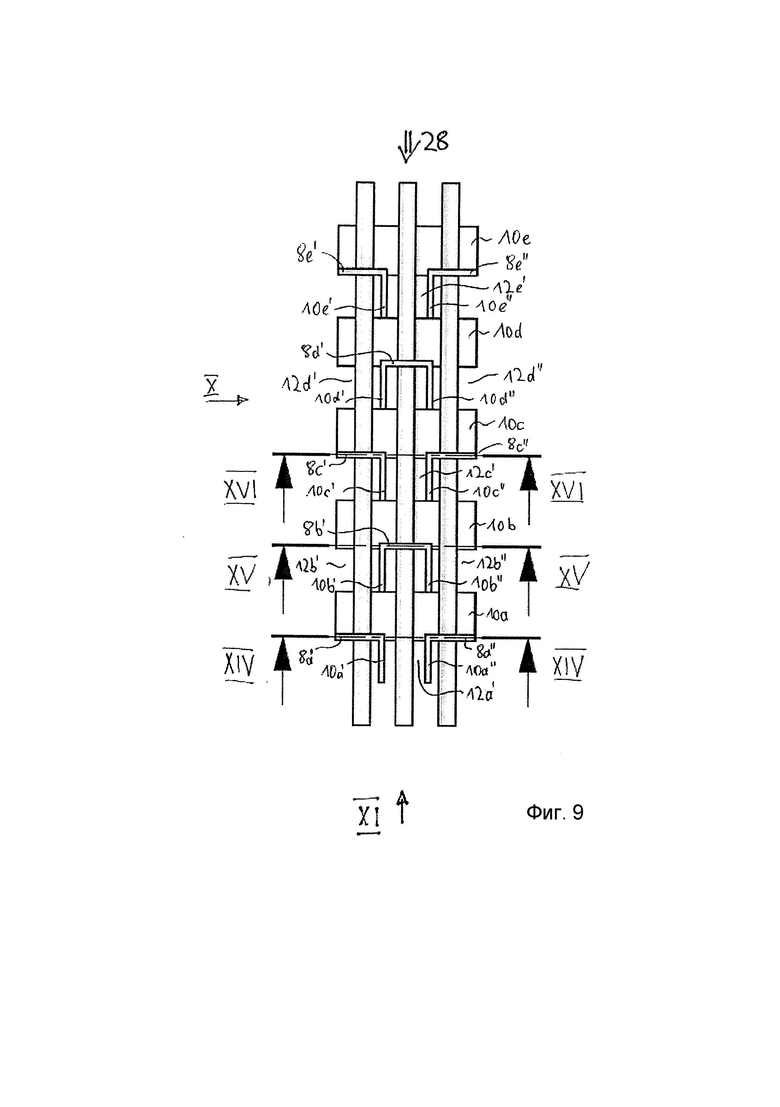

Подробное изображение варианта изобретения, которое основано на фиг. 7 и 8, показано на фиг. 9-17, которые не все представлены в одном и том же масштабе. При этом кожух 1 не показан для наглядности. Фиг. 9 представляет собой вид сверху трубной секции теплообменника с отклоняющими поверхностями согласно изобретению, окнами и направляющими перегородками. Среда теплообмена (теплоноситель или хладагент) течет по трубам в направлении стрелки 28. Направляющие перегородки здесь снабжены обозначениями 10а-10е. Под углом 90° к ним находятся другие направляющие перегородки 10а', 10а'' - 10е', 10е'', причем каждая из этих направляющих перегородок перпендикулярна соответственно отклоняющим поверхностям 8а', 8а''; 8b'; 8с', 8с''; 8с'; 8е', 8е'' соединены. При этом обозначения 8а'', 8а''; 8b'; 8с', 8с''; 8а''; 8е', 8е'' характеризуют частичные поверхности, которые содержат отверстия или отверстия для прохождения труб. Кроме того, отклоняющие поверхности прорезаны окнами 12а'; 12b'', 12b''; 12с'; 12d'', 12d''; 12е'. Геометрические характеристики отклоняющих поверхностей и изъятых из них окон изменяются от одной отклоняющей поверхности к другой, как будет более подробно разъяснено ниже.

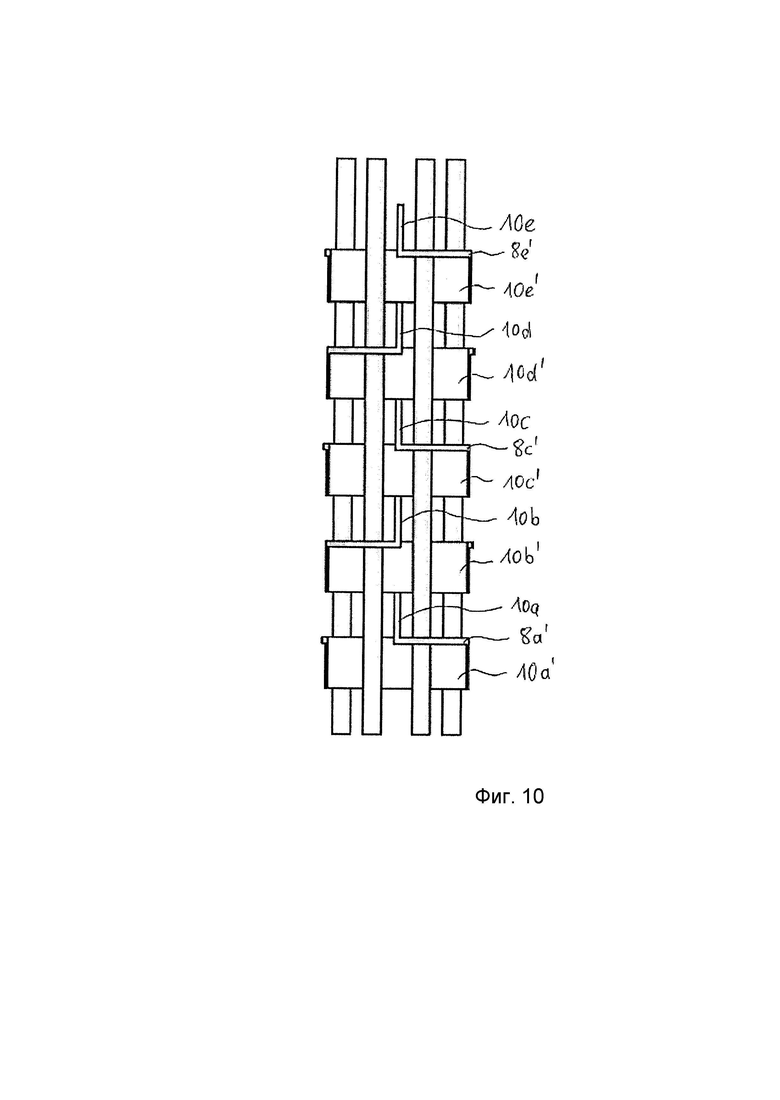

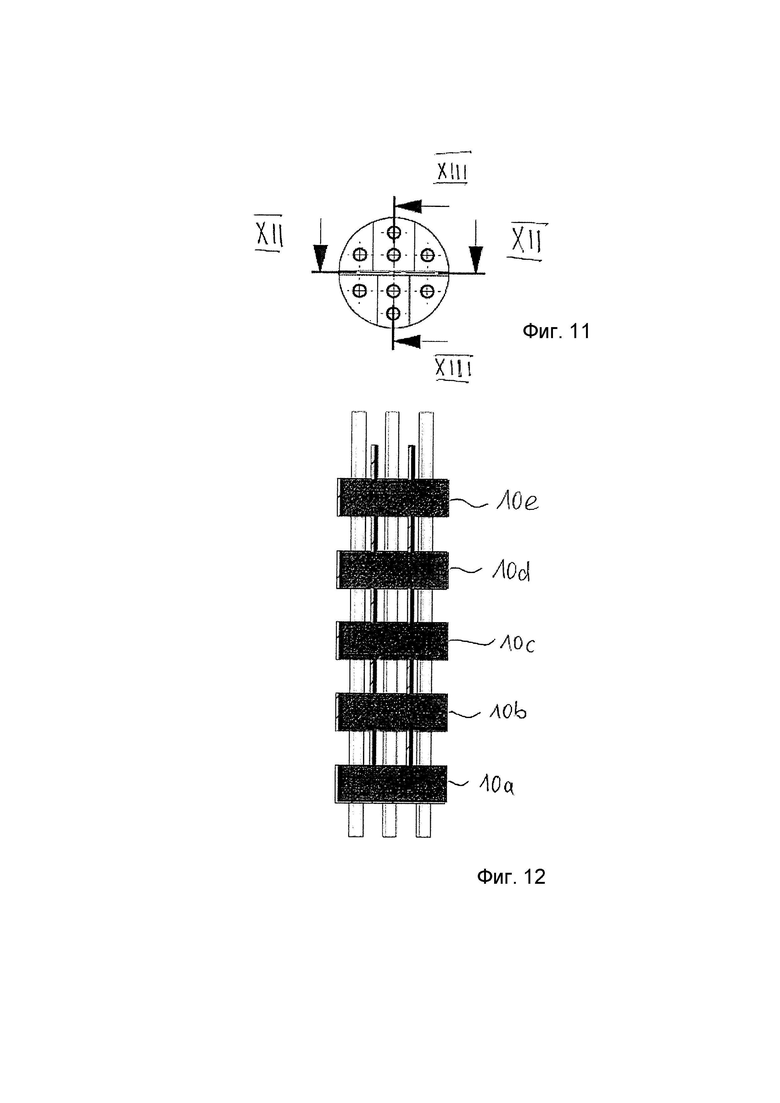

На фиг. 10 представлена та же конструкция, что и на фиг. 9, но на этот раз показанная в направлении стрелки X с фиг. 9. Фиг. 11 представляет собой вид сверху в направлении стрелки XI с фиг. 9, с обозначенными разрезами XII-XII и XIII-XIII, которые находятся соответственно на фиг. 12 и 13.

На фиг. 9 указаны, кроме того, разрезы XIV-XIV, XV-XV и XVI-XVI. Эти разрезы представлены соответственно на фиг. 14, 15 и 16. На разрезах показаны следующие друг за другом отклоняющие поверхности, каждая из которых имеет геометрические характеристики, соответственно дополнительные по отношению к предшествующей (или следующей) отклоняющей поверхности для обеспечения оптимального перемешивания перемешиваемого продукта. Так, показанная на фиг. 14 отклоняющая поверхность содержит (покрывающие) частичные поверхности 8а', 8а'', которые изменяют направление движения потока продукта и содержат только одно отверстие для трубы. Между ними находится (открытое) окно 12а', которое не создает сопротивления для потока и пересекается только двумя трубами. Отклоняющая поверхность, показанная на фиг. 15, является дополняющий к отклоняющей поверхности с фиг. 14, т.е. она содержит частичные поверхности там, где в отклоняющей поверхности с фиг. 14 находились окна, и окна там, где в отклоняющей поверхности с фиг. 14 находились частичные поверхности. Для не имеющей обозначений нижней половины отклоняющих поверхностей справедливо соответственно обратное. Таким образом, продукт, текущий через смеситель/теплообменник, вынужден каждый раз находить новый путь от одной отклоняющей поверхности к другой отклоняющей поверхности, вследствие чего обеспечивается оптимальное перемешивание текучей среды. Третий разрез согласно фиг. 16 соответствуют опять-таки разрезу с фиг. 14.

Наконец, для еще большей наглядности на фиг. 17 показано перспективное изображение трубного секционного теплообменника, описанного на основании фиг. 9-16, причем стрелка 28 обозначает направление течения продукта (ср. фиг. 9). Для обзорности эта фигура не снабжена обозначениями, однако они следуют из фиг. 9-16.

Узлы или, соответственно, встроенные элементы и их детали, такие, как отклоняющие поверхности и направляющие перегородки, могут быть выполнены по существу известным способом из стали и приварены. Однако возможно также использование литых деталей. Наконец, также возможно изготовление из пластмасс, например, методом литья под давлением или посредством дополнительного производства, как например, 3D-печати.

Изобретение относится к трубному секционному теплообменнику, имеющему встроенные элементы из отклоняющих поверхностей, окон и направляющих перегородок. Продукт течет в межтрубном пространстве (6) трубного секционного теплообменника (1), имеющего вход (2) и выход (3) для продукта и вход (4) и выход (5) для теплоносителя, находящегося в трубах (7). При этом имеющиеся в трубном секционном теплообменнике (1) отклоняющие листы (или, соответственно, отклоняющие поверхности) (8) модифицированы таким образом, что они оставляют открытыми окна (12, 13), и на входной и на выходной стороне отклоняющей поверхности помещена по меньшей мере одна направляющая перегородка (10) или, соответственно, (11). Эти направляющие перегородки проходят параллельно осям труб и пересекаются друг с другом. Благодаря направляющим перегородкам поток на входной стороне разделяется и проводится в противоположных направлениях к окнам, где он выходит на соответствующих противоположных сторонах выходных перегородок и перенаправляется. Благодаря этим встроенным элементам достигается постоянное перемешивание в потоке продукта во время теплопередачи и таким образом предотвращается неправильное распределение и обратное перемешивание. Одновременно удлиняется путь потока и таким образом улучшается теплообмен. 3 н. и 11 з.п. ф-лы, 17 ил.

1. Секционный теплообменник для подвода или отвода тепла и одновременного перемешивания потока продукта, имеющий секции из по меньшей мере двух удлиненных элементов теплообмена, таких как трубы (7), электрические нагревательные стержни или нагревательные змеевики, причем поток продукта течет в межтрубном пространстве (6) от впускного отверстия (2) к выпускному отверстию (3), по меньшей мере два фиксированных узла (встроенные элементы А, В) по меньшей мере с одной отклоняющей поверхностью (8, 8', 8а', 8а''; 8b'; 8с', 8с''; 8d'; 8е', 8е''), отличающийся тем, что в отклоняющей поверхности (8, 8', 8а', 8а''; 8b'; 8с', 8с''; 8d'; 8е', 8е'') имеются по меньшей мере два окна (12, 13, 12', 13', 12а'; 12b', 12b''; 12с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27'), которые ведут от ее входной стороны на сторону выхода, и тем, что на входной стороне и на стороне выхода отклоняющей поверхности (8, 8', 8а', 8а''; 8b'; 8с', 8с'', 8d', 8е', 8е'') помещена по меньшей мере одна направляющая перегородка (10, 11, 10', 10а - 10е, 10а' - 10е', 10а'' - 10е'', 23, 24) параллельно удлиненным элементам теплообмена, и что не имеющие окон (12, 13, 12', 13', 12а'; 12b', 12b''; 12с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27') частичные поверхности отклоняющей поверхности (8, 8', 8а', 8а''; 8b'; 8с', 8с''; 8d'; 8е', 8е'') содержат одну или более расточек или отверстий (7') для прохождения через элементы теплообмена в соответствии с их распределением в секции из элементов теплообмена, причем направляющие перегородки на входной стороне (10) и направляющие перегородки на стороне (11) выхода пересекаются под углом 90°.

2. Секционный теплообменник по п. 1, отличающийся тем, что он имеет круглое поперечное сечение.

3. Секционный теплообменник по п. 1 или 2, отличающийся тем, что расстояние в осевом направлении между следующими друг за другом отклоняющими поверхностями (8, 8', 8а', 8а''; 8b'; 8с', 8с''; 8d'; 8е', 8е'') соответствует высоте (h) двух направляющих перегородок без расстояний между ними.

4. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что окна (12, 13, 12', 13', 12а'; 12b', 12b''; 12с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27') расположены на каждой из противоположных друг другу сторон направляющей перегородки (10, 11, 10', 10а' - 10е, 10а'- 10е', 10а''-10е'', 23, 24).

5. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что множество узлов (встроенные элементы А, В), имеющих установленные под углом к элементам теплообмена отклоняющие поверхности (8), расположены в направлении движения потока последовательно, и что, с одной стороны, окна (12, 13) определенного узла (встроенного элемента А, В) чередуются с не имеющими окон (12,13) частичными поверхностями отклоняющих поверхностей (8') следующего узла (встроенного элемента А, В) и, с другой стороны, не имеющие окон (12, 13) частичные поверхности предшествующего узла (встроенного элемента А, В) чередуются с окнами (12', 13') следующего узла (встроенного элемента А, В).

6. Секционный теплообменник по п. 5, отличающийся тем, что направляющие перегородки (11, 10') следующих друг за другом узлов (встроенных элементов А, В) пересекаются под углом 90°.

7. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что поперечное сечение секции разделяется направляющими перегородками (10, 11, 10', 10а-10е, 10а' - 10е', 10а'' - 10е'', 23, 24) узлов (встроенных элементов (А, В) на приблизительно равновеликие частичные поверхности.

8. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что частичные поверхности, имеющие окна (12, 13, 12', 13', 12а'; 12b', 12b''; 12с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27'), и не имеющие окон (12, 13, 12', 13', 12а'; 12b', 12b''; 12 с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27') частичные поверхности (8) узла (встроенного элемента А, В) приблизительно одинаковы по размеру.

9. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что для достижения особенных эффектов потока частичные поверхности по меньшей мере одного узла (встроенного элемента А, В), имеющие окна (12, 13,12', 13', 12а'; 12b', 12b''; 12 с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27'), существенно меньше, чем не имеющие окон (12, 13, 12', 13', 12а'; 12b', 12b''; 12 с'; 12d', 12d''; 12е', 25, 26, 27, 25', 26', 27') частичные поверхности (8) отклоняющих поверхностей.

10. Секционный теплообменник по одному из предшествующих пунктов, отличающийся тем, что высота (h) направляющих перегородок (10, 11) по меньшей мере одного узла (встроенного элемента А, В) составляет самое большее 0,25 внутреннего диаметра (Di).

11. Применение секционного теплообменника по одному из пунктов 1-10 для теплопередачи при вязких продуктах.

12. Применение секционного теплообменника по одному из пунктов 1-10 в качестве реактора при экзотермических или эндотермических реакциях.

13. Секционный теплообменник по одному из пунктов 1-10, отличающийся тем, что количество направляющих перегородок (10, 11, 10', 10а- 10е, 10а' - 10е', 10а'' - 10е'', 23, 24) на входной стороне и на стороне выхода различное.

14. Секционный теплообменник по одному из пунктов 1-10, отличающийся тем, что высота (h) направляющих перегородок (10, 11, 10', 10а - 10е, 10а' - 10е', 10а'' - 10е'', 23, 24) на входной стороне и на стороне выхода различная.

| US 3400758 A1, 10.09.1968 | |||

| CN 204359191 U, 27.05.2015 | |||

| CN 105806102 A, 27.07.2016 | |||

| EP 1965165 B1, 05.10.2011 | |||

| Станок для копирования чертежей и рисунков | 1926 |

|

SU7892A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

Авторы

Даты

2023-10-05—Публикация

2020-05-26—Подача