Область техники, к которой относится изобретение

Настоящее изобретение относится к двигателям внутреннего сгорания, имеющим форкамеру, в которую подается топливный газ, а в частности, к способам уплотнения трубки, по которой топливный газ поступает в форкамеру, установленную в полости в корпусе двигателя.

Предпосылки создания изобретения

Газовые двигатели часто оснащаются форкамерой, которая сообщается по текучей среде с камерой сгорания. Топливный газ подается непосредственно в форкамеру, где он поджигается для детонации основного заряда горючей смеси в камере сгорания.

Топливный газ может подаваться по трубке, которая проходит через канал в корпусе двигателя (обычно в головке блока цилиндров) в полость в головке блока цилиндров, в которой размещается корпус камеры, формирующий форкамеру.

Необходимо герметизировать трубку, сообщающуюся по текучей среде с форкамерой, чтобы предотвратить утечку топливного газа.

Обычно трубка подачи топливного газа герметично соединяется с корпусом камеры внутри головки блока цилиндров с помощью металлической уплотнительной трубки, расположенной между выходным концом трубки и входным отверстием корпуса камеры, за счет сопряжения металл к металлу по всей окружности на каждом конце трубки.

Это требует точного соблюдения размеров и качества поверхности, и поэтому является дорогостоящим и сложным с технической точки зрения решением.

Также требуется осторожность для точного совмещения входного отверстия корпуса камеры с трубкой и предотвращения смещения корпуса камеры в полости головки блока цилиндра из-за уплотняющего усилия, которое прикладывается к трубчатому уплотнению в результате осевого сжатия трубки.

Также могут возникать трудности при повторном уплотнении после технического обслуживания.

В другом варианте осуществления, трубка подачи топливного газа и корпус камеры герметично соединяются с головкой блока цилиндров, каждая с помощью отдельной группы кольцевых уплотнений таким образом, что внутренняя концевая область канала в головке блока цилиндров, в которой устанавливается трубка подачи топливного газа, образует канал для транспортировки топливного газа от выходного конца трубки подачи топливного газа к входному отверстию форкамеры.

Уплотнительные кольца относительно мягкие и поэтому необходимо соблюдать осторожность, чтобы не повредить их во время установки трением об головку блока цилиндров, когда они вставляются вместе с корпусом камеры или трубкой подачи топливного газа в соответствующий канал или полость головки блока цилиндров.

Более того, поскольку головка цилиндра может изготовляться из относительно более пористого материала, чем впускная газовая трубка и корпус камеры, то ее пористость необходимо тщательно контролировать, чтобы избежать утечки топливного газа через головку блока цилиндра в окружающую среду или в каналы для охлаждающей жидкости.

Краткое изложение существа изобретения

В первом аспекте настоящего изобретения предлагается уплотнение для использования в устройстве подачи топливного газа в двигатель внутреннего сгорания.

Двигатель внутреннего сгорания содержит корпус двигателя, корпус двигателя, формирующий камеру сгорания, полость, сообщающуюся с камерой сгорания, и канал, сообщающийся с полостью.

Устройство подачи топливного газа содержит корпус камеры, формирующий форкамеру, и трубку.

Трубка предназначена для подачи топливного газа в форкамеру в рабочем положении устройства подачи топливного газа, в котором корпус камеры устанавливается в полость корпуса двигателя с форкамерой, сообщающейся по текучей среде с камерой сгорания двигателя, а трубка устанавливается в канале корпуса двигателя, сообщаясь по текучей среде с форкамерой корпуса камеры.

Уплотнение содержит стенку, стенку, окружающую внутреннее пространство, и содержащую первый и второй участки. Внутреннее пространство открывается через стенку первым, вторым и третьим отверстиями.

Первый участок простирается между первым и вторым отверстиями, а второй участок простирается между третьим отверстием и первым участком.

Первый участок содержит первую уплотнительную область, расположенную между первым отверстием и вторым участком, и вторую уплотнительную область, расположенную между вторым отверстием и вторым участком.

Каждая из первой и второй уплотнительных областей выполняется способной создавать герметичное уплотнение с корпусом камеры, когда корпус камеры вставляется во внутреннее пространство, проходя через первую и вторую уплотнительные области в рабочем положении устройства подачи топливного газа.

Второй участок содержит третью уплотнительную область, выполненную между третьим отверстием и первым участком, третью уплотнительную область способную создавать герметичное уплотнение с трубкой, когда трубка вставляется во внутреннее пространство, проходя через третью уплотнительную область, сообщаясь по текучей среде с форкамерой корпуса камеры в рабочем положении устройства подачи топливного газа.

В некоторых вариантах осуществления, стенка формирует противоположно направленные внутреннюю и внешнюю поверхности, внутреннюю поверхность, ограничивающую внутреннее пространство, причем внутренняя поверхность стенки в первой, второй и третьей уплотнительных областей формирует, соответственно, первое, второе и третье внутренние кольцевые ребра, а каждое из внутренних кольцевых ребер окружает внутреннее пространство, соответственно, в первой, второй и третьей уплотнительных областях. В таких вариантах осуществления, внешняя поверхность стенки в первой, второй и третьей уплотнительных областях формирует, соответственно, первое, второе и третье внешние кольцевые ребра, а каждое из внешних кольцевых ребер окружает внутреннее пространство, соответственно, в первой, второй и третьей уплотнительных областях.

В некоторых вариантах осуществления, первый участок может простираться вдоль первой оси, проходящей через первое и второе отверстия, а второй участок простираться вдоль второй оси, при этом вторая ось перпендикулярна первой оси и проходит через третье отверстие.

В некоторых вариантах осуществления, стенка содержит унитарный корпус из эластомерного материала, формируя первый и второй участки.

В соответствующем аспекте, предлагается устройство для подачи топливного газа в двигатель внутреннего сгорания, устройство подачи топливного газа, содержащее: корпус камеры, формирующий форкамеру, трубку и уплотнение, как описано выше.

В дополнительном аспекте предлагается двигатель внутреннего сгорания, содержащий корпус двигателя, и устройство подачи топливного газа, содержащее корпус камеры, формирующий форкамеру, трубку и уплотнение, как описано выше, причем устройство подачи топливного газа устанавливается в корпус двигателя в рабочем положении.

В некоторых вариантах осуществления, стенка в первой и второй уплотнительных областях находится в сжатом состоянии между корпусом двигателя и корпусом камеры, а стенка в третьей уплотнительной области находится в сжатом состоянии между корпусом двигателя и трубкой.

В другом аспекте предлагается способ подачи топливного газа в двигатель внутреннего сгорания, двигатель внутреннего сгорания, содержащий корпус двигателя, корпус двигателя, формирующий камеру сгорания, полость, сообщающуюся с камерой сгорания, и канал, сообщающийся с полостью.

Способ включает создание устройства подачи топливного газа, содержащего корпус камеры, формирующий форкамеру, трубку и уплотнение.

Уплотнение содержит стенку, стенку, окружающую внутреннее пространство, и содержащую первый и второй участки. Внутреннее пространство открывается через стенку первым, вторым и третьим отверстиями.

Первый участок простирается между первым и вторым отверстиями, а второй участок простирается между третьим отверстием и первым участком.

Первый участок содержит первую уплотнительную область, расположенную между первым отверстием и вторым участком, и вторую уплотнительную область, расположенную между вторым отверстием и вторым участком.

Второй участок, содержит третью уплотнительную область, расположенную между третьим отверстием и первым участком.

Способ дополнительно включает установку устройства подачи топливного газа в корпус двигателя, при этом: первый участок стенки располагается в полости; второй участок стенки располагается в канале; корпус камеры вставляется во внутреннее пространство уплотнения и проходит через первую и вторую уплотнительные области в полости корпуса двигателя, при этом: форкамера сообщается по текучей среде с камерой сгорания; трубка вставляется во внутреннее пространство уплотнения и проходит через третью уплотнительную область в канале корпуса двигателя, сообщаясь по текучей среде с форкамерой корпуса камеры для подачи топливного газа в форкамеру; причем первая и вторая уплотнительные области создают герметичное уплотнение с корпусом камеры; а третья уплотнительная область создает герметичное уплотнение с трубкой.

Способ также включает в себя подачу топливного газа по трубке в форкамеру двигателя внутреннего сгорания.

В некоторых вариантах осуществления, уплотнение монтируется в корпусе двигателя перед введением корпуса камеры и трубки во внутреннее пространство уплотнения.

В некоторых вариантах осуществления, стенка в первой и второй уплотнительных областях находится в сжатом состоянии между корпусом двигателя и корпусом камеры, а стенка в третьей уплотнительной области находится в сжатом состоянии между корпусом двигателя и трубкой.

При необходимости, дополнительные особенности вышеупомянутых вариантов осуществления могут объединяться в любой требуемой комбинации.

Краткое описание рисунков

Дополнительные особенности и преимущества станут очевидными из следующих иллюстративных вариантов осуществления уплотнения, которые будут приводиться исключительно в качестве примера не ограничивая объема изобретения, охватываемого приводимой формулой изобретения, со ссылкой на прилагаемые рисунки.

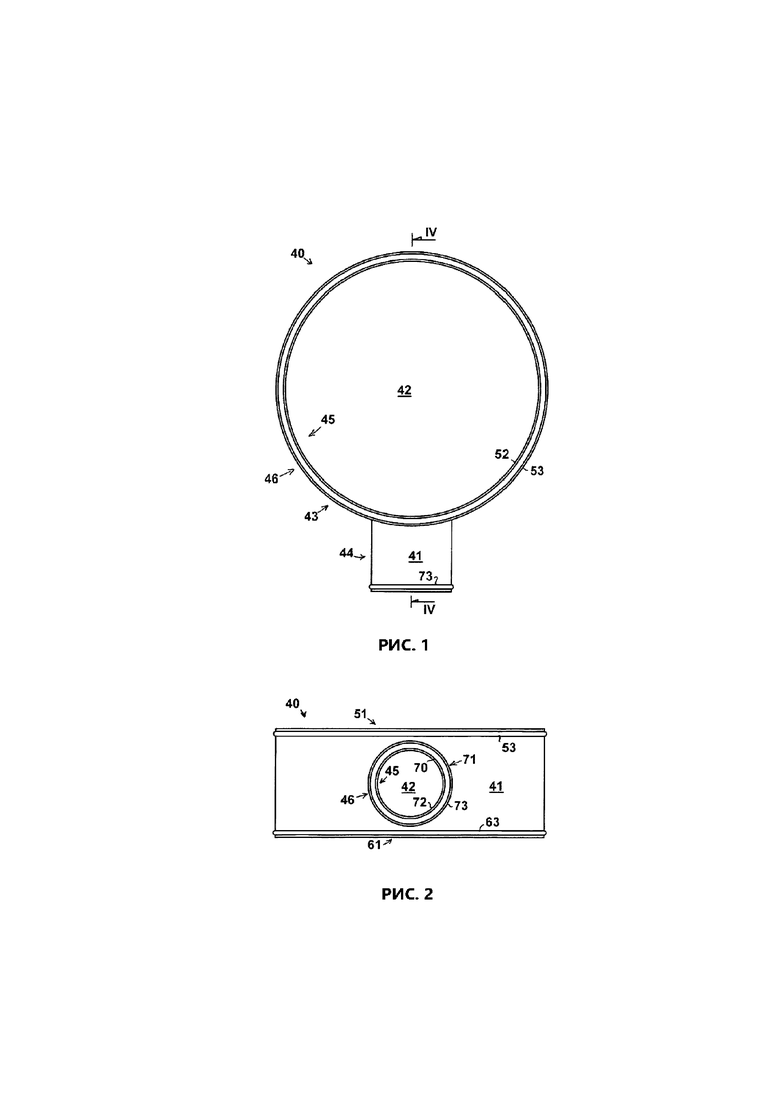

На рис. 1 представлен вид с торца уплотнения;

на рис. 2 представлен вид спереди уплотнения;

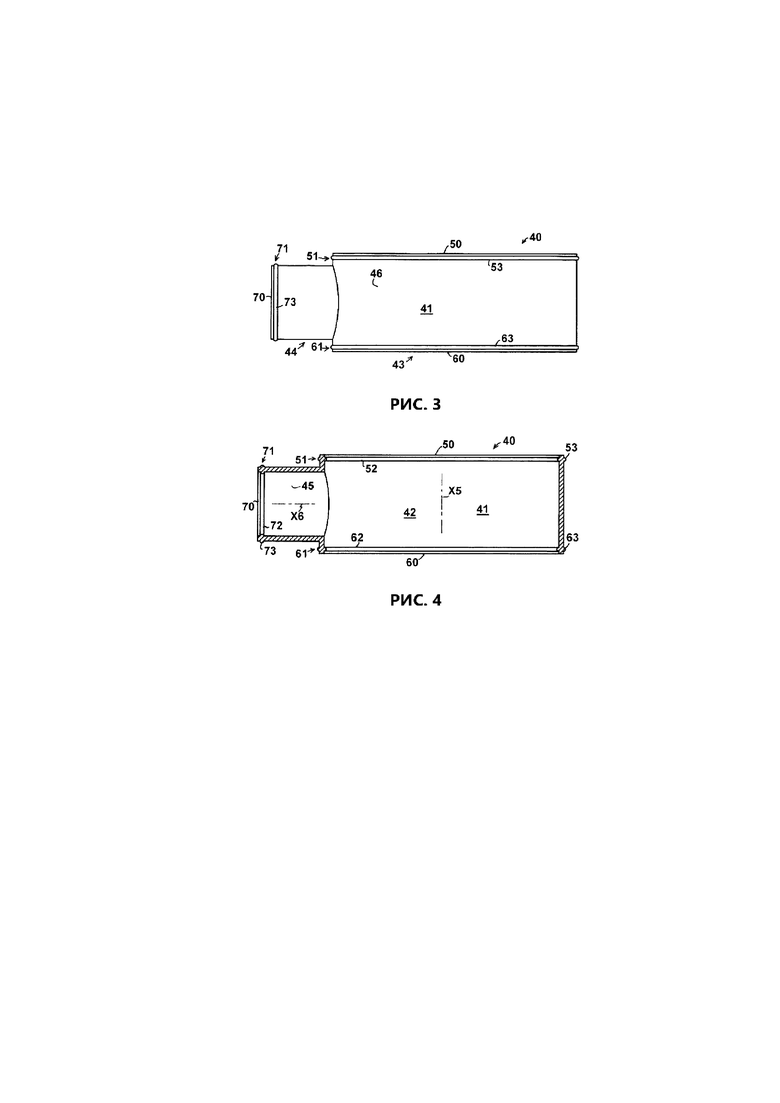

на рис. 3 представлен вид сбоку уплотнения;

на рис. 4 представлен продольный разрез уплотнения в точках VI-VI, показанных на рис. 1;

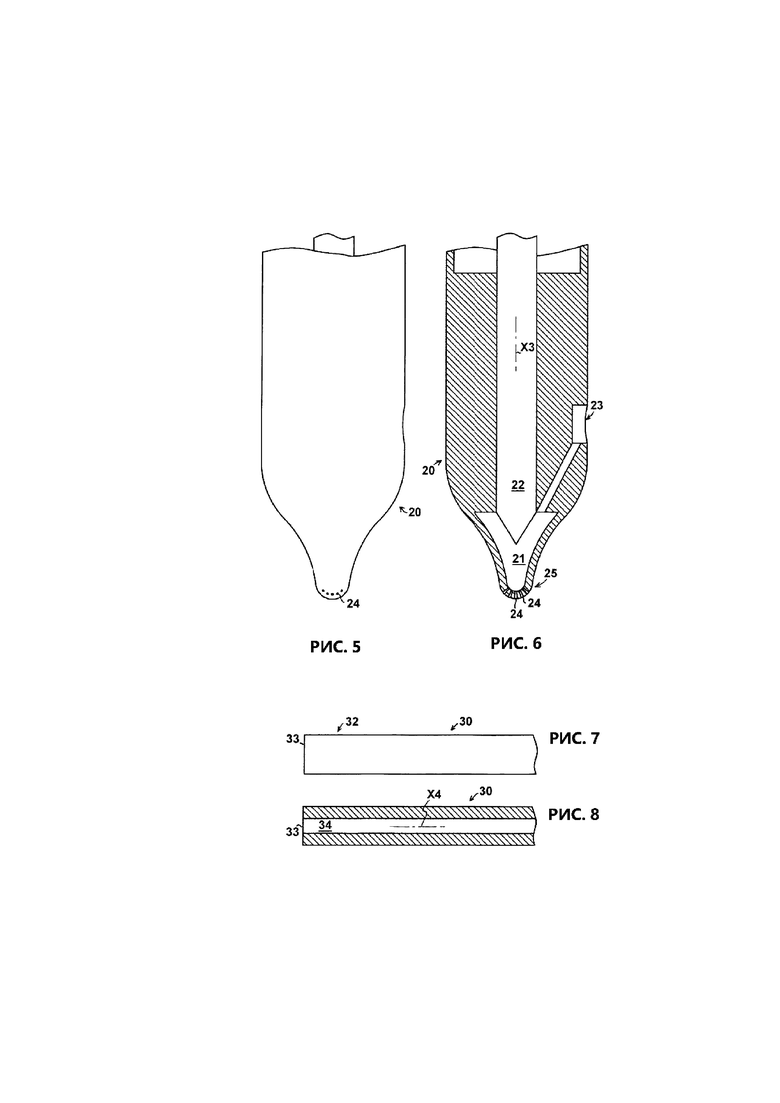

на рис. 5 представлен вид сбоку корпуса камеры, формирующей форкамеру;

на рис. 6 представлен продольный разрез корпуса камеры вдоль оси;

на рис. 7 представлен вид сбоку трубки;

на рис. 8 представлен продольный разрез трубки вдоль оси;

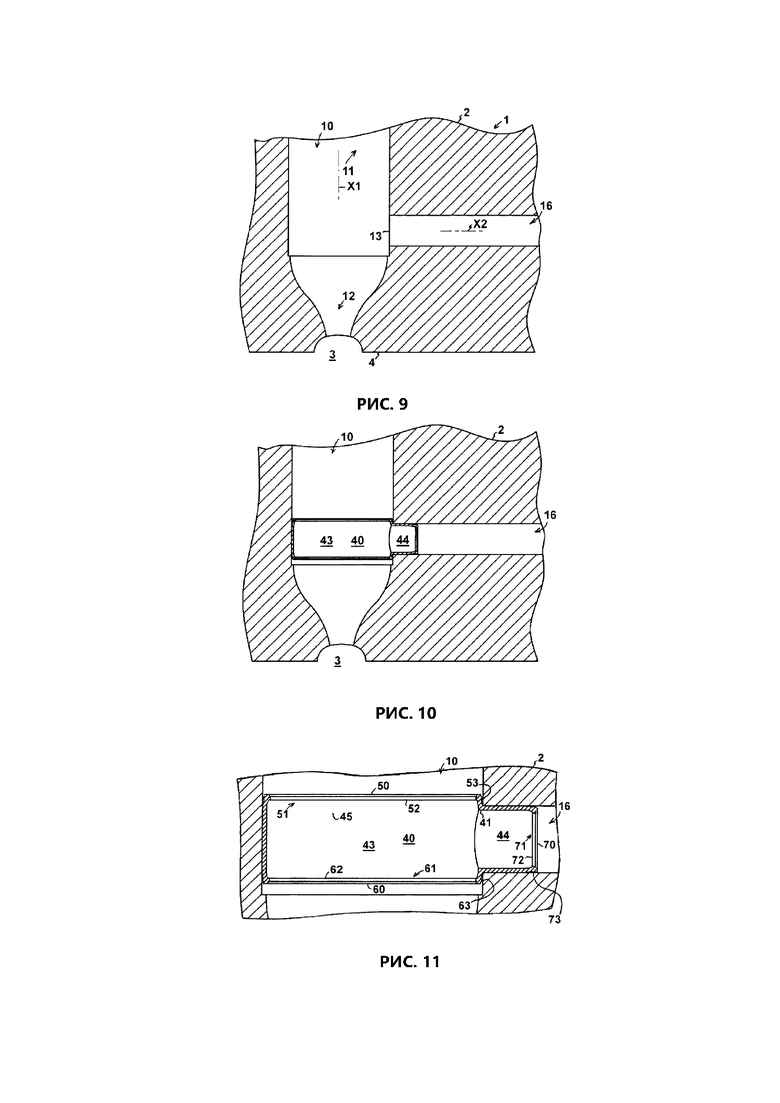

на рис. 9 представлен продольный разрез полости и канала вдоль оси корпуса двигателя;

на рис. 10 представлен вид, соответствующий виду на рис. 9, показывающий уплотнение, установленное в полости и канале корпуса двигателя, причем уплотнение также показано в продольном разрезе вдоль оси, как показано на рис. 4;

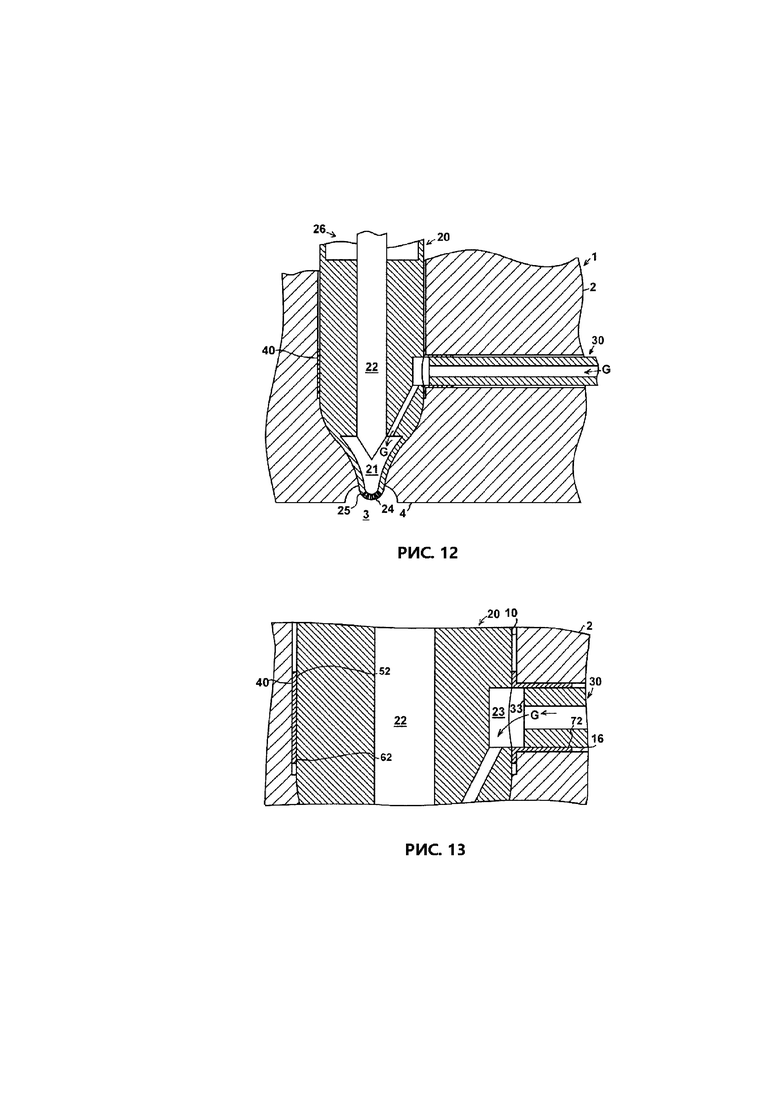

на рис. 11 представлен увеличенный вид участка, изображенного на рис. 10;

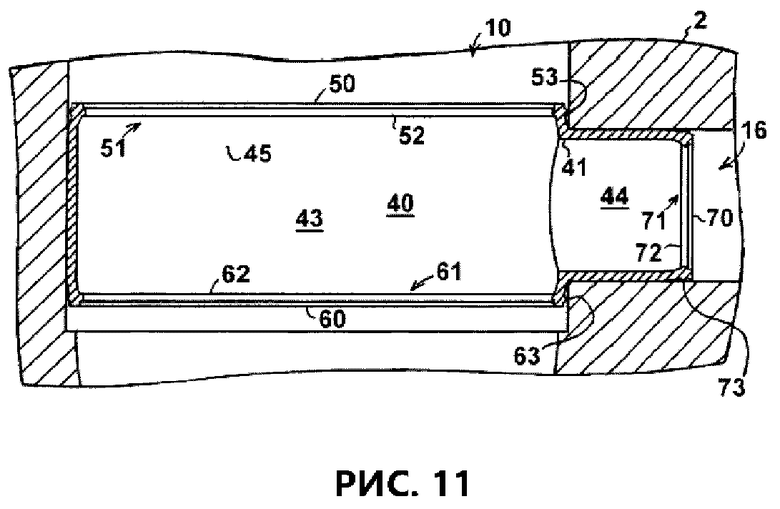

на рис. 12 представлен вид, соответствующий виду на рис. 10, показывающий корпус камеры и трубку, установленную в уплотнение в рабочем положении устройства подачи топливного газа, корпус камеры и трубка двигателя также показаны в продольном разрезе вдоль оси, как показано на рис. 6 и 8; и

на рис. 13 представлен увеличенный вид участка, изображенного на рис. 12.

Позиции на чертежах и символы, встречающиеся более чем на одном из рисунков, указывают на одинаковые или соответствующие детали на каждом из них.

Подробное описание изобретения

Как поясняется ниже и согласно рисункам, устройство подачи топливного газа содержит корпус 20 камеры, трубку 30 и уплотнение 40.

Как показано на рис. 9, двигатель 1 внутреннего сгорания содержит корпус 2 двигателя, который формирует камеру 3 сгорания, полость 10, сообщающуюся с камерой 3 сгорания, и канал 16, сообщающийся с полостью 10.

Двигатель 1 может представлять собой газовый двигатель, то есть двигатель, работающий на топливном газе, который находится в газообразном состоянии при температуре и давлении окружающей среды и подается в двигатель в газообразном состоянии. Корпус 2 двигателя может быть представлен головкой блока цилиндров двигателя, которая может изготавливаться из монолитного блока твердого материала, например, чугуна, при этом нижняя поверхность 4 головки блока цилиндров образует верхнюю стенку камеры сгорания, а остальные стенки камеры сгорания формируются другой частью корпуса двигателя (не показана), необязательно, гильзой, как известно в отрасли техники, к которой относится данное изобретение. Камера сгорания может представлять собой одну из нескольких камер сгорания, каждая из которых может содержать поршень, приводящий в движение коленчатый вал, и может снабжаться смесью топливного газа и воздуха через отдельные или объединенные впускные клапаны (не показаны). Остальные детали двигателя хорошо известны в отрасли техники, к которой относится данное изобретение.

Верхняя концевая область 11 полости 10 может быть открыта на внешней поверхности (не показана) корпуса 2 двигателя, например, на верхней поверхности головки блока цилиндров, так что корпус 20 камеры может вставляться через ее верхнюю концевую область 11 в полость. Полость 10 может представлять собой в целом цилиндрическую полость относительно центральной продольной оси X1, которая лежит в плоскости сечения, изображенной на рис. 9, и может сужаться к своей противоположной или нижней концевой области 12, которая открывается в камеру 3 сгорания.

Канал 16 открывается в полость 10 через отверстие 13 и может быть в целом цилиндрическим относительно его центральной оси X2, которая лежит в плоскости сечения, изображенной на рис. 9. Внутренняя поверхность канала может представлять собой обработанную начисто кольцевую и, необязательно, цилиндрическую область, которая окружает его центральную ось X2 рядом с отверстием 13, чтобы создать герметичное уплотнение с третьей уплотнительной областью уплотнения 40 при сжатии в рабочем положении, как дополнительно поясняется ниже.

Внутренняя поверхность полости 10 может представлять собой обработанные начисто кольцевые и, необязательно, цилиндрические области, которые окружают центральную продольную ось X1 полости для создания герметичного уплотнения, соответственно, первой и второй уплотнительных областей уплотнения 40 при сжатии в рабочем положении, как дополнительно поясняется ниже, при этом отверстие 13 располагается в осевом направлении между этими обработанными начисто кольцевыми областями, если рассматривать их вдоль центральной продольной оси X1 полости 10.

Полость 10 и канал 16, по меньшей мере, в области, содержащей отверстие 13, могут формироваться в виде унитарного корпуса из материала, образующего головку блока цилиндров или корпус двигателя, например, путем литья и/или механической обработки монолитного блока чугуна ли другого материала.

На рис. 5 и 6, представлен корпус 20 камеры, который может изготавливаться из подходящего металла и формировать внутри корпуса камеры форкамеру 21. Металл или другой материал корпуса 20 камеры может быть менее проницаемым для топливного газа, чем материал корпуса 2 двигателя.

В этом описании форкамера означает камеру, в которую подается топливный газ, который поджигается, чтобы способствовать воспламенению заряда горючей смеси в камере сгорания.

Воспламенитель 22 может располагаться в корпусе камеры и простираться в форкамеру 21. Воспламенитель 22 может представлять собой искровой воспламенитель для создания искры в форкамере в ответ на подачу тока электрического зажигания. В соответствии с другим вариантом или дополнительно воспламенитель 22 может содержать топливную форсунку для впрыска жидкого топлива в форкамеру, которое воспламеняется при сжатии заряда горючей смеси в камере 3 сгорания или от искры искрового воспламенителя. Управление воспламенителем 22 может осуществляться с помощью электрических и/или жидкостных соединений (не показаны), подключенных к системе зажигания двигателя и/или системе подачи топлива (не показаны) через верхнюю концевую область 26 корпуса камеры.

Форкамера выполняется способной принимать топливный газ G через входное отверстие 23 для подачи топливного газа в корпусе камеры, а также сообщаться по текучей среде с внешней частью корпуса камеры через одно или несколько выходных отверстий 24, которые могут располагаться на коронке 25 корпуса камеры.

Блок клапанов (не показан), необязательно, с блоком управления, управляемым системой управления двигателем (не показана), также может располагаться в корпусе 20 камеры для управления подачей топливного газа через входное отверстие 23 для подачи топливного газа и поддержания давления в камере 3 сгорания.

Корпус 20 камеры может быть в целом цилиндрическим относительно его центральной оси X3, которая лежит в плоскости сечения, изображенной на рис. 6, по меньшей мере, в той части ее осевой длины, в которой расположено входное отверстие 23 для подачи топливного газа. Входное отверстие 23 для подачи топливного газа может открываться через внешнюю поверхность корпуса 20 камеры между двумя в основном обработанными начисто кольцевыми и, необязательно, цилиндрическими областями внешней поверхности корпуса камеры, которые создают герметичное уплотнение, соответственно, первой и второй уплотнительных областей уплотнения 40 при сжатии в рабочем положении, как дополнительно поясняется ниже.

На рис. 7 и 8 представлена трубка 30 для подачи топливного газа в форкамеру 21. Трубка 30 может быть в целом цилиндрической, как показано относительно ее центральной оси X4, которая лежит в плоскости сечения, изображенной на рис. 8, и может изготовляться, например, из подходящего металла. Металл или другой материал трубки может быть менее проницаемым для топливного газа, чем материал корпуса 2 двигателя. Трубка может представлять собой обработанную начисто кольцевую и, необязательно, цилиндрическую область, которая окружает ее центральную ось Х4, и образует часть ее внешней поверхности 32 рядом с ее выходным концом 33, на котором открывается ее внутреннее отверстие или просвет 34, и расположенную таким образом, чтобы создать герметичное уплотнение с третьей уплотнительной областью уплотнения 40 при сжатии в рабочем положении, как дополнительно поясняется ниже.

На рис. 1-4 представлено уплотнение 40, содержащее стенку 41, которая окружает внутреннее пространство 42 уплотнения. Стенка 40 содержит первый участок 43 и второй участок 44.

Внутреннее пространство 42 открывается через стенку 41 первым отверстием 50, вторым отверстием 60 и третьим отверстием 70.

Первый участок 43 стенки простирается между первым и вторым отверстиями 50, 60, а второй участок 44 простирается между третьим отверстием 70 и первым участком 43 стенки.

Первый участок 43 стенки содержит первую уплотнительную область 51, расположенную между первым отверстием 50 и вторым участком 44 стенки, а вторая уплотнительная область 61 расположена между вторым отверстием 60 и вторым участком 44 стенки.

Второй участок 44 стенки содержит третью уплотнительную область 71, расположенную между третьим отверстием 70 и первым участком 43 стенки.

Стенка 41 формирует противоположно направленные внутреннюю и внешнюю поверхности 45, 46. Внутренняя поверхность 45 ограничивает внутреннее пространство 42. Первый и второй участки 43, 44 могут быть сформированы как единое целое друг с другом и могут образовывать непрерывный барьер таким образом, что внутренняя поверхность 45 не прерывается между тремя уплотнительными областями 51, 61, 71, за исключением канала для текучей среды, образующего внутреннее пространство 42, которое открывается через стенку отверстиями 50, 60, 70.

Стенка 41 содержит или состоит из унитарного корпуса из эластомерного материала, формирующего первый и второй участки 43, 44. Эластомерный материал выбирается с учетом устойчивости относительно топливного газа и других условий эксплуатации.

Стенка 41 может состоять из унитарного корпуса из эластомерного материала, формирующего первый и второй участки 43, 44, а также арматуру или каркас, например, из металла или пластика, который может быть относительно более жестким или менее эластичным, чем эластомерный материал, но при этом все еще сохраняя упругую деформацию стенки во время монтажа уплотнения. Арматура или каркас способны поддерживать эластомерный материал и помогать сохранять уплотнительные области в нужном рабочем положении после размещения уплотнения в полости и канале, и во время введения корпуса камеры и трубки через отверстия для создания уплотнительных областей посредством сжатия между корпусом камеры или трубкой и корпусом двигателя.

Уплотнение 40 может создаваться литьем под давлением и может состоять по существу из стенки 41.

Первый участок 43 стенки может простираться вдоль первой оси X5, проходя (необязательно, по центру) через первое и второе отверстия 50, 60, при этом второй участок 44 простирается вдоль второй оси X6, причем вторая ось X6 является аколлинеарной (то есть, не коллинеарной) относительно первой оси X5 и проходит (необязательно, по центру), как показано, через третье отверстие 70.

Вторая ось X6, как показано, может быть перпендикулярна первой оси X5 или может пересекать первую ось X5 под острым углом, когда рассматривается или проецируется на плоскость, содержащую первую ось X5 (например, плоскость, изображенную на рис. 4).

Первый участок 43 стенки может образовывать первый цилиндр, а второй участок 44 может образовывать второй цилиндр, необязательно, меньшего размера, простирающийся, как показано, радиально наружу от первого цилиндра.

Внутренняя поверхность 45 стенки 41 в первой, второй и третьей уплотнительных областях 51, 61, 71 может формировать, соответственно, первое, второе и третье внутренние кольцевые ребра 52, 62, 72, а каждое из внутренних кольцевых ребер окружает внутреннее пространство 42, соответственно, в первой, второй и третьей уплотнительных областях.

В соответствии с другим вариантом осуществления, внешняя поверхность 46 стенки 41 в первой, второй и третьей уплотнительных областях 51, 61, 71 может формировать, соответственно, первое, второе и третье внешние кольцевые ребра 53, 63, 73, а каждое из внешних кольцевых ребер окружает внутреннее пространство 42, соответственно, в первой, второй и третьей уплотнительных областях.

Кроме того, может выполняться только одно или два внутренних и/или внешних кольцевых ребра. Например, внутренние и/или внешние кольцевые ребра могут выполняться в первой и второй уплотнительных областях или в третьей уплотнительной области.

Если в одной или нескольких уплотнительных областях выполняются как внутренние, так и внешние кольцевые ребра, то, как показано, внутренние и внешние кольцевые ребра могут располагаться напротив друг друга (то есть, направлены противоположно и в одном и том же осевом положении относительно оси соответствующего участка стенки). Каждое ребро, как показано, может выполняться закругленным, необязательно, с полукруглым профилем или с квадратным или другим угловым профилем для облегчения монтажа и обеспечения эффективного уплотнения, как известно в отрасли техники, к которой относится данное изобретение. В одной или каждой уплотнительной области может располагаться более одного внутреннего и/или внешнего ребра.

На рис. 10-13, в рабочем положении устройства подачи топливного газа, показан корпус 20 камеры, смонтированный в полости 10 корпуса 2 двигателя с форкамерой 21, сообщающейся по текучей среде с камерой 3 сгорания двигателя, а трубка 30 смонтирована в канале 16 корпуса 2 двигателя, сообщаясь по текучей среде с форкамерой 21 корпуса 20 камеры, при этом уплотнение 40 выполнено с возможностью охватывать оба компонента в области, где они встречаются, чтобы предотвратить утечку топливного газа из жидкостного соединения между трубкой 30 и форкамерой 21.

Уплотнение 40 монтируется в корпусе 2 двигателя таким образом, чтобы первый участок 43 стенки 41 располагался в полости 10, а второй участок 44 стенки 41 располагался в канале 16, как показано на рис. 10 и 11.

Уплотнение 40 монтируется, как описывается ниже, в корпусе 2 двигателя перед введением корпуса 20 камеры и трубки 30 во внутреннее пространство уплотнения. Это помогает минимизировать воздействие скользящего контакта между уплотнением и прилегающими поверхностями, что исключит повреждение уплотнения во время монтажа.

Уплотнение 40, содержащее стенку 41, может обладать упругостью, чтобы его можно складывать, сворачивать или сжимать до подходящей формы и вставлять в полость 10, после чего первый и второй участки 43, 44 стенки возвращаются к своей первоначальной форме (например, созданной во время литья под давлением стенки 41) во внутреннем пространстве полости 10 и канале 16.

Если уплотнительные области 51, 61, 71 снабжаются внешними кольцевыми ребрами 53, 63, 73, то внешние кольцевые ребра 53, 63, 73 могут быть прижаты к соответствующим обработанным начисто кольцевым областям полости 10 и канала 16, как показано на рис. 11.

Корпус 20 камеры вставляется скользящим образом в полость 10, например, вдоль ее центральной оси X1 через ее открытую верхнюю концевую область 11, и проходит со скольжением через первое отверстие 50, так что корпус 20 камеры входит во внутреннее пространство 42 уплотнения 40 и проходит через первую и вторую уплотнительные области 51, 61 внутри полости 10 в рабочем положении устройства, как показано на рис. 12 и 13.

Как показано, в этом положении, коронка 25 корпуса 20 камеры проходит в камеру 3 сгорания таким образом, что форкамера 21 сообщается по текучей среде с камерой 3 сгорания через выходные отверстия 24. Корпус 20 камеры может быть герметизирован рядом с его коронкой 25 за счет взаимодействия с корпусом 2 двигателя в суженной горловине в нижней концевой области 12 полости 10, а при необходимости в этой области можно разместить дополнительное уплотнение (не показано) для сохранения давления в камере 3 сгорания.

Трубка 30 скользящим образом вставляется в канал 16 вдоль центральной оси X2 и входит во внутреннее пространство 42 уплотнения 40, проходя через третью уплотнительную область 71 внутри канала 16. В рабочем положении устройства, внутреннее отверстие или просвет 34 трубки сообщается по текучей среде с форкамерой 21 через входное отверстие 23 для подачи топливного газа в корпусе 20 камеры.

Подводящий конец (не показан) трубки 30 соединен с системой подачи топливного газа двигателя для подачи топливного газа G в форкамеру 21.

Ссылки на корпус 20 камеры или трубку 30, «входящую» во внутреннее пространство 42 уплотнения, должны толковаться как означающие, что, по меньшей мере, часть корпуса камеры или трубки входит во внутреннее пространство 42 уплотнения, таким образом, что соответствующая уплотнительную область или каждая соответствующая уплотнительную область окружает (т.е. полностью охватывает) соответствующую часть для создания полного уплотнения. Как показано в проиллюстрированном примере и в рабочем положении устройства подачи топливного газа, корпус 20 камеры может проходить через внутреннее пространство 42 уплотнения и через его первое и второе отверстия 50, 60, в то время как трубка 30 проходит через третье отверстие 70 во внутреннее пространство 42 уплотнения, оканчиваясь на его выходном конце 33 внутри внутреннего пространства 42 уплотнения.

В ходе монтажа уплотнения 40 вместе с корпусом 20 камеры и трубкой 30 в ограниченном пространстве полости 10 и канала 16 первая и вторая уплотнительная область 51, 61 создает герметичное уплотнение с внешней поверхностью корпуса 20 камеры, а третья уплотнительная область 71 создает, как показано, герметичное уплотнение с внешней поверхностью трубки 30.

Таким образом, первая и вторая уплотнительная область 51, 61 выполняется способной создавать герметичное уплотнение с корпусом 20 камеры, когда корпус 20 камеры вставляется во внутреннее пространство 42 уплотнения, проходя через первую и вторую уплотнительные области 51, 61, в то время как третья уплотнительная область 71 выполняется способной создавать герметичное уплотнение с трубкой 30, когда трубка 30 вставляется во внутреннее пространство 42, проходя через третью уплотнительную область 71, сообщаясь по текучей среде с форкамерой 21 в рабочем положении устройства подачи топливного газа, как показано на рис. 12 и 13.

Стенка 41 в первой и второй уплотнительных областях 51,61 находится в сжатом состоянии между корпусом 2 двигателя и корпусом 20 камеры, а стенка 41 в третьей уплотнительной области 71 находится в сжатом состоянии между корпусом 2 двигателя и трубкой 30.

Если уплотнительные области 51, 61, 71 снабжаются внутренними кольцевыми ребрами 52, 62, 72, то внутренние кольцевые ребра 52, 62, 72 могут быть прижаты к соответствующим обработанным начисто кольцевым областям корпуса 20 камеры и обработанной начисто кольцевой области трубки 30, как описано выше и более подробно изображено на рис. 13.

Внутренние кольцевые ребра располагаются напротив соответствующих внешних кольцевых ребер, а соответствующие обработанные начисто кольцевые области корпуса 20 камеры и трубки 30 располагаются напротив (т.е. в одном и том же положении вдоль соответствующей оси полости или трубки) соответствующих обработанных начисто кольцевых областей полости 10 и канала 16 в рабочем положении устройства.

Внешние поверхности корпуса 20 камеры и трубка 30, содержащие упомянутые обработанные начисто кольцевые области, могут иметь такую форму, которая позволяет скользить и сжиматься и, таким образом, постепенно приводить в действие уплотнительные области, включая кольцевые ребра, если они предусмотрены, по мере их установки в рабочее положение.

Из рис. 13 следует, что уплотнительные области 51, 61 окружают корпус 20 камеры в осевом направлении с каждой стороны от входного отверстия 23 для подачи топливного газа в корпусе 20 камеры, так что создание уплотнительных областей 51, 61 исключает сообщение по текучей среде кольцевого участка внешней поверхности корпуса 20 камеры, включая входное отверстие 23 для подачи топливного газа, внутри внутреннего пространства 42 уплотнения 40, сообщаясь по текучей среде только с внутренним отверстием или просветом 34 трубки. Это обеспечивает герметичное уплотнение и гарантирует, что топливный газ не будет взаимодействовать с корпусом 2 двигателя в области жидкостного соединения между трубкой 30 и корпусом 20 камеры.

Промышленная применимость

Уплотнение 40 может монтироваться путем его упругой деформации перед введением в полость и канал корпуса 2 двигателя и удаляться таким же образом. Поскольку все три уплотнительные области объединены стенкой 41 уплотнения, то они поддерживаются стенкой 41 в нужном установленном положении, в ходе ввода корпуса камеры и трубки через отверстия 50, 60, 70 уплотнения внутрь корпуса 2 двигателя, обеспечивая более простой порядок сборки и технического обслуживания, для подачи топливного газа в форкамеру двигателя.

Уплотнение 40 образует непроницаемый кожух, окружающий поверхность сопряжения между трубкой 30 подачи топливного газа и корпусом 20 камеры, который герметично соединен с соответствующими участками внешней поверхности обоих компонентов, чтобы окружить поверхность сопряжения. Это предотвращает утечку топливного газа через поверхность сопряжения в головке блока цилиндров, независимо от ее относительной пористости.

Уплотнение 40 допускает небольшие отклонения в положении корпуса 20 камеры относительно трубки 30 подачи топливного газа и, таким образом, обеспечивает более простой и более качественный монтаж и герметизацию обеих деталей, чему не мешают небольшие относительные перемещения между ними.

В общем, топливный газ G подается по трубке 30 в форкамеру 21 двигателя внутреннего сгорания 1. Форкамера 21 выполняется внутри корпуса 20 камеры, который вставляется в полость 10 корпуса 2 двигателя, а трубка 30 вставляется в канал 16 корпуса 2 двигателя, который сообщается с полостью 10. Уплотнение 40, которое может выполняться из эластомера, содержит стенку 41, формирующую внутреннее пространство 42, которое открывается через стенку (41) первым, вторым и третьим отверстиями 50, 60, 70. Первый участок 43 стенки 41, формирующий первое и второе отверстия 50, 60, выполняется в полости 10 таким образом, что корпус 20 камеры может вставляться через отверстия 50, 60 во внутреннее пространство 42 уплотнения, в то время как второй участок 44 стенки 41, содержащий третье отверстие 70, вставляется в канал 16 таким образом, что трубка 30 может вставляться во внутреннее пространство 42 уплотнения через третье отверстие 70. Трубка 30 герметично сообщается по текучей среде с форкамерой 21 через входное отверстие 23 в корпусе 20 камеры посредством уплотнительных областей 51, 61, 71 уплотнения, которые могут выполняться рядом с соответствующими отверстиями 50, 60, 70.

Возможны многие другие модификации в пределах объема изобретения и формулы изобретения.

Номера позиций или символы в круглых скобках в формуле изобретения предназначены исключительно для упрощения и не должны рассматриваться как ограничивающие признаки.

Изобретение может быть использовано в двигателях внутреннего сгорания. Топливный газ (G) подается по трубке (30) в форкамеру (21) двигателя внутреннего сгорания (1). Форкамера (21) выполняется внутри корпуса (20) камеры, который вставляется в полость (10) корпуса (2) двигателя, а трубка (30) вставляется в канал (16) корпуса (2) двигателя, который сообщается с полостью (10). Уплотнение (40), которое может выполняться из эластомера, содержит стенку (41), формирующую внутреннее пространство (42), которое открывается через стенку (41) первым, вторым и третьим отверстиями (50, 60, 70). Первый участок (43) стенки (41), формирующий первое и второе отверстия (50, 60), выполняется в полости (10) таким образом, что корпус (20) камеры может вставляться через отверстия (50, 60) во внутреннее пространство (42) уплотнения, в то время как второй участок (44) стенки (41), содержащий третье отверстие (70), вставляется в канал (16) таким образом, что трубка (30) может вставляться во внутреннее пространство (42) уплотнения через третье отверстие (70). Трубка (30) герметично сообщается по текучей среде с форкамерой (21) через входное отверстие (23) в корпусе (20) камеры посредством уплотнительных областей (51, 61, 71) уплотнения. Изобретение позволяет упростить монтаж и техническое обслуживание устройства подачи топливного газа в двигатель внутреннего сгорания и обеспечить герметичность при протекании топливного газа через устройство подачи топливного газа. 3 н. и 7 з.п. ф-лы, 13 ил.

1. Уплотнение (40) для использования в устройстве подачи топливного газа (G) в двигатель внутреннего сгорания (1), содержащий корпус (2) двигателя, формирующий:

камеру (3) сгорания;

полость (10), сообщающуюся с камерой (3) сгорания, и

канал (16), сообщающийся с полостью (10);

причем устройство подачи топливного газа (G) содержит:

корпус (20) камеры, формирующий форкамеру (21), и

трубку (30), предназначенную для подачи топливного газа (G) в форкамеру (21) в рабочем положении устройства подачи топливного газа (G), в котором корпус (20) камеры устанавливается в полость (10) корпуса (2) двигателя с форкамерой (21), сообщающейся по текучей среде с камерой (3) сгорания двигателя (1), а трубка (30) устанавливается в канале (16) корпуса (2) двигателя, сообщаясь по текучей среде с форкамерой (21) корпуса (20) камеры;

где уплотнение (40) содержит стенку (41), окружающую внутреннее пространство (42) и содержащую первый и второй участки (43, 44);

где внутреннее пространство (42) открывается через стенку (41) первым, вторым и третьим отверстиями (50, 60, 70);

где первый участок (43) простирается между первым и вторым отверстиями (50, 60), второй участок (44) простирается между третьим отверстием (70) и первым участком (43);

первый участок (43) содержит:

первую уплотнительную область (51), расположенную между первым отверстием (50) и вторым участком (44), и

вторую уплотнительную область (61), расположенную между вторым отверстием (60) и вторым участком (44);

причем первая и вторая уплотнительные области (51, 61) выполняются способными создавать герметичное уплотнение с корпусом (20) камеры, когда корпус (20) камеры вставляется во внутреннее пространство (42), проходя через первую и вторую уплотнительные области (51, 61) в рабочем положении устройства подачи топливного газа (G);

второй участок (44) содержит третью уплотнительную область (71), расположенную между третьим отверстием (70) и первым участком (43),

причем третья уплотнительная область (71) выполняется способной создавать герметичное уплотнение с трубкой (30), когда трубка (30) вставляется во внутреннее пространство (42), проходя через третью уплотнительную область (71), сообщаясь по текучей среде с форкамерой (21) корпуса (20) камеры в рабочем положении устройства подачи топливного газа (G).

2. Уплотнение по п. 1, отличающееся тем, что стенка (41) формирует противоположно направленные внутреннюю и внешнюю поверхности (45, 46), внутреннюю поверхность (45), ограничивающую внутреннее пространство (42);

причем внутренняя поверхность (45) стенки в первой, второй и третьей уплотнительных областях (51, 61, 71) формирует соответственно первое, второе и третье внутренние кольцевые ребра (52, 62, 72), а каждое из внутренних кольцевых ребер (52, 62, 72) окружает внутреннее пространство (42) соответственно в первой, второй и третьей уплотнительных областях (51, 61, 71).

3. Уплотнение по п. 2, отличающееся тем, что внешняя поверхность (46) стенки (41) в первой, второй и третьей уплотнительных областях (51, 61, 71) формирует соответственно первое, второе и третье внешние кольцевые ребра (53, 63, 73), а каждое из внешних кольцевых ребер (53, 63, 73) окружает внутреннее пространство (42) соответственно в первой, второй и третьей уплотнительных областях (51, 61, 71).

4. Уплотнение по п. 1, отличающееся тем, что первый участок (43) простирается вдоль первой оси (X5), проходящей через первое и второе отверстия (50, 60), а второй участок (44) простирается вдоль второй оси (X6), при этом вторая ось (X6) перпендикулярна первой оси (X5) и проходит через третье отверстие (70).

5. Уплотнение по п. 1, отличающееся тем, что стенка (41) содержит унитарный корпус из эластомерного материала, формируя первый и второй участки (43, 44).

6. Двигатель (1) внутреннего сгорания, содержащий корпус (2) двигателя и устройство подачи топливного газа (G), содержащее уплотнение (40) по п. 1, корпус (20) камеры, формирующий форкамеру (21), и трубку (30), предназначенную для подачи топливного газа (G) в форкамеру (21) в рабочем положении устройства подачи топливного газа (G), причем

корпус (2) двигателя формирует:

камеру (3) сгорания;

полость (10), сообщающуюся с камерой (3) сгорания, и

канал (16), сообщающийся с полостью (10);

при этом уплотнение (40) смонтировано в корпусе (2) двигателя так, что первый участок (43) стенки (41) расположен в полости (10), а второй участок (44) стенки (41) расположен в канале (16);

причем устройство подачи топливного газа (G) установлено в корпус (3) двигателя в рабочем положении;

при этом корпус (20) камеры вставлен во внутреннее пространство (42) уплотнения (40) и проходит через первую и вторую уплотнительные области (51, 61) внутри полости (10) корпуса (2) двигателя, при этом форкамера (21) сообщается по текучей среде с камерой (3) сгорания;

трубка (30) вставлена во внутреннее пространство (42) уплотнения (40) и проходит через третью уплотнительную область (71) в канале (16) корпуса (2) двигателя, сообщаясь по текучей среде с форкамерой (21) корпуса (20) камеры для подачи топливного газа (G) в форкамеру (21);

причем первая и вторая уплотнительные области (51, 61) создают герметичное уплотнение с корпусом (20) камеры, а

третья уплотнительная область (71) создает герметичное уплотнение с трубкой (30).

7. Двигатель (1) внутреннего сгорания по п. 6, отличающийся тем, что стенка (41) в первой и второй уплотнительных областях (51, 61) находится в сжатом состоянии между корпусом (2) двигателя и корпусом (20) камеры, а

стенка (41) в третьей уплотнительной области (71) находится в сжатом состоянии между корпусом (2) двигателя и трубкой (30).

8. Способ подачи топливного газа (G) в двигатель внутреннего сгорания (1), содержащий корпус (2) двигателя, формирующий:

камеру (3) сгорания;

полость (10), сообщающуюся с камерой (3) сгорания, и

канал (16), сообщающийся с полостью (10);

причем способ включает в себя:

создание устройства подачи топливного газа (G), содержащего:

корпус (20) камеры, формирующий форкамеру (21),

трубку (30), и

уплотнение (40), содержащее стенку (41), окружающую внутреннее пространство (42) и содержащую первый и второй участки (43, 44); причем

внутреннее пространство (42) открывается через стенку (41) первым, вторым и третьим отверстиями (50, 60, 70);

первый участок (43) простирается между первым и вторым отверстиями (50, 60), второй участок (44) простирается между третьим отверстием (70) и первым участком (43);

первый участок (43) содержит:

первую уплотнительную область (51), расположенную между первым отверстием (50) и вторым участком (44), и

вторую уплотнительную область (61), расположенную между вторым отверстием (60) и вторым участком (44);

второй участок (44) содержит третью уплотнительную область (71), расположенную между третьим отверстием (70) и первым участком (43);

монтаж устройства подачи топливного газа (G) в корпусе (2) двигателя, при этом:

первый участок (43) стенки (41) располагается в полости (10);

второй участок (44) стенки (41) располагается в канале (16);

корпус (20) камеры вставляется во внутреннее пространство (42) уплотнения (40) и проходит через первую и вторую уплотнительные области (51, 61) внутри полости (10) корпуса (2) двигателя, при этом форкамера (21) сообщается по текучей среде с камерой (3) сгорания;

трубка (30) вставляется во внутреннее пространство (42) уплотнения (40) и проходит через третью уплотнительную область (71) в канале (16) корпуса (2) двигателя, сообщаясь по текучей среде с форкамерой (21) корпуса (20) камеры для подачи топливного газа (G) в форкамеру (21);

первая и вторая уплотнительная область (51, 61) создают герметичное уплотнение с корпусом (20) камеры; а

третья уплотнительная область (71) создает герметичное уплотнение с трубкой (30); и

подачу топливного газа (G) по трубке (30) в форкамеру (21) двигателя внутреннего сгорания (1).

9. Способ по п. 8, отличающийся тем, что уплотнение (40) монтируется в корпусе (2) двигателя перед введением корпуса (20) камеры и трубки (30) во внутреннее пространство (42) уплотнения (40).

10. Способ по п. 8, отличающийся тем, что стенка (41) в первой и второй уплотнительных областях (51, 61) находится в сжатом состоянии между корпусом (2) двигателя и корпусом (20) камеры, а

стенка (41) в третьей уплотнительной области (71) находится в сжатом состоянии между корпусом (2) двигателя и трубкой (30).

| Двигатель внутреннего сгорания с воспламенением от сжатия | 1987 |

|

SU1548482A1 |

| JPH06010672 A, 18.01.1994 | |||

| JPH09166024 A, 24.06.1997 | |||

| CN 208221882 U, 11.12.2018 | |||

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Поршневой двигатель внутреннего сгорания | 1982 |

|

SU1438621A3 |

Авторы

Даты

2023-11-17—Публикация

2020-02-10—Подача