Изобретение относится к электротехнике, в частности к конструкции устройств типа ОПН (ограничитель перенапряжений с нелинейными вольтамперными характеристиками) для защиты изоляции электрооборудования от кратковременных грозовых перенапряжений микросекундного диапазона и более длительных перенапряжений - коммутационных, дуговых и феррорезонансных миллисекундного или секундного диапазона и способам их изготовления. При необходимости предложенное устройство можно использовать в подвесном исполнении (и с искровым промежутком) для защиты изоляторов ЛЭП только от перенапряжений грозового характера.

Существуют различные конструкции ОПН в зависимости от типа наружной изоляции - фарфоровая, полимерная и т.д.

ОПН с полимерной наружной изоляцией состоит из колонки оксидноцинковых варисторов, заключенных в жесткий высокопрочный изоляционный корпус с эластичным ребристым покрытием из силиконового каучука. Указанный корпус имеет расчетную (минимальную) толщину для обеспечения механических нагрузок и взрывобезопасности конструкции при прохождении токов короткого замыкания. На данный момент полимерные ОПН превзошли по масштабам использования и производства фарфоровые ОПН.

Ограничители перенапряжений с полимерной изоляцией, как и любой другой электрический аппарат, также могут в эксплуатации повреждаться, например, из-за внутреннего электрического пробоя, что может привести к последующему взрыву корпуса, обусловленному ростом внутреннего давления газов при термическом разложении материалов электрической дугой, образующейся внутри корпуса при коротком замыкании по каналу пробоя. Если повреждение ОПН сопровождается взрывным разрушением корпуса и внутренних элементов в виде осколков, то это может представлять опасность для персонала подстанции и расположенного рядом с ним оборудования. Отсюда, параметры указанного корпуса и внутренних элементов являются определяющими для обеспечения длительной работоспособности конструкции в различных температурных режимах (от минус 40°С до плюс 90°С). Ясно, что жесткость и неподатливость к рабочим температурным изменениям изоляционного корпуса ОПН (с наружными металлическими фланцами на его концах) необходима для обеспечения надежного электрического контакта между внутренними рабочими элементами конструкции, т.е. между варисторами и/или варистор - внутренние металлические контактные электроды. Отсюда, ослабление жесткости указанного корпуса безусловно приведет к ослаблению электрического контактов между указанными внутренними рабочими элементами, образованию искровых дужек между ними. Это, в свою очередь приведет к выгоранию металлических электродов на торцевых поверхностях рабочих варисторов, их пробою и выходу из строя всей конструкции.

Поскольку склонность к появлению хрупкости (или значительное ее возрастание) при низких температурных режимах (минус 40°С и ниже) индивидуальна для каждого материала, разрушения с образованием трещин и сколов происходят как внутри самого изоляционного материала корпуса аппарата (например, связующее - стеклонить), так и между слоями отдельных материалов. При этом, разрушение целостности связано с затрудненностью движения дислокаций из-за значительного повышения предела текучести материала. Начиная с некоторой температуры, т.н. критической температуры хрупкости (или порога хладноломкости), хрупкое разрушение наступает раньше, чем состояние пластической текучести, особенно на соприкасающихся поверхностях. В частности, на теле стеклопластиковой изоляции, армированной стеклянными нитями с концевыми металлическими электродами, отсутствие релаксации между стеклянной нитью и связующим, а также между соприкасающимися поверхностями указанного корпуса с внутренними рабочими элементами (колонка варисторов и варистор - концевые электроды) приводит к разрушению целостности конструкции ОПН при механических (особенно изгибающих) нагрузках и импульсных воздействиях.

Рассмотрим в качестве аналога

Устройство для защиты изоляции электрооборудования высших классов напряжений от грозовых и коммутационных перенапряжений (ОПН) фирмы ABB (www.abb.com/arrestersonline, High Voltage Surge Arresters ABB). Указанной фирмой разработаны различные конструкции высоковольтных ОПН с полимерной изоляцией и технологии их изготовления.

Например, литая конструкция ОПН серии PEXLIM. Отдельные модули нелинейных варисторов удерживаются при помощи стяжек из отвержденного стеклопластика, жестко закрепленных между собою и между концевыми металлическими фланцами, которые также служат электродами. Затем, на колонку наматывается рубашка из огнеупорного отвержденного стекложгута, что и формирует конструкцию открытой оболочки модуля. В результате обеспечивается высокая механическая прочность и отличная взрывобезопасность. Затем модуль помещают в вулканизационный пресс, и непосредственно на активные части под высоким давлением и при высокой температуре наносят внешнюю силиконовую оболочку с полной герметизацией активных частей. В случае образования внутренней дуги вследствие перегрузки нелинейных элементов, происходит прожигание и разрыв эластичного силиконового материала, позволяя образующимся газам быстро выйти наружу без взрывного разрушения с разлетом осколков внутренних компонентов.

К недостаткам указанной литой конструкции можно отнести следующие: жесткое соединение внутренних элементов конструкции (отвержденная стеклопластиковая арматура и огнеупорный стекложгут с колонкой оксидно-цинковых варисторов, жестко скрепленные между концевыми металлическими электродами) будет способствовать механическому повреждению хрупких варисторов даже при незначительных механических (изгибающих) нагрузках вследствие различных коэффициентов их термического расширения. Кроме того, существует возможность затекания силиконового покрытия между контактными электродами варисторов и/или варистор - внутренний концевой электрод при заливке эластичного силикона (жидкого, твердого) высокой температуры под большим давлением, способствует обрыву электрического контакта между ними, образованию микродуги, выгоранию тонких алюминиевых электродов, пробою рабочих варисторов и в конечном итоге взрыву ОПН.

В качестве ближайшего аналога выбрано устройство для защиты от перенапряжений [RU 2313842, опубл. 27.12.2007]. Устройство включает наружную полимерную оболочку с ребрами, по меньшей мере, одну колонку варисторов, размещенную между двумя концевыми электродами в изоляционном каркасе. Каркас выполнен со средней цилиндрической частью с сетчатой поверхностью и двумя концевыми частями, внешний диаметр которых больше внешнего диаметра средней части. Каркас изготовлен из волокнистого материала, пропитанного полимерным связующим. По меньшей мере, средняя часть каркаса выполнена со спирально-перекрестной намоткой волокнистого материала с образованием окон. Наружная оболочка герметично соединена с концевыми частями каркаса. Внутреннее пространство устройства заполнено одним изоляционным материалом. Концевые части каркаса получены путем дополнительной рядовой намотки волокнистого материала, пропитанного полимерным связующим.

Недостатком описанного устройства в варианте исполнения: средняя часть каркаса ОПН выполнена со спирально-перекрестной намоткой волокнистого материала, концевые части - с рядовой намоткой того же материала, является низкая механическая прочность на изгиб и растяжение. Также, можно указать на низкую электрическую прочность вдоль стеклянных волокон и низкую теплопроводность. Заливочный компаунд для заполнения внутренней полости каркаса имеет низкую теплопроводность, вследствие чего ухудшается теплоотвод от варисторов при их срабатывании. Кроме того, может происходить затекание компаунда между варисторами и варистор-компенсаторами, вследствие чего может происходить обрыв контакта и выгорание электродов между варисторами, их электрический пробой. Все это в совокупности приводит к снижению надежности устройства.

Целью заявляемого устройства является исключение вышеуказанных недостатков, создание защитных аппаратов типа ОПН с высокими электрическими и физико-механическими характеристиками, уменьшение их веса, габаритов, повышение надежности работы без аварий. Это позволит одновременно расширить область их использования, например, в качестве опорных, подвесных, консольных и прочих ОПН с искровым промежутком или без него, в частности, для защиты изоляции высоковольтных линий электропередачи от грозовых перенапряжений. Согласно международному стандарту IEC 660099-8, такие ОПН именуется как серия EGLA.

Сущность заявляемого изобретения заключается в том, что устройство для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений включает наружную полимерную оболочку с ребрами, по меньшей мере, одну колонку варисторов, размещенную между двумя концевыми электродами в изоляционном каркасе цилиндрической формы с сетчатой поверхностью и двумя концевыми частями, внешний диаметр которых больше внешнего диаметра средней части; на концевых частях изоляционного каркаса выполнена резьба, каркас изготовлен из волокнистого материала, пропитанного полимерным связующим, и, по меньшей мере, средняя часть каркаса выполнена со спирально-перекрестной намоткой волокнистого материала с образованием окон, наружная оболочка герметично соединена с концевыми частями каркаса, внутреннее пространство устройства заполнено заливочным материалом, при этом, в качестве нижнего концевого электрода выступает шайба специальной конструкции, в качестве верхнего - шайба-компенсатор, каркас образован спирально-перекрестной намоткой волокнистого материала одного диаметра и толщины по всей длине каркаса, толщина концевых частей каркаса увеличена путем дополнительной рядовой намотки волокнистого материала, полимерное связующее для пропитки волокнистого материала каркаса и заливочный материал дополнительно содержат порошок оксидно-цинкового варистора. В частных случаях реализации изобретения:

- Полимерное связующее для пропитки волокнистого материала каркаса содержит порошок оксидно-цинкового варистора в пределах до 15 объемных частей, а заливочный материал содержит порошок оксидно-цинкового варистора в пределах до 18 объемных частей.

- Колонка варисторов образована последовательностью варистор, эластичная электропроводящая прокладка, шайба-компенсатор, эластичная электропроводящая прокладка, следующий варистор.

- Боковые поверхности двух соседних варисторов связаны армированным стеклонитью силиконовым поясом толщиной до 1 мм и шириной до 15 мм.

- Угол спирально-перекрестной намотки 50°÷54°, дополнительная рядовая намотка выполнена толщиной не более глубины стандартной резьбы, при этом ее высота на нижней концевой части каркаса 1,6÷2,2 наружного диаметра концевой части, на верхней - 1,1÷1,3 наружного диаметра концевой части.

Техническим результатом является повышение надежности заявляемого ОПН.

Перечень чертежей, поясняющих заявляемое техническое решение:

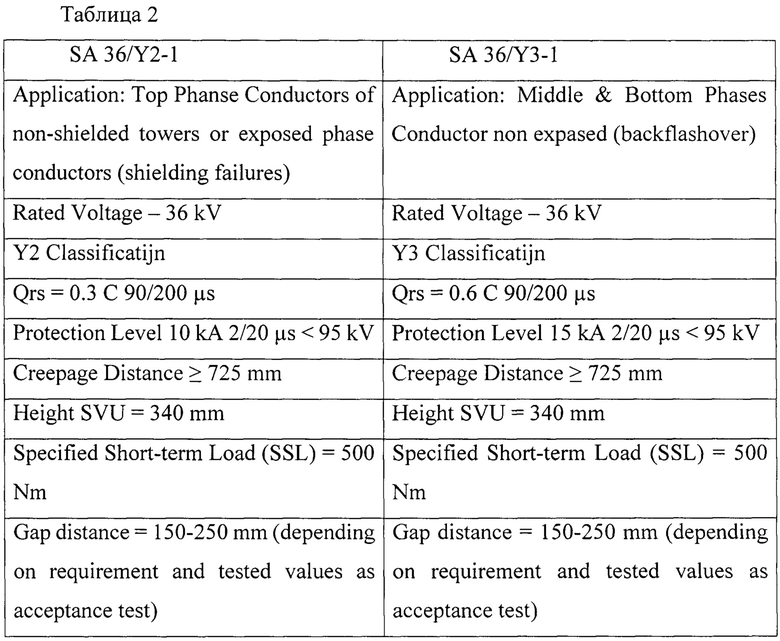

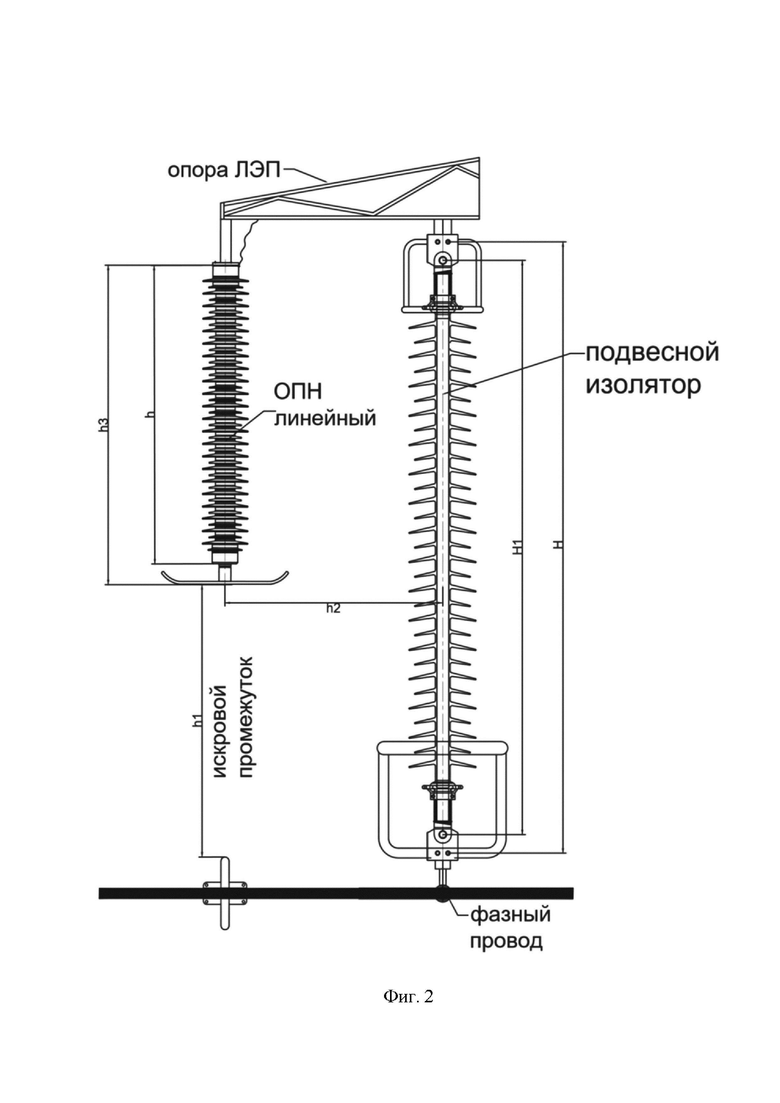

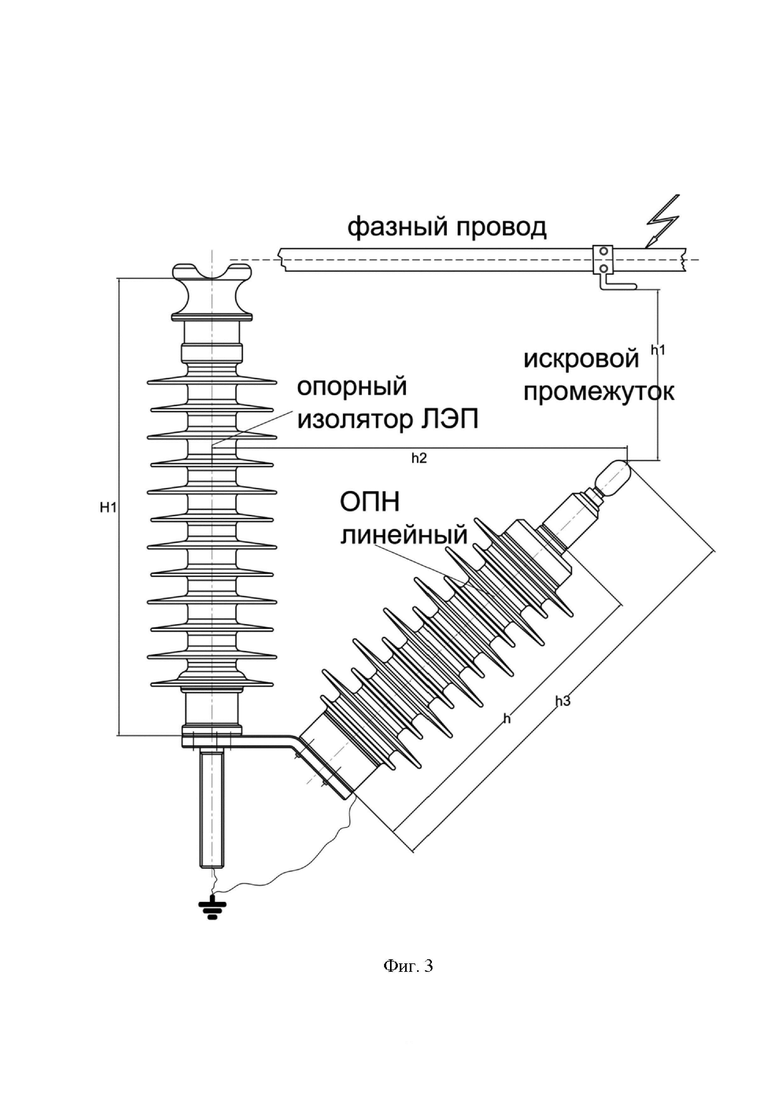

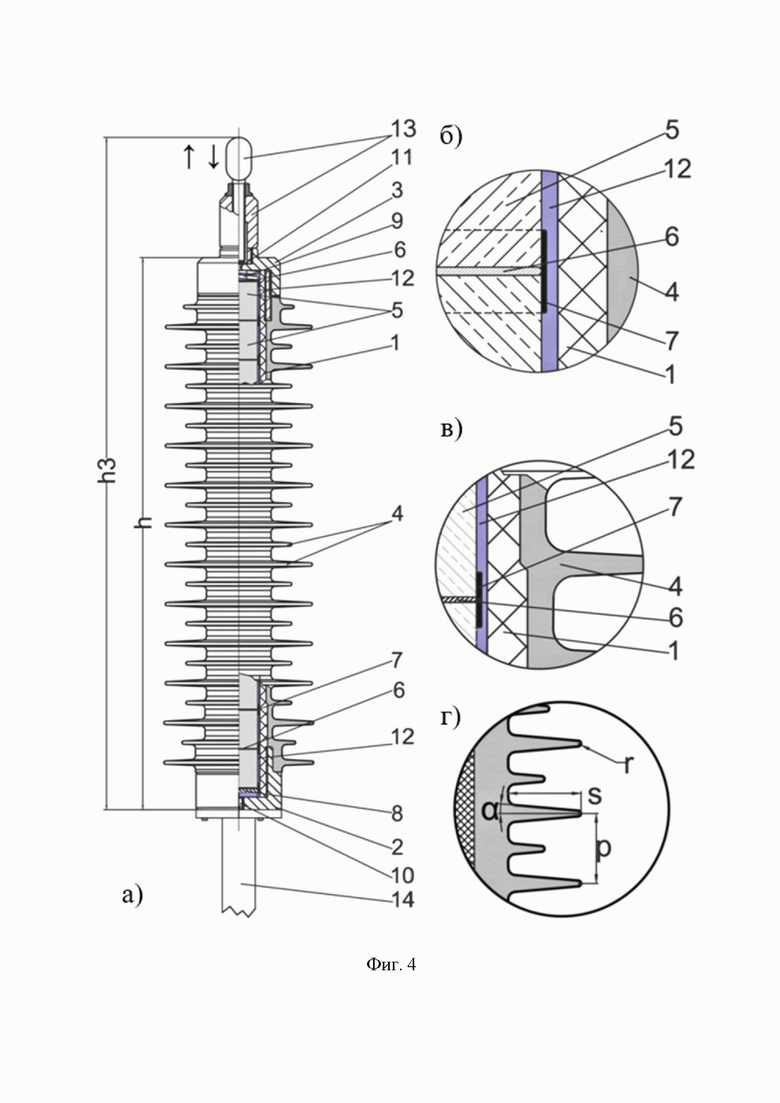

Фиг. 1-3. ОПН серии EGLA на ЛЭП средних и более высоких классов напряжений различного типоисполнения:

Фиг. 1 - сдвоенный ОПН, установленный консольно на фланцах защищаемого изолятора, предназначенного для подвески токопровода линии электропередач высокого напряжения;

Фиг. 2 - одиночный подвесной ОПН, установленный в параллель с защищаемым изолятором ЛЭП;

Фиг.3 - ОПН консольного типа для защиты опорного изолятора на ЛЭП.

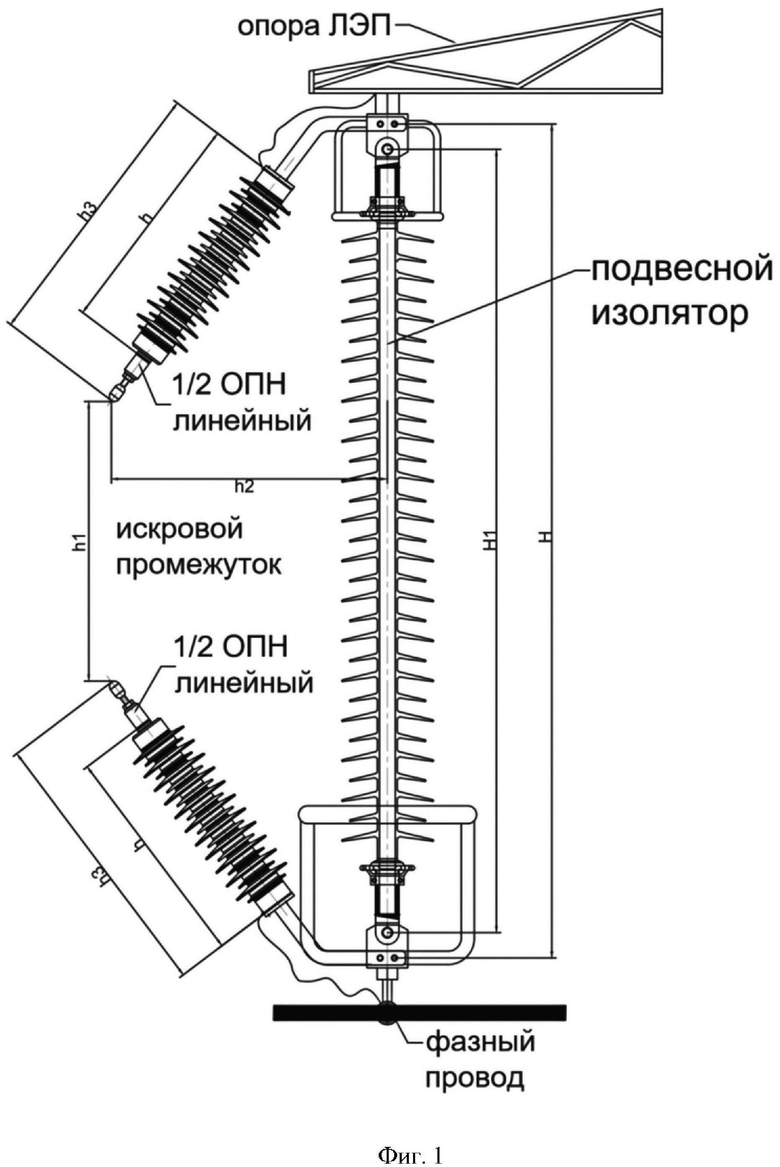

Фиг. 4. ОПН серии EGLA (1/2 часть) высших классов напряжений:

а) конструкция ОПН;

б) установленный на границе 2-х варисторов, с шайбой-компенсатором между ними, армированный стеклонитью липкий силиконовый пояс;

в) зона утолщения нижней части стеклопластикового каркаса толщиной не более глубины стандартной резьбы и высотой в пределах 1,6÷2,2 наружного диаметра концевой части каркаса;

г) равносимметричные ребра на стеклопластиковом каркасе, оптимальные параметры:

s≤30 мм; р ≤25 мм; α=(5÷6)°; r=2,5±0,3 мм.

На чертежах используются следующие обозначения:

1 - изоляционный каркас для обеспечения механической прочности конструкции;

2, 3 - нижний и верхний металлический фланец;

4 - наружное изоляционное ребристое покрытие из силикона (защитная оболочка);

5 - полупроводящие варисторы с нелинейными вольтамперными характеристиками, в частности, оксидно-цинковые;

6 - промежуточные контактные электроды (шайбы-компенсаторы) между варисторами (в дальнейшем - компенсаторы) для регулировки высоты колонки варисторов, изготавливаемые, в частности, из алюминия;

7 - армированный стеклонитью липкий силиконовый пояс, связывающий боковые поверхности двух соседних варисторов;

8 - шайба специальной конструкции;

9 - стальная пружина, закороченная алюминиевой или медной фольгой, предназначенная для гибкого электрического контакта;

10, 11 - заливочные отверстия на фланцах 2 и 3;

12 - заливочная теплопроводящая композиция;

13 - дугоотводящие электроды;

14 - монтажный кронштейн;

15 - опора ЛЭП;

16 - подвесной изолятор ЛЭП;

17 - ОПН линейный;

18 - фазный провод;

19 - опорный изолятор ЛЭП;

h - высота ОПН типа ЭГЛА без электрода 13;

h1 - искровой промежуток;

h2 - расстояние между защищаемым изолятором 16 или 19 и электродом 13 ОПН 17;

h3 - высота ОПН с электродом 13;

Н - расстояние между точками установки ОПН (фиг. 1), строительная высота защищаемого изолятора 16 с монтажной арматурой на концах;

H1 - высота защищаемого изолятора с фланцами.

В качестве нижнего концевого электрода выступает шайба специальной конструкции 8, в качестве верхнего - шайба-компенсатор 6.

На фиг. 1-3 показаны различные варианты подключения ОПН на ЛЭП, на фиг. - конструкция ОПН.

Следует отметить, что наиболее уязвимым местом конструкции любого типа с точки зрения возможности проникновения влаги в полость корпуса ОПН и вероятности пробоя внутренней изоляции является место стыка металлического фланца и резиновой изолирующей оболочки. Для надежной защиты данного узла решающее значение имеет не способ нанесения или вид резины, а конструкция узла, отработанность технологии и контроль качества всех применяемых материалов и работ.

Проведенный всесторонний анализ существующих конструкций ОПН высших классов напряжений и технологии их изготовления позволил найти оптимальное техническое решение по созданию ОПН нового поколения, а именно обеспечение абсолютно герметичной и одновременно прочной конструкции ОПН с их минимальной массогабаритной характеристикой.

Все указанные выше факторы нами были учтены при выборе конструкции ОПН, выборе материалов и комплектующих (высокопрочные композиты, трекинго- и атмосферостойкие материалы на основе силиконовых эластомеров, оксидно-цинковые варисторы с высокими удельными характеристиками, необходимые клеи, герметики, минеральные порошки и пр.), а также оптимальной технологии изготовления ОПН.

В качестве изоляционного каркаса 1 предлагается высокопрочная стеклопластиковая труба (корпус), изготовленная методом спирально-перекрестной намотки на металлическую оправу соответствующего размера пропитанной эпоксидным связующим стеклонити типа Е (без бора и фтора). Для получения необходимой прочности и обеспечения жесткости корпуса, оптимальный угол намотки 50о÷54о с дополнительной продольной (рядовой) подмоткой на нижней части корпуса толщиной не более глубины стандартной резьбы и высотой в пределах 1,6÷2,2 наружного диаметра трубы.

На стенке каркаса 1 должны быть выполнены специальные окна (круглой, ромбовидной и других форм) для сброса внутреннего давления и обеспечения взрывобезопасности конструкции при возможном внутреннем коротком замыкании. Эти окна заполняются материалом наружного покрытия при одновременной заливке внешней ребристой изоляции из силиконового (жидкого или твердого) компаунда. При возникновении внутренней дуги короткого замыкания указанный заполнитель под действием дугового газа удаляется через указанные окна, обеспечивая быстрый разрыв внешней полимерной защитной оболочки 4 и свободное истечение продуктов горения дуги в атмосферу.

Очевидно, что чем сильнее перфорирован каркас 1, тем быстрее дуговой газ покидает пределы конструкции ОПН, исключая возможность его взрывного разрушения. Однако, увеличение размера и шага перфорации каркаса 1 ограничено уменьшением механической прочности конструкции в целом. Таким образом, при разработке надежного каркаса ОПН необходимо достижение разумного компромисса между требованиями взрывобезопасности и механической прочности конструкции.

На концах каркаса 1 нарезается специальная резьба для крепления нижнего 2 и верхнего 3 фланцев, после чего на ее рабочей поверхности формуется указанное выше ребристое изоляционное покрытие 4 из силиконового каучука.

Для улучшения качества пропитки волокнистого наполнителя со связующим, сближения их термоупругих свойств, а также повышения теплопроводности стеклопластикового каркаса 1, в связующее дополнительно вводят мелкодисперсный порошок ZnO варистора и/или эвкриптитовый ситалл (β - эвкриптит) с резко отрицательным коэффициентом объемного расширения в пределах до 15 объемных частей. В связующее также добавляют тиксотропную добавку, например, Аэросил.

Необходимо отметить, что добавление порошка окиси цинка в состав связующего способствует также равномерному распределению напряженности электрического поля вдоль конструкции ОПН, повышения срока его службы.

Правильный выбор толщины силиконового покрытия 4 и размеров ребер является важным фактором повышения срока службы и эксплуатационной надежности ОПН с полимерной изоляцией. Проведенные исследования показывают, что при одинаковой длине пути тока утечки поверхностное сопротивление изолятора тем больше, чем меньше вылет ребер. Например, при двух ребрах с вдвое меньшим вылетом поверхностное сопротивление в 1,43 раза больше, чем при одном ребре. А чем больше поверхностное сопротивление, тем меньше ток утечки по поверхности защитной оболочки 4 ОПН при увлажнении и тем выше его электрическая прочность. Кроме того, при уменьшении вылета ребер при той же длине пути тока утечки уменьшается расход довольно дорогого материала защитного покрытия (силиконовой резины). Так что и с экономической точки зрения уменьшение вылета ребер вполне оправдано. К тому же технологически значительно проще обеспечить изготовление защитной оболочки 4 с меньшим вылетом ребер.

Необходимо также преодолеть другое серьезное заблуждение относительно формы ребер. По традиции ребра изготавливались с поднутрением и с капельницами, исключающими увлажнение поднутренной поверхности ливневым дождем. Эта традиция возникла на заре развития электротехники, когда считалось, что ливневый дождь снижает электрическую прочность изоляционной конструкции. Исследования показали, что ливневый дождь практически не влияет на электрическую прочность изоляционной конструкции при перенапряжениях (как коммутационных, так и грозовых), но способствует самоочистке поверхности изоляционной конструкции от проводящих загрязнений, т.к. проводящие вещества растворяются и смываются дождем. Следовательно, для повышения электрической прочности изоляционной конструкции при опасных увлажнениях (росой, туманом, моросящим дождем) вся поверхность изоляционной конструкции должна быть доступна дождю. Приемлемая омываемостъ всей поверхности изоляционной конструкции ливневым дождем обеспечивается при осесимметричной форме ребер с равным наклоном по отношению к поперечному сечению изоляционной конструкции с обеих сторон ребер (угол наклона α=(5÷6)°, вылет ребра ≤30 мм, расстояние между ребрами ≤25 мм, диаметр конца ребер r=2,5±0,3 мм). Кстати, такая форма ребер и наиболее технологична.

Таким образом, при применении полимерных изоляционных конструкций удачно совмещаются электрические, технологические и экономические требования к изоляционному корпусу ОПН.

Наряду с проблемой выбора оптимальных размеров и количества окон, весьма важно обеспечить высокое качество заливки аппарата эластичным силиконовым компаундом 12 с целью обеспечения высокой степени герметичности всей конструкции. Для этой цели колонку рабочих нелинейных варисторов 5 ставят в каркас 1 с минимальным внутренним зазором и с последующим заполнением пустоты жидким силиконовым компаундом 12. Указанный компаунд 12 имеет минимальный коэффициент объемного расширения с улучшенными термоупругими свойствами в широком диапазоне рабочих температур (от минус 40°С и до плюс 100°С), а также высокую теплопроводность, что способствует теплоотводу и охлаждению рабочих варисторов 5 при длительной эксплуатации и кратковременном срабатывании ОПН. Это достигается за счет наполнения указанного компаунда 12 различными мелкодисперсными порошками, например, порошком оксидноцинкового варистора и/или эвкриптитового ситалла (с отрицательным коэффициентом объемного расширения) в пределах до 18 объемных частей. Необходимо отметить, что добавление порошка окиси цинка в состав эластичного компаунда способствует также снижению до допустимого уровня напряженности электрического поля вдоль конструкции ОПН, повышению его срока службы.

Для увеличения контактной поверхности электродов на торцевых частях рабочих варисторов 5, а также контактирующих поверхностей верхнего и нижнего варисторов 5 с концевыми электродами, в указанных зонах устанавливают эластичные прокладки из электропроводящего компаунда, например, на основе жидких олигомеров с порошком никеля, алюминия, меди и пр. (на чертежах не показаны).

Для исключения проникновения жидкого силиконового компаунда 12 между варисторами 5 или сочленением варистор-концевой электрод, а также их центровки по отношению к внутренней полости каркаса 1, на боковые поверхности соседних варисторов или варистор-концевой электрод, с натягом наматывают армированный стеклонитью липкий силиконовый пояс с толщиной до 1 мм и шириной до 15 мм. При этом, оставшийся минимальный зазор между указанным силиконовым поясом и внутренним диаметром стеклопластикового каркаса 1 составляет 1,0÷1,8 мм и заполняется указанным выше теплопроводящим жидким силиконовым компаундом 12.

Для надежного и гибкого электрического контакта между металлическим фланцем 3 и верхним концевым электродом (компенсатор 6) применяется стальная пружина 9 специальной конструкции - по крайней мере один полный виток пружины с площадкой контакта в виде полного кольца на верхней и нижней частях. Необходимая механическая сила указанной стальной пружины на сжатие составляет в пределах (70÷100) Н. Для обеспечения электрического контакта указанная пружина закорочена алюминиевой или медной фольгой с сечением, достаточным для прохождения допустимого импульсного тока устройства соответствующего класса напряжения.

Заявляемая конструкция ОПН с искровым промежутком (серия EGLA) или без него может эксплуатироваться с различным электрооборудованием, в частности, для защиты изоляции линии электропередач средних и более высоких классов напряжений от грозовых перенапряжений.

На фиг. 4б показан армированный стеклонитью силиконовый пояс 7, установленный на стыке 2-х варисторов 5 с размещенными между ними компенсатором 6 и эластичными прокладками (на чертеже не показаны) по обоим сторонам компенсатора 6. Данная конструкция исключает проникновение жидкого силиконового компаунда 12 между варисторами и другими внутренними элементами конструкции, а также способствует центровке указанных внутренних элементов по отношению к внутренней полости каркаса 1.

Технология изготовления предложенных на фиг. 4 ОПН с равносимметричными наружными ребрами заключается в следующем: каркас 1 изготавливается методом спирально-перекрестной намотки с образованием окон на оправу соответствующего размера пропитанной полимерным связующим стеклонити, например, эпоксидным связующим, марки Е. Описанная намотка выполняется одного диаметра и толщины по всей длине каркаса, после чего толщина концевых частей каркаса увеличивается путем дополнительной рядовой (продольной) намотки без окон волокнистого материала с полимерным связующим. Оптимальный угол спирально-перекрестной намотки 50°÷54°, дополнительная рядовая намотка выполняется толщиной не более глубины стандартной резьбы, при этом ее высота на нижней концевой части каркаса должна быть 1,6÷2,2 наружного диаметра концевой части, на верхней - 1,1÷1,3 наружного диаметра концевой части (примерная высота фланца). Такая высота дополнительной намотки нижней части каркаса 1 обеспечивает достаточную механическую прочность конструкции на изгиб (важна для ЭГЛА). Толщина дополнительной намотки без окон должна обеспечить качественную нарезку стандартной резьбы для соединения каркаса 1 с металлическими фланцами 2 и 3. Таким образом, получается единая, прочная конструкция каркаса 1 с окнами в средней части и утолщенными верхней и нижней концевыми частями без окон.

В состав полимерного связующего для пропитки волокнистого материала каркаса дополнительно вводят мелкодисперсный порошок оксидно-цинкового варистора, эвкриптитового ситалла и проч. в пределах до 15 объемных частей. Происходит повышение термоупругих свойств при термоударах и тем самым предотвращение механического разрушения изоляционного каркаса 1 при импульсных ударах, повышение теплопроводности, исключение расслоения между колонкой варисторов 6 и жестким изоляционным каркасом 1, повышение пропускной способности рабочих нелинейных варисторов 6, распределение напряженности электрического поля вдоль конструкции ОПН, повышение срока службы аппарата.

На концах каркаса 1 нарезают резьбу, после чего, на указанный каркас 1 с одного конца навинчивают металлический фланец 2 в присутствии эпоксидного клея и специального силиконового герметика. На другой конец каркаса 1 навинчивают второй металлический фланец 3 без герметика и клея.

Готовый каркас 1 с закрепленными фланцами 2, 3 устанавливают в специальную пресс-форму на инжекционной машине для формования внешнего ребристого покрытия 4 из твердого (HTV) или жидкого (LSR) силикона. Перед этим, во внутреннюю полость каркаса 1 устанавливают специальное устройство для исключения попадания силиконового компаунда внутрь него.

Производят сушку рабочих варисторов 5 при температуре не ниже 90°С в течение 24 часов, после чего их сортируют по вольтамперным характеристикам и по высоте. При необходимости, между ними устанавливают алюминиевые шайбы-компенсаторы 6 необходимого размера в присутствии эластичных электропроводящих прокладок, после чего, с натягом устанавливают, как это было показано выше, армированный стеклонитью силиконовый пояс 7. Во внутреннюю полость каркаса 1 с фланцем 2 устанавливают последовательно шайбу специальной конструкции 8 с прорезью для заполнения полости заливочным материалом и являющуюся нижним концевым электродом, собранные в колонку варисторы, верхний концевой электрод (компенсатор 6), все это упаковано в оболочку из стеклонити, сверху устанавливают контактную пружину 9, после чего сверху на каркас 1 устанавливают фланец 3, также в присутствии герметика и клея. Через отверстия 10 и 11 на фланцах 2 и 3, внутренняя полость конструкции (пространство между колонкой рабочих варисторов и каркасом 1) заполняют жидким теплопроводящим компаундом 12, в состав которого заранее добавляют необходимые порошки и вулканизирующий состав. При необходимости, собранное изделие устанавливают в термокамеру для окончательной вулканизации указанного жидкого компаунда 12. На собранный ОПН серии EGLA устанавливают дугоотводящий электрод 13.

В состав компаунда 12 вводят мелкодисперсный порошок оксидно-цинкового варистора (с минимальным коэффициентом линейного расширения) и/или эвкриптитового ситалла (с резко отрицательным коэффициентом линейного расширения) в пределах до 18 объемных частей. Происходит повышение термоупругих свойств при термоударах и тем самым предотвращение механического разрушения изоляционного каркаса 1 при импульсных ударах, повышение теплопроводности, исключение расслоение между колонкой варисторов 6 и жестким изоляционным каркасом 1, повышение пропускной способности рабочих нелинейных варисторов 6, распределение напряженности электрического поля вдоль корпуса ОПН, повышение срока службы аппарата.

Возможна совмещенная технология изготовления ОПН, а именно одновременное формование указанных внешних изоляционных ребер 4 и заполнение внутренней полости конструкции твердым или жидким силиконовым компаундом (LSR) по принципу сообщающихся сосудов. Во втором случае, часть жидкого силикона подается во внутреннюю полость корпуса ОПН через заливочные отверстия 10, 11, имеющиеся на фланцах 2 и 3, а другая часть поступает через отверстия, имеющиеся на нижних частях формообразующих ребер пресс-формы. Появление жидкого силикона через симметричные верхние отверстия на периферии пресс-формы говорит о полном и безпустотном заполнении как внутренней полости ОПН, так и внешнего ребристого покрытия 4 одновременно.

В отличие от других известных способов установки ОПН для защиты изоляции электрических аппаратов различного типоисполнения (например, опорного типа, с оттяжками и проч.), установка ОПН подвесного, консольного типа серии EGLA на опорах ЛЭП является новым малоизученным и ответственным техническим решением.

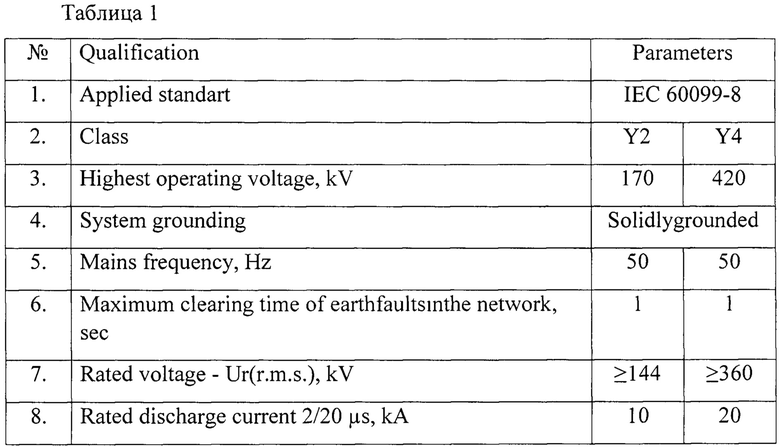

Ниже, в таблице 1 приведены технические характеристики ОПН 170 кВ и 420 кВ серии EGLA, предназначенных для защиты изоляции линии электропередачи от грозовых перенапряжений.

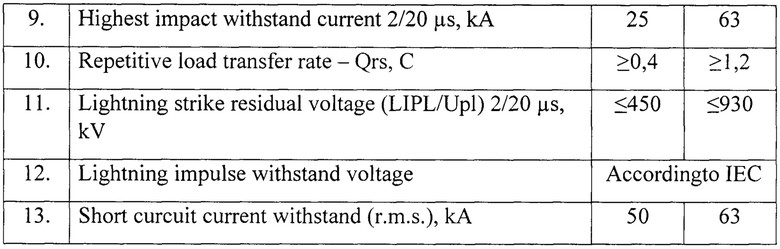

В таблице 2 приведены технические характеристики ОПН 36 кВ разной пропускной способностью серии EGLA, предназначенных для защиты изоляции линии электропередачи от грозовых перенапряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2006 |

|

RU2313842C1 |

| УСТРОЙСТВО ОГРАНИЧЕНИЯ ПЕРЕНАПРЯЖЕНИЯ | 2016 |

|

RU2633996C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ПЕРЕНАПРЯЖЕНИЯ | 2011 |

|

RU2493626C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2008 |

|

RU2390082C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 1998 |

|

RU2144712C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2000 |

|

RU2172035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАНИЧИТЕЛЯ ПЕРЕНАПРЯЖЕНИЙ | 2021 |

|

RU2809503C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2021 |

|

RU2808757C2 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2023 |

|

RU2833842C1 |

Изобретение относится к области электротехники, в частности к устройству ограничителя перенапряжений с нелинейными вольтамперными характеристиками, и может быть использовано для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений. Повышение надежности работы устройства является техническим результатом, который достигается тем, что колонка варисторов в качестве нижнего концевого электрода содержит выступающую шайбу, выполненную с прорезью для заполнения полости заливочным материалом, в качестве верхнего – шайбу-компенсатор, при этом каркас образован спирально-перекрестной намоткой волокнистого материала одного диаметра и толщины по всей длине каркаса, толщина концевых частей каркаса увеличена путем дополнительной рядовой намотки волокнистого материала, полимерное связующее для пропитки волокнистого материала каркаса содержит порошок оксидно-цинкового варистора в пределах до 15 объемных частей, а заливочный материал содержит порошок оксидно-цинкового варистора в пределах до 18 объемных частей. 2 з.п. ф-лы, 4 ил., 2 табл.

1. Устройство для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений, включающее наружную полимерную оболочку с ребрами, по меньшей мере одну колонку варисторов, размещенную между двумя концевыми электродами в изоляционном каркасе цилиндрической формы с сетчатой поверхностью и двумя концевыми частями, внешний диаметр которых больше внешнего диаметра средней части; на концевых частях изоляционного каркаса выполнена резьба, каркас изготовлен из волокнистого материала, пропитанного полимерным связующим, и по меньшей мере средняя часть каркаса выполнена со спирально-перекрестной намоткой волокнистого материала с образованием окон, наружная оболочка герметично соединена с концевыми частями каркаса, внутреннее пространство устройства заполнено заливочным материалом, отличающееся тем, что колонка варисторов образована последовательностью варистор, эластичная электропроводящая прокладка, шайба-компенсатор, эластичная электропроводящая прокладка, следующий варистор, в качестве нижнего концевого электрода выступает шайба, выполненная с прорезью для заполнения полости заливочным материалом, в качестве верхнего - шайба-компенсатор, каркас образован спирально-перекрестной намоткой волокнистого материала одного диаметра и толщины по всей длине каркаса, толщина концевых частей каркаса увеличена путем дополнительной рядовой намотки волокнистого материала, полимерное связующее для пропитки волокнистого материала каркаса содержит порошок оксидно-цинкового варистора в пределах до 15 объемных частей, а заливочный материал содержит порошок оксидно-цинкового варистора в пределах до 18 объемных частей.

2. Устройство для защиты по п. 1, отличающееся тем, что боковые поверхности двух соседних варисторов связаны армированным стеклонитью силиконовым поясом толщиной до 1 мм и шириной до 15 мм.

3. Устройство для защиты по п. 1, отличающееся тем, что угол спирально-перекрестной намотки 50°÷54°, дополнительная рядовая намотка выполнена толщиной не более глубины стандартной резьбы, при этом ее высота на нижней концевой части каркаса 1,6÷2,2 наружного диаметра концевой части, на верхней - 1,1÷1,3 наружного диаметра концевой части.

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2006 |

|

RU2313842C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 1995 |

|

RU2074428C1 |

| CN 207353033 U, 11.05.2018 | |||

| CN 103606818 A, 26.02.2014 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 1998 |

|

RU2144712C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2000 |

|

RU2172035C1 |

Авторы

Даты

2023-11-28—Публикация

2022-12-30—Подача