Область техники

Изобретение относится к области транспортировки жидких и газообразных веществ с помощью трубопроводов. Оно может быть использовано на трубопроводах, в том числе нефтепроводах и газопроводах, для врезки и их перекрытия без отключения давления с целью проведения текущего или аварийного ремонта. Врезка в трубопроводы под давлением с помощью такой буровой машины позволяет выполнить подключение дополнительных разводящих линий, установку устройства контроля, ревизии и датчиков защитной аппаратуры, а также реализовать отсечение отдельных линий без отключения основной магистрали. При этом все необходимые монтажные работы выполняются с соблюдением требований по обеспечению безопасности независимо от вещества, наполняющего трубопровод, и величины давления в нем.

Уровень техники

Известна буровая машина под названием «Сверлильное устройство для проникновения в сосуд, содержащий жидкость» по патенту на изобретение США US 6,551,034, опубликованному 22.04.2003. В этом устройстве возвратно-поступательное перемещение вала с режущим инструментом к стенке сосуда осуществляется через прикрепленный к ней герметичный корпус с помощью механического узла, выполненного в виде параллельно расположенных верхней плиты и нижней плиты, между которыми установлены две вертикальные стойки, а также плита узла привода, выполненная с возможностью вертикального перемещения между нижней и верхней плитами. Вращение вала осуществляется мотором, размещенным на плите узла привода соосно валу. Продольный размер такой буровой машины определяется, в основном, длиной самого вала. В случае использования указанной буровой машины для выполнения отверстия в трубопроводе подземного залегания требуется большая длина патрубка и увеличение хода возвратно-поступательного перемещения вала с режущим инструментом. Это приводит к значительному увеличению габаритов буровой машины. Крупногабаритные буровые машины практически невозможно использовать в ограниченных пространствах, а рытье объемных земляных котлованов может быть связано с большими затратами и техническими ограничениями.

Известна «Короткая буровая машина» по заявке на изобретение США 2008/0286059, опубликованной 20.11.2008. Указанная устройство имеет относительно малый продольный размер, практически близкий к длине вала буровой машины. Это достигнуто за счет размещения узла привода, обеспечивающего управляемое вращение приводного вала от источника, создающего крутящий момент, не вдоль оси вала, а рядом сбоку, параллельно оси вала. Передача вращающего момента осуществляется за счет механизма зубчатой передачи. При использовании такой буровой машины для сверления отверстий в действующих трубопроводах подземного залегания возможно рытье котлованов меньшего объема, что может приводить к снижению стоимости работ и эксплуатационных расходов.

Известна «Буровая машина горизонтальной врезки» по патенту на изобретение США US 6,276,878, опубликованному 21.08.2001. Устройство предназначено для боковой врезки в подземные трубопроводы без рытья больших котлованов, превышающих по ширине продольный размер самой буровой машины. Это достигнуто за счет установки узла передачи вращающего момента на 90 градусов от вертикально расположенного вращаемого вала к горизонтально расположенному режущему инструменту.

Известны «Способ и устройство для сверления действующих трубопроводов» по заявке на изобретение США 2005/0241694, опубликованной 03.11.2005. В указанной заявке изложена конструкция буровой машины для трубопроводов под давлением с возможностью удлинения вала в процессе врезки за счет присоединения к нему дополнительных секций. Таким образом, длина вала может значительно превышать продольный размер самой буровой машины. Это придает универсальность указанной буровой машине в разных вариантах ее применения. Для сверления отверстий в трубах на поверхности или в земляных котлованах может быть использован только одна основная секция вала. В случае выполнения отверстия в трубопроводе относительно глубокого подземного залегания с большой длиной патрубка и с увеличенным ходом возвратно-поступательного перемещения вала с режущим инструментом кроме основной секции вала может быть использована одна или несколько дополнительных секций вала.

Известно «Устройство для врезки отвода в действующий трубопровод» по патенту РФ №2170874, опубликованному 20.07.2000. По совокупности общих существенных признаков техническое решение по указанному патенту на изобретение выбрано в качестве прототипа.

Устройство для врезки отвода в действующий трубопровод содержит следующие конструктивные узлы:

- узел крепления к трубопроводу, выполненный в виде присоединенного к трубопроводу патрубка,

- узел запорной арматуры, жестко и герметично прикрепленный к узлу крепления к трубопроводу, реализованный в виде задвижки,

- узел бурения сквозного отверстия в стенке трубопровода в месте присоединения узла крепления к трубопроводу, содержащий герметичный корпус, прикрепленный к узлу запорной арматуры и снабженный сквозным отверстием, через которое пропущен вращаемый вал,

- вращаемый вал выполнен разъемным, состоящим из основной секции вала и дополнительной секции вала, состыкованных между собой с помощью узла крепления, выполненного в виде резьбового соединения,

- режущий инструмент, прикреплен к нижнему концу дополнительной секции вала,

- узел привода, обеспечивающий управляемое вращение разъемного вращаемого вала от создающего крутящий момент источника, присоединенного к верхней части основной секции вала с помощью узла крепления вала к узлу привода,

- узел возвратно-поступательного перемещения вала с режущим инструментом, обеспечивающий управляемое проникновение во внутреннюю часть трубопровода через узел запорной арматуры, узел крепления к трубопроводу, выполненный в виде винтов с гайками,

- узел фиксации вала, снабженный реактивной пластиной с центральным отверстием конической формы и сухарями.

Одна или несколько дополнительных секций вала присоединяются к основной секции вала снизу. На дополнительной секции вала выполнена цилиндрическая проточка с установленным в ней уплотнительным кольцом, заменяемым на сухари при демонтаже устройства.

Основным недостатком прототипа является ограниченность или невозможность его применения в условиях замкнутых пространств, малогабаритных строений и малых по размерам земляных котлованах, а также сложность и трудоемкость его использования. Дополнительная секция вала крепится к основной секции вала снизу. Режущий инструмент крепится к нижней части дополнительной секции вала. Таким образом, сначала разъемный составной вал собирается из секций до начала бурения, а затем вводится в буровую машину и в патрубок. Для этого сверху необходимо иметь свободное пространство, превышающее по величине продольный размер буровой машины вместе с длиной собранных воедино секций вала.

В прототипе основная секция вала и дополнительная секция вала стыкуются между собой при помощи резьбового соединения, которое воспринимает крутящий момент от узла привода в процессе сверления трубопровода. Это может приводить к неконтролируемой затяжке резьбы, при которой возможно ее повреждение, и которая в значительной степени препятствует разборке соединенных секций вала.

В прототипе для устранения перепада диаметров на стыке основной секции вала и дополнительной секции вала используется уплотнительное кольцо в виде фторопластовой втулки. Она монтируется вокруг цилиндрической проточки в дополнительной секции вала при сборке указанных секций между собой. В процессе разборки эту втулку необходимо срезать и утилизировать, что влечет за собой дополнительные расходы. Кроме того, данная конструкция не в состоянии обеспечить достаточную герметизацию места секций вала при относительно высоких давлениях в трубопроводе. Нарушение герметизации может вызывать утечку транспортируемого по трубопроводу вещества в окружающее пространство.

В прототипе для фиксации основной секции вала и дополнительной секции вала используются съемные элементы: реактивные пластины с центральным отверстием конической формы и сухари. На каждую дополнительную секцию вала требуется своя отдельная реактивная пластина с центральным отверстием конической формы и комплект сухарей. Это увеличивает трудоемкость при сборке и разборке указанной буровой машины. Кроме того, в полевых условиях возможна утеря этих деталей.

Сущность изобретения

Использование данной буровой машины позволяет увеличить надежность и безопасность, снизить затраты и обеспечить возможность проведения бурения трубопроводов под давлением в условиях замкнутых малогабаритных помещений и ограниченных по размерам земельных котлованах при наличии давления транспортируемого вещества в трубопроводах различного диаметра.

Указанный положительный эффект достигается за счет того, что

- основная секция вала выполнена в виде металлического цилиндрического стержня, в верхней внутренней части которого сделана полость, образованная сверху цилиндрической поверхностью, примыкающей к ней снизу нисходящей конической поверхностью, переходящей в многогранную полость, в центре которой снизу выполнено отверстие, снабженное внутренней резьбой, а к нижней части которого прикреплен режущий инструмент,

- дополнительная секция вала выполнена в виде толстостенной металлической трубы, в верхней внутренней части которой сделана полость, образованная сверху цилиндрической поверхностью, примыкающей к ней снизу нисходящей конической поверхностью, переходящей в многогранную полость, в центре которой находится внутренняя полость толстостенной металлической трубы, а в нижней части которой за счет изменения толщины трубы снаружи выполнена внешняя цилиндрическая поверхность меньшего диаметра с кольцевой проточкой, снабженной эластичным уплотняющим элементом, примыкающая к ней снизу нисходящая коническая поверхность, переходящая в многогранную поверхность, которые по форме и размерам соответствуют полости, сделанной в верхней внутренней части основной секции вала,

- узел крепления основной секции вала и дополнительной секции вала выполнен с помощью стягивающего винта, пропущенного через всю длину дополнительной секции вала, снабженная внешней резьбой нижняя выступающая часть которого зафиксирована с помощью стопорного кольца и вкручена в снабженное внутренней резьбой отверстие в верхней внутренней части основной секции вала, а его головная часть, погруженная в многогранную полость верхней части дополнительной секции вала, снабжена внутренней многогранной полостью меньшего размера и расположенным по центру отверстием с выполненной в нем внутренней резьбой.

В буровой машине дополнительно установлен промежуточный вал, предназначенный для соединения приводного вала с верхней частью основной секции вала и дополнительной секции вала, прикрепленный к приводному валу с помощью зубчатого периферийного зацепления и накидной гайки, выполненный в виде толстостенной металлической трубы, наружная верхняя цилиндрическая поверхность которой имеет цилиндрическую проточку снизу, внешний диаметр которой равен диаметру вала, примыкающая к ней снизу со сдвигом к центру внутрь цилиндрическая поверхность, переходящая в нисходящую коническую поверхность, а затем в цилиндрическую поверхность меньшего диаметра по форме и размерам соответствуют полости, выполненной в верхней части основной секции вала и дополнительной секции вала, а в верхней внутренней части которой выполнена проточка, в которую вставлена головка дополнительного стягивающего винта, пропущенного через промежуточный вал, нижняя выступающая часть которого снабжена внешней резьбой соответствующей внутренней резьбе отверстия, выполненного в головной части стягивающего винта узла крепления основной секции вала и дополнительной секции вала.

В буровой машине узел возвратно-поступательного перемещения вала с режущим инструментом выполнен в виде параллельно расположенных верхней плиты и прикрепленной к герметичному корпусу нижней плиты, между которыми установлены вертикальные стойки и ходовой винт, снабженный маховиком привода перемещения режущего инструмента, а также плита узла привода, выполненная с возможностью вертикального перемещения при вращении ходового винта.

В буровой машине узел фиксации вала выполнен в виде цангового зажима, образованного пружинящей разрезной втулкой с внутренним диаметром, соответствующим внешнему диаметру вала, которая вставлена в цанговый патрон, образованный дополнительной вертикальной цилиндрической стенкой, прикрепленной к нижней плите и снабженной внешней резьбой, на которую накручена накидная стягивающая гайка.

В буровой машине источник, создающий крутящий момент в узле привода, обеспечивающий управляемое вращение приводного вала, выполнен в виде гидромотора.

В буровой машине узел сброса давления выполнен в виде крана, жестко и герметично вставленного в стенку герметичного корпуса буровой машины.

В буровой машине многогранные внешние поверхности и внутренние полости, сделанные на основной секции вала и на дополнительной секции вала, выполнены шестигранными.

Основными достоинствами и преимуществами данной «Буровой машины» являются ее малые габариты, небольшая масса, компактность, надежность и простота в обслуживании, которые позволяют эффективно применять ее в помещениях с ограниченными размерами и небольших земляных котлованах, в том числе и для горизонтальной врезки, с использованием длинного составного вращающегося вала, который может в несколько раз превышать продольный размер самой буровой машины.

При этом существенно сокращается стоимость проведения работ, в основном за счет сокращения объема земляных работ по рытью котлована и исключения необходимости сооружения монтажных лесов для введения в длинный патрубок вала большой длины и его фиксации для проведения бурения трубы.

В представленной буровой машине обеспечена надежность и простота сборки и разборки секций вала, поскольку крутящий момент воспринимают шестигранные поверхности соединяемых секций вала, центровка осуществляется коническими поверхностями соответствующих конструктивных элементов, а стягивающий винт только скрепляет секции вала между собой. При этом достигается высокая герметичность узла крепления основной секции вала и дополнительной секции вала.

В отличии от прототипа в процессе работы с буровой машиной не используются дополнительные конструктивные элементы, такие как сухари, и расходуемые материалы, такие как разрезаемые и утилизируемые уплотняющие кольца в виде фторопластовых втулок.

Краткое описание чертежей

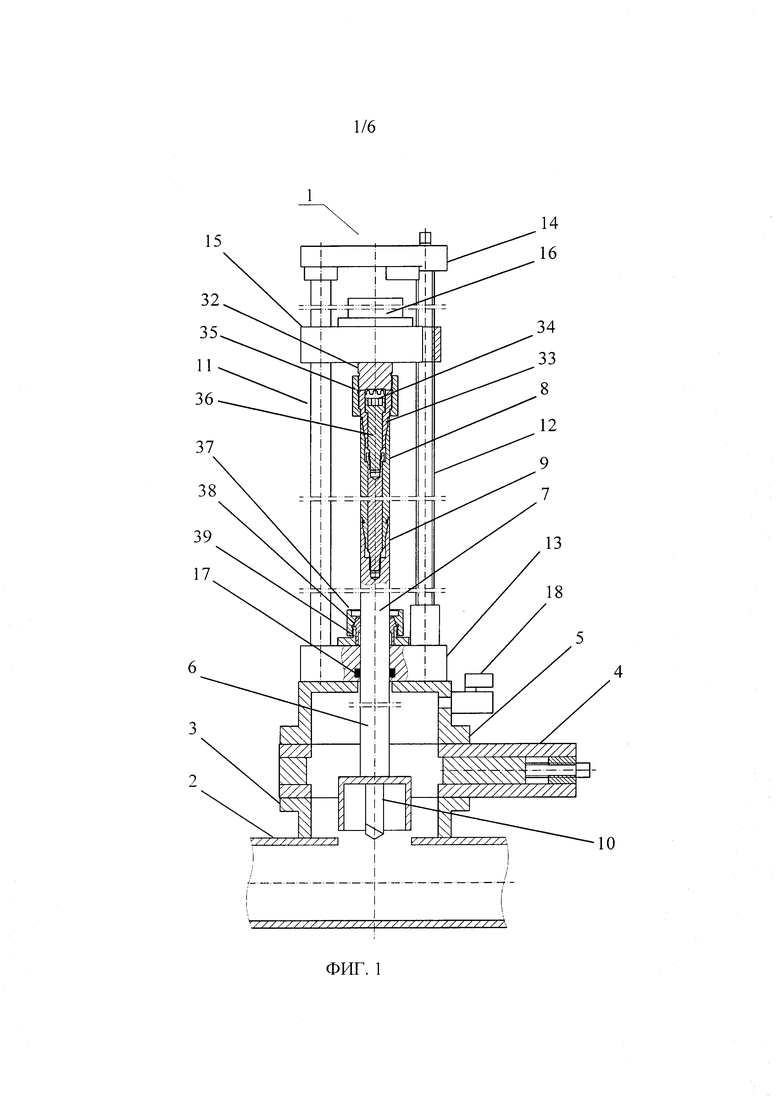

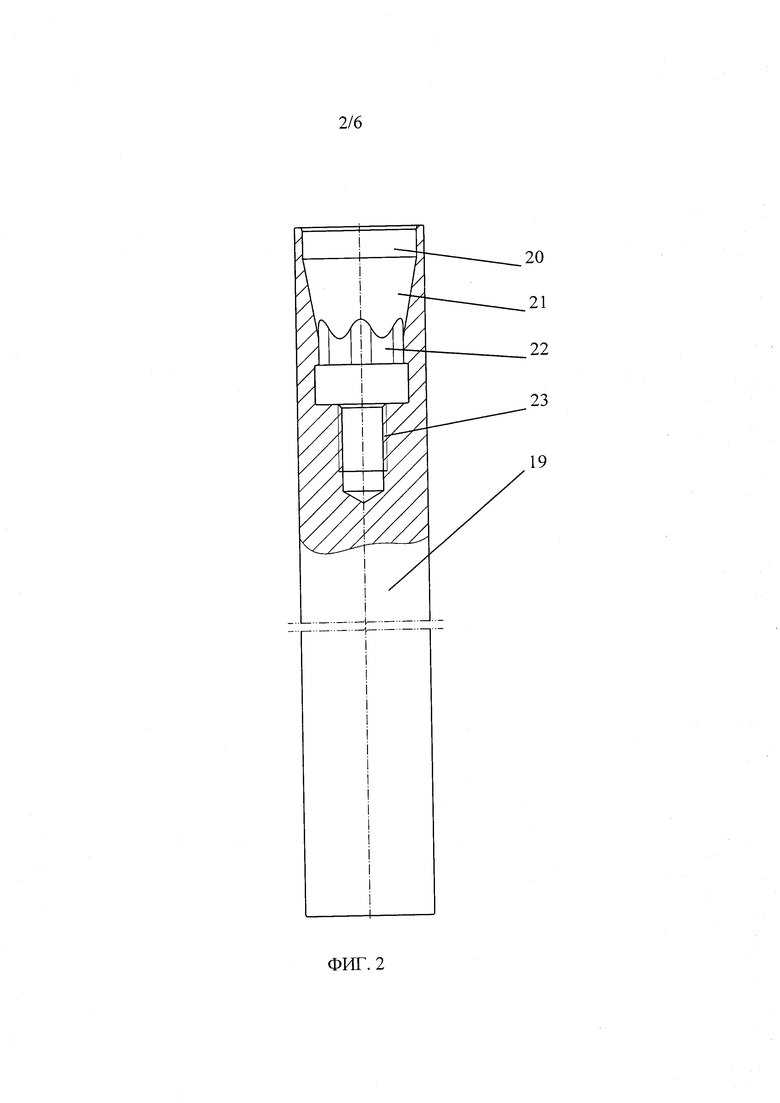

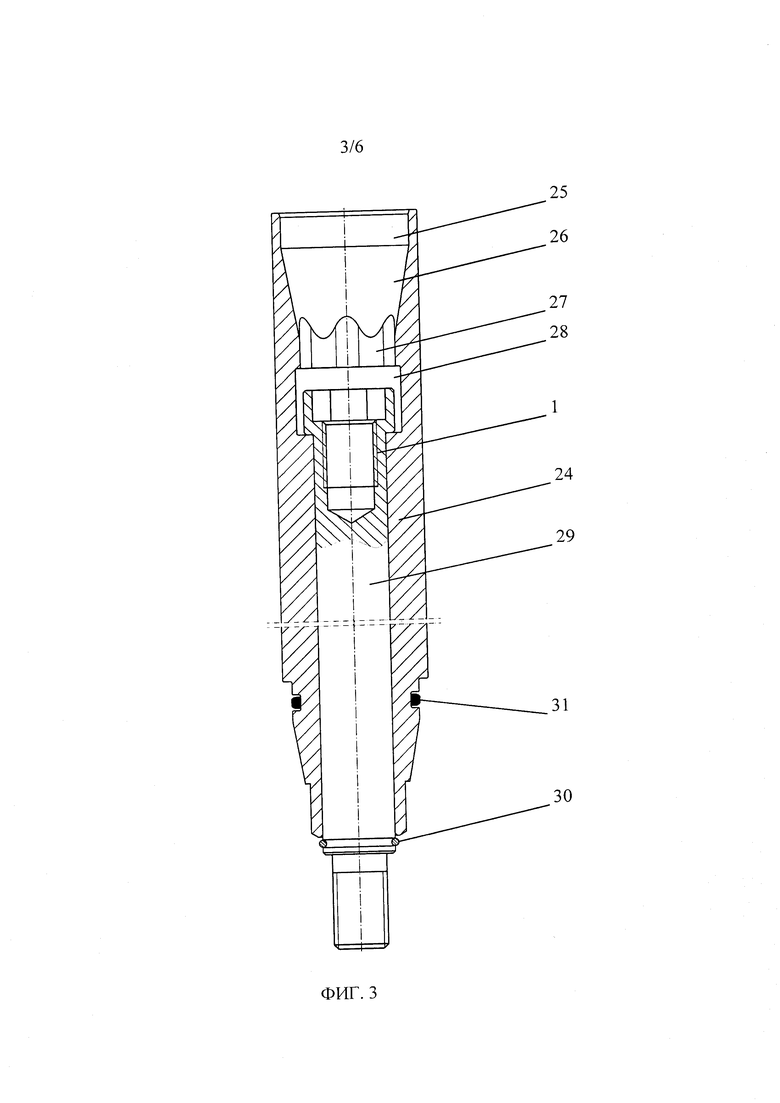

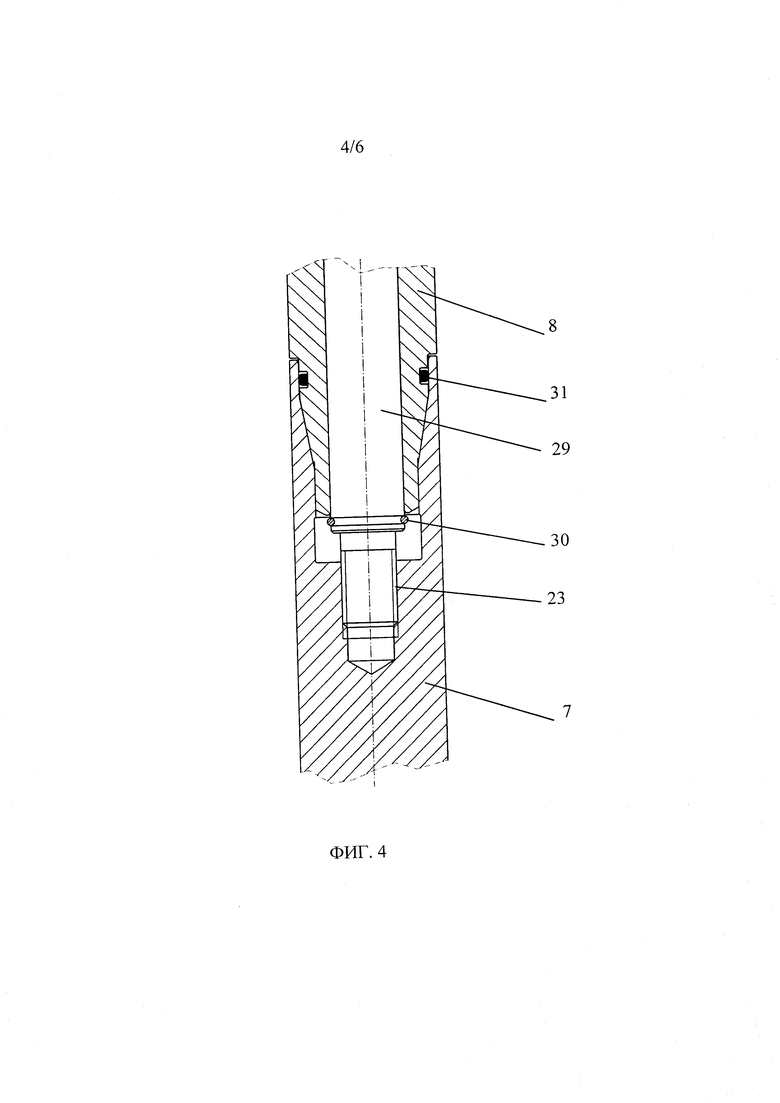

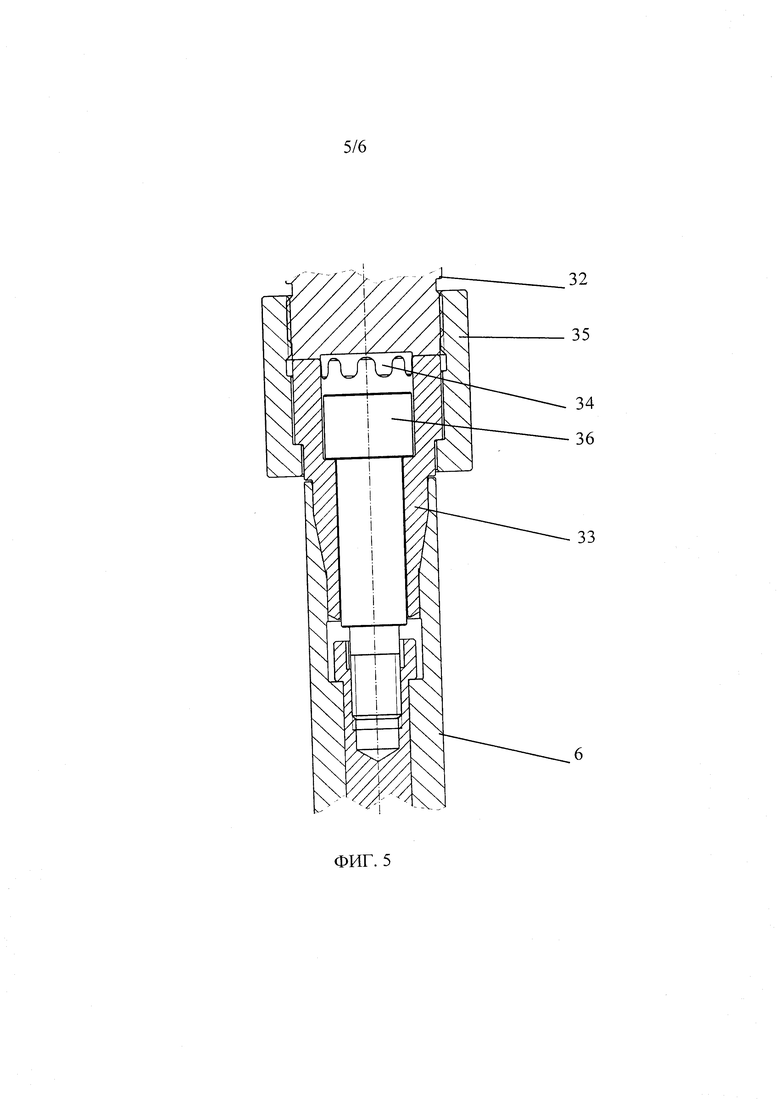

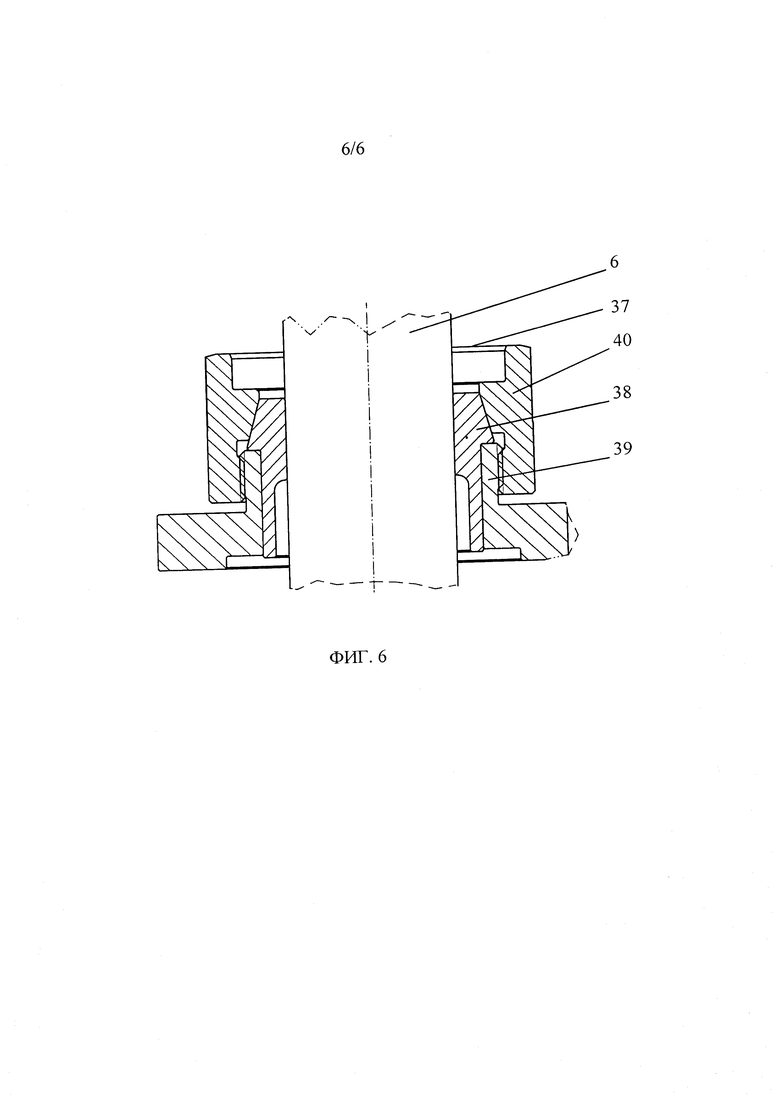

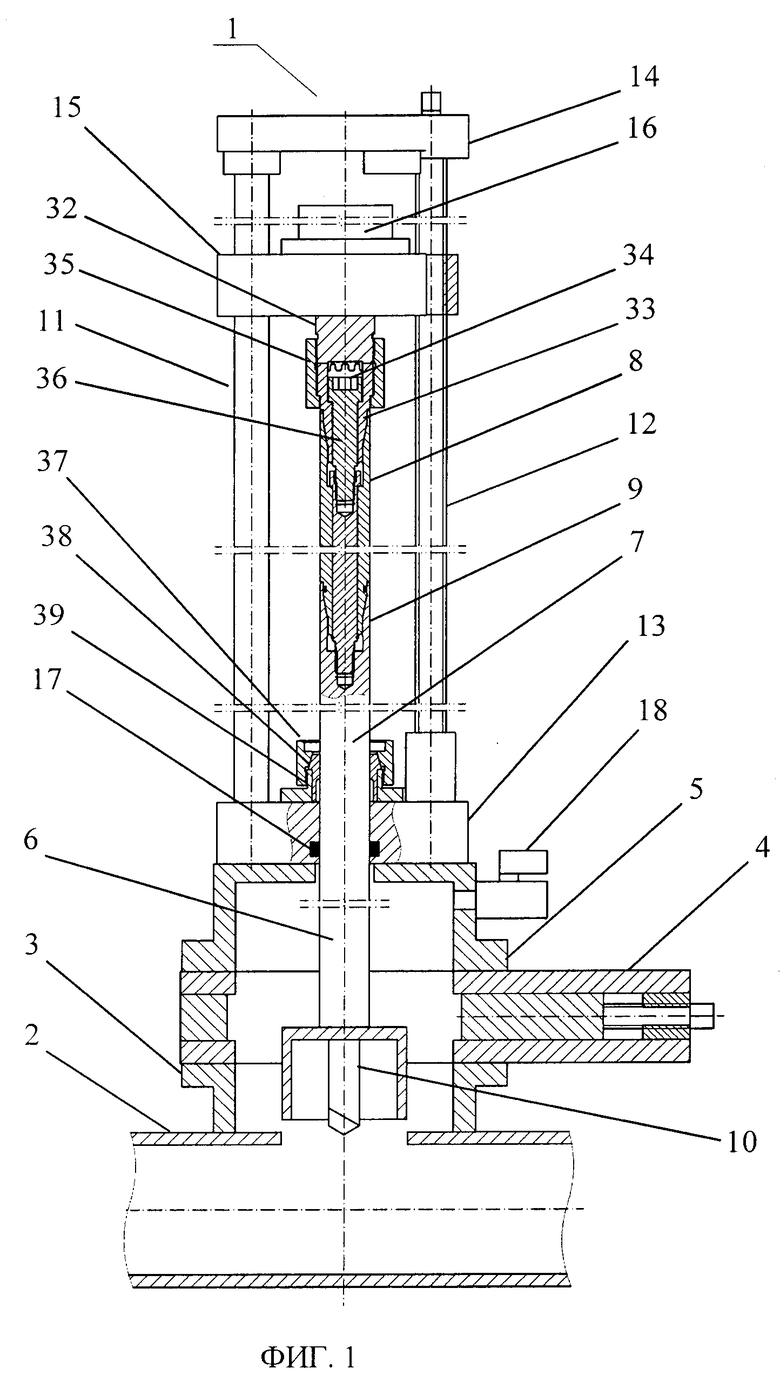

В дальнейшем изобретение поясняется конкретными примерами его выполнения со ссылками на прилагаемые шесть рисунков: рисунок (Фигура 1), на котором представлен общий вид буровой машины, рисунок (Фигура 2), на котором показана основная секция вала, рисунок (Фигура 3), на котором изображена дополнительная секция вала, рисунок (Фигура 4), на котором приведен узел крепления основной секции вала и дополнительной секции вала, рисунок (Фигура 5), на котором показан дополнительно установленный промежуточный вал и рисунок (Фигура 6), на котором представлен узел фиксации вала, выполненный в виде цангового зажима.

Осуществление изобретения

Буровая машина 1 (Фигура 1) содержит узел крепления к трубопроводу, обеспечивающий жесткое и герметичное присоединение ее к трубопроводу 2, выполненный в виде фитинга 3, первый конец которого приварен снаружи к трубопроводу 2 в месте бурения, а на втором размещен фланец.

Узел запорной арматуры, жестко и герметично прикрепленный к узлу крепления к трубопроводу, выполнен в виде плоской шиберной задвижки 4, присоединенной к фланцу фитинга 3.

Узел бурения сквозного отверстия в стенке трубопровода в месте присоединения узла крепления к трубопроводу 2 содержит герметичный корпус 5, прикрепленный к плоской шиберной задвижке 4, снабженный сквозным отверстием, через которое пропущен разъемный вращаемый вал 6, состоящий из основной секции вала 7 и дополнительной секции вала 8, соединенных между собой с помощью узла крепления 9, и режущий инструмент 10, прикрепленный к нижнему концу основной секции вала 7. В данном варианте исполнения режущий инструмент 10 выполнен в виде корончатой фрезы с размещенным внутри центрирующим сверлом.

Узел возвратно-поступательного перемещения вала 6 с режущим инструментом 10, обеспечивает управляемое проникновение во внутреннюю часть трубопровода 2 через плоскую шиберную задвижку 4 и фитинг 3. Он выполнен в виде двух вертикальных стоек 11 и ходового винта 12, расположенных между основанием 13 и верхней плитой 14 перпендикулярно им. Ходовой винт 12 снабжен маховиком привода перемещения режущего инструмента.

На вертикальных стойках 11 и ходовом винте 12 размещена плита 15 с гидромотором 16, выполненная с возможностью вертикального перемещения в результате вращения ходового винта 12 с помощью маховика привода перемещения режущего инструмента.

В узле уплотнения в качестве кольцевого эластичного уплотняющего элемента использована манжета 17, вставленная в канавку, проделанную в нижней части основания 13 вокруг сквозного отверстия в нем. Внутренний диаметр манжеты 17 выбран меньше по величине, чем диаметр вала 6. Узел уплотнения обеспечивает герметичность в узле доступа в трубопровод при перемещении в нем вала 6.

Узел сброса давления выполнен в виде шарового крана 18, жестко и герметично установленного на герметичном корпусе 5.

Основная секция вала 7 (Фигура 1 и Фигура 2) выполнена в виде металлического цилиндрического стержня 19, в верхней внутренней части которого сделана полость, образованная сверху цилиндрической поверхностью 20, примыкающей к ней снизу нисходящей конической поверхностью 21, переходящей в многогранную полость 22, в центре которой снизу выполнено отверстие 23, снабженное внутренней резьбой.

Дополнительная секция вала 8 (Фигура 1 и Фигура 3) выполнена в виде толстостенной металлической трубы 24, в верхней внутренней части которой сделана полость, образованная сверху цилиндрической поверхностью 25, примыкающей к ней снизу нисходящей конической поверхностью 26, переходящей в многогранную полость 27, в центре которой находится внутренняя полость 28 толстостенной металлической трубы 24. В эту полость вставляется головка стягивающего винта 29, который пропускается через толстостенную металлическую трубу 24 дополнительной секции вала 8. В снабженной внешней резьбой нижней выступающей части стягивающего винта 29 выполнена внешняя кольцевая проточка, в которую вставлено фиксирующее стопорное кольцо 30. В нижней части дополнительной секции вала 8 за счет изменения толщины металлической трубы 24 снаружи выполнена внешняя цилиндрическая поверхность меньшего диаметра с кольцевой проточкой, в которой размещен эластичный уплотняющий элемент 31. Примыкающая к кольцевой проточке снизу нисходящая коническая поверхность, переходящая в многогранную поверхность, по форме и размерам соответствуют полости, сделанной в верхней внутренней части основной секции вала 7.

Узел крепления основной секции вала 7 и дополнительной секции вала 8 (Фигура 4) выполнен с помощью стягивающего винта 29, пропущенного через всю длину дополнительной секции вала 8. Снабженная внешней резьбой нижняя выступающая часть его зафиксирована с помощью стопорного кольца 30. Она ввинчена в отверстие 23 с внутренней резьбой основной секции вала 7. За счет эластичного уплотняющего элемента 31 обеспечивается высокая герметичность узла крепления основной секции вала 7 и дополнительной секции вала 8, которая предотвращает утечку транспортируемого по трубопроводу вещества в окружающее пространство.

В узле крепления вала 6 к приводному валу 32 (Фигура 1 и Фигура 5) установлен промежуточный вал 33, предназначенный для соединения приводного вала 32 с верхней частью основной секции вала 7 и/или с верхней частью дополнительной секции вала 8. Промежуточный вал 33 прикреплен к приводному валу 32 с помощью зубчатого периферийного зацепления 34 и накидной гайки 35. Промежуточный вал 33 выполнен в виде толстостенной металлической трубы, наружная верхняя цилиндрическая поверхность которой имеет цилиндрическую проточку снизу, внешний диаметр которой равен диаметру вала 6. Примыкающая к ней снизу со сдвигом к центру внутрь цилиндрическая поверхность, переходящая в нисходящую коническую поверхность, а затем в цилиндрическую поверхность меньшего диаметра, по форме и размерам соответствуют полости, выполненной в верхней части основной секции вала 7 и дополнительной секции вала 8. В верхней внутренней части промежуточного вала 33 выполнена проточка, в которую вставлена головка дополнительного стягивающего винта 36, пропущенного через промежуточный вал 33. Нижняя выступающая часть стягивающего винта 36 снабжена внешней резьбой, соответствующей внутренней резьбе отверстия, выполненного в верхней части стягивающего винта 29 узла крепления основной секции вала 7 и дополнительной секции вала 8 (Фигура 4).

Узел фиксации вала (Фигура 6) выполнен в виде цангового зажима 37, образованного пружинящей разрезной втулкой 38 с внутренним диаметром, соответствующим внешнему диаметру вала 6, которая вставлена в цанговый патрон, образованный дополнительной вертикальной цилиндрической стенкой 39, прикрепленной к нижней плите 13 (Фигура 1) и снабженной внешней резьбой, на которую накручена накидная стягивающая гайка 40.

Способ применения буровой машины 1 для сверления отверстий в трубопроводе 2 под давлением включает следующие действия. Приваривают первый конец фитинга 3 снаружи к трубопроводу 2 в необходимом месте (Фигура 1). Устанавливают плоскую шиберную задвижку 4 в закрытом положении на второй конец фитинга 3, обеспечивая жесткость и герметичность с помощью резьбового соединения. Монтируют на плоскую шиберную задвижку буровую машину 1 в собранном состоянии с размещенным в ней валом 6 и режущим инструментом 10. Первоначально в буровой машине 1 устанавливают только одну основную секцию вала 7, пропущенную через разжатый цанговый зажим 37 и прикрепленную к приводному валу 32 посредством промежуточного вала 33 с помощью зубчатого периферийного зацепления 34 и накидной гайки 35 (Фигура 5). Отрывают плоскую шиберную задвижку 4, включают гидромотор 16, с помощью которого приводят во ращение вал 6. Вращают приводной вал 12, за счет которого опускают вниз скользящую по двум вертикальным стойкам 11 платформу гидромотора 15, вращающийся вал 6 с режущим инструментом 10 и просверливают сквозное отверстие в трубопроводе 2. При этом высверленная часть стенки трубопровода 2 остается внутри режущего инструмента 10 будучи зафиксированной стенками корончатой фрезы и центрирующим сверлом. Выключают гидромотор 16 и прекращают вращение вала 6. Вращают приводной вал 12 в обратном направлении и поднимают вверх скользящую по двум вертикальным стойкам 11 платформу гидромотора 15, за счет чего выводят вал 6 с режущим инструментом 10 из трубопровода 2 и поднимают его в верхнюю часть герметичного корпуса 5 буровой машины 1. Закрывают плоскую шиберную задвижку 4. Открывают кран сброса давления 18 и выводят остаток транспортируемого по трубопроводу 2 вещества, попавший во внутреннюю часть герметичного корпуса 5. Приводят буровую машину 1 в исходное состояние и снимают ее с плоской шиберной задвижки 4.

В случае необходимости увеличения длины хода возвратно-поступательного перемещения вала 6 с режущим инструментом 10 к трубопроводу 2 устанавливают дополнительную секцию вала 8. Для этого опускают основную секцию вала 7 вниз и фиксируют положение ее верхней части с помощью цангового зажима 37 (Фигура 1). Откручивают накидную гайку 35 и поднимают вверх платформу гидромотора 15 за счет вращения ходового винта 12 в обратном направлении. Таким образом рассоединяют зубчатое периферийное зацепление 34 и отсоединяют от приводного вала 32 промежуточный вал 33 (Фигура 5). Поднимают платформу гидромотора 15 до верхнего предельного положения, вплоть до упора в верхнюю пластину 14. Отсоединяют промежуточный вал 33 от основной секции вала 7 за счет выкручивания дополнительного стягивающего винта 36 (Фигура 5) и извлекают его. Вставляют сбоку между двумя вертикальными стойками 11 и ходовым винтом 12 дополнительную секцию 8 во внутреннее пространство буровой машины 1. Соединяют основную секцию вала 7 и дополнительную секцию вала 8 с помощью вкручивания стягивающего винта 29 (Фигура 3 и Фигура 4) в верхнюю часть основной секции вала. Вставляют промежуточный вал 33 внутрь и соединяют его с дополнительной секцией вала 8 с помощью вкручивания дополнительного стягивающего винта 29. Опускают платформу гидромотора 15 вниз до соединения зубчатого периферийного зацепления 34 и присоединяют с его помощью приводной вал 32 к промежуточному валу 33 (Фигура 5). Фиксируют это соединение за счет завинчивания накидной гайки 35. Дальнейшее сверление отверстия в трубопроводе 2 с использованием полученного удлиненного вала 6, включающего основную секцию вала 7 и дополнительную секцию вала 8, производят за счет выполнения всех перечисленных выше действий в той же последовательности, что в случае с применением только одной основной секции вала 7.

Промышленная применимость опытного образца буровой машины была подтверждена в ходе успешного проведения заводских испытаний на трубопроводе с внешним диаметром 325 мм и с толщиной стенки 12 мм. Рабочее давление доводилось до величины 2,4 Мпа. В качестве транспортируемого вещества использовалась вода. Масса буровой машины составила 33 кг при габаритных размерах по длине - 250 мм, по ширине - 218 мм и по высоте - 923 мм. В процессе сверления отверстий в трубопроводе под давлением использовали как одна, так и две дополнительные секции вала. Длина основной секции вала равнялась 585 мм, а длина дополнительной секции вала - 350 мм. Длина хода основной секции вала составляла 500 мм.

Буровая машина предназначена для продолжительного эксплуатации при проведении ремонтно-восстановительных работ на трубопроводах, применяемых для транспортировки разных газообразных и жидких веществ, включая природный газ, воду, нефть и продукты нефтепереработки. Материал используемых в буровой машине кольцевых эластичных уплотняющих элементов должен быть устойчив к физическому и химическому воздействию передаваемого по трубопроводу вещества. В случае применения буровой машины на трубопроводах, заполненных продуктами нефтепереработки, указанные элементы могут быть выполнены из маслобензостойкой резины.

Благодаря небольшим массогабаритным характеристикам буровой машины и незначительным усилиям, необходимым для установки и управления, работу с ней в состоянии выполнить один оператор.

Буровая машина обладает определенной универсальностью. Одно и тоже устройство может быть использовано на действующих газопроводах и нефтепроводах подземного залегания на разных глубинах, имеющих различные диаметры. Буровая машина может быть применена для сверления отверстий в сосудах, находящихся под давлением, например в химических реакторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2016 |

|

RU2641150C1 |

| ЗАКРЫВАЮЩЕЕ УСТРОЙСТВО | 2023 |

|

RU2809294C1 |

| УСТРОЙСТВО СЛЕЖЕНИЯ И КОНТРОЛЯ | 2020 |

|

RU2753824C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| Турбинный привод башмака-долота для разбуривания осложнённого участка скважины | 2022 |

|

RU2781653C1 |

| ФИТИНГ | 2023 |

|

RU2822673C1 |

| Расширитель для бурения и расширения на обсадной колонне | 2021 |

|

RU2774875C1 |

| Буровой насос трехпоршневой одностороннего действия в автотранспортном исполнении | 2023 |

|

RU2824096C1 |

| Устройство для отключения бокового отвода | 2018 |

|

RU2716799C1 |

| УЗЕЛ СОЕДИНЕНИЯ ОБСАДНЫХ ТРУБ | 2014 |

|

RU2655137C1 |

Буровая машина предназначена для сверления отверстий в действующих трубопроводах, по которым транспортируются жидкие и газообразные вещества под давлением. В буровой машине вращаемый вал выполнен разъемным, состоящим из основной секции вала и дополнительных секций вала. Его длина может превышать продольный размер буровой машины, конструкция которой обладает высокой надежностью и простотой сборки и разборки секций вала, а также их установки и крепления. Благодаря малым размерам и небольшой массе буровую машину можно использовать в ограниченных пространствах помещений и земляных котлованов, а также на действующих газопроводах и нефтепроводах подземного залегания на разных глубинах. 6 з.п. ф-лы, 6 ил.

1. Буровая машина для сверления отверстия в действующем трубопроводе, находящемся под давлением транспортируемого по нему вещества, содержащая

- узел крепления к трубопроводу, обеспечивающий жесткое и герметичное присоединение к трубопроводу,

- узел запорной арматуры, жестко и герметично прикрепленный к узлу крепления к трубопроводу,

- узел бурения сквозного отверстия в стенке трубопровода в месте присоединения узла крепления к трубопроводу, содержащий герметичный корпус, прикрепленный к узлу запорной арматуры, снабженный сквозным отверстием, через которое пропущен разъемный вращаемый вал, состоящий из основной секции и дополнительной секции, соединенных между собой с помощью узла крепления, и режущий инструмент, прикрепленный к нижнему концу секции разъемного вращаемого вала,

- узел возвратно-поступательного перемещения вала с режущим инструментом, обеспечивающий управляемое проникновение во внутреннюю часть трубопровода через узел запорной арматуры и узел крепления к трубопроводу,

- узел уплотнения, обеспечивающий герметичность во внутренней части герметичного корпуса узла бурения сквозного отверстия при перемещении вала, выполненный в виде кольцевого эластичного уплотняющего элемента,

- узел привода, обеспечивающий управляемое вращение приводного вала от источника, создающего крутящий момент,

- узел крепления вала к приводному валу,

- узел фиксации вала,

отличающаяся тем, что с целью увеличения надежности и безопасности, снижения затрат и обеспечения возможности проведения бурения трубопроводов под давлением в условиях замкнутых малогабаритных помещений и ограниченных по размерам земельных котлованах при наличии давления транспортируемого вещества в трубопроводах различного диаметра,

- основная секция вала выполнена в виде металлического цилиндрического стержня, в верхней внутренней части которого сделана полость, образованная сверху цилиндрической поверхностью, примыкающей к ней снизу нисходящей конической поверхностью, переходящей в многогранную полость, в центре которой снизу выполнено отверстие, снабженное внутренней резьбой, а к нижней части которого прикреплен режущий инструмент,

- дополнительная секция вала выполнена в виде толстостенной металлической трубы, в верхней внутренней части которой сделана полость, образованная сверху цилиндрической поверхностью, примыкающей к ней снизу нисходящей конической поверхностью, переходящей в многогранную полость, в центре которой находится внутренняя полость толстостенной металлической трубы, а в нижней части которой за счет изменения толщины трубы снаружи выполнена внешняя цилиндрическая поверхность меньшего диаметра с кольцевой проточкой, снабженной эластичным уплотняющим элементом, примыкающая к ней снизу нисходящая коническая поверхность, переходящая в многогранную поверхность, которые по форме и размерам соответствуют полости, сделанной в верхней внутренней части основной секции вала,

- узел крепления основной секции вала и дополнительной секции вала выполнен с помощью стягивающего винта, пропущенного через всю длину дополнительной секции вала, снабженная внешней резьбой нижняя выступающая часть которого зафиксирована с помощью стопорного кольца и вкручена в снабженное внутренней резьбой отверстие в верхней внутренней части основной секции вала, а его головная часть, погруженная в многогранную полость верхней части дополнительной секции вала, снабжена внутренней многогранной полостью меньшего размера и расположенным по центру отверстием с выполненной в нем внутренней резьбой.

2. Устройство по п. 1, отличающееся тем, что дополнительно установлен промежуточный вал, предназначенный для соединения приводного вала с верхней частью основной секции вала и дополнительной секции вала, прикрепленный к приводному валу с помощью зубчатого периферийного зацепления и накидной гайки, выполненный в виде толстостенной металлической трубы, наружная верхняя цилиндрическая поверхность которой имеет цилиндрическую проточку снизу, внешний диаметр которой равен диаметру вала, примыкающая к ней снизу со сдвигом к центру внутрь цилиндрическая поверхность, переходящая в нисходящую коническую поверхность, а затем в цилиндрическую поверхность меньшего диаметра, по форме и размерам соответствуют полости, выполненной в верхней части основной секции вала и дополнительной секции вала, а в верхней внутренней части которой выполнена проточка, в которую вставлена головка дополнительного стягивающего винта, пропущенного через промежуточный вал, нижняя выступающая часть которого снабжена внешней резьбой соответствующей внутренней резьбе отверстия, выполненного в головной части стягивающего винта узла крепления основной секции вала и дополнительной секции вала.

3. Устройство по п. 1, отличающееся тем, что узел возвратно-поступательного перемещения вала с режущим инструментом выполнен в виде параллельно расположенных верхней плиты и прикрепленной к герметичному корпусу нижней плиты, между которыми установлены вертикальные стойки и ходовой винт, снабженный маховиком привода перемещения режущего инструмента, а также плита узла привода, выполненная с возможностью вертикального перемещения при вращении ходового винта.

4. Устройство по п. 1, отличающееся тем, что узел фиксации вала выполнен в виде цангового зажима, образованного пружинящей разрезной втулкой с внутренним диаметром, соответствующим внешнему диаметру вала, которая вставлена в цанговый патрон, образованный дополнительной вертикальной цилиндрической стенкой, прикрепленной к нижней плите и снабженной внешней резьбой, на которую накручена накидная стягивающая гайка.

5. Устройство по п. 1, отличающееся тем, что источник, создающий крутящий момент в узле привода, обеспечивающий управляемое вращение приводного вала, выполнен в виде гидромотора.

6. Устройство по п. 1, отличающееся тем, что узел сброса давления выполнен в виде крана, жестко и герметично вставленного в стенку герметичного корпуса буровой машины.

7. Устройство по п. 1, отличающееся тем, что многогранные внешние поверхности и внутренние полости, сделанные на основной секции вала и на дополнительной секции вала, выполнены шестигранными.

| УСТРОЙСТВО ДЛЯ ВРЕЗКИ ОТВОДА В ДЕЙСТВУЮЩИЙ ТРУБОПРОВОД | 2000 |

|

RU2170874C2 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ОТВЕРСТИЯ В ТРУБОПРОВОДЕ, НАХОДЯЩЕМСЯ ПОД ДАВЛЕНИЕМ | 2018 |

|

RU2680002C1 |

| CN 106180806 A, 07.12.2016 | |||

| US 2008286059 A1, 20.11.2008. | |||

Авторы

Даты

2023-12-04—Публикация

2023-07-03—Подача