Изобретение относится к области авиадвигателестроения, в частности, к маслосистеме авиационного газотурбинного двигателя (ГТД).

Известна система смазки авиационного ГТД, содержащая маслобак, масляные полости подшипниковых опор роторов вентилятора, компрессора, турбины и коробки приводных агрегатов (КПА), подключенные масляными магистралями к насосу подачи масла и расположенными внутри масляных полостей откачивающим насосом с маслозаборниками (см. патент №2522713, МПЖ F02C 7/06, опубликовано 20.07.2014).

Известная система смазки не обеспечивает питание двигателя маслом и возврат отработанного масла в маслобак при отказе в работе насоса подачи масла и любого откачивающего насоса.

При отказе в работе насоса подачи масла в течение немногих секунд (10…15 с) на двигателе наступает режим «масляного голодания», когда давление подачи масла опускается ниже минимально допустимой величины, что приводит к быстрому разрушению двигателя. При отказе откачивающего насоса масло из маслобака в течение немногих минут (5…7 мин) перетекает из маслобака в масляную полость, подключенную к дефектному насосу. Уровень масла в маслобаке снижается, что приводит к падению давления подачи масла в двигатель. Когда давление подачи масла опустится ниже минимально допустимого уровня, наступит режим «масляного голодания», приводящий к разрушению двигателя.

Технический результат предлагаемого изобретения - повышение надежности работы двигателя путем дублирования подачи и откачки масла в системе смазки двигателя.

Указанный технический результат решается тем, что в системе смазки авиационного газотурбинного двигателя, содержащей маслобак, масляные полости подшипниковых опор роторов вентилятора, компрессора и турбины, масляную полость коробки приводных агрегатов и установленные внутри масляных полостей подшипниковых опор откачивающие насосы с заборниками масла, согласно изобретению система смазки содержит вторую коробку приводных агрегатов, при этом масляная полость одной коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора вентилятора и гидравлически с ней сообщена через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора вентилятора, расположен выше заборника масла откачивающего насоса, а масляная полость второй коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора компрессора и гидравлически сообщена с ней через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора компрессора, расположен выше заборника масла откачивающего насоса, при этом обе коробки приводных агрегатов гидравлически сообщены между собой через горизонтальную переливную трубу, сообщенную с всасывающей магистралью откачивающего насоса, а масляная полость подшипниковой опоры ротора турбины сообщена с всасывающей магистралью откачивающего насоса, расположенного вне масляной полости, причем заборник масла всасывающей магистрали расположен выше заборника масла откачивающего насоса, расположенного внутри масляной полости.

Целесообразно систему смазки оборудовать двумя напорными насосами подачи масла с автономными приводами вращения и одинаковой подачей масла в сумме, равной полной подаче масла в двигатель, всасывающие магистрали которых подключены к двум маслозаборникам, расположенным в противоположных местах маслобака, со стороны передней и задней стенок, а напорные магистрали насосов объединить в единую магистраль подачи масла.

Целесообразно масляные полости коробок приводных агрегатов подключить к всасывающим магистралям автономных откачивающих насосов, магистрали откачки которых сообщены с единой магистралью откачки масла.

Целесообразно установить производительность автономных откачивающих насосов коробок приводных агрегатов не менее чем в 2 раза превышающую количество масла, подаваемого в коробки приводных агрегатов, так как при отказе в работе откачивающих насосов внутри масляных полостей подшипниковых опор роторов вентилятора и компрессора масло будет перетекать в КПА.

Сообщив масляную полость подшипниковой опоры ротора вентилятора вертикальной переливной трубой с масляной полостью, расположенной под ней одной из КПА, и, сообщив масляную полость подшипниковой опоры ротора компрессора вертикальной переливной трубой с масляной полостью расположенной под ней другой КПА, мы получим возможность при отказе в работе откачивающих насосов внутри масляных полостей опорных подшипников роторов вентилятора и компрессора продублировать их работу с помощью подключенных к обеим КПА автономных откачивающих насосов. Сообщив масляную полость подшипниковой опоры ротора турбины с всасывающей магистралью откачивающего насоса, расположенного вне масляной полости, мы получим возможность при отказе откачивающего насоса внутри масляной полости продублировать его работу откачивающим насосом, расположенным вне масляной полости. Благодаря наличию горизонтальной переливной трубы между масляными полостями двух КПА, мы получим возможность при отказе в работе автономного откачивающего насоса любой из КПА продублировать его работу откачивающим насосом другой КПА. При отказе в работе сразу двух откачивающих автономных насосов КПА мы имеем возможность продублировать их работу откачивающим насосом, подключенным к горизонтальной переливной трубе.

При отказе в работе любого одного из двух насосов подачи масла его работа автоматически дублируется другим насосом подачи. Дублирование в работе систем подачи и откачки масла позволяет повысить надежность работы ГТД.

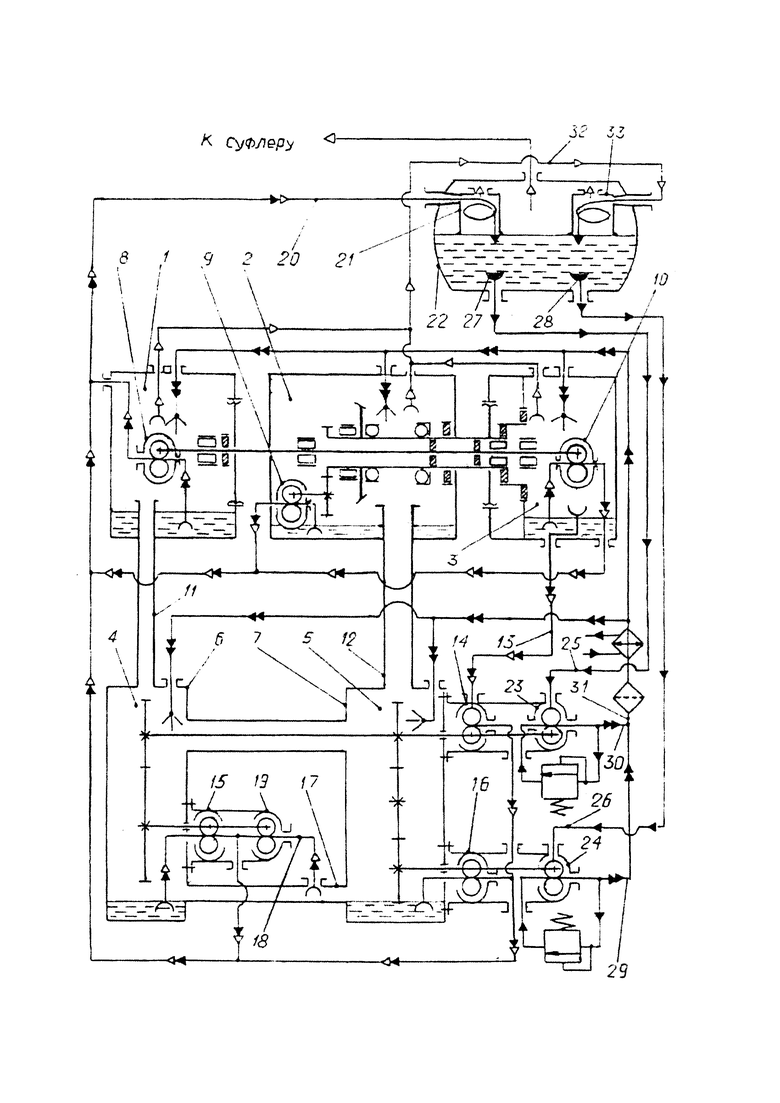

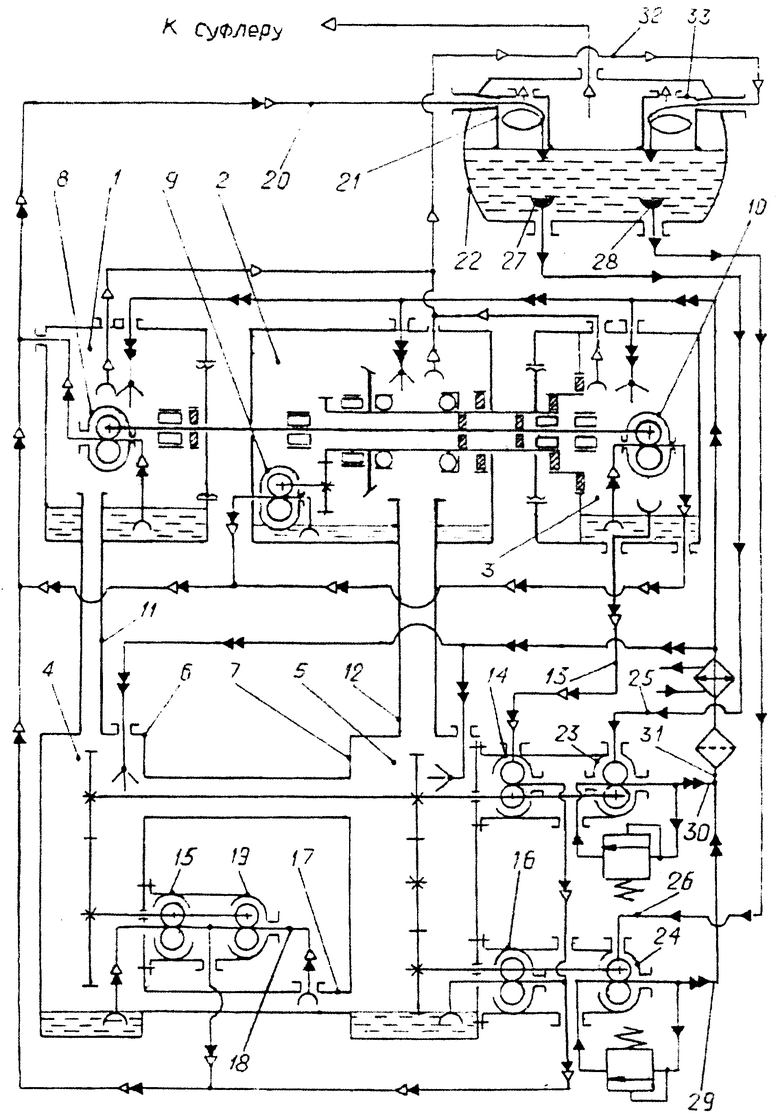

На фигуре изображена принципиальная гидравлическая схема системы смазки авиационного ГТД.

Система смазки авиационного ГТД содержит масляные полости 1, 2, 3 подшипниковых опор роторов вентилятора, компрессора, турбины и масляные полости 4, 5 коробок приводных агрегатов 6 и 7 соответственно. В каждую из масляных полостей 1, 2, 3 встроены индивидуальные откачивающие насосы соответственно 8, 9, 10 с заборниками масла. Масляная полость 4 КПА 6 расположена под масляной полостью 1 подшипниковой опоры ротора вентилятора и гидравлически с ней связана через вертикальную переливную трубу 11. Верхний конец трубы 11 расположен выше заборника масла откачивающего насоса 8. Масляная полость 5 КПА 7 расположена под масляной полостью 2 подшипниковой опоры ротора компрессора и гидравлически с ней связаны вертикальной переливной трубой 12, верхний конец которой расположен выше заборного патрубка масла откачивающего насоса 9. Масляная полость 3 подшипниковой опоры ротора турбины подключена к всасывающей магистрали 13 откачивающего насоса 14, установленного на КПА 7, причем заборник масла всасывающей магистрали расположен выше заборника масла откачивающего насоса 10, установленного внутри масляной полости 3. Масляные полости 4 и 5 КПА 6 и 7 подключены к всасывающим магистралям откачивающих автономных насосов соответственно 15 и 16 и гидравлически сообщены между собой через горизонтальную переливную трубу 17, сообщенную с всасывающей магистралью 18 откачивающего насоса 19. Откачивающие насосы 15 и 16 выполнены с производительностью, превышающей не менее чем в 2 раза расчетную откачку масла в полостях 4, 5 КПА 6, 7, что исключает переполнение масляных полостей 4, 5 КПА 6, 7 при отказе в работе откачивающих насосов 8 и 9.

Магистрали откачки масла откачивающих насосов 8, 9, 10, 14, 15, 16 и 19 объединены в единую магистраль 20 сброса масла через центробежный воздухоотделитель 21 в маслобак 22. Система смазки оборудована двумя насосами подачи масла 23 и 24, выполненными конструктивно в единых блоках с откачивающими насосами 14 и 16. Всасывающие магистрали 25 и 26 насосов подачи масла 23 и 24 параллельно подключены к маслобаку 22 через два маслозаборника 27 и 28, установленных в нижней части маслобака в противоположных местах со стороны передней и задней стенок. Напорные магистрали 29 и 30 насосов подачи масла 24 и 23 объединены в единую магистраль 31 подачи масла, которая через фильтр и теплообменник подключена к масляным форсункам, установленным в масляных полостях 1, 2, 3, 4, 5. Для отвода воздуха из полостей 1, 2, 3 предусмотрена система суфлирующих магистралей, объединенных в единую магистраль суфлирования 32, сообщенную через центробежный маслоотделитель 33 с маслобаком 22.

При работе двигателя масло из маслобака 22 через два маслозаборника 27 и 28 по всасывающим магистралям 25 и 26 поступает на вход сразу двух насосов подачи масла 23 и 24, которые работают одновременно и переправляют масло по напорным магистралям 29 и 30 через единую магистраль 31 подачи масла к масляным форсункам в масляных полостях 1, 2, 3, 4 и 5. Отработанное масло откачивающими насосами 8, 9, 10, 14, 15, 16 и 19 переправляется через систему откачивающих магистралей в единую магистраль сброса 20 масла через центробежный воздухоотделитель 21 в маслобак 22. При отказе в работе одного из двух насосов 23 или 24 подачи масла поступление масла в единую магистраль 31 обеспечит работающий насос подачи масла, а величина прокачки масла в двигатель восстановится за счет автоматической перестройки перепускного клапана работающего насоса подачи масла.

При отказе в работе откачивающих насосов 8 и 9 в масляных полостях 1 и 2 подшипниковых опор роторов вентилятора и компрессора происходит дозированное переполнение картеров масляных полостей (до верхнего конца вертикальных переливных труб 11 и 12) и масло по трубам 11 и 12 перепускается в масляные полости 4 и 5 КПА 6 и 7 на вход откачивающих насосов 15 и 16, которые переправляют масло в единую магистраль 20 сброса масла в маслобак 22. При отказе в работе откачивающего насоса 10 в масляной полости 3 подшипниковой опоры ротора турбины происходит дозированное переполнение картера масляной полости маслом до заборника масла всасывающей магистрали 13 откачивающего насоса 14 и масло перепускается по магистрали 13 на вход откачивающего насоса 14, который переправляет масло в единую магистраль 20 сброса масла в маслобак 22. При отказе в работе откачивающего насоса 15 или 16 картер масляных полостей 4 или 5 КПА 6 или 7 дозированно переполняются маслом до входного отверстия в горизонтальной переливной трубе 17, соединяющей масляные полости в самом низком месте и масло втекает внутрь трубы 17 и по всасывающей магистрали 18 поступает на вход откачивающего насоса 19, который переправляет масло в единую магистраль 20 сброса масла в маслобак 22.

Расположение маслозаборников 27 и 28 всасывающих магистралей 25 и 26 насосов подачи масла 23 и 24 в противоположных местах маслобака 22 со стороны передней и задней стенок обеспечивает надежное заполнение всасывающих магистралей при эволюциях аппарата (набор высоты и снижение).

| название | год | авторы | номер документа |

|---|---|---|---|

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2592560C1 |

| Способ работы системы смазки авиационного газотурбинного двигателя | 2023 |

|

RU2825178C1 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2535518C1 |

| Масляная система газотурбинного двигателя | 2022 |

|

RU2786876C1 |

| МАСЛЯНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2547540C1 |

| Масляная система авиационного газотурбинного двигателя | 2020 |

|

RU2758866C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2468227C1 |

Изобретение относится к области авиадвигателестроения. Система смазки авиационного газотурбинного двигателя содержит маслобак, масляные полости подшипниковых опор роторов вентилятора, компрессора и турбины, масляную полость коробки приводных агрегатов и установленные внутри масляных полостей подшипниковых опор откачивающие насосы с заборниками масла. Система смазки содержит вторую коробку приводных агрегатов, при этом масляная полость одной коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора вентилятора и гидравлически с ней сообщена через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора вентилятора, расположен выше заборника масла откачивающего насоса. Масляная полость второй коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора компрессора и гидравлически сообщена с ней через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора компрессора, расположен выше заборника масла откачивающего насоса. Обе коробки приводных агрегатов гидравлически сообщены между собой через горизонтальную переливную трубу, сообщенную с всасывающей магистралью откачивающего насоса, а масляная полость подшипниковой опоры ротора турбины сообщена с всасывающей магистралью откачивающего насоса, расположенного вне масляной полости, причем заборник масла всасывающей магистрали расположен выше заборника масла откачивающего насоса, расположенного внутри масляной полости. Технический результат предлагаемого изобретения - повышение надежности работы двигателя путем дублирования подачи и откачки масла в системе смазки двигателя. 3 з.п. ф-лы, 1 ил.

1. Система смазки авиационного газотурбинного двигателя, содержащая маслобак, масляные полости подшипниковых опор роторов вентилятора, компрессора и турбины, масляную полость коробки приводных агрегатов и установленные внутри масляных полостей подшипниковых опор откачивающие насосы с заборниками масла, отличающаяся тем, что система смазки содержит вторую коробку приводных агрегатов, при этом масляная полость одной коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора вентилятора и гидравлически с ней сообщена через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора вентилятора, расположен выше заборника масла откачивающего насоса, а масляная полость второй коробки приводных агрегатов расположена под масляной полостью подшипниковой опоры ротора компрессора и гидравлически сообщена с ней через вертикальную переливную трубу так, что верхний конец трубы, обращенный внутрь масляной полости подшипниковой опоры ротора компрессора, расположен выше заборника масла откачивающего насоса, при этом обе коробки приводных агрегатов гидравлически сообщены между собой через горизонтальную переливную трубу, сообщенную с всасывающей магистралью откачивающего насоса, а масляная полость подшипниковой опоры ротора турбины сообщена с всасывающей магистралью откачивающего насоса, расположенного вне масляной полости, причем заборник масла всасывающей магистрали расположен выше заборника масла откачивающего насоса, расположенного внутри масляной полости.

2. Система смазки авиационного газотурбинного двигателя по п. 1, отличающаяся тем, что содержит два напорных насоса подачи масла с автономными приводами вращения и одинаковой подачей масла в сумме, равной полной подаче масла в двигатель, всасывающие магистрали которых подключены к двум маслозаборникам, расположенным в противоположных местах маслобака, со стороны передней и задней стенок, а напорные магистрали насосов объединены в единую магистраль подачи масла.

3. Система смазки авиационного газотурбинного двигателя по п. 1, отличающаяся тем, что масляные полости коробок приводных агрегатов подключены к всасывающим магистралям автономных откачивающих насосов, магистрали откачки которых сообщены с единой магистралью откачки масла.

4. Система смазки авиационного газотурбинного двигателя по п. 3, отличающаяся тем, что производительность автономных откачивающих насосов коробок приводных агрегатов не менее чем в 2 раза превышает количество масла, подаваемого в коробки приводных агрегатов.

| МАСЛОСИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2522713C1 |

| СПОСОБ КОНТРОЛЯ РАСХОДА МАСЛА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2386835C1 |

| Способ стабилизации полиамидных волокон | 1961 |

|

SU145351A1 |

Авторы

Даты

2023-12-19—Публикация

2023-02-22—Подача