Заявленное изобретение относится к области соединения трубчатых деталей и стержней при производстве металлических каркасов, а именно несущих металлических каркасов, и может применяться для их сборки и разборки, например, при производстве мягкой мебели, строительных ферм, строительных лесов, сценических лесов, каркасов шатёрного и купольного типов, а также конструкций каркасов любых других форм трубно-каркасного типа.

Из исследованного уровня техники известна полезная модель RU № 126949 «Разъемное соединение труб», сущностью является разъемное соединение по меньшей мере двух взаимно перпендикулярных труб, содержащее два одинаковых элемента, каждый из которых выполнен с образованием двух взаимно перпендикулярных сопрягаемых желобов с возможностью охвата желобами по меньшей мере двух соединяемых труб, при этом элементы разъемного соединения скреплены с каждой из соединяемых труб и между собой по меньшей мере одним резьбовым соединением, отличающееся тем, что его элементы выполнены штамповкой.

Недостатком известной полезной модели по сравнению с заявленным техническим решением является:

- недостаточная надежность конструкции вследствие отсутствия осевого соединения выше и ниже соединяемых труб;

- невозможность сборки конструкции любой формы вследствие отсутствия выполнения соединения элементов в любом месте и под любым углом.

Известно изобретение по патенту RU № 2338935 «Способ сборки конструкций из трубчатых профилей и устройство для его осуществления», сущностью является устройство для соединения конструкций из трубчатых профилей, корпус которого выполнен из единого металлического профиля с опорной поверхностью для взаимодействия с первым трубчатым профилем, снабженной отверстием под крепежный элемент, соединяющий корпус с первым трубчатым профилем, отличающееся тем, что опорная поверхность выполнена вогнутой, сопрягаемой с наружной поверхностью первого трубчатого профиля, отверстие под крепежный элемент размещено в средней части корпуса, при этом высота корпуса не более половины высоты первого трубчатого профиля, причем корпус устройства для соединения жестко прикреплен (приварен) к торцу присоединяемой детали из трубчатого профиля.

Недостатком известного изобретения по сравнению с заявленным техническим решением является:

- недостаточная надежность конструкции вследствие отсутствия осевого соединения выше и ниже соединяемых труб;

- невозможность сборки конструкции любой формы вследствие отсутствия выполнения соединения элементов в любом месте и под любым углом.

Выявленные аналоги совпадают с заявленным техническим решением по отдельным признакам, поэтому прототип не выявлен и формула изобретения составлена без ограничительной части.

Техническим результатом заявленного технического решения является разработка соединительного узла металлического каркаса, обеспечивающего:

- повышение надежности соединения его элементов вследствие использования не менее двух осевых соединений соединяемых элементов, а также выполнения внутреннего размера обхватывающих элементов не менее внутреннего размера несущего элемента с возможностью полной фиксации граней сопряжения;

- возможность сборки конструкции металлического каркаса любой формы вследствие прикрепления охватывающих элементов к соединительному элементу в любом месте и под любым углом, а также многообразия частных случаев выполнения соединительных, обхватывающих и несущих элементов.

При этом заявленное изобретение обеспечивает компактность разобранных упакованных соединительных узлов металлического каркаса, что существенно уменьшает габариты металлического каркаса при компоновке в транспортировочное положение, обеспечивает лёгкость их перемещения, транспортировки и складирования.

Сущностью заявленного технического решения является соединительный узел металлического каркаса, содержащий не менее одного соединительного элемента; не менее двух обхватывающих элементов, выполненных вогнутыми и содержащих грани сопряжения и не менее двух отверстий крепления обхватывающих элементов, при этом обхватывающие элементы прикреплены к, по меньшей мере, одному соединительному элементу; несущий элемент, сопрягаемый с обхватывающими элементами и содержащий не менее двух отверстий крепления несущего элемента; при этом отверстия крепления обхватывающих элементов и несущего элемента расположены выше и ниже соединительного элемента и выполнены соосными с возможностью образования при сборке не менее двойного осевого соединения обхватывающих и несущего элементов при помощи крепежных элементов; при этом внутренний размер обхватывающих элементов выполнен не менее внутреннего размера несущего элемента с возможностью полной фиксации граней сопряжения. Соединительный узел металлического каркаса по п. 1, отличающийся тем, что соединительный элемент выполнен из металлической профильной трубы с квадратным, или прямоугольным, или многогранным, или круглым, или овальным, или угловым, или П-образным сечением, или стержня. Соединительный узел металлического каркаса по п. 1, отличающийся тем, что обхватывающий элемент выполнен с квадратным, или прямоугольным, или многогранным, или круглым, или овальным сечением. Соединительный узел металлического каркаса по п.1, отличающийся тем, что несущий элемент выполнен из металлической профильной трубы с квадратным, или прямоугольным, или многогранным, или круглым, или овальным сечением. Соединительный узел металлического каркаса по любому из пп.1, 2, отличающийся тем, что соединительные элементы выполнены параллельно друг другу в количестве не менее двух.

Заявленное техническое решение иллюстрируется Фиг. 1 - 10.

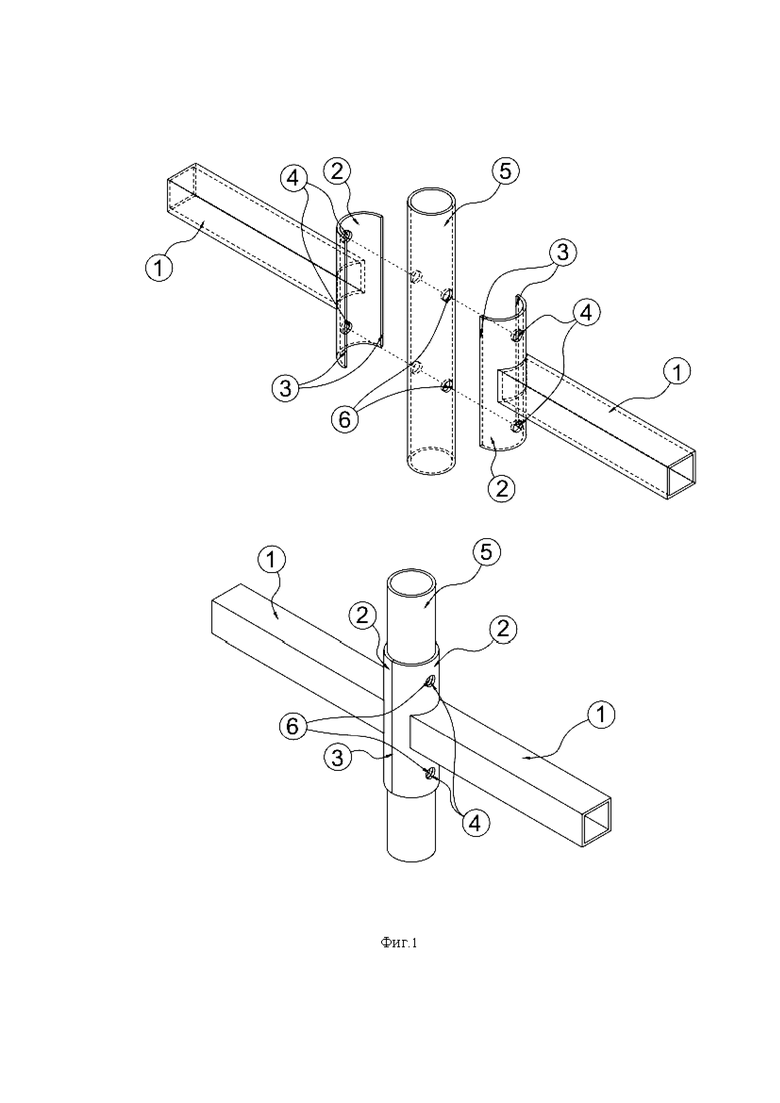

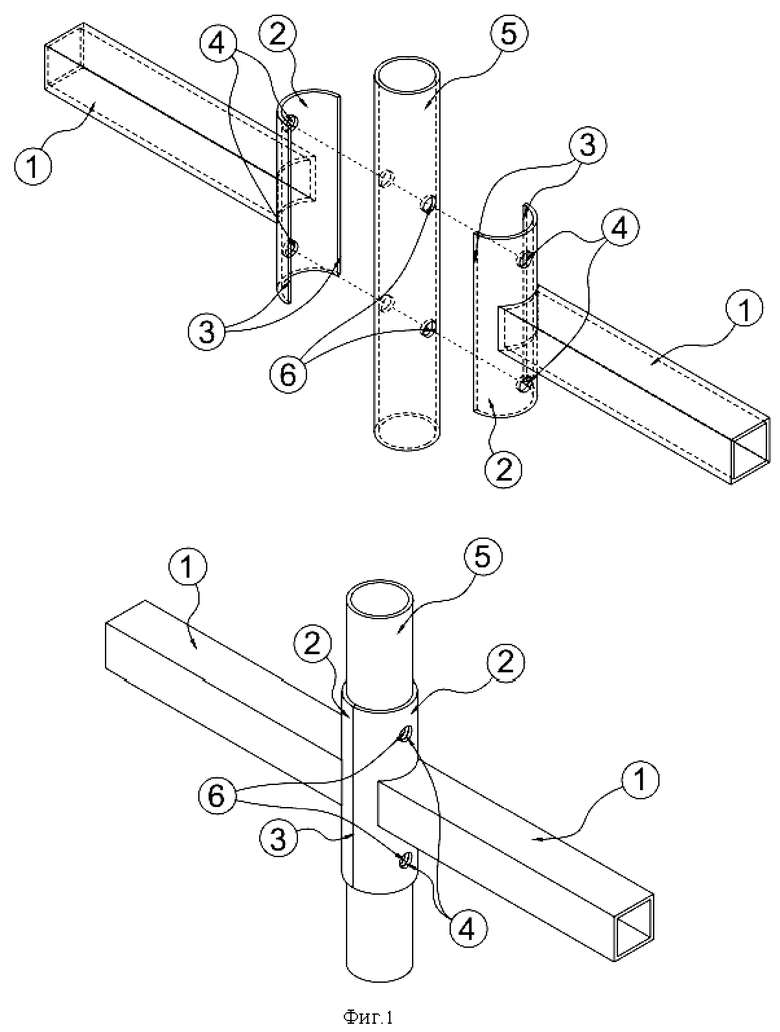

На Фиг. 1 представлен общий вид заявленного соединительного узла металлического каркаса, где:

1 - соединительный элемент,

2 - обхватывающие элементы,

3 - грани сопряжения,

4 - отверстия крепления обхватывающего элемента,

5 - несущий элемент,

6 - отверстия крепления несущего элемента.

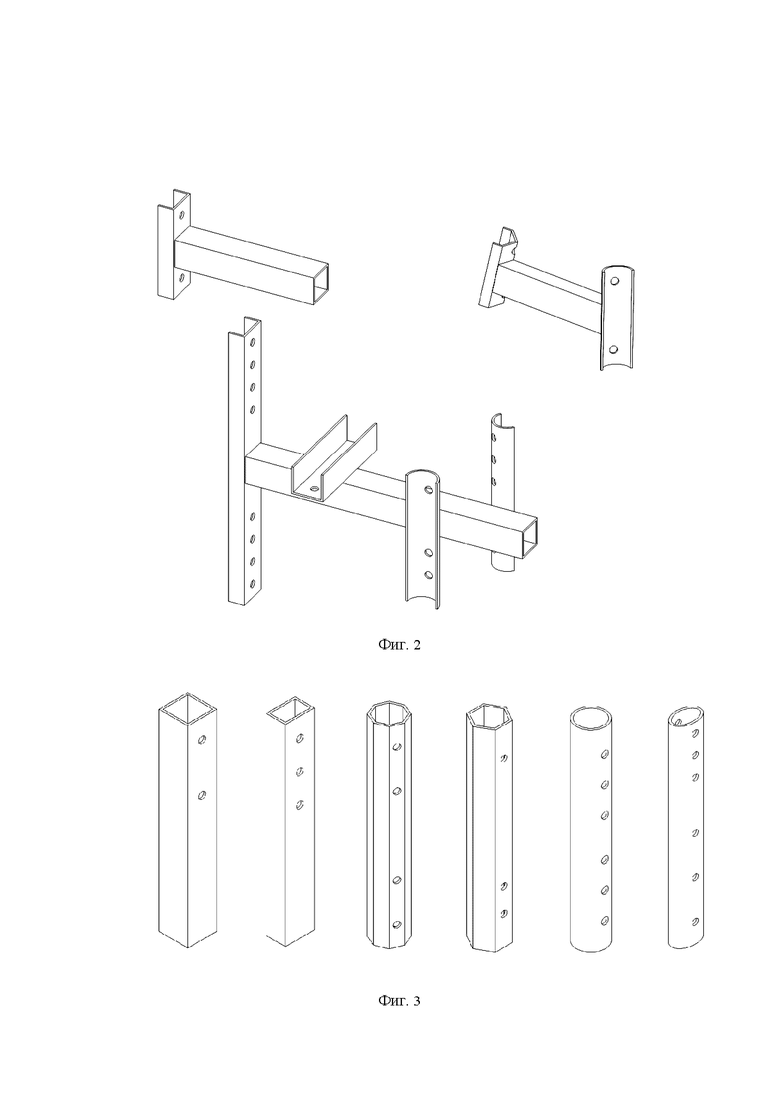

На Фиг. 2 представлены частные случаи выполнения соединения, обхватывающего и соединительного элементов в любом месте и под любым углом.

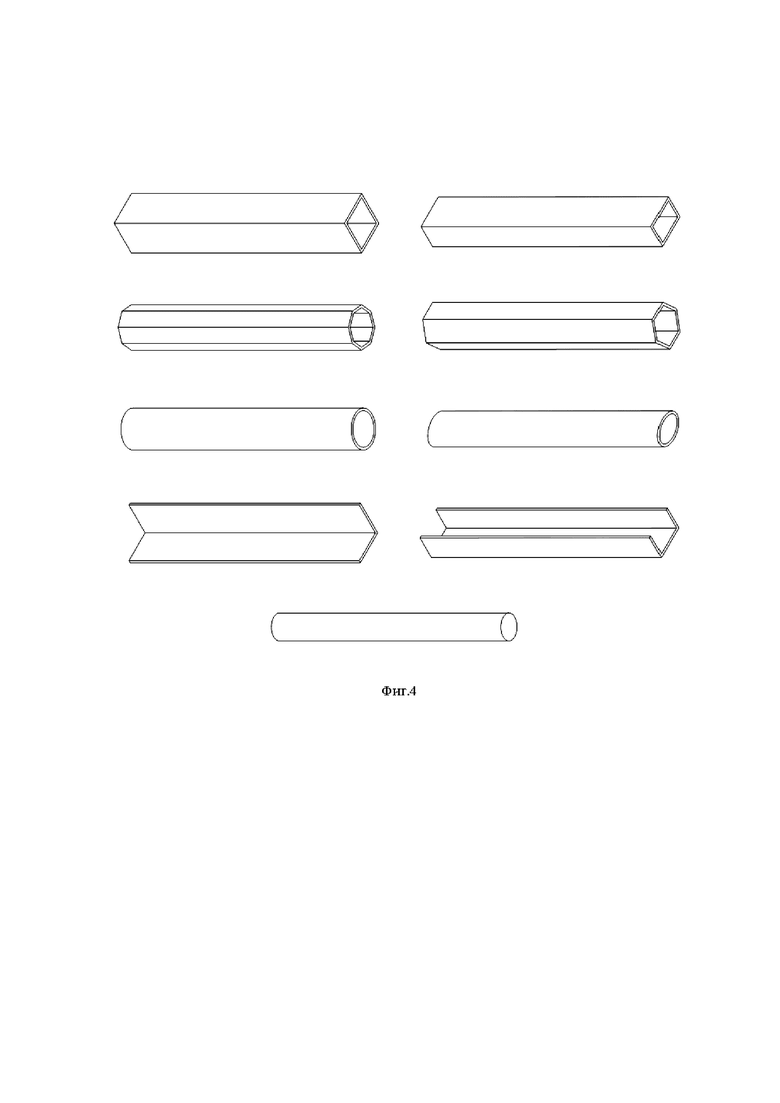

На Фиг. 3 представлены частные случаи выполнения несущего элемента 5.

На Фиг. 4 представлены частные случаи выполнения соединительного элемента 1.

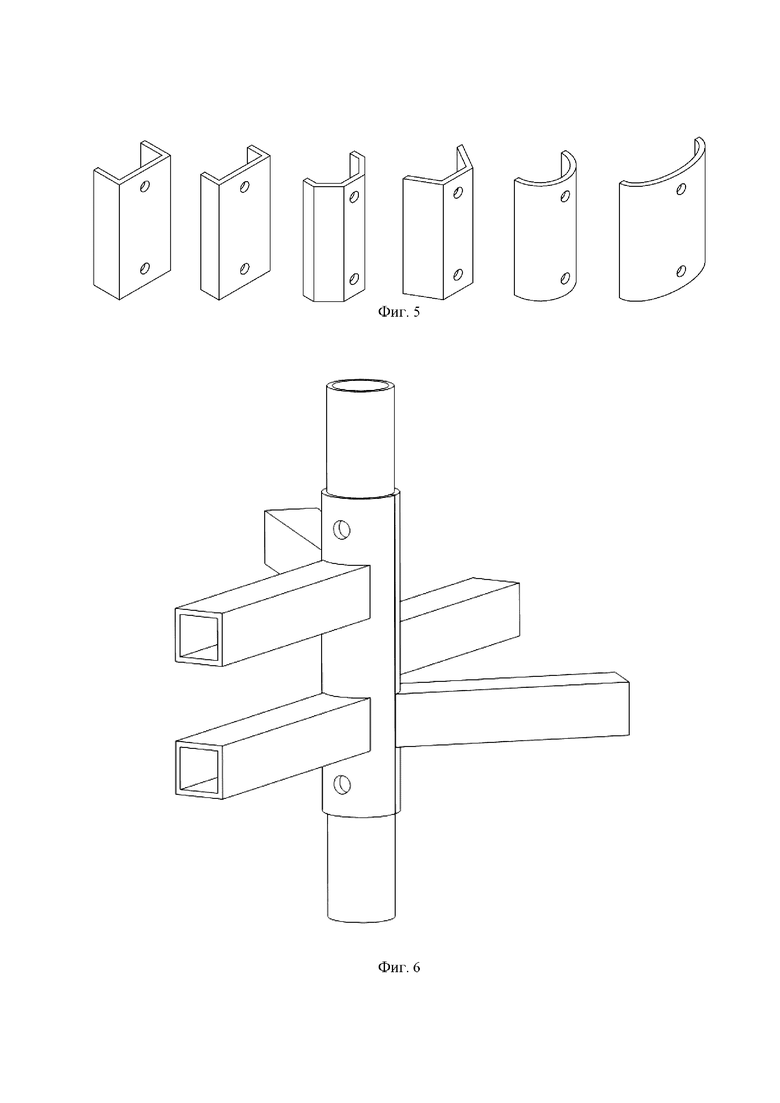

На Фиг. 5 представлены частные случаи выполнения обхватывающего элемента 2.

На Фиг. 6 представлены варианты выполнения заявленного соединительного узла с различным количеством соединительных элементов 1.

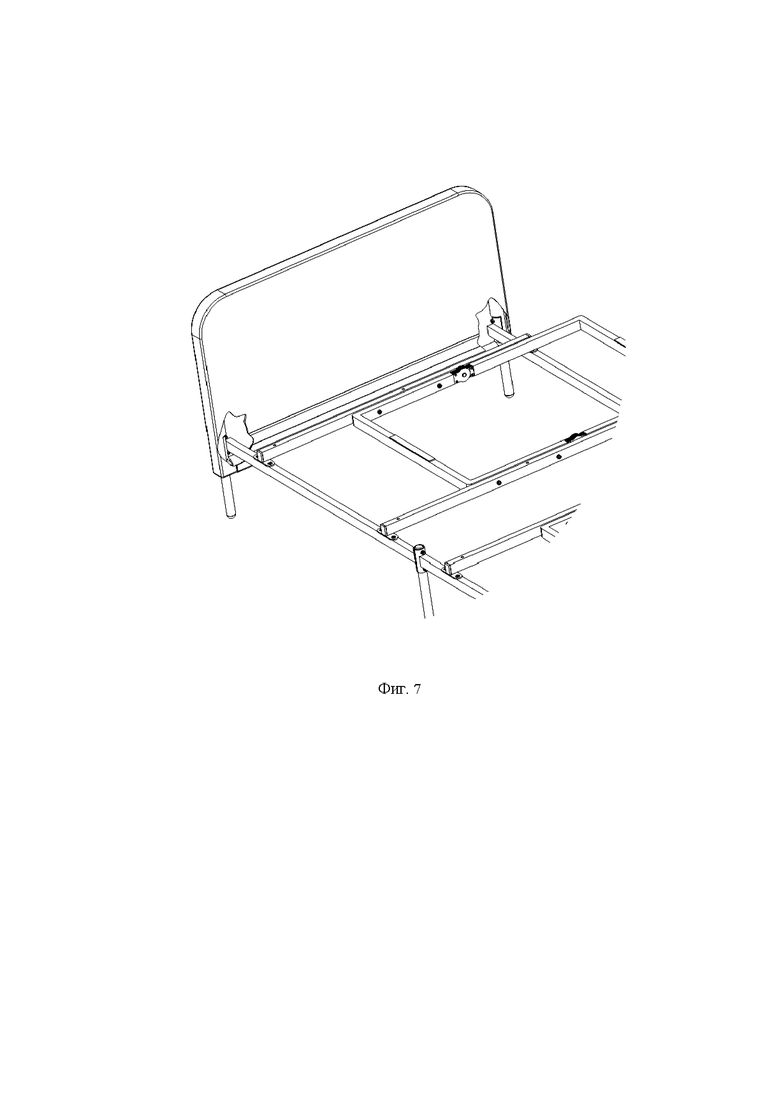

На Фиг. 7 представлен вариант выполнения крепления обхватывающего элемента 2 к боковому элементу металлического каркаса - подлокотнику.

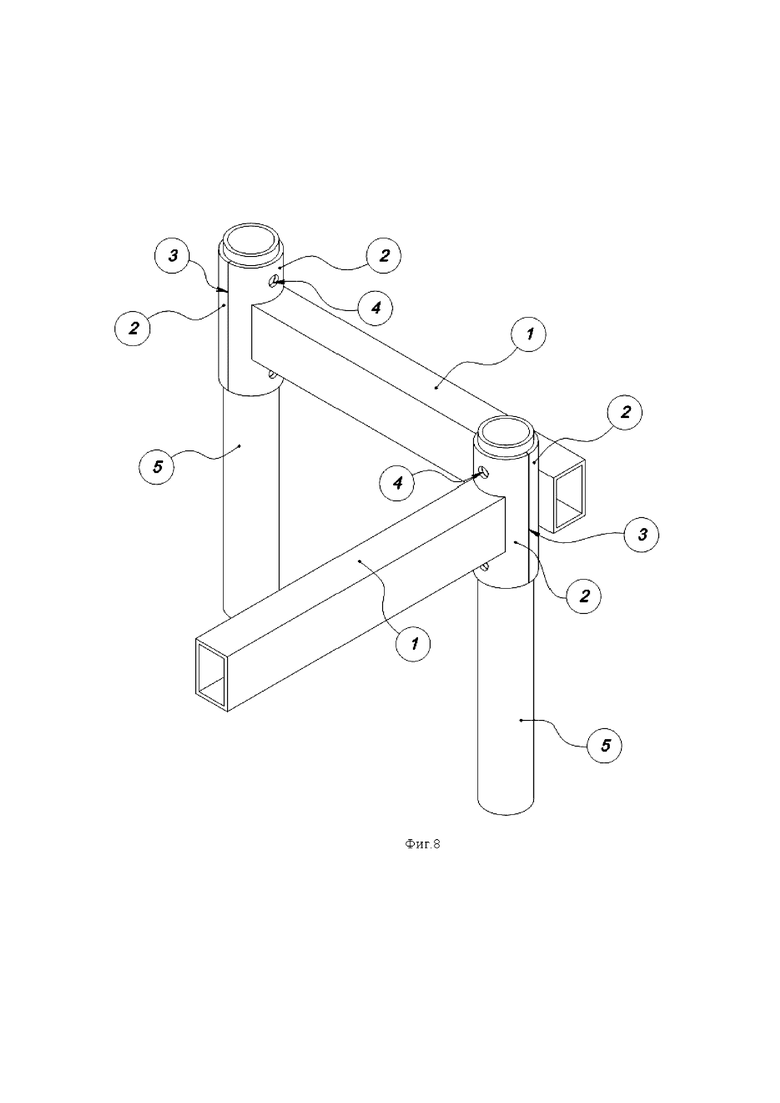

На Фиг. 8 представлена сборка заявленного соединительного узла.

На Фиг. 9 представлены примеры трехмерной конструкции металлического каркаса мебели с использованием заявленного соединительного узла.

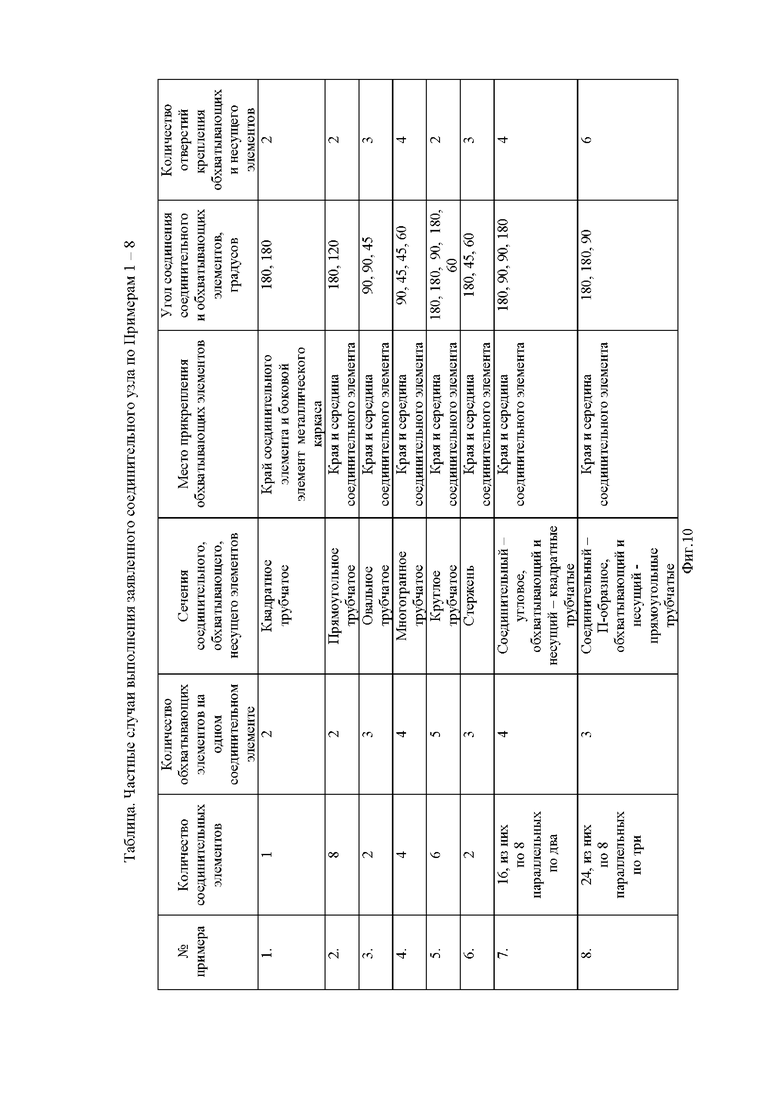

На Фиг. 10 приведена Таблица, в которой представлены частные случаи выполнения заявленного соединительного узла по Примерам 1-7.

Далее заявителем приведено описание заявленного технического решения

Заявленный технический результат достигается разработкой соединительного узла металлического каркаса (далее - соединительного узла), при этом в местах соединения соединительных элементов 1 с несущими элементами 5 применяются не менее двух обхватывающих элементов 2, которые размещены по краям или на поверхности соединяющих элементов 1, и при креплении к несущим элементам 5 обхватывающие элементы 2 через осевые соединения сопрягаются друг с другом гранями сопряжения 3. Указанное сопряжение граней сопряжения 3 позволяет элементам заявленного соединительного узла нести высокую горизонтальную и вертикальную нагрузку - на сдвиг и скручивание.

Изменение угла крепления продольной плоскости обхватывающих элементов 2 в любой плоскости координат относительно продольной плоскости соединительного элемента 1 позволяет составить любую трехмерную конструкцию металлического каркаса из несущих 5 и соединительных 1 элементов.

Заявленное техническое решение позволяет осуществлять сооружение металлических каркасов, например, мебели, строительных ферм, строительных лесов, сценических лесов, каркасов шатёрного и купольного типов, а также конструкций каркасов любых других форм трубно-каркасного типа.

Заявленный соединительный узел содержит (Фиг. 1):

- не менее одного соединительного элемента 1,

- не менее двух обхватывающих элементов 2, выполненных вогнутыми и содержащих грани сопряжения 3 и не менее двух отверстий крепления 4, при этом обхватывающие элементы 2 прикреплены к соединительным элементам 1 или к боковым элементам металлического каркаса (на Фиг. позицией не обозначены) в любом месте и под любым углом (Фиг. 2);

- несущий элемент 5, сопрягаемый с обхватывающими элементами 2 и содержащий не менее двух отверстий крепления 6;

- при этом отверстия крепления 4 и 6 расположены выше и ниже соединяющего элемента 1 и выполнены соосными с возможностью образования при сборке не менее двойного осевого соединения соединительного, обхватывающих и несущего элементов при помощи крепежных элементов (на Фиг. позицией не указаны);

- при этом внутренний размер обхватывающих элементов 2 выполнен не менее внутреннего размера несущего элемента 5 с возможностью полной фиксации граней сопряжения 3.

В частном случае выполнения соединительные элементы 1 выполнены из металлической профильной трубы с квадратным, прямоугольным, многогранным, круглым, овальным, угловым, П-образным сечением, стержня, например, арматуры, уголка, швеллера и т.п. (Фиг. 4).

В частном случае выполнения обхватывающий элемент 2 выполнен с квадратным, прямоугольным, многогранным, круглым, овальным сечением (Фиг. 5).

В частном случае выполнения несущий элемент 5 выполнен из металлической профильной трубы с квадратным, прямоугольным, многогранным, круглым, овальным сечением, например, арматуры, уголка, швеллера и т.п. (Фиг. 3).

При этом предпочтительно, чтобы формы профиля соединительного, обхватывающего и несущего элементов в каждом конкретном соединении совпадали между собой.

В частном случае выполнения соединительные элементы 1 выполнены параллельно друг другу в количестве не менее двух с возможностью усиления надежности металлического каркаса (Фиг. 6).

В частном случае выполнения один из двух обхватывающих элементов 2 прикреплен не к соединительному элементу 1, а к боковому элементу металлического каркаса, например, подлокотнику (Фиг. 7).

Крепежными элементами (на Фиг. позицией не указаны) для осевого соединения соединительного, обхватывающих и несущего элементов могут быть, например, винт и гайка, болт и гайка, шпилька и две гайки с двух сторон шпильки, и др. При этом в отверстиях крепления 4 и 6 выполнена, например, резьба, или вварена резьбовая гайка, или вставлена вытяжная резьбовая клепка и др.

Далее заявителем приведен способ сборки заявленного соединительного узла (Фиг. 8).

К соединительному элементу 1 в любом месте и под любым углом прикрепляют, например, сваркой, не менее двух обхватывающих элементов 2, выполненных вогнутыми и содержащих грани сопряжения 3 и не менее двух отверстий крепления 4, расположенных выше и ниже соединительного элемента 1.

Полученные сварные элементы сопрягают между собой и с несущим элементом 5, содержащим не менее двух отверстий крепления 6, через охватывающие элементы 2, при этом сопряжение выполняют соосно через отверстия крепления 4 и 6 с образованием не менее двойного осевого соединения, при помощи крепежных элементов. При этом грани сопряжения 3 совмещаются и вращение соединительных элементов 1 вдоль горизонтальной и вертикальной плоскостей становится невозможно.

В варианте выполнения один обхватывающий элемент 2 прикрепляют не к соединительному элементу 1, а к боковому элементу металлического каркаса, например, подлокотнику (Фиг. 7).

При этом изменение угла крепления продольной плоскости обхватывающих элементов 2 в любой плоскости координат относительно продольной плоскости соединительного элемента 1, а также совмещение различных форм соединительных 1, несущих 5 и обхватывающих 2 элементов позволяет составить любой трехмерный металлический каркас из несущих 5 и соединительных 1 элементов (например, Фиг. 9).

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Выполнение соединительного элемента, несущего элемента и обхватывающих элементов с квадратным сечением, с двумя отверстиями крепления 4 и 6, присоединение обхватывающего элемента к соединительному элементу под углом 180°.

Изготовили заявленный соединительный элемент, содержащий: соединительный элемент 1, выполненный из металлической профильной трубы с квадратным сечением, два обхватывающих элемента 2 с квадратным сечением, содержащие грани сопряжения 3 и два отверстия крепления 4, несущий элемент 5, выполненный из металлической профильной трубы с квадратным сечением, содержащий два отверстия крепления 6, при этом отверстия крепления 4 и 6 выполнены соосными.

К соединительному элементу 1 прикрепили к одному краю охватывающий элемент 2, например, сваркой. Второй охватывающий элемент прикрепили к боковому элементу металлического каркаса - подлокотнику.

Полученные элементы жестко соединили между собой через охватывающие элементы 2 с несущим элементом 5, через отверстия крепления 4 и 6 крепежными элементами, например, болтом и гайкой, при этом в отверстиях крепления была нарезана резьба. При этом грани сопряжения 3 совместились и вращение соединительного элемента 1 вдоль горизонтальной и вертикальной плоскостей стало невозможно.

При этом обхватывающие элементы 2 соединили с соединительным элементом 1 и боковым элементом металлического каркаса (подлокотником) под углом 180° для обеспечения общей формы конструкции.

Получили часть металлического каркаса мягкой мебели, при этом достигли полного жесткого соединения с невозможностью вращения соединительных элементов 1 в горизонтальной и вертикальной плоскостях.

При этом полученная часть конструкции металлического каркаса позволяет обеспечить компактность разобранных упакованных элементов заявленного соединительного узла, тем самым уменьшить габариты металлического каркаса при компоновке в транспортировочное положение, лёгкость их перемещения, транспортировки и складирования.

Результат приведен на Фиг. 7 и в Таблице на Фиг. 10.

Примеры 2-8. Выполнение соединительного элемента, несущего элемента и обхватывающих элементов с различным сечением, с различным количеством отверстий крепления 4 и 6, присоединение обхватывающего элемента к соединительному элементу под различными углами.

Проводят последовательность действий по Примеру 1, отличающуюся тем, что берут соединительные элементы, несущие элементы и обхватывающие элементы с различным сечением, с различным количеством отверстий крепления 4 и 6, а также выполняют присоединение обхватывающего элемента к соединительному элементу под различными углами и в различных местах.

Получили металлические каркасы различной конфигурации или их части, при этом во всех случаях достигли полного жесткого соединения с невозможностью вращения соединительных элементов 1 в горизонтальной и вертикальной плоскостях.

При этом полученные конструкции металлических каркасов позволяют обеспечить компактность разобранных упакованных элементов заявленного соединительного узла, тем самым уменьшить габариты металлических каркасов при компоновке в транспортировочное положение, лёгкость их перемещения, транспортировки и складирования.

Результаты приведены в Таблице на Фиг. 10.

Заявитель поясняет, что приведенные частные случаи осуществления необходимо считать только иллюстративными, но не ограничивающими объем патентных притязаний, при этом объем патентных притязаний представлен его формулой, и предполагается, что в нее включены все возможные изменения и область эквивалентности пунктам формулы заявленного изобретения.

В результате изложенного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработан соединительный узел металлического каркаса, обеспечивающий:

- повышение надежности соединения его элементов вследствие использования не менее двух осевых соединений соединяемых элементов, а также выполнения внутреннего размера обхватывающих элементов не менее внутреннего размера несущего элемента с возможностью полной фиксации граней сопряжения;

- возможность сборки конструкции металлического каркаса любой формы вследствие прикрепления охватывающих элементов к соединительному элементу в любом месте и под любым углом, а также многообразия частных случаев выполнения соединительных, обхватывающих и несущих элементов.

При этом заявленное изобретение обеспечивает компактность разобранных упакованных соединительных узлов металлического каркаса, что существенно уменьшает габариты металлического каркаса при компоновке в транспортировочное положение, обеспечивает лёгкость их перемещения, транспортировки и складирования.

При этом заявленное изобретение позволяет собрать конструкцию любой формы, обладает стойкостью к динамическим нагрузкам, технологична в изготовлении и использовании, а также имеет небольшую себестоимость.

Как очевидно специалистам в данной области техники, заявленное техническое решение возможно разработать в других конкретных формах, не выходя при этом за рамки сущности заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкция для трансформации мягкой мебели | 2023 |

|

RU2811103C1 |

| Конструкция складной декоративной панели мягкой мебели (варианты) | 2024 |

|

RU2825357C1 |

| Конструкция для трансформации мягкой мебели | 2021 |

|

RU2773085C1 |

| Конструкция для сборки-разборки бельевого ящика мягкой мебели | 2024 |

|

RU2829262C1 |

| Многомаршевая лестница | 2023 |

|

RU2813566C1 |

| Водосточный желоб для теплиц с пленочным покрытием и узлы соединения желоба | 2017 |

|

RU2635386C1 |

| Каркас мобильного каркасно-модульного здания | 2022 |

|

RU2786917C1 |

| КАРКАС МАЛОЭТАЖНЫХ ЗДАНИЙ ИЗ МЕТАЛЛОКОНСТРУКЦИЙ | 2001 |

|

RU2181155C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПОДЪЁМНАЯ СИСТЕМА | 2023 |

|

RU2808791C1 |

| ТРЕХШАРНИРНАЯ РАМА ДЛЯ СЕЙСМОСТОЙКОГО СТРОИТЕЛЬСТВА | 2012 |

|

RU2490405C1 |

Изобретение относится к области соединения трубчатых деталей и стержней при производстве металлических каркасов. Соединительный узел содержит не менее одного соединительного элемента, не менее двух обхватывающих элементов, выполненных вогнутыми и содержащих грани сопряжения, и не менее двух отверстий крепления обхватывающих элементов, а также несущий элемент. Обхватывающие элементы прикреплены к по меньшей мере одному соединительному элементу. Несущий элемент содержит не менее двух отверстий крепления. Отверстия крепления обхватывающих элементов и несущего элемента расположены выше и ниже соединительного элемента и выполнены соосными, с возможностью образования при сборке не менее двойного осевого соединения обхватывающих и несущего элементов при помощи крепежных элементов. Внутренний размер обхватывающих элементов выполнен не менее внутреннего размера несущего элемента с возможностью полной фиксации граней сопряжения. Технический результат: повышение надежности соединения элементов металлического каркаса. 4 з.п. ф-лы, 10 ил.

1. Соединительный узел металлического каркаса, содержащий

не менее одного соединительного элемента;

не менее двух обхватывающих элементов, выполненных вогнутыми и содержащих грани сопряжения и не менее двух отверстий крепления обхватывающих элементов, при этом обхватывающие элементы прикреплены к по меньшей мере одному соединительному элементу;

несущий элемент, сопрягаемый с обхватывающими элементами и содержащий не менее двух отверстий крепления несущего элемента;

при этом отверстия крепления обхватывающих элементов и несущего элемента расположены выше и ниже соединительного элемента и выполнены соосными, с возможностью образования при сборке не менее двойного осевого соединения обхватывающих и несущего элементов при помощи крепежных элементов;

при этом внутренний размер обхватывающих элементов выполнен не менее внутреннего размера несущего элемента с возможностью полной фиксации граней сопряжения.

2. Соединительный узел металлического каркаса по п. 1, отличающийся тем, что соединительный элемент выполнен из металлической профильной трубы с квадратным, или прямоугольным, или многогранным, или круглым, или овальным, или угловым, или П-образным сечением, или стержня.

3. Соединительный узел металлического каркаса по п. 1, отличающийся тем, что обхватывающий элемент выполнен с квадратным, или прямоугольным, или многогранным, или круглым, или овальным сечением.

4. Соединительный узел металлического каркаса по п. 1, отличающийся тем, что несущий элемент выполнен из металлической профильной трубы с квадратным, или прямоугольным, или многогранным, или круглым, или овальным сечением.

5. Соединительный узел металлического каркаса по любому из пп. 1, 2, отличающийся тем, что соединительные элементы выполнены параллельно друг другу в количестве не менее двух.

| СПОСОБ СБОРКИ КОНСТРУКЦИЙ ИЗ ТРУБЧАТЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338935C2 |

| ПРОБООТБОРНИК | 0 |

|

SU198044A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ МЕБЕЛИ | 2021 |

|

RU2783633C1 |

| CN 105644728 B, 31.10.2017. | |||

Авторы

Даты

2023-12-28—Публикация

2023-06-13—Подача