Область применения изобретения

Настоящее изобретение относится к порошкообразным ингредиентам напитка для применения в устройствах для приготовления напитка, в частности к агломерированным сухим напиткам. Изобретение дополнительно относится к способам производства порошкообразных ингредиентов напитка и контейнеров для ингредиентов напитка, способам приготовления напитков и контейнерам для ингредиентов напитка, содержащим собственно ингредиенты напитка.

Предпосылки создания изобретения

Как известно специалистам в данной области, при приготовлении напитка из порошкообразного ингредиента может возникать проблема с растворимостью порошка, в результате чего текстура напитка получается зернистой или получается низкая концентрация напитка и нежелательный остаточный осадок увлажненного порошка. Если специалисту в данной области приходится сталкиваться с проблемой растворимости порошка, он может использовать один из множества вариантов решения проблемы, в том числе, например, изменение вида или смеси растворителя, повышение температуры или объема растворителя, применение сдвигового усилия или увеличение времени контакта порошка с растворителем. Некоторые из этих вариантов в определенных обстоятельствах имеют ограниченное применение; например, при наличии сухого молока эффект повышения температуры может снижать растворимость. Известно также, что физические свойства порошка могут радикально влиять на его растворимость. Порошки с одинаковой химической структурой, но с разными физическими свойствами, такими как, например, плотность, размер частиц, распределение частиц по размерам или пористость, могут иметь существенно разную растворимость. Известно, что в некоторых примерах применения, таких как контейнеры для использования в устройствах для приготовления напитка, такие разнообразные варианты решения для регулирования растворимости ограничены/лимитированы или недоступны.

В данной области известно множество систем для приготовления напитка. Такие системы обычно содержат устройство для приготовления напитка и контейнер для ингредиента напитка с возможностью применения с устройством для приготовления напитка. Контейнеры для ингредиентов напитка могут быть в форме саше, мягких пакетиков, полужестких пакетиков, жестких пакетиков, капсул, дисков и таблеток в полимерной или алюминиевой оболочке и могут содержать экстрагируемые и/или растворимые ингредиенты напитка. Устройства для приготовления напитков обычно содержат источник воды, источник тепла и насос, с помощью которого нагретую воду подают через контейнер для ингредиента напитка в чашку.

По существу во время приготовления напитка потребитель устанавливает контейнеры для ингредиентов напитка в устройство для приготовления напитка.

Стандартное устройство для приготовления напитка выполнено с возможностью подачи предварительно заданного объема и/или расхода воды в контейнер для ингредиента напитка для растворения, суспендирования и/или экстракции части или всего содержащегося в нем ингредиента напитка с последующей выдачей желаемого объема напитка с желаемым содержанием твердых веществ. По существу количество воды, подаваемой в контейнер для ингредиента напитка, определяется заданным по времени включением насоса подачи воды или заданным пороговым значением для расходомера; в любом случае объем воды, проходящей через контейнер для ингредиента напитка, ограничен.

В системах, известных в данной области, в случае растворимости ингредиента напитка, содержащегося в контейнере для ингредиента напитка, после подачи желаемого объема воды устройством для приготовления напитка в контейнере для ингредиента напитка нередко остается некоторое остаточное количество ингредиента напитка. В результате часто получается напиток с меньшим, чем желательно, количеством растворенного ингредиента напитка и/или с отходами ингредиента напитка, оставшимися в контейнере для ингредиента напитка после приготовления напитка. Известный способ решения этой проблемы заключается в добавлении излишка ингредиента напитка в контейнер для ингредиента напитка, с тем чтобы даже при наличии остатка в желаемом объеме воды было растворено достаточное количество ингредиента напитка, и в приготовленном напитке содержалось достаточное количество ингредиента напитка. Это повышает содержание твердых веществ в напитке, но увеличивает количество отходов ингредиентов напитка, остающихся в контейнере для ингредиента напитка, и существенно осложняет упаковку излишка ингредиентов напитка в контейнеры заданного размера, используемые для каждой системы. Кроме того, этот эффект имеет верхнее практическое ограничение. Добавление дополнительного количества порошкообразного ингредиента напитка выше определенного порогового значения не влияет на содержание твердых веществ в приготовленном напитке.

Кроме того, известно, что если контейнеры для ингредиента напитка хранятся неправильно или в течение многих месяцев до использования, после экстракции, растворения или суспендирования ингредиента напитка количество остатка в данном контейнере для ингредиента напитка может возрастать.

Было бы предпочтительно предложить агломерированный ингредиент напитка и/или способ агломерации для производства агломерированного ингредиента напитка, который может быть устойчивым в ходе производственных процессов, необходимых для заполнения контейнеров для ингредиента напитка без существенного разрушения или дробления с образованием значительных количеств мелких частиц («мелких фракций»).

Специалистам в данной области также известны способы изменения физических свойств ингредиентов напитка, с тем чтобы повлиять на их растворимость, однако все известные решения для улучшения растворимости отличаются какой-либо иной характеристикой, которая отрицательно влияет на желательные свойства при использовании в системе для приготовления напитка. Например, известные методики агломерации повышают растворимость сухих напитков, а потому могут влиять на снижение остатков в контейнерах для ингредиента напитка; вместе с тем те же известные агломерированные порошки ингредиента напитка отличаются пониженной плотностью, а значит невозможно просто добавить достаточную массу ингредиента напитка в сравнительно небольшой по объему контейнер для ингредиента напитка, чтобы получить напиток желаемого объема с желаемым содержанием твердых веществ. Более того, такие известные агломерированные порошки могут также оказаться несовместимыми со способами, применяемыми в производстве контейнеров для ингредиента напитка, так что их повышенная хрупкость приводит к разрушению агломерированных порошков в ходе производства и обработки, приводя тем самым к увеличению доли мелких частиц и в результате снижая растворимость, что, в свою очередь, увеличивает образование пыли и препятствует герметизации контейнера.

Высокие уровни мелких фракций (>15%) и низкая пористость могут также приводить к образованию значительного количества пыли на фасовочных линиях, что вынуждает проводить частую очистку линий и снижает эффективность.

Кроме того, известные порошкообразные ингредиенты напитка могут утрачивать растворимость в течение срока хранения коммерческого продукта, и, таким образом, в ходе обычного времени хранения в течение нескольких месяцев количество остатков может возрастать выше приемлемого уровня.

Известно, что такие недостатки, в частности, связаны с теми ингредиентами напитка, которые содержат определенное количество жира.

К известным порошкам относятся порошки, описанные в следующих документах: WO 2016/014503, WO 2011/063322, WO 2011/039027, WO 2009/103592, WO 2004/064585. В каждом из перечисленных документов содержится один или более описанных выше недостатков, таких как низкая пористость, высокое процентное содержание мелких фракций, недостаточно оптимальный размер частиц и т.д. Более того, известно, что свойства текучей среды, используемой для растворения или же переноса ингредиентов напитка в приготовленный напиток, могут влиять на количество ингредиента напитка в приготовленном напитке. Параметры текучей среды, такие как, без ограничений, температура, давление, расход и/или аэрация, можно регулировать, корректируя параметры и/или компоненты в устройстве для приготовления напитка. В частности, эффективность устройств для приготовления напитка, которые работают при относительно низких давлениях текучей среды (то есть ниже приблизительно 5-10 бар), ухудшается из-за низкой растворимости сухих напитков по сравнению с устройствами, работающими при более высоких давлениях (то есть выше приблизительно 10 бар).

Цель вариантов осуществления настоящего изобретения заключается в том, чтобы добиться оптимальной комбинации свойств ингредиента напитка в сочетании с оптимальными свойствами текучей среды, подаваемой устройством для приготовления напитка, чтобы максимально увеличить количество ингредиента напитка, переносимое текучей средой в приготовленный напиток. Еще одна цель вариантов осуществления настоящего изобретения состоит в том, чтобы добиться такого результата в устройствах для приготовления напитка, которые готовят ряд различных напитков, используя ряд различных ингредиентов напитка и/или контейнеров для ингредиентов напитка.

Было бы предпочтительно предложить контейнер для ингредиента напитка, содержащий растворимый ингредиент напитка, который приводит к образованию меньшего количества остатка после использования в устройстве для приготовления напитка.

Цель вариантов осуществления настоящего изобретения заключается в том, чтобы увеличить растворимость ингредиентов напитка в ограниченном объеме контейнеров для ингредиентов напитка.

Было бы также предпочтительно предложить жиросодержащий ингредиент напитка для использования в контейнерах для напитков описанного в настоящем документе типа, который имеет меньше проблем, связанных с хранением, сроком хранения, образованием остатка и недостаточной растворимостью.

Таким образом, целью вариантов осуществления настоящего изобретения является устранение или уменьшение недостатка, присущего предшествующему уровню техники.

Изложение сущности изобретения

В соответствии с первым аспектом настоящего изобретения предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц от 150 до 1000 мкм и плотность от 250 до 950 г/л, для использования в устройстве для приготовления напитка.

Медианный размер частиц в агломерированном порошке относится к размеру агломерированных кластеров или собственно агрегатов, а не к размеру отдельных частиц, составляющих агломерированные кластеры или агрегаты. Аналогичным образом термин «агломерированные частицы» в настоящем документе относится к агрегатам, агломератам или кластерам, образованным из частиц, а не к самим частицам.

Агломерированные порошки особенно подходят для настоящего изобретения, поскольку обеспечивают оптимальную растворимость, снижение количества мелких фракций и позволяют удерживать величину насыпной плотности в пределах диапазона, указанного в первом аспекте настоящего изобретения. Порошок, полученный из агломерированных частиц, также может называться агрегатами или агломератами.

Сухой напиток настоящего изобретения обеспечивает ряд полезных характеристик и преимуществ для применения в контейнерах для напитков, включая:

a) более высокие показатели сыпучести в производственных линиях;

b) возможность получать более концентрированные напитки с незначительными остатками или без них при заданном объеме упаковки непосредственно после изготовления и после определенного времени хранения; и

c) более высокую привлекательность для потребителей.

Принято считать, что определенное сочетание среднего размера частиц (с минимальным количеством мелких фракций) и плотности придает порошку оптимальные физические характеристики, так что он свободно пересыпается, оставляет минимальный остаток контейнере для напитков после экстракции водой и, тем не менее, может использоваться для заполнения контейнера для напитков без необходимости добавления в упаковку.

В некоторых вариантах осуществления порошкообразный ингредиент напитка имеет медианный размер частиц, который иногда обозначается как D50, составляет по меньшей мере 175, 200, 225, 250, 275 мкм и/или не более 900, 800, 700, 600, 550, 500 или 450 мкм. В предпочтительных вариантах осуществления медианный размер частиц составляет более 200 или 250 мкм, поскольку при этом обеспечивается оптимальный баланс сыпучести и растворимости порошка и одновременно исключается вероятность образования мелких фракций после упаковки.

В некоторых предпочтительных вариантах осуществления медианный размер частиц порошкообразного ингредиента напитка составляет от 150 до 600 мкм, от 175 до 600 мкм; от 200 до 600 мкм; от 200 до 550 мкм; или, в частности, от 200 до 500 мкм, или от 250 до 450 мкм. Медианный размер частиц может быть измерен методом лазерной дифракции (например, Helos). Медианный размер частиц можно измерить способом, описанным в примере 2.

При таких сравнительно больших размерах частиц особенно ощутимы/очевидны преимущества повышенной растворимости.

В некоторых вариантах осуществления порошкообразный ингредиент напитка имеет плотность по меньшей мере 250, 300, 350 г/л или 400 г/л и/или не более 950, 850, 650 или 600 г/л, и/или 250-950 г/л, 250-850 г/л; 350-850 г/л; 250-600 г/л или 350-600 г/л. Предпочтительной является плотность по меньшей мере 350 г/л, так как она позволяет использовать достаточный объем упаковки внутри подходящего контейнера для напитков, одновременно исключая или уменьшая образование пыли и избыточное уплотнение порошка. Плотность порошкообразного ингредиента напитка предпочтительно представляет собой насыпную плотность, которую иногда называют плотностью свободной засыпки. Насыпная плотность может быть измерена, например, с помощью мерного цилиндра способом, изложенным в примере 2. Следует отметить, что «насыпная плотность» отличается от плотности утряски / набивной плотности; насыпная плотность представляет собой плотность порошка, который не прессуют, не встряхивают или не осаждают каким-либо иным образом для уменьшения промежуточного пространства между агломерированными частицами; в то время как термин «набивная плотность» относится к плотности порошка, который уплотняют, прессуют, встряхивают, подвергают вибрационному или иному воздействию для уменьшения промежуточного пространства между агломерированными частицами, агрегатами или агломератами в порошке.

Варианты осуществления с такими величинами объемной плотности отличаются особым преимуществом, поскольку позволяют добавлять достаточное количество порошка в небольшой контейнер без негативного воздействия на сыпучесть, растворимость порошка или характеристики напитка.

Порошкообразный ингредиент напитка может предусматривать порошок, выбранный из сухого шоколадного напитка, сухого молока, молочного порошкообразного забеливателя и немолочного порошкообразного забеливателя. В предпочтительных вариантах осуществления порошкообразный ингредиент напитка содержит жир, а в более предпочтительных вариантах осуществления представляет собой жиросодержащий порошок, выбранный из сухого шоколадного напитка, сухого молока и немолочного порошкообразного забеливателя.

В тех вариантах осуществления, в которых порошкообразный ингредиент напитка содержит жир, его содержание может составлять по меньшей мере 5%, 6%, 7%, 8%, 9% или 10 мас. % жира, и/или не более 70%, 60%, 50%, 30% или 20 мас. % жира, и/или от 5 мас. % до 25 мас. %, 70 мас. % жира, предпочтительно от 10% до 25 мас. %; от 5% до 20 мас. % или от 10% до 20 мас. % жира по массе. В тех вариантах осуществления, в которых порошкообразный ингредиент напитка представляет собой шоколадный порошок, содержание жира может составлять по меньшей мере 4%, 4,5%, 5%, 5,5% или 6 мас. % жира, и/или не более 9%, 8,5%, 8%, 7,5% или 7 мас. % жира, и/или от 4% до 9 мас. %; от 4% до 8 мас. %; от 4% до 7 мас. %; от 5% до 9 мас. %; от 5% до 8 мас. % или от 6% до 8 мас. % жира. В дополнительных вариантах осуществления, в которых порошкообразный ингредиент напитка представляет собой сухое молоко, он может содержать по меньшей мере 10%, 11% или 12 мас. %, и/или не более 30%, 25%, 22% или 20 мас. % жира, и/или от 10% до 25 мас. %, от 10% до 20 мас. %, от 12% до 25 мас. % или от 12% до 20 мас. % жира. В дополнительных вариантах осуществления, в которых порошкообразный ингредиент напитка представляет собой молочный порошкообразный забеливатель или немолочный порошкообразный забеливатель, он может содержать по меньшей мере 25 мас. %, и/или не более 70 мас. % жира, и/или от 25% до 70 мас. % жира.

Специалистам в данной области известно, что сухие напитки, которые содержат жир в описанных в настоящем документе количествах, отличаются более низкой растворимостью в воде. Особым преимуществом вариантов осуществления настоящего изобретения с таким содержанием жира является достаточная растворимость для приготовления напитка с должным уровнем содержания твердых веществ и низким количеством остатков ингредиентов напитка.

В конкретном варианте осуществления количествах ингредиент напитка имеет медианный размер частиц (D50) от 150 до 1000 мкм (или от 200 до 1000 мкм) и плотность от 700 г/л до 950 г/л и от 5% до 25 мас. % жира. Было обнаружено, что такой состав обладает особыми преимуществами дополнительно оптимизированной растворимости. Без ограничений, накладываемых какой-либо теорией, авторы настоящего изобретения полагают, что данный диапазон содержания жира обеспечивает достаточную «смачиваемость» порошка для проведения процесса агломерации.

В некоторых вариантах осуществления активность воды в порошкообразном ингредиенте напитка составляет менее 0,45, 0,40, 0,39, 0,38 или менее 0,37, которая может оцениваться по стандартному методу измерения точки росы с помощью Aqua Lab 3 ТЕ Series, как описано в примере 2, и в предпочтительных вариантах осуществления она составляет менее 0,35 или менее 0,32, а наиболее предпочтительно от 0,20 до 0,30. При продолжительном хранении активность воды в порошке предпочтительно остается на уровне менее 0,45.

Варианты осуществления с низкой активностью воды отличаются дополнительным преимуществом превосходной растворимости после хранения.

В некоторых вариантах осуществления пористость порошкообразного ингредиента напитка составляет по меньшей мере 0,1 или, предпочтительно по меньшей мере 0,2 и/или не более 0,8, предпочтительно не более 0,7 и/или от 0,1 до 0,8, от 0,4 до 0,8, от 0,4 до 0,7 или предпочтительно от 0,3 до 0,7, которая может рассчитываться, например, способом из примера 2, исходя из плотности частиц (измеренной пикнометром) и насыпной плотности. Такая пористость предпочтительно относится к суммарной пористости, включая пористость порошка и пористость нижнего слоя порошка.

В некоторых вариантах осуществления количество мелких частиц («мелких фракций», частиц менее 90 мкм, иногда обозначаемых как Q90 в порошкообразном ингредиенте напитка) составляет не более 20, 18, 17, 16, 15, 14, 13, 12 или 11% от порошкообразного ингредиента напитка и/или по меньшей мере 2, 3, 4 или 5%. В некоторых вариантах осуществления количество мелких фракций составляет от 2 до 20%, предпочтительно от 2 до 15%, более предпочтительно от 3 до 15% и наиболее предпочтительно до 3 до 12%. Мелкие фракции могут оцениваться, например, по результатам измерения размера частиц с помощью лазерной дифракции (например, Helos), и описание этой методики измерения включено в пример 2.

Особое преимущество вариантов осуществления с такими уровнями мелких фракций заключается в повышенной растворимости по сравнению с порошкообразными ингредиентов напитка с другими уровнями мелких фракций.

В соответствии со вторым аспектом настоящего изобретения предлагается способ приготовления агломерированного порошкообразного ингредиента напитка по первому аспекту настоящего изобретения, включающий в себя следующие стадии:

A. псевдоожижение слоя порошкообразного ингредиента напитка при введении газа;

B. распыление капель жидкости на псевдоожиженный слой порошкообразного ингредиента напитка;

C. сушка псевдоожиженного слоя порошкообразного ингредиента напитка; и

D. охлаждение псевдоожиженного слоя порошкообразного ингредиента напитка;

В некоторых вариантах осуществления порошкообразный ингредиент напитка выбран из шоколадного порошка, сухого молока, молочного порошкообразного забеливателя или немолочного порошкообразного забеливателя.

В некоторых вариантах осуществления газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают и/или охлаждают на разных стадиях процесса.

В некоторых вариантах осуществления газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают на стадиях А, В и/или С до температуры от 50°С до 70°С, предпочтительно от 55°С до 65°С. В тех вариантах осуществления, где газ нагревают на стадии В, его предпочтительно нагревают до температуры от 50°С до 70°С, более предпочтительно от 55°С до 65°С. В тех вариантах осуществления, где газ нагревают на стадии С, его предпочтительно нагревают до температуры от 60°С до 80°С, более предпочтительно от 65°С до 75°С.

В некоторых вариантах осуществления газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, охлаждают на стадии D до температуры от 5°С до 25°С, предпочтительно от 10°С до 20°С.

Дополнительным преимуществом вариантов осуществления с таким нагреванием и/или охлаждением газа является низкий уровень мелких фракций в агломерированном сухом напитке при последующей обработке вследствие прочной адгезии между частицами сухого напитка и незначительным разрушением частиц.

В некоторых вариантах осуществления газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, подают с расходом от 400 до 700 Нм3/ч, предпочтительно от 500 до 600 Нм3/ч.

Дополнительным преимуществом вариантов осуществления с таким расходом газа является подходящее распределение частиц по размерам для приложений с использованием ингредиента напитка.

В некоторых вариантах осуществления капли жидкости содержат воду. В некоторых вариантах осуществления давление, при котором происходит распыление капель жидкости, составляет от 1 до 3 бар, предпочтительно от 1,5 до 2,5 бар.

В некоторых вариантах осуществления скорость распыления капель жидкой воды составляет от 0,5 до 3,0 кг/ч, предпочтительно от 0,7 до 2,0 кг/ч, наиболее предпочтительно от 0,8 до 1,6 кг/ч.

В некоторых вариантах осуществления на стадии В процентное соотношение объема капли жидкости и объема порошкообразного ингредиента напитка составляет от 4 до 6%, более предпочтительно от 4,5 до 5,5%. В некоторых вариантах осуществления соотношение объема капли жидкости и объема порошкообразного ингредиента напитка составляет от 1: 99 до 1:9, предпочтительно от 1:24 до 3:47 и более предпочтительно от 4,5:95,5 до 5,5:94,5.

Дополнительным преимуществом вариантов осуществления с такими значениями давления, скоростью распыления и/или отношением объемов капель и порошкообразных ингредиентов напитка является низкий уровень мелких фракций в агломерированном порошкообразном ингредиенте напитка.

В некоторых вариантах осуществления стадия В для порошкообразного ингредиента напитка продолжается от 5 до 15 минут.

Дополнительным преимуществом вариантов осуществления с таким временем пребывания в зоне смачивания является меньшее количество мелких фракций.

В некоторых вариантах осуществления стадия С для порошкообразного ингредиента напитка продолжается от 10 до 30 минут.

Дополнительным преимуществом вариантов осуществления с таким временем пребывания в зоне сушки является меньшее количество мелких фракций и снижение уровня разрушения на последующих стадиях обработки.

В некоторых вариантах осуществления стадия D для порошкообразного ингредиента напитка продолжается от 5 до 15 минут.

В некоторых вариантах осуществления суммарное время пребывания порошкообразного ингредиента напитка в непрерывном агломераторе составляет от 20 до 60 минут, предпочтительно от 30 до 50 минут, наиболее предпочтительно от 35 до 50 минут.

Варианты осуществления с таким суммарным временем пребывания отличаются оптимальными характеристиками по первому аспекту настоящего изобретения.

В соответствии с третьим аспектом настоящего изобретения предлагается способ приготовления агломерированного порошкообразного ингредиента напитка по первому аспекту настоящего изобретения, который включает в себя стадии А, В, С и D по второму аспекту настоящего изобретения, в котором газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают на стадиях А, В и/или С до температуры от 50°С до 70°С и подают с расходом от 400 до 700 Нм3/ч.

В соответствии с четвертым аспектом настоящего изобретения предлагается способ приготовления агломерированного порошкообразного ингредиента напитка по первому аспекту настоящего изобретения, который включает в себя стадии А, В, С и D по второму аспекту настоящего изобретения, в котором газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают на стадиях А, В и/или С до температуры от 50°С до 70°С; газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка подают с расходом от 400 до 700 Нм3/ч и на стадии D охлаждают до температуры от 5°С до 25°С.

В соответствии с пятым аспектом настоящего изобретения предлагается способ приготовления агломерированного порошкообразного ингредиента напитка по первому аспекту настоящего изобретения, который включает в себя стадии А, В, С и D по второму аспекту настоящего изобретения, в котором газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают на стадиях А, В и/или С до температуры от 50°С до 70°С; газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, подают с расходом от 400 до 700 Нм3/ч; газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, охлаждают на стадии D до температуры от 5°С до 25°С, и скорость распыления капель жидкой воды составляет от 0,5 до 3,0 кг/ч.

В соответствии с шестым аспектом настоящего изобретения предлагается способ приготовления агломерированного порошкообразного ингредиента напитка по первому аспекту настоящего изобретения, который включает в себя стадии А, В, С и D по второму аспекту настоящего изобретения, в котором газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, нагревают на стадиях А, В и/или С до температуры от 50°С до 70°С; газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, подают с расходом от 400 до 700 Нм3/ч; газ, используемый для псевдоожижения слоя порошкообразного ингредиента напитка, охлаждают на стадии D до температуры от 5°С до 25°С; скорость распыления капель жидкой воды составляет от 0,5 до 3,0 кг в час, и давление, при котором происходит распыление капель жидкости, составляет от 1 до 3 бар.

В соответствии с седьмым аспектом настоящего изобретения предлагается контейнер для ингредиента напитка, выполненный с возможностью установки в устройстве для приготовления напитка, содержащий порошкообразный ингредиент напитка по первому аспекту настоящего изобретения.

Контейнер предпочтительно представляет собой контейнер, выполненный с возможностью установки в устройство для приготовления напитка.

В некоторых вариантах осуществления контейнер для ингредиента напитка, выполненный с возможностью установки в устройстве для приготовления агломерированного напитка, выбран из капсулы, диска, таблетки, пакетика, полужесткого пакетика, фильтр-пакета, пакета, картриджа. В предпочтительных вариантах осуществления объем контейнера для ингредиента напитка составляет от 25 мл до 65 мл. В более предпочтительных вариантах осуществления контейнер для ингредиента напитка, выполненный с возможностью установки в устройстве для приготовления напитка, содержит часть, выполненную с возможностью считывания устройством для приготовления напитка.

Дополнительные преимущества вариантов осуществления с такими объемами контейнера заключаются в совместимости с устройствами для приготовления напитка.

В некоторых вариантах осуществления порошкообразный ингредиент напитка занимает по меньшей мере 45%, 50%, 55%, 60%, 65%, 70%, 75% или 80% и/или не более 95% или 90% суммарного объема контейнера для ингредиента напитка. В некоторых предпочтительных вариантах осуществления порошкообразный ингредиент напитка занимает от 45% до 95%, или от 55% до 95%, или от 65% до 95%, или от 75% до 95%, или от 45% до 90%, или от 55% до 90%, или от 65% до 90%, или от 75% до 90% суммарного объема контейнера для ингредиента напитка.

Предпочтительные диапазоны плотности и медианного размера частиц, описанные выше, позволяют использовать значительный объем заполнения, одновременно обеспечивая оптимальную экстракцию, суспендирование и/или растворимость и снижение количества остатка по сравнению с предшествующим уровнем техники для каждого объема заполнения.

В соответствии с восьмым аспектом настоящего изобретения предлагается способ приготовления напитка, который включает в себя; а) подготовку контейнера для ингредиента напитка по седьмому аспекту настоящего изобретения; b) подачу текучей среды через контейнер; и с) растворение и/или суспендирование по меньшей мере части порошкообразного ингредиента напитка в текучей среде, с тем чтобы текучая среда, выходящая из контейнера, содержала бы по меньшей мере часть порошкообразного ингредиента напитка, экстрагированного, растворенного и/или суспендированного в ней.

В некоторых вариантах осуществления текучую среду, подаваемую на стадии b), подают под давлением менее 10 бар; 9 бар; 8 бар; 7 бар; 6 бар или; предпочтительно менее 5 бар.

В некоторых вариантах осуществления контейнер для ингредиента напитка сначала устанавливают в устройстве для приготовления напитка.

В предпочтительных вариантах осуществления устройство для приготовления напитка считывает информацию, относящуюся к ингредиентам напитка, с капсулы с ингредиентами напитка. Тип данных, считываемых устройством для приготовления напитка, без ограничений относится к дате изготовления капсулы с ингредиентами напитка, ее размеру; форме и/или объему контейнера, одному или более содержащихся в нем ингредиентов, типу и/или объему приготавливаемого напитка или их комбинациям. В более предпочтительных вариантах осуществления расход текучей среды, задержка, давление и/или температура текучей среды, подаваемой через контейнер для ингредиента напитка, определяют на основании информации, считываемой устройством для приготовления напитка. Примером устройства или системы, которая таким образом взаимодействует с капсулой, является Tassimo Т20 производства Bosch, как описано в GB 2397510. GB 2397510 относится к картриджу и устройству для приготовления напитка, в котором на каждый картридж нанесен код, содержащий множество битов данных в виде штрихкода. Устройство для приготовления напитка считывает штрихкод при установке картриджа в устройство.

Особенно предпочтительны варианты осуществления, в которых устройство для приготовления напитка может корректировать параметры текучей среды, подаваемой через контейнер для ингредиента напитка, поскольку обеспечивают дополнительные преимущества, связанные с подбором параметров текучей среды в зависимости от особенностей ингредиента напитка и/или контейнера для ингредиента напитка, чтобы дополнительно увеличить количество ингредиента напитка, подаваемое в приготовленный напиток. В таких вариантах осуществления устройство для приготовления напитка может изменять тот или иной параметр текучей среды, такой как: объем; расход; давление и/или температуру на основании информации, считываемой с капсулы с ингредиентами напитка, чтобы дополнительно оптимизировать растворение порошкообразного ингредиента напитка.

В некоторых вариантах осуществления количество ингредиента напитка, остающееся в качестве остатка в контейнере для ингредиента напитка после приготовления напитка, составляет менее 20%, 15%, 10%, 5% или 2,5% от исходного объема или массы ингредиента.

Преимуществом таких низких количеств остатка является низкий уровень отходов порошкообразного ингредиента напитка и снижение потребности в добавлении излишков порошкообразного ингредиента напитка, с тем чтобы обеспечить достаточное количество порошка, переносимого в напиток. Их преимуществом также является возможность приготовления более привлекательных напитков с большим количеством твердых веществ в чашке, что улучшает органолептические свойства и вкус.

В некоторых вариантах осуществления количество ингредиента напитка, переносимого текучей средой в приготовленный напиток, составляет более 80%, 85%, 90%, 95% или 97,5% ингредиента напитка в контейнере для ингредиента напитка.

В некоторых вариантах осуществления количество текучей среды, подаваемой через контейнер для ингредиента напитка, составляет от 50 мл до 350 мл, предпочтительно от 100 мл до 300 мл, наиболее предпочтительно от 150 мл до 300 мл.

Агломерированный порошкообразный ингредиент напитка в соответствии с настоящим изобретением может храниться в контейнерах по седьмому аспекту настоящего изобретения в течение обычных сроков хранения, например до 52 недель, без заметных потерь качества продукта.

В частности, предметом изобретения является усовершенствование жиросодержащих растворимых порошков, дозируемых из гибкой или жесткой камеры. К ним относятся сухое молоко, молочный порошкообразный забеливатель, немолочный забеливатель и порошки на основе какао. В варианте осуществления жиросодержащих растворимых порошков настоящего изобретения после приготовления с добавлением воды остается значительно меньше нерастворенного порошка по сравнению с предшествующим уровнем техники.

В соответствии с девятым аспектом настоящего изобретения для использования в устройстве для приготовления напитка предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц (D50) от 150 до 600 мкм, плотность от 350 до 850 г/л и пористость от 0,1 до 0,8.

В соответствии с десятым аспектом настоящего изобретения для использования в устройстве для приготовления напитка предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц (D50) от 150 до 600 мкм, плотность от 350 до 850 г/л и активность воды менее 0,4.

В соответствии с одиннадцатым аспектом настоящего изобретения для использования в устройстве для приготовления напитка предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц (D50) от 150 до 600 мкм, плотность от 350 до 850 г/л, пористость от 0,1 до 0,8 и активность воды менее 0,4.

В соответствии с двенадцатым аспектом настоящего изобретения для использования в устройстве для приготовления напитков предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц (D50) от 150 до 600 мкм и содержание жира от 5 мас. % до 70 мас. %.

В соответствии с тринадцатым аспектом настоящего изобретения для использования в устройстве для приготовления напитков предлагается агломерированный порошкообразный ингредиент напитка, имеющий медианный размер частиц (D50) от 150 до 600 мкм, содержание жира от 5 мас. % до 70 мас. %, активность воды менее 0,4 и предпочтительную пористость от 0,1 до 0,8.

Все дополнительные диапазоны параметров и характеристики, описанные с девятого по тринадцатый аспект настоящего изобретения, могут соответствовать описанным в пределах предпочтительных диапазонов, характеристик и ограничениях параметров, приведенных для первого аспекта настоящего изобретения.

Подробное описание изобретения

Определения

Термин «сухое молоко» относится к композиции, которая включает в себя по меньшей мере молоко животного происхождения, например от коз, коров, овец и т.п., а также заменители молока, полученные из растительных источников, включая орехи; семена; косточки, зерна, включая без ограничений миндаль, кешью, соевые бобы, кокос, коноплю, рис, оршад, арахис. Его можно получать из цельного, полуобезжиренного, обезжиренного, термообработанного, гомогенизированного молока и т.п. В частности, это может быть сухое цельное молоко, сухое полуобезжиренное молоко и/или сухое обезжиренное молоко.

Термин «шоколадный порошок» относится к любому порошку, содержащему какао. Он может дополнительно содержать добавочные ингредиенты, такие как сухое молоко, жир; подсластитель, наполнитель, влагопоглощающий агент, антислеживающий агент; и т.п. В качестве жира может использоваться масло какао, эквивалент масла какао, заменитель масла какао или любой жир животного или растительного происхождения. Подсластитель может быть выбран из подсластителя на углеводной основе или подсластителя на неуглеводной основе. Подсластитель на углеводной основе может быть выбран из: Сахаров, таких как фруктоза, глюкоза, мальтоза, сахароза, лактоза, декстроза, высокофруктозного кукурузного сиропа или сахарозаменителей, например полиолов, таких как сорбит, маннит, ксилит или их комбинации, мальтодекстринов, высушенных глюкозных сиропов, экстрактов солода, крахмалов, трегалозы, рафтилина, рафтилозы, галактозы, мальтозы, олигосахаридов, медовых порошков и смесей вышеперечисленного. В качестве подсластителя на неуглеводной основе можно использовать искусственные подсластители, например Splenda®, Acesulfame К®, аспартам или Stevia® и их смеси.

Термин «немолочный забеливатель» относится к продукту, который воспроизводит вкусовое ощущение и/или вкусоароматические свойства натурального молока и содержит жир или масло, белок и подсластитель. В соответствии с IW) 98/07329 и WO 2010/040727 в композиции, например, можно использовать любой подходящий пищевой жир/масло, белок и подсластитель.

Термин «молочный забеливатель» относится к продуктам, известным как молочный забеливатель. Такие продукты обычно представляют собой композиции, включающие в себя по меньшей мере растительный жир и определенное количество казеината натрия.

Термин «агломерация» подразумевает объединение мелких частиц сухого порошка для получения более крупных частиц (агломератов, агрегатов или кластеров), например, посредством адгезивного связывания или прессования частиц.

Агломерацию можно проводить посредством агломерации под давлением, прессования, брикетирования, гранулирования, экструзии, смешивания, непрерывной или серийной обработки в псевдоожиженном слое.

Для лучшего понимания изобретения далее исключительно в качестве примера будут описаны варианты осуществления со ссылками на прилагаемые графические материалы

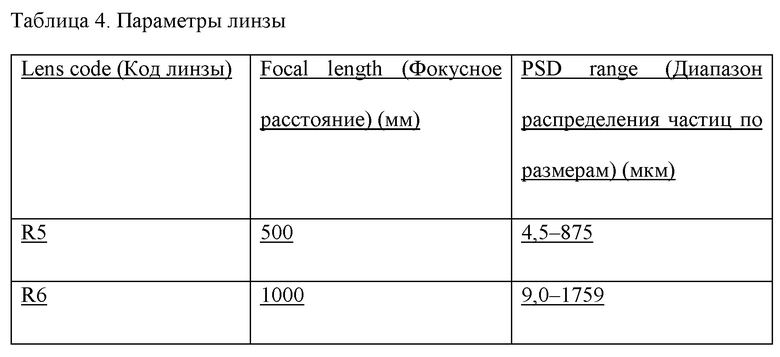

На Фиг. 1 представлена схема системы непрерывной агломерации, применяемой в способе настоящего изобретения для получения агломерированных порошков настоящего изобретения.

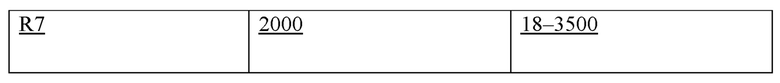

На Фиг. 2 приводится сопоставление агломерированного шоколадного порошка настоящего изобретения с контрольным шоколадным порошком предшествующего уровня.

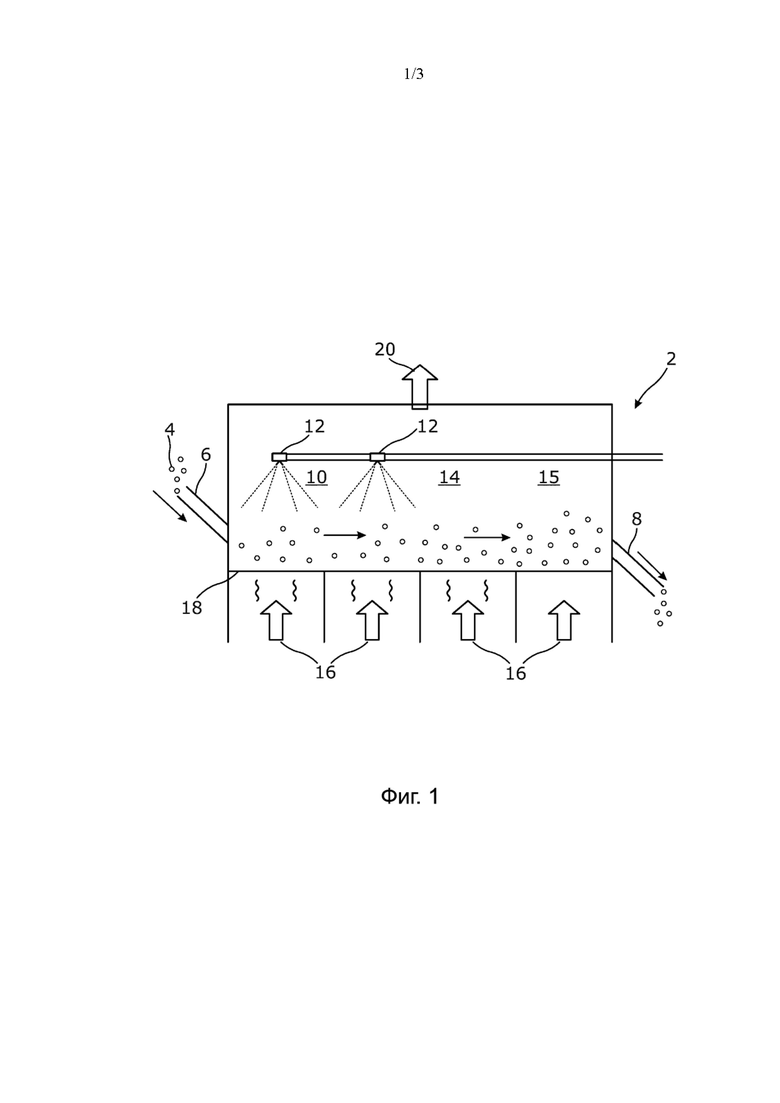

На Фиг. 3 приводится сопоставление остатков, обнаруживаемых в контейнерах для ингредиента напитка после приготовления напитка, для линейки различных устройств для приготовления напитка.

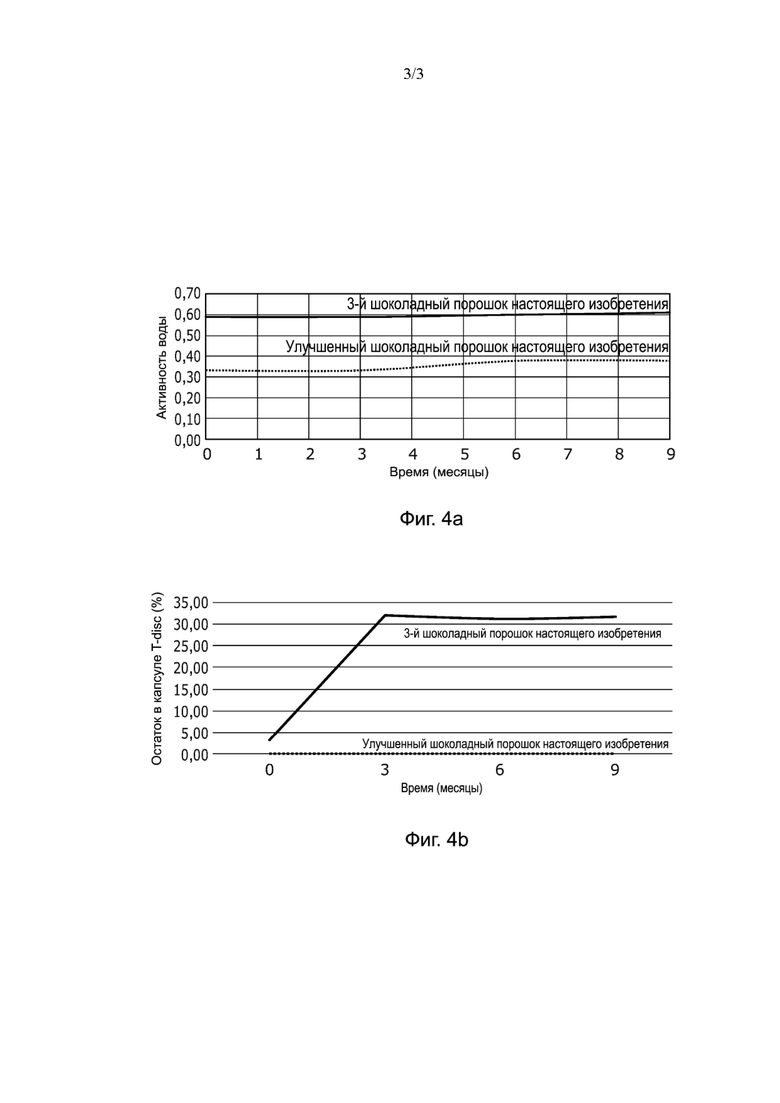

На Фиг. 4а приводится сопоставление значений активности воды в течение срока хранения для 3-го шоколадного порошка настоящего изобретения и улучшенного шоколадного порошка настоящего изобретения.

На Фиг. 4b приводится сопоставление 3-го шоколадного порошка настоящего изобретения и улучшенного шоколадного порошка настоящего изобретения в течение срока хранения.

Примеры

Пример 1. Устройство, используемое в способе производства агломерированного порошка настоящего изобретения

На Фиг. 1 показана система (2) непрерывной агломерации, используемая в способах производства порошков настоящего изобретения. Система (2) непрерывной агломерации имеет вход (6) и выход (8) для порошкообразного ингредиента (4) напитка. Система (2) дополнительно включает в себя зону (10) смачивания с распылительными насадками (12); зону (14) сушки без распылительных насадок и зону (15) охлаждения без распылительных насадок, множество отверстий (16) для подачи воздуха, воздухораспределитель (18) и отверстие (20) для выпуска воздуха.

Порошкообразный ингредиент (4) напитка проходит через систему (2) непрерывной агломерации от входа (6) к выходу (8) и выходит из системы (2) в виде агломерированного порошкообразного ингредиента напитка.

Вход (6) выполнен с возможностью подавать порошкообразный ингредиент (4) напитка на начальную стадию процесса агломерации. Распылительные насадки (12) выполнены с возможностью создавать зону (10) смачивания, в которой происходит смачивание поверхности порошкообразного ингредиента (4) напитка, и частицы порошкообразного ингредиента напитка могут образовывать агломераты. Отверстие (16) для подачи воздуха и воздухораспределитель (18) выполнены с возможностью подавать воздух в слой порошкообразного ингредиента напитка и обеспечивать перемешивание (во избежание чрезмерной агломерации) и сушку (для завершения процесса агломерации). Выход (8) выполнен с возможностью подавать порошкообразный ингредиент напитка после агломерации для последующей обработки или упаковки.

В процессе применения в качестве порошкообразного ингредиента (4) напитка можно использовать единственный ингредиент или заранее приготовленную смесь различных подходящих ингредиентов. Порошкообразный ингредиент (4) напитка проходит через вход (6) с образованием слоя порошкообразного ингредиента напитка. Слой порошкообразного ингредиента напитка псевдоожижается под действием газа, поступающего из отверстий (16) для подачи через распределитель (18) под слоем порошка. До подачи в псевдоожиженный слой порошкообразного ингредиента напитка газ может подвергаться нагреванию или охлаждению.

Вначале в процессе непрерывной агломерации псевдоожиженный слой порошкообразного ингредиента напитка попадает в зону (10) смачивания. Зона (10) смачивания формируется за счет множества распылительных насадок (12), подающих капли текучей среды в виде воды, которая может содержать дополнительные ингредиенты, такие как эмульгатор или подсластитель, на псевдоожиженный слой порошкообразного ингредиента напитка. Размер капель воды определяется давлением, при котором текучая среда поступает в распылительные насадки (12), расходом текучей среды и геометрической формой самих распылительных насадок (12), при этом оператор может контролировать все перечисленные параметры. Оператор может установить время пребывания порошкообразного ингредиента напитка в зоне (10) смачивания, с тем чтобы изменить свойства порошкообразного ингредиента (4) напитка после обработки.

Спустя определенное время пребывания в зоне (10) смачивания псевдоожиженный слой порошкообразного ингредиента напитка подается в зону (14) сушки непрерывного агломератора с выходом из зоны добавления капель воды. В зоне (14) сушки газ, используемый для псевдоожижения порошкообразного ингредиента напитка, как правило, нагревают до температуры выше температуры газа, который использовался в зоне (10) смачивания, с тем чтобы обеспечить эффективную сушку порошкообразного ингредиента напитка. Время пребывания порошкообразного ингредиента напитка в зоне (14) сушки также контролируется оператором и влияет на конечные свойства порошкообразного ингредиента (4) напитка.

Спустя определенное время пребывания в зоне (14) сушки псевдоожиженный слой порошкообразного ингредиента напитка подается в зону (15) охлаждения непрерывного агломератора. В зоне (15) охлаждения газ, используемый для псевдоожижения порошкообразного ингредиента напитка, как правило, охлаждают (или нагревают до меньшей температуры) до температуры ниже температуры газа, который использовался в зоне (10) смачивания или в зоне (14) сушки, с тем чтобы обеспечить охлаждение и отверждение порошкообразного ингредиента (4) напитка. Время пребывания псевдоожиженного слоя порошкообразного ингредиента напитка в зоне (15) охлаждения также контролируется оператором и влияет на конечные свойства порошкообразного ингредиента (4) напитка.

Спустя определенное время пребывания в зоне охлаждения порошкообразный ингредиент (4) напитка выходит из непрерывного агломератора через выход (8) и поступает на дальнейшую обработку, например смешивание с другими ингредиентами или упаковку.

Пример 2. Приготовление одного варианта осуществления сухого шоколадного напитка настоящего изобретения

Приготовление одного варианта осуществления порошкообразного ингредиента напитка по первому аспекту настоящего изобретения в форме шоколадного порошка было проведено в соответствии с описанной ниже процедурой:

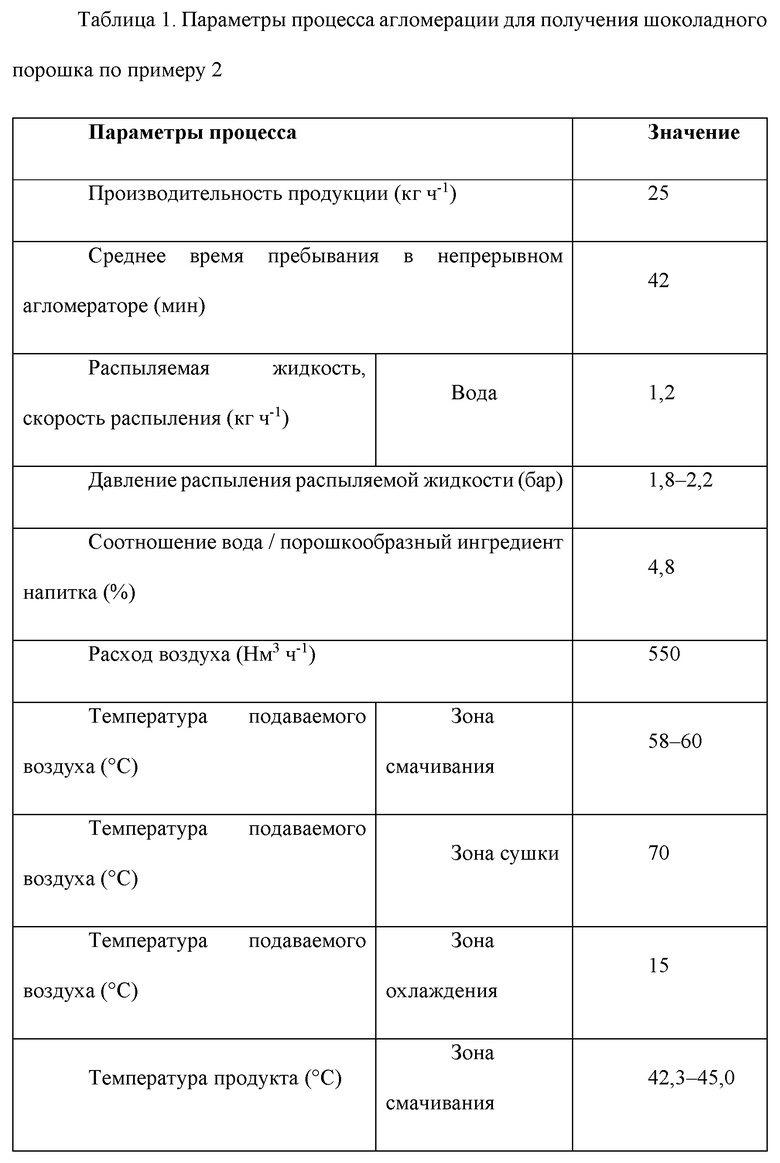

В соответствии с вариантом осуществления процесса агломерации по второму аспекту настоящего изобретения, как показано на Фиг. 1, контрольный шоколадный порошок, содержащий 42% сахарозы, 22% сухого обезжиренного молока, 10% сухого цельного молока, 9% какао-порошка, 3% кокосового масла, 6% сухого сиропа глюкозы, 5% сухой сладкой молочной сыворотки и ряд дополнительных второстепенных ингредиентов, таких как вкусоароматические добавки, пропускали через систему (2) непрерывной агломерации от входа (6) к выходу (8) с использованием параметров процесса, перечисленных в таблице 1; после чего он выходил из системы (2) в виде агломерированного шоколадного порошка настоящего изобретения.

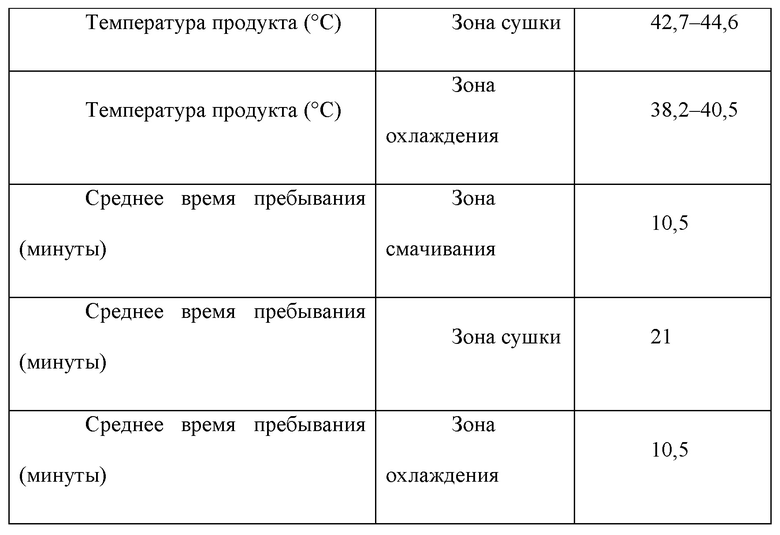

Получаемый таким способом агломерированный шоколадный порошок обладает физическими свойствами, приведенными в таблице 2, в которой также представлены эквивалентные свойства контрольного шоколадного порошка до агломерации:

Насыпная плотность и набивная плотность

Эти значения оценивались по расчетам на основании массы и объема. Насыпную плотность, иногда называемую плотностью свободной засыпки, измеряли до любого уплотнения или утряски для оседания порошка. Набивную плотность измеряли после процедуры уплотнения.

Ниже приводится порядок измерения значений для обоих плотностей:

Насыпная плотность

1 - Порошок помещали в полимерный мешок и осторожно перемешивали рукой в течение 15 минут круговыми движениями, чтобы обеспечить его свободное сыпучее состояние.

2 - Количество порошка, достаточное для заполнения стакана объемом 250 мл, в условиях стабильного свободного потока пересыпали в мерный цилиндр и регистрировали объем, занимаемый порошком.

3 - Соотношение массы и объема порошка использовали для расчета объемной плотности / плотности свободной засыпки.

Набивная плотность

1 - После описанного выше измерения насыпной плотности порошок из примера 2 помещали в насыпной плотномер, например производства Agilent Technologies.

2 - Задавали цикл из 150 тактов/встряхиваний насыпного плотномера, после чего по мерному цилиндру регистрировали объем, занимаемый порошком.

3 - Соотношение массы и объема после насыпного цикла использовали для расчета набивной плотности.

Пористость

Пористость оценивали по следующему уравнению: Пористость = (1 - насыпная плотность / плотность частиц)

Плотность частиц измеряли с помощью Ассирус 1300 Helium Pycnometer (производства Micromeritics Instrument Corporation, США) в соответствии со следующей процедурой:

1 - В цилиндре взвешивали 3-4 г порошка

2 - Цилиндр устанавливали в пикнометре и измеряли плотность частиц.

Индекс Хауснера

Индекс Хауснера рассчитывали как отношение набивной плотности порошка к насыпной плотности порошка.

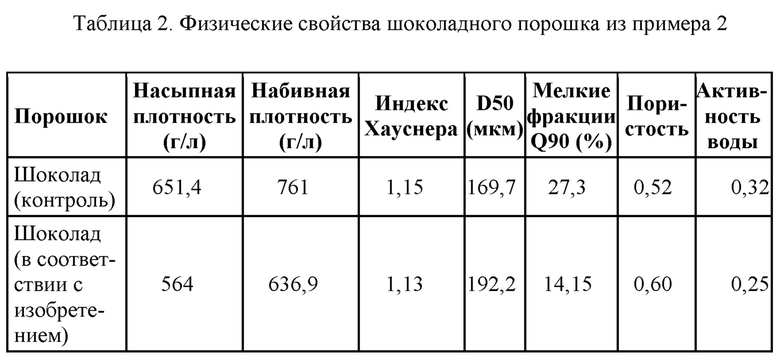

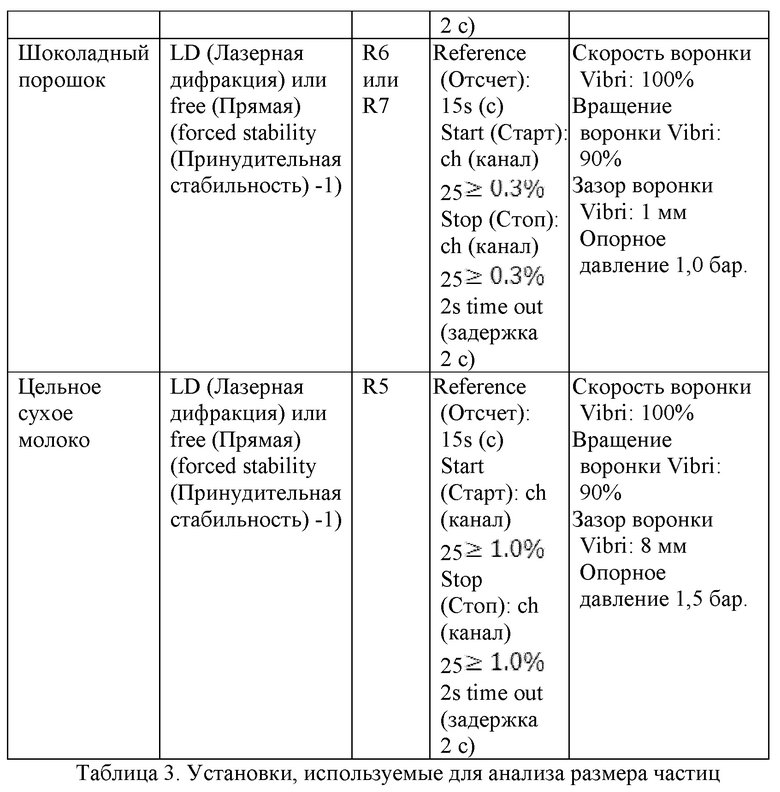

Мелкие фракции / размер частиц

Эти параметры измеряли методом лазерной дифракции на оборудовании Helos для измерения распределения частиц по размерам (Helos/KF производства Sympatec GmbH) следующим образом:

1 - Образец порошка помещали в полимерный мешок и осторожно перемешивали рукой в течение 15 минут круговыми движениями, чтобы обеспечить его свободное сыпучее состояние. Затем шоколадный порошок помещали в смеситель Turbula и оставляли для уравновешивания до температуры окружающей среды (~ 22°С).

2 - Воронку Vibri наполняли ~ 35-50 г порошка и включали прибор для анализа медианного размера частиц (D50) и количества частиц с наибольшим размером ниже 90 мкм (Q90).

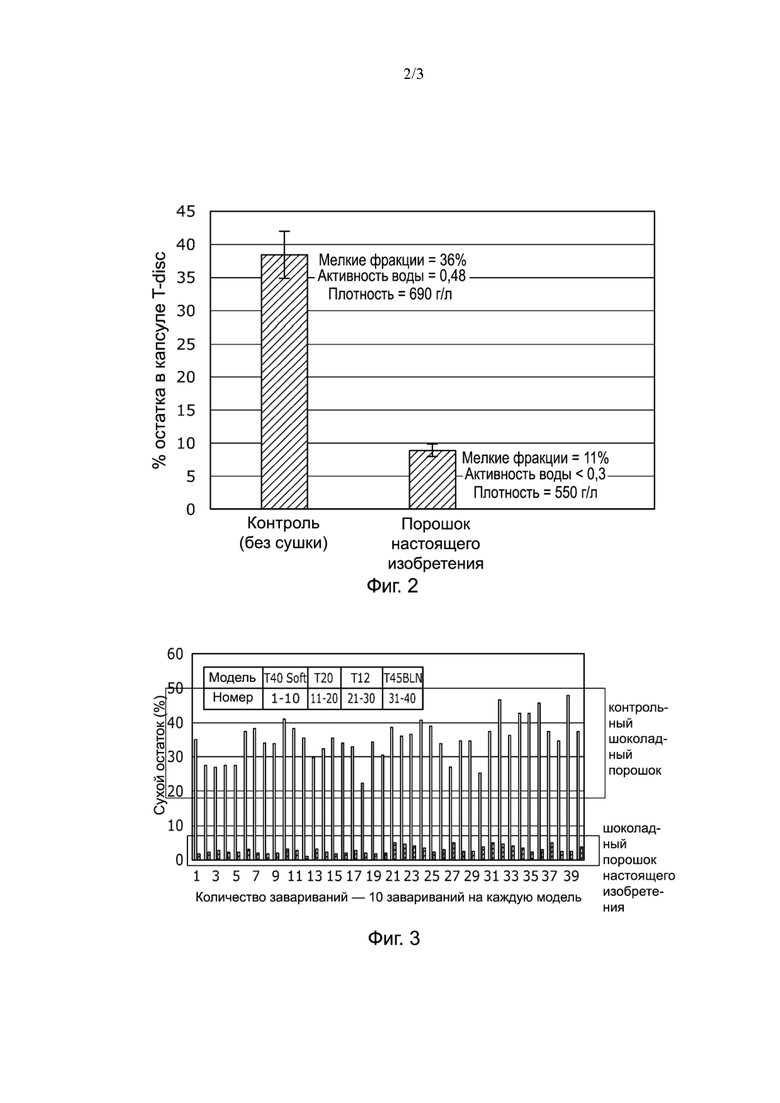

Для измерения различных порошков использовали параметры, приведенные в таблице 3 и в таблице 4.

Активность воды

Активность воды оценивали по результатам стандартных измерений точки росы с помощью Aqualab 3ТЕ производства Labcell Ltd, Великобритания), как описано ниже:

1 - Перед каждым измерением прибор Aqualab калибровали согласно стандартам активности воды, равным 0,250 и 0,500, чтобы обеспечить точную калибровку прибора перед каждым измерением.

2 - Образец порошка перемешивали рукой для обеспечения его свободного сыпучего состояния, после чего небольшое количество образца добавляли в чашку для образца, так чтобы порошок тонким слоем покрывал дно чашки.

3 - Чашку с образцом помещали в камеру прибора Aqualab 3ТЕ и уравновешивали до температуры окружающей среды.

4 - После достижения равновесия прибор считывал значения активности воды.

Шоколадный порошок из примера 2 в соответствии с настоящим изобретением, полученный с помощью процесса непрерывной агломерации, демонстрировал снижение насыпной плотности и улучшенную сыпучесть, а также уменьшение индекса Хауснера по сравнению с контрольным шоколадным порошком. Кроме того, значение D50 шоколадного порошка после непрерывной агломерации было выше, чем у контрольного шоколадного порошка, а величина Q90 (количество мелких фракций) значительно уменьшалась до приблизительно 14% по сравнению с 27% в контрольном шоколадном порошке, что приводило к увеличению пористости приблизительно на 0,1.

По этим параметрам шоколадный порошок в соответствии с настоящим изобретением, полученный непрерывной агломерацией, продемонстрировал лучшую сыпучесть, более низкий уровень мелких фракций, более высокий показатель медианного размера частиц и повышенную пористость по сравнению со стандартным шоколадным порошком.

Пример 3. Использование шоколадного порошка в соответствии с настоящим изобретением из примера 2 для приготовления напитка

30 г шоколадного порошка в соответствии с настоящим изобретением, полученного непрерывной агломерацией, упаковывали в коммерческую капсулу Tassimo Big T-disc объемом 53,2 мл (88% объема наполнения) и измеряли остаток шоколадного порошка, при этом полученный результат сравнивали с идентичной капсулой Tassimo Big T-disc, наполненной 30 г контрольного шоколадного порошка, объемом 46 мл (76% объема наполнения) для линейки устройств для приготовления напитка компании Tassimo.

Вся линейка устройств Tassimo выполнена с возможностью считывания штрихкодов, нанесенных на капсулы T-disc (или любую другую капсулу, пакет, контейнер и т.п.), для установки параметров приготовления устройства, таких как расход воды, температура и т.п., в соответствии с информацией, считываемой со штрихкода.

Линейка устройств Tassimo обеспечивала подачу воды, нагреваемой до температуры от 85°С до 95°С при массе напитка от 160 мл до 235 мл.

Как показано на Фиг. 3, для всей линейки тестированных устройств отмечалось существенное уменьшение остатков шоколадного порошка. Для каждой пары результатов более короткой линией справа приводятся значения контроля. Количество остатка рассчитывали как процент шоколадного порошка, остающегося в капсуле после завершения цикла заваривания.

Пример 4. Второй вариант осуществления шоколадного порошка настоящего изобретения

Во 2-м контрольном шоколадном порошке содержалось 36% мелких фракций при насыпной плотности 690 г/л и неудовлетворительном количестве остатка после заваривания на уровне 38%.

2-й контрольный шоколадный порошок затем обрабатывали в процессе непрерывной агломерации по примеру 1, чтобы получить 2-й агломерированный шоколадный порошок в соответствии с настоящим изобретением.

2-й агломерированный шоколадный порошок в соответствии с настоящим изобретением демонстрировал свойства, характеризующиеся значительно меньшим уровнем мелких фракций (11%) и меньшей насыпной плотностью (550 г/л) по сравнению со 2-м контролем.

Затем 2-й агломерированный шоколадный порошок настоящего изобретения и 2-й контрольный шоколадный порошок добавляли в соответствующие капсулы Tassimo Big T-disc и готовили оба напитка в устройстве Tassimo Chassis 6.

В результате использованные капсулы Big T-disc показали, что после заваривания отмечалось значительное снижение остатка шоколада в той капсуле, которая содержала 2-й шоколадный порошок в соответствии с настоящим изобретением, по сравнению с капсулой, которая содержала 2-й контрольный шоколадный порошок: 37% остатка во 2-м контрольном и 8% остатка во 2-м шоколадном порошке в соответствии с настоящим изобретением; как показано на Фиг. 2.

Кроме того, для 2-го агломерированного шоколадного порошка в соответствии с настоящим изобретением после непрерывной агломерации отмечалась более низкая активность воды по сравнению со 2-м контрольным шоколадным порошком до обработки. Активность воды во втором шоколадном порошке в соответствии с настоящим изобретением составляла 0,37 по сравнению с 0,48 во 2-м контрольном шоколадном порошке.

Низкая активность воды (<0,37) агломерированного шоколадного порошка обеспечивает низкий уровень остатка в капсуле после заваривания в течение определенного времени по сравнению со 2-м контролем.

Пример 5. Оптимизация порошков настоящего изобретения для более продолжительного срока хранения 3-й агломерированный шоколадный порошок настоящего изобретения, в котором активность воды составляла 0,59, медианный размер частиц (D50) 338 мкм, уровень мелких фракций (Q90) 3,7% и плотность 420 г/л, заваривали в устройстве Tassimo Chassis 6, получая при этом остаток на уровне 4%.

3-й агломерированный шоколадный порошок настоящего изобретения подвергали дополнительной обработке в агломераторе по примеру 1 для получения улучшенного агломерированного шоколадного порошка настоящего изобретения с увеличенным сроком хранения.

Для улучшенного агломерированного шоколадного порошка настоящего изобретения с увеличенным сроком хранения активность воды составляла 0,33, медианный размер частиц (D50) 295 мкм, уровень мелких фракций (Q90) 5,3% и плотность 486 г/л.

Оба порошка помещали в термостат для хранения при 23°С и 55% относительной влажности (ОВ), и каждый месяц измеряли активность воды и уровень остатка после приготовления в стандартном устройстве Chassis 6.

Как показано на Фиг. 4а, через 9 месяцев хранения активность воды в 3-м агломерированном шоколадном порошке настоящего изобретения составляла 0,61; тогда как в улучшенном агломерированном шоколадном порошке настоящего изобретения с увеличенным сроком хранения активность воды составляла 0,378.

Как показано на Фиг. 4b, через 9 месяцев хранения остаток в 3-м агломерированном шоколадном порошке настоящего изобретения составлял 31,7%; тогда как в улучшенном агломерированном шоколадном порошке настоящего изобретения с увеличенным сроком хранения уровень остатка составлял 0,2%. На Фиг. 4а и 4b приводятся характеристики обоих шоколадных порошков в течение 9 месяцев хранения, и у улучшенного шоколадного порошка настоящего изобретения с увеличенным сроком хранения отмечаются еще более оптимизированные характеристики в течение срока хранения продукта.

Пример 6. Молочный забеливатель

6,2 г контрольного молочного забеливателя, содержащего 64% сухого обезжиренного молока, 27,5% сахара и 8,25% сухих сливок (общая жирность 7,9%), упаковали в стандартный фильтр-пакет Senseo. При использовании в стандартном устройстве для приготовления напитка Senseo Original его растворимость составила 75% (в пакете после использования осталось 25% остатка).

Контрольный молочный забеливатель затем агломерировали в порционном процессе для получения агломерированного молочного забеливателя настоящего изобретения. Следующие особенности отличали порционный процесс агломерации от процесса непрерывной агломерации, показанного на примере 1:

- стадии смачивания, сушки и охлаждения проводятся в одной и той же зоне порционного агломератора

- порционный процесс начинался с заполнения порционного агломератора порошкообразным ингредиентом напитка и завершался выгрузкой порошкообразного ингредиента напитка из порционного агломератора

В качестве порционного агломератора использовали агломератор Strea-1 производства GEA. Во время обработки температуру порошкообразного ингредиента напитка поддерживали на уровне ниже 45°С, и суммарное время пребывания порошка в агломераторе составляло менее 30 мин.

После непрерывной агломерации отмечались улучшения следующих физических свойств контрольного молочного забеливателя в молочном забеливателе в соответствии с настоящим изобретением:

- D50 в контрольном молочном забеливателе составлял 198 мкм, тогда как в молочном забеливателе в соответствии с настоящим изобретением после непрерывной агломерации D50 составлял 293 мкм

- содержание мелких фракций (Q90) в контрольном молочном забеливателе составляло 23%, тогда как в молочном забеливателе в соответствии с настоящим изобретением Q90 составляло 5%

- насыпная плотность контрольного молочного забеливателя составляла 508 г/л, тогда как насыпная плотность молочного забеливателя в соответствии с настоящим изобретением составляла 465 г/л

При использовании в стандартном устройстве для приготовления напитка Senseo Original растворимость молочного забеливателя в соответствии с настоящим изобретением после агломерации увеличилась до 90% (в пакете после использования осталось 10% остатка).

Пример 7. Порошок, агломерированный под действием высокого сдвигового усилия

11,5 г контрольной сухой молочной смеси, содержащей 75% сухого цельного молока и 25% сахарной пудры (19,5 мас. % суммарного жира, имеющего насыпную плотность 440 г/л, медианный размер частиц (D50) менее 100 мкм и уровень тонких фракций (Q90) 26,8%), упаковывали в стандартную капсулу Tassimo, чтобы приготовить капсулу T-disc с контрольной сухой молочной смесью.

Агломерированную сухую молочную смесь настоящего изобретения получали из контрольной сухой молочной смеси при добавлении второй контрольной сухой молочной смеси в смеситель с последующим перемешиванием пропеллерной мешалкой, установленной на вертикальной оси, со скоростью в диапазоне от 180 до 125 об/мин для обеспечения высокого сдвигового усилия в процессе обработки. Затем порошок смачивали жидким связующим (водой), распыляемым через насадку со скоростью 30 г/мин в течение 10 минут. После чего проводили сушку порошка в псевдоожиженном слое нагретым воздухом в течение 35 минут, так чтобы температура порошка поддерживалась на уровне ниже 50°С. Насыпная плотность полученного порошка составляла 800 г/л.

После этого порошок измельчали и пропускали через просеиватель с размером ячеек 0,8 мм, чтобы получить агломерированную сухую молочную смесь настоящего изобретения, имеющую насыпную плотность 700 г/л, активность воды ниже 0,37, размер частиц D50 710 мкм и Q90 < 5%. Без ограничений, накладываемых какой-либо теорией, авторы настоящего изобретения полагают, что просеиватель с размером ячеек 0,8 мм имеет важное значение для осуществления настоящего изобретения, поскольку частицы размером более 1 мм способствуют снижению растворимости порошка, особенно при использовании совместно с устройствами для приготовления напитка, которые работают при относительно низком давлении (то есть при значениях давления ниже приблизительно 5-10 бар).

18 г агломерированной сухой молочной смеси настоящего изобретения помещали в стандартную капсулу Tassimo, чтобы приготовить капсулу T-disc настоящего изобретения со второй сухой молочной смесью.

Осуществляли заваривание обоих капсул T-disc в устройстве Tassimo Т20 и измеряли количество остатка в капсуле после приготовления.

Остаток в капсуле T-disc контрольной молочной смеси после заваривания составлял 12% от 11,5 г контрольного порошка, помещенного в капсулу перед завариванием.

Остаток агломерированной сухой молочной смеси в капсуле T-disc настоящего изобретения после заваривания составлял 4% от 18 г порошка настоящего изобретения, помещенного в капсулу перед завариванием.

Указанные выше варианты осуществления описаны только в качестве примера. Возможны различные вариации без отступления от объема изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контейнера (варианты), способ приготовления напитка и контейнер для приготовления напитка | 2020 |

|

RU2829357C2 |

| РАСТВОРИМЫЙ АГЛОМЕРИРОВАННЫЙ ШОКОЛАДНЫЙ ПОРОШОК | 2016 |

|

RU2724997C2 |

| ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА ИЛИ ПИЩЕВОГО ПРОДУКТА | 2020 |

|

RU2824394C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЛИВОЧНОГО НАПИТКА НА МОЛОЧНОЙ ОСНОВЕ ИЗ КАПСУЛЫ И НАБОР ДЛЯ ТАКОГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2477972C2 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ФОРМИРОВАНИЯ НАПИТКОВ ИЗ ПОРОШКОВ С УЛУЧШЕННОЙ ДИСПЕРГИРУЕМОСТЬЮ | 2011 |

|

RU2615462C2 |

| КОМПОЗИЦИЯ ЗАБЕЛИВАТЕЛЯ | 2018 |

|

RU2780588C2 |

| ГРАНУЛИРОВАННЫЕ МОЛОЧНЫЕ ПРОДУКТЫ | 2009 |

|

RU2540143C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАПИТКА ИЗ ПОРОШКА-ОСНОВЫ ДЛЯ НАПИТКА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2560322C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ НАПИТКА | 2010 |

|

RU2543154C2 |

| БЫСТРОРАСТВОРИМЫЙ ПРОДУКТ ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2008 |

|

RU2491827C2 |

Изобретение относится к агломерированным порошкообразным ингредиентам напитка, используемым в устройствах для приготовления напитка, в частности, к агломерированным сухим напиткам. Предложен агломерированный порошкообразный ингредиент напитка, в котором порошкообразный ингредиент напитка содержит жиросодержащий порошок, выбранный из шоколадного порошка, сухого молока или немолочного порошкообразного забеливателя, имеющий медианный размер частиц (D50) от 150 до 1000 мкм и плотность от 250 до 950 г/л, и в котором процентное содержание частиц с наибольшим размером менее 90 мкм составляет от 2% до 20%. Предложен способ получения указанного агломерированного порошкообразного ингредиента напитка, включающий следующие стадии: a) псевдоожижение слоя порошкообразного ингредиента напитка путем введения газа; b) распыление капель жидкости на псевдоожиженный слой порошкообразного ингредиента напитка; c) сушка псевдоожиженного слоя порошкообразного ингредиента напитка; d) охлаждение псевдоожиженного слоя порошкообразного ингредиента напитка с получением агломерированного порошкообразного ингредиента напитка; и в котором используемый газ нагревают до температуры от 50°C до 70°C в течение стадий b) и/или c) и охлаждают до температуры от 5°C до 25°C во время стадии d), а капли жидкости распыляют под давлением от 1 до 3 бар. Предложен контейнер для ингредиента напитка, содержащий указанный агломерированный порошкообразный ингредиент напитка, предназначенный для установки в устройство для приготовления напитка, причем агломерированный порошкообразный ингредиент напитка занимает от 45% до 95% суммарного объема контейнера для ингредиента напитка. Также предложен способ получения напитка, включающий: a) обеспечение указанного контейнера для ингредиента напитка; b) подачу текучей среды через контейнер под давлением менее 10 бар; и c) растворение и/или суспендирование по меньшей мере части агломерированного порошкообразного ингредиента напитка в текучей среде, с тем чтобы текучая среда, выходящая из контейнера, содержала бы по меньшей мере часть агломерированного порошкообразного ингредиента напитка, растворенного и/или суспендированного в ней, с получением указанного напитка, и в котором контейнер для ингредиента напитка устанавливают в устройство для приготовления напитка перед стадией b). Изобретение направлено на улучшение растворимости агломерированного порошкообразного ингредиента напитка и срока его хранения. 4 н. и 12 з.п. ф-лы, 5 ил., 4 табл., 7 пр.

1. Агломерированный порошкообразный ингредиент напитка, в котором порошкообразный ингредиент напитка содержит жиросодержащий порошок, выбранный из шоколадного порошка, сухого молока или немолочного порошкообразного забеливателя, имеющий медианный размер частиц (D50) от 150 до 1000 мкм и плотность от 250 до 950 г/л, и в котором процентное содержание частиц с наибольшим размером менее 90 мкм составляет от 2% до 20%.

2. Агломерированный порошкообразный ингредиент напитка по п. 1, который имеет медианный размер частиц (D50) от 150 до 600 мкм и плотность от 250 до 850 г/л.

3. Агломерированный порошкообразный ингредиент напитка по п. 2, который имеет медианный размер частиц (D50) от 200 до 600 мкм и плотность от 350 до 650 г/л.

4. Агломерированный порошкообразный ингредиент напитка по любому из предшествующих пунктов, который дополнительно характеризуется активностью воды менее 0,45.

5. Агломерированный порошкообразный ингредиент напитка по п. 1, который содержит от 5% до 70 мас.% жира.

6. Агломерированный порошкообразный ингредиент напитка по п. 5, который имеет медианный размер частиц (D50) от 150 до 1000 мкм и плотность от 700 г/л до 950 г/л, а также от 5% до 25 мас. % жира.

7. Агломерированный порошкообразный ингредиент напитка по любому из предшествующих пунктов, который дополнительно характеризуется пористостью от 0,1 до 0,8.

8. Способ получения агломерированного порошкообразного ингредиента напитка по любому из пп. 1–7, включающий следующие стадии:

a) псевдоожижение слоя порошкообразного ингредиента напитка путем введения газа;

b) распыление капель жидкости на псевдоожиженный слой порошкообразного ингредиента напитка;

c) сушка псевдоожиженного слоя порошкообразного ингредиента напитка;

d) охлаждение псевдоожиженного слоя порошкообразного ингредиента напитка с получением агломерированного порошкообразного ингредиента напитка; и

в котором используемый газ нагревают до температуры от 50°C до 70°C в течение стадий b) и/или c) и охлаждают до температуры от 5°C до 25°C во время стадии d), а капли жидкости распыляют под давлением от 1 до 3 бар.

9. Способ по п. 8, в котором газ подают с расходом от 400 до 700 Нм3/ч.

10. Способ по любому из пп. 8–9, в котором капли жидкости распыляют с расходом от 0,5 до 3 кг/ч.

11. Способ по любому из пп. 8-10, в котором соотношение объема распыленных капель жидкости и объема порошкообразного ингредиента напитка составляет от 1 : 99 до 1 : 9.

12. Способ по любому из пп. 9–11, в котором суммарное время пребывания порошкообразного ингредиента напитка на стадиях a)–d) составляет от 20 до 60 минут.

13. Контейнер для ингредиента напитка, содержащий агломерированный порошкообразный ингредиент напитка по пп. 1–7, предназначенный для установки в устройство для приготовления напитка, причем агломерированный порошкообразный ингредиент напитка занимает от 45% до 95% суммарного объема контейнера для ингредиента напитка.

14. Способ получения напитка, включающий:

a) обеспечение контейнера для ингредиента напитка по п. 13;

b) подачу текучей среды через контейнер под давлением менее 10 бар; и

c) растворение и/или суспендирование по меньшей мере части агломерированного порошкообразного ингредиента напитка в текучей среде, с тем чтобы текучая среда, выходящая из контейнера, содержала бы по меньшей мере часть агломерированного порошкообразного ингредиента напитка, растворенного и/или суспендированного в ней, с получением указанного напитка, и

в котором контейнер для ингредиента напитка устанавливают в устройство для приготовления напитка перед стадией b).

15. Способ по п. 14, в котором устройство для приготовления напитка считывает код на или в контейнере для ингредиента напитка перед стадией b) и корректирует по меньшей мере один параметр текучей среды, такой как объем, расход, давление и/или температуру текучей среды, которую подают через указанный контейнер для ингредиента напитка, на основании информации, считанной с указанного кода.

16. Способ по пп. 14–15, в котором объем текучей среды, подаваемой через контейнер, составляет от 50 мл до 300 мл.

| WO 2016014497 A1, 28.01.2016 | |||

| Машина для очистки от пыли и опилок меховых шкурок | 1959 |

|

SU133971A1 |

| Способ получения молочного наполнителя для шоколадной массы | 1981 |

|

SU1024049A1 |

| МАШИНА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2004 |

|

RU2331348C2 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1992 |

|

RU2074143C1 |

| DE 102004024680 A1, 15.12.2005 | |||

| Бобина для навивания проволоки | 1934 |

|

SU45894A1 |

Авторы

Даты

2024-01-12—Публикация

2019-02-06—Подача