Изобретение относится к энергетике и предназначено для централизованного теплохладоснабжения с генерацией электрической энергии на собственные нужды и отпуск внешним потребителям.

Известен способ работы парогазовой установки с последовательно установленными теплосиловой газовой (ТСГУ, цикл Брайтона) и теплосиловой паровой (ТСПУ, цикл Ренкина) установками, принимаемый за прототип, в котором рабочий цикл ТСГУ включает сжатие атмосферного воздуха, генерацию рабочего тела путем сжигания топлива в сжатом воздухе, расширение рабочего тела с преобразованием тепловой энергии в механическую работу, передачу тепловой энергии от расширенного рабочего тела ТСГУ рабочему телу ТСПУ, рабочий цикл которой включает повышение давления жидкого рабочего тела, генерацию пара за счет тепла, получаемого от расширенного рабочего тела ТСГУ, расширение пара с преобразованием тепловой энергии в механическую работу, конденсацию расширенного пара, подачу конденсата (жидкого рабочего тела) на повышение давления [1].

Преимущество парогазовых установок - самый высокий электрический КПД из всех известных в мире тепловых энергетических установок, достигающий 60% и более при использовании в паровой установке в качестве рабочего тела воды, что сделало совершенствование и внедрение таких установок ключевым направлением развития теплоэнергетики.

Недостатки данного способа складываются из недостатков, присущих по отдельности ТСГУ и ТСПУ.

Наиболее серьезный недостаток ТСГУ - значительная доля механической работы приводной турбины, затрачиваемая на сжатие атмосферного воздуха в компрессоре, составляющая от половины до двух третей суммарной работы, производимой турбиной, что существенно уменьшает количество работы, остающейся для производства электрической энергии [2].

Основной недостаток паровой установки обусловлен использованием в качестве рабочего тела воды (H2O). Конденсаторы конденсационных энергетических установок с пароводяным рабочим телом проектируют на среднее давление отработавшего пара 3,5-6 кПа (0,035-0,060 кгс/см2), что соответствует разрежению в паровом пространстве конденсатора, характеризуемому очень малой плотностью и очень большим объемом пара. Конденсация такого пара требует крупногабаритных конденсаторов, которые трудно сделать полностью герметичными, что приводит к подсосам воздуха, присосам охлаждающей воды, для компенсации негативного действия которых в состав электростанций с ТСПУ включают эжекторы для обезвоздушивания (деаэрации) конденсата, емкости, насосы и др. оборудование, существенно усложняющее схему паровой установки и повышающие затраты на ее создание и эксплуатацию.

Кроме того, очень малая плотность и очень большой объем пара в последних ступенях турбин требует использования удлиненных лопаток концевых ступеней турбин, значительному увеличению их габаритов, усложнению конструкции концевых ступеней турбин… и работе последних ступеней турбин в зоне влажного пара, снижающей их КПД и срок службы.

ТСПУ в составе парогазовой установки выполняет роль утилизатора остаточного тепла расширенного рабочего тела ТСГУ, что приводит к ее работе с пониженной начальной температурой нагрева рабочего тела, высокой влажностью пара, образованием капельной жидкости в конце расширения… и небольшим КПД.

Перспективным рабочим телом паровых энергетических установок является диоксид углерода (CO2). Он термостоек, неядовит, взрывобезопасен, негорюч, экологичен. По совокупности свойств CO2 превосходит воду и водяной пар: имеет значительно более высокую плотность газообразной фазы (при температуре 20°С давление СО2 составляет порядка 60 ата и 1 кг СО2 занимает объем около 5 л, в то время как при температуре 20°С объем, занимаемый водяным паром, составляет порядка 55 тыс.л.), более низкие кинематические вязкости жидкой и газообразной фазы, более высокое значение теплопроводности газообразной фазы, существенно меньшую удельную теплоту парообразования, более высокие значения КПД и энергоэффективности [3].

Дешевый CO2 лишен многих недостатков водяного пара: конденсация CO2 происходит при давлениях выше атмосферного, даже при отрицательных температурах, что исключает подсосы воздуха и присосы охлаждающих жидкостей; удельная плотность CO2 при температурах конденсации многократно превышает плотность водяных паров и значительно повышает компактность работающих на CO2 энергетических установок.

Даже при невысоких начальных температурах источника теплоты (500-700°С), характерных для утилизационных установок и установок малой энергетики циклы на CO2 с конденсацией рабочего тела обеспечивают достижение высоких КПД [4].

Однако серьезным препятствием на пути использования CO2 в качестве рабочего тела в традиционном паровом цикле является невозможность достижения конденсации CO2 в теплое время года при недостаточно холодной окружающей среде (критическая температура CO2+31,1°С).

Недостатком способа-прототипа является и то, что при его применении в тригенерационных энергетических системах, вырабатывающих электричество, тепло и холод, выработку холода производят включением в энергетические системы абсорбционных холодильных машин (АБХМ).

Тригенерационная система с АБХМ представляет собой ТСПУ, в которой недорасширенное рабочее тело конденсируют при повышенной температуре и тепло конденсации в отопительный период используют для нагрева теплоносителя, отпускаемого потребителям. По окончании отопительного периода ненужное для отопления тепло, производимое такой системой, предлагают направлять на выработку холода с помощью АБХМ, непосредственно преобразующих тепло в холод с минимальным потреблением электроэнергии.

Однако, несмотря на давнюю известность, подобные тригенерационные системы до сих пор невостребованы по следующим причинам:

- холод, производимый бромисто-литиевыми АБХМ, рекомендуемыми для тригенерационных схем, представляет собой охлажденную воду с температурой 5-7°С, требующуюся в основном системам кондиционирования воздуха. В странах с умеренным климатом такой холод потребляется в лучшем случае один, два летних месяца в году (при этом максимальное количество холода требуется только в очень жаркую погоду, а при спадании жары - потребность в холоде снижается в разы). В переходные периоды: от холодной погоды к теплой или, наоборот, от теплой к холодной, помещения выгоднее охлаждать уличным воздухом, а не кондиционировать;

- выработка и потребление электрической энергии, теплоты и холода в тригенерационных энергоустановках с АБХМ сильно взаимозависимы. Даже при когенерационном производстве электрической и тепловой энергии, один вид энергии производят по свободному, а второй по принудительному графикам. Что касается тригенерации с АБХМ: здесь по принудительным графикам уже должны производиться и потребляться два вида энергии. Потребителей, готовых принимать холод не когда он требуется, а когда его смогут поставить, нет;

- большинство потребителей холода (промышленность, сельское хозяйство…) нуждаются в холоде круглый год, а не после окончания отопительного периода. И чаще всего потребляют холод с более низкой температурой, чем производят рекомендуемые к применению АБХМ.

Среди других недостатков способа-прототипа:

- недостаточно полное извлечение тепла из сбросных продуктов сгорания топлива (дымовых газов), являющихся рабочим телом ТСГУ, передавшим тепловую энергию рабочему телу ТСПУ.

- неиспользование энергии окружающей среды для выработки тепловой энергии.

Задачей изобретения является увеличение степени преобразования энергии сжигаемого топлива в механическую энергию, объединение выработки механической энергии с выработкой тепла и холода, отпускаемых внешним потребителям круглый год, вовлечение энергии окружающей среды в производство тепла, повышение энергоэффективности, а также сокращение номенклатуры используемого оборудования и инвестиционных затрат.

Указанная задача достигается тем, что в способе работы парогазовой установки с последовательно установленными теплосиловыми газовой (ТСГУ) и паровой (ТСПУ) установками, в котором рабочий цикл ТСГУ включает сжатие атмосферного воздуха, генерацию рабочего тела путем сжигания топлива в сжатом воздухе, расширение рабочего тела с преобразованием тепловой энергии в механическую работу, передачу тепловой энергии от расширенного рабочего тела ТСГУ рабочему телу ТСПУ, рабочий цикл которой включает повышение давления жидкого рабочего тела, генерацию пара за счет тепла, получаемого от расширенного рабочего тела ТСГУ, расширение пара с преобразованием тепловой энергии в механическую работу, конденсацию расширенного пара, подачу конденсата (жидкого рабочего тела) на повышение давления, теплоту конденсации передают в аккумулятор теплоты плавления с аккумулирующей средой, состоящей из жидкой и кристаллизованной фаз, в которой кристаллизованная фаза имеет температуру плавления более низкую, чем расчетная температура охлаждающей воды, принимаемая при проектировании традиционных теплосиловых водопаровых установок, аккумулятор эксплуатируют с поддержанием в нем нерасходуемой кристаллизованной фазы, из жидкой фазы отбирают тепло и трансформируют его в потребляемое тепло с помощью теплохолодильных установок (ТХУ), предназначенных для извлечения тепла кристаллизации жидкости, вырабатываемую потребляемую теплоту отпускают потребителям в соответствии с их текущими потребностями, невостребуемую для текущего потребления выработанную потребляемую теплоту передают в накопитель тепла, жидкую фазу из аккумулятора отпускают в качестве хладоносителя предприятиям промышленности, сельского хозяйства, торговли, общественного питания и др. с последующим ее возвратом в аккумулятор.

Аккумулятор теплоты плавления с аккумулирующей средой, состоящей из жидкой и кристаллизованной фаз, представляет собой контактный теплообменник, в котором теплообмен между жидкой (более теплой, греющей) и кристаллизованной (более холодной, не меняющей температуру при плавлении) фазами происходит в процессе их непосредственного соприкосновения друг с другом. Кристаллизованная фаза аккумулирующей среды - вещество с пониженной внутренней энергией. Тепло, поступающее в аккумулятор, плавит кристаллизованную фазу и, переходя в жидкую фазу, повышает внутреннюю энергию аккумулирующей среды, не меняя ее температуры. При незначительном количестве кристаллизованной фазы в аккумуляторе или ее отсутствии поступление тепла в аккумулятор полностью расплавляет остатки кристаллизованной фазы и повышает температуру жидкой фазы поступление тепла в аккумулятор ведет к полному расплавлению остатков кристаллизованной фазы и повышению температуры жидкой фазы. Минимальное количество кристаллизованной фазы в аккумуляторе, при котором она еще способна поглощать больше тепла, чем его отдает жидкая фаза, и поддерживать температуру жидкой фазы на выходе из аккумулятора близкой к температуре плавления кристаллизованной фазы, в настоящей заявке именуется нерасходуемым количеством кристаллизованной фазы.

Эксплуатация аккумулятора с поддержанием в нем нерасходуемой кристаллизованной фазы, позволяет иметь на выходе из аккумулятора постоянную температуру жидкой фазы на температурном уровне близком к температуре плавления кристаллизованной фазы в течение всего срока эксплуатации системы, реализующей предлагаемый способ.

Под держание нерасходуемой кристаллизованной фазы в аккумуляторе производят ТХУ, первостепенной задачей которых является отбор тепла из жидкой фазы с целью не допущения накопления в аккумуляторе избыточного тепла, способного привести к плавлению нерасходуемой кристаллизованной фазы. Один из вариантов под держания нерасходуемой кристаллизованной фазы в аккумуляторе: переход при приближении количества кристаллизованной фазы в аккумуляторе к нерасходуемому значению, к ежесуточным отборам тепла из аккумулятора не меньшим суточных поступлений тепла в аккумулятор (увеличением числа работающих ТХУ), и возвращение к ежесуточным отборам не большим суточных поступлений тепла в аккумулятор (уменьшением числа работающих ТХУ) при приближении количества кристаллизованной фазы в аккумуляторе к максимальному значению.

Ежесуточные отборы тепла из аккумулятора не меньшие его суточных поступлений в аккумулятор возможны только за счет извлечения тепла кристаллизации из жидкой фазы. Это создает по окончании суточных циклов осуществления способа гарантированные приросты количества кристаллизованной фазы (достижение постоянства нерасходуемого количества кристаллизованной фазы на практике слишком проблематично), создающие постепенное ее накопление в аккумуляторе до максимального значения. При приближении количества кристаллизованной фазы в аккумуляторе к максимальному значению переход к ежесуточным отборам тепла из аккумулятора, не превышающим суточные поступления тепла в аккумулятор (отключением ТХУ), создает недоотбор тепла из аккумулятора, плавление кристаллизованной фазы и уменьшение ее количества в аккумуляторе. При очередном приближении количества кристаллизованной фазы в аккумуляторе к нерасходуемому значению вновь переходят к ежесуточным отборам тепла из аккумулятора не меньшим его суточных поступлений (включением ТХУ). Такая эксплуатация аккумулятора дает полную гарантию не уменьшения количества кристаллизованной фазы в аккумуляторе ниже нерасходуемого значения и обеспечивает низкую и постоянную температуру жидкой фазы в аккумуляторе в течение всего срока эксплуатации системы, реализующей предлагаемый способ.

Традиционно теплоту конденсации рабочего тела ТСПУ отводят в окружающую среду, чаще всего в оборотную воду, охлаждаемую атмосферным воздухом. Конденсатор ТСПУ проектируют исходя из способности атмосферного воздуха охлаждать оборотную воду в летнее время года. В соответствии с этим в зависимости от географического местонахождения и системы водоснабжения электростанции температуру охлаждающей воды на входе в конденсатор при проектировании принимают равной 10; 12; 15; 20 и 25°С [5].

Предлагаемый способ исключает использование для охлаждения теплопринимающей среды атмосферного воздуха и обеспечивает получение жидкой фазы на выходе из аккумулятора с постоянной температурой близкой к 0°С (при использовании в качестве аккумулирующей среды пресной воды) и ниже (при использовании в качестве аккумулирующей среды водных растворов спиртов, солей, кислот…) в течение всего срока эксплуатации системы, реализующей предлагаемый способ, что позволяет использовать жидкую фазу из аккумулятора в качестве теплопринимающей среды для приема теплоты конденсации рабочего тела ТСПУ и передачи ее в аккумулятор.

Передача теплоты конденсации рабочего тела ТСПУ в аккумулятор позволяет на стадии проектирования предусмотреть работу ТСПУ с более низкими конечными параметрами (давлением, температурой), чем рекомендуемые действующими проектными руководствами для установок, работающих на воде и водяном паре, с отводом сбросного тепла в окружающую среду. Снижение давления и температуры, отработавшего в турбине ТСПУ рабочего тела, уменьшает количество отводимой из установки теплоты, что вследствие неизменности начальных параметров создает увеличение теплоперепада и мощности турбины с повышением ее термического КПД [6].

Кроме того, постоянная температура жидкой фазы в аккумуляторе позволяет получать постоянную температуру и давление конденсации расширенного рабочего тела ТСПУ на протяжении всего периода эксплуатации, в то время как в ТСПУ с отводом теплоты конденсации в окружающую среду, в которых температура и давление конденсации постоянно претерпевают изменения в соответствии с изменениями температуры окружающей среды и в течение года большей частью отличаются от принятых проектных значений, совпадая с ними лишь в отдельные периоды. Отклонения температуры и давления конденсации от проектных значений, как в сторону повышения, так и в сторону понижения, снижают КПД и уменьшают выработку электроэнергии. Поэтому эксплуатация ТСПУ без отклонений температуры и давления конденсации расширенного рабочего тела от проектных значений, т.е. с неизменным КПД, увеличивает выработку электрической энергии.

На многих предприятиях промышленности, сельского хозяйства, торговли, общественного питания и др. широко применяется в качестве промежуточного хладоносителя так называемая «ледяная» вода с температурой 1-4°С. Постоянная температура жидкой фазы в аккумуляторе (близкая к 0°С при использовании в качестве аккумулирующей среды пресной воды) в течение всего срока эксплуатации системы, реализующей предлагаемый способ, прежде всего, позволяет жидкую фазу из аккумулятора отпускать этим предприятиям вместо «ледяной» воды в соответствии с их потребностями круглогодично или в любые периоды времени, когда им требуется. Потребление централизовано поставляемого хладоносителя вместо его собственного производства с помощью холодильных машин позволит предприятиям-потребителям жидкой фазы избавиться от холодильных машин для собственной выработки хладоносителя, высвободить за счет этого производственные площади, сократить обслуживающий персонал, а в случае нового строительства или модернизации предприятия - сократить количество используемого оборудования, уменьшить объемы строительства, снизить инвестиционные и эксплуатационные затраты.

Использование жидкой среды из аккумулятора в качестве хладоносителя и теплопринимающей среды обеспечивает передачу в аккумулятор тепла, передаваемого потребителями холода в хладоноситель и тепла, отводимого при конденсации рабочего тела ТСПУ в теплопринимающую среду (в традиционных системах хладоснабжения это тепло сбрасывают в окружающую среду, где оно полностью теряется). Это превращает потребителей холода в поставщиков энергии, а ранее теряемую тепловую энергию - в источник энергии для выработки потребляемой теплоты, непосредственно отпускаемой потребителям в соответствии с их текущими потребностями, и сохранением теплоты, невостребуемой для текущего потребления, в накопителе тепла для будущего потребления, что существенно повышает энергоэффективность.

В процессе поддержания в аккумуляторе нерасходуемой кристаллизованной фазы, (отбора тепла из жидкой фазы и трансформации его в потребляемое тепло с помощью ТХУ) количество вырабатываемой потребляемой теплоты может превышать текущее теплопотребление. Для исключения потерь выработанной потребляемой теплоты ее отпускают потребителям в соответствии с их текущими потребностями, а невостребуемую для текущего потребления выработанную потребляемую теплоту передают в накопитель тепла для будущего потребления.

Суммарная тепловая мощность ТХУ, задействуемых для отбора тепла из жидкой фазы и трансформации отобранного тепла в потребляемое тепло, должна приниматься исходя из максимальных суточных теплопоступлений в аккумулятор в течение годового рабочего цикла.

Наиболее значительны потребление тепла в отопительный период (на горячее водоснабжение и отопление). Все тепло, поступающее в аккумулятор из ТСПУ, от охлаждаемых продуктов, объектов и т.д., в отопительный период целесообразно использовать для покрытия базового потребления тепла, а образующийся в результате этого холод по сути дела является побочным («дармовым») продуктом производства тепла, и, следовательно, получение холода в отопительный период никакого специального оборудования, производящего холод, не требует.

По окончании отопительного сезона потребление тепла на отопительные цели прекращается, но тешюпоступления в аккумулятор с возвращаемым отепленным хладоносителем в этот период могут возрастать в результате увеличения потребностей в холоде (на кондиционирование воздуха и др. цели). Если работающих ТХУ окажется недостаточно для удаления из аккумулятора возросших теплопоступлений, в работу следует включить ТХУ, используемые в отопительный период для обеспечения пикового теплопотребления, не задействуемые по этому назначению в теплое время года.

В итоге, предлагаемый способ обеспечивает выработку холода оборудованием, предназначенным для производства тепла в отопительный период, исключая тем самым необходимость использования специального оборудования для производства холода (АБХМ и др.). Это упрощает схему энергетической установки, реализующей способ, сокращает номенклатуру и количество используемого оборудования, снижает инвестиционные затраты на производство холода.

Способ может быть осуществлен с использованием в качестве рабочего тела ТСПУ диоксида углерода (CO2). Как известно, для этого требуется охлаждающая среда с температурой не превышающей +10°С [4]. Такая аккумулирующая среда, как пресная вода, позволяет получать в аккумуляторе температуру жидкой фазы близкую к 0°С. Это ниже требуемых +10°С, подходит для конденсации CO2 в любой момент эксплуатации вне зависимости от времени года и погодных условий и позволяет реализовать классический конденсационный теплосиловой паровой цикл на CO2, характеризуемый наиболее высоким КПД, по сравнению с другими циклами на CO2.

В частности, КПД экспериментальной ТЭС, работающей по циклу Аллама с турбиной на CO2, достигает 58,9% [7]. Такой КПД близок к КПД энергетических установок с бинарным парогазовым циклом, обладающих самым высоким электрическим КПД из всех известных в мире тепловых энергетических установок. КПД самого эффективного в мире парогазового блока фирмы Siemens в базовой нагрузке достигает 63% [8]. Но бинарный парогазовый цикл Siemens реализуется комбинацией 2-х энергетических установок: газовой и паровой, работающей на воде и водяном паре, делающих парогазовую установку весьма высокотехнологичным и дорогим устройством. Цикл Аллама реализуется одной установкой. К тому же, высокий КПД CO2-турбины делает ее перспективной и для замены в парогазовых установках ТСПУ, работающих на воде и водяном паре, что позволит дополнительно повысить КПД парогазовой установки.

Вдобавок к этому высокая плотность CO2 при рабочих давлениях уменьшает диаметры трубопроводов, сокращает габаритные размеры расширительных машин: турбин, детандеров…, и в конечном итоге повышает компактность энергетических установок. Намного большее, чем атмосферное, давление конденсации CO2 исключает подсосы воздуха, и, соответственно, делает излишними в составе энергетических установок деаэрационные устройства, вакуумные эжекторы, часть насосов, баков и др., уменьшает номенклатуру используемого оборудования, упрощает схемы установок, улучшает их эксплуатационные характеристики, упрощает и удешевляет обслуживание и эксплуатацию.

Способ может быть осуществлен с промежуточным охлаждением сжимаемого воздуха ТСГУ сконденсированным рабочим телом паровой установки. Происходящая при этом передача тепла, отводимого от сжимаемого воздуха в рабочий цикл ТСПУ, вместо его сброса в окружающую среду, позволяет увеличить расход рабочего тела в цикле ТСПУ и выработку ТСПУ механической энергии.

Производимое при этом охлаждение сжимаемого газа ТСГУ конденсатом из ТСПУ с низкой и стабильной температурой, достигаемой конденсацией рабочего тела ТСПУ жидкой фазой из аккумулятора, позволяет в теплое время года более глубоко охлаждать сжимаемый газ, по сравнению с его охлаждением отводом тепла в окружающую среду. В теплое время года это уменьшает работу сжатия воздуха в компрессоре ТСГУ и позволяет высвободить еще некоторое количество дополнительной механической мощности.

Использование указанных приращений механических мощностей в приводах генераторов электрического тока, позволяет вырабатывать дополнительное электричество.

Способ может быть осуществлен с использованием в аккумуляторе в качестве аккумулирующей среды воды и применением в теплое время года жидкой фазы из аккумулятора для охлаждения воздуха перед входом в компрессор ТСГУ.

В теплое время года повышение температуры атмосферного воздуха уменьшает его плотность, что снижает массовый расхода воздуха через компрессор ТСГУ, увеличивает удельный расход топлива и снижает выработку ТСГУ полезной механической мощности. Предлагаемое охлаждение воздуха перед входом в компрессор ТСГУ в теплое время года водой из аккумулятора, например, мелкодисперсным ее распылением и испарением в потоке воздуха, направляемого в компрессор ТСГУ, повышает плотность воздуха и увеличивает количество воздуха, подаваемого в ТСГУ с сохранением выработки механической энергии.

На практике вводимую в охлаждаемый воздушный поток воду охлаждают с помощью бромисто-литиевых АБХМ или других холодильных установок. Предлагаемое охлаждение водой из аккумулятора не требует использования нового вида оборудования, т.к. дополнительный холод в аккумуляторе может быть произведен имеющимися ТХУ. Это исключает необходимость в дополнительном оборудовании (АБХМ…), упрощает схему энергетической установки, реализующей способ, сокращает номенклатуру используемого оборудования, снижает инвестиционные затраты.

Способ может осуществляться с покрытием пиковых потреблений тепла энергией, извлекаемой из окружающей среды, передаваемой в аккумулятор, отбираемой из аккумулятора и трансформируемой в потребляемое тепло ТХУ, или с использованием в качестве аккумулирующей среды воды и покрытием пиковых потреблений тепла подачей воды в аккумулятор из природного или искусственного водоема, трансформацией внутренней энергии воды в потребляемое тепло ТХУ и удалением из аккумулятора избыточно образующейся кристаллизованной фазы.

Первый метод покрытия пиковых потреблений тепла может оказаться рациональным в регионах с высокой инсоляцией, где эффективно применение солнечных коллекторов или концентраторов.

В регионах, в которых использование солнечного излучения нецелесообразно, источником энергии для покрытия пиковых потребностей может служить внутренняя энергия жидкой воды. Применение для извлечения такой энергии генераторов кускового льда [9] позволяет образующийся в результате такого извлечения энергии избыток льда выгружать из аккумулятора, например, ковшом, загружать выгруженный таким образом лед в кузов автомобиля и, по аналогии с вывозом снега при очистке улиц, отправлять его обратно в водоем или на специальную площадку для последующего плавления солнечным теплом в теплое время года. Также избыточная кристаллизованная фаза (лед) может удаляться из аккумулятора в накопитель холода для последующего ее использования, например, на покрытие пиковых потребностей в холоде системами кондиционирования воздуха в жаркое время года.

Удаленную массу кристаллизованной фазы восполняют жидкой аккумулирующей средой из внешнего источника, количество которой по массе соответствует удаленной массе кристаллизованной фазы.

Указанное покрытие пиковых потреблений исключает потребность в пиковых котлах и котельных, упрощает схему энергетической установки, реализующей способ, сокращает номенклатуру используемого оборудования, уменьшает инвестиционные затраты, позволяет использовать энергию окружающей среды для производства тепла.

Способ может осуществляться с применением жидкой фазы из аккумулятора для утилизации остаточного тепла из отходящего рабочего тела ТСГУ (дымовых газов), и передачей утилизированного тепла в аккумулятор. Более низкая температура жидкой фазы, по сравнению с температурой окружающей среды в теплое время года, позволяет использовать утилизирующие конструкции, предназначенные для охлаждающей среды с более низкой температурой, обеспечивающие более глубокое охлаждение дымовых газов и извлечение из них большего количества скрытой теплоты парообразования водяных паров. Передача этого тепла в аккумулятор позволяет с помощью ТХУ трансформировать его в потребляемое тепло, которое поставляют либо напрямую потребителям, либо в накопитель тепла для будущего потребления.

Более глубокая и полная утилизация тепла из дымовых газов, наряду с передачей в аккумулятор тепла отводимого из ТСПУ, с помощью ТХУ трансформируемых в потребляемое тепло, поставляемое для непосредственного потребления и/или в накопитель тепла, а также с учетом вырабатываемой в ТСГУ и ТСПУ механической/электрической энергии приближает использование теплоты сгорания сжигаемого топлива практически к полному с достижением энергоэффективности, близкой к максимально возможной.

Аккумулятор при осуществлении предлагаемого способа разделяет поступления тепла в аккумулятор и его потребление из аккумулятора. Соответствующим выбором аккумулирующей способности (емкости) аккумулятора и эксплуатацией аккумулятора с нерасходуемой кристаллизованной фазой, достигается реализация совместной выработки электричества, тепла и холода с отпуском каждого из этих видов энергии любому потребителю по удобному ему графику потребления в требуемом количестве и в нужное время. Это значительно повышает привлекательность предлагаемой тригенерационной технологии, по сравнению с тригенерационной технологии, в которой холод вырабатывают АБХМ только в неотопительный период за счет тепла высвобождающегося в результате окончания отопительного периода.

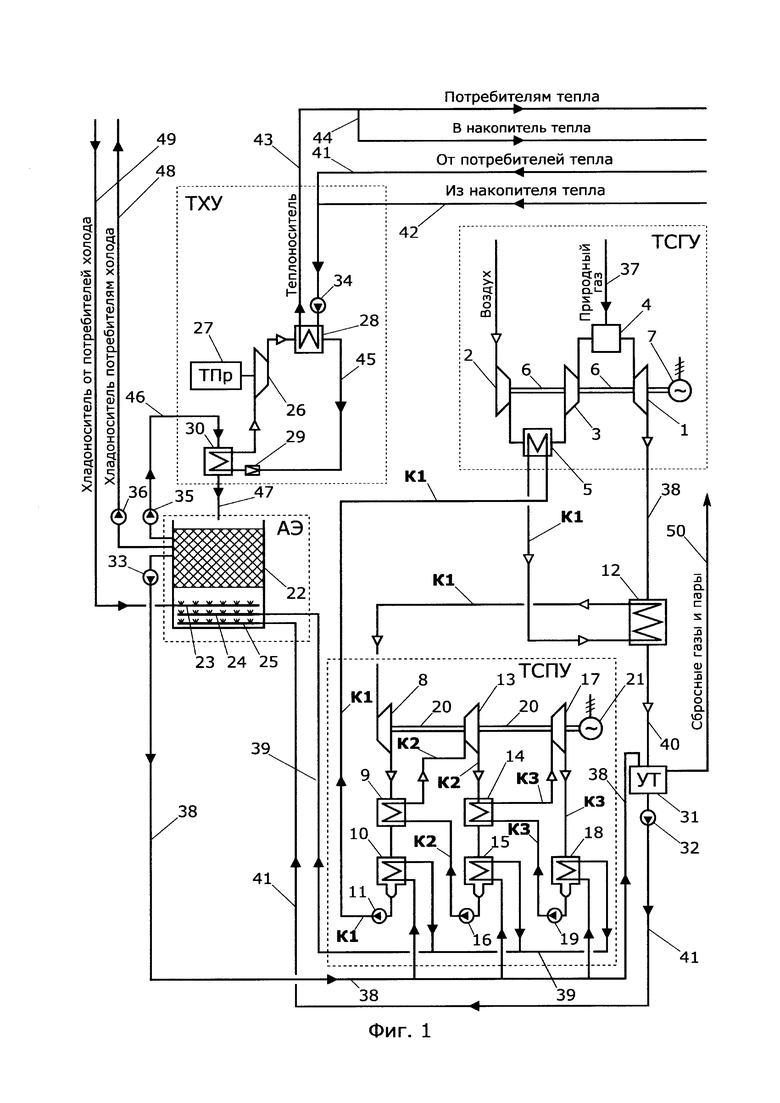

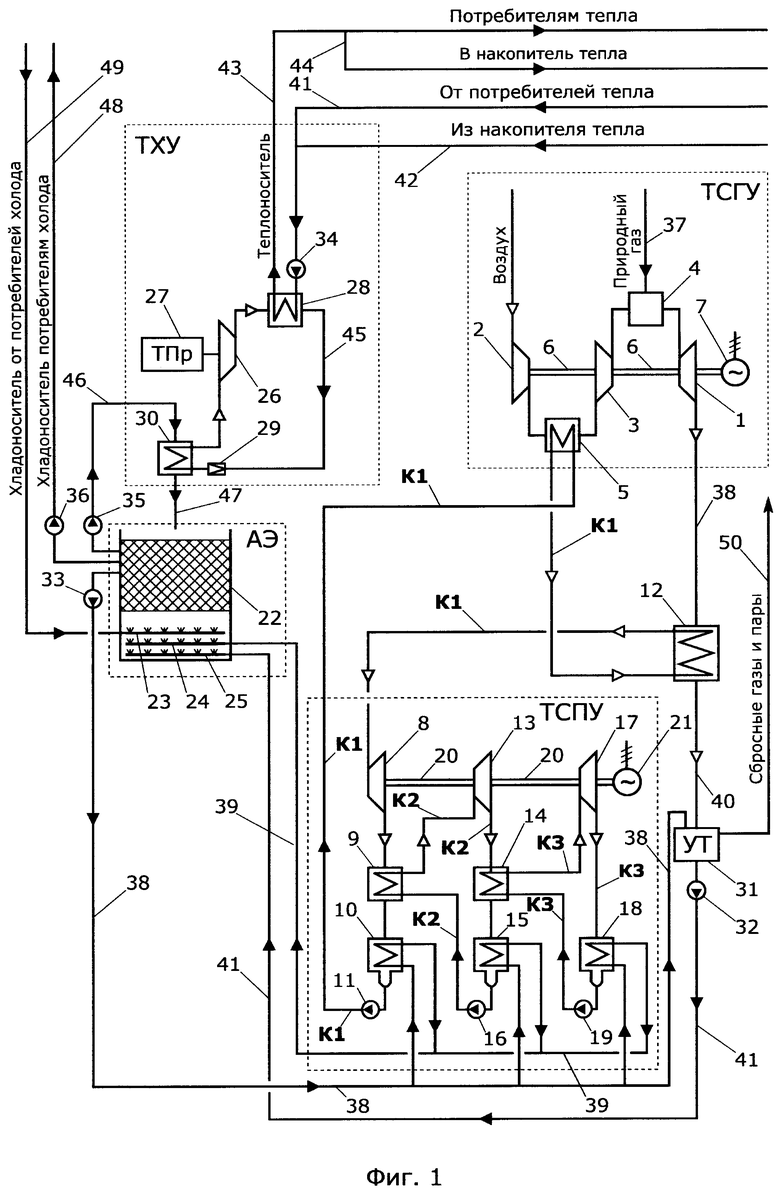

Способ поясняется фиг. 1, на которой приведена упрощенная схема энергогенерирующей системы централизованного электро-, тепло- и холодоснабжения.

Основные структурные единицы системы: ТСГУ и ТСПУ, вырабатывающие механическую энергию для приводов генераторов электрического тока, аккумулятор энергии (АЭ), ТХУ с тепловым приводом, утилизатор тепла (УТ) из сбрасываемого в атмосферу отработанного рабочего тела ТСГУ.

ТСГУ включает: газовую турбину 1, воздушный компрессор низкого давления 2, воздушный компрессор высокого давления 3, камеру сгорания 4, охладитель воздуха 5, общий вал 6 газовой турбины 1 и воздушных компрессоров 2, 3, к которому подсоединен генератор электрического тока 7. В качестве топлива в ТСГУ предусмотрено использование природного газа.

ТСПУ включает три паротурбинных контура K1, К2, К3, из которых контур К1 является основным, а К2 и К3 - утилизационными.

В контур К1 включены последовательно расположенные турбина 8, рекуператор 9, конденсатор 10, конденсатный насос 11, охладитель воздуха 5, котел-утилизатор 12.

Контур К2 включает последовательно расположенные турбину 13, рекуператор 14, конденсатор 15, конденсатный насос 16, рекуператор 9.

Контур К3 включает последовательно расположенные турбину 17, конденсатор 18, конденсатный насос 19, рекуператор 14.

Турбины 8, 13, 17 установлены на общем валу 20, к которому подсоединен генератор электрического тока 21.

В ТСПУ в контурах K1, К2, К3 в качестве рабочего тела предусмотрено использование диоксида углерода (CO2).

АЭ представляет собой емкость 22 с установленными внутри коллекторами 23, 24 и 25. Аккумулирующей средой в АЭ служит вода, кристаллизованная фаза которой (лед) на фиг. 1 изображена в виде заштрихованной области емкости 22.

ТХУ реализует обратный термодинамический цикл, работающий на традиционных хладагентах (фреон R134a, NH3…), в замкнутом контуре которого последовательно расположены компрессор 26 с тепловым приводом 27, конденсатор 28, расширитель 29, испаритель-льдогенератор 30.

ТХУ фиг. 1 обеспечивает экономически оправданный нагрев теплоносителя до 65-70°С и используется в составе энергогенерирующей системы для упрощения изложения ее назначения. На практике рациональнее применение более сложных ТХУ, например, использующих в качестве рабочего тела CO2, позволяющих нагревать теплоноситель до 85-90°С и выше.

Также для упрощения на фиг. 1 не приведены средства утилизации тепла, сбрасываемого из теплового привода 27, и передачи утилизированного тепла в АЭ.

Помимо этого в состав энергогенерирующей системы входят утилизатор тепла 31 из сбрасываемого в атмосферу отработанного рабочего тела ТСГУ, насосы 32-36, трубопроводные линии 37-49, газовод 50 для отвода газов и несконденсированных паров из УТ 31 в атмосферу.

Исходное состояние энергогенерирующей системы перед эксплуатацией: АЭ заполнен необходимым количеством воды, в нем сформировано начальное количество льда, превышающее нерасходуемое. Вода в аккумуляторе имеет температуру близкую к температуре таяния льда.

Система работает следующим образом.

В камеру сгорания 4 с выхода компрессора высокого давления 3 поступает сжатый воздух и по линии 37 природный газ. В результате сгорания природного газа в сжатом воздухе образуются высокотемпературные продукты сгорания - рабочее тело ТСГУ, которое из камеры сгорания 4 под давлением поступает в газовую турбину 1, преобразующую теплоту продуктов сгорания в механическую энергию вращения вала 6. Вырабатываемая на валу 6 механическая энергия передается на привод воздушных компрессоров 2 и 3 и генератора электрического тока 7. Расширившееся в турбине 1 рабочее тело по линии 38 поступает в котел-утилизатор 12 и далее в утилизатор тепла уходящих газов 31.

В котле-утилизаторе 12 большая часть тепла рабочего тела ТСГУ, остающаяся в нем после расширения в турбине 1, передается рабочему телу (CO2) контура К1 ТСПУ.

CO2, нагретый в котле-утилизаторе 12, поступает в турбину 8, в которой он расширяется с преобразованием тепла в механическую энергию вращения турбины 8 и передачей этой энергии на вал 20. С выхода турбины 8 расширенный CO2 поступает в контур греющей среды рекуператора 9, в котором тепло CO2, непреобразованное в турбине 8 в механическую энергию, передается рабочему телу контура К2.

Расширенный CO2, передавший тепловую энергию в контур К2, из рекуператора 9 поступает в конденсатор 10, в котором конденсируется с отводом теплоты конденсации в охлаждающую воду, подаваемую в конденсатор 10 из емкости 22 насосом 33 по линии 38 и соответствующему подводу. Конденсат CO2 с выхода конденсатора 10 насосом 11, нагнетают в контур охлаждающей среды охладителя воздуха 5, в контур охлаждаемой среды которого с выхода компрессора 2 поступает сжатый воздух. В результате теплообмена с конденсатом CO2 воздух в охладителе 5 охлаждается, что позволяет уменьшить работу на его сжатие в компрессоре 3 и высвободить механическую мощность для привода генератора 7 и выработки электрической мощности.

С выхода охладителя 5 CO2 поступает в котел-утилизатор 12, где к нему дополнительно подводится тепло от отработанного рабочего тела ТСГУ, замыкая тем самым паровой цикл, реализуемый в контуре К1 с турбиной 8.

Тепло, передаваемое от сжимаемого воздуха с помощью охладителя 5 в контур К1, увеличивает количество тепловой энергии в контуре К1 с соответствующим увеличением механической мощности, вырабатываемой турбиной 8 этого контура.

Рабочее тело теплосилового контура К2, нагретое в рекуператоре 9, поступает в турбину 13, в которой оно расширяется с преобразованием тепла в механическую энергию вращения турбины 13 и передачей этой энергии на вал 20. С выхода турбины 13 расширенный CO2 направляется в контур греющей среды рекуператора 14, в котором тепло CO2, непреобразованное в механическую энергию в турбине 13, переходит к рабочему телу контура К3.

Расширенный CO2, передавший тепловую энергию в контур К3, из рекуператора 14 поступает в конденсатор 15, в котором конденсируется с отводом тепла конденсации в охлаждающую воду, подаваемую в конденсатор 15 из емкости 22 насосом 33 по линии 38 и соответствующему подводу. Конденсат CO2 с выхода конденсатора 15 насосом 16 нагнетают в рекуператор 9, замыкая тем самым паровой цикл контура К2 с турбиной 13.

Рабочее тело теплосилового контура К3, нагретое в рекуператоре 14, поступает в турбину 17, в которой оно расширяется с преобразованием тепла в механическую энергию вращения турбины 17 и передачей этой энергии на вал 20. С выхода турбины 17 расширенный CO2 поступает в конденсатор 18, в котором конденсируется с отводом тепла в охлаждающую воду, подаваемую в конденсатор 18 из емкости 22 насосом 33 по линии 38 и соответствующему подводу. Конденсат CO2 с выхода конденсатора 18 насосом 19 нагнетают в рекуператор 14, замыкая тем самым паровой цикл контура КЗ с турбиной 17.

Выполнение теплосиловых циклов в контурах K1, К2 и КЗ создает механическую энергию вращения вала 20, которая передается генератору электрического тока 21.

Тепло конденсации CO2 в контурах K1, К2 и КЗ, перешедшее в конденсаторах 10, 15, 18 в охлаждающую воду, из этих конденсаторов с отепленной водой по соответствующим отводам, линии 39 через коллектор 24, отводится в АЭ, увеличивая запас энергии в нем.

Конденсация CO2 в конденсаторах 10, 15, 18 водой из емкости 22 с температурой близкой к температуре таяния льда (0°С), позволяет достичь низкой температуры конденсата CO2 на выходах из конденсаторов и реализации в ТСПУ наиболее эффективного конденсационного цикла на диоксиде углерода. В свою очередь низкотемпературный конденсат CO2 позволяет эффективно охлаждать сжимаемый воздух в охладителе 5, и достигать за счет этого большего снижения работы сжатия, чем при отводе тепла от охлаждаемого воздуха в окружающую среду с переменной температурой.

Отработанное рабочее тело ТСГУ из котла-утилизатора 12 по линии 40 отводят в утилизатор тепла 31, в который для его более глубокого охлаждения по линии 38 из емкости 22 насосом 33 подают воду с температурой близкой к температуре таяния льда. Такая вода обеспечивает более глубокое охлаждение дымовых газов и более глубокую утилизацию из них тепла, прежде всего, теплоты парообразования содержащихся в них паров воды. Утилизированную теплоту из утилизатора 31 в виде очищенной жидкости (средства очистки на фиг. 1 не показаны) с помощью насоса 32 по линии 41 через коллектор 25 передают в емкость 22 для последующего использования в качестве источника энергии ТХУ.

Выработку тепла и холода в энергогенерирующей системе фиг. 1 производят ТХУ, приводимым в действие тепловым двигателем 27. Рабочее тело ТХУ сжимают компрессором 26 и с выхода компрессора 26 подают в контур греющей среды конденсатора 28, в контур нагреваемой среды которого насосом 34 подают остывший теплоноситель, возвращаемый по линиям 41, 42. Нагретый в конденсаторе 28 конденсирующимся рабочим телом ТХУ теплоноситель с выхода конденсатора 28 по линии 43 отправляют потребителям тепла. Если весь расход теплоносителя для непосредственного потребления не требуется, «лишний» теплоноситель по линии 44 направляют в накопитель тепла.

Конденсат из конденсатора 28 по линии 45 направляют в расширитель 29. Расширение рабочего тела в расширителе 29 создает холод, используемый в испарителе-льдогенераторе 30 для охлаждения и кристаллизации воды, подаваемой туда из емкости 22 насосом 35 по линии 46. В льдогенераторе 30 вода охлаждается и частично намораживается на теплообменных элементах льдогенератора. Незамерзшая вода из льдогенератора 30 сливается в емкость 22 по линии 47. Лед, намораживаемый на теплообменных элементах льдогенератора 30, по мере его накопления в льдогенераторе, сбрасывают в емкость 22. Испарившееся в льдогенераторе 30 рабочее тело ТХУ возвращают на вход компрессора 26.

Поставку холода внешним потребителям производят путем подачи из емкости 22 с помощью насоса 36 по линии 48 воды (хладоносителя) с температурой близкой к температуре таяния льда. Отепленный у потребителей хладоноситель возвращают в АЭ по линии 49.

Источники информации

1. Цанев С.В., Буров В.Д., Ремезов А.Н. Газотурбинные и парогазовые установки тепловых электростанций: Учебное пособие для вузов / Под ред. С.В. Цанева - М.: Издательство МЭИ, 2002, с. 271-286, рис. 8.1.

2. Полежаев Ю.В., Григорьянц P.P., Воронина И.В. Концепция ОИВТ РАН энергетических газотурбинных установок (ГТУ), журнал «Энергетика Татарстана», 2009, №2, с. 12.

3. Келинг Г., Большая энергетика: вода? воздух? углекислота?, журнал «Техника-молодежи», март, 1965, стр. 36, сайт http://go2starss.narod.ru/pub/E031 BE.html.

4. Суровцев И. Г., Арбеков А. Н. Применение сверхкритических углекислотных циклов в установках по утилизации промышленной теплоты, журнал «Наука и образование: научное издание МГТУ им. Н.Э. Баумана», №2, 2013 г., с.335-346, сайт http://cyberleninka.ru/article/n/primenenie-sverhkriticheskih-uglekislotnyh-tsiklov-v-ustanovkah-po-utilizatsii-promyshlennoy-teploty

5. Злобин В.Г., Липатов М.С Паротурбинные установки тепловых и атомных электростанций: практикум / В.Г. Злобин, М.С. Липатов. - СПб.: ВШТЭ СПбГУПТД, 2021. с. 60.

6. Техническая термодинамика и теплопередача, Нащокин В.В., изд. 2-е, переработанное и дополненное, М.: Высшая школа, 1975, с. 275.

7. Давыдов Д. Запущена первая в мире ТЭС, работающая на основе Цикла Аллама, 26.02.2017, сайт https://teknoblog.ru/2017/02/26/75321.

8. Сайт http://gtt.rit/2020/05/siemens-otgruzil-svoyu-samuyu-moshhuyu-i-effektivnuyu-gazovuvu-turbinu/.

9. Марков B.C., Лазарев А.Г. Особенности получения ледяной воды с использованием насыпных льдоаккумуляторов // Журнал «Холодильная техника», 2003, №5, с. 33-35.

Изобретение относится к энергетике и предназначено для централизованного теплохладоснабжения с генерацией электрической энергии на собственные нужды и отпуск внешним потребителям. Особенность способа - использование аккумулятора теплоты плавления, например, водного льда, с постоянной температурой жидкой воды, близкой к 0°С. Конденсация рабочего тела теплосиловой паровой установки (ТСПУ) такой водой обеспечивает реализацию конденсационного рабочего цикла ТСПУ на СО2 с высоким КПД. Использование конденсата СО2 для промежуточного охлаждения сжимаемого воздуха в теплосиловой газовой установке уменьшает работу сжатия воздуха и высвобождает механическую мощность турбины, сжимающей воздух, для привода электрогенератора, тепло, принимаемое конденсатом, увеличивает вырабатываемую механическую мощность ТСПУ, передаваемую электрогенератору. Одновременно обеспечивается круглогодичный отпуск воды из аккумулятора в качестве хладоносителя внешним потребителям холода и др. улучшения. Тепло из аккумулятора удаляют теплохолодильными машинами, трансформирующими удаляемое тепло в потребляемое. Потребляемое тепло отпускают потребителям в соответствии с их текущими потребностями, невостребуемую для текущего потребления выработанную потребляемую теплоту передают в накопитель тепла. Технический результат: совместная выработка электричества, тепла и холода с почти полным полезным использованием энергии сжигаемого топлива и повышением степени преобразования теплоты сгорания топлива в механическую/электрическую энергию. 8 з.п. ф-лы, 1 ил.

1. Способ работы парогазовой установки с последовательно установленными теплосиловыми газовой и паровой установками, в котором рабочий цикл теплосиловой газовой установки включает сжатие атмосферного воздуха, генерацию рабочего тела путем сжигания топлива в сжатом воздухе, расширение рабочего тела с преобразованием тепловой энергии в механическую работу, передачу тепловой энергии от расширенного рабочего тела газовой установки рабочему телу теплосиловой паровой установки, рабочий цикл которой включает повышение давления жидкого рабочего тела, генерацию пара за счет тепла, получаемого от расширенного рабочего тела газовой установки, расширение пара с преобразованием тепловой энергии в механическую работу, конденсацию расширенного пара, подачу конденсата (жидкого рабочего тела) на повышение давления, отличающийся тем, что теплоту конденсации передают в аккумулятор теплоты плавления с аккумулирующей средой, состоящей из жидкой и кристаллизованной фаз, в которой кристаллизованная фаза имеет температуру плавления более низкую, чем расчетная температура охлаждающей воды, принимаемая при проектировании традиционных теплосиловых водопаровых установок, аккумулятор эксплуатируют с поддержанием в нем нерасходуемой кристаллизованной фазы, из жидкой фазы отбирают тепло и трансформируют его в потребляемое тепло с помощью теплохолодильных установок, предназначенных для извлечения тепла кристаллизации жидкости, вырабатываемую потребляемую теплоту отпускают потребителям в соответствии с их текущими потребностями, невостребуемую для текущего потребления выработанную потребляемую теплоту передают в накопитель тепла, жидкую фазу из аккумулятора отпускают в качестве хладоносителя предприятиям промышленности, сельского хозяйства, торговли, общественного питания и др. с последующим ее возвратом в аккумулятор.

2. Способ по п. 1, отличающийся тем, что при приближении количества кристаллизованной фазы в аккумуляторе к нерасходуемому значению, переходят к ежесуточным отборам тепла из аккумулятора не меньшим (равным или большим) суточных поступлений тепла в аккумулятор, при приближении количества кристаллизованной фазы в аккумуляторе к максимальному значению, переходят к ежесуточным отборам не большим (равным или меньшим) суточных поступлений тепла в аккумулятор.

3. Способ по пп. 1, 2, отличающийся тем, что работу газовой установки осуществляют с промежуточным охлаждением сжимаемого воздуха, сконденсированным рабочим телом паровой установки.

4. Способ по пп. 1-3, отличающийся тем, что в качестве рабочего тела парового цикла используют диоксид углерода (СО2).

5. Способ по пп. 1-4, отличающийся тем, что в аккумуляторе в качестве аккумулирующей среды используют воду (Н2О) и в теплое время года жидкой фазой из аккумулятора охлаждают воздух перед входом в компрессор газовой установки.

6. Способ по пп. 1-5, отличающийся тем, что его осуществляют с покрытием пиковых потреблений тепла энергией, извлекаемой из окружающей среды, передаваемой в аккумулятор, отбираемой из аккумулятора и трансформируемой в потребляемое тепло теплохолодильными установками.

7. Способ по пп. 1-5, отличающийся тем, что в качестве аккумулирующей среды используют воду из природного или искусственного водоема и способ осуществляют с покрытием пиковых потреблений тепла подачей воды в аккумулятор из водоема, трансформацией внутренней энергии воды в потребляемое тепло теплохолодильными установками и удалением из аккумулятора избыточно образующейся кристаллизованной фазы.

8. Способ по п. 7, отличающийся тем, что избыточно образующуюся кристаллизованную фазу из аккумулятора удаляют в накопитель холода.

9. Способ по пп. 1-8, отличающийся тем, что его осуществляют с применением жидкой фазы из аккумулятора для утилизации остаточного тепла из отходящего рабочего тела газовой установки (дымовых газов), и передачей утилизированного тепла в аккумулятор.

| Цанев С.В., Буров В.Д., Ремезов А.Н | |||

| Газотурбинные и парогазовые установки тепловых электростанций: Учебное пособие для вузов / Под ред | |||

| С.В | |||

| Цанева - М.: Издательство МЭИ, 2002, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ | 1996 |

|

RU2111057C1 |

| Способ работы воздушно-аккумулирующей газотурбинной электростанции с абсорбционной бромисто-литиевой холодильной машиной (АБХМ) | 2017 |

|

RU2643878C1 |

Авторы

Даты

2024-01-30—Публикация

2023-06-15—Подача