Изобретение относится к горной промышленности, а именно к технологиям нефтегазодобывающей промышленности, и может быть использовано при разработке газового, газоконденсатного, нефтегазоконденстаного месторождения. Гидроразрыв пласта (ГРП) является одним из самых распространенных методов интенсификации работы добьшающих скважин. ГРП позволяет существенно увеличить дебит скважин и последующие отборы скважинной продукции, однако некачественное или неполное освоение скважины значительно снижает эффект от проведенных работ и может стать причиной повышенного износа наземного оборудования. Изобретение направлено на эффективное освоение газоконденсатной (ГК) скважины после ГРП.

Применяемый в настоящее время на газоконденсатных скважинах способ освоения состоит в отработке скважины при различных режимах (разных диаметрах штуцера) с контролем дебита газожидкостной смеси и использованием факельной установки для сжигания продуктов распада геля, газа и конденсата вплоть до очистки газожидкостной смеси и ствола скважины от технологических жидкостей ГРП и механических примесей, что приводит к потерям значительных объемов газа и газового конденсата и загрязнению окружающей среды.

Из уровня техники известно изобретение «Способ эксплуатации газового, газоконденсатного месторождения» по патенту RU №2373381 с приоритетом от 18.06.2008 г., где решают задачу по повышению эффективности эксплуатации скважины, в том числе по сокращению экологических загрязнений окружающей среды добываемым пластовым флюидом. Способ заключается в том, что добычу пластового флюида ведут через эксплуатационные скважины, объединенные шлейфами и/или, по меньшей мере, одним газосборным коллектором в систему сбора газа, выполненную по групповой децентрализованной схеме, по которой скважины посредством шлейфов объединены в кусты с приданной кусту установкой комплексной подготовки газа, а пластовый флюид, преимущественно, добываемый газ, газовый конденсат по шлейфам подают на кустовую установку комплексной подготовки газа, на которой пластовый флюид подвергают процессам сепарации, очистке, осушке, и затем очищенный при этом газ направляют по газосборному коллектору в магистральный газопровод, при этом не менее чем одна входящая в куст эксплуатационная скважина содержит в своем составе эксплуатационную колонну, смонтированную в ней, оснащенную подземным эксплуатационным и устьевым оборудованием, включающим в том числе фонтанную арматуру, колонну насосно-компрессорных труб, заведенную в продуктивный пласт и оснащенную системами оперативного, в том числе дистанционного контроля и выдачи команд на коррекцию параметров процесса добычи пластового флюида, а также исполнительными механизмами для осуществления указанной коррекции. Вследствие чего улучшена быстрота и качество реагирования на динамические изменения ситуаций, связанных с процессами добычи пластового флюида - газа, газового конденсата, более оперативного предотвращения аварийных ситуаций, сокращения связанных с ними экологических загрязнений окружающей среды добываемым пластовым флюидом, а также в повышении надежности и долговечности систем управления скважиной.

Однако в данном способе не раскрыта утилизация продуктов распада газа и газового конденсата, механических примесей, отсутствует информация по объему выносимого незакрепленного проппанта, технологических жидкостей и частиц породы, что приводит к значительным потерям газа и газового конденсата, которые в результате поступают на факельную установку и сжигаются при освоении скважины.

Из уровня техники известно изобретение «Способ обработки текучей среды обратного притока, выходящей с площадки скважины» по патенту RU №2687600 с приоритетом от 07.01.2015 г., где одной из решаемых задач является уменьшение расхода природного газа при сжигании на факеле. Способ обработки текучей среды обратного притока включает первый режим рекуперации диоксида углерода, в котором текучая среда обратного притока выходит с площадки скважины в режиме рекуперации диоксида углерода, при котором текучую среду обратного притока разделяют на богатый углекислым газом поток с давлением 300 фунт/кв. дюйм изб. и выше до 600 фунт/кв. дюйм изб. (2,1 МПа изб. и выше до 4,1 МПа изб.) и обедненный углекислым газом поток, при этом богатый углекислым газом поток охлаждают для образования жидкого продукта углекислого газа, в то время как обедненный углекислым газом поток используют в обработке ниже по потоку, чтобы способствовать образованию указанного жидкого продукта углекислого газа, а затем указанный обедненный углекислым газом поток сжигают на факеле; далее при уменьшении концентрации углекислого газа в текучей среде обратного притока до 50-80 мол. % переходят на второй режим удаления диоксида углерода, в котором поток обратного притока с пониженной концентрацией углекислого газа разделяют на богатый углекислым газом поток пермеата с давлением 5-50 фунт/кв. дюйм изб. (0,03-0,34 МПа изб.), который сбрасывается или направляется на факел, и на обедненный углекислым газом поток ретентата, который извлекают в качестве богатого углеводородами потока продукта.

Недостатком данного способа также является сжигание газа и газового конденсата при освоении скважины, т.к. освоение скважины предшествует этапу эксплуатации скважины, а данное изобретение направлено на оптимизацию процесса эксплуатации, в изобретении ничего не упоминается про оптимизацию освоения скважины.

Изобретение решает техническую проблему по устранению указанных недостатков, а именно снижает потери газа и газового конденсата, сокращает экологическое загрязнение окружающей среды и позволяет оценить эффективность ГРП за счет оптимизации существующей технологии освоения газоконденсатных скважин после ГРП.

Технический результат изобретения заключается в увеличении добычи газа и газового конденсата, в получении дополнительных данных по эффективности проведенного ГРП за счет обработки газожидкостной смеси до этапа эксплуатации скважины.

Для решения указанной технической проблемы и достижения заявленного технического результата предлагается способ освоения ГК скважины после ГРП до этапа эксплуатации скважины, заключающийся в утилизации на факельной установке поступающего из скважины газожидкостной смеси с проппантом и механическими примесями. Отличительной особенностью способа является очистка газожидкостной смеси от проппанта и технологических жидкостей до утилизации при помощи сепарации

- от проппанта и механических примесей в блоке очистки,

- затем в блоке сепарации общий поток, очищенный от механических примесей, разделяется на газовую фазу, газовый конденсат и воду при давлении не более 160 атм,

- газ под собственным давлением поступает либо в газосборный шлейф, в котором давление ниже на 1-2 атм, чем давление сепарации, либо на факельную установку и утилизируется,

- газовый конденсат подается либо в газосборный шлейф, либо в емкостной парк (несколько емкостей объемом 30-50 м3), из которого компрессорами перекачивается в газосборный шлейф, а при отсутствии газосборного шлейфа перевозят автотранспортом в пункт сбора скважинной продукции,

- вода направляется на факельную установку и утилизируется,

- объем газа, газового конденсата и воды замеряется расходомерами, а масса механических примесей определяется взвешиванием на весах после накопления в емкости блока очистки.

Данные технологические процессы позволяют:

• сохранить ценное углеводородное сырье - не сжигается конденсат, не сжигается газ при наличии газосборного шлейфа;

• снизить выбросы вредных веществ в окружающую среду за счет отсутствия сжигания при наличии газосборного шлейфа или значительное снижение сжигания при отсутствии газосборного шлейфа (сжигается только газ);

• получить дополнительную информацию - количество выносимого проппанта с целью оптимизации процесса ГРП.

Таким образом, данным способом освоения ГК скважины реализуется технический результат, заключающийся в увеличении добычи газа и газового конденсата, а также в получении дополнительных данных по эффективности проведенного ГРП за счет обработки газожидкостной смеси до этапа эксплуатации скважины.

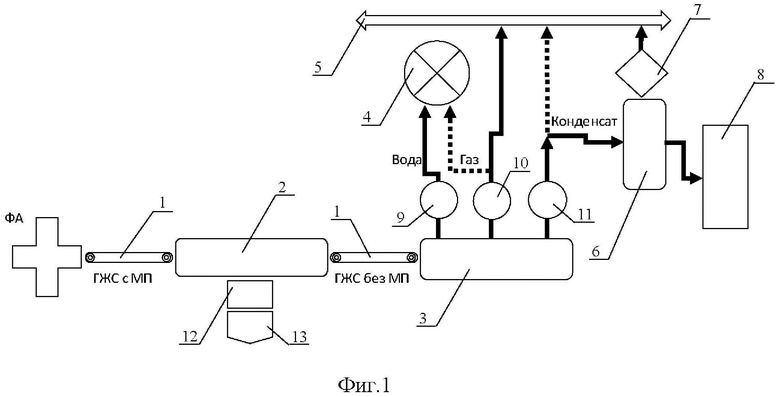

На Фиг. 1 представлена схема способа освоения ГК скважины после ГРП, где:

1 - трубопровод,

2 - блок очистки,

3 - блок сепарации,

4 - факельная установка,

5 - газосборный шлейф,

6 - емкостный парк,

7 - компрессор,

8 - пункт сбора скважинной продукции,

9 - расходомер воды,

10 - расходомер газа,

11 - расходомер газового конденсата,

12 - емкость,

13 - весы.

Способ осуществляется следующим образом. После ГРП газожидкостная смесь (ГЖС) поступает из фонтанной арматуры в трубопровод (1), по которому поступает в блок очистки (2), где в процесс сепарации ГЖС очищается от проппанта и механических примесей. При этом проппант и механические примеси накапливаются в емкости (12) блока очистки (2), а ГЖС подается в блок сепарации (3), где происходит ее сепарация на газовую фазу, газовый конденсат и воду при давлении не более 125 атм, которое является оптимальным при использовании применяемого оборудования. Далее из блока сепарации (3) газ под собственным давлением поступает в газосборный шлейф (5), давление в шлейфе меньше давления сепарации на 1-2 атм. При отсутствии газосборного шлейфа газ уходит на факельную установку (4) и утилизируется. Сепарированная вода сразу уходит на факельную установку (4) и утилизируется. Сепарированный газовый конденсат из блока сепарации (3) вместе с газом под собственным давлением поступает в газосборный шлейф (5). Если такой возможности нет, то газовый конденсат направляют в емкостной парк (6) в виде накопительных емкостей объемом 30-50 м3, откуда компрессорами (7) перекачивается в газосборный шлейф (5), а при отсутствии газосборного шлейфа перевозят автотранспортом в пункт сбора скважинной продукции (8). Расход газа, газового конденсата и воды осуществляется посредством расходометрии с помощью расходомера воды (9), расходомера газа (10), расходомера газового конденсата (11), количество проппанта и механических примесей определяется посредством их накопления в емкости (12) и взвешивания на весах (13).

Данная технология освоения ГК скважины предполагает очистку газожидкостной смеси (ГЖС), поступающей из скважины при ее освоении перед этапом эксплуатации от проппанта и частиц горной породы - механических примесей, предотвращает сжигание газа и конденсата, тем самым сохраняет ценное сырье, снижает негативное влияние на окружающую среду, а также есть возможность получения дополнительной информации об эффективности проведенного ГРП с целью дальнейшей оптимизации процесса ГРП. Информация о вынесенной твердой фазе дает понимание насколько эффективно проппант размещен в созданной трещине в процессе ГРП, при выявлении факта, что проппанта выносится слишком много, более 5% от размещенного объема, появится возможность скорректировать дизайн, технологию ГРП и применяемые материалы, чтобы предотвратить вынос проппанта и сохранить эффективность ГРП.

Пример 1.

Способ осуществлялся следующим образом. После ГРП газожидкостная смесь (ГЖС) с суточным дебитом 400 тыс. м3/сут поступает из фонтанной арматуры в трубопровод (1), по которому поступает в блок очистки (2) передвижного комплекса для исследований скважин после гидравлического разрыва пласта (ПКДС-ГРП), где в процессе сепарации ГЖС очищается от проппанта и механических примесей. При этом проппант и механические примеси накапливаются в емкости (12) блока очистки (2), при накоплении проппанта и механических примесей в блоке очистки (2) до величины ~0,4 тонн, блок очистки (2) продувается потоком газа на факельную установку (4) с целью утилизации проппанта и механических примесей и освобождения блока очистки для последующего накопления проппанта и механических примесей. ГЖС из блока очистки (2) подается в блок сепарации (3), где происходит ее сепарация на газовую фазу с суточным расходом газовой фазы 300 тыс. м3/сут, газовый конденсат с суточным расходом 135 тонн/сут и воду 20 м3/сут при давлении не более 125 атм. Далее из блока сепарации (3) газ и газовый конденсат под собственным давлением поступает в газосборный шлейф (5), давление в шлейфе меньше давления сепарации на 1-2 атм. Сепарированная вода сразу уходит на факельную установку (4) и утилизируется. Измерение расхода газа, газового конденсата и воды осуществляется посредством расходометрии с помощью расходомера воды (9), расходомера газа (10), расходомера газового конденсата (11), количество проппанта и механических примесей определяется посредством их накопления в емкости (12) и взвешивания на весах (13). При средней продолжительности освоения скважины через ПКДС-ГРП 14 суток, количество не сожженного на факеле газа составило 4.2 млн. м3 (14 сут × 300000 м3/сут = 4.2 млн.м3), количество не сожженного на факеле конденсата составило 1890 тонн (14 сут × 135 тн/сут = 1890 тонн). Среднее количество продувок за период освоения составляет 30, таким образом на факел утилизируется в среднем 12 тонн проппанта и механических примесей. Количество вынесенного проппанта составляет менее 1% от закачанного объема при ГРП, свидетельствует о том, что технология ГРП не требует оптимизации.

Таким образом, до начала эксплуатации скважины на этапе ее освоения было добыто 4.2 млн.м3 газа и 1890 тонн газового конденсата, что подтверждает увеличение добычи и показывает высокую эффективность данной скважины. Кроме того снижено негативное влияние на окружающую среду, т.к. добытый газ и газовый конденсат не были сожжены на факеле и не загрязнили окружающую среду.

Пример 2.

Способ осуществлялся следующим образом. После ГРП газожидкостная смесь (ГЖС) с суточным дебитом 450 тыс. м3/сут поступает из фонтанной арматуры в трубопровод (1), по которому поступает в блок очистки (2) (ПКДС-ГРП), где в процессе сепарации ГЖС очищается от проппанта и механических примесей. При этом проппант и механические примеси накапливаются в емкости (12) блока очистки (2), при накоплении проппанта и механических примесей в блоке очистки (2) до величины ~0,45 тонн, блок очистки (2) продувается потоком газа на факельную установку (4) с целью утилизации проппанта и механических примесей и освобождения блока очистки для последующего накопления проппанта и механических примесей. ГЖС из блока очистки (2) подается в блок сепарации (3), где происходит ее сепарация на газовую фазу с суточным расходом газовой фазы 350 тыс. м3/сут, газовый конденсат с суточным расходом 160 тонн/сут и воду 50 м3/сут при давлении не более 120 атм. Далее из блока сепарации (3) газ под собственным давлением поступает в газосборный шлейф (5), давление в шлейфе меньше давления сепарации на 1-2 атм. Сепарированная вода сразу уходит на факельную установку (4) и утилизируется. Газовый конденсат направляют в емкостной парк (6) в виде накопительных емкостей объемом 30-50 м3, откуда компрессорами (7) перекачивают в газосборный шлейф (5). Измерение расхода газа, газового конденсата и воды осуществляется посредством расходометрии с помощью расходомера воды (9), расходомера газа (10), расходомера газового конденсата (11), количество проппанта и механических примесей определяется посредством их накопления в емкости (12) и взвешивания на весах (13). При средней продолжительности освоения скважины через ПКДС-ГРП 14 сут, количество не сожженного на факеле газа составило 4.9 млн. м3 (14 сут × 350000 м3/сут = 4.9 млн.м3), количество не сожженного на факеле конденсата составило 2240 тонн (14 сут × 160 тн/сут = 2240 тонн). Среднее количество продувок за период освоения составляет 35, таким образом на факел утилизируется в среднем 16 тонн проппанта и механических примесей. Количество вынесенного проппанта составляет менее 1% от закачанного объема при ГРП, свидетельствует о том, что технология ГРП не требует оптимизации.

Таким образом, до эксплуатации скважины на этапе ее освоения было добыто 4.9 млн.м3 газа и 2240 тонн газового конденсата, что подтверждает увеличение добычи и показывает высокую эффективность данной скважины. Кроме того снижено негативное влияние на окружающую среду, т.к. добытый газ и газовый конденсат не были сожжены на факеле и не загрязнили окружающую среду.

Пример 3.

Способ осуществлялся следующим образом. После ГРП газожидкостная смесь (ГЖС) с суточным дебитом 300 тыс. м3/сут поступает из фонтанной арматуры в трубопровод (1), по которому поступает в блок очистки (2) (ПКДС-ГРП), где в процессе сепарации ГЖС очищается от проппанта и механических примесей. При этом проппант и механические примеси накапливаются в емкости (12) блока очистки (2), при накоплении проппанта и механических примесей в блоке очистки (2) до величины ~0,35 тонн, блок очистки (2) продувается потоком газа на факельную установку (4) с целью утилизации проппанта и механических примесей и освобождения блока очистки для последующего накопления проппанта и механических примесей. ГЖС из блока очистки (2) подается в блок сепарации (3), где происходит ее сепарация на газовую фазу с суточным расходом газовой фазы 220 тыс. м3/сут, газовый конденсат с суточным расходом 100 тонн/сут и воду 15 м3/сут при давлении не более 115 атм. Далее из блока сепарации (3) газ и вода сразу уходят на факельную установку (4) и утилизируются. Газовый конденсат направляют в емкостной парк (6) в виде накопительных емкостей объемом 30-50 м3, откуда перевозят автотранспортом в пункт сбора скважинной продукции (8). Измерение расхода газа, газового конденсата и воды осуществляется посредством расходометрии с помощью расходомера воды (9), расходомера газа (10), расходомера газового конденсата (11), количество проппанта и механических примесей определяется посредством их накопления в емкости (12) и взвешивания на весах (13). При средней продолжительности освоения скважины через ПКДС-ГРП 14 сут, количество сожженного на факеле газа составило 3.1 млн.м3 (14 сут × 220000 м3/сут = 3.1 млн. м3), а количество не сожженного на факеле газового конденсата составило 1400 тонн (14 сут × 100 тн/сут = 1400 тонн). Среднее количество продувок за период освоения составляет 25, таким образом на факел утилизируется в среднем 9 тонн проппанта и механических примесей. Количество вынесенного проппанта составляет менее 1% от закачанного объема при ГРП, свидетельствует о том, что технология ГРП не требует оптимизации.

Таким образом, до эксплуатации скважины на этапе ее освоения было добыто 1400 тонн газового конденсата, что подтверждает увеличение добычи и показывает высокую эффективность данной скважины. Кроме того снижено негативное влияние на окружающую среду, т.к. добытый газ и газовый конденсат не были сожжены на факеле и не загрязнили окружающую среду.

В течение 1 года одна установка ПКДС-ГРП сможет быть применена в среднем на 10 скважинах с учетом переезда от скважины к скважине, монтажа/демонтажа установки. С учетом того, что газосборный шлейф будет не на всех 10 скв., а на 7, средний ожидаемый эффект составит по газу (4.2+4.9+3.1)/3×7=28.5 млн. м3, по конденсату (1890+2240+1400)/3×10=18.4 тыс. тонн. Данные показатели подтверждают полезность и эффективность предлагаемого способа освоения ГК скважин после ГРП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для измерения дебита продукции газоконденсатных скважин | 2017 |

|

RU2655866C1 |

| СПОСОБ ГАЗОКОНДЕНСАТНЫХ ИССЛЕДОВАНИЙ СКВАЖИН | 2022 |

|

RU2784672C1 |

| СПОСОБ ОСВОЕНИЯ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКОГО ПЛАСТОВОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2455477C1 |

| СПОСОБ ДОБЫЧИ, СБОРА, ПОДГОТОВКИ И ТРАНСПОРТИРОВКИ НИЗКОНАПОРНОЙ ГАЗОЖИДКОСТНОЙ СМЕСИ ПРИ РАЗРАБОТКЕ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2017 |

|

RU2657910C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ДЕБИТОВ ПРОДУКЦИИ ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ СКВАЖИН | 2013 |

|

RU2532490C1 |

| УСТАНОВКА И СПОСОБ ИССЛЕДОВАНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2014 |

|

RU2575288C2 |

| Установка мобильная для исследования и освоения скважин | 2016 |

|

RU2675815C2 |

| ОБВЯЗКА УСТЬЕВОГО И НАЗЕМНОГО ОБОРУДОВАНИЯ МЕТАНОУГОЛЬНОЙ СКВАЖИНЫ (ВАРИАНТЫ) | 2009 |

|

RU2393336C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАБОТЫ СКВАЖИНЫ В ГАЗОСБОРНУЮ СЕТЬ | 2010 |

|

RU2454535C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ЖИДКОСТНОЙ И ГАЗОВОЙ СОСТАВЛЯЮЩЕЙ ПРОДУКЦИИ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2017 |

|

RU2671013C1 |

Изобретение относится к способу освоения скважины после гидроразрыва пласта (ГРП). Способ заключается в отборе из скважины газожидкостной смеси, ее очистке и разделении на газ, газовый конденсат и воду. При этом очистку газожидкостной смеси производят при освоении скважины до этапа эксплуатации скважины, а именно сепарируют газожидкостную смесь от проппанта и механических примесей в блоке очистки и направляют в блок сепарации, где разделяют ее на газ, газовый конденсат и воду при давлении не более 125 атм. При этом воду направляют на факельную установку и утилизируют, а газ и газовый конденсат направляют на дальнейшую переработку. Объем газа, газового конденсата и воды измеряют при помощи расходомеров, а массу проппанта и механических примесей определяют взвешиванием на весах после накопления в емкости блока очистки. При определении количества проппанта с механическими примесями более 5% от закачанного в скважину проппанта корректируют дизайн и технологию ГРП. Обеспечивается увеличение добычи газа и газового конденсата, а также получение дополнительных данных по эффективности проведенного гидроразрыва пласта за счет обработки газожидкостной смеси до этапа эксплуатации скважины. 6 з.п. ф-лы, 1 ил.

1. Способ освоения газоконденсатной скважины после гидроразрыва пласта (ГРП), заключающийся в отборе из скважины газожидкостной смеси, ее очистке и разделении на газ, газовый конденсат и воду, при этом очистку газожидкостной смеси производят при освоении скважины до этапа эксплуатации скважины, а именно сепарируют газожидкостную смесь от проппанта и механических примесей в блоке очистки и направляют в блок сепарации, где разделяют ее на газ, газовый конденсат и воду при давлении не более 125 атм, при этом воду направляют на факельную установку и утилизируют, а газ и газовый конденсат направляют на дальнейшую переработку, объем газа, газового конденсата и воды измеряют при помощи расходомеров, а массу проппанта и механических примесей определяют взвешиванием на весах после накопления в емкости блока очистки, при определении количества проппанта с механическими примесями более 5% от закачанного в скважину проппанта корректируют дизайн и технологию ГРП.

2. Способ по п.1, отличающийся тем, что из блока сепарации газ направляют на факельную установку и утилизируют.

3. Способ по п.1, отличающийся тем, что из блока сепарации газ направляют в газосборный шлейф.

4. Способ по п.1, отличающийся тем, что из блока сепарации газовый конденсат направляют в газосборный шлейф.

5. Способ по п.1, отличающийся тем, что из блока сепарации газовый конденсат направляют в емкостный парк.

6. Способ по п.5, отличающийся тем, что из емкостного парка газовый конденсат направляют в газосборный шлейф.

7. Способ по п.5, отличающийся тем, что из емкостного парка газовый конденсат направляют в пункт сбора скважинной продукции транспортными средствами.

| https://mnpgeodata.ru/ochistka_skvazhinnoi_produktsii_pri osvoienii_skvazhin_poslie_grp опубл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| СЕПАРАТОР ДЛЯ ВНУТРИПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ | 2014 |

|

RU2544936C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ПЛОТНОСТИ НЕСТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА, ПОДАВАЕМОГО В МАГИСТРАЛЬНЫЙ КОНДЕНСАТОПРОВОД, С ПРИМЕНЕНИЕМ ТУРБОДЕТАНДЕРНОГО АГРЕГАТА, НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА В РАЙОНАХ КРАЙНЕГО СЕВЕРА | 2018 |

|

RU2697208C1 |

| СПОСОБ ОСВОЕНИЯ И ЗАПУСКА НИЗКОДЕБИТНЫХ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2005 |

|

RU2307243C2 |

| СПОСОБ ОСВОЕНИЯ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКОГО ПЛАСТОВОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2455477C1 |

Авторы

Даты

2024-02-12—Публикация

2023-03-01—Подача