Предлагаемое изобретение относится к области обогащения полезных ископаемых и может быть использовано при гравитационном обогащении техногенных золотосодержащих образований с тонким золотом.

Известен способ гравитационного извлечения золота при обогащении, включающий размыв песков или дезинтеграцию, классификацию песков с получением золота и отвального продукта, причем отвальный продукт классифицируют в три этапа, сначала в первом бассейне с получением осадка и жидкого продукта, осадок направляют на извлечение тонкого золота, затем в протяженном зигзагообразном бассейне, выполненном в плане в виде циклоиды с поперечным сечением в виде одной ветви циклоиды, при этом скорость прохождения жидкого продукта во втором бассейне поддерживают на грани турбулентного и ламинарного режимов движения, причем на втором этапе классификации отвального продукта осуществляют его оперативный анализ экспрессным, например, гамма-активационным методом на содержание золота, на основании анализа сбор богатых осадков направляют на извлечение тонкого золота, а на третьем этапе - в бассейне, осадок которого направляют на извлечение тонкого золота или в случае получения бедного осадка - в отвал [Пат. РФ. № 2022651, МПК B03B 7/00, опубл. 15.11.1994 г.].

Недостатком этого способа является низкая интенсификация процесса дезинтеграцию за счет многостадийности протекания процесса классификации гравитационным способом, при потере тонкого золота до ≈10% содержащегося в бедном осадке, который направляют в отвал без дальнейшего извлечения тонкого золота.

Известен способ разупрочнения и дезинтеграции глинистых песков мелкозалегающих россыпей, включающий вскрытие россыпи, проходку водозаводной траншеи, процесс естественной фильтрации воды в массив, монтаж ультразвуковой и механической установок, фильтрацию воды в уплотненные слои песков посредством ультразвукового воздействия на пески по поверхности разрабатываемого участка излучением в интервале низких ультразвуковых частот, обеспечивающих максимальную амплитуду смещения частиц уплотненных песков и параметрами интенсивности излучения, создающими напряжения сжатия-растяжения, сопротивления разрыву и сдвигу, превышающими нормативные данные прочности мерзлых песков россыпей, интенсификацию дезинтеграции водонасыщенных поверхностей песков ультразвуком с той же частотой излучения, но пониженными параметрами интенсивности ультразвукового излучения, соответствующими усредненной равновесной плотности и сжимаемости водонасыщенных песков, гидродинамическую активацию перемешиванием гидросмеси элементом механической установки и подачу гидросмеси посредством установки напорного гидротранспортирования на обогатительную установку [Пат. РФ №2392054, МПК В03В 5/00, Е21С 41/30, опубл. 20.06.2010г.].

Недостатком этого способа является сложность конструкции технологического комплекса для дезинтеграции глинистых песков мелкозалегающих россыпей, за счет больших габаритов комплекса, что приводит к повышенному расходу воды и нарушению экологии. При этом использование ультразвукового метода и оборудования направленно исключительно на разрушение плотных мерзлых комков песка, а последующее их перемешивание в воде и гидротранспортирование приводит к потери большого количества тонкого золота в технологическом оборудовании.

Наиболее близким к заявляемому способу являются способы гравитационого извлечения золота при обогащении россыпей, включающие размыв песков или их дезинтеграцию на шлюзах (комья песков подвергаются воздействию движущегося потока жидкости), классификацию песков (в результате которой выделяют мелкий материал, содержащий золото и отвальный продукт. После классификации, выделенные мелкий материал, содержащий золото направляют на дальнейшее обогащение ртутным методом, а отвальный продукт складируют на полигонах без дальнейшего обогащения. [Фишман М.А., Зеленов В.И. Практика обогащения руд цветных и редких металлов, т.5, Извлечение золота и алмазов из руд и россыпей, под. редакцией Троицкого А.В. М.: Недра, 1967, с.130-135.].

Недостатком известных способов является неполное извлечение из россыпей многочисленного класса тонкого золота до ≈30% которого теряется вместе с отвальным продуктом.

Задачей является разработка способа гравитационного извлечения тонкого золота из отвального продукта.

Техническим результатом предлагаемого способа является повышение эффективности процесса гравитационного обогащения золотосодержащих образований с тонким золотом.

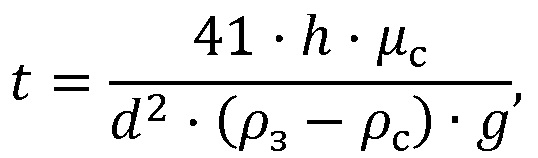

Технический результат достигается в способе гравитационного извлечения золота при обогащении россыпей, включающего размыв песков, их дезинтеграцию на шлюзах, классификацию песков, с выделением отвального продукта и мелкого материала, содержащего золото, последующее обогащение мелкого материала, содержащего золото, при этом отвальный продукт направляют в отстойник с расплавом сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn и равномерно распределяют по его поверхности толщиной слоя не более размера наибольшей частицы отвального продукта, отстаивают отвальный продукт в отстойнике в течение времени осаждения частиц золота, определяемого по формуле:

где g – ускорение свободного падения, м/с2,

ρз и ρс – плотность частиц золота и сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, кг/м3,

μс – вязкость расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, Па·с,

d – размер наименьшей частицы золота в отвальном продукте, м,

h – высота расплава в отстойнике, м,

отделяют осадок частиц золота и остаточные хвосты отвального продукта от расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn.

Использование расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn в качестве рабочей среды отстойного аппарата позволит эффективно извлекать из отвальных продуктов тонкое золото с высокой степенью извлечения, при условии получения раздельно чистого золота и бедных остаточных хвостов, за счет различных соотношений их плотностей с плотностью рабочей среды, в следствии чего частицы чистого золота под действием силы тяжести оседают в рабочей среде, в то время как остаточные хвосты плавают на поверхности рабочей среды, что позволит повысить эффективность процесса обогащения, за счет прямого извлечения целевого компонента (золота), при этом упрощая технологию проведения процесса извлечения в целом.

Дезинтеграция в отстойных аппаратах, рабочей средой которых является расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, позволяет создать замкнутый, циклический технологический контур, обеспечивающий высокую эффективность протекания процесса в нем, при условии минимума потерь рабочей среды, постоянства ее объема и ее циркуляции в технологическом контуре, что позволит получить чистое золото без использования вспомогательного оборудования, не усложняя технологическую линию, но обеспечив при этом почти полное извлечение чистого золота, что повышает эффективность процесса гравитационного обогащения.

Равномерное распределение отвального продукта по поверхности расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, толщиной слоя не более размера наибольшей частицы отвального продукта, позволит улавливать максимально возможное количество частиц чистого золота, находящихся в отвальном продукте, а также беспрепятственно очищать поверхность расплава для проведения последующих циклов работы, что в совокупности позволяет разделять поступающий на обработку отвальный продукт на чистое золото и остаточные хвосты. Поскольку толщина слоя отвального продукта будет оптимальной (не более размера наибольшей частицы отвального продукта), тогда мелкие частицы золота, под действием силы тяжести, беспрепятственно будут проваливаться к границе раздела фаз (поверхности расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn) и осаждаться в расплаве, а учитывая при расчете времени осаждения частиц золота физические параметры рабочей среды (вязкость, плотность) и расстояние, пройденное частицей золота от границы раздела фаз до дна отстойника, позволит наиболее точно определить время, необходимое для полного осаждения в отстойнике всех частиц золота даже при условии неоднородности геометрии частиц золота. Исходя из того, что диаметр частиц золота известен из гистограммы их распределения по фракциям в пробе после классификации, тогда при расчете по формуле (1) будет учитываться максимальное время осаждения частицы золота наименьшего диаметра (для частицы золота наименьшего диаметра потребуется больше времени на преодоление сил вязкостного трения расплава, в то время как более крупные частицы будут оседать быстрее), что позволит определить время осаждения, за которое наибольшее количество частиц золота осядет на дне отстойника, что позволит извлекать максимально возможное количество золота из отвального продукта. Даже если размер частицы золота меньше наименьшего размера, известного из гистограммы, и после первого цикла работы она не будет уловлена, то в последующих циклах она в конечном итоге осядет на дне и будет извлечена, но уже в момент нахождения на поверхности расплава последующих загрузок отвального продукта. Следовательно, замкнутый, циклический технологический контур, позволяет предотвратить потери чистого золота, за счет того, что частицы золота не извлеченные, например, при первой загрузке отвального продукта, все равно преодолев границу раздела фаз попадают в объем расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn и продолжают оседать в нем при последующих загрузках, что позволит извлечь их при последующих выгрузках осадка из отстойника.

Отделение остаточных хвостов и чистого золота от расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn дает возможность получить готовый целевой продукт (чистое золото), восстанавливать рабочую зону контакта отвального продукта и расплава, а также постоянно восполнять объем расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn в отстойнике (за счет замкнутого, циклического технологического контура). Это свидетельствует о том, что проведение процесса в циклическом режиме работы является оптимальным и дает возможность получать чистый целевой продукт (золото) в интенсивном режиме, что в совокупности повышает эффективность процесса обогащения.

18÷28 °С допустимый интервал температуры расплава, обеспечивающий расплавленное состояние сплава и не допускающий его кипения, при минимально достаточных энергетических затратах, необходимых для поддержания сплава в рабочем состоянии.

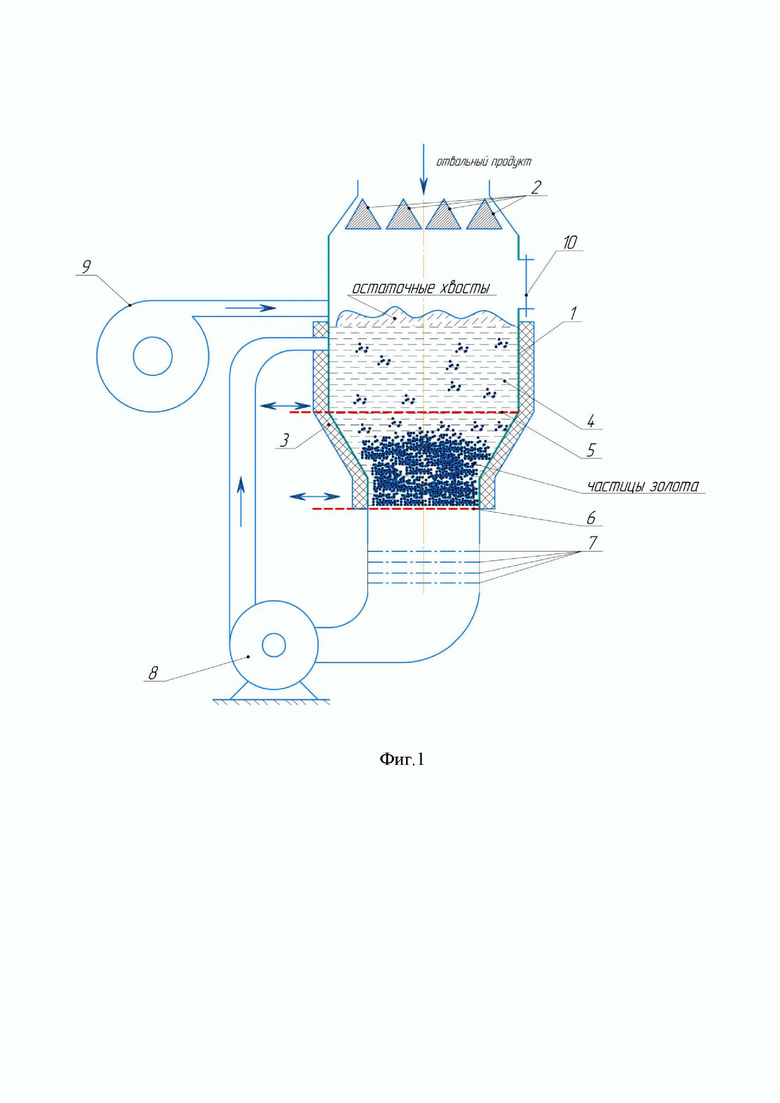

На фиг.1 представлена общая схема процесса гравитационного извлечения золота из отвального продукта.

Способ гравитационного извлечения золота при обогащении россыпей заключается в размыве песков, их дезинтеграции на шлюзах, классификации песков, с выделением отвального продукта и мелкого материала, содержащего золото. После классификации мелкий материал, содержащий золото направляют на обогащение, а отвальный продукт направляют в отстойник с расплавом сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn и равномерно распределяют по его поверхности толщиной слоя не более размера наибольшей частицы отвального продукта. Легкоплавкий сплав 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn предварительно нагревают в отстойнике до температуры плавления, при постоянном поддержании температуры в интервале 18÷28 °С.

Отстаивают отвальный продукт в отстойнике в течении времени осаждения частиц золота, определяемого по формуле:

где g – ускорение свободного падения, м/с2,

ρз и ρс – плотность частиц золота и сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, кг/м3,

μс – вязкость расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, Па·с,

d – размер наименьшей частицы золота в отвальном продукта, м,

h – высота расплава в отстойнике, м.

После полного осаждения частиц золота в расплаве сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn остаточные хвосты отвального продукта на поверхности расплава удаляются, например, продуваются, тем самым освобождая поверхность сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn для последующего цикла отстаивания.

Образовавшийся на дне отстойника осадок частиц золота отделяется от рабочего объема расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, а затем проходит через сита, для извлечения частиц золота из расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn. Калибр последнего сита не превышает минимальный диаметр частиц золота в отвальном продукте.

После извлечения, прошедший через сита, расплав сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn направляется обратно в отстойник, а частицы золота, осевшие на поверхности сит, извлекаются и направляются на дальнейшую переработку.

Способа гравитационного извлечения золота при обогащении россыпей осуществляется следующим образом.

Поступающие на обогатительную фабрику исходные пески с места добычи подвергают размыву и дезинтеграции, затем производят классификацию песков с целью разделения материалов по крупности частиц с последующим обогащением песков на струйных концентраторах, конусных сепараторах и шлюзах, после чего обогащенные пески направляют на извлечение золота, а отвальный продукт на дальнейшее извлечение. В отвальном продукте к этому моменту может содержаться до ≈30% тонкого не извлекаемого золота.

Отвальный продукт подают в корпус 1 вертикального отстойного аппарата через распределители 2, которые обеспечивают равномерное распределение отвального продукта по поверхности расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn. На внешней части корпуса 1 расположен нагревательный элемент 3, выполненный в виде электронагревателя или рубашки, в которую подается пар(используется при температурах окружающего воздуха ниже 28 °С), а сам корпус 1 сделан из жаропрочной стали (например, 12МХ, 15ХМ, 12Х18Н10Т). Внутри корпуса 1 размещен (залит) расплав 4 сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn (расплав является рабочей средой), при постоянной температуре 18÷28 °С, поддерживаемой за счет нагревательного элемента 2.

Нижняя часть корпуса 1 отстойного аппарата представляет собой коническое днище, снабженное верхней 5 и нижней 6 шиберными задвижками. В начале работы, когда подают отвальный продукт, верхняя задвижка 5 открыта, а нижняя задвижка 6 – закрыта.

Отвальный продукт оставляют в корпусе 1 отстойного аппарата для осаждения. В процессе осаждения под воздействием сил тяжести частицы золота осаждаются в расплаве сплава 4, в виду того, что плотность данных частиц в 2 раза больше плотности расплава сплава 4, в то время как частицы пустой породы (апатит, вулканиты, камень, магнезит, гранит, кварц, известняк, асбест, мрамор, мел, земля, песок, каменный уголь) имеют плотность в 3÷8 раз меньше, чем у расплава сплава 4, что препятствует их оседанию, а, следовательно, заставляет находиться на его поверхности, то есть плавать.

Из гистограммы распределения размера частиц золота по фракциям, полученной из пробы после классификации, определяют разброс размеров частиц золота и по формуле (1) определяют время их осаждения. Учитывая полученные значения время цикла отстаивания в отстойнике принимается, как время осаждения частиц средневзвешенного размера.

По истечении времени осаждения частиц золота на дне отстойного аппарата, верхнюю задвижку 5 закрывают, а после нижнюю задвижку 6 открывают, осуществляя выгрузку (сброс) осадка в цилиндрическую сепарационную зону, внутри которой последовательно друг за другом размещены сита 7, калибр которых уменьшается от верхнего сита 7 к нижнему. Наименьший диаметр калибра сит 7 не превышает минимального диаметра (известен из гистограммы распределения частиц золота по фракциям в пробе после классификации) частиц золота в отвальном продукте, сита 7 выполнены, например, из полиамидной ткани (например, капрона) рабочая температура которых находится в пределах от -50÷175 °С. В сепарационной зоне происходит улавливание частиц золота на поверхности сит 7 (частицы золота остаются на поверхности сит и не проваливаются в перфорации), а расплав сплава 4 походит через них и насосом 8 подается обратно в корпус 1 отстойника.

Одновременно в процессе выгрузки осадка из корпуса 1 отстойника, осуществляют удаление остаточных хвостов, например, продувку поверхности расплава 4 компрессором (газодувкой) 9 и выводят хвосты из корпуса 1 через технологическое отверстие 10, освобождая поверхность сплава 4 для последующего цикла отстаивания.

После завершения разделения в сепарационной зоне нижнюю задвижку 6 закрывают, а верхнюю задвижку 5 открывают и начинаю новый цикл отстаивания, снова загружая в корпус 1 отвальный продукт на обогащение.

После завершения разделения в сепарационной зоне, при закрытой нижней задвижке 6, сита 7 извлекают из сепарационной зоны и очищают от частиц золота, которые направляются на дальнейшую переработку, а сами сита 7 устанавливают обратно в сепарационную зону.

Пример реализации.

Пусть минимальный диаметр частиц золота полидисперсного состава равен dз=50мкм, а его плотность  , а состав хвостов примем песчаным с диаметром частиц dx=0,05мм, а его плотность

, а состав хвостов примем песчаным с диаметром частиц dx=0,05мм, а его плотность  . В качестве легкоплавкого сплава берется сплава 4 плотностью

. В качестве легкоплавкого сплава берется сплава 4 плотностью  , динамическая вязкость которого при 25°С равна

, динамическая вязкость которого при 25°С равна  .

.

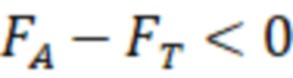

Тогда из условия плавания тел если  , то частицы осаждаются, а в случае обратного неравенства всплывают.

, то частицы осаждаются, а в случае обратного неравенства всплывают.

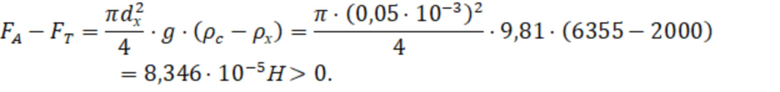

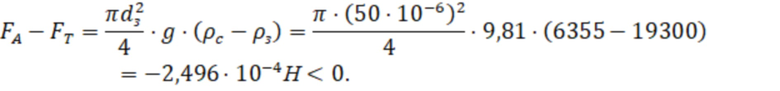

Для частиц песка:

Для частиц золота:

Из расчета видно, что частицы песка будут всплывать на поверхность расплава сплава 4, а частицы золота осаждаться.

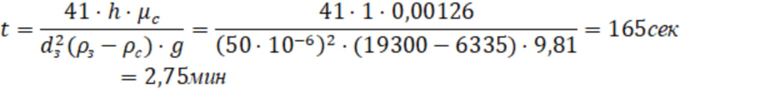

Определим время осаждения частиц минимального диаметра тонкого золота по формуле (1) при высоте расплава сплава 4 h=1м:

Из расчета видно, большая часть частиц тонкого золота будет уловлена в процессе дезинтеграции отвального продукта.

В качестве исследуемого отвального продукта выступала смесь мелкого песка и золота (плотность золота 19300 кг/м3). В предварительно расплавленный сплав 4 находящийся при температуре 25°С засыпали смесь мелкого песка и золота, соотношение которых было 3:1 по массе, а диаметр частиц золота был приблизительно равен 0,1мм. После нахождения смеси мелкого песка и золота на поверхности расплава сплава 4 в течение 10 мин. обогрев расплава выключался, что приводило к его застыванию. С поверхности сплава снимался оставшийся слой песка и взвешивался, а на дне наблюдался металлический блеск частиц золота. Масса «хвостов», снятых с поверхности сплава после взвешивания была приблизительно равна массе песка в начальной смеси, с относительной ошибкой 5% по массе. Тогда потери по массе золота составили 15%, что при проецировании на реальную модель показывает, что потери тонкого золота сокращаются до ≈5%.

Таким образом, использование способа гравитационного извлечения золота при обогащении россыпей, включающего размыв песков, их дезинтеграцию на шлюзах, классификацию песков, с выделением отвального продукта и мелкого материала, содержащего золото, последующее обогащение мелкого материала, содержащего золото, направление отвального продукта в отстойник с расплавом сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn и его равномерное распределение по поверхности расплава толщиной слоя не более размера наибольшей частицы отвального продукта, отстаивание отвального продукта в отстойнике, отделение осадка частиц золота и остаточных хвостов отвального продукта от расплава сплава 67 масс.% Ga, 29 масс.% In, 4 масс.% Zn, позволяет повысить эффективность процесса гравитационного обогащения золотосодержащих образований с тонким золотом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2816890C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814048C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814099C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814044C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814046C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814049C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2816891C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814043C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2814045C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ОБОГАЩЕНИИ РОССЫПЕЙ | 2023 |

|

RU2816974C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при гравитационном обогащении техногенных золотосодержащих образований с тонким золотом. Способ включает размыв песков, их дезинтеграцию на шлюзах, классификацию песков, с выделением отвального продукта и мелкого материала, содержащего золото, последующее обогащение мелкого материала, содержащего золото. Отвальный продукт направляют в отстойник с расплавом сплава, мас.%: Ga - 67, In – 29, Zn - 4 и равномерно распределяют по его поверхности толщиной слоя не более размера наибольшей частицы отвального продукта, отстаивают отвальный продукт в отстойнике в течение времени осаждения частиц золота. Отделяют осадок частиц золота и остаточные хвосты отвального продукта от упомянутого расплава. Способ позволяет повысить эффективность процесса гравитационного обогащения. 1 ил., 1 пр.

Способ гравитационного извлечения золота при обогащении россыпей, включающий размыв песков, их дезинтеграцию на шлюзах, классификацию песков с выделением отвального продукта и мелкого материала, содержащего золото, последующее обогащение мелкого материала, содержащего золото, отличающийся тем, что отвальный продукт направляют в отстойник с расплавом сплава, мас.%: Ga – 67, In – 29, Zn – 4 и равномерно распределяют по его поверхности толщиной слоя не более размера наибольшей частицы отвального продукта, отстаивают отвальный продукт в отстойнике в течение времени осаждения частиц золота, определяемого по формуле:

где g – ускорение свободного падения, м/с2,

ρз и ρс – плотность частиц золота и сплава, мас.%: Ga – 67, In – 29, Zn – 4, кг/м3,

μс – вязкость расплава сплава, мас.%: Ga – 67, In – 29, Zn – 4, Па⋅с,

d – размер наименьшей частицы золота в отвальном продукте, м,

h – высота расплава в отстойнике, м,

отделяют осадок частиц золота и остаточные хвосты отвального продукта от расплава сплава, мас.%: Ga – 67, In – 29, Zn – 4.

| ФИШМАН М.А | |||

| и др | |||

| Практика обогащения руд цветных металлов и редких металлов, т.5 | |||

| Извлечение золота и алмазов из руд и россыпей, М., Недра, 1967, с.130-135 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ШЛИХОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2057592C1 |

| RU 2156317 C2, 20.09.2000 | |||

| CN 113441274 A, 28.09.2021 | |||

| CN 110292990 A, 01.10.2019. | |||

Авторы

Даты

2024-02-21—Публикация

2023-12-13—Подача