Изобретение относится к способу получения топливного газа для газоперекачивающих агрегатов компрессорной станции, а также сжиженного водорода. В способе применяется электрическая и высокотемпературная термическая конверсия метана, содержащегося в природном газе с получением из него газообразного топлива для газовых турбин и сжиженного водорода для внешних потребителей.

Известен способ работы газотурбинной установки на метаносодержащей парогазовой смеси (Патент РФ № 2639397), согласно которому смесь природного газа и пара нагревают теплом расширенных продуктов сгорания, подают в первый адиабатический каталитический реактор с образованием метаносодержащей парогазовой смеси, которую затем нагревают теплом охлаждения камеры сгорания до температуры 620–680°С, направляют во второй каталитический реактор. Парогазовую смесь, обогащенную водородом, подают в камеру сгорания газотурбинной установки.

Недостатками способа является применение перегретого пара и двух адиабатических каталитических реакторов, что усложняет и удорожает установку, использующую этот способ.

Известно, что высокотемпературную конверсию метана производят при температурах 1350–1450°С и давлениях 30–35 кгс/см2, при почти полном окислении кислородом метана и других углеводородов до CO и H2. Примерный состав газа, получаемого при высокотемпературной кислородной некаталитической конверсии метана: 3–4 % CO2, 36–38 % CO, 57–59 % H2, 0,2–0,4 % CH4, 2 % N2 (Neftegaz.RU).

Известна модульная установка по сжижению природного газа «ДЕТА СПГ» (szitcom.ru›modul-naya-ustanovka…prirodnogo-gaza), которая может применяться для производства сжиженного природного газа (СПГ) из трубопроводного газа. В этой установке природный газ после отделения из него тяжелых фракций и низкотемпературной сепарации поступает под давлением в азотный детандерно-компрессорный агрегат и в низкотемпературный теплообменник-конденсатор (НТ), где его последовательно охлаждают до температуры -160°С с получением СПГ. Затем этот СПГ направляют в емкость для его хранения. Для обеспечения охлаждения и ожижения метана в этой установка используют азотный детандерно-компрессорный агрегат.

Известно устройство, в котором конверсию метана содержащегося в природном газе производят в электрическом плазмо-химическом реакторе-активаторе (Чигодаева Д.В., Шиян В. П, Цыбенова Н. А. Плазмохимическая установка для конверсии природного газа в углерод и водород. Вестник науки Сибири. 2012.№4(5) С. 60-65). Внутри трубы реактора-активатора находится продольный центральный стальной электрод, к которому подводят высоковольтный ток 30Кв от высоковольтного блока. Внутри реактора-активатора возникает мощный коронный электрический разряд, который обеспечивает электроплазменную конверсию метана природного газа.

Известен многоступенчатый способ получения водородсодержащего газообразного топлива и тепло-газогенераторная установка для его реализации (способ Аракеляна Г.Г.), (патент РФ № 2478688). В этом многоступенчатом способе получение водородсодержащего газообразного топлива производят из паро-углеродной смеси многостадийно с использованием высокотемпературной конверсии метана. На первом этапе способа получают перегретый пар и паро-углеродную смесь, затемее нагревают до образования водородсодержащего топлива. На второй ступени способа это топливо сжигают повышая температуру продуктов сгорания до 1000–1300°С, на третьем этапе способа температуру продуктов сгорания повышают до 2000–2100°С. Преимуществом этого способа принятого в качестве прототипа изобретения является применение высокотемпературной конверсии метана без использования катализаторов.

Недостатком способа является сложность его реализации и относительно невысокое содержание водорода в полученной смеси продуктов сгорания.

Техническим результатом предлагаемого способа является устранение недостатков прототипа и аналогов, получение топливного газа для газотурбинной установки газоперекачивающего агрегата и сжиженного водорода для внешних потребителей.

Технический результат достигается тем, что в способе получения топливного газа для газоперекачивающих агрегатов компрессорной станции и сжиженного водорода производят многостадийно путем последовательного сжигания природного газа в воздухе с повышением температуры продуктов сгорания до образования водород-содержащих продуктов сгорания, причем способ содержит три этапа, на первом этапе природный газ из магистрального газопровода дросселируют до 2,5–3 МПа, подогревают до 400–450°С теплом уходящих газов газовой турбины газоперекачивающего агрегата, конвертируют в коронном электрическом разряде высокого напряжения 20–40 кВ с получением синтез-газа; на его втором этапе меньшую часть воздуха сжатого в компрессоре подают в первую ступень камеры сгорания (форкамеру), в ее горелки подают синтез- газ и природный газ, полученную «богатую» смесь сжигают при коэффициенте избытка воздуха 0,6–0,7 и увеличивают температуру факела до 1350–1400°С, повышая долю водорода до 7–10%, за счет термической конверсии метана; на третьем этапе в продукты сгорания, вышедшие из форкамеры, подают сжатый воздух, смесь дожигают во второй ступени камеры сгорания (камере дожигания), повышают температуру факела до 1950–2000°С и увеличивают долю водорода до 15–20%, за счет термической конверсии метана; вышедшие из камеры дожигания продукты сгорания разбавляют сжатым воздухом, до требуемой температуры перед газовой турбиной, расширяют в турбине высокого давления газовой турбины до 3–3,5 кгс/см2, подают в вихревую центробежную камеру, где их разделяют на водород и газы; вышедший водород охлаждают теплоносителем до 40–50°С, подают в азотно-детандерныйкомпрессорный агрегат, охлаждают до –252°С, сжижают и направляют в емкость хранения жидкого водорода; газы, вышедшие из вихревой камеры, расширяют в турбине среднего давления газовой турбины, их тепло используют для подогрева природного газа до 400–450°С.

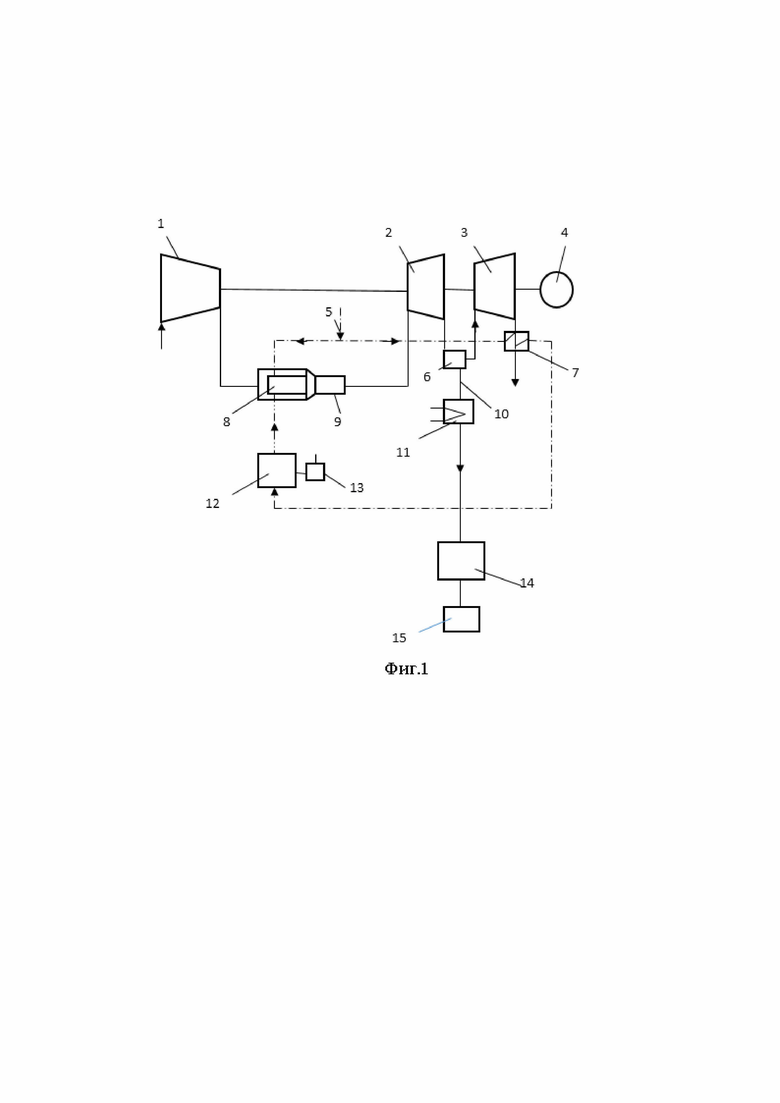

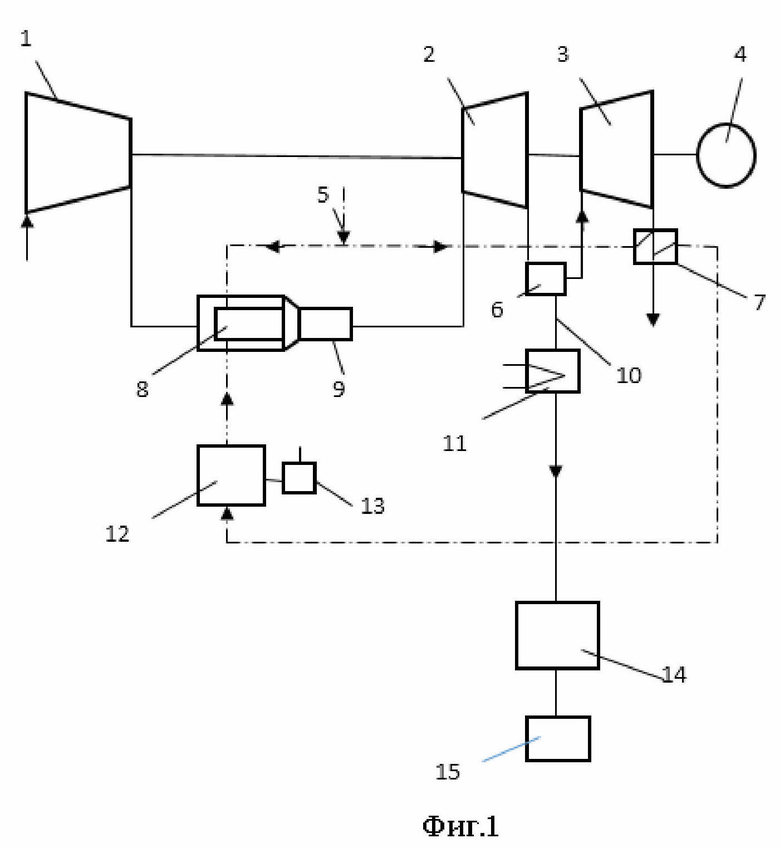

Схема устройства для реализации предлагаемого способа получения из природного газа топливного газа для газоперекачивающих агрегатов компрессорной станции и сжиженного водорода, приведена на Фиг.1. Здесь: 1 – компрессор, 2-газовая турбина высокого давления, 3 – газовая турбина среднего давления, 4 –электрогенератор, 5 – магистральный газопровод, 6 – вихревой центробежный разделитель водорода и продуктов сгорания, 7 – подогреватель природного газа, 8 – первая ступень камеры сгорания (форкамера), 9 -вторая ступень камеры сгорания (камера дожигания), 10 – трубопровод водорода, 11 – теплообменник предварительного охлаждения водорода, 12 – электрический плазмохимический реактор-активатор, 13 – электрический блок высокого напряжения, 14 – устройство низкотемпературного охлаждения и сжижения водорода, 15 – емкость для хранения жидкого водорода.

Предлагаемый способ получения топливного газа для газоперекачивающих агрегатов компрессорной станции и сжиженного водорода осуществляют в три этапа следующим образом. Сжатый воздух из компрессора 1 подают в камеру сгорания 2 и разделяют на два потока. Первый поток сжатого воздуха подают в первую ступень камеры сгорания 8 (форкамеру). В ее горелки подают природный газ из магистрального газопровода 5. На первом этапе способа природный газ с давлением 2,5–3 МПа подогревают теплом уходящих газов газовой турбины среднего давления 3 до 400–450°С в подогревателе природного газа 7. Метан, содержащийся в природном газе, конвертируют в коронном электрическом разряде высокого напряжения (20–40 кВ) плазмохимического реактора-активатора 12 с получением синтез-газа, состоящего из водорода и окиси углерода. На втором этапе способа в первую ступень камеры сгорания (форкамеру) 8 газотурбинной установки подают сжатый воздух с давлением 2,5–3 МПа, синтез-газ и природный газ из магистрального газопровода 5; полученную «богатую» метано-водородно-воздушную топливную смесь поджигают и производят ее неполное сгорание в первой ступени камеры сгорания (форкамере) 8 при коэффициенте избытка воздуха 0,6–0,7 и температуре факела 1350–1400°С, осуществляя высокотемпературную конверсию метана, с увеличением доли водорода в продуктах сгорания. На третьем этапе способа, во вторую ступень камеры сгорания (камеру дожигания) 9 подают продукты сгорания вышедшие из форкамеры 8 и сжатый воздух. Полученную «бедную» метано-водородно-воздушную топливную смесь сжигают, продукты сгорания расширяют в газовой турбине высокого давления 2 и подают в вихревой центробежный разделитель 6 где их разделяют на водород и газы. Газы, вышедшие из вихревого центробежного разделителя 6 расширяют газовой турбине среднего давления 3, охлаждают в подогревателе природного газа 7, подогревая природный газ и сбрасывают их в атмосферу. Водород, вышедший из вихревого центробежного разделителя 6, охлаждают теплоносителем в теплообменнике предварительного охлаждения водорода 11 и подают, при давлении 3–5 кг/см2 , в устройство 14 низкотемпературного охлаждения и сжижения водорода, содержащего азотный детандерно-компрессорный агрегат. Жидкий водород охлажденный до температуры –252°С подают в емкость хранения жидкого водорода 15.

Преимущества этого способа заключаются том, что его реализуют без применения катализаторов, с использованием методов высокотемпературной конверсии метана и электрической плазмохимической конверсии природного газа. Продукты сгорания, расширенные в газовой турбине высокого давления, разделяют в центробежном разделителе на водород и газы, с последующим охлаждением, сжижением водорода и его подачи в емкость хранения жидкого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водородсодержащего топливного газа с электрической плазмохимической и высокотемпературной конверсией метана и устройство для его реализации | 2022 |

|

RU2810591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ИЗ ПРИРОДНОГО ГАЗА И ПЕРЕГРЕТОГО ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2740755C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2791380C1 |

| Способ производства сжиженного природного газа на компрессорной станции магистрального газопровода | 2023 |

|

RU2805403C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2625885C2 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2610631C1 |

| Способ работы компрессорной станции магистральных газопроводов с газотурбинными и электроприводными газоперекачивающими агрегатами и газотурбодетандерной энергетической установкой | 2023 |

|

RU2827387C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2019 |

|

RU2708957C1 |

| ЭНЕРГЕТИЧЕСКАЯ ГАЗОТУРБОДЕТАНДЕРНАЯ УСТАНОВКА СОБСТВЕННЫХ НУЖД КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2013 |

|

RU2541080C1 |

Изобретение относится к способу получения топливного газа для газоперекачивающих агрегатов компрессорной станции и сжиженного водорода, производят в три этапа; на первом этапе природный газ из магистрального газопровода дросселируют до 2,5–3 МПа, подогревают до 400–450°С теплом уходящих газов газовой турбины газоперекачивающего агрегата, конвертируют в коронном электрическом разряде высокого напряжения 20–40 кВ с получением синтез-газа. На втором этапе меньшую часть воздуха, сжатого в компрессоре, подают в первую ступень камеры сгорания - форкамеру, в ее горелки подают синтез-газ и природный газ, полученную «богатую» смесь сжигают при коэффициенте избытка воздуха 0,6–0,7, увеличивают температуру факела до 1350–1400°С и повышают долю водорода до 7–10% за счет термической конверсии метана. На третьем этапе в продукты сгорания, вышедшие из форкамеры, подают сжатый воздух, эту смесь дожигают во второй ступени камеры сгорания - камере дожигания, повышают температуру факела до 1950–2000°С и увеличивают долю водорода до 15–20% за счет термической конверсии метана; вышедшие из камеры дожигания продукты сгорания разбавляют сжатым воздухом до требуемой температуры перед газовой турбиной, расширяют в турбине высокого давления газовой турбины до 3–3,5 кгс/см2, подают в вихревую центробежную камеру, где их разделяют на водород и газы; вышедший водород охлаждают теплоносителем до 40–50°С, подают в азотно-детандерный компрессорный агрегат, охлаждают до –252°С, сжижают и направляют в емкость хранения жидкого водорода; газы, вышедшие из вихревой камеры, расширяют в турбине среднего давления газовой турбины, их тепло используют для подогрева природного газа до 400–450°С. Технический результат - электрическая и высокотемпературная термическая конверсия метана, содержащегося в природном газе, с получением из него газообразного топлива для газовых турбин и сжиженного водорода для внешних потребителей. 1 ил.

Способ получения топливного газа для газоперекачивающих агрегатов компрессорной станции и сжиженного водорода производят многостадийно путем последовательного сжигания природного газа в воздухе с повышением температуры продуктов сгорания до образования водородсодержащих продуктов сгорания, отличающийся тем, что способ содержит три этапа, на первом этапе природный газ из магистрального газопровода дросселируют до 2,5–3 МПа, подогревают до 400–450°С теплом уходящих газов газовой турбины газоперекачивающего агрегата, конвертируют в коронном электрическом разряде высокого напряжения 20–40 кВ с получением синтез-газа; на его втором этапе меньшую часть воздуха, сжатого в компрессоре, подают в первую ступень камеры сгорания – форкамеру, в ее горелки подают синтез-газ и природный газ, полученную «богатую» смесь сжигают при коэффициенте избытка воздуха 0,6–0,7 и увеличивают температуру факела до 1350–1400°С, повышая долю водорода до 7–10% за счет термической конверсии метана; на третьем этапе в продукты сгорания, вышедшие из форкамеры, подают сжатый воздух, смесь дожигают во второй ступени камеры сгорания – камере дожигания, повышают температуру факела до 1950–2000°С и увеличивают долю водорода до 15–20% за счет термической конверсии метана; вышедшие из камеры дожигания продукты сгорания разбавляют сжатым воздухом до требуемой температуры перед газовой турбиной, расширяют в турбине высокого давления газовой турбины до 3–3,5 кгс/см2, подают в вихревую центробежную камеру, где их разделяют на водород и газы; вышедший водород охлаждают теплоносителем до 40–50°С, подают в азотно-детандерный компрессорный агрегат, охлаждают до –252°С, сжижают и направляют в емкость хранения жидкого водорода; газы, вышедшие из вихревой камеры, расширяют в турбине среднего давления газовой турбины, их тепло используют для подогрева природного газа до 400–450°С.

| МНОГОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО ГАЗООБРАЗНОГО ТОПЛИВА И ТЕПЛОГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА ЕГО РЕАЛИЗАЦИИ (СПОСОБ АРАКЕЛЯНА Г.Г.) | 2011 |

|

RU2478688C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ИЗ ПРИРОДНОГО ГАЗА И ПЕРЕГРЕТОГО ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2740755C1 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ НА МЕТАНОСОДЕРЖАЩЕЙ ПАРОГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639397C1 |

| СПОСОБ РАБОТЫ КОНТАКТНОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ НА МЕТАНОВОДОРОДНОЙ ПАРОГАЗОВОЙ СМЕСИ | 2021 |

|

RU2774007C1 |

| Патрон для электрической лампы накаливания | 1924 |

|

SU1466A1 |

| US 5861441 A1, 19.01.1999. | |||

Авторы

Даты

2024-02-28—Публикация

2023-04-26—Подача