Изобретение относится к области пищевой промышленности и может быть использовано для вакуумной термической обработки и сублимационной сушки пищевых продуктов.

Известен способ суховоздушной термической стерилизации оборудования, в котором к материалу стерилизуемого оборудования подается горячий, сухой воздух заданной температуры. Известен способ термической стерилизации оборудования текучим паром, в котором к материалу стерилизуемого оборудования подается водяной пар без давления в течении заданного времени. Указанные способы позволяют провести предварительную пастеризацию или стерилизацию внутренних поверхностей пищевого оборудования, но данные способы не предусматривают одновременное проведение каких-либо других технологических операций. (Словеснов Н.А., Мирсаитов С.Ф., Светличный В.В., Словеснов Е.А. «Анализ процесса стерилизации оборудования для использования в асептическом производстве» Международный научно-исследовательский журнал №5-1(95), 2020 г. с. 65)

Известен способ поверхностной пастеризации пищевых гранул, заключающийся в том, что сухие пищевые гранулы выдерживают в безвоздушной влажной атмосфере при давлении ниже атмосферного и температуре в диапазоне 55-99°С в течение 1-30 минут, конденсатную влагу удаляют с поверхности пищевых гранул путем последующей вакуумной сушки при пониженном давлении, (см.патент CN 101808540 B, 2007). За счет создания влажной атмосферы способ позволяет провести низкотемпературную термическую пастеризацию пищевых гранул с низким содержанием влаги с полным инактивированием вегетативной микрофлоры, после чего производится процесс подсушивания гранул до начального состояния. Одновременно с термической пастеризацией поверхностей пищевых гранул производится термическая пастеризация сухих внутренних поверхностей рабочей камеры.

Известен способ производства пищевых продуктов, характеризующийся тем, что в качестве сырьевых компонентов для производства продуктов питания используют мясо животных, или рыбы, или птицы, подвергают их первичной обработке, порционируют, придают им заданную геометрическую форму, подмораживают с градиентом охлаждения 0,9-1,0°С в мин до достижения поверхностным слоем продукта температуры минус 2,0°С, затем помещают их в гибкие пакеты из термоустойчивого материала в количестве 9,0-10,0 г массы продукта питания на 1 см2 площади гибкого пакета, вакуумируют с градиентом вакуума 1,5-2,0% в секунду до достижения вакуума 97,0-99,9%, герметизируют, а затем подвергают термической обработке при температуре 55,0-70,0°С в течение 13,0-25,0 мин, причем при термической обработке сырьевых компонентов в рабочую камеру аппарата постоянно подают насыщенный пар в количестве, обеспечивающем относительную влажность в нем 100%, а готовый к употреблению продукт питания реализуют потребителю или охлаждают с градиентом охлаждения 0,9-1,0°С в мин до температуры 3,0-5,0°С и помещают на хранение как полуфабрикат, а перед употреблением разогревают до требуемой температуры (см. патент РФ №2528499, 2014). Способ позволяет получить качественные пищевые продукты с высокой пищевой и биологической ценностью и инактивированной вегетативной микрофлорой при термической обработке, не превышающей 55,0-70,0°С. Недостатком способа является необходимость упаковывания продуктов для проведения процесса термообработки в пакеты из термоустойчивого материала, а также необходимость подмораживания перед упаковкой для предотвращения потери заданной геометрической формы и деформации продукта в процессе вакуумирования.

Известен способ вакуумной сушки пищевой продукции, заключающийся в том, что подготовленный продукт помещают в камеру, заполненную парогазовой средой с пониженным регулируемым давлением, к продукту подводят тепловую энергию, а выделяющиеся водяные пары осаждают на охлаждаемой поверхности ледового конденсатора, парогазовую среду перемещают при помощи газодувного устройства от продукта к ледовому конденсатору и обратно, при этом регулируют скорость протекания парогазовой среды путем изменения производительности газодувного устройства, температуру поверхности ледового конденсатора поддерживают ниже температуры тройной точки воды, а давление в камере поддерживают в диапазоне от 200 Па до 5000 Па (см. патент РФ 2761141, 2021). Способ позволяет производить сушку пищевого продукта в различных режимах, в том числе и в сублимационном режиме.

Известна установка вакуумной сублимационной сушки, содержащая вакуумный насос и вакуумный шкаф, в котором находятся нагревательные элементы, передающие тепловую энергию загруженному в шкаф высушиваемому продукту, а также газодувное устройство, обеспечивающее принудительное перемещение парогазовой среды от высушиваемого продукта к охлаждаемому посредством холодильной установки ледовому конденсатору и обратно, от конденсатора к высушиваемому продукту (см. патент РФ 2776402, 2021). Установка позволяет производить сушку пищевого продукта в различных режимах, в том числе и в сублимационном режиме.

Недостатком способа и установки является тот факт, что в процессах принудительной оттайки ледового конденсатора и загрузки новой партии пищевого продукта может произойти непреднамеренная контаминация внутренних поверхностей рабочей камеры и внешних поверхностей пищевого продукта с их микробиологическим загрязнением. Стерилизация камеры и, отдельно, термическая обработка продукта требуют проведения несвязанных между собой технологических операций, которые приводят к дополнительным затратам рабочего времени.

Для устранения этого недостатка и обеспечения низкого уровня бактериального загрязнения высушиваемой пищевой продукции предложен способ вакуумной сублимационной сушки, включающий в себя дезинфекцию сушильной камеры, загрузку в камеру пищевого продукта с высоким содержанием влаги и высушивание загруженного продукта в сублимационном режиме сушки, заключающийся в том, что после загрузки продукта в камеру осуществляют термическую обработку пищевого продукта, дезинфекцию внутренних поверхностей сушильной камеры осуществляют одновременно с термической обработкой загруженного продукта, процессы термической обработки и дезинфекции осуществляют за счет нагрева продукта и циркуляции заполняющей объем камеры парогазовой смеси, после проведения термической обработки продукт подвергают процессу замораживания и самозамораживания за счет охлаждения циркулирующей парогазовой смеси и ее принудительной осушки в ледовом конденсаторе, после чего осуществляют процесс высушивания продукта в сублимационном режиме.

Термическую обработку и дезинфекцию предпочтительно осуществляют при давлении ниже атмосферного и температуре в диапазоне 55-99°С.

Нагрев и увлажнение циркулирующей парогазовой смеси осуществляют с помощью дополнительного нагревателя-кипятильника, позволяющего возвращать часть сконденсированных водяных паров обратно во внутренний объем камеры для снижения потерь влаги из продукта в процессе термической обработки.

Размораживание ледового конденсатора предпочтительно осуществляют одновременно с проведением процесса термической обработки и дезинфекции, растаявший лед и сконденсированную влагу отводят по дренажной линии в конденсатосборник, расположенный вне сушильной камеры.

Способ позволит совместить процессы бескислородной термической обработки пищевого продукта, стерилизации камеры и размораживания десублиматора, сократить трудозатраты и снизить уровень бактериальной обсемененности высушенного продукта.

Предложена установка вакуумной сублимационной сушки для реализации способа, содержащая вакуумный пост, вакуумную камеру, нагреваемые полки, на которые загружается термообрабатываемый и сублимационно высушиваемый продукт, ледовый конденсатор и газодувное устройство, установка дополнительно содержит внешний кожух, защищающий вакуумную камеру от избыточных теплопотерь во внешнюю среду в процессе термической обработки и дезинфекции, а также внешний конденсатосборник, предназначенный для сбора сконденсированных в процессе термообработки водяных паров.

.

Конденсатосборник или ведущая к нему дренажная система могут быть оборудованы нагревателем-кипятильником, позволяющим возвращать часть сконденсированных водяных паров обратно во внутренний объем камеры для снижения потерь влаги из влагосодержащего продукта в процессе термической обработки.

Предпочтительно аппарат содержит устройство для подачи внутрь вакуумной камеры бескислородной газовой смеси.

Наличие теплоизолирующего внешнего кожуха позволяет кардинально снизить затраты энергии и водяных паров, требуемых для прогрева внутренних поверхностей вакуумной камеры до температуры термической обработки и дезинфекции.

Заполнение внутреннего объема вакуумной камеры разреженным неконденсирующимся газом с пониженным содержанием кислорода позволит снизить тепловые потери в местах образования «тепловых мостиков» за счет формирования в прилегающих к этим зонам прослойки атмосферы с повышенным парциальным давлением неконденсирующихся газов и пониженным парциальным давлением водяных паров. Формирование такой прослойки резко снижает тепловые потери путем тепломассообмена в зонах, прилегающих к «тепловым мостикам» за счет усложнения диффузии паров воды к холодным зонам. А пониженное содержание кислорода в циркулирующей парогазовой смеси позволит снизить окислительное воздействие нагретой атмосферы на загруженный на полки термообрабатываемый продукт.

Проведение процесса оттайки ледового конденсатора одновременно с процессом термической обработки загруженного пищевого продукта позволит сократить цикл работы аппарата и повысить его производительность.

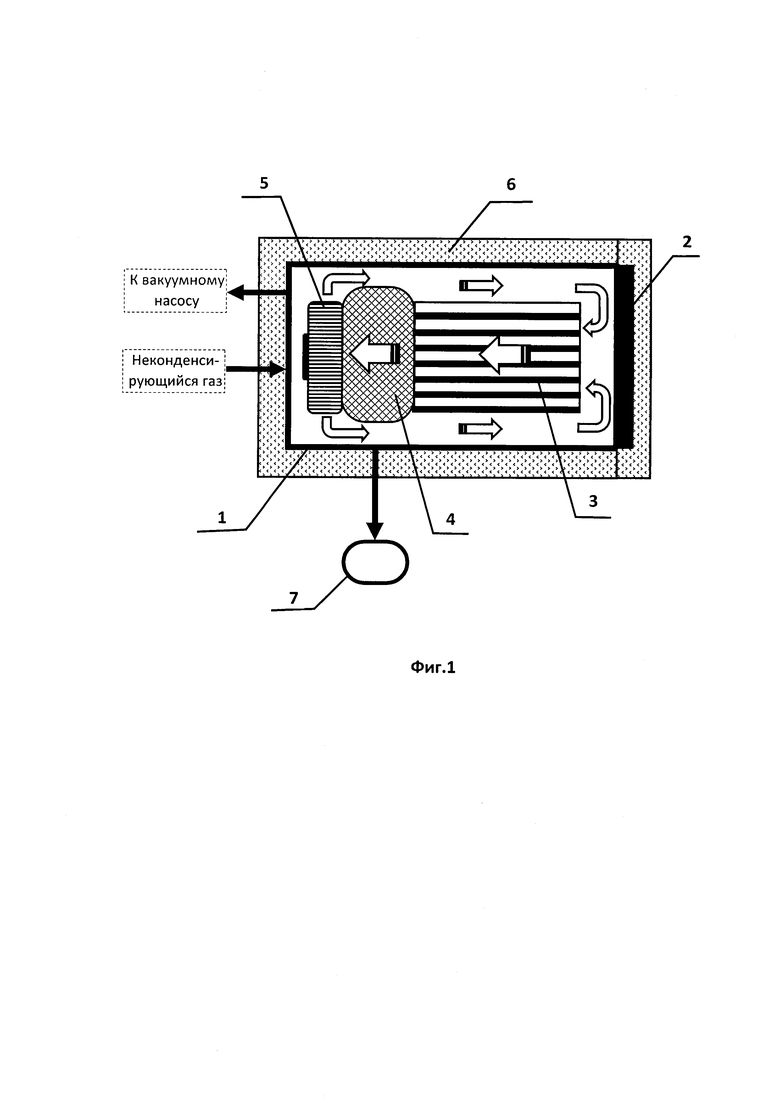

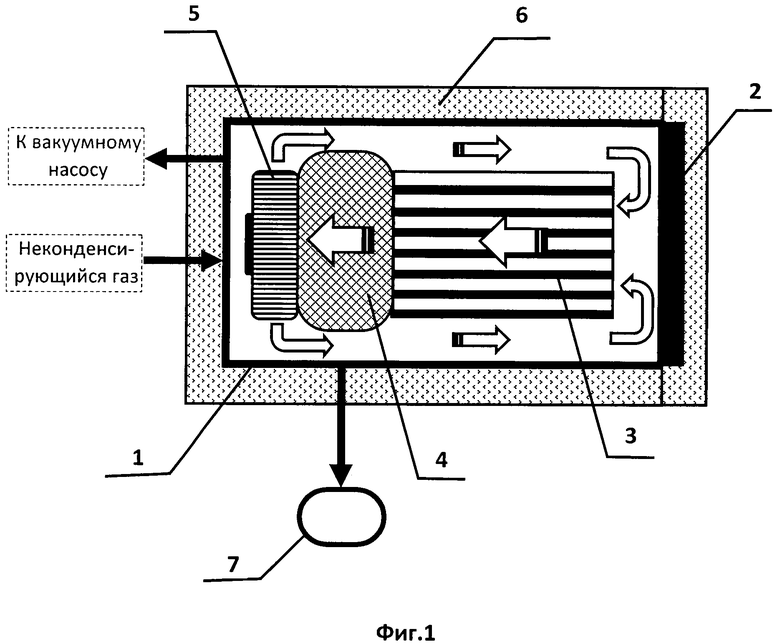

Сущность изобретения поясняется чертежом, где на фиг. 1 показана схема варианта установки вакуумной сублимационной сушки.

Установка содержит вакуумный шкаф 1 с загрузочным люком 2, обогреваемые полки 3 с загруженным пищевым продуктом, сосуд 4 ледового конденсатора, газодувное устройство 5, теплоизоляционный кожух 6 и конденсатосборник 7. Установка также содержит вакуумный насос и систему подачи неконденсирующегося бескислородного газа.

Реализация способа и работа установки осуществлены следующим образом.

После окончания предыдущего цикла сушки из вакуумного шкафа 1 через открытый загрузочный люк 2 выгружают лотки с высушенным пищевым продуктом и загружают лотки с влагосодержащим пищевым продуктом на обогреваемые полки 3. Загрузочный люк 2 закрывают и вакуумным насосом создают в камере разрежение. В процессе создания разрежения из камеры удаляется кислород, находившийся в составе заполняющего камеру воздуха.

Если температура термообработки составляет от 55 до 70°С, то термообработку производят исключительно в атмосфере водяных паров. Если температура термообработки более высокая, то для уменьшения тепловых потерь камеру частично заполняют неконденсирующимся бескислородным газом. После создания рабочей атмосферы выключают вакуумный насос и включают нагрев полок 3. Продукт нагревается и из него начинает испаряться влага. Выделяющиеся водяные пары заполняют внутренний объем вакуумного шкафа и конденсируются на всех холодных поверхностях, нагревая их до температуры конденсации, которая зависит от парциального давления водяных паров. Сконденсированная влага стекает в нижнюю зону вакуумного шкафа 1 и удаляется самотеком в конденсатосборник 7.

При избыточном уровне тепловых потерь требуемые для прогрева камеры водяные пары могут поступать во внутренний объем камеры и из конденсатосборника 7 за счет его нагрева внешним нагревателем -кипятильником.

Таким образом, после загрузки продукта в камеру осуществляют термическую обработку пищевого продукта, дезинфекцию внутренних поверхностей сушильной камеры осуществляют одновременно с термической обработкой загруженного продукта, процессы термической обработки и дезинфекции осуществляют за счет нагрева продукта и циркуляции заполняющей объем камеры парогазовой смеси, после проведения термической обработки продукт подвергают процессу замораживания и самозамораживания за счет охлаждения циркулирующей парогазовой смеси и ее принудительной осушки в ледовом конденсаторе, после чего осуществляют процесс высушивания продукта в сублимационном режиме.

Термическую обработку и дезинфекцию предпочтительно осуществляют при давлении ниже атмосферного и температуре в диапазоне 55-99°С.

Так как самой холодной зоной вакуумного шкафа 1 является ледовый конденсатор с намороженным на предыдущем цикле сушки льдом, то конденсация водяных паров в первую очередь осуществляется на его поверхности. Теплота конденсации водяных паров расходуется на плавление льда. Сконденсированные водяные пары и растаявший лед удаляются самотеком из сосуда 4 в конденсатосборник 7. В данном процессе происходит сильное снижение парциального давления водяных паров и нагонное повышение концентрации неконденсирующихся газов в сосуде 4 ледового конденсатора. Для ускорения процесса оттайки льда включают в работу газодувное устройство 5, которое обеспечивает циркуляцию парогазовой смеси в вакуумном шкафу по контуру: газодувное устройство 5 - обогреваемые полки 3 - сосуд 4 ледового конденсатора - газодувное устройство 5.

После полной оттайки льда в сосуде 4 ледового конденсатора происходит быстрое повышение температуры всех зон вакуумного шкафа 1 до требуемой условиями термообработки пищевого продукта. После достижения данной температуры останавливают газодувное устройство 5 и ограничивают нагрев полок 3. Дальнейшую термообработку ведут по условиям техпроцесса, который задает требуемую температуру обработки и время выдержки. Теплоизоляционный кожух 6 ограничивает тепловые потери в окружающую среду и препятствует нагреву внешних поверхностей установки до опасной температуры.

После соблюдения условий выдержки выключают нагрев полок 3, отключают линию дренажа в конденсатосборник 7 и включают в работу ледовый конденсатор и газодувное устройство 5. При необходимости включают в работу вакуумный насос. Вследствие работы ледового конденсатора в сосуде 4 происходит глубокая десублимация водяных паров и резкое понижение парциального давления водяных паров во внутренней атмосфере вакуумного шкафа 1. Создаются условия для замораживания и самозамораживания термообработанного продукта, находящегося в лотках на полках 3. После достижения требуемой температуры замораживания включают обогрев полок 3 и ведут процесс сублимационной сушки до полного высушивания продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2829681C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2830023C1 |

| Установка вакуумной сублимационной сушки | 2024 |

|

RU2831147C1 |

| Криосушка | 2021 |

|

RU2761141C2 |

| СПОСОБ ВАКУУМНОЙ СУШКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2335930C2 |

| УСТАНОВКА ВАКУУМНОЙ СУБЛИМАЦИОННОЙ СУШКИ | 2008 |

|

RU2375654C1 |

| УСТРОЙСТВО ВАКУУМНОЙ СУШКИ И СПОСОБ ВАКУУМНОЙ СУШКИ | 2005 |

|

RU2299385C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2357166C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ ЖИДКОЙ СРЕДЫ ТЕРМОЧУВСТВИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353351C1 |

| Универсальный вакуумный сушильный шкаф | 2024 |

|

RU2827396C1 |

Группа изобретений относится к области пищевой промышленности и могут быть использованы для вакуумной термической обработки, сублимационной сушки пищевых продуктов с одновременной дезинфекцией камеры. Способ вакуумной сублимационной сушки включает в себя загрузку в камеру пищевого продукта с высоким содержанием влаги и высушивание загруженного продукта в сублимационном режиме сушки и заключается в том, что после загрузки продукта в камеру осуществляют термическую обработку пищевого продукта, дезинфекцию внутренних поверхностей сушильной камеры осуществляют одновременно с термической обработкой загруженного продукта, после проведения термической обработки продукт подвергают процессу замораживания и/или самозамораживания, после чего осуществляют процесс высушивания продукта в сублимационном режиме. Также предложена установка вакуумной сублимационной сушки для реализации способа. Изобретение позволит совместить процессы термической обработки пищевого продукта, дезинфекции камеры и размораживания десублиматора, сократить трудозатраты и снизить уровень бактериальной обсемененности высушенного продукта. Кроме этого, предложенная технология позволяет существенно улучшать органолептические показатели объектов сушки, например, мяса, мясопродуктов посредством получения более нежной и мягкой структуры. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ вакуумной сублимационной сушки, включающий в себя дезинфекцию сушильной камеры, загрузку в камеру пищевого продукта с высоким содержанием влаги и высушивание загруженного продукта в режиме сублимационной сушки, отличающийся тем, что после загрузки продукта в камеру осуществляют термическую обработку пищевого продукта, дезинфекцию внутренних поверхностей сушильной камеры осуществляют одновременно с термической обработкой загруженного продукта, процессы термической обработки и дезинфекции осуществляют за счет нагрева продукта и циркуляции заполняющей объем камеры парогазовой смеси, после проведения термической обработки продукт подвергают процессу замораживания и/или самозамораживания за счет охлаждения циркулирующей парогазовой смеси и ее принудительной осушки в ледовом конденсаторе, после чего осуществляют процесс высушивания продукта в сублимационном режиме.

2. Способ вакуумной сублимационной сушки по п. 1, отличающийся тем, что термическую обработку и дезинфекцию осуществляют при давлении ниже атмосферного и температуре в диапазоне 55-99°С.

3. Способ вакуумной сублимационной сушки по п. 1, отличающийся тем, что нагрев и увлажнение циркулирующей парогазовой смеси осуществляют с помощью дополнительного нагревателя-кипятильника, позволяющего возвращать часть сконденсированных водяных паров обратно во внутренний объем камеры для снижения потерь влаги из продукта в процессе термической обработки.

4. Способ вакуумной сублимационной сушки по п. 1, отличающийся тем, что размораживание ледового конденсатора осуществляют одновременно с проведением процесса термической обработки и дезинфекции, растаявший лед и сконденсированную влагу отводят по дренажной линии в конденсатосборник, расположенный вне сушильной камеры.

5. Установка вакуумной сублимационной сушки для реализации способа по п. 1, содержащая вакуумный пост, вакуумную камеру, нагреваемые полки, на которые загружается термообрабатываемый и сублимационно высушиваемый продукт, ледовый конденсатор и газодувное устройство, отличающаяся тем, что содержит внешний кожух, защищающий вакуумную камеру от избыточных теплопотерь во внешнюю среду в процессе термической обработки и дезинфекции, а также внешний конденсатосборник, предназначенный для сбора сконденсированных в процессе термообработки водяных паров.

6. Установка по п. 5, отличающаяся тем, что конденсатосборник или ведущая к нему дренажная система оборудованы нагревателем-кипятильником, позволяющим возвращать часть сконденсированных водяных паров обратно во внутренний объем камеры для снижения потерь влаги из продукта в процессе термической обработки.

7. Установка по п. 5, отличающаяся тем, что содержит устройство для подачи внутрь вакуумной камеры безкислородной газовой смеси.

| RU 2776402 C1, 19.07.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1-АМИНО-4-АРИЛАМИНО-2-(р-ОКСИЭТОКСИ)АНТРАХИНОНОВ | 0 |

|

SU210990A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПИЩЕВОГО ПРОДУКТА | 2012 |

|

RU2560071C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ КРОВИ ЖИВОТНЫХ | 2018 |

|

RU2696082C1 |

| WO 2012018320 A, 09.02.2012. | |||

Авторы

Даты

2024-03-04—Публикация

2023-01-26—Подача