Изобретения относятся к газовой и нефтегазовой промышленности и могут быть использованы в поршневых детандерных установках на комплексных энергостанциях (КЭС), использующих перепад давлений на газораспределительных станциях (ГРС).

Наиболее близким аналогом заявленного поршневого детандера является свободнопоршневой детандер, включающий рабочий цилиндр с окнами для впуска и выпуска газа, размещенный внутри рабочего цилиндра поршень, разделяющий его на расширительную и компрессорную полости, регенератор и газораспределительное устройство в виде золотниковой пары, отличающийся тем, что он дополнительно содержит газожидкостный сепаратор, который снабжен центробежными завихрителями и установлен на регенераторе, расположенном в мертвом пространстве расширительной полости рабочего цилиндра, имеющего со стороны компрессорной полости всасывающий и нагнетательный клапаны, подключенные к магистралям подачи и сброса управляющего газа, при этом поршень выполнен в виде стакана с донышком в верхней его части, внутренний диаметр и высота которого обеспечивают скользящую посадку поршня на сепаратор в нижней мертвой точке (см. патент на изобретение RU 2234646, опубл. 20.08.2004, F25B 9/06).

Наиболее близким аналогом заявленного способа работы поршневого детандера является способ работы детандера, в котором путем подачи по трубопроводу пилотного газа под поршень газораспределительного устройства и его отвода осуществляют последовательно впуск сжатого рабочего газа в детандер и выпуск расширенного рабочего газа. При подаче пилотного газа под поршень газораспределительного устройства открывается окно впуска и производится впуск сжатого рабочего газа из трубопровода. Через поперечные прорези стакана газораспределительного устройства сжатый рабочий газ поступает в центральный вертикальный канал и далее через регенератор в расширительную полость рабочего цилиндра, где происходит его резкое расширение и вследствие этого охлаждение. При этом расширение рабочего газа начинается уже в регенераторе, где он одновременно охлаждается вследствие рекуперативного теплообмена с насадкой, охлажденной обратным потоком расширенного газа в предыдущем цикле. При расширении газ совершает работу по передвижению поршня в верхнюю мертвую точку и выталкиванию находящегося над поршнем (в компрессорной полости рабочего цилиндра) управляющего газа через нагнетательный клапан в магистраль сброса управляющего газа. Холод, эквивалентный затраченной энергии, а также холод эффекта Джоуля-Томсона вызывают частичную конденсацию рабочего газа. При достижении поршнем верхней мертвой точки производится подача в компрессорную полость рабочего цилиндра управляющего газа из магистрали через всасывающий клапан под давлением, превышающим давление в расширительной полости рабочего цилиндра. Вследствие этого поршень движется к нижней мертвой точке, вытесняя расширенный и охлажденный рабочий газ через центральный канал в окно выпуска и трубопровод расширенного рабочего газа. При движении обратного потока расширенного, охлажденного и частично сжиженного рабочего газа через сепаратор отделяется жидкая фаза, полученную в сепараторе жидкость отводят через патрубок, а холод расширенного газа рекуперируют в регенераторе. Путем подачи по трубопроводу пилотного газа под поршень газораспределительного устройства и его отвода осуществляют последовательно впуск сжатого рабочего газа в детандер и выпуск расширенного рабочего газа. При подаче пилотного газа под поршень газораспределительного устройства открывается окно впуска и производится впуск сжатого рабочего газа из трубопровода. Через поперечные прорези стакана газораспределительного устройства сжатый рабочий газ поступает в центральный вертикальный канал и далее через регенератор в расширительную полость рабочего цилиндра, где происходит его резкое расширение и вследствие этого охлаждение. При этом расширение рабочего газа начинается уже в регенераторе, где он одновременно охлаждается вследствие рекуперативного теплообмена с насадкой, охлажденной обратным потоком расширенного газа в предыдущем цикле. При расширении газ совершает работу по передвижению поршня в верхнюю мертвую точку и выталкиванию находящегося над поршнем (в компрессорной полости рабочего цилиндра) управляющего газа через нагнетательный клапан в магистраль сброса управляющего газа. Холод, эквивалентный затраченной энергии, а также холод эффекта Джоуля-Томсона вызывают частичную конденсацию рабочего газа. При достижении поршнем верхней мертвой точки производится подача в компрессорную полость рабочего цилиндра управляющего газа из магистрали через всасывающий клапан под давлением, превышающим давление в расширительной полости рабочего цилиндра. Вследствие этого поршень движется к нижней мертвой точке, вытесняя расширенный и охлажденный рабочий газ через центральный канал в окно выпуска и трубопровод расширенного рабочего газа. При движении обратного потока расширенного, охлажденного и частично сжиженного рабочего газа через сепаратор отделяется жидкая фаза, полученную в сепараторе жидкость отводят через патрубок, а холод расширенного газа рекуперируют в регенераторе (см. патент на изобретение RU 2234646, опубл. 20.08.2004, F25B 9/06).

Недостатками упомянутых выше технических решений является их низкая эффективность и высокие потери при срабатывании перепада давлений.

Природный газ определен основным базовым энергоресурсом нашей страны на обозримое будущее, поэтому для эффективной замены угля и нефти на газ в традиционных технологиях необходимо освоение всей сферы энергопроизводства, энергопередачи и энергопотребления на качественно более высоком энерготехнологическом уровне. Создание опережающих газоэнерготехнологий будущего наиболее привлекательно на базе расширительных поршневых машин с охватом диапазона мощностей от 100 кВт в отдельном агрегате до 25 МВт в комплексных энергостанциях (КЭС), использующих перепад давлений на газораспределительных станциях (ГРС). Основными элементами КЭС, в зависимости от назначения, могут являться: электростанция с приводом от газового поршневого двигателя, детандер, детандер-компрессорный агрегат для получения сжатого газа (воздуха) высокого давления.

Технической задачей, на решение которой направлена заявленная группа изобретений, является создание эффективного поршневого детандера с регулируемыми фазами газораспределения и разработка способа получения механической энергии от срабатывания давления газа в поршневом детандере.

Техническим результатом, на достижение которого направлена заявленная группа изобретений, является повышение эффективности работы поршневого детандера, за счет обеспечения возможности регулирования его мощности, снижения потерь при срабатывании перепада давлений.

Указанный технический результат достигается тем, что поршневой детандер состоит из блока цилиндров, пятиопорного коленчатого вала, пятизвенного кривошипно-шатунного механизма включающего в себя рычаг, коренной шатун, поршневой шатун и крейцкопф, при этом блок цилиндров разделен на секции, в каждой из которых размещен горизонтальный цилиндр, во входной части каждой из секций размещена гильза цилиндра с поршнем, а в выходной части каждой из секций размещена направляющая крейцкопфа, входные части смежных секций развернуты друг относительно друга на 180 градусов, а поршни смежных секций расположены зеркально относительно друг друга, механизм газораспределения каждого цилиндра состоит из впускного органа, представляющего собой впускной поршневой золотник и выпускных органов, представляющих собой два выпускных клапана и выпускные окна, размещенные в нижней части гильзы цилиндра, механизм привода впускного поршневого золотника состоит из переднего кулачкового распределительного вала и вильчатого рычага и входящего в зацепление с регулировочным поводком с управляющим кулачком, на вильчатом конце рычага размещен нажимной ролик, на одном конце регулировочного поводка закреплен опорный ролик, а на его другом конце установлен управляющий кулачек, при этом вильчатый рычаг установлен с возможностью поворота относительно опорного ролика, привод выпускных клапанов осуществляется посредством кулачков, расположенных на выходном распределительном кулачковом валу, переднюю и заднюю части каждого цилиндра закрывают соответственно передняя и задняя головки, причем через переднюю головку проходит передний кулачковый газораспределительный вал и в ней размещены впускной поршневой золотник и механизм его привода, через заднюю головку проходит задний кулачковый газораспределительный вал и в ней размещены выпускные клапаны, кроме того, пятиопорный коленчатый вал связан с каждым поршнем посредством пятизвенного кривошипно-шатунного механизма и на одном конце пятиопорного коленчатого вала, расположенного с одной боковой стороны блока цилиндров, установлен маховик, а на другом конце коленчатого вала, расположенного с другой боковой стороны блока цилиндров, размещена зубчатая передача, посредством которой осуществляется передача крутящего момента от пятиопорного коленчатого вала на передний кулачковый распределительный вал и на задний кулачковый распределительный вал.

Способ получения механической энергии от срабатывания давления газа, осуществляется в упомянутом выше поршневом детандере и характеризуется тем, что подают газ из подводящей магистрали через впускной поршневой золотник в каждый цилиндр поршневого детандера, в цилиндре под действием давления газа поршень перемещается от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ), при перемещении поршня давление газа преобразуется в механическую энергию за счет вращения связанного с поршнем коленчатого вала, при перемещении поршня в цилиндре до достижения поршнем НМТ впускной поршневой золотник закрывается, а выпускные органы открываются, и газ вытекает из цилиндра в выпускную магистраль, после чего выпускные органы закрываются, а поршень по инерции начинает движение обратно к ВМТ, сжимая газ в цилиндре и при приближении к ВМТ открывается впускной поршневой золотник и упомянутый цикл движения поршня от ВМТ к НМТ повторяется, при этом регулирование мощности детандера осуществляют за счет изменения фаз открытия и закрытия впускного поршневого золотника и открытия и закрытия выпускных органов цилиндров, причем регулирование моментов открытия и закрытия впускного поршневого золотника осуществляется посредством изменения положения оси качания вильчатого рычага относительно опорного ролика, при этом впуск рабочего тела в каждый из цилиндров производится с возможностью изменения фазы закрытия впускного поршневого золотника в большем диапазоне, чем диапазон изменения фазы его открытия.

На впуске во впускной поршневой золотник газ подогревают.

Фаза открытия впускного поршневого золотника находится в пределах 350-355 градусов поворота коленчатого вала (град, п.к.в.), а фаза его закрытия находится в пределах 120-130 град, п.к.в.

Для обеспечения равномерности вращения коленчатого вала поршневого детандера число цилиндров увеличивается (применяется несколько цилиндров). Кроме того, на коленчатом валу устанавливается маховик.

Для регулирования мощности детандера изменяют степень наполнения цилиндра при впуске газа за счет изменения угла закрытия впускного поршневого золотника (момент отсечки). Изменение угла закрытия впускного поршневого золотника осуществляется за счет поворота кулачкового вала с находящимся на нем кулачка, входящим в вильчатый конец рычага, который за счет ролика приводит в движение впускной поршневой золотник.

Сущность заявленной группы изобретений поясняется чертежами.

На фиг. 1 показан общий вид поршневого детандера.

На фиг. 2 показан привод впускного поршневого золотника поршневого детандера.

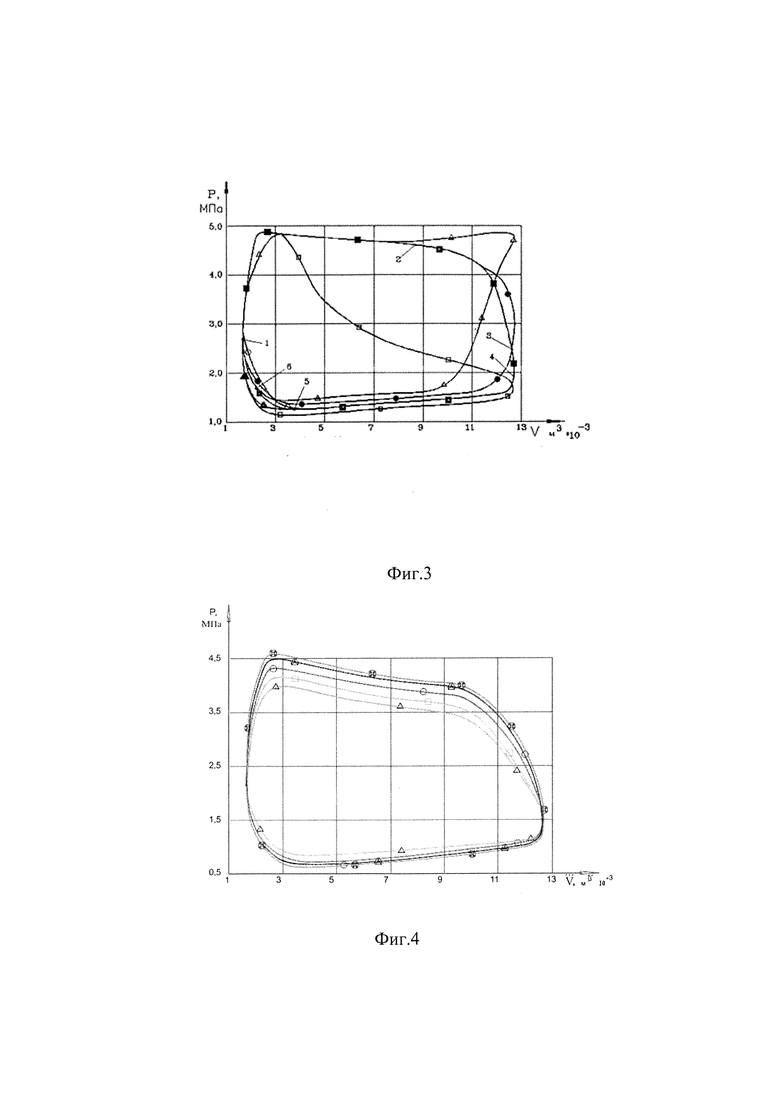

На фиг. 3 показана индикаторная диаграмма поршневого детандера при разных фазах газораспределения.

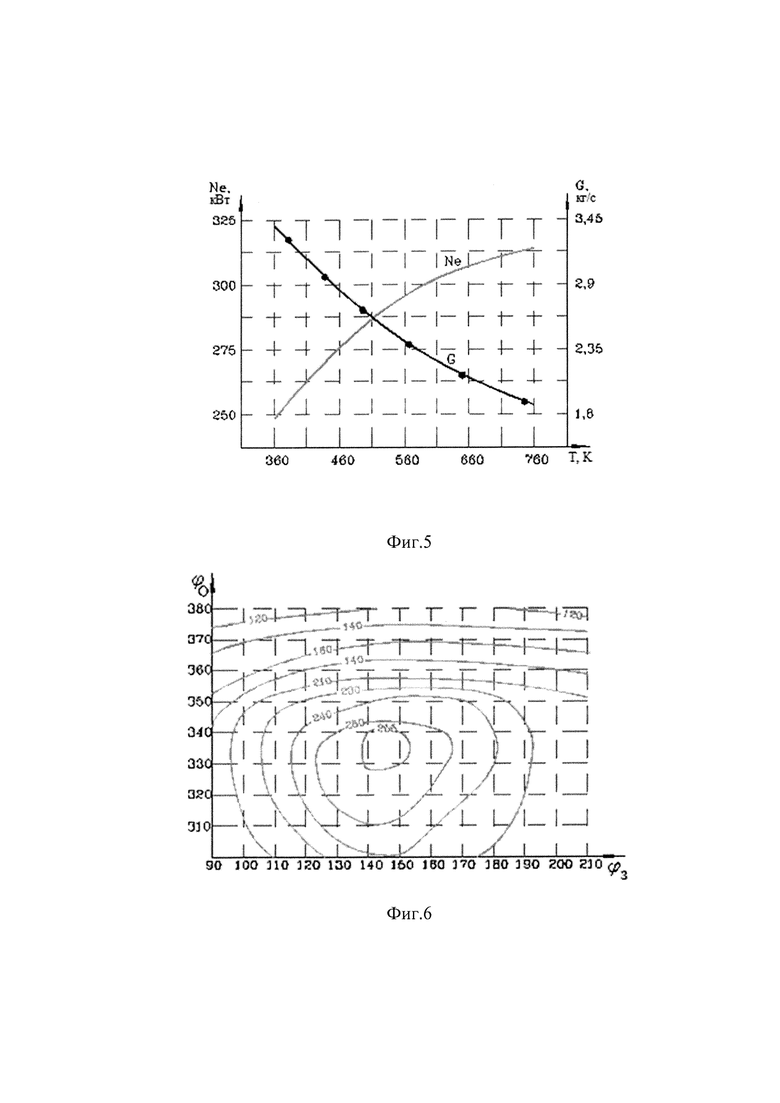

На фиг. 4 показана индикаторная диаграмма поршневого детандера при различных температурах на впуске.

На фиг. 5 показана диаграмма изменения мощности поршневого детандера и расхода газа в зависимости от температуры газа на впуске.

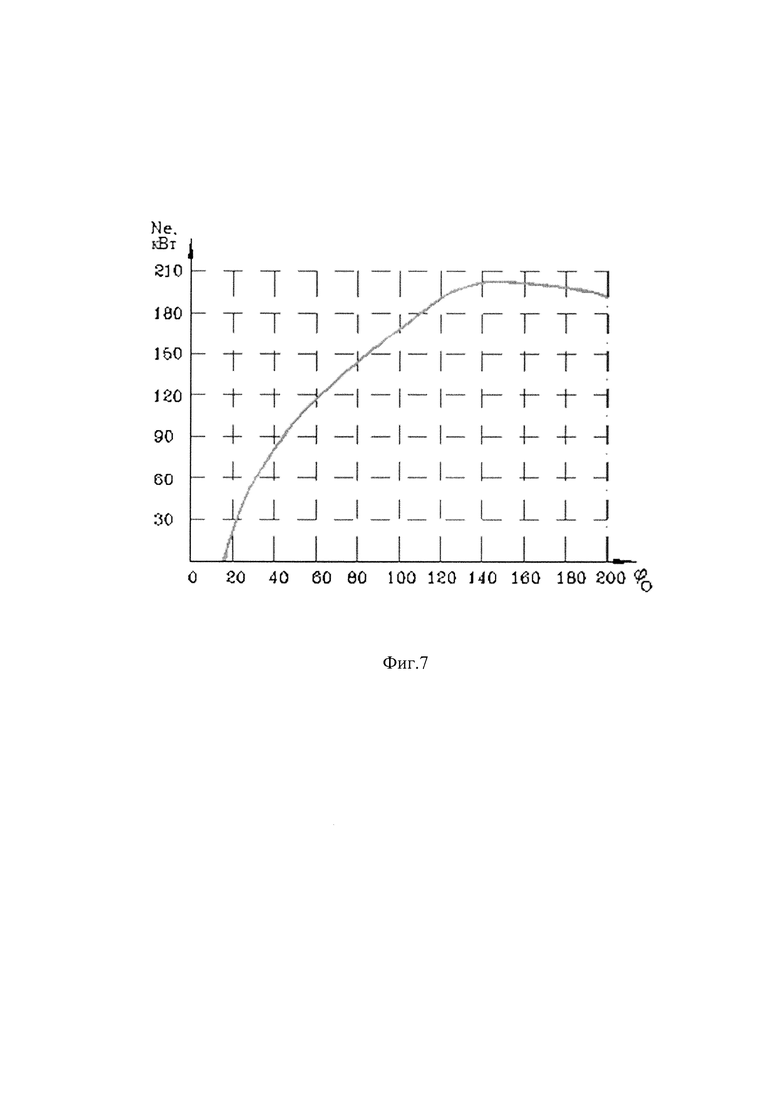

На фиг. 6 показана диаграмма зависимости мощности поршневого детандера от фаз газораспределения впускного поршневого золотника.

На фиг. 7 показана диаграмма изменения мощности поршневого детандера регулированием отсечки.

На фиг. 1 и фиг. 2 позициями обозначены следующие элементы поршневого детандера: блок 1 цилиндров, гильза 2 цилиндра, направляющая 3 крейцкопфа, передняя головка 4 блока 1 цилиндров, передний кулачковый газораспределительный вал 5, впускной поршневой золотник 6, выпускные клапаны 7, вильчатый рычаг 8, управляющий кулачок 9, нажимной ролик 10, крышка 11 передней головки 4, поршень 12, коленчатый вал 13, рычаг 14 кривошипно-шатунного механизма, коренной шатун 15, поршневой шатун 16, крейцкопф 17, шпильки 18, задняя головка 19 блока 1 цилиндров, задний кулачковый газораспределительный вал 20.

В качестве поршневого детандера применяется многоцилиндровая оппозитная, крейцкопфная поршневая регулируемая машина (см. фиг. 1, фиг. 2). Поршневые детандеры являются основными агрегатами новых силовых установок транспортного назначения с газовой передачей энергии на ведущие колеса. Использование силовых установок с газовой передачей позволяет уменьшить установочную мощность транспортного средства в 1,5-2 раза, снизить эксплуатационный расход топлива на 30-40% и уменьшить выбросы вредных веществ с отработавшими газами двигателей в 2-3 раза.

Поршневой детандер имеет блок 1 цилиндров, при этом оси цилиндров блока 1 расположены горизонтально.

Блок 1 цилиндров разделен на секции, в каждой из которых размещен цилиндр с гильзой и направляющая 3 крейцкопфа 17, примыкающая к гильзе 2. При этом гильза 2 цилиндра размещена во входной части каждой из секций, а в выходной части каждой из секций размещена направляющая 3 крейцкопфа 17. Гильза 2 запрессована или залита в цилиндр и представляет собой вставку в блок цилиндра двигателя, которая выступает в роли стенок цилиндра, обеспечивая поршню возможность движения. Объем гильзы 2 определяет рабочий объем цилиндра. Внутри гильзы 2 каждого цилиндра установлен поршень 12, перемещающийся между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ).

Входные части смежных секций развернуты поочередно друг относительно друга на 180 градусов, т.е. входная часть первой из секций примыкает к выходной части второй секции, к которой в свою очередь примыкает входная часть третьей секции и т.д.

Поршни 12 в цилиндрах смежных секций расположены оппозитно, т.е. поршни 12 цилиндров смежных секций осуществляют свое движение в горизонтальной плоскости в противоположных направлениях, располагаясь при этом зеркально относительно друг друга.

Механизм изменения фаз газораспределения каждого цилиндра состоит из впускного органа, представляющего собой впускной поршневой золотник 6 и выпускных органов, представляющих собой два выпускных клапана 7 и выпускные окна, размещенные в задней части каждой гильзы цилиндра.

Разгруженный впускной поршневой золотник 6 приводится в действие с помощью рычага 8, в зацепление с которым входит регулировочный поводок, качающийся на своей оси. Механизм привода впускного поршневого золотника 6 состоит из переднего кулачкового газораспределительного вала 5, вильчатого рычага 8, регулировочного поводка с управляющим кулачком 9. Вильчатый рычаг 8 выполнен с опорной поверхностью виде плоской стенки (с плоским толкателем). На вильчатом конце рычага 8 размещен опорный ролик, размещенный на одном конце регулировочного поводка, а на втором конце вильчатого рычага 8 установлен нажимной ролик 10. Второй конец регулировочного поводка размещен на управляющем кулачке 9. При этом вильчатый рычаг 8 установлен с возможностью поворота относительно опорного ролика, размещенного на его вильчатом конце. Опорная поверхность рычага 8 соприкасается с впускным кулачком переднего кулачкового газораспределительного вала 5.

В механизме привода впускного поршневого золотника 6 замкнутая кинематическая цепь обеспечивается за счет разности давлений, действующих со стороны цилиндра и атмосферного давления со стороны привода впускного поршневого золотника 6.

Для улучшения процесса выпуска в задней части гильзы выполнены выпускные окна, которые открываются поршнем 12 при его подходе к НМТ.

В приводе выпускных клапанов 7 использован механизм по типу механизмов приводов, которые отработаны в двигателях внутреннего сгорания. Привод выпускных клапанов 7 осуществляется расположенными на заднем газораспределительном кулачковом валу 20 кулачками. Задний газораспределительный кулачковый вал 20 посредством кулачков через передаточные звенья привода передает движение выпускным клапанам 7.

Поршневой детандер снабжен пятизвенным кривошипно-шатунным механизмом, включающим в себя рычаг 14, коренной шатун 15, поршневой шатун 16 и крейцкопф 17.

Также поршневой детандер снабжен пятиопорным коленчатым валом 13. При помощи пятизвенного кривошипно-шатунного механизма осуществляется связь между коленчатым валом 13 с каждым поршнем 12 цилиндра. Между секциями в приливах блока 1 выполнены опоры коленчатого вала 13.

На одном конце коленчатого вала 13, расположенного с одной боковой стороны блока 1 цилиндров установлен маховик, а на другом конце коленчатого вала 13, расположенного с другой боковой стороны блока 1 цилиндров размещена зубчатая передача. Передача крутящего момента от коленчатого вала на передний и задний кулачковые распределительные валы осуществляется посредством шестерни зубчатой передачи.

Зубчатая передача обеспечивает синхронизацию вращения коленчатого вала 13 и открытие и закрытие впускных поршневых золотников 6 и выпускных клапанов 7 для каждого цилиндра.

Переднюю и заднюю части каждого цилиндра закрывают соответственно передняя 4 и задняя 19 головки.

Через переднюю головку 4, закрывающую переднюю часть цилиндра проходит передний кулачковый газораспределительный вал 5 и в головке 4 размещены впускной поршневой золотник 6 и механизм его привода. В поверхности передней головки 4, примыкающей к входу в цилиндр выполнены отверстия, предназначенные для установки в них впускного поршневого золотника 6.

Через заднюю головку 19, закрывающую выходную часть блока 1 цилиндров проходит задний кулачковый газораспределительный вал 20 и в задней головке 19 размещены выпускные клапаны 7. В поверхности головки задней 19, примыкающей к выходу из цилиндра выполнены отверстия, предназначенные для установки в них выпускных клапанов 7, а также выполнена выемка для размещения опоры крейцкопфа 17.

Передний кулачковый распределительный вал 5 проходит через верхнюю поверхность передней головки 4 и закрыт сверху крышкой 11. Задний кулачковый распределительный вал 20 проходит через верхнюю часть задней головки 19 и закрыт сверху крышкой.

Крышка 1 и передняя головка 4 стянуты с блоком 1 в жесткую конструкцию при помощи шпилек 18, проходящих через каналы, выполненные между секциями, а также через опоры коленчатого вала 13.

Также крышка и задняя головка 19 стянуты с блоком 1 в жесткую конструкцию при помощи шпилек 18, проходящих через каналы, выполненные между секциями, а также через опоры коленчатого вала 13.

С целью получения наибольшей эффективности, фаза открытия впускного поршневого золотника 6 находится в пределах 350-355 градусов поворота коленчатого вала (град, п.к.в.), а фаза закрытия впускного поршневого золотника 6 находится в пределах 120-130 град, п.к.в.

Способ получения механической энергии от срабатывания давления газа в описанном выше поршневом детандере осуществляется следующим образом.

Поршневой детандер может работать по энергетическому или холодильному циклам. При работе по энергетическому циклу рабочее тело (газ) перед подачей во впускные органы детандера входом подогревают.

Для получения электроэнергии и холода газ в поршневой детандер направляют непосредственно или после предварительного охлаждения. Термодинамически наиболее выгодна работа установки по холодильному циклу с получением электроэнергии и холода. В результате такого комплексного использования перепада давления газа получается наибольший экономический эффект.

При работе заявленного поршневого детандера осуществляют впуск рабочего тела (газа) через впускной поршневой золотник 6 в каждый цилиндр блока 1 цилиндров детандера. При открытии впускного поршневого золотника 6 каждого из цилиндров газ из подводящей магистрали под давлением направляется в цилиндры поршневого детандера. Впуск газ во впускной поршневой золотник 6 осуществляют из впускной газовой магистрали за счет воздействия давления газа на рычаг 8 с нажимным роликом 10 впускного кулачка, находящегося на переднем газораспределительном валу 5.

Вначале поршень 12 цилиндра находится в верхнем положении вблизи ВМТ (верхней мертвой точки). Под действием давления газа, поступающего в цилиндр, поршень 12 начинает перемещаться к нижней мертвой точке (НМТ). При подходе поршня 12 к НМТ он открывает выпускные окна, размещенные в задней части каждой гильзы цилиндра впускной поршневого золотника 6, через которые газ свободно вытекает из цилиндра в отводную магистраль.

При перемещении поршня 12 в каждом цилиндре в направлении НМТ впускной поршневой золотник 6 закрывается (момент отсечки впуска) происходит дополнительное расширение газа в цилиндре. При движении газа открываются выпускные органы и газ из цилиндра под давлением, большим, чем давление в выпускной магистрали свободно вытекает из цилиндра. Таким образом закрытие впускного поршневого золотника 6 осуществляется до достижения поршнем 12 НМТ, что обеспечивает снижение давления в цилиндре и уменьшение отрицательной работы на сжатие газа в процессе выпуска.

Открытие выпускных клапанов 7, осуществляется до достижения поршнем НМТ, т.к. это обеспечивает уменьшение давления на поршень 12 в начале его обратного хода. При прохождении поршнем 12 НМТ происходит поджатие газа в цилиндре за счет движения поршня 12 вверх и принудительное выталкивание газа из цилиндра. После чего выпускные органы закрываются. Выпускные органы (выпускные клапаны 7 и выпускные окна) закрываются до достижения поршня ВМТ, что обеспечивает заполнение вредного пространства и требует меньшего количества рабочего тела (газа), по сравнению с тем, которое потребовалось бы, если бы выпуск продолжался до конца обратного хода и вредное пространство было заполнено рабочим телом (газом) с низким давлением.

Поршень 12 по инерции движется вверх, сжимая газ в цилиндре. При приближении к ВМТ открывается впускной поршневой золотник 6 и цикл работы поршневого детандера повторяется.

При этом поршни 12 в цилиндрах смежных секций осуществляют свое движение в горизонтальной плоскости, располагаясь при этом зеркально относительно друг друга. Когда один из поршней достигает своей ВМТ, другой при этом достигает НМТ. Встречный ход поршней обеспечивает компактность детандера при сохранении высокой мощности поршневого детандера.

Кривошипно-шатунный механизм, связывающий поршень 12 с коленчатым валом 13, преобразует давление газа в механическую работу - вращение коленчатого вала.

При перемещении поршня 12 под действием давления газа от ВМТ к НМТ совершатся полезная работа за счет передачи силы давления через поршень на коленчатый вал 13.

Регулирование мощности детандера осуществляют за счет изменения фаз открытия и закрытия впускного поршневого золотника 6. Регулирование мощности поршневого детандера осуществляется изменением наполнения цилиндра (отсечки) с помощью механизма изменения длины плеча рычага 8, что приводит к изменению угла закрытия впускного поршневого золотника 6 (момент отсечки). Изменение угла закрытия впускного поршневого золотника 6 осуществляется за счет поворота переднего кулачкового газораспределительного вала 5.

Таким образом, происходит изменение фаз открытия и закрытия впускных поршневых золотников 6 цилиндров за счет поворота управляющего кулачка 9, изменяющего положение оси качания рычага 8 и, следовательно, изменения угла наклона рычага 8, относительно опорного ролика, входящего в вильчатый конец рычага 8.

С целью повышения эффективности работы поршневого детандера, регулирование фаз открытия и закрытия выпускных клапанов 7 и впускных поршневых золотников 6 цилиндров осуществляется независимо друг от друга. С целью получения наибольшей эффективности впуск газа в каждый из цилиндров производится с возможностью изменения фазы закрытия впускного поршневого золотника в большем диапазоне, чем диапазон изменения фазы его открытия. Фаза открытия впускного поршневого золотника 6 может находиться в пределах 350-355 градусов поворота коленчатого вала (п.к.в.), а фаза его закрытия может находиться в пределах 120-130 град. п.к.в.

Повышение эффективности и снижение потерь давления обеспечивается улучшенным процессом расширения газа за счет оптимальных моментов открытия и закрытия впускных и выпускных органов детандера.

Выполнение силовой схемы детандера, состоящей из уравновешенного механизма, обеспечивающего равномерное чередование процессов впуска-выпуска газа из цилиндров, и включающего плоский пятиопорный коленчатый вал 13 и пятизвенный кривошипно-шатунный механизм, позволяет получить достаточно малые габариты детандера. Это резко упрощает его размещение во внутреннем пространстве станции.

Термодинамический цикл детандера в P-V координатах (см. фиг. 3) определяется следующими процессами: 1 - открытие впускного поршневого золотника; 1-2 - наполнение цилиндра детандера; 2 - закрытие впускного поршневого золотника; 2-3 - расширение рабочего тела (газа); 4 - открытие выпускных клапанов; 4-5 - свободный выпуск рабочего тела (газа) из цилиндра; 5-6 - принудительный выпуск рабочего тела (газа); 6 - закрытие выпускных клапанов, 6-1 сжатие.

Регулирование мощности за счет изменения температуры рабочего тела (газа) в подводящей магистрали не позволяет получить существенного изменения мощности детандера. С увеличением температуры газа на 400 K при одинаковом давлении и неизменных фазах газораспределения изменение мощности детандера достигает 28% (см. фиг. 4).

Большая мощность, развиваемая детандером, получается вследствие большего располагаемого теплоперепада, которым обладает рабочее тело (газ) с более высокой температурой. Именно срабатывание теплоперепада в детандере обеспечивает его более высокий коэффициент полезного действия (КПД) по сравнению с паровыми расширительными машинами, где работа получается только за счет срабатывания давления пара. Как показано на фиг. 4 индикаторная диаграмма детандера как бы расширяется за счет роста давления на прямом ходе и уменьшения давления на обратном ходе поршня. Изменение мощности детандера и расхода газа через детандер, в зависимости от температуры газа на впуске, показано на фиг. 5. С увеличением температуры газа на впуске из-за увеличения располагаемого теплоперепада существенно, почти в два раза, уменьшается расход газа через детандер, а мощность, вырабатываемая детандером, увеличивается. Таким образом, подогрев газа на впуске позволяет значительно расширить область использования детандеров одного типа-размера, применяя их на ГРС, имеющих небольшие расходы газа.

Анализ термодинамического цикла поршневого детандера показывает, что наиболее эффективно регулирование его мощности достигается за счет регулирования наполнения. Возможны два способа: изменение фазы закрытия впускного золотника или изменение давления рабочего тела (газа) перед впускным золотником.

При регулировании мощности за счет изменения давления рабочего тела (газа) в подводящей магистрали при неизменных фазах газораспределения работа прямого хода уменьшается больше, чем работа обратного хода. Однако из-за сложности регулирования давления не удается обеспечить регулирование давления в широких пределах. В виду этого наиболее распространенным способом регулирования мощности детандера является регулирование мощности за счет изменения фаз газораспределения впускных и выпускных органов. Этот способ более предпочтителен как с термодинамической точки зрения, так и с точки зрения создания работоспособного механизма изменения фаз газораспределения.

Исходя из необходимости обеспечения максимального использования энергии рабочего тела (газа) в подводящей магистрали и получения максимальной мощности детандера определены фазы газораспределения впускных и выпускных органов (фиг. 3, диаграмма 1).

Изменение фазы закрытия впуска в сторону увеличения заполнения цилиндра рабочим телом (газом), казалось бы, должно приводить к увеличению мощности детандера. В действительности из-за увеличения давления в конце процесса расширения увеличивается работа выталкивания и уменьшается мощность детандера (см. фиг. 3, диаграмма 5). Открытие выпускных органов ближе к НМТ приводит к увеличению давления в цилиндре во время выпуска (фиг. 3, диаграмма 3), что сокращает полноту индикаторной диаграммы и уменьшает полезную работу за счет увеличения работы выталкивания. Хотя во время впуска и расширения получается максимальная работа на прямом ходе, но существенно увеличивается работа обратного хода.

Уменьшение угла закрытия впускного поршневого золотника 6 вызывает существенное уменьшение работы прямого хода, в виду уменьшения наполнения цилиндра газом и затем его продолжительного расширения в цилиндре. Хотя из-за уменьшения давления в цилиндре в конце процесса расширения работа обратного хода получается самой маленькой, тем не менее мощность детандера минимальна (фиг. 3, диаграмма 6). Рассматривая поле характеристик изменения мощности детандера при регулировании фаз газораспределения впускного поршневого золотника, можно заметить, что имеется область максимальной мощности, при которой фазы газораспределения можно принять оптимальными (фиг. 6). Регулирование мощности детандера возможно как за счет изменения открытия, так и за счет изменения закрытия впускного поршневого золотника. В технике нашел применение второй способ, при котором объем цилиндра в момент закрытия впускного поршневого золотника определяет отсечку наполнения цилиндра. Зависимость мощности детандера от угла закрытия впускного поршневого золотника показана на фиг. 7. Изменение мощности от нуля до максимальной находится в диапазоне изменения угла в 126 градусов поворота коленчатого вала (п.к.в.) (Ψ=0,1), после чего регулирование мощности отсечкой становится нерациональным.

Существующие механизмы изменения фазы закрытия впускного органа, известные в паровых машинах, не обеспечивают оптимального регулирования. Во-первых, они изменяют одновременно с фазой закрытия и фазу открытия, причем в одном и том же диапазоне. Во-вторых, эти механизмы достаточно громоздки и сложны как в настройке, так и в управлении. Поэтому был разработан механизм изменения фазы закрытия впускного поршневого золотника в достаточно широких пределах при небольшом смещении фазы открытия. Это позволило разработать достаточно компактную систему управления детандером, органично вписав ее в габариты машины.

Отличие разработанной конструкции поршневого детандера (расширительной машины) от расширительных машин транспортных силовых установок, использующих в большинстве случаев в качестве рабочего тела парогазовые смеси и применяемых в свое время в паровых машинах локомотивной техники, является раздельный привод впускных и выпускных органов, позволяющий осуществить регулирование мощности детандера при обеспечении наименьших потерь на смену рабочего тела в цилиндре.

Возможность использования в качестве источника энергии перепада давления газа на ГРС, потенциальная энергия которого обычно теряется в редукционных устройствах, позволяет осуществить детандерный привод различных агрегатов: генератора для выработки электроэнергии и умеренного холода, компрессора для заправки КПГ с давлением газа на входе 3,5-4 МПа и на выходе 24-25 МПа, насоса для перекачки жидкостей. Первичным энергоносителем является сжатый воздух или природный газ с давлением 4,5…10 МПа.

Преимуществом использования поршневых детандеров в этом случае является срабатывание больших перепадов давлений, что невозможно осуществить в турбодетандерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ГАЗООБМЕНА ДВУХТАКТНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2003 |

|

RU2228449C1 |

| Газораспределительный механизм и впускной клапан поршневого привода | 2016 |

|

RU2629343C1 |

| Способ детонационной работы и крейцкопфный двигатель | 2023 |

|

RU2806929C1 |

| ПОРШНЕВАЯ МАШИНА (ВАРИАНТЫ) | 2000 |

|

RU2215879C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2465469C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2164302C1 |

| Детандер | 1977 |

|

SU641242A1 |

| Поршневой микродетандер | 1989 |

|

SU1772544A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2453717C2 |

| МОТОРНОЕ СУДНО | 2013 |

|

RU2528245C1 |

Изобретение относится к газовой и нефтегазовой промышленности и может быть использовано в поршневых детандерных установках на комплексных энергостанциях (КЭС), использующих перепад давлений на газораспределительных станциях (ГРС). Поршневой детандер состоит из блока цилиндров, пятиопорного коленчатого вала, пятизвенного кривошипно-шатунного механизма. Блок цилиндров разделен на секции, в каждой из которых размещен горизонтальный цилиндр с гильзой с поршнем и направляющая крейцкопфа. Механизм привода впускного поршневого золотника состоит из переднего кулачкового распределительного вала и вильчатого рычага. Через переднюю головку цилиндра проходит передний кулачковый газораспределительный вал. Через заднюю головку цилиндра проходит задний кулачковый газораспределительный вал. Коленчатый вал связан с каждым поршнем посредством пятизвенного кривошипно-шатунного механизма. На одном конце пятиопорного коленчатого вала размещена зубчатая передача. Способ получения механической энергии от срабатывания давления газа характеризуется тем, что подают газ через впускной поршневой золотник в каждый цилиндр поршневого детандера. В цилиндре поршень перемещается от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ). При перемещении поршня в цилиндре до достижения поршнем НМТ впускной поршневой золотник закрывается, а выпускные органы открываются. После чего выпускные органы закрываются, при приближении к ВМТ открывается впускной поршневой золотник и цикл движения поршня от ВМТ к НМТ повторяется. Технический результат - повышение эффективности работы поршневого детандера. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Поршневой детандер, состоящий из блока цилиндров, пятиопорного коленчатого вала, пятизвенного кривошипно-шатунного механизма, включающего в себя рычаг, коренной шатун, поршневой шатун и крейцкопф, при этом блок цилиндров разделен на секции, в каждой из которых размещен горизонтальный цилиндр, во входной части каждой из секций размещена гильза цилиндра с поршнем, а в выходной части каждой из секций размещена направляющая крейцкопфа, входные части смежных секций развернуты друг относительно друга на 180 градусов, а поршни смежных секций расположены зеркально относительно друг друга, механизм газораспределения каждого цилиндра состоит из впускного органа, представляющего собой впускной поршневой золотник, и выпускных органов, представляющих собой два выпускных клапана и выпускные окна, размещенные в нижней части гильзы цилиндра, механизм привода впускного поршневого золотника состоит из переднего кулачкового распределительного вала и вильчатого рычага и входящего в зацепление с регулировочным поводком с управляющим кулачком, на вильчатом конце рычага размещен нажимной ролик, на одном конце регулировочного поводка закреплен опорный ролик, а на его другом конце установлен управляющий кулачок, при этом вильчатый рычаг установлен с возможностью поворота относительно опорного ролика, привод выпускных клапанов осуществляется посредством кулачков, расположенных на выходном распределительном кулачковом валу, переднюю и заднюю части каждого цилиндра закрывают соответственно передняя и задняя головки, причем через переднюю головку проходит передний кулачковый газораспределительный вал и в ней размещены впускной поршневой золотник и механизм его привода, через заднюю головку проходит задний кулачковый газораспределительный вал и в ней размещены выпускные клапаны, кроме того, пятиопорный коленчатый вал связан с каждым поршнем посредством пятизвенного кривошипно-шатунного механизма и на одном конце пятиопорного коленчатого вала, расположенного с одной боковой стороны блока цилиндров, установлен маховик, а на другом конце коленчатого вала, расположенного с другой боковой стороны блока цилиндров, размещена зубчатая передача, посредством которой осуществляется передача крутящего момента от пятиопорного коленчатого вала на передний кулачковый распределительный вал и на задний кулачковый распределительный вал.

2. Способ получения механической энергии от срабатывания давления газа, осуществляемый в поршневом детандере по п. 1, характеризуемый тем, что подают газ из подводящей магистрали через впускной поршневой золотник в каждый цилиндр поршневого детандера, в цилиндре под действием давления газа поршень перемещается от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ), при перемещении поршня давление газа преобразуется в механическую энергию за счет вращения связанного с поршнем коленчатого вала, при перемещении поршня в цилиндре до достижения поршнем НМТ впускной поршневой золотник закрывается, а выпускные органы открываются и газ вытекает из цилиндра в выпускную магистраль, после чего выпускные органы закрываются, а поршень по инерции начинает движение обратно к ВМТ, сжимая газ в цилиндре, и при приближении к ВМТ открывается впускной поршневой золотник и упомянутый цикл движения поршня от ВМТ к НМТ повторяется, при этом регулирование мощности детандера осуществляют за счет изменения фаз открытия и закрытия впускного поршневого золотника и открытия и закрытия выпускных органов цилиндров, причем регулирование моментов открытия и закрытия впускного поршневого золотника осуществляется посредством изменения положения оси качания вильчатого рычага относительно опорного ролика, при этом впуск рабочего тела в каждый из цилиндров производится с возможностью изменения фазы закрытия впускного поршневого золотника в большем диапазоне, чем диапазон изменения фазы его открытия.

3. Способ по п. 2, отличающийся тем, что на впуске во впускной поршневой золотник газ подогревают.

4. Способ по п. 2, отличающийся тем, что фаза открытия впускного поршневого золотника находится в пределах 350-355 градусов поворота коленчатого вала (град. п.к.в.), а фаза его закрытия находится в пределах 120-130 град. п.к.в.

| СВОБОДНОПОРШНЕВОЙ ДЕТАНДЕР | 2001 |

|

RU2234646C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2408789C2 |

| Способ повышения эффективности работы поршневого двигателя внутреннего сгорания | 2022 |

|

RU2788062C1 |

| ИНСТРУМЕНТ ДЛЯ АКУШЕРСКИХ ОПЕРАЦИЙ | 0 |

|

SU170618A1 |

| МАЯТНИКОВЫЙ ДАТЧИК ДЛЯ СИГНАЛИЗАЦИИ | 1997 |

|

RU2136049C1 |

| DE 3514206 A1, 23.10.1986 | |||

| WO 1993008372 A1, 29.04.1993. | |||

Авторы

Даты

2024-03-11—Публикация

2023-01-31—Подача