Изобретение относится к ракетной технике и предназначено для использования в реактивных снарядах.

Одной из основных задач, возникающих при проектировании ракетных двигателей реактивных снарядов систем залпового огня является повышение надежности работы в процессе выхода на режим.

Известна конструкция ракетной части, содержащая корпус, сопло, камеру сгорания и воспламенительное устройство (см. книгу Шишкова А.А. и др. «Рабочие процессы в РДТТ», М., Машиностроение, 1989, стр. 10, рис. 1.2).

Таким образом, задачей данного технического решения являлось разработка ракетной части, обеспечивающей воспламенение заряда.

Общими признаками с предлагаемой ракетной частью является наличие корпуса и сопла.

Вместе с тем, данная конструкция имеет существенный недостаток, заключающийся в сложности монтажа воспламенительного устройства, а также в ненадежности его срабатывания, ввиду неравномерного воспламенения заряда твердого топлива.

Наиболее близким по технической сути и достигаемому техническому результату является ракетный двигатель, содержащий корпус, дно, заряд твердого топлива, сопло и вкладыш в его выходном конусе, узел воспламенения и сопловую заглушку (см. патент РФ №2152529, БИ №19, опубл. 10.07.2000 г.), принятый за прототип.

Известный ракетный двигатель работает следующим образом. После зажжения воспламенительного состава, смесь продуктов сгорания попадет на поверхность заряда, осуществляя его воспламенение. При достижении требуемых параметров давления в камере сгорания, сопловая заглушка отстыковывается от сопла и вместе с воспламенительным устройством вылетает из ракетного двигателя. Однако, использование высокоэнергетических топлив приводит к возникновению значительного давления в камере сгорания, что приводит к более интенсивному процессу отсоединения сопловой заглушки от сопла, причем после отсоединения, вектор движения заглушки не совпадает с осью ракетного двигателя, что может привести к механическому взаимодействию форсажной трубки с вкладышем выходного конуса сопла и, как следствие к нарушению целостности вкладыша.

Таким образом, задачей данного технического решения (прототипа) является разработка конструкции двигателя со скрепленным зарядом смесевого твердого топлива с жесткими требованиями по величине и разбросу энергетических и внутрибаллистических характеристик.

Общими признаками с предлагаемым устройством является наличие в ракетном двигателе корпуса, дна, заряда твердого топлива, сопла и вкладыша в его выходном конусе, узла воспламенения и сопловой заглушки.

В отличии от прототипа в предлагаемом ракетном двигателе узел воспламенения снабжен форсажной трубкой, длина которой (L) и расстояние от наружной поверхности форсажной трубки до вкладыша (h), соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша (d1) в плоскости (А), проходящей через торец форсажной трубки, при этом форсажная трубка жестко скреплена с сопловой заглушкой, причем сопловая заглушка выполнена из композиционного материала, например, из стеклопластика, напряжение сдвига материала сопловой заглушки ниже напряжения сдвига материала сопла, а на участке L1=(0,00015…0,0012) da⋅Pm заглушки выполнены элементы форсирования.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны во всех случаях достаточны.

Задачей предполагаемого изобретения является повышение надежности работы ракетного двигателя в процессе выхода на режим за счет снижения вероятности нарушения целостности выходного конуса фрагментами воспламенительного устройства.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном ракетном двигателе, содержащем корпус, дно, заряд твердого топлива, сопло и вкладыш в его выходном конусе, узел воспламенения и сопловую заглушку, особенность заключается в том, что узел воспламенения снабжен форсажной трубкой, длина которой (L) и расстояние от наружной поверхности форсажной трубки до вкладыша (h), соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша (d1) в плоскости (А), проходящей через торец форсажной трубки, при этом форсажная трубка жестко скреплена с сопловой заглушкой, причем сопловая заглушка выполнена из композиционного материала, например, из стеклопластика, напряжение сдвига материала сопловой заглушки ниже напряжения сдвига материала сопла, а на участке L1=(0,00015…0,0012) da⋅Pm заглушки выполнены элементы форсирования,

где da - диаметр наружной поверхности выходного сечения сопла;

Pm - максимальное давление в камере сгорания;

L1 - ширина участка сопловой заглушки, на котором расположены элементы форсирования.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяет, в частности, за счет:

- снабжения узла воспламенения форсажной трубкой длиной (1,02…4,5) диаметра вкладыша в плоскости, проходящей через торец форсажной трубки и выполнения расстояния от наружной поверхности форсажной трубки до вкладыша (0,02…0,66) диаметра вкладыша в плоскости, проходящей через торец форсажной трубки - обеспечить повышение надежности работы ракетного двигателя в процессе выхода на режим за счет снижения вероятности нарушения целостности выходного конуса фрагментами воспламенительного устройства. Выполнение форсажной трубки длиной менее 1,02 и расстояния от наружной поверхности форсажной трубки до вкладыша более 0,66 диаметра вкладыша в плоскости, проходящей через торец форсажной трубки может привести к рассеванию форса пламени форсажной трубки по свободному объему сопла, что не обеспечит надежное зажжение заряда твердого топлива и, следовательно, отрицательно повлияет на надежность ракетного двигателя в процессе выхода на режим. Выполнение форсажной трубки длиной более 4,5 и расстояния от наружной поверхности форсажной трубки до вкладыша менее 0,02 диаметра вкладыша в плоскости, проходящей через торец форсажной трубки может привести к нарушению целостности выходного конуса фрагментами воспламенительного устройства при механическом взаимодействии форсажной трубки с вкладышем выходного конуса сопла и, как следствие к нарушению целостности вкладыша, что отрицательно повлияет на надежность ракетного двигателя в процессе выхода на режим;

- жесткого скрепления форсажной трубки с сопловой заглушкой - обеспечить повышение надежности работы ракетного двигателя в процессе выхода на режим за счет снижения вероятности отделения форсажной трубки от сопловой крышки;

В частных случаях, то есть в конкретных формах исполнения:

- выполнения сопловой заглушки из композиционного материала, например, из стеклопластика, причем напряжение сдвига материала которой ниже напряжения сдвига материала сопла - позволяет обеспечить отстыковку сопловой заглушки при достижении давления в камере сгорания равного давлению разрушения элементов формирования без деформации вкладыша выходного конуса сопла элементами форсажной трубки, что, как следствие, позволяет повысить надежность работы ракетного двигателя в процессе выхода на режим;

- выполнения элементов форсирования на участке L1=(0,00015…0,0012) da⋅Pm сопловой заглушки - позволяет обеспечить отстыковку воспламенительного устройства при давлении в камере сгорания, соответствующем заданным параметрам отделения воспламенительного устройства и, соответственно, повысить надежность работы ракетного двигателя в процессе выхода на режим. Выполнение элементов форсирования на участке менее L1=0,00015da⋅Pm может привести к преждевременной отстыковке воспламенительного устройства от сопла, что отрицательно повлияет на надежность работы ракетного двигателя в процессе выхода на режим. Выполнение элементов форсирования на участке более L1 = 0,0012da⋅Pm может привести к более поздней отстыковки воспламенительного устройства от сопла и, соответственно, росту давления и, как следствие, возрастает вероятность возникновения демонтажа.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и неизвестны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в ракетном двигателе, содержащем корпус, дно, заряд твердого топлива, сопло и вкладыш в его выходном конусе, узел воспламенения и сопловую заглушку, особенность заключается в том, что узел воспламенения снабжен форсажной трубкой, длина которой и расстояние от наружной поверхности форсажной трубки до вкладыша, соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша в плоскости, проходящей через торец форсажной трубки, при этом форсажная трубка жестко скреплена с сопловой заглушкой. В частных случаях, сопловая заглушка выполнена из композиционного материала, например, из стеклопластика, причем напряжение сдвига материала сопловой заглушки ниже напряжения сдвига материала сопла, а на участке L1=(0,00015…0,0012) da⋅Pm заглушки выполнены элементы форсирования.

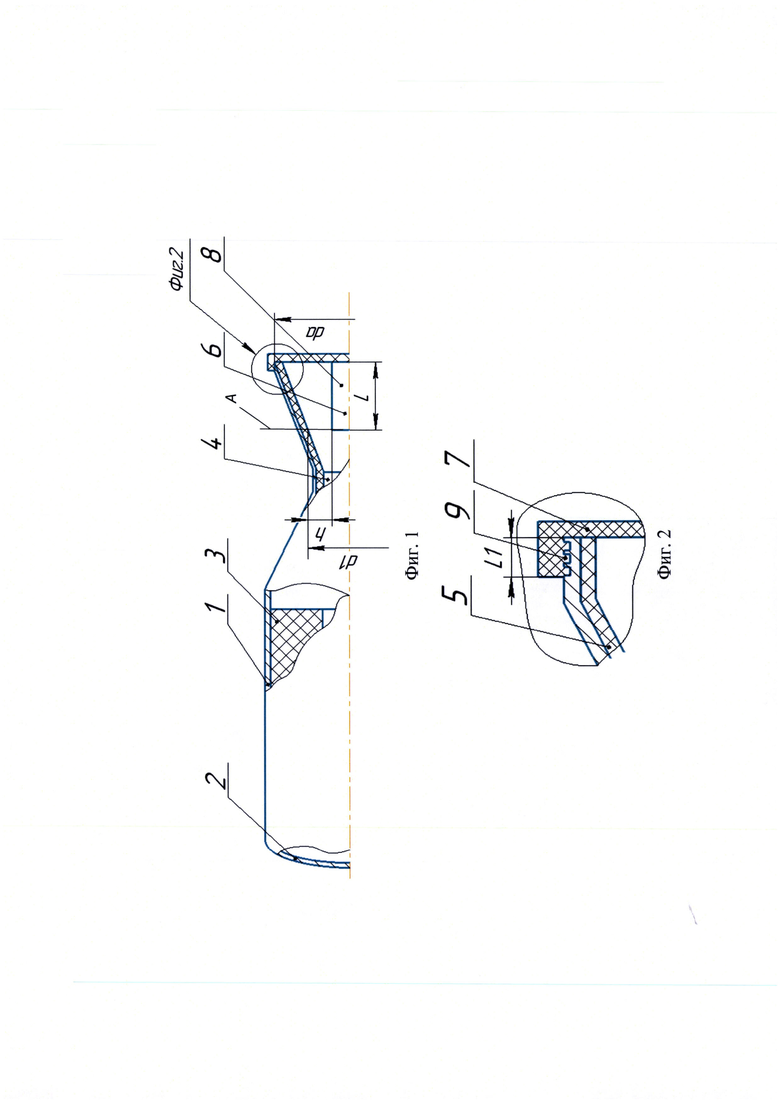

Сущность изобретения поясняется чертежом, где на фиг. 1 изображен предлагаемый ракетный двигатель, на фиг. 2 - узел стыковки сопловой заглушки и сопла ракетного двигателя.

Предлагаемый ракетный двигатель содержит корпус 1, дно 2, заряд твердого топлива 3, сопло 4 и вкладыш в его выходном конусе 5, узел воспламенения 6 и сопловую заглушку 7, особенность заключается в том, что узел воспламенения 6 снабжен форсажной трубкой 8, длина которой и расстояние от наружной поверхности форсажной трубки 8 до вкладыша 5, соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша 5 в плоскости, проходящей через торец форсажной трубки 8, при этом форсажная трубка 8 жестко скреплена с сопловой заглушкой 7, причем сопловая заглушка 7 выполнена из композиционного материала, например, из стеклопластика, напряжение сдвига материала сопловой заглушки 7 ниже напряжения сдвига материала сопла 4, а на участке L1=(0,00015…0,0012) da⋅Pm сопловой заглушки 7 выполнены элементы форсирования 9.

Предложенный ракетный двигатель работает следующим образом. После срабатывания узла воспламенения 6, установленного в сопле 4 поток продуктов сгорания, через форсажную трубку 8 подают на поверхность заряда 3, осуществляя его зажжение. При достижении давления в камере сгорания, включающее корпус 1 и дно 2, превышающего давление срыва элементов форсирования 9, расположенных на сопловой заглушке 7, сопловая заглушка 7 с узлом воспламенения 6 отстыковывается от ракетного двигателя. За счет снабжения узла воспламенения форсажной трубкой 8 длиной (1,02…4,5) диаметра вкладыша 5 в плоскости, проходящей через торец форсажной трубки 8, и расстояния от наружной поверхности форсажной трубки 8 до вкладыша 5 (0,02…0,66) диаметра вкладыша 5 в плоскости, проходящей через торец форсажной трубки 8 - обеспечивается повышение надежности работы ракетного двигателя в процессе выхода на режим за счет снижения вероятности нарушения целостности выходного конуса фрагментами узла воспламенения 6. За счет выполнения жесткого скрепления форсажной трубки 8 с сопловой заглушкой 7, выполнения сопловой заглушки 7 из композиционного материала, например, из стеклопластика, причем напряжение сдвига материала которой ниже напряжения сдвига материала сопла 4 и выполнения элементов форсирования 9 на участке L1=(0,00015…0,0012) da⋅Pm сопловой заглушки 7 - обеспечивается повышение надежности работы ракетного двигателя в процессе выхода на режим.

Выполнение ракетного двигателя в соответствии с изобретением позволило повысить надежность работы конструкции в процессе выхода на режим за счет снижения вероятности нарушения целостности выходного конуса фрагментами воспламенительного устройства.

Изобретение может быть использовано при разработке различных РДТТ, использующихся в реактивных снарядах систем залпового огня.

Указанный положительный эффект подтвержден испытаниями опытных образцов РДТТ, выполненных в соответствии с изобретением.

В настоящее время разработана конструкторская документация, намечено серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ракетный двигатель твердого топлива | 2022 |

|

RU2798046C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА, ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА И СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2351788C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА УПРАВЛЯЕМОГО СНАРЯДА И ВОСПЛАМЕНИТЕЛЬ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 1994 |

|

RU2079689C1 |

| Ракетный двигатель твёрдого топлива управляемого снаряда | 2015 |

|

RU2613351C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2152529C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ-ПУСКОВОЕ УСТРОЙСТВО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524785C1 |

| УСТРОЙСТВО ВОСПЛАМЕНЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127821C1 |

| ДВИГАТЕЛЬ КУМУЛЯТИВНО-ФУГАСНОГО ЗАРЯДА | 2018 |

|

RU2675983C1 |

| НЕУПРАВЛЯЕМЫЙ РЕАКТИВНЫЙ СНАРЯД | 2014 |

|

RU2595070C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2422663C1 |

Изобретение относится к ракетной технике и предназначено для использования в реактивных снарядах. Ракетный двигатель, содержащий корпус, дно, заряд твердого топлива, сопло и вкладыш в его выходном конусе, узел воспламенения и сопловую заглушку, особенность заключается в том, что узел воспламенения снабжен форсажной трубкой, длина которой и расстояние от наружной поверхности форсажной трубки до вкладыша, соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша в плоскости, проходящей через торец форсажной трубки, при этом форсажная трубка жестко скреплена с сопловой заглушкой. В частных случаях сопловая заглушка выполнена из композиционного материала, например из стеклопластика, причем напряжение сдвига материала сопловой заглушки ниже напряжения сдвига материала сопла, а на участке L1=(0,00015…0,0012) da⋅Pm заглушки выполнены элементы форсирования, где da - диаметр наружной поверхности выходного сечения сопла; Pm - максимальное давление в камере сгорания; L1 - ширина участка сопловой заглушки, на котором расположены элементы форсирования. Изобретение обеспечивает повышение надежности работы конструкции в процессе выхода на режим за счет снижения вероятности нарушения целостности выходного конуса фрагментами воспламенительного устройства. 2 з.п. ф-лы, 2 ил.

1. Ракетный двигатель твердого топлива, содержащий корпус, дно, заряд твердого топлива, сопло и вкладыш в его выходном конусе, узел воспламенения и сопловую заглушку, отличающийся тем, что узел воспламенения снабжен форсажной трубкой, длина которой (L) и расстояние от наружной поверхности форсажной трубки до вкладыша (h), соответственно, составляет (1,02…4,5) и (0,02…0,66) диаметра вкладыша (d1) в плоскости (А), проходящей через торец форсажной трубки, при этом форсажная трубка жестко скреплена с сопловой заглушкой.

2. Ракетный двигатель по п. 1 отличается тем, что сопловая заглушка выполнена из композиционного материала, например из стеклопластика, причем напряжение сдвига материала сопловой заглушки ниже напряжения сдвига материала сопла.

3. Ракетный двигатель по п. 1 отличается тем, что на участке L1=(0,00015…0,0012) da⋅Pm сопловой заглушки выполнены элементы форсирования, где

da - диаметр наружной поверхности выходного сечения сопла;

Pm - максимальное давление в камере сгорания;

L1 - ширина участка сопловой заглушки, на котором расположены элементы форсирования.

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2152529C1 |

| СИСТЕМА ЗАПУСКА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И ЗАБОРНИК ДАВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2482321C1 |

| МАЛОГАБАРИТНЫЙ ТВЕРДОТОПЛИВНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2443896C2 |

| УСТРОЙСТВО ВОСПЛАМЕНЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127821C1 |

| US 3027839 A1, 04.03.1962. | |||

Авторы

Даты

2024-03-28—Публикация

2023-09-04—Подача