Область техники к которой относится изобретение

Предлагаемое изобретение относится к области двигателестроения, а именно к газотурбинным реактивным двигателям. В частности для автомобильной и авиационной промышленности. Изобретение может быть использовано при создании реактивных двигателей, приводов насосов и компрессоров.

Уровень техники

Известна роторная машина [Патент RU №2257476, МПК F01C 1/077 опубл. 27.07.2005 г.]. Ее механизм периодического изменения скоростей и синхронизации вращения роторов содержит выходной вал, ось вращения которого смещена относительно центральной оси. На валу закреплены две шестерни - эксцентрики, каждая из которых входит в зацепление с шестерней внутреннего зацепления эллиптической формы, жестко связанной с одной из пар лопастных роторов. Механизм периодического изменения скоростей выполнен внутри внутреннего цилиндра кольцевой рабочей камеры.

Известен двухтактный двухроторный двигатель [Патент RU №2763245, МПК F02B 53/08 F01C 1/077 опубл. 28.12.2021 г.] использующий относительное вращение двух роторов для преобразования энергии продуктов сгорания полученных при сжигании горючей смеси в полезную механическую работу, а так же для проточного охлаждения двигателя. Механизм периодического изменения скоростей и синхронизации вращения роторов двигателя содержит выходной вал, на котором закреплены две шестерни - эксцентрики, каждая из которых входит в зацепление с n-вершинными зубчатыми венцами закрепленными на полых внешнем и внутреннем валах машины.

Наиболее близким по технической сущности аналогом предлагаемого решения является двухконтурный турбореактивный двигатель [Патент SU №117179, Гр.198 класс 46g 2оа, заявка 312328/25, F02K 3/04 от 22.04.1941]. В конструкции данного двигателя используются расположенные последовательно вентилятор, компрессор (элементы холодной часть двигателя), камера сгорания, турбина и реактивное сопло (элементы горячей части двигателя).

Одним из путей повышения коэффициента полезного действия (КПД) газотурбинных двигателей (ГТД) является повышение температуры газа перед турбиной. С повышением температуры газа перед турбиной возрастает работа термодинамического цикла. Удельная тяга повышается вследствие увеличения количества тепла подведенного к рабочему телу. При этом наиболее сложным и нагруженным (термически и механически) элементом в ГТД являются лопатки турбины. Жаропрочность материала лопаток турбины и сложность их конструкции ограничивают температуру газа перед турбиной и ресурс лопаток. Для достижения требуемых характеристик лопаток применяются дорогие материалы и методы их обработки. В современных ГТД температура перед турбиной достигает приблизительно 1700°С (1726°С для лопаток ПД-14) в то время как в камерах сгорания серийных двигателей внутреннего сгорания температура может достигать 2300-2500°С. Таким образом существенными недостатками ГТД являются:

- ограничение температуры рабочего тела жаропрочностью материала лопаток турбины и механической нагрузкой на них;

- дороговизна материалов и технологии изготовления лопаток турбины.

Раскрытие сущности изобретения

Задача изобретения - повысить удельную тягу и КПД двигателя, увеличить ресурс двигателя. Использовать в конструкции горячей части двигателя более дешевые материалы и процессы их обработки.

Техническим результатом предлагаемого технического решения является снижение потребления топлива ввиду повышения КПД и удельной мощности двигателя, снижение стоимости производства и эксплуатации благодаря возможности использовать более простые материалы и процессы их обработки, увеличение ресурса и надежности двигателя.

Достигается данный технический результат за счет того, что отбор энергии необходимой для работы компрессора происходит в процессе расширения рабочего тела (продуктов сгорания) в камерах сгорания переменного объема образованных роторами и корпусом роторов. Из камер сгорания рабочее тело поступает непосредственно в сопло. Ввиду отсутствия препятствия движению газов за камерами сгорания и благодаря более высокой температуре газов за камерами сгорания скорость истечения реактивной струи повышается (по сравнению с прототипом - двухконтурным турбореактивным двигателем в котором наличие лопаток турбины снижает скорость реактивной струи за камерами сгорания и ограничивает температуру газов жаропрочностью лопаток турбины), что приводит к повышению тяги двигателя. Роторы имеют радиальные каналы для протока охладителя в лопастях, что позволяет достигать высокой интенсивности охлаждения за счет центробежного протока охладителя. Осуществить жидкостное охлаждение лопаток турбины технически сложно или не возможно. Интенсивное охлаждение элементов роторов позволяет использовать для их изготовления более простые и дешевые материалы, чем для изготовления лопаток турбины (как в прототипе). Например возможно использование конструкционных сталей (в частности применяемых для производства цилиндров двигателей внутреннего сгорания) вместо жаропрочных сплавов применяемых для производства лопаток турбин (или же применение сплавов с меньшей жаропрочностью чем требуется для лопаток турбин работающих при аналогичных температурах рабочего). Лопатки турбин получают преимущественно литьем ввиду низкой технологичности жаропрочных сплавов (затруднена механическая обработка ввиду физико-механических свойств жаропрочных сплавов, большое количество операций и сложность механической обработки, большое количество материала уходит в отходы при механической обработке). Стали значительно дешевле и технологичнее в производстве, чем жаропрочные славы. На текущий момент цена хромо-никелевой стали составляет около 60000 рублей за тонну, в то время как цена сплавов для изготовления лопаток турбин составляет от 1 до 2 миллионов рублей за тонну для сплавов без рения и свыше 12 миллионов рублей за тонну для рений-содержащих (наиболее жаропрочных) сплавов. Таким образом возможность использовать конструкционные стали в предлагаемой конструкции двигателя (благодаря возможности интенсивно охлаждать элементы роторов) позволяет снизить затраты и на материал и на его обработку. Ресурс работы лопаток турбин ограничен временными интервалами ввиду механического (ползучесть сплава при высоких температурах, усталость материала) и эрозионного разрушения лопаток (под действием потока газов). Для двигателей ПД-14 межремонтный интервал составляет 4000 часов (около 1000 часов для двигателей более ранней разработки), а срок службы лопаток турбины не более 20000 часов. В предлагаемой конструкции двигателя материал элементов роторов не подвергается нагреву до высоких температур (ввиду интенсивного охлаждения), что снимает ограничение на предельный срок службы элементов роторов налагаемое жаропрочностью и высокотемпературной ползучестью материала. Возможность интенсивно охлаждать элементы роторов позволяет увеличивать температуру в камерах сгорания не ограничивая ее жаропрочностью материала. В общем случае повышение разницы между температурой рабочего тела тепловой машины и температурой окружающей среды (охладителя) приводит к увеличению КПД тепловой машины. Таким образом достигаются задачи изобретения:

- Высокая температуры газов за камерами сгорания достигаемая за счет увеличения температуры в камерах сгорания и интенсивного охлаждения элементов роторов приводит к увеличению скорости истечения реактивной струи, что увеличивает удельную тягу и КПД двигателя.

- Интенсивное охлаждение роторов позволяет использовать стали в конструкции роторов вместо жаропрочных сплавов (или более дешевые жаропрочные сплавы), что удешевляет производство. Так же охлаждение предотвращает разрушение элементов роторов под действием высокотемпературной ползучести материала.

Это позволяет увеличивает ресурс и надежность двигателя так как снижает количество профилактических ремонтов и осмотров двигателя, что так же снижает и эксплуатационные расходы.

Краткое описание чертежей

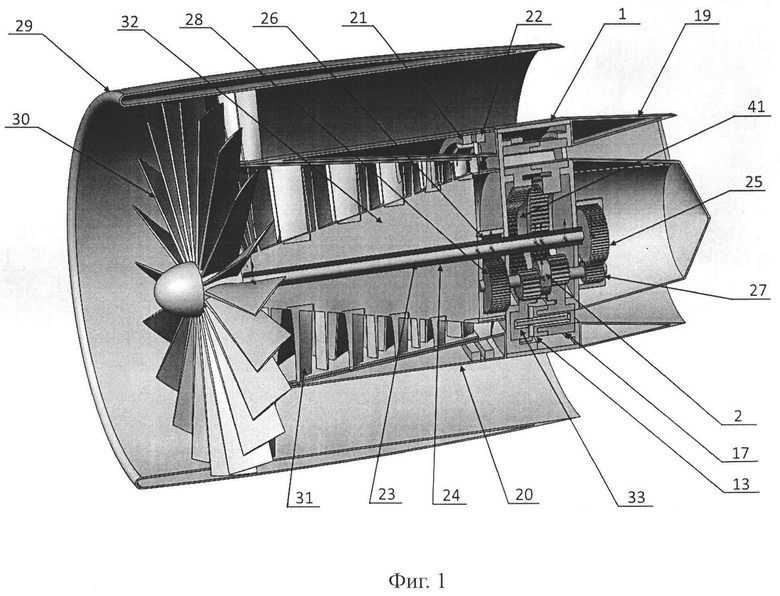

На фиг. 1 изображен общий вид двигателя. Показаны в разрезе основные элементы двигателя. Показано взаимное расположение вентилятора, компрессора, камер сгорания, сопла. Показана схема привода вентилятора 30, лопаток компрессора 31 и ротора компрессора 32 (показаны схематично) от выходного вала 2. Изображена схема установки выходного и входного роторов в корпус роторов 1. Показано соединение выходного и входного роторов. Показана установка манжеты 41 в промежутке между выходным и входным ротором.

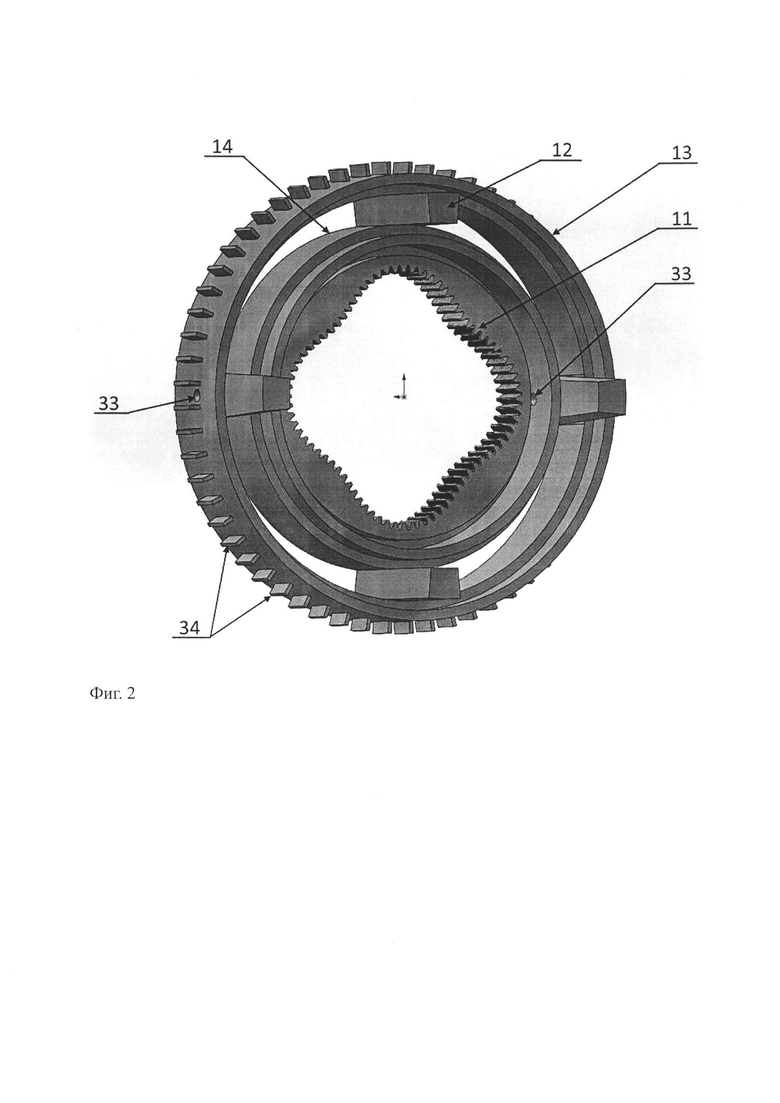

На фиг. 2 изображен входной ротор и его элементы. Показано расположение и форма зубчатого венца 11, установка и соединение лопастей 12 с внешним кольцом 13 и внутренним кольцом 14. Показано расположение каналов 33. Входной ротор состоит из соединенных элементов 11, 12, 13, 14, 34.

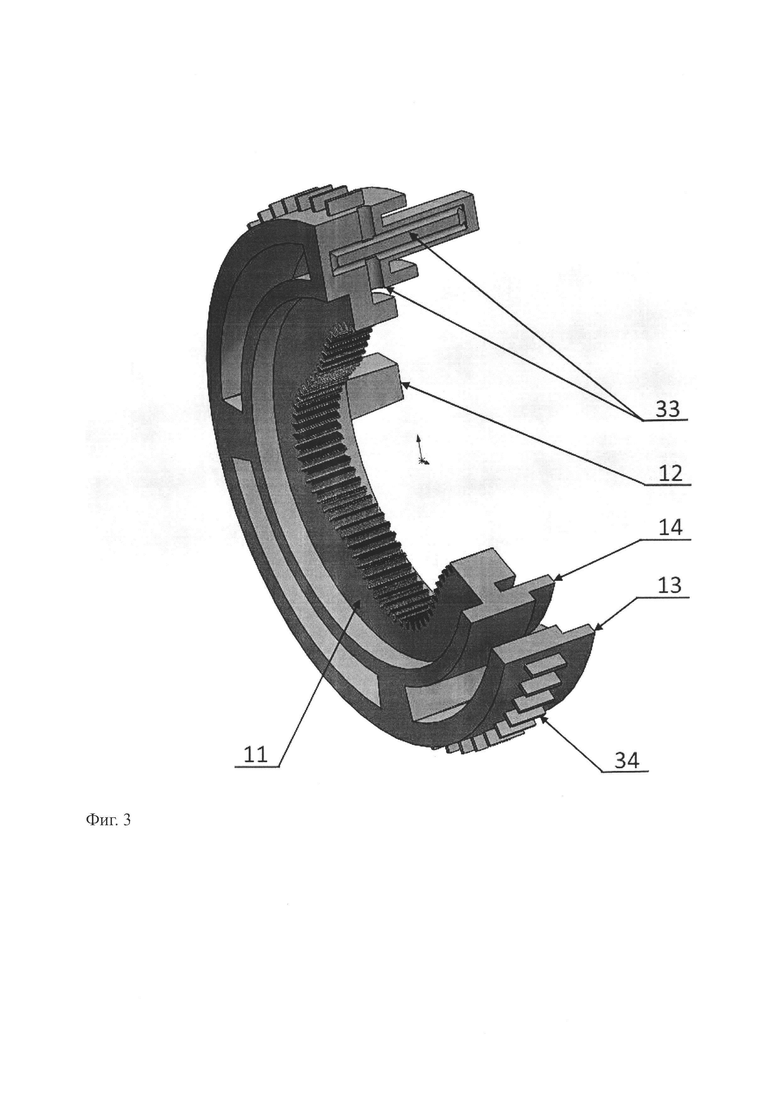

На фиг. 3 показан входной ротор в разрезе. На разрезе показаны каналы охлаждения 33 проходящие в лопастях 12. Показано соединение зубчатого венца 11 с внутренним кольцом 14.

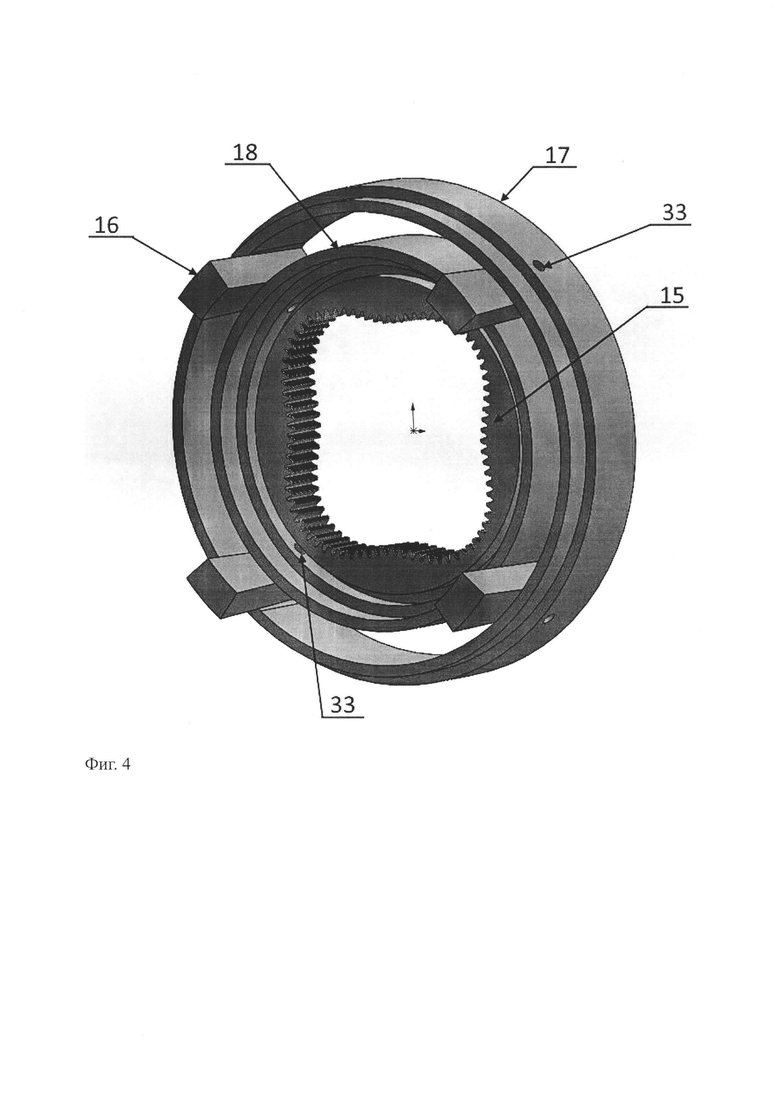

На фиг. 4 изображен выходной ротор и его элементы. Показано расположение и форма зубчатого венца 15, установка и соединение лопастей 16 с внешним кольцом 17 и внутренним кольцом 18. Показано расположение каналов охлаждения 33. Выходной ротор состоит из соединенных элементов 15, 16, 17, 18.

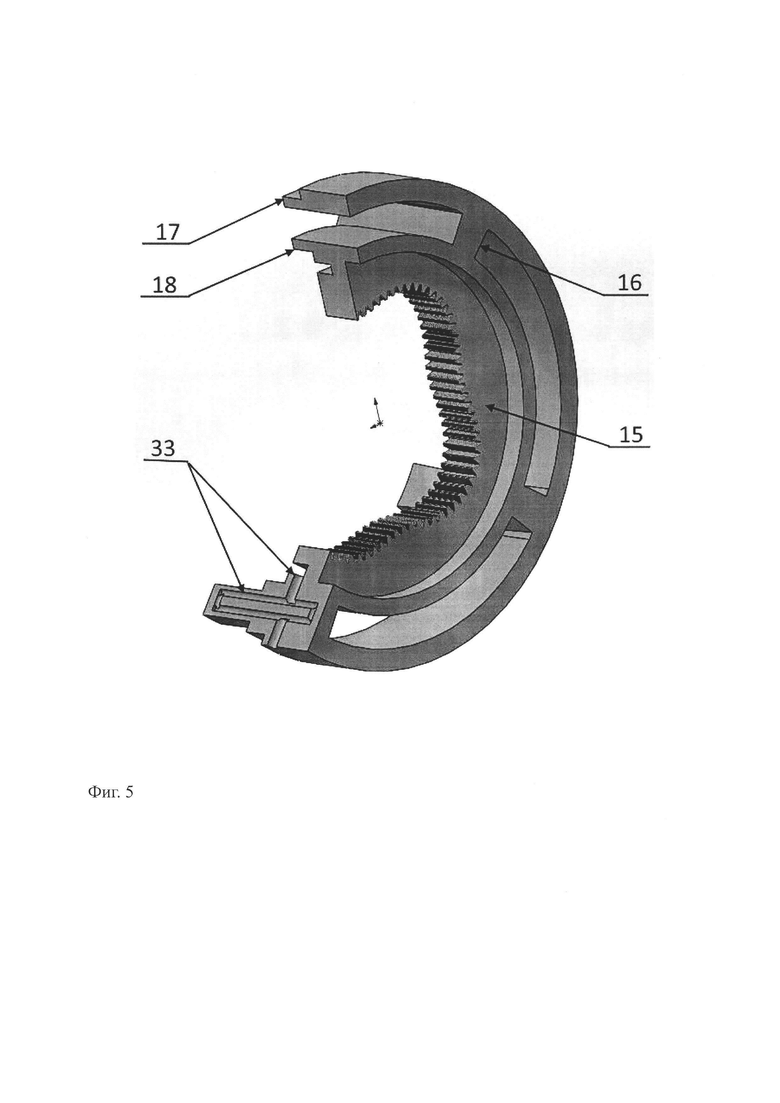

На фиг. 5 показан выходной ротор в разрезе. На разрезе показаны каналы охлаждения 33 проходящие в лопастях 16. Показано соединение зубчатого венца 15 с внутренним кольцом 18.

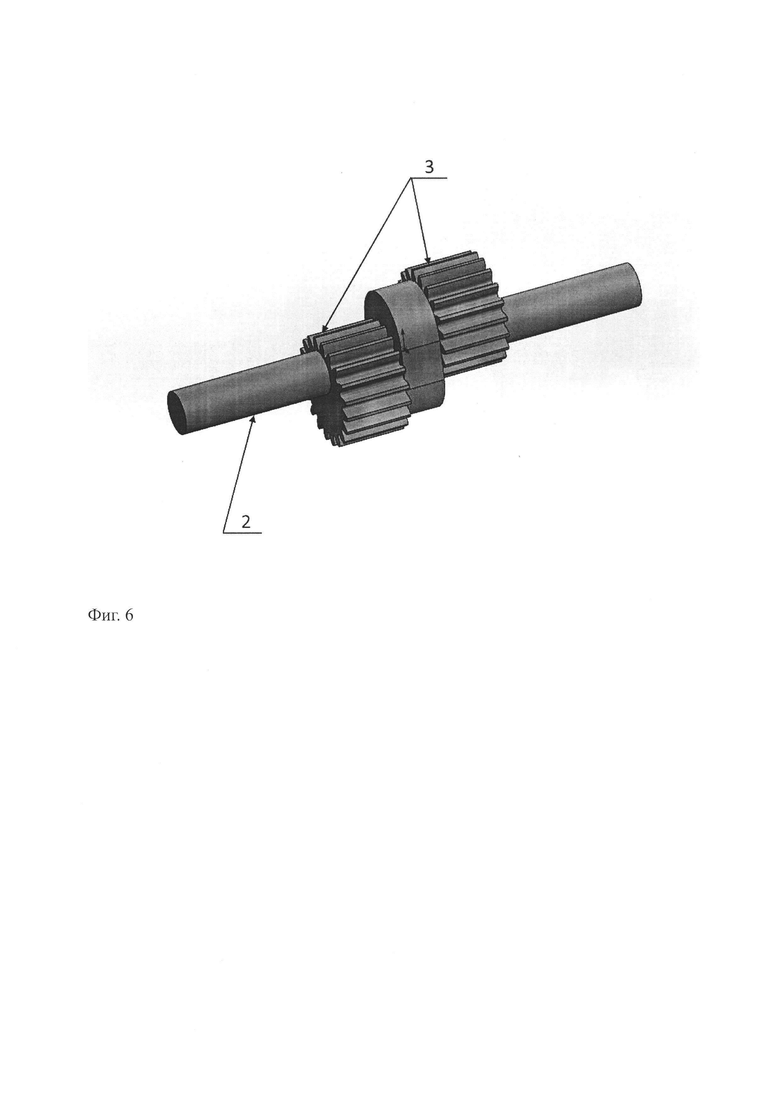

На фиг. 6 представлен вал 2 с шестернями 3 смещенными от продольной оси вала в противоположных направлениях.

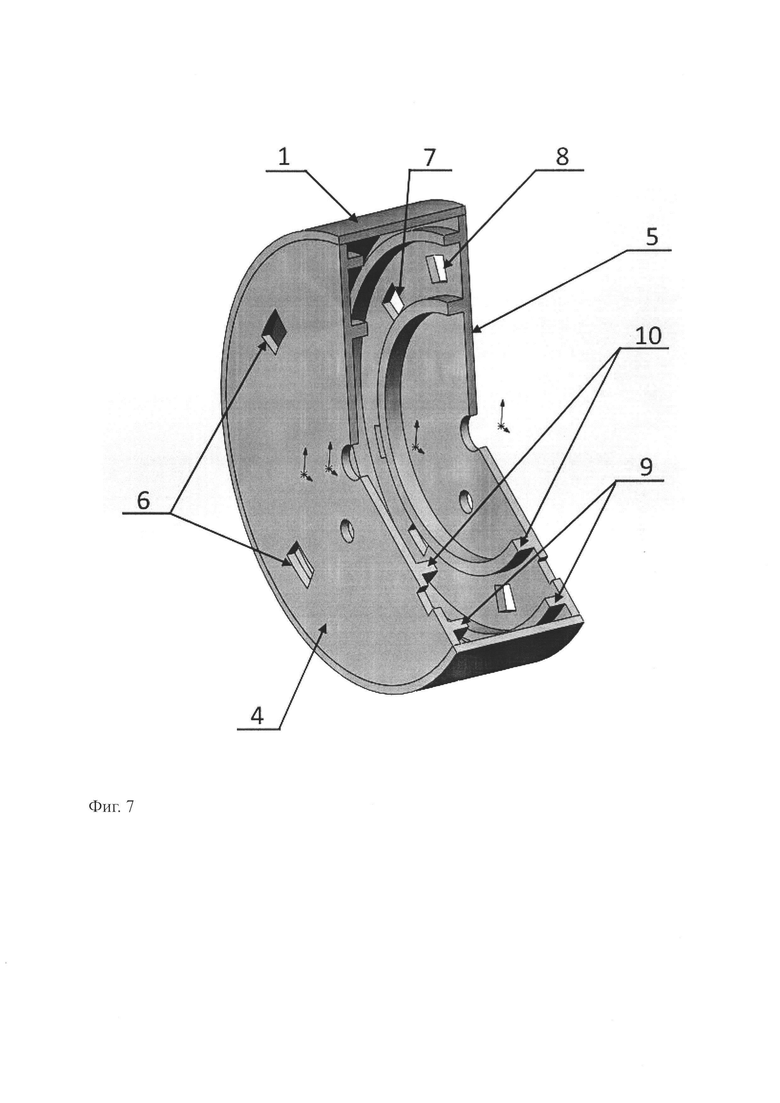

На фиг. 7 изображен корпус роторов в разрезе со стороны входных окон 6. Корпус роторов содержит в себе цилиндр 1, переднюю стенку 4, заднюю стенку 5, а так же их элементы 6, 7, 8, 9, 10. Второстепенные элементы скрыты.

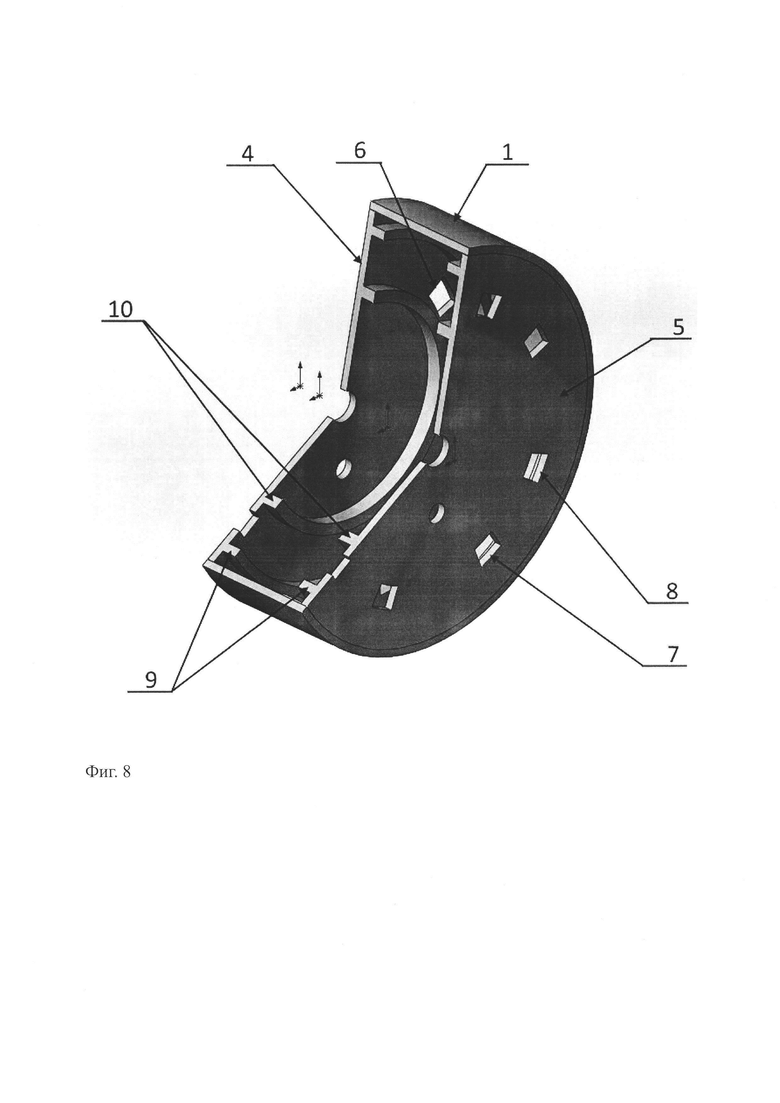

На фиг. 8 изображен корпус роторов в разрезе со стороны выпускных окон 7. Второстепенные элементы скрыты.

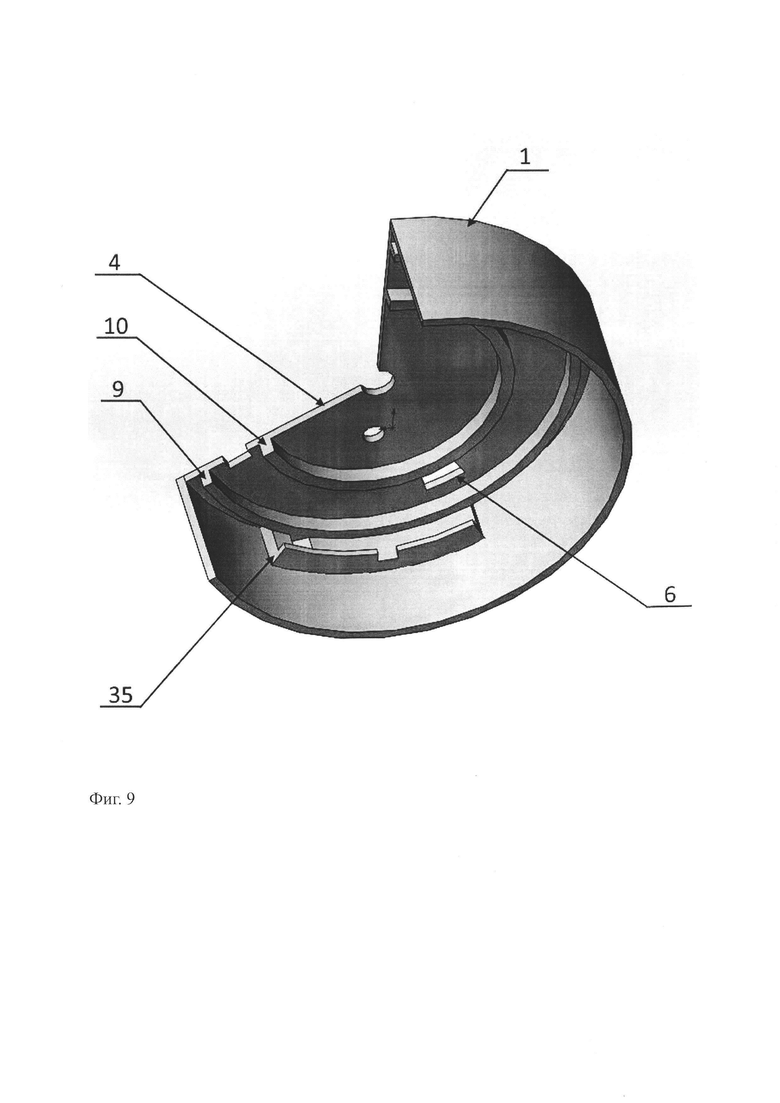

На фиг. 9 показан вид на корпус гидронасоса 35 (представлен справочно, как вариант исполнения). Задняя стенка корпуса 5 скрыта.

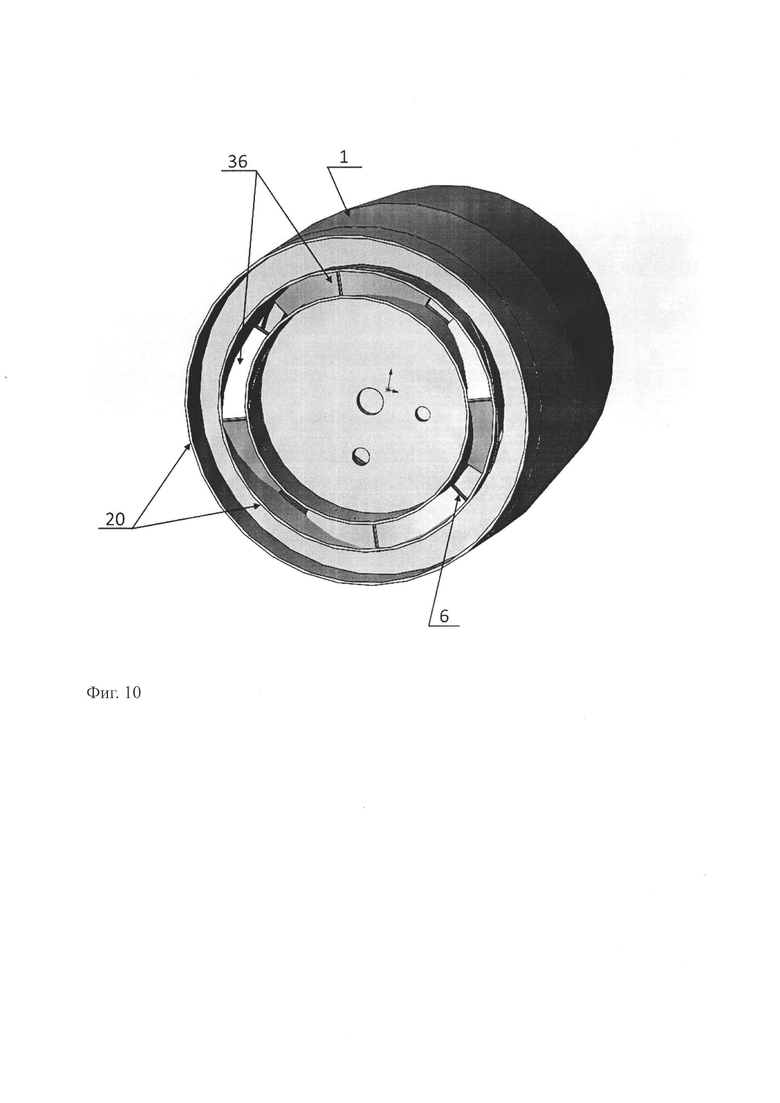

На фиг. 10 показан поперечный разрез корпуса компрессора 20. На разрезе просматривается расположение впускных обтекателей 36 относительно впускных окон 6. Второстепенные элементы скрыты.

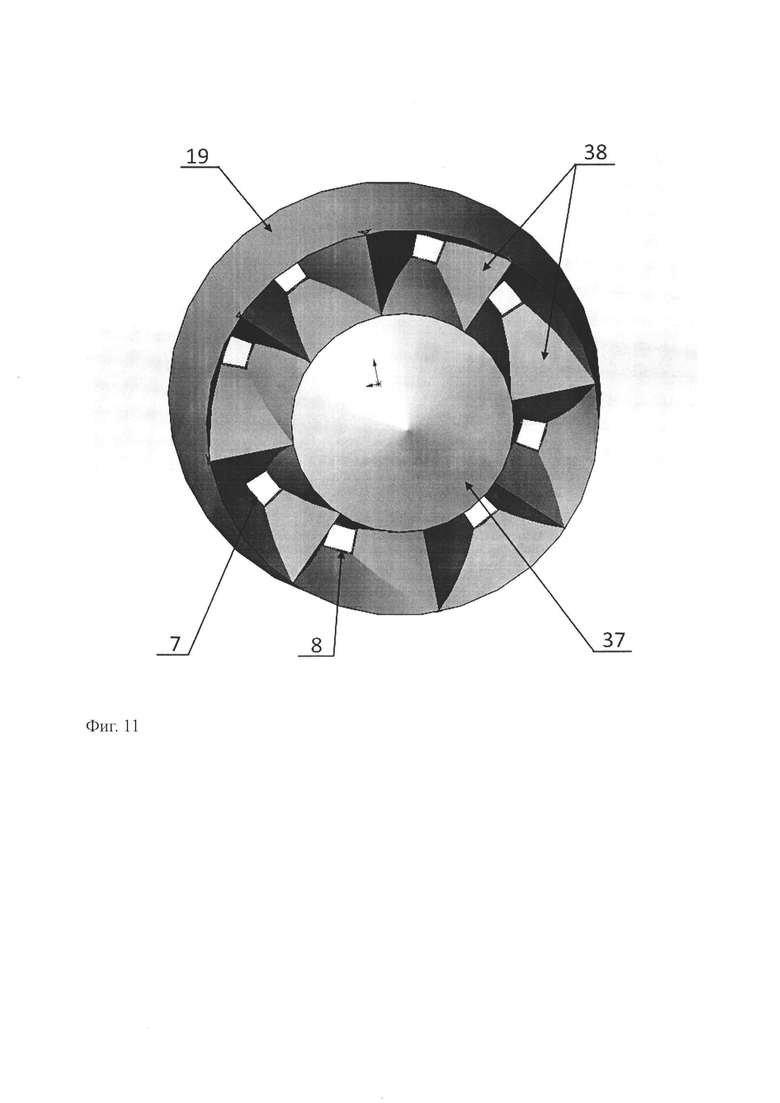

На фиг. 11 показан корпус сопла 19 (справочно). Показано расположение выходных обтекателей 38 и центрального конуса 37 относительно выходных окон 7 и продувочных окон 8.

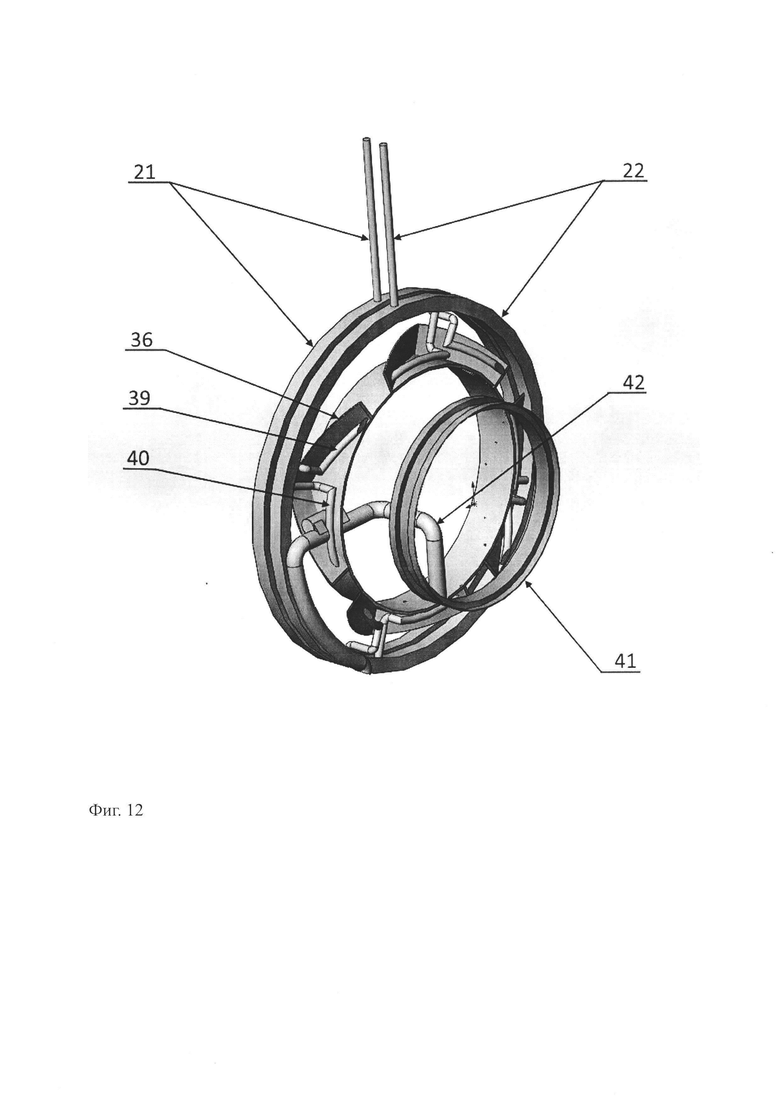

На фиг. 12 схематично представлено расположение элементов подачи топлива, электропитания, охлаждения (схематично, как вариант исполнения). Показаны каналы подачи топлива 22, расположение устройств создания горючей смеси 40. Показаны каналы подачи электропитания 21 и устройства зажигания 39. Показано расположение патрубка подачи охлаждающей жидкости 42 и соединение его с манжетой 41.

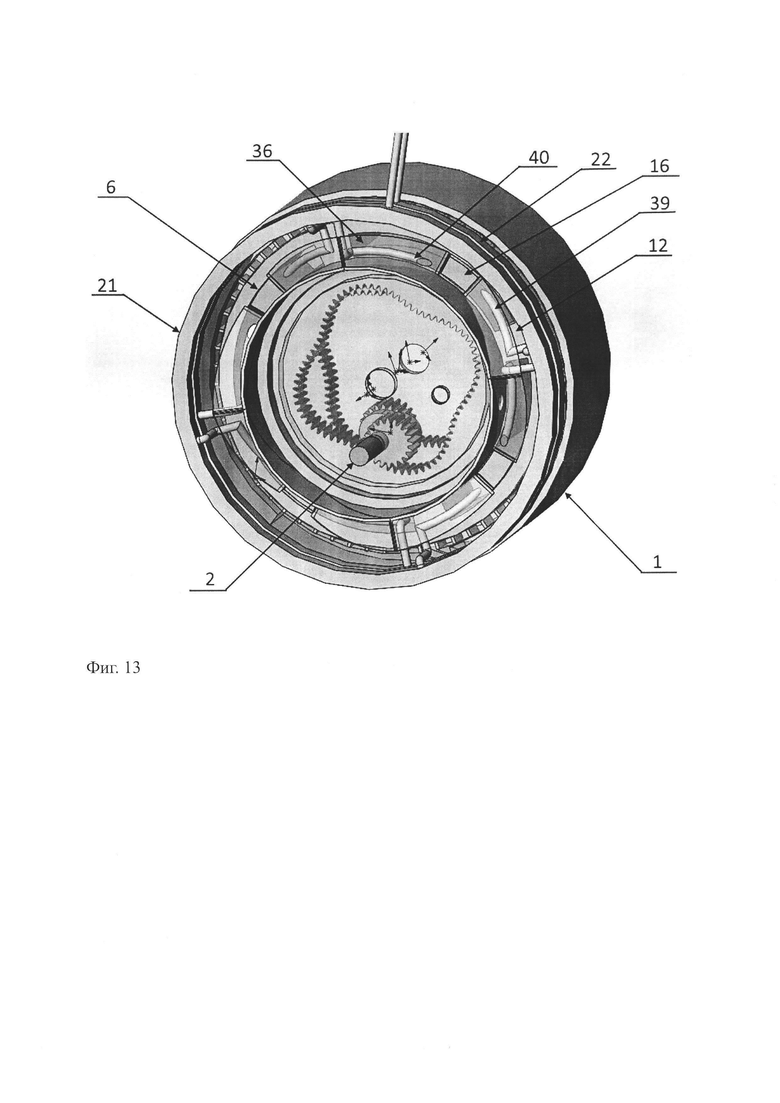

На фиг. 13 показано положение роторов при котором лопасти 16 выходного ротора перекрывают входные окна 6. Показано положение устройств создания горючей смеси 40 относительно входных окон 6. Показано положение устройств зажигания 39 относительно камер сгорания образованных лопатками (при минимальном объеме образованных камер сгорания). Входные обтекатели 36 и передняя стенка корпуса роторов (позиция 4 на фиг. 7) показаны полупрозрачными для наглядности. Второстепенные элементы скрыты.

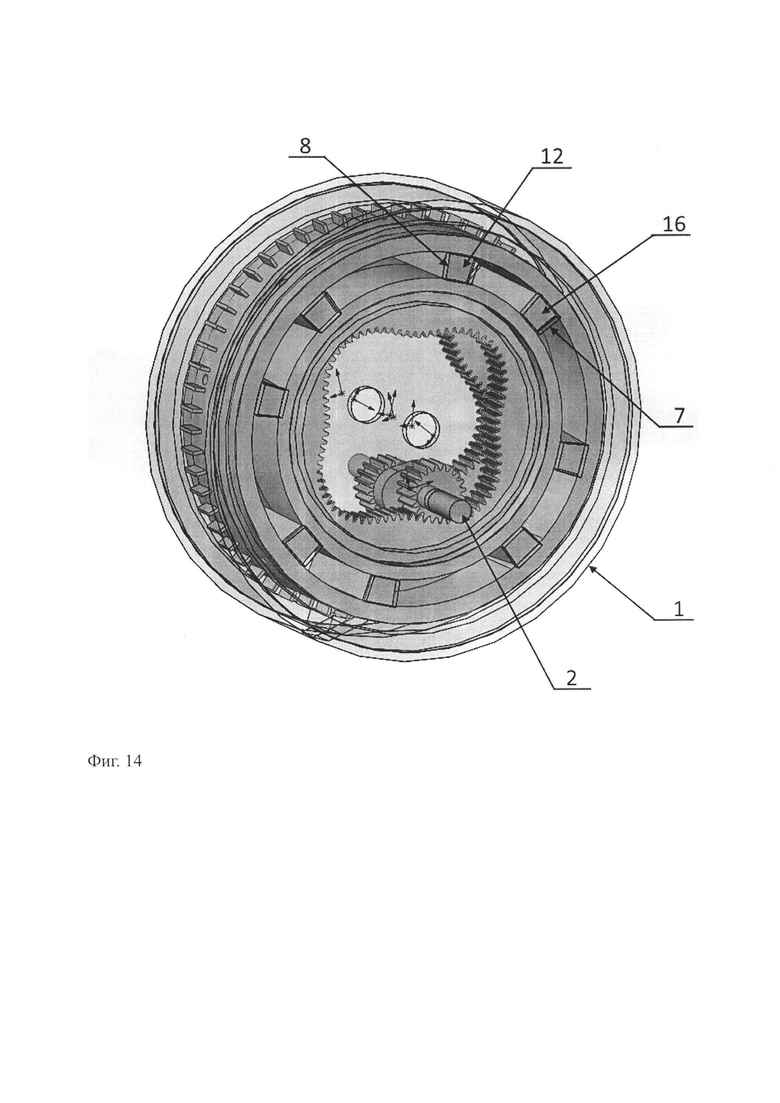

На фиг. 14 показано положение лопастей роторов 12 и 16 относительно выходных окон 7 и продувочных окон 8 в положении соответствующем показанному на фиг. 13 (вид со стороны выходных окон 7). Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

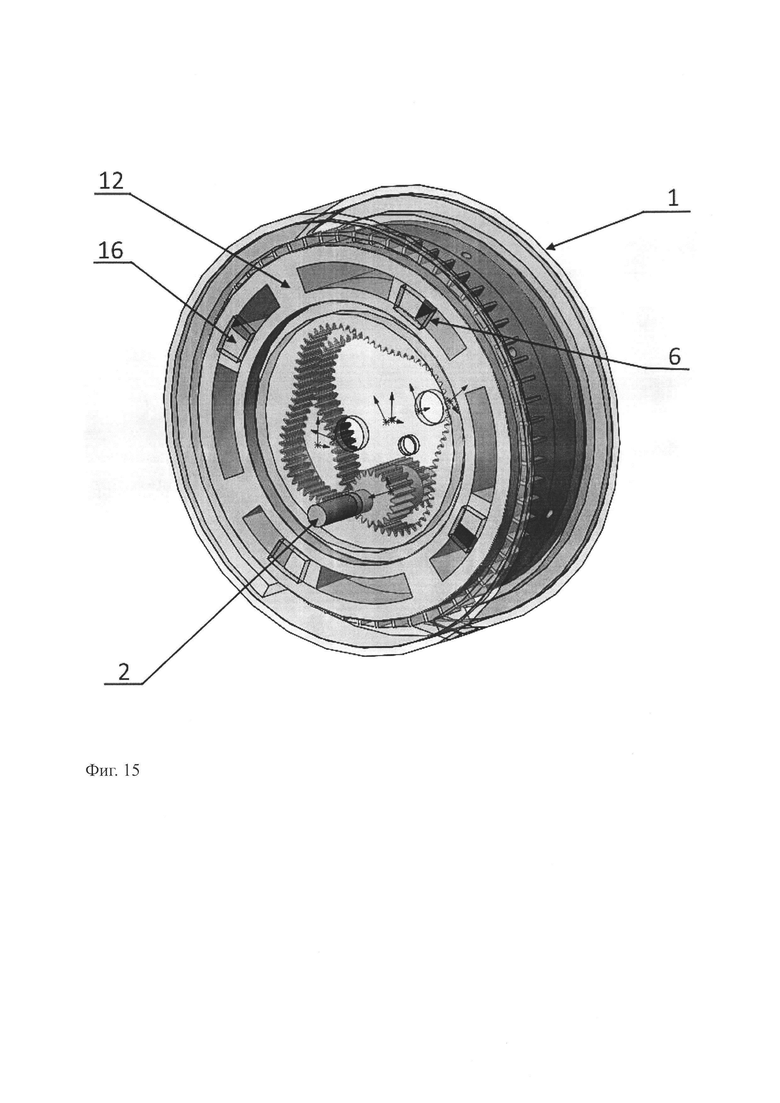

На фиг. 15 показано начало открытия входных окон 6. Показано положение лопастей роторов 12 и 16 относительно входных окон 6. Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

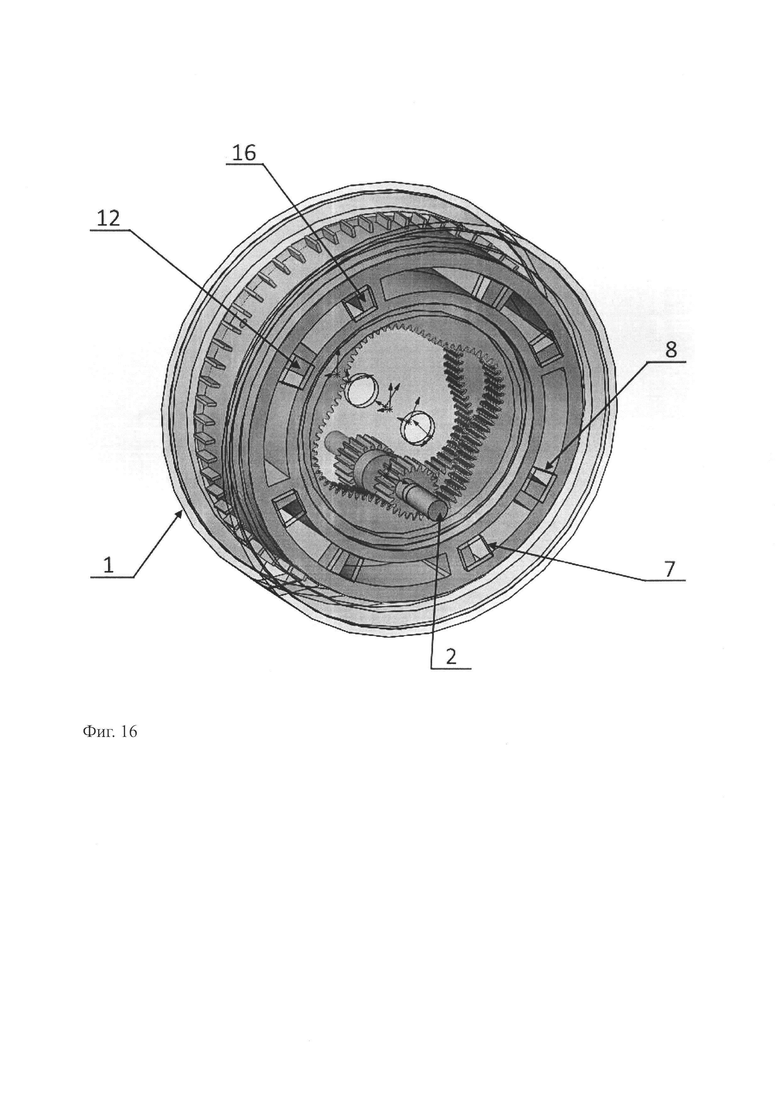

На фиг. 16 показано начало открытия выходных окон 7 в камерах сгорания и продувочных окон 8 в камерах продувки. Положение соответствует показанному на фиг.15 (вид со стороны выходных окон 7). Показано положение лопастей роторов 12 и 16 относительно выходных окон 7 и продувочных окон 8. Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

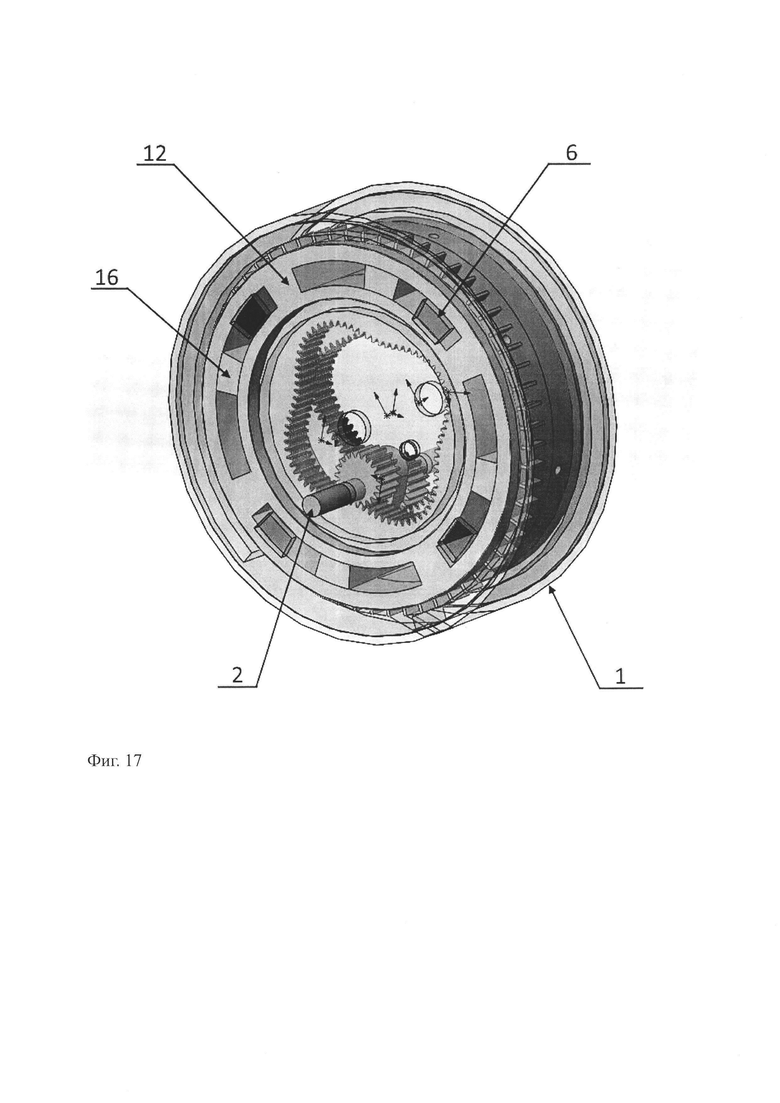

На фиг. 17 показано положение лопастей роторов 12 и 16 относительно входных окон 6 в момент достижения максимальной разности угловых скоростей роторов (одно из промежуточных положений). Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

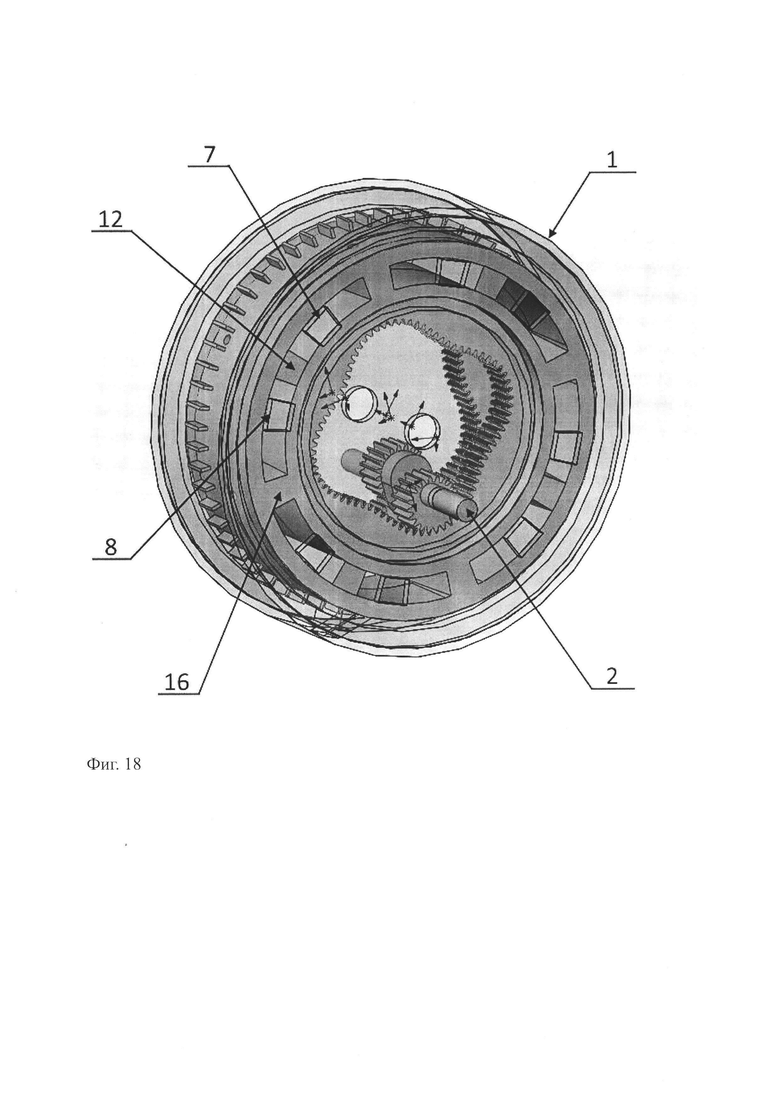

На фиг. 18 показано положение лопастей 12 и 16 относительно выходных окон 7 и продувочных окон 8 в момент представленный на фиг. 17 (вид со стороны выходных окон 7). Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

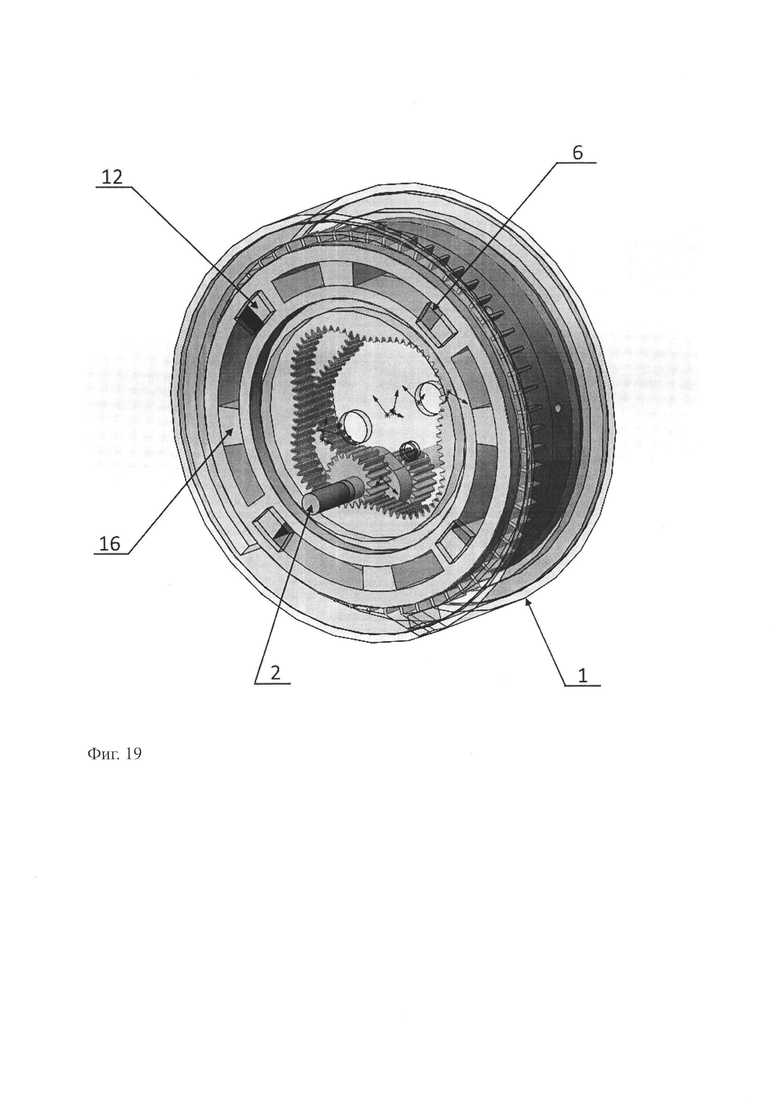

На фиг. 19 показано начало закрытия входных окон 6 лопастями 12 входного ротора. Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

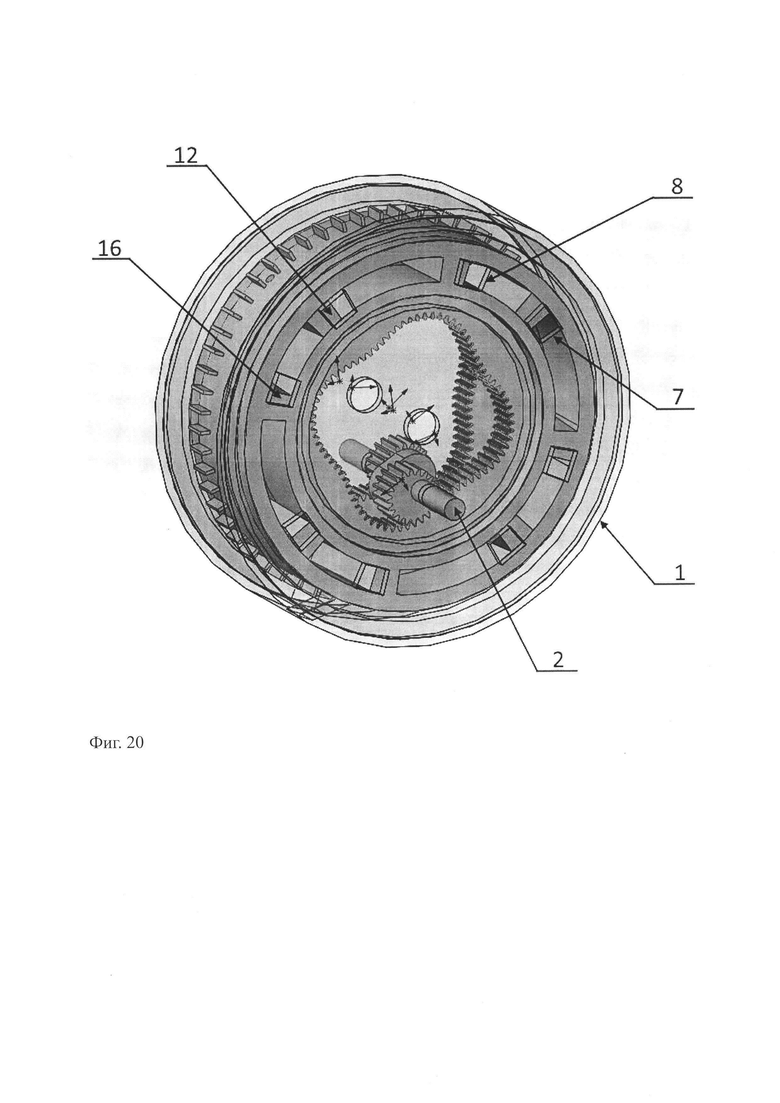

На фиг. 20 показано начало закрытия выходных окон 7 и продувочных окон 8 лопастями роторов 12 и 16. Положение соответствует показанному на фиг. 19 (вид со стороны выходных окон 7). Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

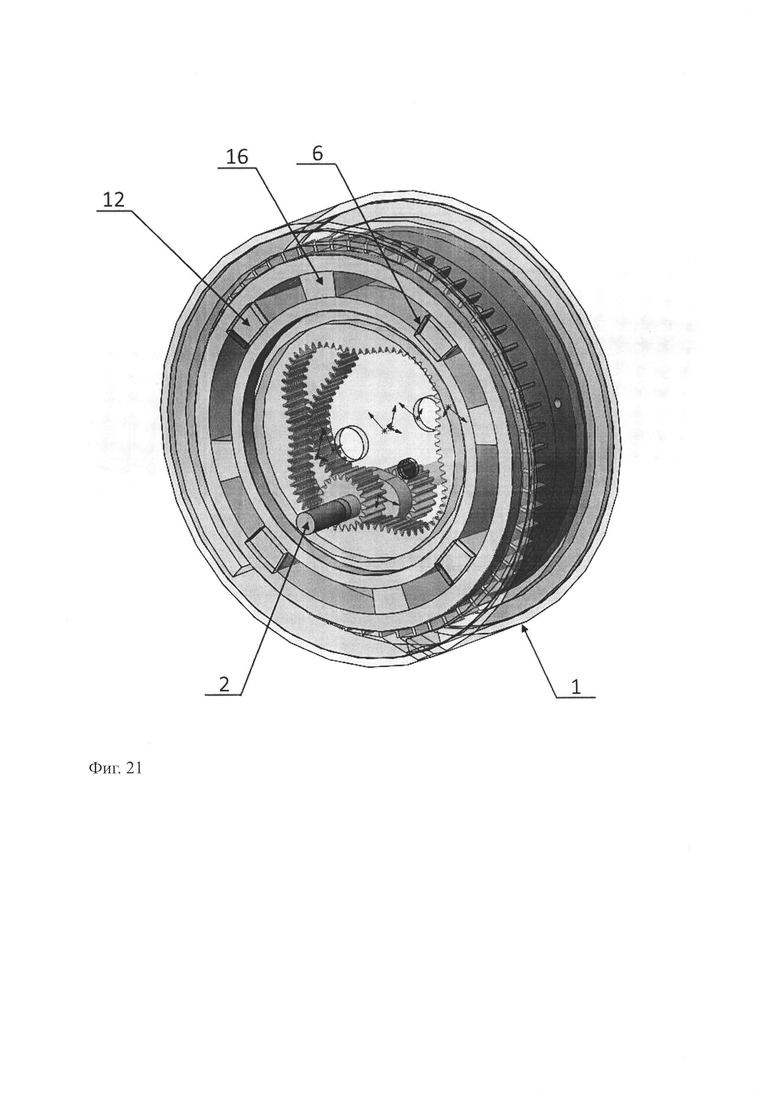

На фиг. 21 показано положение роторов при котором лопасти 12 входного ротора закрывают входные окна 6. Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

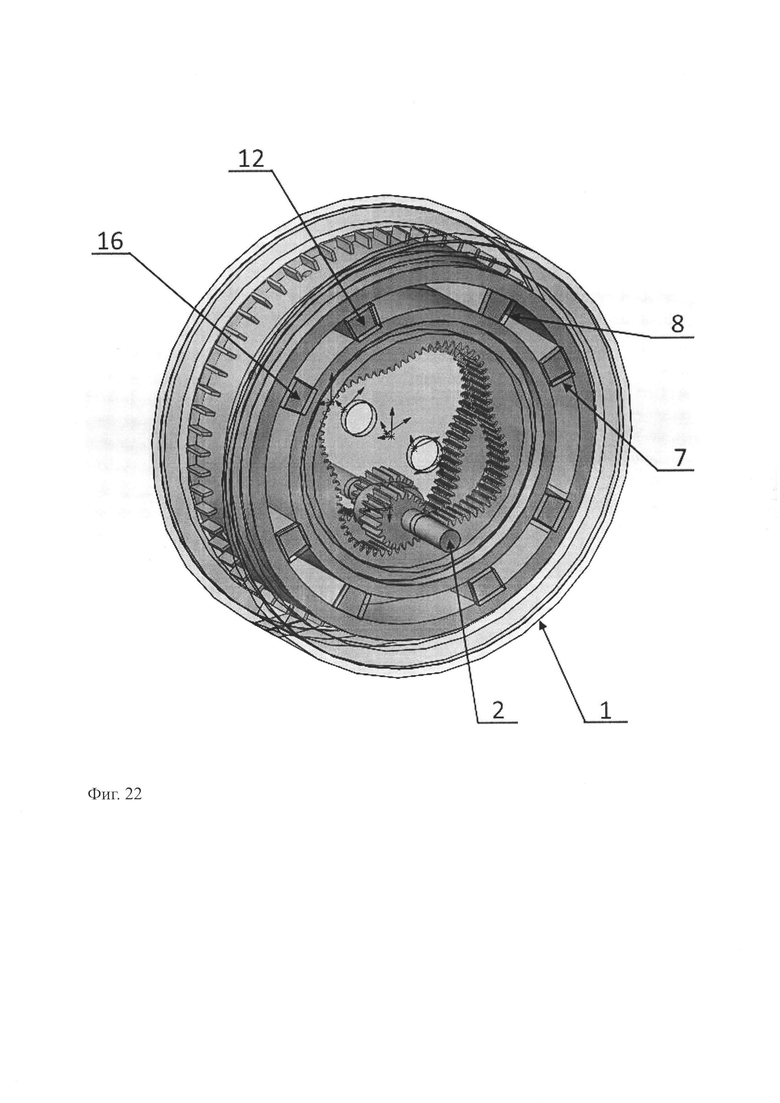

На фиг. 22 показано положение лопастей роторов 12 и 16 относительно выходных окон 7 и продувочных окон 8 при котором лопасти закрывают окна. Вид соответствует положению показанному на фиг. 21 со стороны выходных окон 7. Корпус роторов показан полупрозрачным для наглядности. Второстепенные элементы скрыты.

Осуществление изобретения

Двигатель содержит корпус роторов с установленными в нем соосно входным ротором и выходным ротором. Внутри роторов установлены n-вершинные зубчатые венцы (в данном случае 4-х вершинные). Роторы состоят из внешних колец 13 и 17, внутренних колец 14 и 18, лопастей 12 и 16, зубчатых венцов 11 и 15. Все детали в каждом роторе жестко соединены (фиг. 2, 4). Роторы соединены представленным на фиг. 1 образом. Роторы установлены внутри корпуса роторов в кольцевых направляющих 9 и 10 расположенных на передней стенке корпуса роторов 4 и на задней стенке корпуса роторов 5. Внутренние кольца роторов 14 и 18 двигаются по кольцевым направляющим 10, а внешние кольца роторов 13 и 17 двигаются по кольцевым направляющим 9. Это обеспечивает осевую фиксацию роторов в корпусе роторов. Входным ротор назван так как его внутреннее кольцо 14 и внешнее кольцо 13 двигаются по кольцевым направляющим (9, 10) расположенным на передней стенке корпуса роторов 4 в которой выполнены входные окна 6. Выходным ротор назван так как его внутреннее кольцо 18 и внешнее кольцо 17 двигаются по кольцевым направляющим (9, 10) расположенным на задней стенке корпуса роторов 5 в которой выполнены выходные окна 7. Зубчатые венцы роторов 11 и 15 входят в зацепление с зубчатыми колесами 3 выходного вала 2. Лопасти 12 и 16 роторов образуют камеры переменного объема при вращении выходного вала 2. Торцы лопастей 12, 16 прилегают к передней стенке корпуса роторов 4 и задней стенке корпуса роторов 5 с плотностью достаточной для изоляции камер. Устройства зажигания 39 запитаны через каналы электропитания 21. Устройства зажигания 39 могут быть искрового, пламенного или комбинированного типа (показаны справочно). Подача топлива производится по каналам 22. Горючая смесь создается устройствами образования горючей смеси 40 (показаны справочно). Для образования горючей смеси могут применяться форсунки аналогичные применяемым в дизельных двигателях или устройства с другими принципами действия. Подача охладителя в роторы производится гидронасосом образованным корпусом гидронасоса 35 и лопатками гидронасоса 34. Конструкция гидронасоса показана справочно так как может быть использован отдельный гидронасос другой конструкции. Охладитель собирается корпусом роторов. Холодная часть двигателя по основным элементам конструкции и работе не отличается от используемых в двухконтурных реактивных двигателях. Она содержит корпус второго контура 29, вентилятор 30, корпус компрессора 20, ротор компрессора 32, лопатки компрессора 31. Компрессор использует вращение установленных на ротор компрессора 32 лопаток 31 для создания необходимого для работы двигателя давления перед камерами сгорания (перед входными окнами 6). Ротор компрессора 32 установлен на вал компрессора 24. Пара шестерен 26 и 28 образует редуктор привода ротора компрессора 32 от выходного вала 2. Пара шестерен 25 и 27 образуют редуктор привода вентилятора 30 от выходного вала 2. Вращение передается на вентилятор 30 валом вентилятора 23 проходящим через полый вал компрессора 24. Конструкция холодной части двигателя (вентилятора, корпуса второго контура, компрессора, приводов компрессора и вентилятора) показана справочно так как не является существенной частью изобретения. Для создания давления перед входными окнами 6 в холодной части двигателя может быть использован как осевой так и центробежный тип компрессор, а так же иные варианты их привода. Кроме того двигатель может быть выполнен по одноконтурной схеме (без вентилятора и корпуса второго контура). За корпусом роторов установлен корпус сопла 19. Поверхности деталей корпуса сопла 19, выходных обтекателей 38 и центрального конуса 37 образуют сопла с формой необходимой для более полного преобразования энергии реактивной струи создаваемой газом истекающим из камер сгорания в кинетическую энергию.

Особенностью двигателя являются камеры сгорания переменного объема образованные роторами и корпусом роторов, позволяющие осуществлять отбор энергии необходимой для привода компрессора (и вентилятора) за счет газов (продуктов сгорания) образующихся и расширяющихся в камерах сгорания переменного объема.

Старт двигателя осуществляется внешним стартером (не рассматривается в описании) путем вращения выходного вала 2. Таким образом двигателю придается начальная кинетическая энергия и компрессор создает давление воздуха перед камерами сгорания (перед входными окнами 6) необходимое для старта. При вращении выходного вала 2 роторы ввиду различия передаточных чисел в зацеплениях зубчатых венцов И, 15 с шестернями 3 выходного вала 2 вращаются с различными угловыми скоростями, вследствие чего лопасти 12 и 16 роторов образуют камеры переменного объема. Роторы поочередно и периодически выступают ведомым (фаза отставания) или ведущим (фаза опережения). В положениях выходного вала 2 при которых передаточные числа зубчатых зацеплений 11 и 15 с шестернями 3 выходного вала 2 равны создается положение равных угловых скоростей (каждые 180 градусов поворота выходного вала 2). Передачи 11 и 15 рассчитаны таким образом, что сумма углов фазы отставания и фазы опережения каждого ротора при вращении выходного вала 2 на один оборот равна углу между центрами входных окон 6. Например на приведенных изображениях угол между входными окнами 6 составляет 90 градусов. При этом соотношение минимальной угловой скорости фазы отставания к максимальной угловой скорости фазы опережения составляет 1:2. Это означает, что за половину оборота выходного вала 2 ротор находясь в фазе отставания проходит 30 градусов, а находясь в фазе опережения 60 градусов, что в сумме дает 90 градусов. Таким образом в положении равных угловых скоростей входные окна 6 оказываются всегда закрыты торцами лопастей 12 или 16 (поочередно). При этом выходные окна 7 и продувочные окна 8 расположены таким образом, что в положении равных угловых скоростей так же закрываются лопастями роторов 12 или 16 (поочередно). Камеры двигателя образованные лопастями 12 и 16 работают как камеры сгорания или как камеры продувки. В периоды когда в камере происходит сгорание топлива и ее объем увеличивается камера работает как камера сгорания. В периоды когда камера уменьшает объем и остатки продуктов сгорания из нее вытесняются камера работает как камера продувки. Рассмотрим работу двигателя (предварительно раскрученного стартером) стартующего из позиции представленной на фиг. 13, 14. Направление вращения выходного вала 2 и роторов против часовой стрелки. В работе двигателя можно выделить 4 стадии:

1. В положении показанном на фиг. 13, 14 угловые скорости роторов равны, расстояние между лопастями в камерах сгорания минимально (расположены от входных окон 6 против хода вращения роторов - по часовой стрелке), а камерах продувки - максимально (расположены от входных окон 6 по ходу вращения роторов - против часовой стрелки). Давление в камерах равно атмосферному. Камеры сгорания находятся в зоне установки устройств зажигания 39. Все камеры двигателя изолированы. Входные кона 6 и выходные окна 7 закрыты торцами лопастей 16 правого ротора. Продувочные окна 8 закрыты торцами лопастей 12 входного ротора.

2. При вращении роторов из позиции показанной на фиг. 13, 14 выходной ротор находится в фазе опережения, а входной ротор в фазе отставания. Лопатки 16 смещаются из положения показанного на фиг. 13, 14 и происходит открытие входных окон 6 и выходных окон 7 в камерах сгорания, а так же продувочных окон 8 в продувочных камерах. Становится возможным сквозное движение газов через камеры сгорания (через входные окна 6 и выходные окна 7), а так же вытеснение газов из продувочных камер (через продувочные окна 8). Начало открывания входных окон 6, выходных окон 7 и продувочных окон 8 представлено на фиг. 15 и 16. За счет давления созданного компрессором перед входными окнами 6 образуется поток воздуха который начинает поступать в камеры сгорания. В образовавшийся поток воздуха подается топливо устройствами создания горючей смеси 40. В камерах сгорания образуется горючая смесь которая поджигается устройствами зажигания 39. В результате сгорания топлива давление и температура в камерах сгорания возрастают. Давление продуктов сгорания создает реактивную струю которая начинает истекать через выходные окна 7 в сопла образованные корпусом сопла 19, выходными обтекателями 38 и центральным конусом 37. Данный процесс аналогичен сгоранию топлива в стационарных камерах сгорания реактивных двигателей. При этом давление оказывается и на лопасти роторов 12 и 16. Так как зубчатые зацепления роторов (зацепления зубчатых венцов 11 и 15 с шестернями 3) создают различные вращающие моменты на выходном валу 2 (в силу разности передаточных чисел зацеплений в этот момент) на выходном валу 2 возникает вращающий момент используемый для привода ротора компрессора 32 и вентилятора 30. Выходной ротор при этом ускоряется, а входной ротор замедляется. Объем камер сгорания начинает увеличиваться (стенки лопастей образующих камеры сгорания расходятся). Торцы лопастей 12 и 16 прилегают к стенкам корпуса роторов 4 и 5, что предотвращает переток продуктов сгорания из камер сгорания в камеры продувки. Объем камер продувки при этом уменьшается (стенки лопастей образующих камеры продувки сходятся). Содержимое камер продувки вытесняется в сопла через открытые продувочные окна 8.

3. При дальнейшем вращении лопасти роторов 12 и 16 достигают позиции показанной на фиг. 19, 20 проходя промежуточную позицию показанную на фиг. 17, 18. В положении показанном на фиг. 17, 18 разность угловых скоростей роторов максимальна. На фиг. 19, 20 представлено начало закрытия входных окон 6 и выходных окон 7 торцами лопаток 12 в камерах сгорания, а так же начало закрытия продувочных окон 8 в камерах продувки. В процессе расширения камер сгорания из позиции показанной на фиг. 15, 16 (включая позицию показанную на фиг. 19, 20) продолжается поступление горючей смеси во входные окна 6. Горение топлива поддерживает давление в камерах сгорания благодаря чему продолжается истечение продуктов сгорания в сопла через выходные окна 7 и расширение камер сгорания. Зажигание поступающей горючей смеси при этом происходит от уже горящей смеси. Выходные окна 7 в камерах сгорания и продувочные окна 8 в продувочных камерах остаются открытыми. Содержимое камер продувки продолжает вытесняться в сопла через продувочные окна 8. Продукты сгорания истекающие из камер сгорания чрез выходные окна 7 образуют реактивную струю направленную в сторону сопла.

4. Двигатель достигает положения показанного на фиг. 21, 22. До достижения этого положения продолжаются процессы описанные в пункте 3. Угловые скорости роторов в данном положении равны. Входные окна камер сгорания 6 и выходные окна 7 закрыты торцами лопастей 12. Поступление горючей смеси в камеры сгорания прерывается и горение в камерах сгорания прекращается. Продувочные окна 8 камер продувки закрыты торцами лопастей 16. Камеры сгорания достигают максимального объема, а камеры продувки минимального объема. При дальнейшем вращении роторов камеры в которых проходило сгорание становятся камерами продувки (и будут уменьшать свой объем), а камеры в которых происходила продувка становятся камерами сгорания (и будут увеличивать свой объем). Положение аналогично описанному для фиг. 13, 14 с той разницей, что в течение следующего оборота выходного вала 2 входной ротор будет в фазе опережения, а выходной ротор будет в фазе отставания. По окончании следующего оборота выходного вала 2 будет снова достигнуто положение показанное на фиг. 13, 14. Процессы в камерах в течение следующего оборота выходного вала 2 из позиции показанной на фиг. 21, 22 будут аналогичны описанным выше для вращения роторов из положения показанного на фиг. 13, 14. Таким образом цикл повторяется.

Охлаждение двигателя происходит за счет протока жидкости через радиальные каналы 33 в лопастях роторов. Проток жидкости через радиальные каналы происходит за счет центробежных сил возникающих при вращении роторов. Сток охлаждающей жидкости из каналов 33 с внешней стороны внешних колец роторов 13, 17 собирается корпусом роторов, прокачивается гидронасосом (34, 35) через патрубок подачи охлаждающей жидкости 42, проходит через радиатор (не показан), проходит через манжету 41 в промежуток между зубчатыми венцами 11 и 15 откуда охлаждающая жидкость снова попадает в каналы 33 с внутренней стороны внутренних колец роторов 14, 18. Манжета 41 установлена между зубчатыми венцами 11, 15 и служит для предотвращения разбрызгивания жидкости. Радиатор может быть установлен в разрыв патрубка подачи охлаждающей жидкости 42. Таким образом обеспечивается циркуляция охлаждающей жидкости. В качестве охлаждающей жидкости может быть использовано машинное масло так как оно может служить как для смазки деталей двигателя так и для их охлаждения. Схема охлаждения показана справочно так как может быть использован отдельный гидронасос (или гидронасос другой конструкции), а так же другая схема подачи охлаждающей жидкости в каналы 33.

Обычными значениями для двухконтурных турбореактивных двигателей являются:

- скорость вращения вентилятора около 5000 об/мин

- скорость вращения компрессора около 20000 об/мин

В представленной на изображениях схеме двигателя передаточные числа в редукторах образованных шестернями 25, 27 и 26, 28 составляют 2:1 и 1:2 соответственно. Соотношение минимальной угловой скорости ротора к максимальной угловой скорости ротора составляет 1:2. Ротор делает 1 оборот за 4 оборота выходного вала 2. Таким образом при средней скорости вращения роторов 2500 об/мин (минимальная скорость вращения в фазе отставания 1667 об/мин, максимальная скорость вращения в фазе опережения 3333 об/мин), скорость вращения выходного вала 2 составит 10000 об/мин, скорость вращения вентилятора 30 составит 5000 об/мин и скорость вращения ротора компрессора 32 составит 20000 об/мин. Приведенные значения скоростей вращения деталей используются в технике и являются достижимыми в предлагаемой конструкции.

Описанные примеры конструктивного выполнения двигателя внутреннего сгорания и их работа не сужают объем прав заявителя, а являются частными примерами выполнения устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухроторный двухтактный двигатель внутреннего сгорания | 2020 |

|

RU2763245C1 |

| Двухроторный четырёхтактный двигатель внутреннего сгорания | 2022 |

|

RU2786838C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2282734C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2708178C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2338906C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2347923C2 |

| СПОСОБ СОЗДАНИЯ ДВИЖУЩЕЙ СИЛЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2557830C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2393363C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2463464C1 |

| СПОСОБ СОЗДАНИЯ ДВИЖУЩЕЙ СИЛЫ ДЛЯ ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОГО АППАРАТА И РЕАКТИВНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2436987C1 |

Изобретение относится к области двигателестроения, а именно к газотурбинным реактивным двигателям. В частности для автомобильной и авиационной промышленности. Изобретение может быть использовано при создании реактивных двигателей, приводов насосов и компрессоров. Сущность изобретения заключается в том, что отбор энергии необходимой для работы компрессора происходит в процессе расширения рабочего тела (продуктов сгорания) в камерах сгорания переменного объема образованных роторами и корпусом роторов. Из камер сгорания рабочее тело поступает непосредственно в сопло. Ввиду отсутствия препятствия движению газов и благодаря более высокой температуре газов за камерой сгорания скорость истечения реактивной струи повышается, что приводит к повышению тяги двигателя. Роторы имеют радиальные каналы для протока охладителя в лопастях, что позволяет достигать высокой интенсивности охлаждения за счет центробежного протока охладителя и дает возможность повышать температуру в камерах сгорания и при этом использовать менее жаропрочные материалы. Техническим результатом является снижение потребления топлива ввиду повышения КПД и удельной мощности двигателя, снижение стоимости производства и эксплуатации благодаря возможности использовать более простые материалы и процессы их обработки, увеличение ресурса и надежности двигателя. 22 ил.

Реактивный двигатель, включающий компрессор, сопло, корпус роторов с установленными в нем соосно входным и выходным роторами, входящими в зацепление с выходным валом посредством зубчатых передач, содержащий лопасти роторов с радиальными каналами для протока охладителя, образующие камеры сгорания переменного объема, из которых рабочее тело поступает непосредственно в сопло, отличающийся тем, что отбор энергии необходимой для привода компрессора от выходного вала через редуктор привода ротора компрессора производится за счет продуктов сгорания образующихся и расширяющихся в камерах сгорания переменного объема имеющих открытые входные и выходные окна.

| Двухроторный двухтактный двигатель внутреннего сгорания | 2020 |

|

RU2763245C1 |

| СВОД | 2013 |

|

RU2543762C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2257476C1 |

| Устройство для импульсного освещения при фотографировании | 1957 |

|

SU112278A1 |

| DE 4131847 C1, 01.10.1992. | |||

Авторы

Даты

2024-06-04—Публикация

2022-11-29—Подача