Область техники

Изобретение относится к электротехнике, а именно к горелкам газоразрядных безэлектродных ламп и может быть использовано в газоразрядных безэлектродных лампах в широком спектральном диапазоне излучения при возбуждении электромагнитным полем сверх высокой частоты (ЭМП СВЧ).

Уровень техники

Из уровня техники известна горелка газоразрядной безэлектродной лампы для микроволновой плазмы (CN108054077A, МПК H01J61/36, H01J65/04, опубликовано 18.05.2018), состоящая из выполненных заодно сферической полой разрядной колбы с размещённым в ней плазмообразующим составом и штенгеля с продольным каналом, в котором плотно установлена заглушка, соответствующая длине штенгеля. Недостатком известного технического решения является длительное время инициирования разряда и розжига плазмы в горелке.

Из уровня техники известна горелка газоразрядной безэлектродной лампы (WO2008139186A1; МПК H01J61/30, H01J61/36, H01J65/04, H01J9/40; опубликовано 20.11.2008), состоящая из полой цилиндрической разрядной колбы, оснащённой крышкой и размещённым в ней плазмообразующим составом, и штенгеля с продольным каналом, одна сторона которого соединена с разрядной колбой, а другая сторона закрыта продолговатой заглушкой. На этапе изготовления горелки промежуток между заглушкой и стенкой канала заполняют фриттой из алюмоиттриевого кремнезёма (Y2О3 - Al2О3 - SiO2), которую затем плавят и таким образом герметизируют колбу. Колба и штенгель выполнены из монокристаллического сапфира (лейкосапфира). Недостатком известного технического решения также является длительное время инициирования разряда и розжига плазмы в горелке.

Наиболее близким по технической сущности к заявленному изобретению является горелка безэлектродной лампы излучения ЭМП СВЧ (JP2001250512A; H01J65/04; опубликовано 14.09.2001), состоящая из выполненных заодно сферической полой разрядной колбы с размещённым в ней плазмообразующим составом и штенгеля с продольным каналом, при этом колба и штенгель выполнены из полупрозрачной керамики из оксида алюминия. Внутри штенгеля соосно указанному каналу размещён обостритель разрядного напряжения и зафиксирован посредством заглушки на конце штенгеля. Заглушка выполнена из стеклоцемента (Dy2O3 - Al2О3 - SiO2) и зафиксирована в штенгеле посредством спекания с возможностью фиксации в посадочном узле указанной лампы. Между обострителем и стенкой канала образован разрядный промежуток (пространство) в виде зазора.

Недостатками технического решения являются сложность конструкции, значительный акустический шум, сопутствующий эксплуатации горелки, и высокие энергетические затраты, обусловленные необходимостью дополнительного охлаждения посредством двигателя вращения горелки; кроме того, известная горелка также характеризуется длительным временем инициирования разряда и розжига плазмы.

Технической проблемой является устранение указанных недостатков и создание устройства, позволяющего обеспечить долгосрочную эксплуатацию горелки с высокой скоростью первичного и повторного зажигания плазмы, без дополнительного охлаждения и акустического шума.

Технические результаты заявляемого изобретения: увеличение скорости инициирования разряда и розжига плазмы, уменьшение износа деталей горелки и повышение срока её эксплуатационной пригодности.

Раскрытие сущности изобретения

Указанная проблема решается, а технический результат достигается тем, что горелка газоразрядной безэлектродной лампы состоит из полой разрядной колбы и штенгеля с продольным каналом, одна сторона которого соединена с разрядной колбой, образуя полость, в которой размещён плазмообразующий состав, а другая сторона закрыта заглушкой, выполненной с возможностью фиксации в посадочном узле указанной лампы, при этом внутри штенгеля соосно указанному каналу размещён обостритель разрядного напряжения и зафиксирован с помощью заглушки так, что между обострителем и внутренней стенкой штенгеля образован разрядное пространство в виде зазора шириной d, при этом на поверхности обострителя и/или на внутренней стенке штенгеля выполнено по меньшей мере одно углубление.

Углубления предпочтительно выполнены глубиной l=(0,1-0,5)·d, а общий объём углублений составляет 30-70% объёма зазора. Углубления могут быть выполнены продольными и/или винтовыми и предпочтительно расположены симметрично относительно оси канала. В наилучшем варианте осуществления изобретения углубления на поверхности обострителя выполнены винтовыми, а углубления на внутренней стенке штенгеля выполнены продольными.

Обостритель предпочтительно выполнен длиной, не превышающей длину штенгеля и равной 0,7-0,9 длины штенгеля. Обостритель предпочтительно сужен в направлении разрядной колбы, выполнен и установлен так, что образованный зазор имеет кольцевую форму. Вместе с этим целесообразно выполнять обостритель из материала, обладающего большим временем релаксации от насыщения поляризацией, чем время релаксации от насыщения поляризацией материала разрядной колбы и штенгеля.

Разрядная колба предпочтительно образована сосудом с плоским или округлым дном и крышкой с установочным отверстием для штенгеля, выполненными с возможностью вакуумирования полости разрядной колбы, при этом целесообразно выполнение ответных обнизок по краям дна и крышки.

Разрядная колба, и/или штенгель, и/или обостритель предпочтительно выполнены из диэлектрического светопроницаемого материала, в качестве которого могут быть использованы сапфир, керамика или поликор. Заглушка может быть выполнена из стеклоцемента и зафиксирована в штенгеле, при этом в качестве стеклоцемента может быть использован материал состава MgO - Al2O3 - CaO.

Плазмообразующий состав предпочтительно содержит инертный газ и по меньшей мере один твёрдый или жидкий дополнительный компонент. В качестве инертного газа целесообразно использовать аргон, а в качестве дополнительного твёрдого компонента - серу, при этом указанный дополнительный твёрдый компонент может быть выполнен в виде гранулы.

Краткое описание чертежей

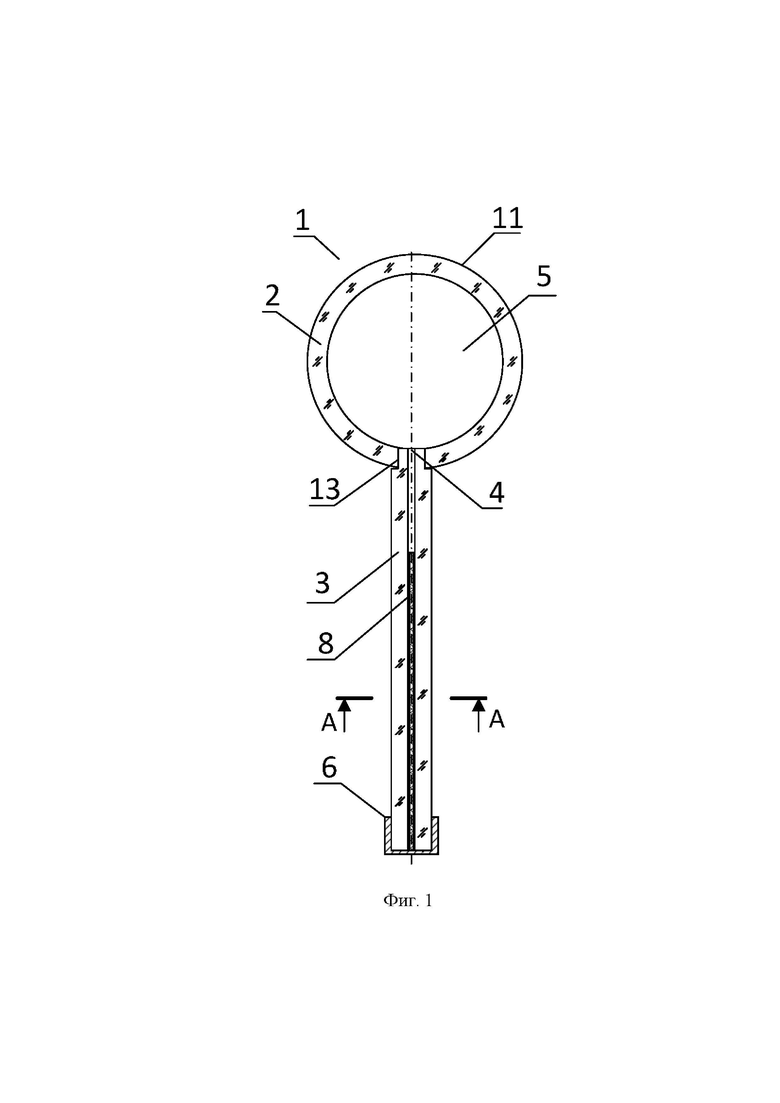

На фиг. 1 представлено продольное сечение предлагаемой горелки со сферической колбой;

на фиг. 2 - поперечное сечение А-А по фиг. 1 для случая обострителя с винтовым углублением на его поверхности;

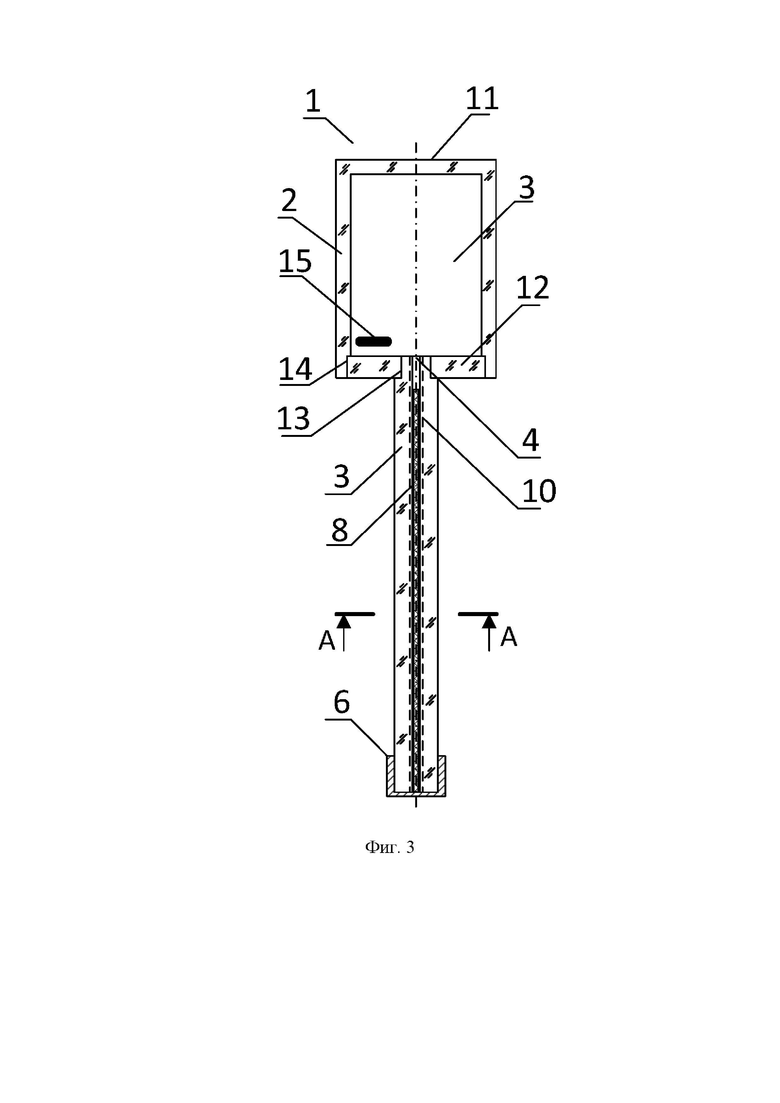

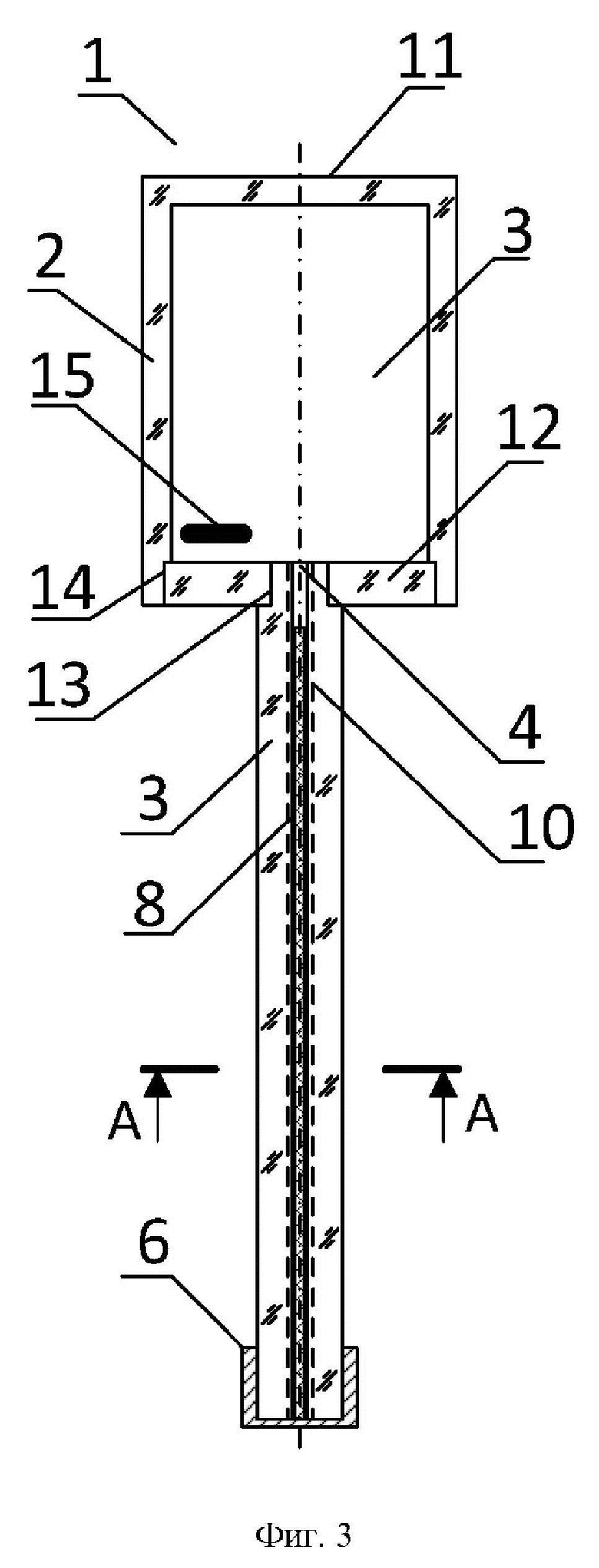

на фиг. 3 - продольное сечение предлагаемой горелки с цилиндрической колбой и плоским дном;

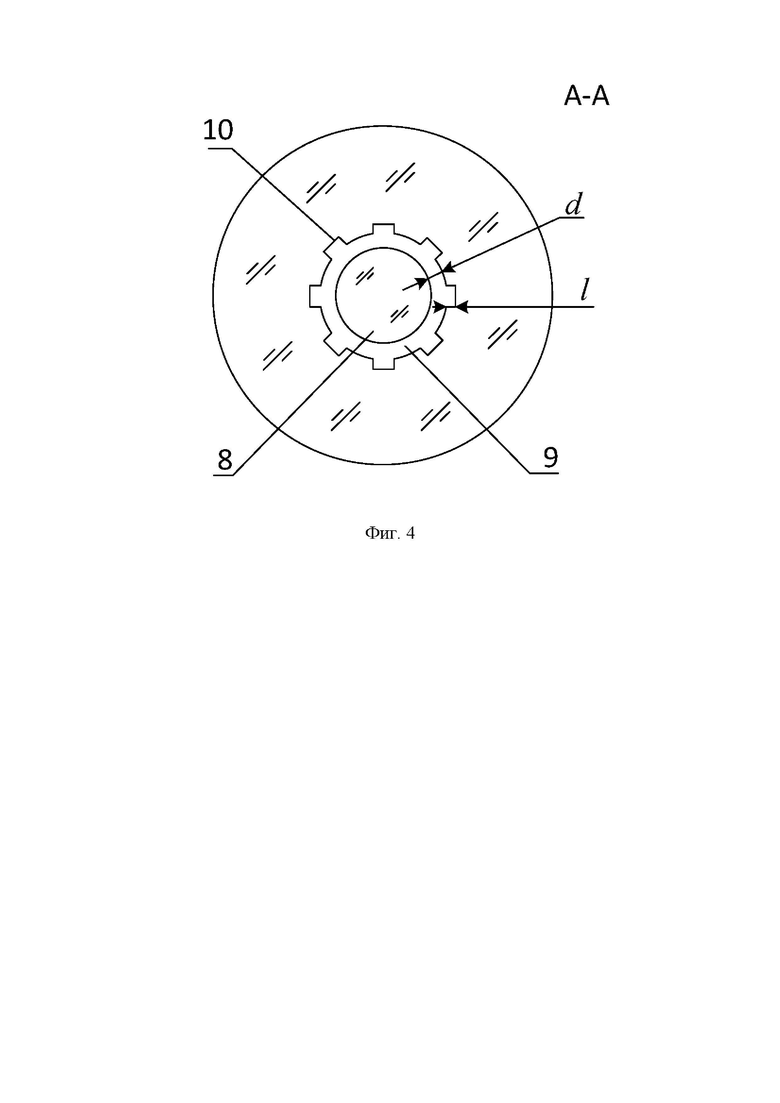

на фиг. 4 - поперечное сечение А-А по фиг. 3 для случая штенгеля с продольными углублениями на внутренней стенке штенгеля;

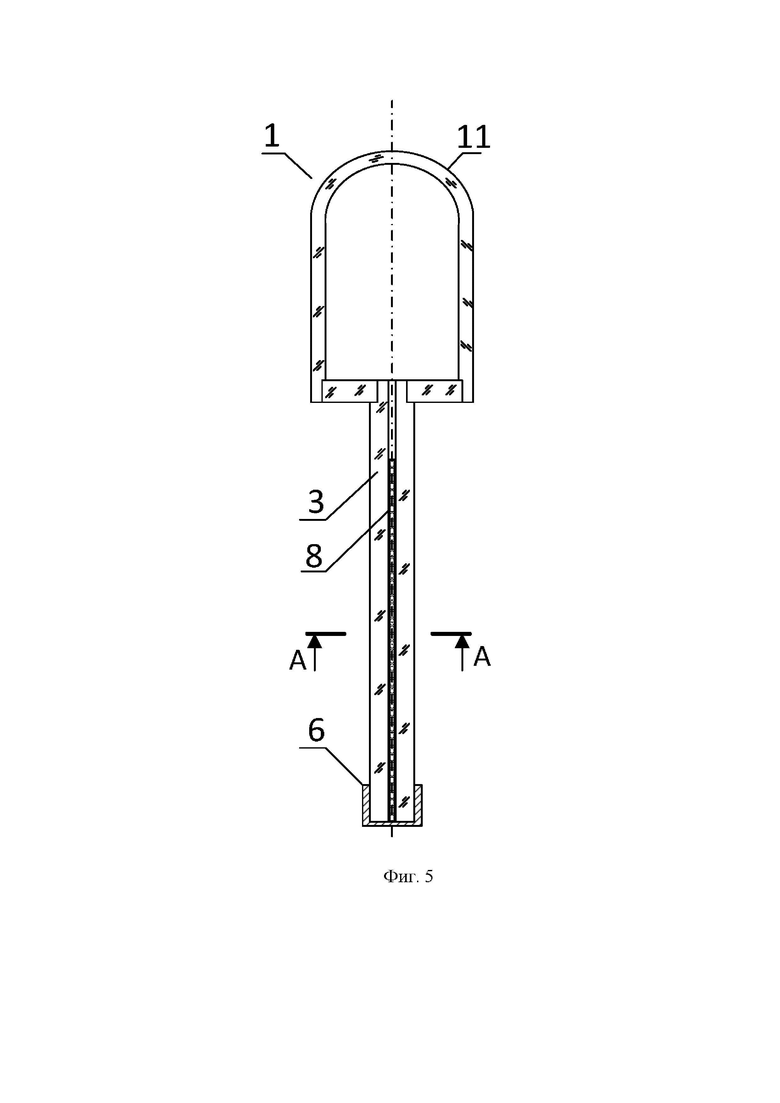

на фиг. 5 - продольное сечение предлагаемой горелки с цилиндрической колбой и округлым дном;

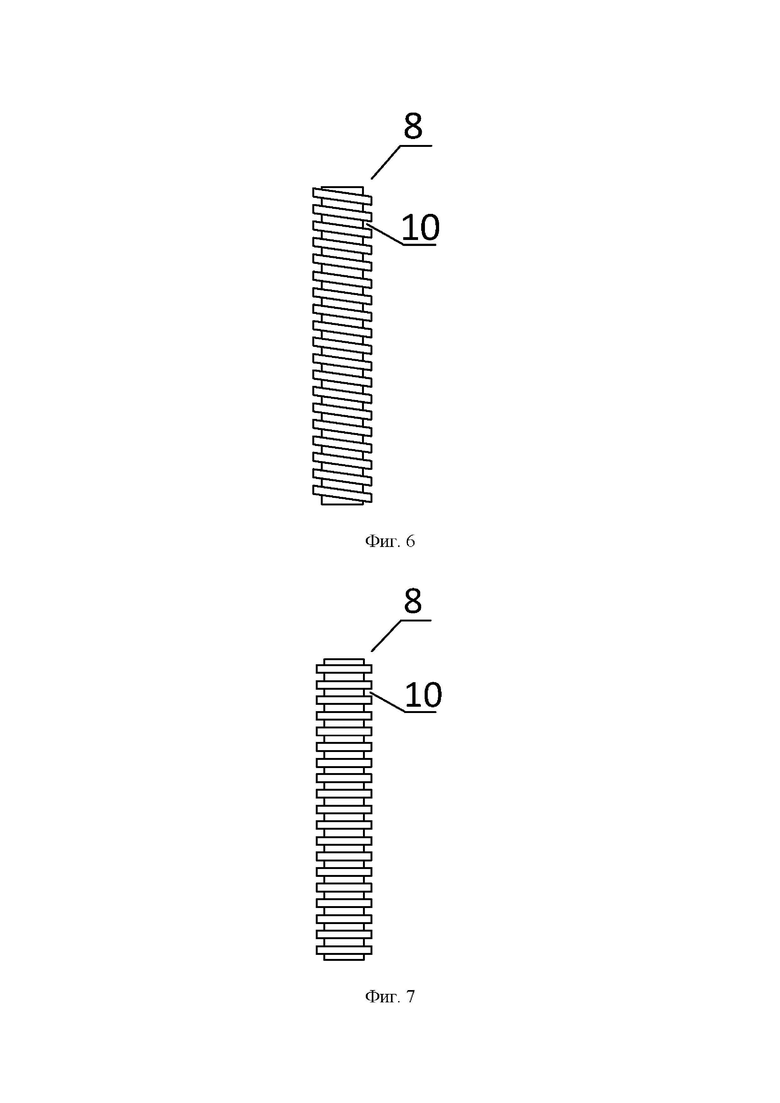

на фиг. 6 - внешний вид обострителя с винтовым углублением на поверхности;

на фиг. 7 - внешний вид обострителя с продольными углублениями на его поверхности;

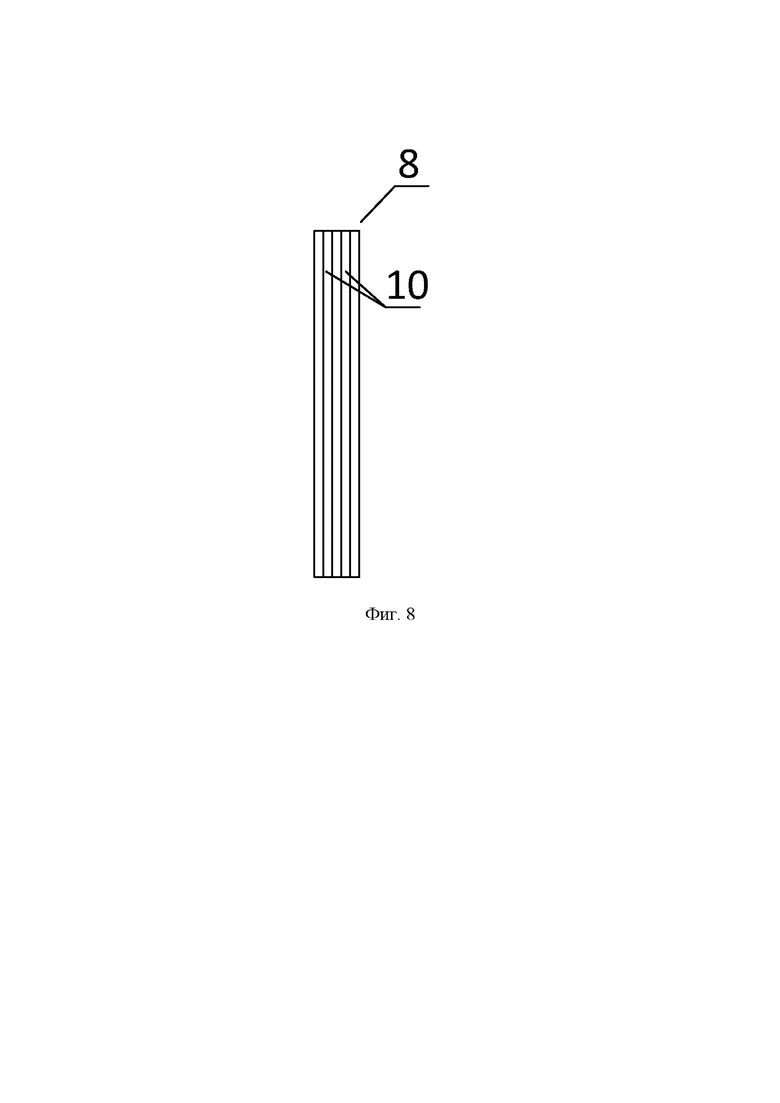

на фиг. 8 - внешний вид обострителя с поперечными кольцевыми углублениями на поверхности.

Осуществление изобретения

В газоразрядных безэлектродных лампах процесс инициирования разряда в газе зависит от различных факторов: давления и состава газа, напряжённости и частоты ЭМП, а также размера и формы разрядного пространства в месте инициирования разряда. Геометрия разрядного пространства определяет общую динамику формирования в нём областей концентрации напряжённости ЭМП, создавая необходимые условия для возбуждения молекул газа. Тесные разрядные пространства ограничивают свободу движения молекул возбуждённого газа, которые в результате упругих столкновений друг с другом переходят в стадию лавинообразной ионизации, в результате чего сокращается время инициирования разряда. В настоящем изобретении использован этот эффект и увеличена общая площадь тесных разрядных пространств.

Предлагаемая горелка 1 газоразрядной безэлектродной лампы состоит из полой разрядной колбы 2 и штенгеля 3 с продольным каналом 4. Одна сторона канала 4 соединена с разрядной колбой 2, образуя единую полость, в которой размещён плазмообразующий состав 5, а другая сторона закрыта заглушкой 6, выполненной с возможностью фиксации в посадочном узле 7 лампы. Внутри штенгеля 3 соосно каналу 4 размещён обостритель 8 разрядного напряжения и зафиксирован с помощью заглушки 6 так, что между обострителем 8 и внутренней стенкой штенгеля 3 образовано разрядное пространство (промежуток) в виде зазора 9 шириной d и предпочтительно кольцевой формы. В случае образования зазора 9 иной неравномерной формы, шириной d считать кратчайшее расстояние между обострителем 8 и внутренней стенкой штенгеля 3.

Для увеличения области инициирования разряда на поверхности обострителя 8 и/или на внутренней стенке штенгеля 3 выполнено по меньшей мере одно углубление 10. Наличие углублений 10, а также их геометрия (форма и глубина) играют ключевую роль в динамике образования и миграции (в частном случае) коронного разряда. Вместе с этим предлагаемая в предпочтительных вариантах заявленного изобретения специфика выполнения углублений 10 способствует формированию условий стабилизации разряда, что в конечном итоге значительно продлевает срок эксплуатационной пригодности горелки.

Углубления 10 на наружной поверхности обострителя 8 и на внутренней стенке штенгеля 3 могут различаться по глубине и/или по форме, например, могут быть выполнены продольными или винтовыми (винтовые углубления могут быть многозаходными), с v-образным или прямоугольным сечением нарезки. Углубления 10 могут быть выполнены как по всей длине обострителя 8 и/или штенгеля 3 и иметь сквозной выход в колбу 2, так и покрывать соответствующие поверхности частично. В предпочтительном варианте для уменьшения износа деталей горелки 1 и повышения срока её эксплуатационной пригодности углубления 10 выполняют симметрично относительно оси канала 4 (осевая симметрия) для равномерного распределения нагрузки на эти детали.

При размещении горелки 1 в ЭМП СВЧ в углублениях 10 (тесных разрядных пространствах) возникают области повышенной концентрации напряжённости ЭМП. При этом чем меньше углубления 10, тем больше интенсивность взаимодействия ЭМП и разрядных промежутков, а значит, выше скорость возбуждения и ионизации молекул газа, в результате чего требуется меньше времени для инициирования разряда. Однако следует избегать слишком малых размеров разрядных пространств, поскольку таковые могут привести к возникновению препятствующих условий образования разряда.

Кроме того, углубления 10 увеличивают рабочую площадь общего разрядного пространства, что способствует более равномерному распределению и поддержанию разряда. При этом глубина l углублений 10 должна быть достаточной для концентрации ЭМП, но в то же время не слишком большой, чтобы избежать чрезмерных потерь энергии ЭМП. Экспериментальным путём было показано, что достигаемые изобретением технические результаты наилучшим образом наблюдаемы при l=(0,1-0,5)⋅d и общем объёме углублений 30-70% объёма зазора 9.

Геометрия разрядных пространств при использовании продольной и винтовой форм углублений 10 обеспечивает равномерное распределение тепла, что важно для предотвращения перегрева и повышения долговечности горелки 1, и формирует чёткое направление миграции разряда в зазоре 9 в сторону колбы 2, что сокращает время образования плазмы.

В некоторых вариантах осуществления изобретения в процессе работы газоразрядной безэлектродной лампы в продольных углублениях 10 может возникать тлеющий разряд, в то время как в винтовых углублениях 10 - коронный разряд. Сочетание двух разрядов обеспечивает синергетический эффект и дополнительно ускоряет розжиг плазмы. С другой стороны, в некоторых вариантах осуществления изобретения выполнение углублений 10 схожей формы на поверхности обострителя 8 и внутренней стенки штенгеля 3 также может обеспечить синергетический эффект и дополнительно ускорить розжиг плазмы коронным разрядом.

Таким образом, предлагаемые особенности выполнения углублений 10 позволяют обеспечить баланс между стабильностью разряда и высокой скоростью его инициирования, а также ускорение процесса образования плазмы в горелке 1 при снижении вероятности возникновения мерцания и образования паразитного дугового разряда.

Обостритель 8 предпочтительно устанавливают так, чтобы образованный зазор 9 имел кольцевую форму. Длина обострителя 8 не должна превышать длину штенгеля 3 и предпочтительно составлять 0,7-0,9 длины штенгеля 3, что позволяет исключить возникновение трещин в горелке 1 при её эксплуатации и ускорить процесс розжига плазмы в горелке 1 посредством образования на конце обострителя 8 в процессе ионизации области концентрации разряда в ограниченном пространстве штенгеля 3. Конкретная длина обострителя 8 соответствует определённым глубине l и количеству углублений 10.

Целесообразно сужать обостритель 8 в направлении разрядной колбы 2, поскольку суженная (заострённая) форма обуславливает увеличение напряжённости ЭМП в этой области и создаёт условия для чётко направленной миграции зарядов, что порождает лавинообразный процесс ионизации, и тем самым обеспечивает увеличение скорости инициирования разряда и розжига плазмы в горелке 1. Вместе с этим рационально выполнять обостритель 8 из материала, обладающего большим временем релаксации от насыщения поляризацией, чем время релаксации от насыщения поляризацией материала разрядной колбы 2 и штенгеля 3.

Разрядная колба 2 образована сосудом с плоским или округлым дном 11 и крышкой 12 с установочным отверстием 13 для штенгеля 3. Для надёжного герметичного соединения по краям колбы 2 и крышки 12 выполняют ответные обнизки 14. Пайку корпусных деталей горелки 1 выполняют с высокотемпературным стеклокерамическим припоем (стеклоцементом) в среде аргона. Порошковые оксиды припоя подвергают сушке в сушильном шкафу при температуре 200°С до полной стабилизации веса. Соотношение оксидов припоя - MgO : Al2O3 : CaO = 6:49:45 вес. %, соответствующих эвтектике в диаграмме состояния. Оптимальный режим пайки - температурный интервал от 1400 до 1450°С.

После осуществления пайки корпусных деталей в единой полости разрядной колбы 2 и штенгеля 3 с продольным каналом 4 последовательно обеспечивают образование вакуума, закачку в неё инертного газа (возможна смесь газов) и помещение рабочего тела - твёрдого и/или жидкого дополнительного компонента 15. Для упрощения сборки твёрдый компонент предварительно прессуют в гранулу. В качестве дополнительного компонента 15 могут быть использованы металл, и/или неметалл, и/или сплав, и/или амальгама. В предпочтительном варианте плазмообразующего состава 5 в качестве инертного газа используют аргон, а в качестве дополнительного твёрдого компонента 15 - серу.

Предлагаемая конструкция обеспечивает формирование в горелке 1 рабочего давления, при котором процессы горения разрядов не сопровождаются характерным звучанием, что в совокупности с отсутствием необходимости дополнительного охлаждения горелки 1 позволяет снизить акустический шум.

После пайки основный деталей горелки 1 в штенгель 3 соосно каналу 4 помещают обостритель 8, обеспечивая минимальный газовый балласт в образуемом зазоре 9. Свободный конец штенгеля 3 закрывают заглушкой 6, неподвижно фиксируя её 6 и обостритель 8 посредством спекания. Заглушку 6 выполняют из стеклоцемента аналогичного состава - MgO : Al2O3 : CaO, например, в виде колпачка или коронки. Описанный способ сборки деталей позволяет обеспечить должную герметичность горелки 1 для обеспечения продолжительного срока эксплуатационной пригодности.

Разрядную колбу 2, штенгель 3, обостритель 8 предпочтительно выполняют из диэлектрического светопроницаемого материала, в качестве которого используют сапфир, светопрозрачную керамику или поликор. Такой выбор материалов обусловлен их высокой теплопроводностью для отведения тепла от зоны разряда и предотвращения перегрева, а также химической стойкостью, необходимой для предотвращения разрушения материала под воздействием плазмы.

Предлагаемое устройство работает следующим образом.

В газоразрядной безэлектродной лампе реализовано каскадное преобразование потребляемого переменного тока в электропитание генератора ЭМП СВЧ. Первый каскад - источник (не указан на чертежах) электропитания, второй каскад - магнетрон 16 (источник ЭМП) в светопроницаемом резонаторе 17.

В зоне максимума концентрации мощности ЭМП СВЧ размещают горелку 1 и включают магнетрон 16. В процессе диссипации энергии ЭМП СВЧ быстро возрастает температура газа в горелке 1, что приводит к испарению дополнительного компонента 15 и его рассредоточению по всему объёму горелки 1. Поскольку процесс ионизации распространяется по пути наименьшего сопротивления, как только амплитуда колебаний ЭМП СВЧ в резонаторе 17 достигает потенциала зажигания, в углублениях 10, заполненных смесью инертного газа и паров дополнительного компонента 15, возникает коронный разряд. Затем ионизация молекул газа лавинообразно мигрирует в направлении колбы 2 с последующим образованием в ней 2 объёмного плазменного разряда.

В случае срыва плазменного разряда в колбе 2 высокая скорость повторного образования в ней 2 плазменного разряда обеспечена горением коронного разряда в зазоре 9, который под воздействием электромагнитных импульсов магнетрона 16 немедля мигрирует в колбу 2, образуя повторное зажигание плазменного разряда. Дополнительно в продольных углублениях 10 штенгеля 3 могут возникать тлеющие разряды, что в совокупности с горением коронного разряда в зазоре 9 обеспечивает поддержку горения плазмы в горелке 1, как дополнительный виртуальный катод, препятствуя возникновению мерцания плазмы. Этот эффект особенно заметен, если обостритель 8 выполнен из материала, обладающего большим временем релаксации от насыщения поляризацией ЭМП СВЧ, чем время релаксации насыщения поляризацией материала разрядной колбы 2 и штенгеля 3.

При использовании указанного выше предпочтительного плазмообразующего состава 5 на начальной стадии оптический спектр излучения горелки 1 обусловлен энергетическим переходом атомов аргона и серы, для которых характерно наличие линий ультрафиолетового (УФ) и инфракрасного (ИК) диапазонов.

В установившемся режиме за счёт активного взаимодействия компонентов разогретой плазмы спектральные линии значительно уширяются и спектр излучения горелки 1 становится практически сплошным. За счёт подбора компонентов плазмообразующего состава 6 оптический спектр горелки 1 возможно максимально приблизить к солнечному спектру, при этом излучения в УФ и ИК диапазонах будут составлять малую часть. В альтернативном варианте спектр оптического излучения можно расширить в УФ и ИК области. Такой спектр излучения без дисконтов и сплошность свечения сохраняются при изменениях мощности ЭМП СВЧ.

Таким образом, предлагаемая горелка может быть использована для освещения помещений различного назначения, а также походит для эксплуатации на открытых пространствах.

Предложенная конструкция горелки газоразрядной безэлектродной лампы позволяет увеличить скорость розжига плазмы в горелке за счёт выполнения дополнительных тесных разрядных пространств в виде углублений на поверхности обострителя и/или на внутренней стенке штенгеля, а также выполнения обострителя суженным в направлении разрядной колбы и длиной, равной 0,7-0,9 длины штенгеля. Вместе с этим предложенная конструкция позволяет снизить вероятность возникновения мерцания и образования паразитного дугового разряда за счёт выполнения обострителя из материала, обладающего большим временем релаксации от насыщения поляризацией, чем время релаксации от насыщения поляризацией материала разрядной колбы и штенгеля. Кроме того, предлагаемая горелка позволяет уменьшить износ её деталей и повысить срок эксплуатационной пригодности за счёт выполнения обострителя длиной, не превышающей длину штенгеля; а также за счёт высокой скорости инициирования разряда и розжига плазмы, особенно при повторных зажиганиях, так как высокая скорость розжига исключает значительные температурные колебания горелки, ускоряющие износ её деталей.

Пример 1.

В одном из вариантов осуществления изобретения (фиг. 1, 2, 6) горелка газоразрядной безэлектродной лампы содержит сферическую разрядную колбу (с округлым дном) и обостритель длиной, равной 0,7 длины штенгеля. Обостритель снабжён винтовым углублением глубиной l=0,1⋅d. Разрядная колба и штенгель выполнены из сапфира, а обостритель из керамики. Плазмообразующий состав содержит аргон и серу.

Пример 2.

В одном из вариантов осуществления изобретения (фиг. 3, 4, 7) горелка газоразрядной безэлектродной лампы содержит цилиндрическую разрядную колбу, выполненную в виде трубки круглого поперечного сечения с плоским дном (торцом), и обостритель длиной, равной 0,9 длины штенгеля. Штенгель снабжён продольными углубления на внутренней стенке глубиной l=0,5⋅d. Разрядная колба и штенгель выполнены из сапфира, а обостритель из поликора. Плазмообразующий состав содержит ксенон, серу и дополнительный химического элемента (ZnI).

Пример 3.

В одном из вариантов осуществления изобретения (фиг. 5) горелка газоразрядной безэлектродной лампы содержит разрядную колбу, выполненную в виде трубки прямоугольного поперечного сечения с округлым дном (торцом), и обостритель длиной, равной 0,8 длины штенгеля. Обостритель снабжён поперечными кольцевыми углублениями глубиной l=0,3⋅d. Разрядная колба, штенгель и обостритель выполнены из сапфира. Плазмообразующий состав содержит аргон и амальгаму на основе химического элемента (Zn).

В таблице 1 представлены основные характеристики следующих горелок:

горелки по прототипу без каких-либо углублений на поверхностях обострителя и штенгеля (столбец 2);

по Примеру 1 (столбец 3);

по Примеру 2 (столбец 4);

по Примеру 3 (столбец 5);

иных горелок-аналогов, присутствующих на рынке (столбцы 6-8).

1. Характеристики горелок из сапфира и кварца

(прототип)

(Пример 1)

(Пример 2)

(Пример 3)

2000 гг.

1998 г.

1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разрядная колба для натриевых ламп высокого давления | 1982 |

|

SU1268115A3 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ | 1992 |

|

RU2063092C1 |

| Безэлектродная газоразрядная лампа | 1988 |

|

SU1635229A1 |

| Газоразрядная безэлектродная высокочастотная лампа и способ ее изготовления | 1989 |

|

SU1697141A1 |

| Газоразрядная безэлектродная высокочастотная лампа | 1990 |

|

SU1758708A1 |

| ВЫСОКОЧАСТОТНЫЙ ПЛАЗМОТРОН | 2010 |

|

RU2477026C2 |

| Безэлектродная газоразрядная высокочастотная лампа | 1988 |

|

SU1529315A1 |

| ШИРОКОПОЛОСНЫЙ ПЛАЗМЕННЫЙ ИСТОЧНИК СВЕТА С ЛАЗЕРНОЙ НАКАЧКОЙ | 2021 |

|

RU2780202C1 |

| Газоразрядная лампа | 1988 |

|

SU1601657A2 |

Изобретение относится к электротехнике, а именно к горелкам газоразрядных безэлектродных ламп, и может быть использовано в газоразрядных безэлектродных лампах в широком спектральном диапазоне излучения при возбуждении электромагнитным полем сверхвысокой частоты (ЭМП СВЧ). Технический результат - увеличение скорости инициирования разряда и розжига плазмы, уменьшение износа деталей горелки и повышение срока ее эксплуатационной пригодности, снижение акустического шума и вероятности возникновения мерцания и образования паразитного дугового разряда. Горелка состоит из полой разрядной колбы и штенгеля с продольным каналом, одна сторона которого соединена с разрядной колбой, образуя полость, в которой размещен плазмообразующий состав, а другая сторона закрыта заглушкой, выполненной с возможностью фиксации в посадочном узле газоразрядной безэлектродной лампы. Внутри штенгеля соосно указанному каналу размещен обостритель разрядного напряжения, который зафиксирован с помощью заглушки так, что между обострителем и внутренней стенкой штенгеля образовано разрядное пространство в виде зазора шириной d. На поверхности обострителя и/или на внутренней стенке штенгеля выполнено по меньшей мере одно углубление. 19 з.п. ф-лы, 8 ил.

1. Горелка газоразрядной безэлектродной лампы, состоящая из полой разрядной колбы и штенгеля с продольным каналом, одна сторона которого соединена с разрядной колбой, образуя полость, в которой размещён плазмообразующий состав, а другая сторона закрыта заглушкой, выполненной с возможностью фиксации в посадочном узле указанной лампы, при этом внутри штенгеля соосно указанному каналу размещён обостритель разрядного напряжения и зафиксирован с помощью заглушки так, что между обострителем и внутренней стенкой штенгеля образовано разрядное пространство в виде зазора шириной d,

отличающаяся тем, что

на поверхности обострителя и/или на внутренней стенке штенгеля выполнено по меньшей мере одно углубление.

2. Горелка по п. 1, отличающаяся тем, что углубления выполнены глубиной l=(0,1-0,5)d.

3. Горелка по п. 1, отличающаяся тем, что общий объём углублений составляет 30-70% объёма зазора.

4. Горелка по п. 1, отличающаяся тем, что углубления выполнены продольными и/или винтовыми.

5. Горелка по п. 1, отличающаяся тем, что углубления расположены симметрично относительно оси канала.

6. Горелка по п. 4, отличающаяся тем, что углубления на поверхности обострителя выполнены винтовыми, а углубления на внутренней стенке штенгеля выполнены продольными.

7. Горелка по п. 1, отличающаяся тем, что обостритель выполнен длиной, не превышающей длину штенгеля.

8. Горелка по п. 7, отличающаяся тем, что обостритель выполнен длиной, равной 0,7-0,9 длины штенгеля.

9. Горелка по п. 1, отличающаяся тем, что обостритель сужен в направлении разрядной колбы.

10. Горелка по п. 1, отличающаяся тем, что обостритель выполнен и установлен так, что образованный зазор имеет кольцевую форму.

11. Горелка по п. 1, отличающаяся тем, что обостритель выполнен из материала, обладающего большим временем релаксации от насыщения поляризацией, чем время релаксации от насыщения поляризацией материала разрядной колбы и штенгеля.

12. Горелка по п. 1, отличающаяся тем, что разрядная колба образована сосудом с плоским или округлым дном и крышкой с установочным отверстием для штенгеля, выполненными с возможностью вакуумирования полости разрядной колбы.

13. Горелка по п. 12, отличающаяся тем, что по краям дна и крышки выполнены ответные обнизки.

14. Горелка по п. 1, отличающаяся тем, что разрядная колба, и/или штенгель, и/или обостритель выполнены из диэлектрического светопроницаемого материала.

15. Горелка по п. 14, отличающаяся тем, что в качестве диэлектрического светопроницаемого материала использован сапфир, керамика или поликор.

16. Горелка по п. 1, отличающаяся тем, что заглушка выполнена из стеклоцемента и зафиксирована в штенгеле.

17. Горелка по п. 16, отличающаяся тем, что стеклоцемент представляет собой материал состава MgO - Al2O3 - CaO.

18. Горелка по п. 1, отличающаяся тем, что плазмообразующий состав содержит инертный газ и по меньшей мере один твёрдый или жидкий дополнительный компонент.

19. Горелка по п. 18, отличающаяся тем, что в качестве инертного газа использован аргон, в качестве дополнительного твёрдого компонента – сера.

20. Горелка по п. 18, отличающаяся тем, что указанный дополнительный твёрдый компонент выполнен в виде гранулы.

| JP 2001250512 A, 14.09.2001 | |||

| Газоразрядная безэлектродная высокочастотная лампа и способ ее изготовления | 1989 |

|

SU1697141A1 |

| Плоская безэлектродная газоразрядная лампа | 1988 |

|

SU1624561A1 |

| WO 2008139186 A1, 20.11.2008 | |||

| JP 2007115534 A, 10.05.2007 | |||

| KR 20030063524 A, 31.07.2003 | |||

| JP 2008159436 А, 10.07.2008 | |||

| US 2004080258 A1, 29.04.2004. | |||

Авторы

Даты

2024-06-26—Публикация

2023-12-13—Подача