Данное изобретение касается циркуляционного насоса с кожухом и, по меньшей мере, одним установленным в нем корпусом секции.

Такого рода циркуляционные насосы, известные также как центробежные насосы с двойным корпусом, соответственно, корпусно-секционные центробежные насосы, представляют собой циркуляционные насосы, которые окружены оболочкообразным кожухом. Этот снабженный всасывающим и нагнетательным патрубками насоса кожух в плоскости, лежащей перпендикулярно валу, закрывается крышкой. Обычно при этом речь идет о многоступенчатых насосах для использования в качестве насосов высокого давления и насосов с предельно допустимой величиной давления, в частности, также в качестве питательных насосов для котла. Внутри кожуха последовательно друг за другом в аксиальном направлении расположено несколько корпусов секций. Каждый корпус секции содержит рабочее колесо насоса, а также опционально стационарный направляющий аппарат.

Отдельные корпуса секций обычно выполнены вместе с валом насоса в виде взаимосвязанного насосного блока. Переход потока из последнего направляющего аппарата, соответственно, из корпуса последней секции в нагнетательный патрубок насоса происходит как правило через образованное в кожухе занимаемое потоком пространство. В исключительных случаях альтернативно используется отдельная вставка для концевой спиральной камеры в переходной области. Эта концевая спиральная камера изготовляется посредством отдельной детали, получаемой литьем, в которой фрезерованием получают спиральный контур.

Поскольку этот спиральный контур отдельной корпусной вставки сконструирован гидравлически оптимально, и эта дополнительная конструктивная часть не способствует, однако, прочности напорного кожуха, то окружной периметр кожуха и нагнетательного патрубка насоса должны выполняться значительно большими, чтобы закрывать вставленный спиральный контур. Вследствие этого габариты насоса со спиральной вставкой получаются значительно большими, чем насоса с обычным занимаемым потоком пространством, что в итоге ведет к значительному повышению производственных затрат как раз в случае крупногабаритных типов насосов.

Данное изобретение ставит поэтому задачу усовершенствования рассмотренного вначале насоса с концевой спиральной камерой, чтобы он стал значительно проще и, тем самым, экономичнее в изготовлении.

Эта задача решается посредством циркуляционного насоса с признаками независимого пункта 1 формулы изобретения. Предпочтительные варианты выполнения циркуляционного насоса являются предметом зависимых пунктов формулы.

Согласно изобретению, предлагается, чтобы в переходной области из корпуса последней секции в нагнетательный патрубок насоса кожуха спиралевидное занимаемое потоком пространство было образовано по меньшей мере частично непосредственно внутренним контуром кожуха. Этот спиральный контур реализуется как раз-таки не отдельной вставной деталью, а вместо этого использует уже имеющиеся конструктивные части. Указанный спиральный контур образуется, однако, не только посредством внутреннего контура кожуха в переходной области, но в сочетании с примыкающим контуром корпуса последней секции и примыкающим контуром крышки, вставляемой в кожух с концевой стороны. Эта концевая спиральная камера, составлена, таким образом, из нескольких, в частности, из по меньшей мере трех конструктивных частей.

В свете вышеизложенного можно полностью отказаться от отдельной спиральной вставки, которая предусматривалась в уровне техники. Благодаря этому насос оказывается существенно проще и экономичнее в изготовлении. В частности, соответствующий контур конструктивных частей может изготовляться обычными методами обработки. Дополнительные расходы могут удерживаться незначительными благодаря простоте изготовления.

К тому же такой насос с концевой спиральной камерой из нескольких, в частности, из трех частей не должен быть больше, чем насос без концевой спиральной камеры, т.е. в идеале кожух не увеличивается по сравнению с сопоставимым насосом с концевым занимаемым потоком пространством. Чтобы добиться этого, для выбора размеров кожуха в качестве жесткого требования принимается имеющееся помещение при сопоставимом насосе с занимаемым потоком пространством. В зависимости от задаваемого заранее, имеющегося в распоряжении конструктивного пространства кожуха стремятся реализовать оптимальную спиралевидную зону потока в переходной области за счет взаимодействия вышеуказанных конструктивных частей. При необходимости при этом придется мириться с тем, что результирующий спиральный контур гидравлически не идеален, однако, зато насос не получается большим.

Данное изобретение ориентировано, таким образом, на то, чтобы с не идеальным спиральным контуром достичь максимального роста КПД последней ступени насоса. Поскольку за счет концевой спиральной камеры потери напора последней ступени могут быть существенно снижены, то и влияние на общий КПД насоса является заметным.

При изготовлении внутреннего контура кожуха и, в частности, для оптимизации спиральной формы можно предусмотреть, чтобы по меньшей мере одна направляющая конструктивная часть приваривалась внутри кожуха после обработки внутреннего контура.

Целесообразным является приваривание соответствующей направляющей конструктивной части в области выступа концевой спиральной камеры насоса. В идеале эта направляющая конструктивная часть является единственной дополнительной конструктивной частью.

Согласно предпочтительному варианту выполнения эта сформированная спиралевидная зона потока характеризуется тем, что она, начинаясь от выступа спирали, сначала расширяется радиально в направлении потока, в частности, увеличиваясь, в идеале постоянно увеличиваясь. Предпочтительно к тому же, если эта зона потока по своему периметру имеет постоянную аксиальную протяженность. Теоретически, однако, возможно также, что эта зона потока в этой области также расширяется аксиально.

Согласно следующему предпочтительному варианту выполнения эта радиальная протяженность с определенного окружного угла остается постоянной, причем этот угол лежит в диапазоне от около 45° до около 135°, и предпочтительно составляет угол около 90°. Предпочтительно, если указанное занимаемое потоком пространство с этого угла расширяется аксиально.

Особенно предпочтительно, чтобы контур концевой крышки, а также контур корпуса последней секции служили каждый в качестве боковой направляющей стенки образованного спиралевидного занимаемого потоком пространства.

Указанный циркуляционный насос помимо указанных одного или нескольких насосных колес или направляющих аппаратов отдельных ступеней насоса может также содержать один или несколько направляющих аппаратов, причем, в частности, на ступень предусмотрен один направляющий аппарат. Далее, по меньшей мере один направляющий аппарат расположен, если смотреть в направлении потока, в переходной области от корпуса последней секции в нагнетательный патрубок насоса. Благодаря этому внутренний диаметр спиралевидного занимаемого потоком пространства может быть согласован с внешним диаметром направляющего аппарата, т.е. может примерно соответствовать ему.

Согласно одному предпочтительному варианту выполнения, циркуляционный насос представляет собой питательный насос, в частности, питательный насос для котла электростанции. Таким образом, данное изобретение предусматривает также предпочтительное применение такого циркуляционного насоса в качестве питательного насоса, в частности, питательного насоса для котла электростанции.

Наряду с циркуляционным насосом еще один аспект данного изобретения касается также способа изготовления предлагаемого изобретением циркуляционного насоса. Этот способ первоначально исходит из обычной конструкции циркуляционного насоса с кожухом и обычным занимаемым потоком пространством в переходной области от корпуса последней секции к нагнетательному патрубку насоса. Это означает, что для изготовления предлагаемого изобретением циркуляционного насоса принимаются почти идентичные габаритные размеры кожуха. Исходя из этого критерия и из пространственных условий в переходной области от последней ступени насоса к нагнетательному патрубку насоса сначала создается 3D-шаблон, т.е. трехмерная модель желаемого спирального пространства. Этот шаблон при этом создается с учетом максимально возможного диаметра занимаемого потоком пространства, а также имеющейся в распоряжении ширины занимаемого потоком пространства. Под трехмерным шаблоном обычно понимается цифровой шаблон.

Если в рассматриваемой переходной области опционально предусмотрен по меньшей мере еще один направляющий аппарат, то его наружный диаметр тоже должен учитываться для проекта шаблона, в частности, внутренний диаметр желаемого спирального пространства должен согласовываться с наружным диаметром направляющего аппарата.

Созданный шаблон затем служит в качестве образца для обработки контуров конструктивных частей для создания концевой спиральной камеры, т.е. для машинной обработки внутреннего контура кожуха, контура корпуса последней секции и относящегося к ним контура крышки.

Возможно также, например, что для машинной обработки рассматриваемых контуров конструктивных частей находит применение программируемая обрабатывающая машина, которая с учетом указанного шаблона обрабатывает соответствующий контур подходящим инструментом. Особенно подходит для этого фрезерная обработка соответствующих контуров, в частности, с помощью цилиндрическо-торцевой фрезы.

Конкретно можно представить себе, что внутренний контур кожуха по образцу указанного шаблона изнутри обрабатывается фрезерным рабочим органом, который устанавливается на обрабатывающей машине посредством угловой головки, для получения спиралевидного контура.

Если требуется разместить внутри кожуха по меньшей мере одну направляющую конструктивную часть, в частности, приварить, то эта конструктивная часть тоже предварительно изготовляется по образцу шаблона, например, посредством фрезерования, шлифовки, холодного формования, лазерной резки и т.д.

Другие преимущества и свойства данного изобретения будут рассмотрены ниже более подробно на примере выполнения, представленном на чертежах. На чертежах представлено следующее.

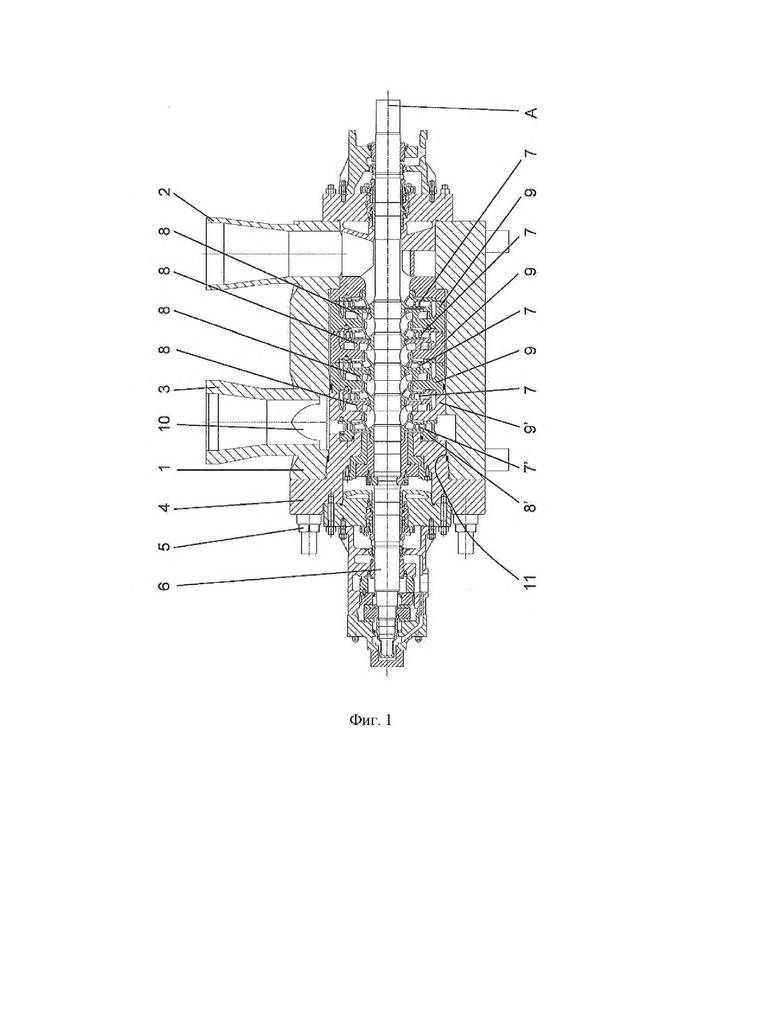

Фиг. 1 вид в разрезе вдоль вала предлагаемого изобретением насоса,

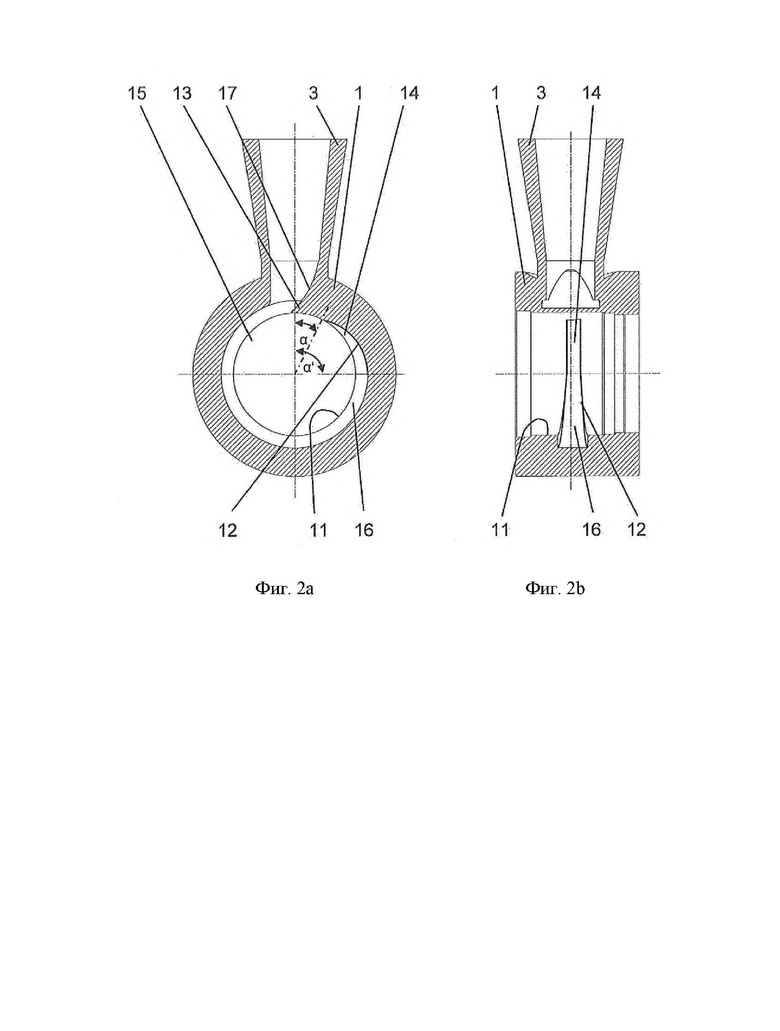

Фиг. 2а/Фиг. 2b два вида в разрезе кожуха в переходной области в нагнетательный патрубок насоса,

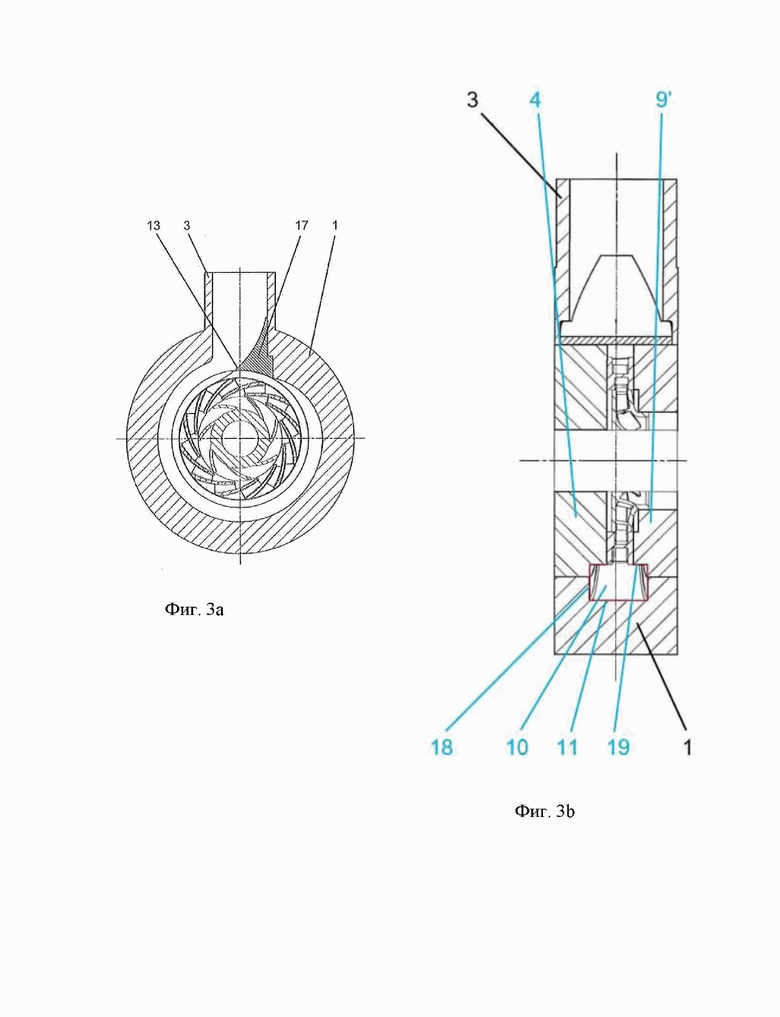

Фиг. 3а/Фиг. 3b два вида в разрезе собранного предлагаемого изобретением насоса в переходной области в нагнетательный патрубок насоса,

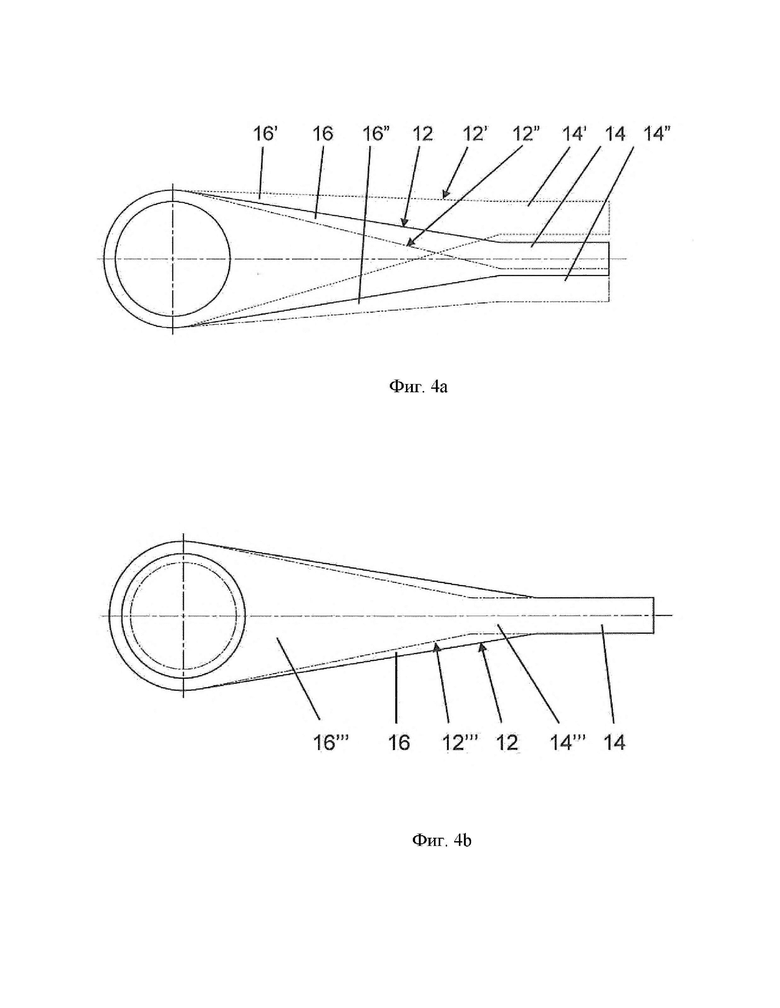

Фиг. 4а/Фиг. 4b два изображения развернутого спиралевидного занимаемого потоком пространства,

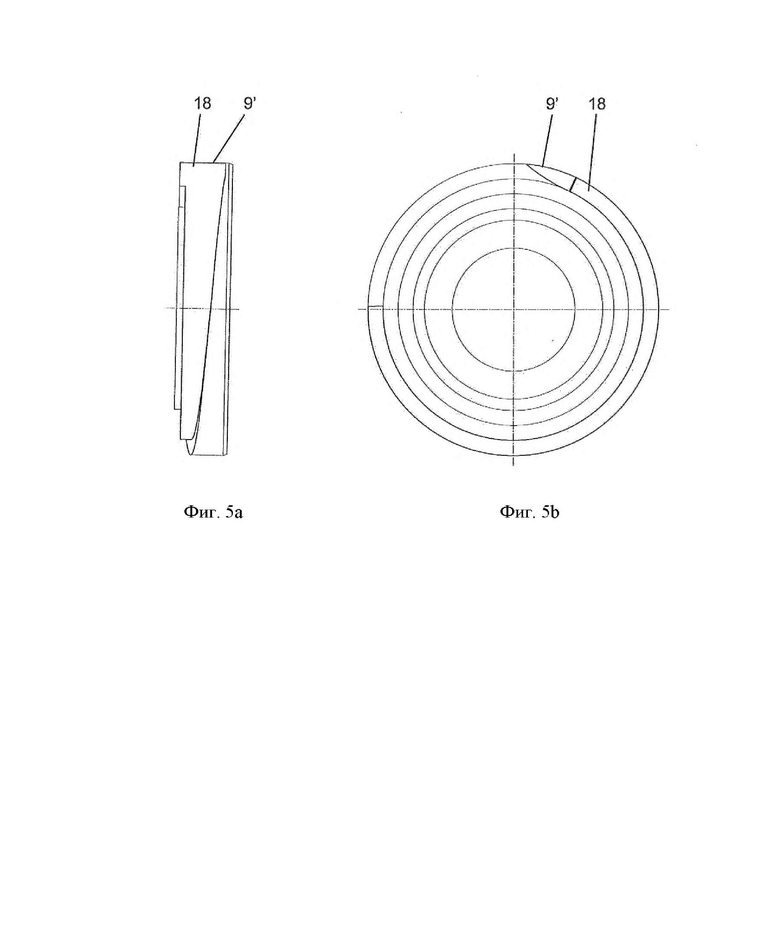

Фиг. 5а/Фиг. 5b вид сбоку и вид сверху определяющего контура корпуса последней секции, и

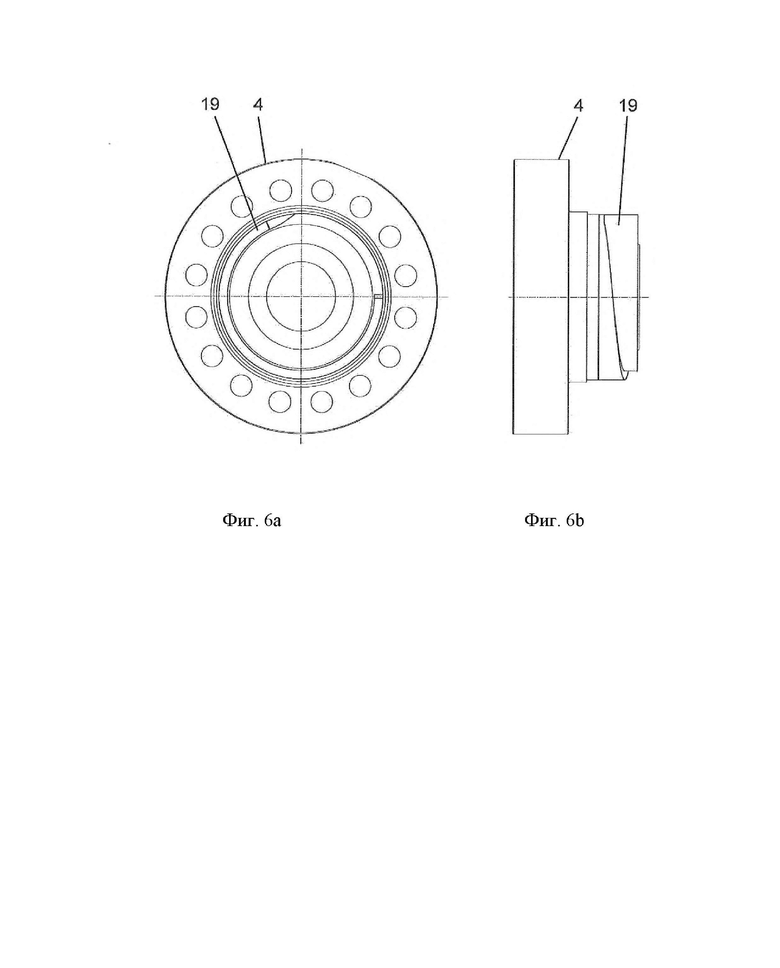

Фиг. 6а/Фиг. 6b вид сверху и вид сбоку определяющего контура концевой крышки.

На Фиг. 1 показан циркуляционный насос с кожухом 1, который имеет как всасывающий патрубок 2 насоса, так и нагнетательный патрубок 3 насоса. Кожух 1 на своем напорном конце закрыт крышкой 4, которая закреплена на кожухе 1 с помощью соединительных средств 5, в частности, привинчена.

В кожухе 1 расположен блок, который имеет вал 6, установленный с возможностью поворота вокруг оси А вращения. На валу 6 расположены друг за другом несколько рабочих колес 7, 7', в результате чего образуются отдельные ступени насоса, здесь пять ступеней насоса. Каждая ступень насоса дополнительно имеет еще один стационарный направляющий аппарат 8, причем последний, если смотреть в направлении потока, направляющий аппарат обозначен ссылочной позицией 8'. Ближайшее к нагнетательному патрубку 3 насоса или последнее, если смотреть в направлении потока, рабочее колесо обозначено ссылочной позицией 7'. Под рабочими колесами 7, 7' в этом примере выполнения понимаются радиальные колеса. Альтернативно могут применяться также, например, полуосевые колеса. Каждое рабочее колесо 7 окружено корпусом секции 9. Соседние корпуса секций 9 примыкают друг к другу. Ближайший к нагнетательному патрубку 3 насоса или последний, если смотреть в направлении потока, корпус секции обозначен ссылочной позицией 9' и, если смотреть в направлении потока, окружает рабочее колесо 7, расположенное перед последним рабочим колесом Т.

На Фиг. 1 можно видеть концевую спиральную камеру 10, которая получается в переходной области от корпуса 9' последней секции в нагнетательный патрубок 3 насоса за счет объединения внутреннего контура 11 кожуха 1 и контуров крышки 4, а также корпуса 9' последней секции.

Как показано на Фиг. 2а, Фиг. 2b, согласно изобретению, внутренний контур 11 кожуха 1 в переходной области к нагнетательному патрубку 3 насоса механически обрабатывается путем фрезерования с получением желаемого спирального контура 12. Этот спиральный контур 12 начинается в области вблизи показанного на Фиг. 2а выступа 13 спирали на нагнетательном патрубке 3 насоса и предусматривает сначала область 14, которая имеет нарастающее по периметру радиальное расширение имеющегося в распоряжении занимаемого потоком пространства 15, т.е. этот внутренний контур 11 кожуха 1 предусматривает увеличивающееся углубление внутреннего контура 11 с постоянной шириной. В показанном варианте выполнения это радиальное расширение увеличивается при значении окружного угла α от ок. 25° вплоть до окружного угла α' 90°. При альтернативных вариантах выполнения такое нарастающее радиальное расширение может проходить по окружному углу α'=135°.

К области 14 примыкает область 16 спирального контура 12, в которой в показанном варианте выполнения, начиная с угла α' ~90°, указанное радиальное расширение остается постоянным, а спиральный контур 12 вместо этого расширяется только еще в аксиальном направлении до тех пор, пока спиральный контур 12 не выйдет затем в нагнетательный патрубок 3 насоса. В области выступа 13 спирали указанное первоначальное занимаемое потоком пространство 15 в радиальном направлении сужается за счет направляющего устройства 17.

На Фиг. 3а и Фиг. 3b показаны виды в разрезе смонтированного предлагаемого изобретением насоса в переходной области в нагнетательный патрубок 3 насоса. Как вариант, указанное направляющее устройство 17 выполнено в виде отдельной конструктивной части и образует выступ 13 спирали. Направляющее устройство 17 в области нагнетательного патрубка 3 насоса приварено к кожуху 1.

Показанные в качестве примера развертки спирального контура 12 изображены на Фиг. 4а и Фиг. 4b.

На Фиг. 4а сплошными линиями показано, что область 14 и область 16 спирального контура 12 ориентированы к центру, соответственно, симметрично относительно нагнетательного патрубка 3 насоса. Представленный пунктирными линиями спиральный контур 12', соответственно, представленный штрихпунктирной линией спиральный контур 12'' отражают другие варианты, при которых область 14', соответственно, 14'' ориентированы эксцентрично, соответственно, асимметрично относительно нагнетательного патрубка 3 насоса. В соответствии с этим указанные области 16' и 16'' ориентированы эксцентрично, соответственно, асимметрично относительно нагнетательного патрубка 3 насоса.

На Фиг. 4b можно увидеть, что длина области 14 спирального контура 12 может варьироваться. Представленный штрихпунктирной линией спиральный контур 12''' имеет удлиненную область 14''', причем область 16''' выполнена укороченной. Само собой разумеется, что показанное на Фиг. 4b несоответствие длин может также применяться и для вариантов выполнения по Фиг. 4а.

На Фиг. 5а, Фиг. 5b показан фрагмент корпуса 9' последней секции в области выполненного контура 18, который в смонтированном состоянии насоса формирует направляющую стенку образованной концевой спиральной камеры 10.

Крышка 4 с определяющим контуром 19 для образования противолежащей направляющей стенки показана на Фиг. 6а, Фиг. 6b.

Выполненная из нескольких, здесь из трех частей концевая спиральная камера 10 использует большую часть (ок. 80%) возможного увеличения потерь напора в контуре концевой спиральной камеры, не реализуя при этом идеальный спиральный контур. Указанный насос благодаря этому не нужно конструировать большего размера. Именно у многоступенчатых питательных насосов в конструкции с кожухом при этом может достигаться большое увеличение КПД. Чем меньше число ступеней, тем больше это увеличение КПД. Эта новая конструктивная форма позволяет также в питательных насосах с радиально меньшими направляющими аппаратами 8' интегрировать концевую спиральную камеру 10, причем без необходимости конструировать при этом насос больших размеров.

Для изготовления представленного насоса сначала в системе автоматизированного проектирования создается 3D-спиральный контур соответственно имеющемуся внешнему диаметру направляющего аппарата и максимально возможному диаметру занимаемого потоком пространства, а также ширине занимаемого потоком пространства в кожухе 1. Размер этого занимаемого потоком пространства соответствует заданным параметрам варианта выполнения насоса без спирального контура. Благодаря этому получающийся насос со спиральным контуром не будет больше.

Аксиальное положение между выходом направляющего аппарата и серединой нагнетательного патрубка при создании 3D-шаблона может выбираться произвольно. Полученный трехмерный спиральный контур служит шаблоном для конструирования трех конструктивных частей, т.е. кожуха 1, корпуса 9' секции и напорной крышки 4, которые в смонтированном состоянии образуют указанное спиралевидное занимаемое потоком пространство 15. Эти конструктивные части и, соответственно, относящиеся к ним контуры 11, 18 и 19 могут выполняться с помощью цилиндрическо-торцевой фрезы. Для обработки внутреннего контура 11 кожуха 1 используется программируемая обрабатывающая машина, с помощью которой изнутри посредством угловой головки, в которой размещается фреза, выполняется трехмерный спиральный контур 12 в соответствии с шаблоном.

Для изготовления боковых направляющих стенок, т.е. для обработки контура 19 напорной крышки 4, а также контура 18 корпуса 9' последней секции тоже применяется трехмерный шаблон спирального контура 12. После обработки кожуха 1, т.е. после создания спирального контура 12 должно дополнительно привариваться направляющее устройство 17. Это направляющее устройство 17 конструируется предварительно тоже с помощью трехмерного шаблона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕКЦИОННЫЙ ДВУХПОТОЧНЫЙ НАСОС | 1991 |

|

RU2081351C1 |

| НАСОС ЦЕНТРОБЕЖНЫЙ СЕКЦИОННЫЙ | 2024 |

|

RU2827930C1 |

| КОРПУСНО-СЕКЦИОННЫЙ НАСОС С УСТРОЙСТВОМ ДЛЯ ВЫПУСКА ВОЗДУХА, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ СПОСОБ | 2015 |

|

RU2690893C2 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

| Центробежный секционный насос с двумя параллельными потоками перекачиваемой среды | 2019 |

|

RU2732655C1 |

| Горизонтальный многоступенчатый секционный центробежный насос | 2020 |

|

RU2745095C1 |

| КИНЕТИЧЕСКИЙ НАСОС-ТЕПЛООБМЕННИК | 2001 |

|

RU2210043C2 |

| Самовсасывающее устройство для центробежного насоса | 2015 |

|

RU2624420C1 |

| СЕКЦИОННЫЙ ВАКУУМ-ВЫПАРНОЙ АППАРАТ | 2010 |

|

RU2428064C1 |

| ДВУПОТОЧНОЕ ОТВОДЯЩЕЕ ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2433314C1 |

Данное изобретение касается циркуляционного насоса с кожухом (1) и по меньшей мере одним установленным в нем корпусом (9, 9') секции, причем в переходе от корпуса (9') последней секции в нагнетательный патрубок (3) насоса посредством контура (9') корпуса последней секции, контура концевой, запирающей кожух (1) крышки (4), а также внутреннего контура кожуха (1) образовано спиралевидное занимаемое потоком пространство. 2 н. и 5 з.п. ф-лы, 11 ил.

1. Циркуляционный насос, имеющий кожух (1), по меньшей мере один установленный в нем корпус (9, 9') секции, а также занимаемое потоком пространство (15) в переходе от корпуса (9") последней секции в нагнетательный патрубок (3) насоса,

отличающийся тем, что

концевая спиральная камера (10) образована посредством контура (18) корпуса (9') последней секции, контура (19) концевой, запирающей кожух (1) крышки (4), а также внутреннего контура (11) кожуха (1),

причем спиралевидное занимаемое потоком пространство (15), начиная от выступа (13) концевой спиральной камеры, расширяется в направлении потока, увеличиваясь радиально, при одновременно постоянной аксиальной ширине,

причем спиралевидное занимаемое потоком пространство (15) с определенного окружного угла (α'), например около 90°, начиная от выступа (13) концевой спиральной камеры, расширяется аксиально в направлении потока,

причем предпочтительно радиальная протяженность занимаемого потоком пространства (15) в этой области остается постоянной.

2. Циркуляционный насос по п. 1, отличающийся тем, что на кожухе (1) в области выступа (13) концевой спиральной камеры насоса предусмотрено по меньшей мере одно направляющее устройство (17).

3. Циркуляционный насос по п. 1 или 2, отличающийся тем, что этот насос содержит один или несколько направляющих аппаратов (8, 8'), в частности по меньшей мере один направляющий аппарат (8') в переходной области от корпуса (9') последней секции к нагнетательному патрубку (3) насоса, и внутренний диаметр спиралевидного занимаемого потоком пространства (15) примерно соответствует внешнему диаметру направляющего аппарата.

4. Циркуляционный насос по п. 1 или 2, отличающийся тем, что контур (19) крышки (4) и контур (18) корпуса (9') последней секции служат каждый в качестве боковой направляющей стенки спиралевидного занимаемого потоком пространства (15).

5. Способ изготовления циркуляционного насоса по любому из пп. 1-4, отличающийся тем, что в переходной области от корпуса (9') последней секции к нагнетательному патрубку (3) насоса создают 3D-шаблон для спиралевидного занимаемого потоком пространства (15) с учетом максимально возможного диаметра занимаемого потоком пространства, а также имеющейся в распоряжении ширины занимаемого потоком пространства этого циркуляционного насоса и используют его как шаблон для машинной обработки внутреннего контура (11) кожуха (1), контура (18, 19) корпуса (9') последней секции и крышки (4).

6. Способ по п. 5, отличающийся тем, что внутренний контур (11) кожуха (1) в области нагнетательного патрубка (3) насоса обрабатывается в соответствии с 3D-шаблоном с помощью обрабатывающей машины с фрезерным рабочим органом, в частности посредством фрезы, установленной в угловой головке.

7. Способ по п. 5 или 6, отличающийся тем, что после фрезеровки спирального контура в кожух (1) вваривается направляющее устройство (17), причем это направляющее устройство (17) предпочтительно тоже изготовляется с использованием 3D-шаблона.

| JP 2006152849 A, 15.06.2006 | |||

| DE 102014214805 A1, 04.02.2016 | |||

| Модулятор (демодулятор) двойного балансного типа | 1938 |

|

SU57399A1 |

| 0 |

|

SU165532A1 | |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448275C1 |

Авторы

Даты

2024-07-23—Публикация

2020-03-04—Подача