Предлагаемое изобретение относится к нефтяной промышленности и может быть использовано для измерения объема нерастворенного газа в нефти, а также массы сырой (обводненной) нефти в продукции нефтяной скважины.

Измерение продукции нефтяных скважин в большинстве случаев производится автоматизированными групповыми замерными установками (АгЗУ) стационарного или передвижного типа. К примеру, для измерения дебита газа известен способ, основанный на определении скорости заполнения поочередно двух измерительных емкостей и их последующего опорожнения / Патент РФ №2082107.Способ определения количества нефти, газа и воды в продукции скважин. Заявл. 18.05.95 г. Опубл.20.06.97 г. /. По времени заполнения емкостей определяется дебит водонефтяной смеси, а по скорости опорожнения емкостей определяют дебит свободной газовой фазы. Недостаток устройства состоит в том, что при измерениях в жидкости, заполняющей цилиндрическую емкость, присутствуют диспергированные водная и газовая фазы в виде капель и пузырей, что приводит к значительной погрешности измерений.

Известна установка для определения дебита продукции скважины / Патент РФ №2133826. Установка для определения дебита продукции скважин. Заявл.05.01.98 г. Опубл.27.07.99 г. / Дебит воды определяется по известным плотностям нефти и воды, а также гидростатическому давлению столба жидкости в измерительном цилиндре. В момент достижения верхнего уровня в измерительной емкости датчики подают сигнал на переключение потока в другую емкость и измерение гидростатического давления, по которому определяется средняя плотность жидкости. По ранее известным плотностям нефти и воды рассчитывается содержание воды в объеме жидкости.

Установка, имеет существенную погрешность из-за присутствия в объеме нефти части свободного диспергированного газа.

Известен способ определения дебитов нефти, попутного газа и воды / Патент RU №2504653 С1. Заявл.30.07.2012 г. Опубл.20.01.2014 г. /. Для измерения дебита жидкости производят заполнение продукцией скважины измерительной емкости, а после достижения максимального уровня водонефтяной смеси производят закрытие входного крана измерительной емкости и выдержку во времени для сепарации свободного газа из жидкости. После определения дебита водонефтяной смеси по скорости заполнения и объему сепарированной жидкости производят постепенный отбор газовой фазы из верхней части измерительной емкости компрессором через понижающий до атмосферного давления редуктор. Компрессор при этом закачивает отбираемый газ в коллектор скважины. Откачку газа производят до тех пор, пока давление в измерительной емкости не снизится до атмосферного значения. Газовый фактор рассчитывается по производительности компрессора и времени его работы.

Однако, применение компрессора осложнено в связи с изменением давления нагнетания газа в коллектор, изменяющегося в широких диапазонах даже в пределах одного месторождения нефти.

Наиболее близким к предлагаемому изобретению по технической сущности является способ измерения дебитов нефти и попутного газа нефтяных скважин / патент RU №2439316 С2. Заявл.05.04.2010. Опубл. 10.01.2012 /. Способ включает поступление добываемой продукции из колонны насосно-компрессорных труб в сепаратор и разделение в нем газа и нефти. Далее осуществляют последовательный отбор из сепаратора нефти и газа с замером их количества переключателем потоков по времени соответственно наполнения и опорожнения измерительной части сепаратора. Переключение потоков нефти и газа осуществляется за счет повышения давления на каждую из сторон двустороннего поршня переключателя потока запиранием выходов нефти и газа из сепаратора в верхнем и нижнем концах вертикальной перфорированной трубы.

Недостаток способа состоит в том, что при повышении давления в сепараторе запирание потоков нефти и газа производится плавающим на поверхности раздела фаз сферическим запорным элементом, который не обеспечивает устойчивость перекрытия трубопроводов, что приводит к значительной погрешности измерения времени налива и слива нефти, а также достоверности проводимых измерений.

Технической задачей предлагаемого способа является упрощение измерений и повышение их точности.

Решение поставленной технической задачи достигается тем, что в известном способе измерения дебитов нефти, воды и свободного попутного нефтяного газа, включающем цикл налива продукции нефтяной скважины в измерительную емкость с отводом свободного газа в напорную линию скважины, цикл слива продукции из емкости по достижению уровнем жидкости в емкости крайнего верхнего положения, измерение дебита сырой нефти по скорости наполнения калиброванной части емкости, а объемного расхода газа - по скорости ее опорожнения, согласно изобретению, переключения налива продукции в емкость на слив и обратно производятся по достижению уровнем жидкости известной плотности во внешней вертикальной трубке крайних верхнего и нижнего положений, соединенной с одной стороны с линией отвода газа из емкости, а с другой - с нижней частью емкости, заполненной пластовой водой, причем пластовая вода и жидкость известной плотности в вертикальной трубке разделены между собой гибкой мембраной, а расположение датчика нижнего уровня во внешней трубке находится на уровне торца патрубка слива продукции из измерительной емкости.

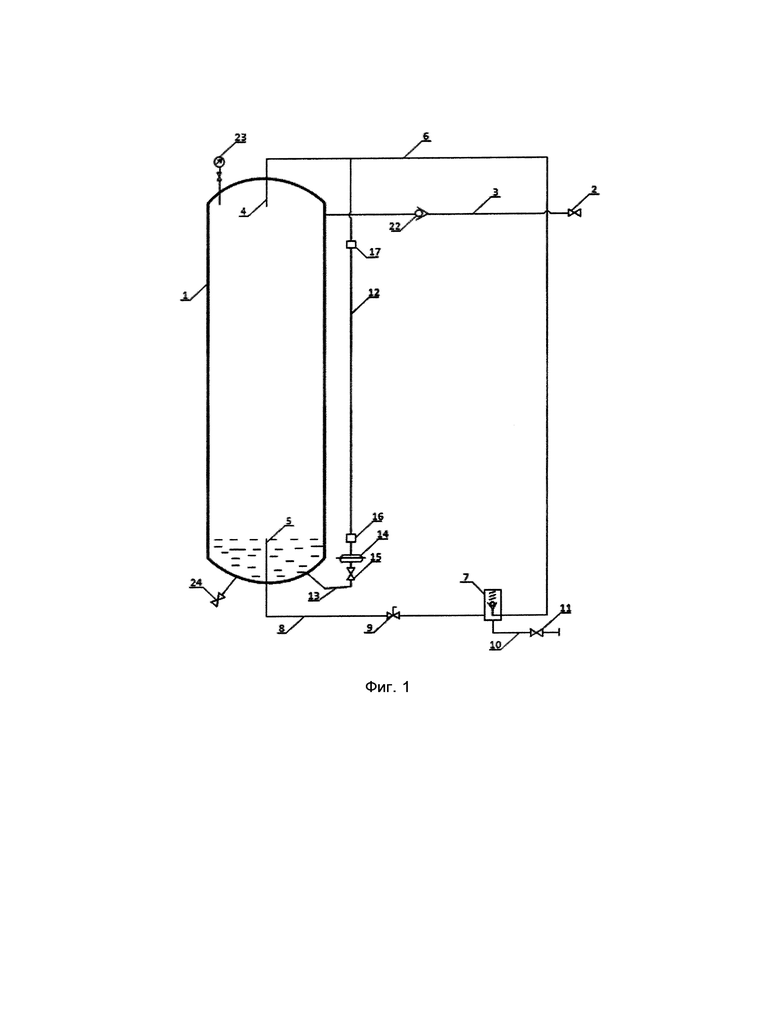

На фиг. 1 и 2 показан пример осуществления способа. К сепаратору 1 для измерения массы сырой нефти и объема нерастворенного газа через задвижку 2 подключена линия 3 ввода продукции из скважины (на фиг. не показано). Внутри емкости 1 установлены патрубок 4 для отвода газа и патрубок 5 для слива продукции из емкости 1. К патрубку 4 с наружной стороны емкости 1 подходит линия 6 отвода газа, соединенная с дросселем 7 давления газа. К этому же дросселю 7 подходит линия 8 слива жидкости из емкости 1, на которой установлен электромагнитный клапан 9, а на линии 10 отвода жидкости в коллектор также установлена задвижка 11.

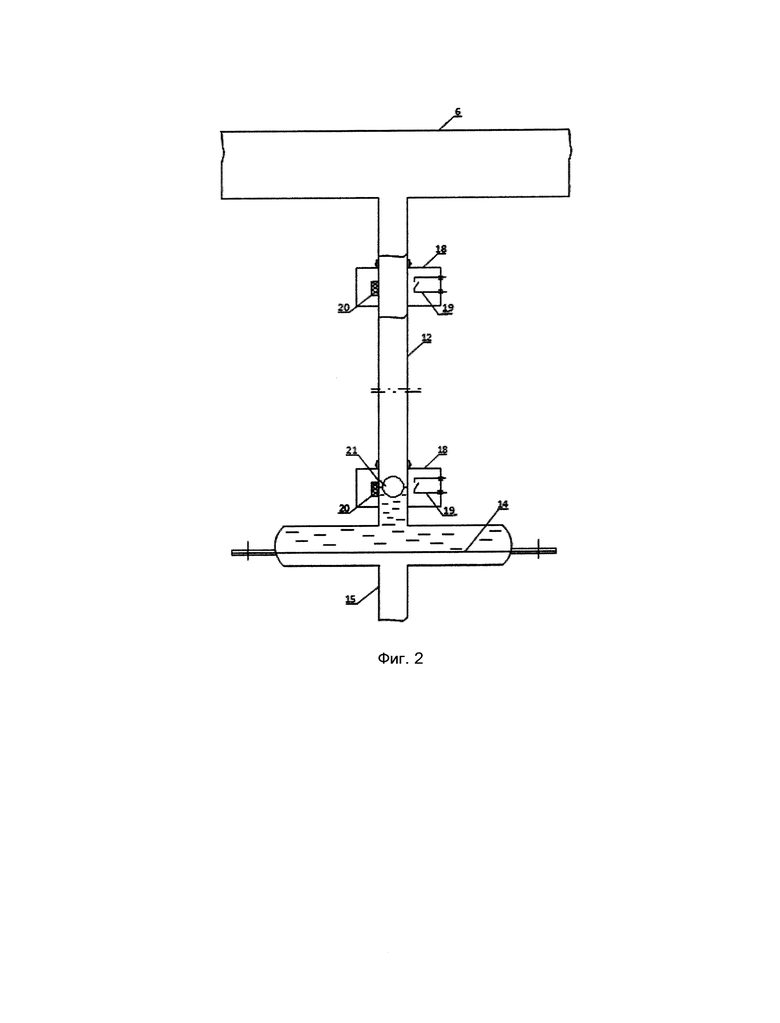

Снаружи параллельно измерительной емкости 1 установлена вертикальная трубка 12, в верхней части соединенная с линией 6 отвода газа, а в нижней части соединенная через трубку 13 с полостью гибкой мембраны 14 через кран 15. Мембрана 14 выполнена из материала, не оказывающего сопротивления при своем перемещении под действием перепада давления в верхней и нижней полостях своего корпуса. На вертикальной трубке 12, заполненной жидкостью известной плотности, на разных уровнях установлены датчики положения уровня «газ - жидкость». Нижний датчик 16 расположен непосредственно над корпусом мембраны 14, а верхний 17 - на высоте ниже торца патрубка 4 в емкости 1.

Датчики уровня жидкости 16 и 17 в вертикальной трубке 12 (фиг. 2) состоят из корпуса 18 с герметизированным контактом 19 и постоянным магнитом 20, расположенными на внешней стороне трубки 12 друг против друга. Контакты 16 и 17 соединенным с контроллером (на фиг. не показан), включающим таймер замера времени. Внутри вертикальной трубки 12 на поверхности жидкости свободно располагается поплавок 21.

Выводные концы герметизированных контактов 19 обоих датчиков 16 и 17, а также контакты электромагнитного клапана 9 соединены с контроллером (на фиг.1 и 2 не показан). На линии входа жидкости в измерительную емкость 1 установлен обратный клапан 22. В верхней части измерительной емкости 1 установлен манометр 23, а в нижней части - кран 24. Объем корпуса мембраны 14 выполнен несоизмеримо больше объема трубки 12 применением малого диаметра последнего.

Способ измерения осуществляется следующим образом.

Перед проведением измерений продукции скважины вертикальная трубка 12 предварительно тарируется жидкостью известной плотности, например, технической водой или незамерзающей жидкостью, например подкрашенным спиртом.

Вначале в емкость 1 заливают небольшой объем жидкости (воды) с плотностью 1000 кг/м3 через кран 24 до высоты в емкости, превышающей уровень расположения торца патрубка 5 слива продукции. Далее, сливают залитую жидкость из емкости через кран 24 и перекрывают его. В пространстве между патрубком слива 5 и нижним днищем емкости 1 останется «уловленная» вода, которая через открытый кран 15 линии 13 будет вытеснять жидкость известной плотности из верхней части корпуса мембраны 14 в трубку 12. Достигнутый уровень жидкости в трубке 12 должен установиться примерно на уровне расположения торца патрубка 5 слива продукции из емкости 1. Для этого излишки залитой жидкости из верхней части корпуса мембраны 14 удаляют через кран в корпусе (на фиг.2 не показан). После этого датчик уровня 16 закрепляют на трубке 12 на образовавшемся уровне жидкости в ней.

Следующим этапом тарировки является заливка воды в измерительную емкость 1 через кран 24 до уровня, соответствующего максимально заданному перепаду гидростатического давления. Возросшее давление на мембрану 14 снизу заставит жидкость из корпуса мембраны 14 вытесниться в трубку 12 на гораздо большую высоту. На достигнутом уровне жидкости в трубке 12 фиксируют верхний датчик уровня 17. После этого жидкость из емкости 1 сливают через кран 24. На этом тарировка измерительной части считается завершенной.

Объем надмембранной части корпуса мембраны 14 выбирается таким, что вертикальное перемещение самой мембраны для обеспечения вытеснения жидкости из корпуса в трубку 12 до уровня расположения датчика 17 было пренебрежимо малым.

Уловленная вода в днище емкости 1 практически всегда будет присутствовать при измерениях дебитов скважин и освобождена от нефти и газа. В обводненных скважинах она постепенно будет заменяться минерализованной попутно-добываемой водой. Поэтому, производят периодическую корректировку положения датчика уровня 16 на трубке 12.

Для проведения измерений установка подключается к манифольдной линии скважины задвижками 2 и 11. На манифольдной линии между точками подсоединения установки имеется разрывная задвижка (на фиг. также не показана). Величина гидростатического перепада давления в емкости 1 покажет при этом нулевое значение. При открытии задвижек 2 и 11 и закрытии разрывной задвижки на манифольде программа блока управления перекроет электромагнитный клапан 9. Начнется цикл налива продукции в измерительную емкость 1 и рост в нем гидростатического перепада давления.

Одновременно по линии 13 этот перепад давления будет передаваться мембране 14 снизу, выталкивая жидкость известной плотности в трубку 12. По достижению гидростатического перепада давления в емкости 1 максимально заданного значения уровень жидкости в трубке 12 также достигнет максимального значения и датчик 17 замкнет свой герметизированный контакт 19. При этом откроется электромагнитный клапан 9 и начнется цикл слива продукции в коллектор через линии 8 и 10. Замыкание контакта 19 произойдет при прохождении ферромагнитного поплавка 21 через магнит 20 и передачи магнитного поля в зону контакта 19.

Слив жидкости из емкости 1 будет происходить за счет давления накапливающегося газа в ее верхней части благодаря установке дросселя 7. Повышение давления дросселирования газа на величину порядка 0,05 МПа обеспечит «отжатие» продукции для ее слива при малых газосодержаниях нефти.

При достижении минимального перепада гидростатического давления, обычно нулевого значения уровень жидкости в трубке достигнет датчика 16, замкнет контакт 19 и закроет слив продукции электромагнитным клапаном 9. Затем картина налива повторится и т.д.

Плотность сырой (обводненной) нефти ρсн, поступающей в емкость 1, рассчитывается по формуле:

где: ρн - плотность безводной нефти, кг/м3;

ρв - плотность пластовой воды, кг/м3;

В - обводненность продукции скважины, дол. ед.

Массовый дебит сырой нефти рассчитывается:

где: ρжт - плотность жидкости в трубке 12, кг/м3;

Dc - внутренний диаметр емкости 1, м;

Нжт - расстояние между датчиками 16 и 17, м;

T1 - время заполнения емкости 1 (время перемещения уровня жидкости в трубке 12 от датчика 16 до датчика 17), с.

Объемный расход нерастворенного газа рассчитывается:

где: T2 - время слива продукции из емкости 1 (время перемещения уровня жидкости в трубке 12 от датчика 17 до датчика 16), с.

Меньшая плотность сырой нефти в сравнении с плотностью воды может привести к тому, что уровень жидкости в емкости 1 в конце цикла налива окажется выше торца патрубка 4. Поэтому место установки датчика 17 должно выбираться с некоторым запасом по расстоянию между ним и торцом патрубка 4.

Технико-экономическими преимуществами заявляемого способа являются простота и повышение точности проводимых измерений, а также возможность измерения значительных объемов сырой нефти и нерастворенного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕРА ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ И ОПРЕДЕЛЕНИЯ ГАЗОВОГО ФАКТОРА НЕФТИ | 2023 |

|

RU2823638C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2019 |

|

RU2733954C1 |

| Способ измерения многофазной продукции нефтяной скважины | 2022 |

|

RU2798181C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2022 |

|

RU2781205C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАГОСОДЕРЖАНИЯ НЕФТИ НА ПРОМЫСЛАХ | 2024 |

|

RU2840372C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2017 |

|

RU2658699C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТИ | 2002 |

|

RU2236584C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГАЗОВОГО ФАКТОРА НЕФТИ | 2022 |

|

RU2779284C1 |

| СПОСОБ ИЗМЕРЕНИЙ ДЕБИТОВ, КОНТРОЛЯ И УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ДОБЫЧИ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365750C1 |

| СПОСОБ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ПЛАСТОВОЙ ВОДЫ В ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2021 |

|

RU2779533C1 |

Способ измерения массового дебита сырой нефти и объема нерастворенного газа в продукции нефтяной скважины включает цикл налива продукции нефтяной скважины в измерительную емкость с отводом свободного газа в напорную линию скважины, цикл слива продукции из емкости по достижении уровнем жидкости в емкости крайнего верхнего положения, измерение дебита сырой нефти по скорости наполнения калиброванной части измерительной емкости, а объемного расхода газа - по скорости ее опорожнения. При этом переключения налива продукции в емкость на слив и обратно производятся по достижении уровнем жидкости известной плотности во внешней вертикальной трубке крайних верхнего и нижнего положений, соединенной с одной стороны с линией отвода газа из емкости, а с другой - с нижней частью емкости, заполненной пластовой водой. Причем пластовая вода и жидкость известной плотности в вертикальной трубке разделены между собой гибкой мембраной. Расположение датчика нижнего уровня во внешней трубке находится на уровне торца патрубка слива продукции из измерительной емкости. Обеспечивается упрощение измерений и повышение их точности. 2 ил.

Способ измерения массового дебита сырой нефти и объема нерастворенного газа в продукции нефтяной скважины, включающий цикл налива продукции нефтяной скважины в измерительную емкость с отводом свободного газа в напорную линию скважины, цикл слива продукции из емкости по достижении уровнем жидкости в емкости крайнего верхнего положения, измерение дебита сырой нефти по скорости наполнения калиброванной части измерительной емкости, а объемного расхода газа - по скорости ее опорожнения, отличающийся тем, что переключения налива продукции в измерительную емкость на слив и обратно производятся по достижении уровнем жидкости известной плотности во внешней вертикальной трубке крайних верхнего и нижнего положений, соединенной с одной стороны с линией отвода газа из емкости, а с другой - с нижней частью измерительной емкости, заполненной пластовой водой, причем пластовая вода и жидкость известной плотности в вертикальной трубке разделены между собой гибкой мембраной, а расположение датчика нижнего уровня во внешней трубке находится на уровне торца патрубка слива продукции из измерительной емкости.

| СПОСОБ ИЗМЕРЕНИЯ ДЕБИТОВ НЕФТИ И ПОПУТНОГО ГАЗА НЕФТЯНЫХ СКВАЖИН | 2010 |

|

RU2439316C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2017 |

|

RU2658699C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОДУКЦИИ НЕФТЯНОЙ СКВАЖИНЫ | 2022 |

|

RU2781205C1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ИНДУКЦИОННОГО НАГРЕВА ПРИ ПОВЕРХНОСТНОЙ ЗАКАЛКЕ ИЗДЕЛИЙ | 0 |

|

SU168317A1 |

| US 4549432 A1, 29.10.1985 | |||

| US 7966892 B1, 28.06.2011. | |||

Авторы

Даты

2024-07-26—Публикация

2023-04-05—Подача