Изобретение относится к нефтедобывающей промышленности, в частности к способам термохимической обработки нефтяного пласта с использованием термохимического состава на основе химических реагентов, и может быть использовано для активации или возобновления работы нефтяных скважин, добывающих высоковязкую, сверхвязкую нефть, природные битумы, продуктивность которых снижена из-за парафино-гидратных и асфальтосмолистых отложений, закупоривающих фильтрационные каналы и нарушающих связь скважины с флюидонесущим пластом, а также для регулирования процесса разработки и повышения нефтеотдачи неоднородных по проницаемости пластов.

Известен способ стимулирования добычи нефти (патент РФ №2546694, E21B43/22, 10.04.2015), заключающийся в закачке в пласт водного раствора бинарной смеси на основе аммиачной селитры и нитрита натрия в совокупности с инициирующим составом при контроле температуры, давления и состава продуктов реакций на протяжении процесса обработки пласта. Указанный способ позволяет за счет химического разложения больших объемов реагентов, закачиваемых в пласт, значительно повысить пластовую температуру и давление в зоне реакции, снизить вязкость флюида, увеличить коэффициент охвата и тем самым увеличить нефтеотдачу. Процесс закачки производится последовательно: чередуют закачку ограниченных объемов аммиачной селитры, массой не более 1 тонны каждая, с порцией технической воды не менее 0,05 тонны каждая. Повысить взрывобезопасность процесса и преждевременный выход из строя оборудования позволяет также непрерывный контроль температуры и давления, обеспечивающий регулирование процесса реакции с ограничением температуры в стволе скважины ниже предельного уровня, превышающего параметры безопасности. При появлении признаков самоускорения реакции, идентифицируемых по показаниям приборов измерения температуры и давления, прекращают закачку инициатора в скважину. В известном способе обработки технологическая схема предполагает подачу в пласт компонентов бинарной смеси - аммиачной селитры и нитрита натрия по отдельным каналам.

Предложенное изобретение имеет ряд существенных недостатков, а именно:

- двухтрубная закачка требует наличие двух типоразмеров насосно-компрессорных труб (НКТ), специальной фонтанной аппаратуры, предусматривающей возможность подвески 2-х типоразмеров НКТ, двух линий высокого давления с набором датчиков, предохранительных клапанов и т.д., что значительно повышает стоимость термохимической обработки пласта;

- двухтрубная закачка не обеспечивает полного смешивания и гомогенизации компонентов бинарной смеси по всему ее физическому объему, а также высокую концентрацию минеральных солей в водном растворе (до 70%), поскольку при смешении 2-х отдельных водных растворов - нитрита натрия и аммиачной селитры суммарная массовая концентрация солей значительно падает;

- при контакте водного раствора аммиачной селитры с рН 4-7 и инициатора в виде водного раствора нитрита щелочного металла с рН 12-14 возможно инициирование реакции разложения аммиачной селитры непосредственно в зумпфе скважины с развитием неуправляемого взрывного процесса, сопровождающегося резким повышением давления и увеличением температуры. Итогом такого процесса может стать повреждение обеих колонн НКТ, срыв пакера, растрескивание цементного камня обсадной колонны и нарушение ее герметичности;

- описанный известный способ обработки пласта помимо контроля температуры и давления предполагает отслеживание в режиме реального времени и состава продуктов реакций, что весьма затруднительно в условиях значительных флуктуаций концентрации при смешении подаваемых по отдельным каналам рабочих фракций реагентов. Как правило, для реализации термохимической обработки пласта используются заранее приготовленные растворы компонентов бинарных смесей, доставляемые на скважину. С момента приготовления раствора до его закачки в скважину проходит значительное время, за которое возможно разделение раствора с выпадением осадка, что снижает его эффективность. В этом случае требуется доведение раствора до нужной кондиции путем его дополнительного нагрева, перемешивания, удаления осадка и др., что влечет за собой дополнительные временные и материальные потери;

- для каждого месторождения и даже отдельной скважины требуется индивидуальный подбор состава агента и обработки, объемов фракций и концентрации, в зависимости от характеристик давления, температуры, приемистости пласта. Поэтому доставка предварительно подготовленных растворов в большем количестве, чем, возможно, потребуется для обработки, может приводить к непродуктивному расходованию исходных химических реагентов и необходимости последующей утилизации излишков растворов бинарных смесей.

Известен также энергогазообразующий состав и технология обработки призабойной зоны продуктивного пласта (патент РФ №2615543, Е21В43/24, 05.04.2017), включающий раздельную закачку компонентов бинарной смеси - энергогазообразующего состава и инициатора горения - по разным каналам двухрядного лифта колонны насосно-компрессорных труб НКТ и инициирование процесса тепло- и газовыделения, энергогазообразующий состав представляет собой водный раствор, содержащий аммониевые соли сильных минеральных кислот, нитрит щелочного металла, стабилизатор для поддержания нейтральной или щелочной среды - аммиачную воду, или щелочь, или кальцинированную соду, или пиридин. Энергогазообразующий состав закачивают по внутреннему ряду труб, на котором выше зоны смешения энергогазообразующего состава и инициатора горения устанавливают огневой предохранитель. Закачку энергогазообразующего состава осуществляют порциями по 0,5-1,5 м3, которые чередуют с порциями по 0,2-0,5 м3 водного 15-20%-ного раствора карбамида, для предотвращения чрезмерного повышения температуры в зоне протекания реакции, в качестве инициатора горения используют формалин или кислоту.

Недостатком является невозможность контролировать и регулировать температуру призабойной зоны пласта (ПЗП) при закачке реагентов, что ограничивает использование способа. Кроме того, общее количество, закаченных реагентов в зону пласта при отсутствии текущего контроля реакции не превышает 2 т, что позволяет прочищать только ближайшую зону пласта («скин-слой»).

Наиболее близким к предложенному изобретению по технической сущности и достигаемому результату является способ термохимической обработки нефтяного пласта с трудноизвлекаемыми запасами (патент РФ №2776539, Е21В43/22, 22.07.2022), включающий двухстадийную закачку в пласт через скважину последовательно реагента органического происхождения, в качестве которого используют или ди-трет-бутилпероксид, или 1,1-ди-трет-бутилпероксициклогексан, или дикумилпероксид, или 2,2-ди(кумилперокси)пропан, или изобутилкумилпероксид, или третбутилкумилпероксид, или н-бутилкумилпероксид, или гидроперекись изопропилбензола, или дицетил-пероксидикарбонат, или третбутил-пероксинеогептаноат, или ди(3,5,5-триметилгексаноил) пероксид, или дилаурил-пероксид и инициатор реакции. Перед закачкой определяют приемистость пласта, производят первичные замеры температуры и давления в интервале перфорации скважины, в зависимости от которых рассчитывают объемы и режимы подачи реагента для разогрева пласта. Закачку реагента производят последовательно в две стадии. На первой стадии расход реагента для термохимического воздействия составляет 20%-25% от общего объема реагента. Сначала через скважину закачивают реагент органического кислородосодержащего соединения, далее закачивают 0,25-1 м3 буферной жидкости, в качестве которой используют воду, затем подают инициатор реакции, в качестве которого используют 20-30%-ный водный раствор соляной кислоты, дополнительно содержащий поверхностно-активные вещества, затем закачивают 0,25-1 м3 буферной жидкости. На второй стадии закачивают оставшийся объем реагента органического кислородосодержащего соединения, после чего закачивают 0,25-1 м3 буферной жидкости. Закачку всех реагентов производят либо через одну и ту же насосно-компрессорную трубу, либо через затрубное пространство между эксплуатационной колонной и насосно-компрессорной трубой. В процессе обработки нефтяного пласта разогревающим составом в интервале перфорации скважины осуществляют контроль температуры глубинным высокотемпературным датчиком. Технический результат заключается в повышении эффективности добычи нефти на месторождениях, в обеспечении безопасности процесса воздействия на нефтяной пласт с трудноизвлекаемыми запасами.

Общим недостатком всех перечисленных способов является увеличение опасности проводимых работ за счет подготовки, приготовления и смешения реагентов непосредственно на кустовой площадке скважины. Также значительно осложняется процесс за счет приготовления и контроля за пропорциями состава в процессе его подготовки перед закачкой в скважину. В случае прототипа не гарантируется глубокое проникновение в продуктивный пласт состава, радиус прогрева может измеряться призабойной зоной скважины.

Задачей, на решение которой направлено заявленное изобретение, является создание способа прогрева пласта с высоковязкой и битуминозной нефтью на основе закачки термохимического состава в нефтяной пласт, позволяющий оптимизировать процесс за счет роста эффективности воздействия на нефтегазоносный пласт, а также повысить безопасность самого технологического процесса закачки реагента и инициатора реакции в пласт при одновременном снижении затрат на его реализацию.

Техническим результатом настоящего изобретения является повышение эффективности добычи нефти - увеличение коэффициента извлечения нефти, увеличение охвата пласта воздействием на месторождениях, повышение безопасности процесса.

Указанный технический результат достигается за счет обработки пласта термохимическим составом, включающей последовательную многостадийную закачку в пласт через скважину реагента - органического кислородосодержащего соединения и инициатора реакции - водного раствора соляной кислоты, разделенные буфером технической воды, при этом в качестве органического кислородосодержащего соединения используют ди-трет-бутилпероксид, или 1,1-ди-трет-бутилпероксициклогексан, или дикумилпероксид, или 2,2-ди(кумилперокси)пропан, или изобутилкумилпероксид, или третбутилкумилпероксид, или н-бутилкумилпероксид, или гидроперекись изопропилбензола, или дицетил-пероксидикарбонат, или третбутил-пероксинеогептаноат, или ди(3,5,5-триметилгексаноил) пероксид, или дилаурил-пероксид и инициатор реакции, в качестве которого используют водный раствор соляной кислоты 15-30%-ный, дополнительно содержащий поверхностно-активные вещества или аминосульфоновую кислоту. Закачку реагента и инициатора реакции производят многостадийно, причем на каждой стадии, входящей в общий цикл закачки термохимического состава, расход реагента составляет 10-25 % от общего объема реагента, закачку осуществляют в следующем порядке: предварительно для повышения приемистости призабойной зоны в скважину закачивают 15-30 %-ный водный раствор соляной кислоты, дополнительно содержащий поверхностно-активные вещества или аминосульфоновую кислоту, в количестве 25% от общего объема термохимического состава;

затем прокачивают буфер технической воды в объеме 0,25 м3 - 1 м3;

затем осуществляют основной цикл прогрева пласта, который реализуют следующим образом:

через скважину закачивают инициатор реакции в объеме 0,5 м3 - 2 м3,

затем прокачивают буфер технической воды в объеме 0,25 м3 - 1 м3,

затем закачивают реагент в объеме 0,5 м3 - 3 м3,

далее прокачивают буфер технической воды в объеме 0,25 м3 - 1 м3;

затем закачивают инициатор реакции объеме 0,5 м3 - 2 м3;

далее еще раз закачивают буфер технической воды в объеме 0,25 м3 - 1 м3;

далее следуют следующие циклы закачки термохимического состава, которые повторяют до полной прокачки всего объема реагента. Закачку всех компонентов термохимического состава производят либо через одну и ту же насосно-компрессорную трубу, либо через затрубное пространство между эксплуатационной колонной и насосно-компрессорной трубой. В процессе обработки нефтяного пласта термохимическим составом в интервале перфорации скважины осуществляют контроль температуры глубинным высокотемпературным датчиком.

Повышение эффективности добычи нефти и безопасности проведения работ по обработке продуктивного нефтяного пласта осуществляется за счет воздействия термохимическим составом на продуктивный пласт, в состав которого входит реагент и инициатор реакции, а также повышение уровня безопасности проведения работ в процессе подачи реагента и инициатора реакции в обрабатываемую зону пласта. Повышение уровня безопасности проведения работ в процессе подачи реагента и инициатора реакции (компонентов термохимического состава) заключается в том, что объем состава, в который входят реагент и инициатор реакции, рассчитывается заранее еще до его закачки в скважину, и далее без смешения последовательно закачивается в пласт через скважину, а значит, нет вероятности ошибки при смешении компонентов термохимического состава непосредственно на кустовой площадке.

Однотрубная и многостадийная закачка термохимического состава позволяет применить стандартную фонтанную арматуру, не изменяя специально скважинное и устьевое оборудование, а также не требует привлечения бригады капитального ремонта скважины, увеличения числа спускоподъемных операций, что снижает себестоимость проводимых работ. Кроме того, экзотермическая реакция разложения реагента происходит непосредственно в пласте, а не в стволе скважины, что позволяет передавать всю выделившуюся тепловую энергию напрямую пластовому флюиду и разогревать коллектор пласта, достигая снижения вязкости нефти и раскольматирования призабойной зоны. Быстрое выделение большого количества тепла и газов создает в порах и трещинах давление, необходимое для расширения существующих трещин и возникновению дополнительной микротрещиноватости с интенсификацией дальнейшего проникания продуктов реакции и температуры вглубь пласта. Также при однотрубной закачке отсутствуют ограничения на объемы закачиваемого термохимического состава. Также использование закачки буферной жидкости (технической воды), следующей за закачкой реагента и после закачки инициатора реакции, позволяет оттеснить зону реакции на периферию призабойной зоны, что обеспечивает безопасность проводимых работ. При этом отсутствие необходимости приготовления термохимического состава (смешивание реагента и инициатора реакции) непосредственно на кустовой площадке перед началом закачки в скважину также обеспечивает безопасность проводимых работ. Еще одним существенным преимуществом является снижение риска спонтанного возникновения реакции разложения термохимического состава при хранении или перевозке готовых компонентов термохимического состава в металлических емкостях или IBS емкостях, например, при жаркой погоде и прямом воздействии солнечных лучей.

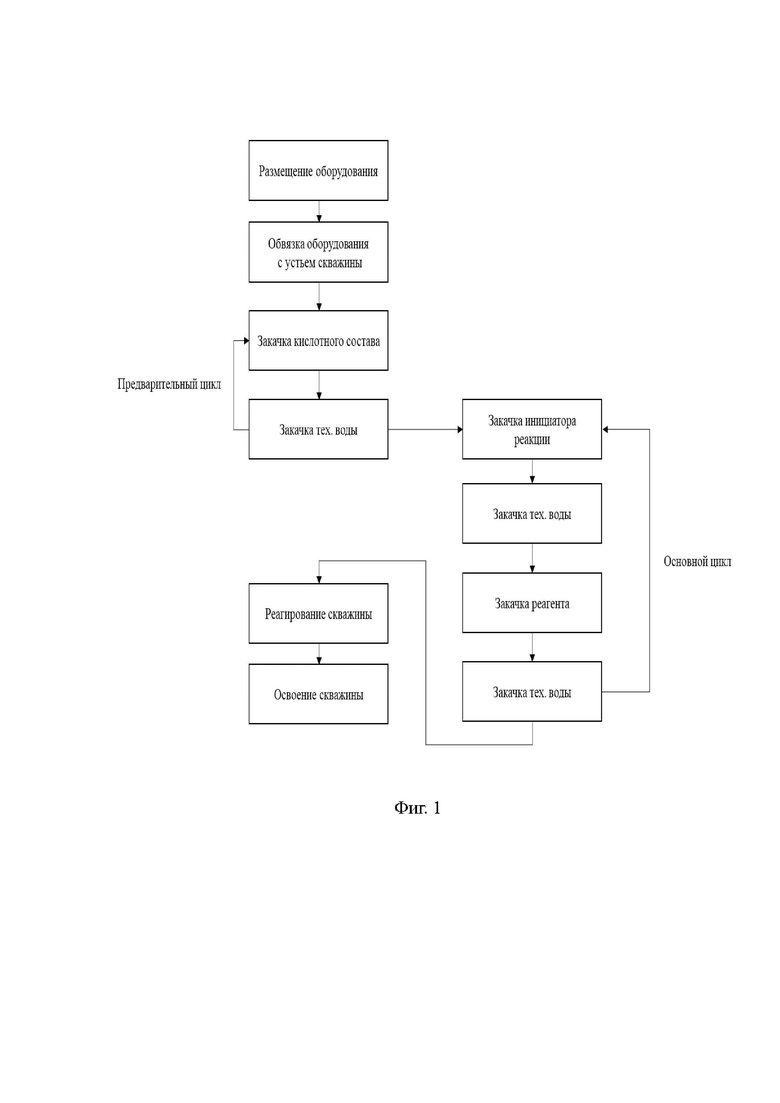

Сущность предложенного технического решения поясняется схемой, где на Фиг.1 представлена последовательность закачки компонентов термохимического состава.

На практике способ прогрева пласта с высоковязкой и битуминозной нефтью осуществляют следующим образом.

Производят монтаж оборудования для прогрева пласта с высоковязкой и битуминозной нефтью термохимическим составом на выбранной кустовой площадке месторождения. Оборудование оснащают устройствами для контроля температуры и давления, в том числе глубинным высокотемпературным датчиком.

Перед закачкой термохимического состава определяют приемистость пласта, а также производят первичные замеры температуры и давления в интервале перфорации скважины, в зависимости от которых определяют режимы и требуемый объем закачки термохимического состава, а также количество циклов подачи компонентов термохимического состава.

В соответствии с рассчитанным объемом термохимического состава производят поэтапную многостадийную закачку термохимического состава. При этом в качестве реагента можно использовать ди-трет-бутилпероксид, можно 1,1- ди-трет-бутилпероксициклогексан, можно дикумилпероксид, можно 2,2-ди(кумилперокси)пропан, можно изобутилкумилпероксид, можно третбутилкумилпероксид, можно н-бутилкумилпероксид, можно гидроперекись изопропилбензола, можно дицетил-пероксидикарбонат, можно третбутил-пероксинеогептаноат, можно ди (3,5,5 - триметилгексаноил) пероксид, можно дилаурил-пероксид, а также инициатор реакции, в качестве которого используют 15-30 %-ный водный раствор соляной кислоты дополнительно содержащий поверхностно-активные вещества, либо аминосульфоновую кислоту.

Закачку реагента и инициатора реакции термохимического состава производят последовательно многостадийно, причем на каждой стадии, входящей в общий цикл закачки состава расход реагента для термохимического воздействия составляет 10-25% от общего объема реагента и закачку осуществляют в следующем порядке: предварительно, для повышения приемистости призабойной зоны в скважину закачивают 15-30%-ный водный раствор соляной кислоты, дополнительно содержащий поверхностно-активные вещества, либо аминосульфоновую кислоту в количестве 25% от общего объема закачиваемого термохимического состава; затем прокачивают буфер технической воды в объеме 0,25 - 1 м3. Затем осуществляют основной цикл прогрева пласта, который реализуют следующим образом: через скважину закачивают инициатор реакции в объеме 0,5 - 2 м3, затем прокачивают буфер технической воды в объеме 0,25 - 1 м3, затем закачивают реагент в объеме 0,5 - 3 м3, далее прокачивают буфер технической воды в объеме 0,25 - 1 м3; затем подают инициатор реакции объеме 0,5 - 2 м3; далее еще раз закачивают буфер технической воды в объеме 0,25 - 1 м3; далее следуют следующие циклы закачки термохимического состава, которые повторяют до полной прокачки всего объема реагента.

Закачку всех компонентов термохимического состава производят через одну и ту же насосно-компрессорную трубу, либо через затрубное пространство между эксплуатационной колонной и насосно-компрессорной трубой (НКТ).

Также исключается риск возникновения аварии и порчи глубинного оборудования заказчика. Безопасность процесса закачки обеспечивается постоянным контролем реакции с помощью дистанционного глубинного забойного датчика температуры и давления и последовательной закачкой стабильного реагента и инициатора реакции.

Пример реализации способа.

Изобретение поясняется на примере последовательности закачки термохимического состава на скважине.

Подать заявку на проведение ОПЗ ТХВ, подтверждение за 8 часов. Согласовать с Заказчиком объем закачиваемого термохимического состава. Оформить наряд-допуск на одновременные работы. Согласовать с представителем КЦДНГ место размещения бригады (схему фактической расстановки оборудования). Провести инструктаж с работающими членами бригады по безопасным методам ведения работ согласно инструкциям и правилам ТБ. Произвести замер воздушной среды на загазованность (замеры производить не реже, чем каждые 2 часа с записью в журнале контроля). Установить ограждение опасной зоны в радиусе 50 м с использованием сигнальной ленты и выставлением предупредительных знаков и табличек. Установить заземление на оборудовании и спецтехнике. На производственной базе Исполнителя в технологических емкостях произвести заготовку 8,0 м3 водного солянокислотного раствора 24%.

Для приготовления 1 м3 использовать: 1- Соляная кислота 24% - 596,2 л; 2- Вода пресная - 351,6 л; 3- Ингибитор коррозии RKXS - 14,2 л; 4-Диспергатор AS-DI - 14,2 л; 5-Стабилизатор железа AS-IR - 9,6 л; 6-Деэмульгатор AS-DA - 14,2 л. Компонент А1 доставляется на производственную площадку в готовом виде.

Завести на скважину спецоборудование и материалы согласно плану работ: реагент - 10 т, раствор соляной кислоты с добавками 24±1% - 8,0 м3, Технологическая вода - 8,5м3.

Обвязать кислотный агрегат СИН-32 с трубным пространством скважины и опрессовать нагнетательную линию на давление Р- 250 атм. Обвязать насосный агрегат ЦА-320 через тройник с устьем скважины через БМ-700 и станцию контроля параметров, опрессовать собранную линию на давление Р - 250 атм. Определить приемистость с тестированием работы станции контроля. Агрегатом СИН-32 закачать в НКТ последовательно на циркуляцию в затруб: 3,0 м3 солянокислотного состава 24%. Продолжить закачку ЦА-320 в НКТ буфер тех.воды - 0,5м3. Далее Агрегатом ЦА-320 прокачать в НКТ на продавку в пласт пачку реагента - 2 т + буфер тех.воды - 0,5 м3. Агрегатом СИН-32 закачать в НКТ 2,0 м3 соляно-кислотного состава (СКС) 24% + буфер тех.воды - 0,5 м3. Далее агрегатом ЦА-320 прокачать в НКТ пачку реагента - 4 т + буфер тех.воды - 0,5 м3. Агрегатом СИН-32 закачать в НКТ 2,0 м3 СКС 24% + буфер тех.воды - 0,5 м3. Агрегатом ЦА-320 прокачать в НКТ пачку реагента - 4 т + буфер тех.воды - 0,5 м3. Агрегатом СИН-32 закачать в НКТ 1,0 м3 СКС 24%. Продавить с ЦА-320 в пласт буфер тех. воды - 5,5 м3.

Работы при закачке компонентов термохимического состава, буфера и продавочной жидкости выполнять в непрерывном режиме при расходе насосных агрегатов согласно расчетам. При этом необходимо постоянно контролировать устьевое давление не более Р=150 атм. Закрыть скважину на реагирование под давлением на 6 часов. Для замера и контроля устьевых давлений (буферное и затрубное), вести мониторинг изменения показателей во время реагирования от станции контроля. Решение по времени реагирования принимается представителем Исполнителя по согласованию с Заказчиком. После реагирования стравить устьевое давление в стравливающую ёмкость, отключить станцию контроля и демонтировать. Оформить акт приема-передачи скважины. Подписать акт на выполненные работы. Передать фотографическое изображение полевого акта выполненных работ заказчику. После проведения ТХВ, дальнейшие работы согласовать с Заказчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА С ТРУДНОИЗВЛЕКАЕМЫМИ ЗАПАСАМИ | 2022 |

|

RU2776539C1 |

| Способ обработки нефтяного пласта | 2021 |

|

RU2766283C1 |

| Способ термохимической обработки нефтяного пласта | 2018 |

|

RU2696714C1 |

| Способ предотвращения выноса песка при эксплуатации нефтедобывающих скважин | 2016 |

|

RU2626097C1 |

| Способ термохимической обработки нефтяного пласта | 2019 |

|

RU2721200C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1992 |

|

RU2030568C1 |

| ЭНЕРГОГАЗООБРАЗУЮЩИЙ СОСТАВ И ТЕХНОЛОГИЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 2014 |

|

RU2615543C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2012 |

|

RU2527437C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА (ВАРИАНТЫ) | 2017 |

|

RU2652238C1 |

| Способ исследования пласта | 1987 |

|

SU1514916A1 |

Изобретение относится к нефтедобывающей промышленности. Технический результат - увеличение коэффициента извлечения нефти, увеличение охвата пласта воздействием на месторождениях, повышение безопасности процесса. В способе прогрева пласта с высоковязкой и битуминозной нефтью закачку осуществляют в следующем порядке: предварительно для повышения приемистости призабойной зоны в скважину закачивают 15-30%-ный водный раствор соляной кислоты, дополнительно содержащий поверхностно-активные вещества или аминосульфоновую кислоту, в количестве 25% от общего объема термохимического состава; затем прокачивают буфер технической воды в объеме 0,25-1 м3; затем осуществляют основной цикл прогрева пласта, который реализуют следующим образом: через скважину закачивают инициатор реакции в объеме 0,5-2 м3, затем прокачивают буфер технической воды в объеме 0,25-1 м3, затем закачивают реагент в объеме 0,5-3 м3; далее прокачивают буфер технической воды в объеме 0,25-1 м3; затем закачивают инициатор реакции объеме 0,5-2 м3; далее еще раз закачивают буфер технической воды в объеме 0,25-1 м3; далее следуют следующие циклы закачки термохимического состава, которые повторяют до полной прокачки всего объема реагента. Термохимический состав представляет собой закачиваемые последовательно реагент - органическое кислородосодержащее соединение, и инициатор реакции - водный раствор соляной кислоты, разделенные буфером технической воды. 3 з.п. ф-лы, 1 ил., 1 пр.

1. Способ прогрева пласта с высоковязкой и битуминозной нефтью, включающий определение приемистости пласта, первичные замеры температуры и давления в интервале перфорации скважины, в зависимости от которых рассчитывают объемы и режимы подачи для разогрева пласта термохимического состава, закачку в пласт через скважину рассчитанного объема термохимического состава, представляющего собой закачиваемые последовательно реагент - органическое кислородосодержащее соединение, и инициатор реакции - водный раствор соляной кислоты, разделенные буфером технической воды, при этом в качестве органического кислородосодержащего соединения используют ди-трет-бутилпероксид, или 1,1-ди-трет-бутилпероксициклогексан, или дикумилпероксид, или 2,2-ди(кумилперокси)пропан, или изобутилкумилпероксид, или третбутилкумилпероксид, или н-бутилкумилпероксид, или гидроперекись изопропилбензола, или дицетил-пероксидикарбонат, или третбутил-пероксинеогептаноат, или ди(3,5,5-триметилгексаноил) пероксид, или дилаурил-пероксид, отличающийся тем, что в качестве инициатора реакции используют водный раствор соляной кислоты 15-30%-ный, дополнительно содержащий поверхностно-активные вещества или аминосульфоновую кислоту, закачку реагента и инициатора реакции производят многостадийно, причем на каждой стадии, входящей в общий цикл закачки термохимического состава, расход реагента составляет 10-25% от общего объема реагента, закачку осуществляют в следующем порядке: предварительно для повышения приемистости призабойной зоны в скважину закачивают 15-30%-ный водный раствор соляной кислоты, дополнительно содержащий поверхностно-активные вещества или аминосульфоновую кислоту, в количестве 25% от общего объема термохимического состава;

затем прокачивают буфер технической воды в объеме 0,25-1 м3;

затем осуществляют основной цикл прогрева пласта, который реализуют следующим образом:

через скважину закачивают инициатор реакции в объеме 0,5-2 м3,

затем прокачивают буфер технической воды в объеме 0,25-1 м3,

затем закачивают реагент в объеме 0,5-3 м3,

далее прокачивают буфер технической воды в объеме 0,25-1 м3;

затем закачивают инициатор реакции объеме 0,5-2 м3;

далее еще раз закачивают буфер технической воды в объеме 0,25-1 м3;

далее следуют следующие циклы закачки термохимического состава, которые повторяют до полной прокачки всего объема реагента.

2. Способ по п. 1, отличающийся тем, что закачку всех компонентов термохимического состава осуществляют через одну и ту же насосно-компрессорную трубу.

3. Способ по п. 1, отличающийся тем, что закачку всех компонентов термохимического состава осуществляют через затрубное пространство между эксплуатационной колонной и насосно-компрессорной трубой.

4. Способ по п. 1, отличающийся тем, что в процессе обработки нефтяного пласта термохимическим составом в интервале перфорации скважины осуществляют контроль температуры глубинным высокотемпературным датчиком.

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА С ТРУДНОИЗВЛЕКАЕМЫМИ ЗАПАСАМИ | 2022 |

|

RU2776539C1 |

| Способ термохимической обработки нефтяного пласта | 2018 |

|

RU2696714C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2000 |

|

RU2165011C1 |

| Способ термохимической обработки нефтяного пласта | 2021 |

|

RU2783030C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2024-07-30—Публикация

2023-11-02—Подача