Изобретение относится к электролитической реакционной системе для получения газообразных водорода и кислорода, как указано в формуле изобретения.

В WO 2011/131868 A1 описана электролизная установка для получения газообразных водорода и кислорода из водной среды. Электролизная установка содержит выполненные в форме воронки или усеченного конуса электроды, причем электроды расположены коаксиально относительно вертикальной оси. Между обращенными друг к другу боковыми поверхностями электродов образованы остающиеся постоянными в вертикальном направлении зазоры для образования конических камер приема электролита.

В RU 2227817 С1, US 2010/320083 А1 и US 4113601 А также описаны электролизные установки с электродами в форме воронки или усеченного конуса, расположенными коаксиально относительно общей вертикальной оси и вставленными один в другой. Ширина зазоров между боковыми поверхностями соседних электродов также постоянна.

В WO 2018/124643 A1 описано устройство для получения водоводородной смеси путем растворения полученного водорода в воде. Это устройство для получения водоводородной смеси содержит емкость для электролита с сужающимся по вертикали сверху вниз проточным каналом для растворения водорода в воде. Водород образуется в секции электролиза в результате электролиза технической воды, подаваемой в устройство. Секция электролиза часть содержит ионообменную мембрану, первую электродную часть, в которой протекает реакция окисления, и вторую электродную часть, который имеет другую полярность, чем первая электродная часть, и инициирует реакцию восстановления. Кроме того, предусмотрена электродная часть формирования электрохимического двухслойного конденсатора (EDLC), который расположен в емкости с электролитом, с конически сужающимся сверху вниз зазором, на расстоянии от второй электродной части секции электролиза и потенциал которого ниже, чем потенциал второй электродной части, который предотвращает электролиз в области между второй электродной частью и электродной частью формирования EDLC. Таким образом, электролиз воды для получения водорода и кислорода происходит в первой секции устройства, а растворение полученного водорода в воде осуществляется в проточном канале, который сужается по вертикали сверху вниз, причем для лучшего перемешивания водорода и воды проточный канал может также содержать спиральный элемент с изменяющимся шагом.

В RU 2253700 С1 и US 3990962 А описаны другие электролизные установки с полыми цилиндрическими электродами, установленными коаксиально один внутри другого.

В WO 2011/038432 А1 описана электролизная установка с полыми цилиндрическими электродами, установленными коаксиально один внутри другого, причем в верхнем и/или нижнем осевом концевом сечении этого электродного устройства предусмотрена по меньшей мере одна электромагнитная катушка. Эта по меньшей мере одна электромагнитная катушка предназначена для облегчения отделения пузырьков газа, прилипших к поверхностям электродов.

В US 2004/108203 A1 описана электролизная установка для преобразования воды в водород и кислород. Эта электролизная установки содержит электромагнитные катушки, электромагнитное поле которых предназначено для облегчения отрыва пузырьков газа от электродов.

В частности, изобретение относится к системе для высокоэффективного производства газообразных водорода и кислорода посредством процесса электролиза в реакционной камере, при этом преследуемой и достигаемой целью является оптимальное использование подводимой электроэнергии для разложения воды на газообразные водород и кислород. Кроме того, изобретение относится также к использованию этих газов, в частности, к использованию водорода в качестве энергоносителя для химического сжигания или окисления. В частности, в результате электролиза вода разлагается на газообразные водород и кислород, после чего носитель химической энергии водород преобразуется в процессе горения в тепловую энергию или кинетическую энергию. При этом разложение воды на указанные газы происходит с максимально хорошим энергетическим балансом. Кроме того, в этом процессе электролиза за относительно короткие промежутки времени можно производить большие количества электролитически получаемых газообразных водорода и кислорода.

Технология согласно изобретению снижает потребляемую или требуемую электрическую энергию, необходимую для разложения воды на водород и кислород, достигая максимально хорошего или экономически положительного энергетического баланса при получении носителя химической энергии, или для экономически выгодного и одновременно экологически безопасного использования газообразного водородного топлива или получаемой от него тепловой или кинетической энергии.

Технология согласно изобретению была разработана с целью получения газообразного водорода и газообразного кислорода, предпочтительно из воды природного происхождения или из водных электролитических растворов, причем в количестве, которое позволяет поставлять полученный водород - носитель химической энергии потребителю, в частности, на утилизационное устройство или на установку конверсии, без масштабного или технически сложного промежуточного хранения. Соответствующее утилизационное устройство преобразует затем этот носитель химической энергии или топливо с помощью процесса горения в требуемую форму энергию, в частности, в тепловую или кинетическую энергию или же в электрическую энергию.

Полученный согласно изобретению носитель химической энергии в виде газообразного водорода, в частности, газообразного водорода в сочетании с газообразным кислородом, обеспечивает использование или преобразование энергии без обычно встречающихся при сжигании ископаемого топлива объемных выбросов. При использовании системы согласно изобретению, помимо желаемой формы энергии, образуются только водяной пар или конденсированная вода и иные элементы в следовых количествах. Как известно, побочные продукты термического сжигания газообразного водорода, в частности, при использовании его энергии, значительно более экологичны, чем ископаемое топливо. Первичными побочными продуктами процесса сжигания водорода являются только водяной пар или вода, которые можно без проблем выпускать в атмосферу. При этом указанные побочные продукты являются более чистыми, чем многие другие источники воды, или полученный электролизом кислород является более чистым или более концентрированным, чем в воздухе окружающей среды.

Система по изобретению и технологические меры по изобретению являются результатом многочисленных серий испытаний и экспериментов с самыми разными конструкциями и режимами эксплуатации этих конструкций для производства водорода по принципу электролиза, физические основы которого известны уже больше столетия.

Электролиз воды является по сути очень простым, известным принципом, при котором разложение воды на газообразные водород и кислород происходит с помощью двух или более находящихся в электролите или водяной ванне электродов и при подводе электрической энергии, в частности, при приложении постоянного напряжения. В этом процессе, по сути, нет ничего нового. Однако известные процессы относительно неэффективны, поскольку они требуют для разложения значительно больше первичной энергии, чем впоследствии можно получить за счет использования тепловой или химической энергии образовавшихся газов или за счет процесса сжигания полученного газа. Таким образом, до сих пор достигался экономически скорее отрицательный или плохой энергетический баланс. С другой стороны, требовалось производить столь большое количество электроэнергии, что полученные в результате преимущества были неочевидными или свелись на нет после того, как электроэнергия стала вырабатываться в значительной степени за счет сжигания ископаемого топлива. Таким образом, с экологической точки зрения известные из уровня техники системы не имеют каких-либо выдающихся преимуществ. По этой причине использование водорода и его энергетического потенциала так и не утвердилось на практике или оправдало себя в очень ограниченных областях применения.

Из предшествующего уровня техники известны многочисленные конструкции электролизных аппаратов. Однако, по-видимому, ни одно из этих устройств не может быть использовано для широкого круга применений. Например, для энергоснабжения транспортных средств, электрогенераторов или систем отопления эти ранее известные конструкции явно являются неудовлетворительными, поскольку силовых установок или систем питания, основанных на полученном электролитически водороде или на водородно-кислородной смеси, серийно вообще не существует, или же они находятся только на экспериментальной стадии.

Теперь же предлагаемая изобретением технология позволяет предоставлять газообразные водород и кислород в требуемом количестве из воды или растворов на водной основе с помощью специальной конструкции или специальных мер, т.е. без масштабного или технически сложного промежуточного хранения, по мере необходимости и при быстрой реакции. В частности, при производстве носителя химической энергии, в частности, при электролитическом производстве газообразного водорода, достигается экономически положительный энергетический баланс, и генерация химической энергии обеспечивается при сниженном использовании первичной энергии. При этом генерируемая в итоге термическая или тепловая энергия, которая образуется при не создающем выбросов сжигании водорода и кислорода, может иметь самое разное применение. Почти все бытовые и промышленные приборы, такие как духовки, грили, обогреватели, кондиционеры воздуха, а также электрогенераторы, могут работать на этой химической энергии и при этом способны превращать ее в электрическую, кинетическую и/или тепловую энергию или в другие формы энергии. Кроме того, водород и кислород могут также использоваться для работы почти всех обычных двигателей внутреннего сгорания.

Электролизная технология, в частности, электролитическая реакционная система согласно изобретению, дает возможность использовать химическую энергию или термическую или тепловую энергию водорода и кислорода, не загрязняя при этом окружающую среду в такой степени, как это происходит при обычном в настоящее время сжигании ископаемого топлива.

Соответствующая технология более безопасна, чем многие ранее известные системы для работы двигателей, для выработки электроэнергии, для целей отопления и тому подобное. Эти системы требуют для работы топливо, которое содержится в баках или системах подачи. В этих компонентах хранится или запасено несравнимо большее количество энергии сгорания. В случае неисправностей, которые то и дело возникают на практике, это довольно часто становится причиной серьезных проблем. В частности, прямое накопление запасов горючих материалов или топлива может привести к неожиданным последствиям. Такие инциденты обычно являются довольно серьезными и могут контролироваться в определенной степени только за счет относительно больших технических усилий.

В системе согласно изобретению хранится лишь относительно небольшое, в частности, значительно меньшее количество горючего газа. Запасы находятся только в баках или трубопроводах в виде относительно некритических водных растворов или в виде чистой воды, которые с точки зрения химии или экологии не представляют проблем и, конечно же, являются негорючими. Кроме того, в процесс получения, в частности, в реакционную камеру, могут быть легко встроены эффективные предохранительные устройства, надежные и недорогие. Предлагаемая изобретением, особенно быстрореагирующая и высокопроизводительная система электролиза позволяет хранить лишь относительно небольшие количества газа. В частности, в большинстве случаев достаточно накопительного или буферного объема, включающего реакционную камеру и системы подачи. Тем самым, этой системой электролиза или указанным устройством преобразования энергии легко управлять, и система согласно изобретению может быть классифицирована как высоко безопасная.

В основе настоящего изобретения лежит задача разработать улучшенную электролитическую реакционную систему. В частности, желательна электролитическая система для разложения воды или водных растворов на газообразные водород и кислород, обладающая повышенной эффективностью или высоким кпд с учетом количества подводимой электрической энергии и количества генерируемой или преобразуемой химической, тепловой или кинетической энергии.

Указанная задача изобретения решается посредством электролитической реакционной системы, соответствующей признакам пункта 1 формулы изобретения.

Неожиданным преимуществом, вытекающим из признаков пункта 1 формулы изобретения, является то, что с такой электролитической реакционной системой можно достичь хорошего соотношение между подводимой электрической энергией и получаемой химической энергией. Это достигается прежде всего за счет конструктивного сочетания и технического взаимодействия между электродным устройством и ограниченными с помощью электродов электродного устройства проточными каналами, которые уменьшаются или сужаются в по меньшей мере одном месте в направлении течения электролита. Перекрывающиеся колебания электролита, ускоренно движущегося в проточных каналах, и комбинированные эффекты электрических полей электродного устройства создают оптимальные условия для получения водорода или кислорода или соответствующей смеси при хорошем кпд.

Неожиданное выгодное взаимодействие заключается, помимо прочего, в том, что образующиеся в процессе электролиза пузырьки газа, в частности, пузырьки водорода и кислорода, лучше или быстрее отделяются от поверхностей электродов. Кроме того, достигается более короткое время выделения соответствующих газов из электролита. В результате имеющиеся электроды или их рабочие поверхности становятся максимально доступными для процесса превращения, и всегда имеет место максимально интенсивный контакт с электролитом. В частности, пограничные слои газа между электродами и электролитом поддерживаются как можно более тонкими или разрушаются максимально быстро.

Одним особенно полезным эффектом взаимодействия является то, что пузырьки газа, которые встречаются во все возрастающем количестве или плотности в направлении течения, в частности, в направлении вверх, и становятся все крупнее или сильнее накапливаются в электролите, можно сравнительно быстрее или интенсивнее удалять с поверхности электродов, поскольку они выходят из по меньшей мере одного зазора или проточного канала между поверхностями соседних друг с другом электродов со все более высокой скоростью течения. Этот эффект достигается благодаря по меньшей мере одному выполненному в соответствии с формулой изобретения проточному каналу, в частности, за счет формы и/или взаимного расположения электродов. Далее, в результате интенсивного отделения или ускоренного удаления образующихся пузырьков газообразного водорода или кислорода достигается то, что плотность тока в электродном устройстве или в электролите становится более однородной или равномерной, и, таким образом, можно добиться эффективного процесса электролиза или достичь высокой эффективности реакционной системы. Таким образом, повышающаяся в направлении зоны выхода скорость течения электролита в упомянутом по меньшей мере одном сужающемся проточном канале оказывает положительное влияние на интенсивность отрыва пузырьков газа, на скорость отведения пузырьков газа и на достижимую плотность тока в электродном устройстве или в электролите.

В частности, облегчается или ускоряется удаление содержащихся в электролите газов, так что эффективность процесса электролиза всегда поддерживается на максимально возможном уровне. В итоге получается усовершенствованная электролитическая реакционная система, которая за относительно короткое время процесса создает довольно большие количества электролитически получаемых газообразных водорода и кислорода. Кроме того, электролитическая система согласно изобретению может быть сконструирована относительно недорого и, следовательно, она является очень экономичной и позволяет найти практическое применение.

Нижеследующую, а также предыдущую информацию об эффектах и воздействиях следует понимать как примерную и не претендующую на полноту. Кроме того, не все указанные в каждом случае эффекты обязательно должны иметь место. Более того, весомость указанной информации об эффектах и воздействиях не оценивалась, а объяснения различных корреляций отчасти следует рассматривать как наиболее вероятные. В некоторых случаях имеются явления или взаимодействия, которые не поддаются или с трудом поддаются объяснению и технические основы которых не очевидны для широкого экспертного сообщества или трудно объяснимы. Соответствующие результаты частично базируются на многочисленных сериях испытаний и эмпирических изменениях параметров электролитической системы.

Благодаря варианту выполнения по пункту 2 формулы изобретения, сужающийся проточный канал может быть выполнен механически надежным. Кроме того, можно достичь максимально простого монтажа или можно создать максимально простую конструкцию электролитической реакционной системы, в результате чего затраты на ее изготовление могут поддерживаться на относительно низком уровне.

Выгодным является также возможный вариант выполнения по пункту 3 формулы изобретения. Благодаря этому можно достичь выраженного сужения упомянутого по меньшей мере одного проточного канала. Может быть достаточным, чтобы только внутренние или внешние боковые поверхности были наклонены по отношению к центральной оси или к оси цилиндра или вертикальной оси электродного устройства. Если и радиально внутренняя, и радиально внешняя граничная поверхность проточного канала проходят под углом к оси цилиндра или вертикальной оси или под углом к вертикали, то можно реализовать относительно интенсивное сужение проточного канала по типу сопла. В этом случае как анодная, так и катодная ограничивающая поверхность проточного канала проходит под углом к оси цилиндра или вертикальной оси. Кроме того, за счет этого можно получить относительно резко сужающийся проточный канал при относительно небольшом наклоне боковых поверхностей электродов. Это способствует отрыву как пузырьков водорода, так и пузырьков кислорода от катодных или анодных рабочих поверхностей электродов.

Целесообразным является также вариант выполнения по пункту 4 формулы изобретения. За счет него можно добиться максимально экономичного изготовления электродного устройства и, соответственно, системы электролиза без существенных потерь в производительности.

Благодаря выгодному усовершенствованию по пункту 5 формулы изобретения можно сконструировать благоприятное в гидродинамическом отношении и оптимизированное по производительности электродное устройство. Кроме того, можно достичь максимально рентабельного производства, в частности, если использовать такие производственные процессы, как литье и/или токарная обработка.

Выгодными являются также меры по пункту 6 формулы изобретения. Проточный канал для электролита, который сужается или становится меньшим в направлении течения, также может быть с успехом реализован простым, но эффективным образом за счет определенного углового положения или взаимного расположения непосредственно соседних электродов или поверхностей электродов.

В соответствии с выгодными мерами по пункту 7 формулы изобретения предусматривается, что в осевом направлении воображаемой оси цилиндра или вертикальной оси выше и/или ниже электродного устройства расположена по меньшей мере одна электромагнитная катушка, электромагнитное поле которой при подаче электрической энергии воздействует на электролит и на электродное устройство. Это повышает плотность тока и тем самым способствует повышению эффективности процесса электролиза. Кроме того, это может создавать минимальные колебания или вибрации электродов и электролита, что может поддерживать процесс электролиза, в том числе за счет более интенсивного отрыва пузырьков газа от электродов и/или за счет более интенсивной дегазации электролита.

Далее, может быть предусмотрено, что упомянутая по меньшей мере одна реакционная камера имеет по существу полый цилиндрический или полый призматический корпус, и ее воображаемая центральная ось, в частности, боковая поверхность реакционной камеры, ориентирована вертикально или приблизительно вертикально. В результате получаются благоприятные в гидродинамическом отношении форма и расположение корпуса, чтобы достичь определенных или направленных течений в электролите и в пространственных зонах для аккумулирующихся газов. Кроме того, это позволяет создавать довольно компактные электролитические реакционные системы с относительно высокой производительностью.

Согласно усовершенствованию, указанному в пункте 8 формулы изобретения, может быть предусмотрено, что реакционная камера имеет приемную емкость в форме по существу полого цилиндра или полой призмы, в которой расположено упомянутое по меньшей мере одно трубчатое или, альтернативно, звездообразное электродное устройство. Это обеспечивает своего рода компоновку ''сосуд в сосуде'', что также способствует эффективности процесса электролиза. В частности, этим создается разделение на емкость для приема электролита и электродов и окружающую ее емкость или камеру для приема упомянутых компонентов и для накопления образующихся газов.

Кроме того, может быть предусмотрен вариант выполнения по пункту 9 формулы изобретения, в котором приемная емкость для электролита и для упомянутого по меньшей мере одного электродного устройства выполнена открытой в верхней концевой части, а ее боковая или цилиндрическая поверхность расположена отстоящей от внутренних поверхностей стенок реакционной камеры. Это приводит к максимально возможному сечению дегазации, что способствует максимально короткому времени дегазации и максимально интенсивной дегазации. Кроме того, создается приемная емкость для электролита, которая обеспечивает беспрепятственный или обильный перелив жидкого электролита и/или возможно образующейся электролитной пены. Такая электролитная пена образуется, как правило, на жидком электролите, в частности, на поверхности ванны электролита, и отчасти препятствует выходу газовой составляющей из электролита. Эффективность системы можно поддерживать на максимально высоком уровне, постоянно уменьшая или предотвращая образование шапки пены на ванне электролита, чего можно добиться, в частности, путем простого ее отвода.

Кроме того, благодаря предусмотренным в формуле изобретения мерам, можно с успехом и относительно просто создать определенный контур электролита. В частности, жидкий электролит можно непрерывно или с перерывами подводить в приемную емкость и удалять из нее, при этом избыточное количество жидкого электролита может вытекать через верхний край приемной емкости по типу водопада и снова подаваться в приемную емкость для электролита, при необходимости после процессов очистки и/или охлаждения, и/или подготовки. Таким образом, в результате можно легко реализовать циркуляцию жидкого электролита, благодаря чему достигается, среди прочего, интенсивная и быстрая дегазация. В частности, в результате получается реакционная или приемная емкость, в которой расширение или увеличение объема электролита, обусловленное электролитическим процессом, может быть легко компенсировано или отрегулировано с помощью перелива в приемной емкости. В качестве альтернативы или в сочетании с этим, избыточное количество жидкого электролита, возникающее в результате непрерывной или прерывистой подачи электролита в приемную емкость, может определенным образом снова вытекать из емкости с электролитом и, согласно предпочтительному варианту выполнения, возвращаться обратно в приемную емкость. Кроме того, это создает своего рода ''электролитопад'' по внешним и/или внутренним стенкам приемной емкости. Этот отвод электролита или электролитопад может при этом происходить на наружных поверхностях приемной емкости и/или на центральных, внутренних частях стенок приемной емкости, в том случае, когда корпус приемной емкости для электролита имеет форму полого цилиндра или нескольких полых цилиндров, в частности, выполнен каскадным или имеет коаксиально вложенные одна в другую приемные емкости.

Меры по пункту 10 формулы изобретения также создают благоприятную в гидродинамическом отношении конфигурацию, которая улучшает эффективность или время реакции электролитической реакционной системы.

Особенно выгодны также меры по пунктам 11 и/или 12 формулы изобретения, поскольку при этом достигается особенно хорошая эффективность электролиза или создается максимально интенсивное техническое взаимодействие. В частности, электромагнитное поле по меньшей мере одной электромагнитной катушки может особенно интенсивно действовать на электродное устройство и на электролит и тем самым улучшать ход или эффективность электролитического процесса. Во-первых, электромагнитное поле упомянутой по меньшей мере одной электромагнитной катушки благоприятно влияет на процесс разложения. Кроме того, механические колебания, возникающие в по меньшей мере одной электромагнитной катушке, по возможности напрямую передаются электролиту или электродному устройству. Это улучшает или ускоряет процесс отрыва пузырьков газа от электродов и процесс выделения газа из электролита. Указанные эффекты сопровождаются улучшением, в частности, повышением эффективности и производительности электролитической реакционной системы.

Далее, выгодным является усовершенствование по пункту 13 формулы изобретения, поскольку такая электромагнитная катушка создает электромагнитное поле, которое благоприятно влияет на электролитический процесс, в частности, повышает его эффективность. В частности, в результате достигается относительно глубокое и довольно равномерное воздействие на электродное устройство электромагнитного поля этой катушки, которая создает пульсирующее поле или переменное поле. При этом силовые линии электромагнитного поля описываются вокруг вертикальной или центральной оси электродного устройства или реакционной камеры, причем эта ось проходит также через сердечник или центр выполненной по существу кольцеобразной катушки.

Выполнение по пункту 14 формулы изобретения описывает выгодный или особенно действенный вариант выполнения электромагнитной катушки. Тем самым можно благоприятно повлиять на эффективность или общую производительность электролитической реакционной системы.

Особенно выгодным является также выполнение по пункту 15 формулы изобретения, поскольку в результате улучшается или ускоряется процесс отделения или дегазации в жидком электролите. В частности, можно создать циркуляцию или течение, благодаря которым пузырьки газа лучше отделяются от поверхности электрода, в частности, тщательнее и быстрее. Кроме того, поддерживается процесс выделения находящихся в жидком электролите пузырьков газа в газовое пространство, находящееся над жидким электролитом. Подвод и/или долив электролита в нижнюю часть реакционной камеры или приемной емкости происходит при этом периодически, апериодически и/или по потребности. Важным является то, что в результате этого подвода и/или долива возникает турбулентность или течение электролита.

Названные выше выгодные эффекты или технические результаты достигаются независимо или в комбинации с мерами по пункту 16 формулы изобретения. Средство для турбулизации электролита или создания течения в электролите может при этом обеспечиваться самим электролитом и/или путем добавления газообразных сред, например, воздуха или азота. Благодаря подаче других негорючих газов, таких как, например, атмосферный воздух или азот, можно с успехом регулировать теплотворную способность электролитически получаемого газообразного водорода, в частности, снижать. Таким образом, это добавление негорючих газов прямо в электролит создает, с одной стороны, турбулизацию или течение в ванне электролита, а, с другой стороны, снижает теплотворную способность или скорость горения электролитически полученного газообразного водорода. Благодаря этому количество энергии или взрывоопасность, в частности, скорость горения электролитически полученных газа или газовой смеси можно снизить до уровня, позволяющего относительно легко и без проблем использовать его в почти стандартных двигателях внутреннего сгорания. Кроме того, можно приготовить оптимальные смеси газов для последующих применений.

Выгодным является также усовершенствование по пункту 17 формулы изобретения, поскольку таким образом достигается своего рода эффект распыления или диффузора, который обеспечивает как можно более равномерное и точное распределение течения в электролите. В частности, это приводит к максимально полному и равномерному выделению находящихся в электролите пузырьков газа или пузырьков газа, прилипших к поверхностям электродов. Кроме того, плотность посторонних газов, в частности, количественная доля вдуваемых или вводимых в электролит газов на определенный объем электролита, поддерживается низкой или распределяется гомогенно, в результате производительность электролиза поддерживается на высоком уровне.

Другой вариант выполнения для сокращения времени выделения газов из жидкости и для интенсификации контакта между электролитом и электродными пластинами достигается мерами по пункту 18 формулы изобретения. В частности, турбулентное течение, в частности, вихревой или винтовой восходящий поток электролита, могут быть созданы с относительно небольшими техническими усилиями и при минимально возможных затратах.

Меры по пункту 19 формулы изобретения также улучшают эффект дегазации или характеристики дегазации электролитической реакционной системы. В частности, когда жидкий электролит перетекает непрерывно или с перерывами через перелив, возникает своего рода электролитопад, или ''водопад'', благодаря которому дегазация протекает интенсивно или эффективно, как это уже было объяснено выше. При этом соответствующий перелив или переход электролита может быть инициирован принудительным подводом или доливом жидкого электролита и/или может быть обусловлен или вызван, или может поддерживаться за счет объемного расширения жидкого электролита в ходе процесса электролиза.

Структурно или конструктивно простой перелив обеспечивается мерами по пункту 20 формулы изобретения. Кроме того, это создает относительно равномерный или равномерный перелив электролита, так что достигается максимально интенсивное газовыделение или разделение между жидким электролитом и находящимися в жидком электролите газами или газовыми пузырьками. Это стало возможным, в том числе, благодаря относительно большой площади распределения жидкого электролита.

Выгодным является также выполнение по пункту 21 формулы изобретения, поскольку в результате всегда в распоряжении имеется интенсивное газовыделение или достаточно большое газовое пространство. Далее, можно предотвратить возникновение избыточного давления в реакционной камере или превышение заданной величины давления. В частности, определенный уровень давления внутри реакционной камеры поддерживается тем, что обусловленное электролизом расширение жидкого электролита уравновешивается или по меньшей мере приблизительно компенсируется определенным отводом жидкого электролита. В частности, внутри реакционной камеры поддерживается определенный объем дегазации, и не превышается определенное давление газа в газовом пространстве реакционной камеры.

Выгодным является также выполнение по пункту 22 формулы изобретения, поскольку газовые составляющие, содержащиеся в перетекающем или отводимом электролите, остаются в системе и поэтому почти не теряются. Кроме того, благодаря возврату электролита создается турбулентность или течение в емкости для электролита, что улучшает или ускоряет вытекание или удаление газовых составляющих из жидкого электролита.

Меры по пункту 23 формулы изобретения простым, но надежным образом предотвращают отсасывание или выпуск газообразного водорода, скапливающегося в основном в верхней части реакционной камеры, через слив электролита. В частности, это предотвращает выход полученного электролитически газообразного водорода через выпуск или впуск жидкого электролита или его попадание в охлаждающий контур для электролита. Полученные электролитически газообразный водород или водородно-кислородная смесь поставляются, прежде всего, соответствующим потребителям или получателям газообразного водорода или кислорода. При этом также учитываются повышенные требования безопасности, поскольку отвод газообразного водорода в другие каналы или зоны, отличные от предусмотренной для этой цели зоны выпуска газа, технически просто, но эффективно предотвращается или минимизируется.

Кроме того, особенно выгодными являются также меры по пункту 24 формулы изобретения, поскольку они обеспечивают циркуляцию жидкого электролита, что ускоряет или улучшает процесс дегазации. Следующее важное преимущество состоит в простом регулировании жидкого электролита. В частности, это позволяет простым образом и способом достичь охлаждения или ограничения температуры жидкого электролита. Соответствующий процесс охлаждения может быть осуществлен при относительно небольшом подводе энергии, поскольку обычных температур окружающей среды, как правило, достаточно для поддержания температуры жидкого электролита на уровне или в температурном диапазоне, благоприятном или удовлетворительном для процесса электролиза. Температурный диапазон является предпочтительным, если жидкий электролит поддерживается в диапазоне температур ниже 60°C, предпочтительно в интервале температур от 20°C до 50°C, в частности, от 28°C до 43°C.

В соответствии с одним усовершенствованием может быть предусмотрено, что в донной или боковой части реакционной камеры, в частности, в приемной емкости для электролита, образовано по меньшей мере одно сквозное отверстие, в частности, множество распределенных сквозных отверстий для впуска в реакционную камеру, в частности, в приемную емкость для электролита, окружающего воздуха и/или для вдувания в электролит газообразного азота. Этим достигается, во-первых, охлаждение и/или турбулизация жидкого электролита и, тем самым, повышается скорость или эффективность выделения создаваемых электролитически газовых составляющих из жидкого электролита. Во-вторых, достигается также простое регулирование теплотворной способности или калорийности газовой смеси в электролитической реакционной системе. В частности, путем соответствующего регулирования количества подаваемого окружающего воздуха или газообразного азота его калорийность или теплотворную способность, в частности, скорость его горения, можно установить таким образом, чтобы обеспечить беспроблемное сгорание в стандартных потребителях, например, в двигателях внутреннего сгорания или отопительных приборах. Таким образом, подаваемые газы достигают двойного эффекта или множественного действия, при этом кумулятивные эффекты имеют неожиданно высокий положительный масштаб.

Следующее выгодное выполнение указано в пункте 25 формулы изобретения. В результате достигается многоцелевое использование или создается выгодное применение. В частности, пониженное давление (разрежение), создаваемое потребителем или его агрегатом, таким как, например, вакуумный насос или наддув для камеры сгорания (например, турбокомпрессором), используется также для поддержки или ускорения дегазации или отделения газов в электролитической реакционной системе. Соответствующее разрежение, создаваемое соответствующим потребителем или его системой подачи топлива, может поддерживаться в определенном, считающемся оптимальным диапазоне любыми известными из уровня техники мерами регулирования.

Выгодными являются также меры по пункту 26 формулы изобретения, поскольку в результате образуются зоны, в которых имеется сравнительно сильное или интенсивное электромагнитное поле и, кроме того, образуются зоны, в которых интенсивность этого поля является сравнительно низкой. Эти неоднородные, т.е. возрастающие и уменьшающиеся по кольцевому периметру напряженности поля оказывают соответственно положительное влияние на эффективность и производительность электролитической реакционной системы в целом.

Кроме того, могут быть предусмотрены технические меры по пункту 27 формулы изобретения. При этом выгодно, что тем самым электродное устройство или его электроды приобретают свойства или выполняют роль магнитного сердечника, в частности, металлического сердечника, для полой цилиндрической катушки. Магнитный поток, текущий через приемную камеру или внутреннюю реакционную камеру, изменяется во времени и тем самым приводит к электромагнитной индукции на или в электродах. После того как отдельные электроды расположены в радиально разных диаметральных положениях, создаются разные электрические потенциалы, что может поддерживать процесс электролиза.

Целесообразным является также выполнение по пункту 28 формулы изобретения, так как это позволяет создать максимально интенсивное электромагнитное взаимодействие между электродным устройством и полой цилиндрической катушкой, окружающей электродное устройство снаружи.

Выгодное усовершенствование указано также в пункте 29 формулы изобретения. Это приводит к максимальной возможной интенсивности газовыделения из электролита, при этом устройство дегазации предпочтительно расположено, в частности, в продолжении потока через электродное устройство. В результате может быть дополнительно повышена эффективность или производительность электролитической реакционной системы.

Одна предпочтительная конструкция устройства дегазации указана в пункте 30 формулы изобретения. Благодаря ей можно простым, но тем не менее эффективным образом и способом создать относительно тонкую жидкостную пленку или плоско распределенный слой электролита, что благоприятствует выделению газовых пузырьков из электролита. Соответствующее устройство дегазации может быть выполнено конструктивно простым и, следовательно, недорогим. Кроме того, для работы этого устройства дегазации не требуется отдельного источника питания, поскольку электролит может стекать вниз под действием силы тяжести.

Согласно усовершенствованию по пункту 31 формулы изобретения можно использовать всю периферийную часть приемной емкости или емкости для электролита и, таким образом, добиться как можно более интенсивной дегазации электролита.

Дополнительными мерами по пункту 32 формулы изобретения можно создать множество участков с возрастающим и убывающим градиентом электролита, что приводит к тщательному перемешиванию электролита и, таким образом, может дополнительно улучшить дегазационное действие устройства дегазации.

Для лучшего понимания изобретения оно более подробно поясняется на следующих фигурах. Варианты выполнения, показанные на фигурах 1-10, не представляют собой конструкции согласно изобретению.

На них в сильно упрощенном схематическом представлении показано:

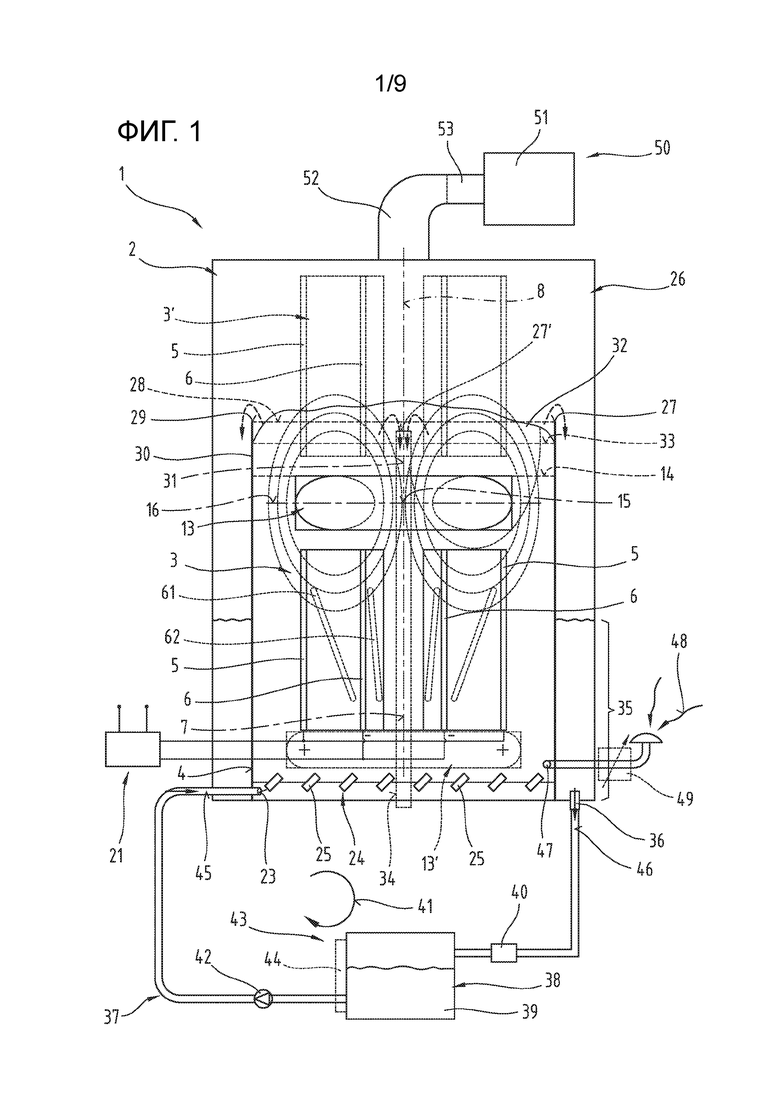

фиг. 1: принципиальная схема одного варианта выполнения электролитической реакционной системы, показывающая множество технически возможных вариантов выполнения и дальнейшего усовершенствования;

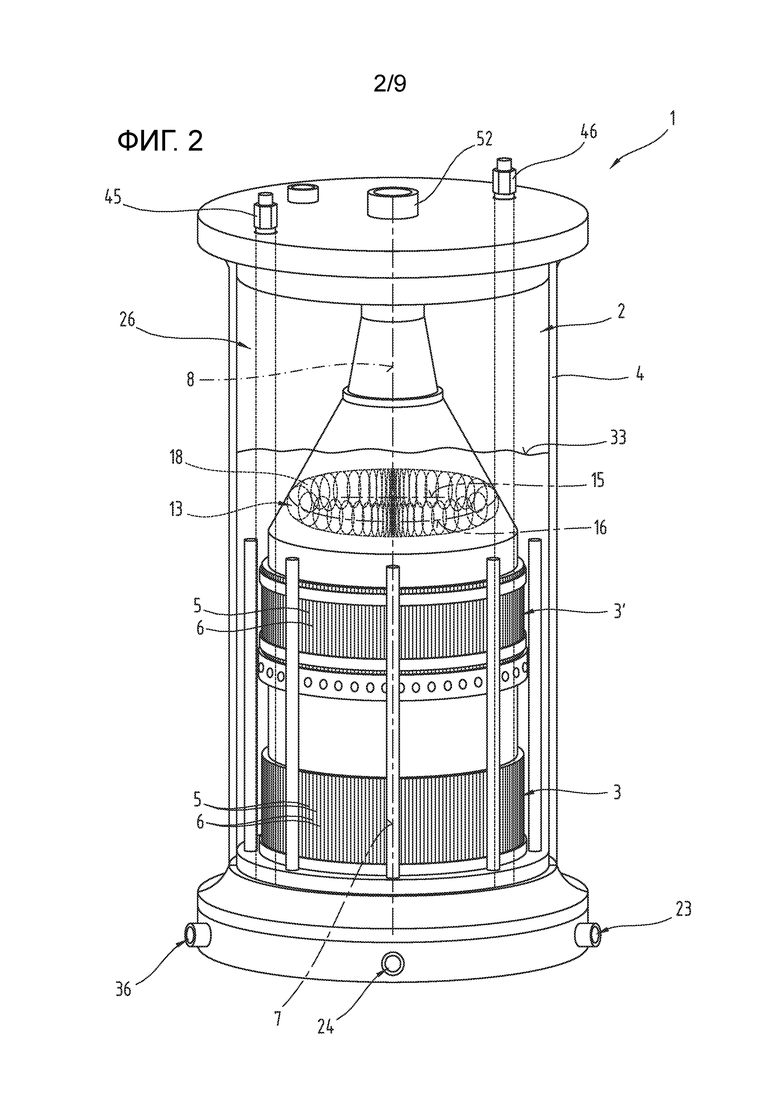

фиг. 2: вид в перспективе первого варианта выполнения электролитической реакционной системы;

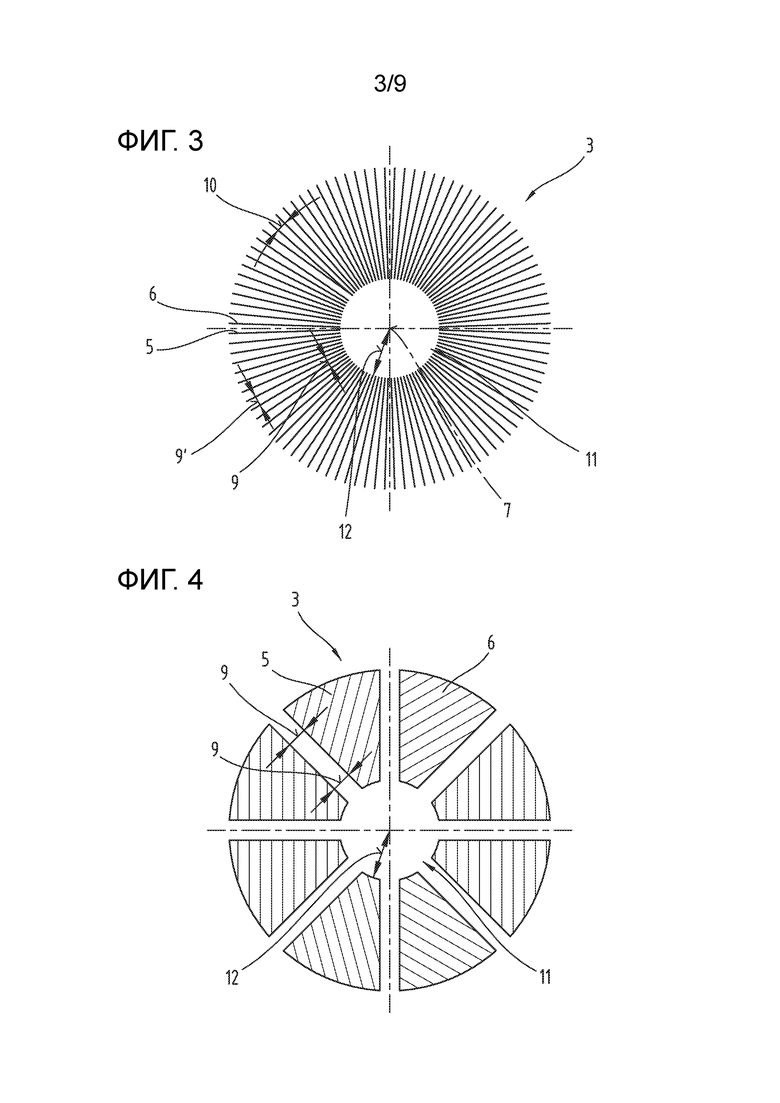

фиг. 3: иллюстрация электродного устройства со звездообразно расходящимися пластинчатыми электродами на виде сверху;

фиг. 4: следующий вариант выполнения звездообразного электродного устройства, содержащего пластинчатые электроды с сечением в форме клина или сектора, на виде сверху;

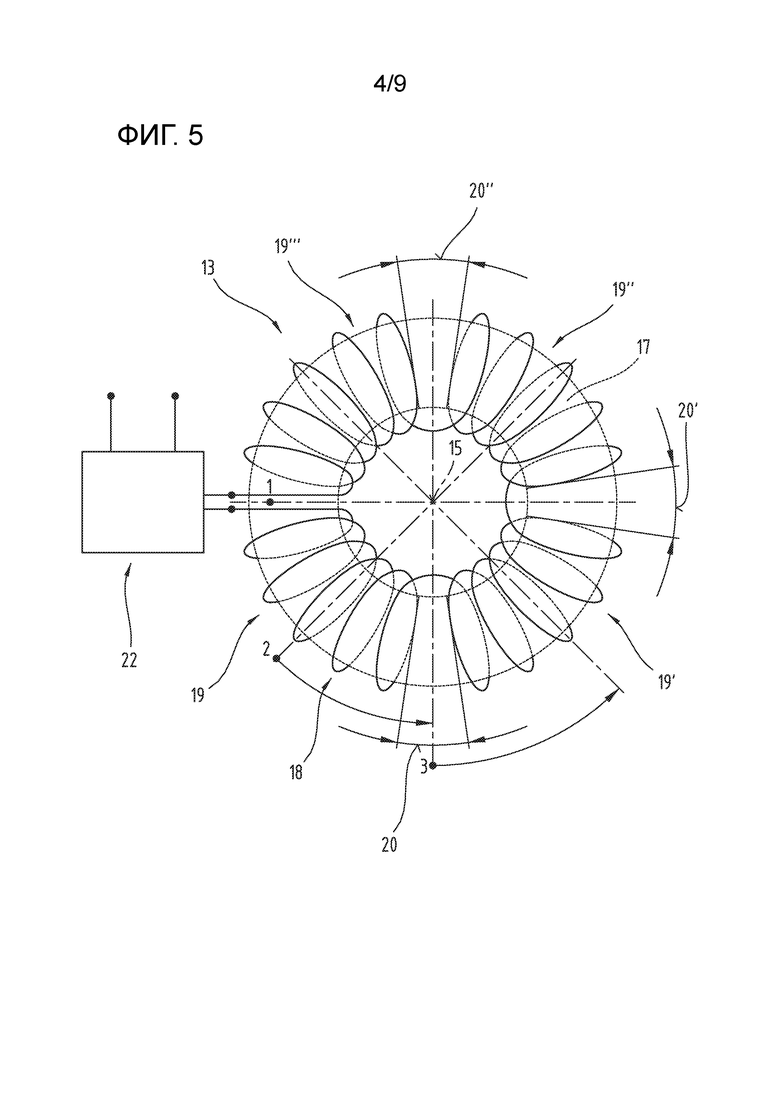

фиг. 5: вариант выполнения электромагнитной катушки, каковая может найти применение в электролитической реакционной системе;

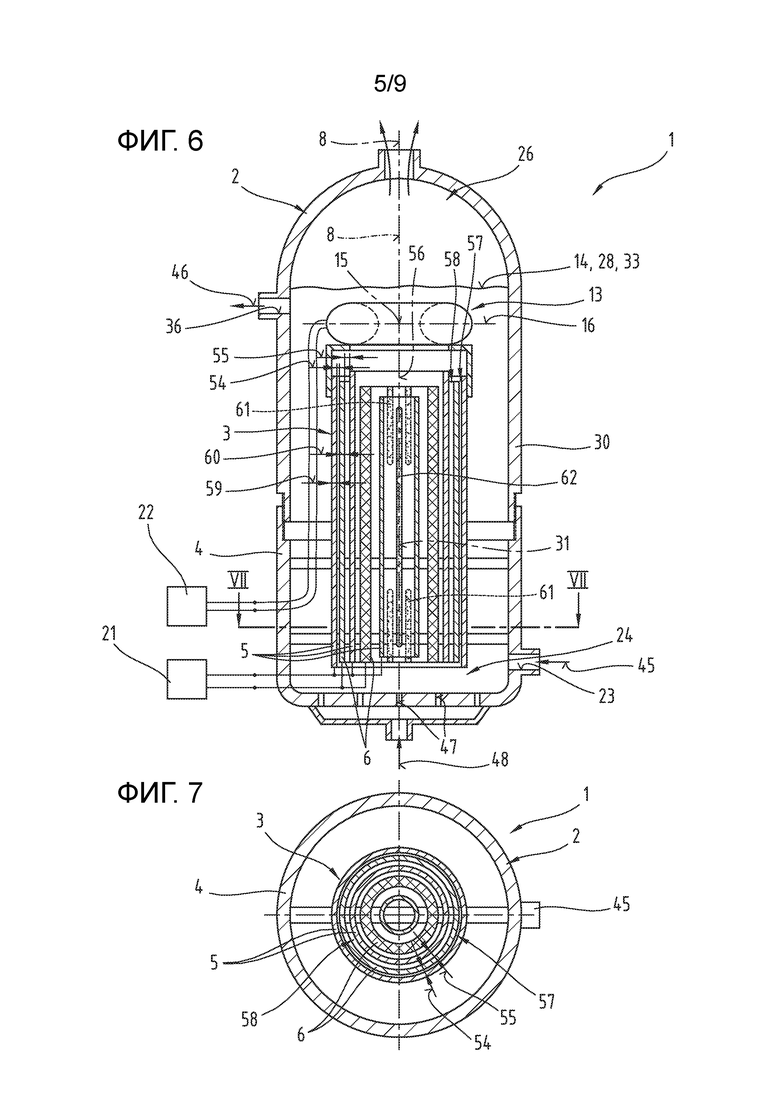

фиг. 6: другой вариант выполнения электролитической реакционной системы на виде в продольном разрезе;

фиг. 7: электролитическая реакционная система по фиг. 6, вид в разрезе по линиям VII-VII на фиг. 6;

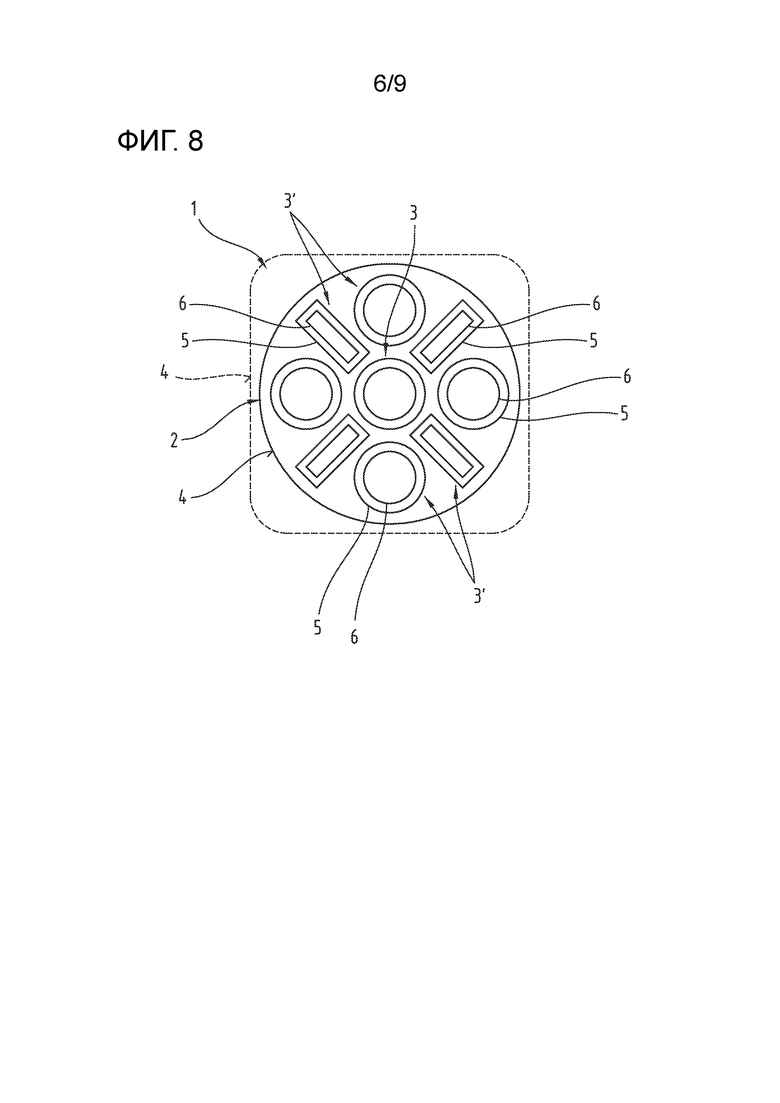

фиг. 8: еще один вариант выполнения электродного устройства внутри электролитической реакционной системы на виде сверху;

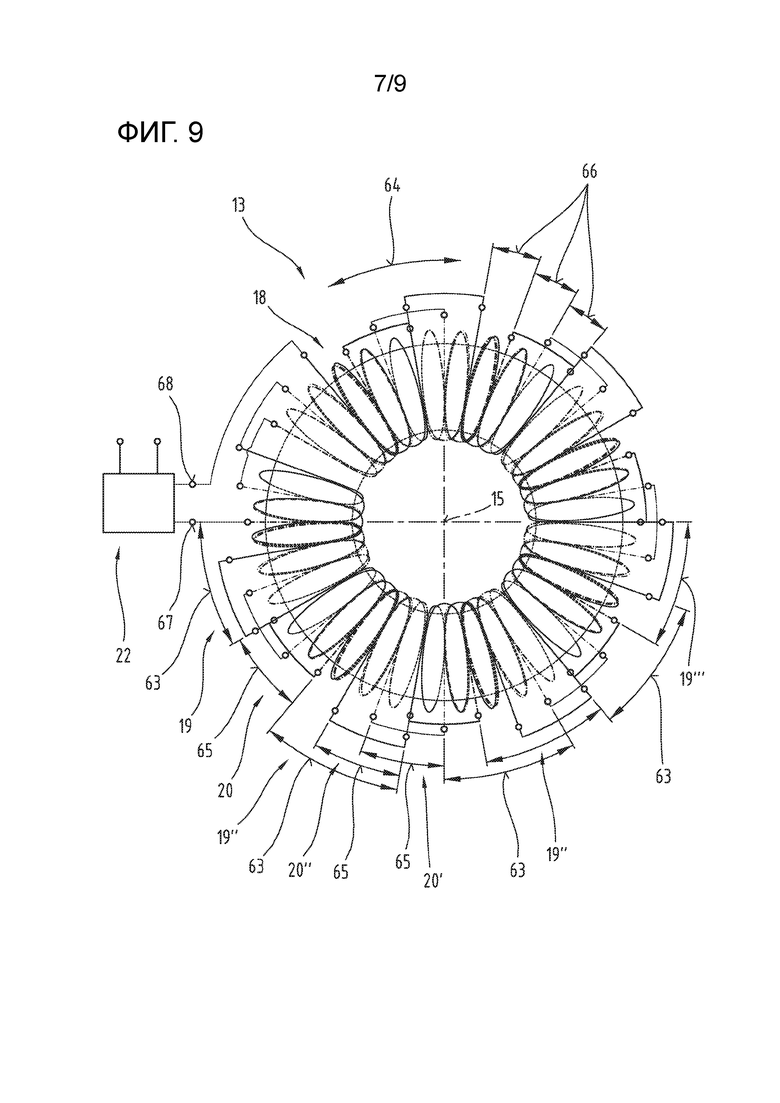

фиг. 9: другой вариант выполнения электромагнитной катушки, каковая может найти применение в электролитической реакционной системе;

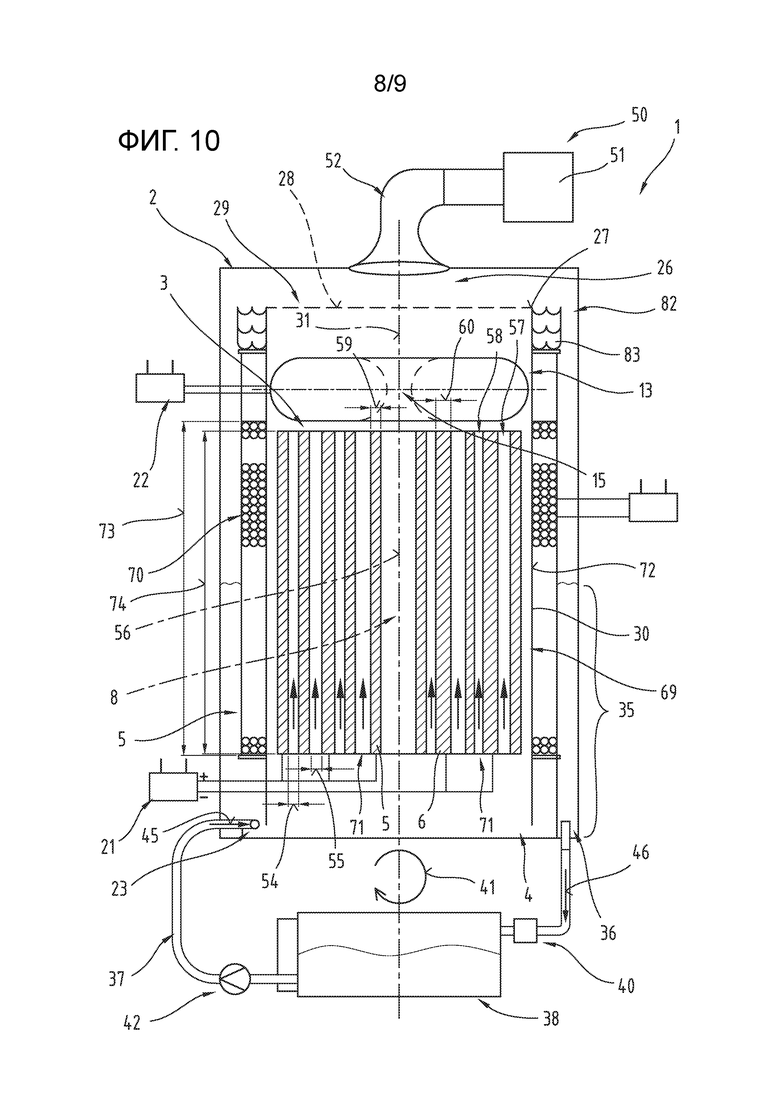

фиг. 10: еще один вариант выполнения электролитической реакционной системы;

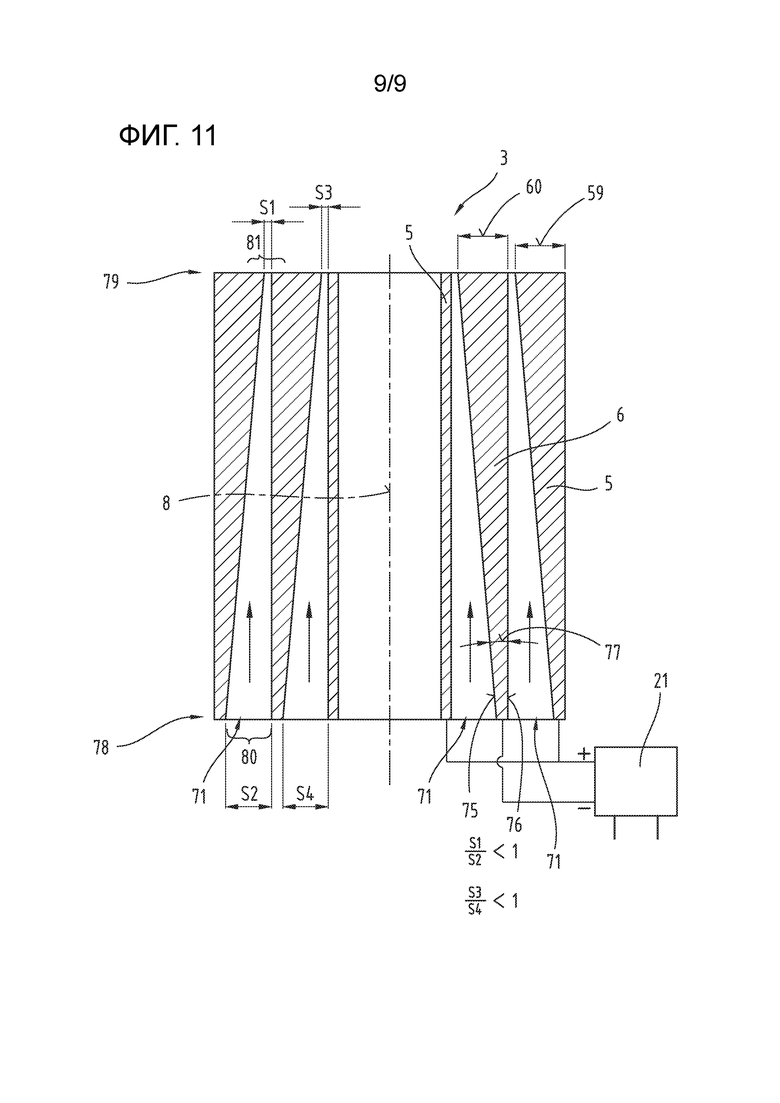

фиг. 11: электродное устройство в упрощенном вертикальном сечении, содержащее выполненные трубчатыми электроды с ориентированными под углом или наклонно друг к другу электродными поверхностями.

В качестве введения следует отметить, что в разных описанных вариантах выполнения одинаковые детали снабжены одинаковыми позициями или одинаковыми обозначениями компонентов, и раскрываемая информация, содержащаяся во всем описании, может быть применена mutatis mutandis к одинаковым деталям с одинаковыми позициями или одинаковыми обозначениями компонентов. Указания о выбранном положении в описании, такие как верх, низ, сбоку и т.д., относятся к непосредственно описываемой фигуре, и при изменении положения должны разумно переноситься на новое положение. Кроме того, отдельные признаки или комбинации признаков различных показанных и описанных примеров выполнения могут также считаться независимыми изобретательскими решениями или решениями согласно изобретению.

Все указания диапазонов значений в настоящем описании следует понимать так, что они включает любые и все поддиапазоны, например, указание ''от 1 по 10'' следует понимать как включающее все поддиапазоны, начиная с нижнего предела 1 и до верхнего предела 10, то есть все поддиапазоны начинаются с нижнего предела 1 или больше и заканчиваются верхним пределом 10 или меньше, например, от 1 до 1,7 или от 3,2 до 8,1 или от 5,5 до 10.

На фиг. 1 показана схематическая иллюстрация одного варианта выполнения электролитической реакционной системы 1 с точки зрения ее принципиальной технической конструкции. Следует недвусмысленно указать, что не все проиллюстрированные меры относятся к предмету изобретения. Разумеется, некоторые из показанных на фиг. 1 подготовительных или технологических мер могут быть также перенесены на описываемые ниже примеры выполнения.

Указанная электролитическая реакционная система 1 предназначена для получения газообразных водорода и кислорода с применением процесса электролиза. В частности, посредством электролитической реакционной системы 1 при ее работе электролит, в частности, вода или водный электролит, в частности, смесь из воды и повышающей ее проводимость добавки, такой как, например, серная кислота, разлагается в результате электролитического процесса на газообразный водород и газообразный кислород или преобразуется в соответствующую газовую смесь.

Как известно, такая электролитическая реакционная система 1 включает в себя по меньшей мере одну реакционную камеру 2 для приема или хранения водного электролита или электролита на водной основе и по меньшей мере одно электродное устройство 3, которое выполнено из множества анодных и катодных электродов.

Реакционная камера 2 предпочтительно образована по существу полой цилиндрической приемной емкостью 4, в которой расположено по меньшей мере одно электродное устройство 3. В соответствии с первым вариантом выполнения это электродное устройство 3 образовано множеством расходящихся веером в виде звезды пластинчатых электродов 5, 6. При этом соседние электродные пластины 5, 6 образуют поочередно катод и анод. Последовательное чередование полярности отдельных электродов 5, 6 для образования следующих друг за другом катодов и анодов в электролитических системах известно. Согласно другому варианту выполнения, вместо расходящихся веером пластинчатых электродов 5, 6 можно также использовать пустотелые, в частности призматические электроды или трубчатые электроды, как это будет описано ниже.

В варианте выполнения с электродными пластинами 5, 6, которые расходятся веерообразно в форме звезды или лучей, воображаемая ось 7 веера этого электродного устройства 3 находится по существу на одной линии с воображаемой осью цилиндра или вертикальной осью 8 или по существу конгруэнтна с осью цилиндра или вертикальной осью 8 приемной емкости 4, как этом можно видеть из краткого описания фигур 2 и 3. Отдельные пластинчатые электроды 5, 6 при этом ориентированы вертикально, т.е. плоские стороны отдельных электродных пластин 5, 6 ориентированы подобно стенкам и отстоят друг от друга на довольно малое расстояние, составляющее от 0,5 мм до 15 мм, предпочтительно от 1 мм до 5 мм. Толщина пластинчатых электродов 5, 6 составляет от 0,1 мм до 5 мм, предпочтительно примерно 1 мм.

Как лучше всего видно из фиг. 3, расстояние 9, 9' между соседними электродными пластинами 5, 6 звездообразного или веерообразного электродного устройства 3 является переменным. Это изменяющееся расстояние 9, 9' между непосредственно соседними электродными пластинами 5, 6 является следствием звездообразного или веерообразного расположения отдельных пластинчатых электродов 5, 6 относительно общей воображаемой оси 7 веера этого электродного устройства 3. В частности, отдельные электродные пластины 5, 6 проходят от общей воображаемой оси 7 веера в направлении, радиальном к оси 7 веера. Таким образом, на виде сверху, согласно фиг. 3, электроды 5, 6 расположены в форме буквы V. Таким образом, между непосредственно соседними электродными пластинами 5, 6 имеется угол 10 раскрытия, в частности, так называемый центральный угол или размер в градусах α, зависящий от числа пар электродных пластин 5, 6, расположенных по окружности или в виде лучей вокруг оси 7 веера, как это четко видно из фиг. 3. Такое звездообразное расположение соответствующих электродных пластин 5, 6 и обусловленные этим расстояния 9, 9', изменяющиеся в зависимости от удаления от оси 7 веера, повышают эффективность процесса электролиза. В частности, изменяющееся расстояние 9, 9' или заданный угол 10 раскрытия между соседними электродными пластинами 5, 6 позволяют лучше подстраиваться к разному качеству воды или разной проводимости электролита. В частности, высокоэффективный или высокопроизводительный процесс электролиза можно реализовать даже при наличии разного или постепенно колеблющегося или дрейфующего качества воды или при разной ее проводимости. Это означает, что указанная конструкция в форме звезды довольно нечувствительна к изменению качества воды или к изменению проводимости, или к другим физическим свойствам, которые изменяются в течение или в ходе процесса электролиза. Кроме того, эти меры способствуют или поддерживают выделение газообразных продуктов электролиза, в частности, водорода и кислорода, из электродного устройства 3. Это приводит к повышению эффективности или увеличению выхода электролиза за определенный период времени. В соответствии с одной практически осуществимой конструкцией, расстояние 9 между соседними электродами 5, 6 в концевой части, ближайшей к оси 7 веера, составляет около 0,6 мм, а расстояние 9' в концевой части, удаленной от оси 7 веера, составляет около 4 мм.

Если смотреть сверху, контур звездообразного электродного устройства 3 предпочтительно является круглым. Однако допустим также и многоугольный контур. Согласно одному особенно целесообразному варианту выполнения, звездообразное или веерообразное электродное устройство 3 на виде сверху имеет форму круглого кольца, как это лучше всего видно на фиг. 3. В частности, вокруг оси 7 веера может быть образовано цилиндрическое или трубчатое свободное пространство 11, которое может быть полностью заполнено электролитом и/или может действовать, по меньшей мере частично, как пространство для оттока или как переливной или отводной канал для избыточного или переливающегося жидкого электролита или для электролитной пены, как будет более подробно описано ниже. Это означает, что отдельные электродные пластины 5, 6 предпочтительно расположены последовательно с поддержанием определенного радиального расстояния 12 вокруг оси 7 веера и ориентированы радиально относительно оси 7 веера, как лучше всего видно на фиг. 3. В целом, такая конструкция электродного устройства 3 имеет по существу полый цилиндрический корпус, как это следует из совместного рассмотрения фигур 2 и 3. Этот полый цилиндрический электродный корпус содержит большое число разнополярных электродных пластин 5, 6, которые расположены слоями, как ламели, но отстоящими друг от друга, и которые проходят вокруг общей оси цилиндра или оси 7 веера наподобие гребня или пучка. При этом, если смотреть сверху, отдельные пластинчатые электроды 5, 6 представляют собой воображаемые лучи звездообразного электродного устройства 3, исходящие из оси 7 веера.

Отдельные электродные пластины 5, 6 имеют одинаковую или постоянную толщину или прочность по отношению к противоположным плоским сторонам пластинчатых электродов. Вместо пластинчатых электродов 5, 6 можно также использовать электроды 5, 6, которые на виде сверху электродного устройства 3 имеют форму по существу сектора круга, в частности, можно выполнить аноды и катоды в форме сектора круга, как это схематически в качестве примера показано на фиг. 4.

Электроды 5, 6, имеющие на виде сверху или в поперечном сечении форму сектора круга, также расположены вокруг общей оси 7 веера. При этом отдельные электроды 5, 6 в форме сектора круга предпочтительно расположены на радиальном расстоянии 12 от оси 7 веера. Здесь также предусмотрено звездообразное или веерообразное расположение электродных пластин 5, 6, которые в поперечном сечении - согласно фиг. 4 - имеют форму сектора круга или приблизительно сектора круга. Таким образом, это электродное устройство 3 также имеет по существу полую цилиндрическую форму, а вокруг воображаемой или виртуальной оси 7 веера предпочтительно предусмотрено цилиндрическое или трубчатое свободное пространство 11. Однако, в отличие от варианта выполнения, показанного на фиг. 3, расстояние 9 между соседними электродами 5, 6 остается постоянным или приблизительно постоянным при разном радиальном расстоянии от оси 7 веера, как этом можно видеть на фиг. 4.

В осевом направлении воображаемой оси цилиндра или вертикальной оси 8, т.е. в осевом направлении вертикальной оси приемной емкости 4, предпочтительно по меньшей мере над и/или под электродным устройством 3, которое в этом варианте выполнения выполнено звездообразным, находится по меньшей мере одна электромагнитная катушка 13. При этом электромагнитное поле, создаваемое этой электромагнитной катушкой 13 при подаче электрической энергии, действует на электролит, а также на электродное устройство 3 в реакционной камере 2. Это означает, что катушка 13 расположена таким образом или имеет такие размеры, что силовые линии электромагнитного поля пересекают электролит, а также анодные и катодные электроды 5, 6 электродного устройства 3 и воздействуют на них.

Предпочтительно, упомянутое по меньшей мере одно электродное устройство 3 полностью погружено в электролит, который предпочтительно представляет собой воду или водный раствор. Однако предпочтительно также, чтобы упомянутая по меньшей мере одна электромагнитная катушка 13 находилась ниже регулярного или минимального уровня 14 жидкого электролита. Это означает, что также предпочтительно электромагнитная катушка 13 для создания электромагнитного поля по меньшей мере преимущественно, а предпочтительно - полностью, погружена в электролит. Это важно, чтобы вызвать колебания или высокочастотные вибрации, с одной стороны, электролита, а, с другой стороны, по меньшей мере косвенно, также анодных и катодных электродов 5, 6 и тем самым поддержать или ускорить отрыв пузырьков газа от электродов 5, 6 и удаление пузырьков водорода или кислорода из жидкого электролита. В частности, электромагнитное поле упомянутой по меньшей мере одной катушки 13 вызывает механические колебания анодных и катодных электродов 5, 6 электродного устройства 3 таким образом, чтобы способствовать отрыву пузырьков газа, в частности, пузырьков кислорода и водорода, образующихся на анодных и катодных электродах 5, 6. Кроме того, электромагнитное поле упомянутой по меньшей мере одной электромагнитной катушки 13 вызывает ионизацию и усиливает или интенсифицирует электролитический процесс.

Анодные и катодные электроды 5, 6 изготовлены из ферромагнитного материала, в частности, из материала, на который можно воздействовать магнитными полями, такого как, например, железосодержащие металлы и/или благородные металлы, например, так называемый металл Nirosta, или из других нержавеющих сталей. Высокочастотные механические колебания, создаваемые электромагнитной катушкой 13, которые имеют относительно малую амплитуду, усиливают или ускоряют отрыв газа от электродов 5, 6. В результате эффективная площадь электродов 5, 6 по отношению к электролиту поддерживается максимально высокой, благодаря чему эффективность или производительность электролитического процесса, или площади поверхностей электродов 5, 6 сохраняются высокими или максимально увеличиваются. Это ускоряет процесс электролиза и, тем самым, улучшает или максимально усиливает процесс разложения за определенный период времени. То есть, благодаря этому электролитические характеристики или эффективность разложения электролитической реакционной системы 1 могут быть улучшены или повышены. В частности, указанные меры увеличивают совершенную работу по превращению или разложению в единицу времени, так что даже при относительно небольших по объему или компактных конструкциях реакционных систем 1 достигаются высокая производительность по газообразному водороду и кислороду или по соответствующей газовой смеси. Таким образом, упомянутая электролитическая реакционная система 1 обладает высокой реакционной активностью или обеспечивает высокую скорость реакции. При этом электромагнитная катушка 13, по меньшей мере частично погруженная в электролит, обеспечивает синергический эффект, так как она, во-первых, вызывает ионизацию, а, во-вторых, действует как генератор колебаний на электролит и/или на электроды 5, 6.

Согласно одному предпочтительному альтернативному или усовершенствованному варианту, над упомянутой по меньшей мере одной электромагнитной катушкой 13 расположено дополнительное электродное устройство 3' из множества анодных и катодных электродов 5, 6. Это дополнительное, расположенное над электромагнитной катушкой 13 электродное устройство 3' предпочтительно полностью, в частности, по возможности полностью, погружено в жидкий, в частности, водный электролит внутри реакционной камеры 2.

Как для примера схематически показано на фиг. 1, электромагнитные поля возбужденной электромагнитной катушки 13 оказывают колебательное воздействие на электроды 5, 6 расположенного выше и/или ниже электродного устройства 3, 3', или возбужденная электромагнитная катушка 13 вызывает также вибрации или колебания электролита, что поддерживает или усиливает отрыв пузырьков газа от электродов 5, 6 или продвижение пузырьков газа в электролите.

Альтернативно, допустимо также разместить электромагнитную катушку 13 ниже электродного устройства 3, в частности, в донной части реакционной камеры 2 или принимающей электролит приемной емкости 4.

Предпочтительно, электродное устройство 3 находится на некотором расстоянии по вертикали от донной части или днища реакционной камеры 2. В результате под электродным устройством 3 имеется определенный объем электролита, или определенное количество электролита может собираться под электродным устройством и вблизи дна под электродным устройством 3 может быть образован проточный канал. При этом электромагнитная катушка 13', находящаяся в осевом направлении по оси цилиндра или вертикальной оси 8 под электродным устройством 3, предпочтительно отстоит от донной части реакционной камеры 2 настолько, чтобы обеспечить нарастание потока электролита внутри электродного устройства 3, начиная от донной части в вертикальном направлении вверх, в частности, в направлении газового пространства электролитической реакционной системы 1.

Согласно одному предпочтительному варианту выполнения, как видно из совместного рассмотрения фигур 1 и 5, упомянутая по меньшей мере одна электромагнитная катушка 13 выполнена по существу кольцеобразной формы на виде сверху. Центральная или средняя точка 15 этой тороидальной электромагнитной катушки 13 лежит на или вблизи оси цилиндра или вертикальной оси 8 приемной емкости 4 или на или вблизи оси 7 веера электродного устройства 3. То есть, средняя плоскость 16 катушки 13, имеющая по существу форму диска, ориентирована поперек, в частности, под прямым углом к оси цилиндра или вертикальной оси 8 или под прямым углом к оси 7 веера, как это лучше всего видно на фиг. 1.

Предпочтительно, каркас 17 обмотки катушки 13 выполнен торо- или кольцеобразным. Этот каркас 17 обмотки предпочтительно изготовлен из ненамагничивающегося материала, в частности, из пластмассы или тому подобного. Таким образом, электромагнитная катушка 13 предпочтительно выполнена без сердечника, в частности, как катушка с воздушным сердечником. Каркас 17 обмотки несет по меньшей мере одну обмотку 18, которая состоит из множества витков, в частности, из сотен или тысяч витков, намотанных вокруг каркаса 17 обмотки. Однако вместо использования каркаса 17 обмотки можно также выполнить по меньшей мере одну обмотку 18 самонесущей, т.е. без каркаса 17 обмотки и, таким образом, как бы обладающей собственной устойчивостью.

Отдельные витки обмотки 18 выставлены радиально или по существу радиально относительно кольцеобразной катушки 13. В частности, отдельные витки проходят по окружности или наматываются вокруг каркаса 17 обмотки в виде валика, как это лучше всего видно на фиг. 5. Согласно одному предпочтительному варианту выполнения, предусмотрены четыре отстоящие друг от друга частичные обмотки 19, 19', 19'', 19''', расположенные распределенными по периметру (по окружности) каркаса 17 обмотки или катушки 13. При этом отдельные частичные обмотки 19-19''' электрически соединены последовательно. Предпочтительно, между отдельными частичными обмотками 19-19''' имеется межобмоточное расстояние 20, 20', 20''.

Согласно одному выгодному усовершенствованному варианту, предусмотрены три намотанные друг на друга обмотки, смещенные на угол 45° к оси катушки или к центральной или средней точке 15. В частности, за счет этого образуется по меньшей мере трехслойная обмотка 18, межобмоточные расстояния 20, 20', 20'' которой следуют друг за другом в окружном направлении тороидальной катушки 13 или смещены друг относительно друга.

Согласно одному предпочтительному варианту выполнения, упомянутая по меньшей мере одна электромагнитная катушка 13 соединена с электродным устройством 3 несущим нагрузку образом или опирается на электродное устройство 3 несущим нагрузку образом. Это значит, что упомянутая по меньшей мере одна электромагнитная катушка 13 не соединена механически, например, напрямую с реакционной камерой 2, а, напротив, по возможности напрямую соединена механически с электродным устройством 3. Этим достигается максимально интенсивная передача колебаний на электродное устройство 3. В варианте выполнения, показанном на фиг. 2, электромагнитная катушка 13 размещена в полом коническом или воронкообразном держателе, который опирается на верхнюю сторону электродного устройства 3. Тем самым, механические колебания или вибрации электромагнитной катушки 13 переносятся на электродное устройство 3 и наоборот. В варианте выполнения по фигурам 6, 7 упомянутая по меньшей мере одна электромагнитная катушка 13 крепится или поддерживается на верхней стороне электродного устройства 3 с помощью зажимного опорного или удерживающего устройства.

Электроды 5, 6 целесообразно удерживать или устанавливать таким образом, чтобы они могли как можно более свободно колебаться в ванне электролита. Для этого благоприятным является односторонний или язычковый держатель или подшипник. В качестве альтернативы можно установить электроды 5, 6 максимум на двух противоположных краевых участках или передних концах электродов 5, 6, как показано в качестве примера на фиг. 2

Отдельные анодные и катодные электроды 5, 6 электродного устройства 3 известным способом снабжаются электроэнергией от первого источника 21 электроэнергии. При этом первый источник 21 энергии предпочтительно предназначен для импульсного электропитания анодных и катодных электродов 5, 6.

На упомянутую по меньшей мере одну электромагнитную катушку 13 подается электроэнергия от дополнительного источника 22 электроэнергии. Этот дополнительный источник 22 электроэнергии предпочтительно предназначен для импульсного электропитания упомянутой по меньшей мере одной электромагнитной катушки 13.

Первый источник 21 энергии и дополнительный источник 22 энергии питают электроды 5, 6 и катушку 13 предпочтительно импульсным постоянным напряжением с переменным уровнем амплитуды и заданными паузами между отдельными импульсами напряжения или энергии. Источники 21, 22 энергии предпочтительно выполнены как преобразователи электроэнергии, в частности, преобразовательные цепи или генераторы сигнала, какие хорошо известны из уровня техники. Соответствующие источники 21, 22 энергии питаются электроэнергией от сети электроснабжения общего пользования или, предпочтительно, от источника постоянного напряжения, в частности, от электрохимического источника напряжения, такого как аккумулятор. Предпочтительно, поставщик электроэнергии для источников 21, 22 энергии представляет собой аккумулятор, в частности, по меньшей мере один свинцовый аккумулятор с напряжением на клеммах 12 В или 24 В. В частности, энергия может поставляться от 12- или 24-вольтовой бортовой сети автотранспортного средства (автомобиля).

В соответствии с предпочтительными мерами, энерго-частота первого источника 21 энергии для электропитания анодных и катодных электродов 5, 6 в сравнении с энерго-частотой второго источника 22 энергии для электропитания упомянутой по меньшей мере одной электромагнитной катушки 13 выбирается так, чтобы электролитическая реакционная система 1 по меньшей мере временно работала на своей резонансной частоте или вблизи нее. В частности, энергетические частоты первого источника 21 энергии и дополнительного источника 22 энергии соотносятся друг с другом так, чтобы электролитическая система работала в резонансном или квазирезонансном состоянии и при этом обеспечивала высокоэффективное или высокоактивное химическое разложение электролита на газообразные водород и кислород. Помимо прочего, это существенно влияет на степень или эффективность отрыва пузырьков газа от анодных и катодных электродов 5, 6. В частности, под действием электрического или электромагнитного поля в реакционной камере 2, во-первых, поддерживается или ускоряется процесс электролитического разложения. Во-вторых, электромагнитное связывание сил и колебаний в электролите и/или в металлических, в частности ферромагнитных, электродах 5, 6 создает вибрации или колебания, которые способствуют газовыделению и, таким образом, процессу разложения или расщепления.

При этом частота импульсов первого источника 21 энергии для питания анодных и катодных электродов 5, 6 во много раз выше, чем частота импульсов или энергии второго источника 22 энергии для питания упомянутой по меньшей мере одной электромагнитной катушки 13. Частота питания от первого источника 21 энергии по меньшей мере в сто раз и до примерно десяти тысяч или ста тысяч раз, предпочтительно примерно в тысячу раз выше частоты питания от второго источника 22 энергии. Таким образом, соотношение частот между питанием электроэнергией электродного устройства 3 и питанием электроэнергией упомянутой по меньшей мере одной электромагнитной катушки 13 предпочтительно составляет приблизительно 1000:1. Например, частота энергии для катушки 13 составляет примерно 30 Гц, а частота энергии для анодных и катодных электродов 5, 6 составляет примерно 30 кГц. Конечно, на источниках 21, 22 энергии также могут быть установлены или сгенерированы другие базовые или частотные значения.

Уровень напряжения первого источника 21 энергии для питания анодных и катодных электродов 5, 6 может составлять несколько 100 В (несколько сотен вольт).

Соответствующие значения напряжения или частоты в первую очередь зависят от конструктивного расположения и геометрических размеров соответствующих компонентов внутри реакционной камеры 2 и могут быть отрегулированы или подобраны эмпирически в пределах профессиональной квалификации специалиста.

Согласно одному предпочтительному варианту выполнения, в нижней части реакционной камеры 2, в частности, в объеме электролита или в приемной емкости 4 для электролита расположено по меньшей мере одно впускное отверстие 23 для заполнения и/или непрерывного или прерывистого долива жидкого электролита. Электролит, который подается или может подаваться в нижнюю часть, в частности, в придонную часть ванны электролита, создает турбулентность или завихрение жидкого электролита, что с успехом способствует или ускоряет отрыв пузырьков газа от анодных и катодных электродов 5, 6.

Альтернативно или в комбинации с этим, в реакционной камере 2, в частности, в приемной емкости 4 для электролита можно предусмотреть по меньшей мере одно средство 24 для турбулизации электролита, в частности, для создания течения в электролите, например, турбулентного течения. Это средство 24 турбулизации может быть создано любыми известными из уровня техники мерами создания течений или турбулентности в жидкой ванне. В одном предпочтительном варианте выполнения предусматривается, что средство 24 турбулизации электролита образовано посредством ведущих в реакционную камеру впускных и/или выпускных сопел 25 для электролита. Предпочтительно предусмотреть множество впускных и/или выпускных сопел 25 для электролита, которые предпочтительно связаны с приемной емкостью 4 для электролита. Число этих впускных и/или выпускных сопел 25 может сильно меняться в рамках соответствующих требований, в зависимости от желаемой турбулизации или распределения соответствующих вихревых сил. Также, в зависимости от диаметра этих впускных и/или выпускных сопел 25, можно выполнить по меньшей мере два или же сотни таких впускных и/или выпускных сопел 25, предпочтительно в донной области приемной емкости 4 для электролита. В соответствии с одним предпочтительным усовершенствованным вариантом, по меньшей мере отдельные оси действия множества впускных и/или выпускных сопел 25 выполнены наклонно к донной части. В частности, оси действия впускных и/или выпускных сопел 25 могут быть ориентированы под углом к оси цилиндра или вертикальной оси 8 реакционной камеры 2 для создания в ванне электролита сильной турбулентности или далеко распространяющегося течения, что способствует отводу пузырьков водорода или кислорода от анодных и катодных электродов 5, 6 или изнутри электролита в направлении вверх в зону дегазации, в частности, в газовое пространство 26 реакционной камеры 2.

Само собой разумеется, вместо выраженной турбулизации или течения в электролите, вызванных введением жидкости или газов, можно также выполнить средство 24 турбулизации электролита с помощью по меньшей мере одной мешалки, которая погружена в жидкий электролит. В соответствии с предпочтительными мерами, средство 24 для принудительного создания течения в электролите выполнено так, чтобы создавать примерно винтовое течение вокруг оси цилиндра или вертикальной оси 8 приемной емкости 4 или реакционной камеры 2, причем распространение этого спирального течения происходит от донной части ванны электролита в направлении к поверхности ванны электролита.

Согласно одному предпочтительному варианту выполнения, в реакционной камере 2 предусмотрен по меньшей мере один перелив 27, предназначенный для ограничения максимального уровня 28 жидкого электролита. Согласно одному предпочтительному варианту выполнения, упомянутый по меньшей мере один перелив 27 образован по меньшей мере одной верхней ограничительной кромкой 29 полой цилиндрической или полой призматической емкости 30 для электролита. Емкость 30 для электролита предпочтительно имеет направленную вертикально ось 31 цилиндра, которая предпочтительно конгруэнтна или по меньшей мере приблизительно перекрывается с осью цилиндра или вертикальной осью 8 реакционной камеры 2. Альтернативно или дополнительно к верхней ограничительной кромке 29 емкости 30 для электролита, упомянутый по меньшей мере один перелив 27 может быть образован как по меньшей мере одно отверстие или иное сквозное отверстие в боковой поверхности емкости 30 для электролита. Однако предпочтительно выполнить по возможности верхнюю часть емкости 30 для электролита открытой, в частности, открытой по всей площади поперечного сечения, чтобы облегчить хорошее отделение или отвод пены 32, которая обычно образуется в процессе электролиза, в частности, образующейся на электролите шапки пены. В частности, когда уровень жидкости или электролита находится на одной высоте с переливом 37, осуществляется эффективное удаление пены 32 на электролите. Начальный уровень 33 заполнения электролита предпочтительно лежит немного ниже перелива 27. Во время активного электролитического процесса объем электролита заметно увеличивается, прежде всего за счет образования пузырьков газа в электролите. Это значит, что при работе электролитической реакционной системы 1 уровень электролита в реакционной камере 2, в частности, приемной емкости 4 или емкости 30 для электролита, повышается. Таким образом, начальный уровень 33 заполнения электролитом предпочтительно устанавливается ниже перелива 27 в емкости 30 для электролита. Перелив 27 задает также максимально возможный уровень электролита в емкости 30 для электролита. При достижении или превышении этого максимального уровня электролита происходит эффективный отвод электролитной пены или шапки пены.

Согласно показанному примеру выполнения, отвод шапки пены или пены 32, или же переливающегося или избыточного жидкого электролита происходит из центральной зоны емкости 30 для электролита в направлении наружу, в частности, в радиальном направлении к вертикальной оси 8 или оси 31 цилиндра. Согласно альтернативному или комбинированному варианту выполнения, можно также реализовать выпуск пены 32 или перетекающего через по меньшей мере один перелив 27 электролита в отводной канал 34, расположенный в центральной зоне емкости 30 для электролита, как показано пунктирными линиями. В этом расположенном в середине или по центру отводном канале 34 электролит или электролитная пена, переливающиеся через перелив 27', могут быть отведены вниз и предпочтительно возвращены в емкость 30 для электролита, как это будет подробнее поясняться ниже.

В донной части реакционной камеры 2 предпочтительно предусмотрена секция 35 сбора для перетекающих через перелив 27 электролита или электролитной пены. Эта секция 35 сбора простирается на определенную высоту реакционной камеры 2 и предотвращает или уменьшает выход электролитически полученных газов из выпускного отверстия 36, которое служит для контролируемого отвода электролита из реакционной камеры 2. Секция 35 сбора может быть образована заданным уровнем электролита в донной части реакционной камеры 2 или иным сифонообразным газовым барьером. Секция 35 сбора или соответствующей ей сифон для жидкости в первую очередь обеспечивает максимально возможную газонепроницаемость реакционной камеры 2 или предотвращает выход или отсасывание газообразных водорода и кислорода через расположенное вблизи дна отверстие 36 для выпуска электролита. Таким образом, секция 35 сбора, например, сифонообразная, для перетекшего через перелив 27 жидкого электролита или для отделенной электролитной пены относительно газонепроницаемо перекрывает выпускное отверстие 36, в то же время делая возможным контролируемый отвод жидкого электролита из реакционной камеры 2 через упомянутое по меньшей мере одно выпускное отверстие 36. В частности, для достижения достаточно газонепроницаемого барьера должно обеспечиваться наличие или накопление определенного уровня жидкости в секции 35 сбора.

Уровень жидкости в секции 35 сбора предпочтительно ниже, чем регулярный уровень 33 наполнения электролитом в емкости 30 для электролита. Как показано, секция 35 сбора может быть образована вокруг емкости 30 для электролита или, при центральном вводе избыточного электролита в расположенный по центру отводной канал 34, в центральной зоне емкости 30 для электролита, как изображено пунктирными линиями для показанного варианта выполнения. Разумеется, альтернативно можно также реализовать комбинированный внешний и внутренний сбор или же каскадный сбор электролита, для отделения и дегазации электролитной пены или жидкого электролита с помощью по меньшей мере одной секции 35 сбора жидкого электролита.

Далее, целесообразно предусмотреть по меньшей мере одну возвратную линию 37 для части электролита, перетекшей через перелив 27 приемной емкости 4 или емкости 30 для электролита. Посредством этой возвратной линии 37 реализуется по меньшей мере один повторный ввод электролита в полую цилиндрическую или полую призматическую емкость 30 для электролита или в реакционную камеру 2. Предпочтительно также предусмотреть внутри по меньшей мере одной возвратной линии 37 для возврата электролита резервуар 38 для жидкости, в частности, водяной бак 39, в котором хранится или зарезервировано определенное количество электролита, в частности, жидкого электролита в виде воды. Из этого резервуара 38 для жидкости жидкий электролит непрерывно или с перерывами подается в электролитический процесс в реакционную камеру 2. При этом упомянутая по меньшей мере одна возвратная линия 37 проходит через или над резервуаром 38 для жидкости. Это означает, что возвратная линия 37, с одной стороны, открывается в резервуар 38 для жидкости и что из резервуара 38 для жидкости возвратная линия 37 снова продолжается в направлении реакционной камеры 2, чтобы обеспечить приток или пополнение жидкого электролита в приемную емкость 4 или емкость 30 для электролита. С точки зрения гидравлики этот контур 41 электролита между реакционной камерой 2 и резервуаром 38 для жидкости или водяным баком 39 сравним с прямой и обратной подачей в системах подачи топлива для двигателей внутреннего сгорания.

В возвратной линии 37 можно разместить по меньшей мере одно фильтрующее устройство 40 для отфильтровывания остатков, в частности, примесей, содержащихся в электролите или электролитически обработанной воде. Для организации активного или принудительного контура 41 электролита или воды в возвратную линию 37 или в линию подачи электролита в реакционную камеру 2 может быть встроен по меньшей мере один гидравлический насос 42. Целесообразно, чтобы возвратная линия 37 служила также охлаждающим устройством 43 для электролита или содержала охлаждающее устройство 43. Упомянутое охлаждающее устройство 43 может быть выполнено через трубопроводные соединения возвратной линии 37 как таковой и/или через дополнительные теплообменники, в частности, теплообменники типа воздух/жидкость, такими как, например, охлаждающие ребра. Теплообменники 44 или охлаждающие ребра могут быть образованы в трубопроводном соединении и/или на резервуаре 38 для жидкости или водяном баке 39. Согласно одному предпочтительному варианту выполнения, охлаждающее устройство 43 имеет такие размеры, или размеры возвратной линии 37 рассчитаны так, чтобы температура электролита поддерживалась в диапазоне от 20°C до 60°C, в частности, от 28°C до 50°C, предпочтительно от 35°C до 43°C. Оптимизированный и относительно эффективный процесс электролиза реализуется прежде всего в указанном последним диапазоне температур электролита. В частности, в этом температурном диапазоне требуется довольно малое количество электрической энергии или малая мощность. Конечно, охлаждающее устройство 43 может также быть образовано и другими пассивно или активно действующими охлаждающими устройствами, многочисленные конструкции которых известны из уровня техники.

Согласно одному предпочтительному варианту выполнения, электролитическая реакционная система 1 содержит также непрерывный или прерывистый приток 45 и отток 46 для электролита. В частности, этот приток 45 и отток 46 электролита создает или генерирует зависящий от времени постепенный обмен или долив содержащего воду или образованного водой электролита в реакционную камеру 2 или в ее емкость 30 для электролита. При этом предпочтительно образуется замкнутый контур 41 электролита, в который входит резервуар 38 для жидкости и по меньшей мере один гидравлический насос 42.

В соответствии с выгодной, совершенствующей конструкцию мерой, предпочтительно в донной части и/или в боковой области реакционной камеры 2 предусмотреть по меньшей мере одно сквозное отверстие 47 для поступающего в реакционную камеру 2, в частности в приемную емкость 4 для электролита, окружающего воздуха 48. Альтернативно или в дополнение к этому, упомянутое по меньшей мере одно сквозное отверстие 47 можно предусмотреть также для подачи азота или иных негорючих газов в приемную емкость 4, в частности, в емкость 30 для электролита. Это по меньшей мере одно сквозное отверстие 47 выходит прямо в жидкий электролит, который при работе реакционной системы 1 находится в реакционной камере 2, в частности, в емкости 30 для электролита. Предпочтительно выполнить множество сквозных отверстий 47 для окружающего воздуха 48 и/или азота, которые распределены в донной части и/или боковой области емкости 30 для электролита. В частности, реализована прямая подача или ввод окружающего воздуха 48 и/или азота в электролит, так что в электролите образуется газожидкостная смесь и возникает течение или турбулизация электролита. При необходимости можно предусмотреть регулятор 49, в частности, клапанный блок или тому подобное, предназначенный для регулирования количества и/или давления втекающего в электролит окружающего воздуха 48 или азота. Введение окружающего воздуха 48 или азота или других негорючих газов предпочтительно производится под давлением. Это означает, что окружающий воздух 48 или кислород вдувается в электролит активно. При необходимости, соответствующие газы или газовые смеси, такие как воздух, могут также всасываться за счет создания разрежения в реакционной камере 2. Вышеописанные сквозные отверстия 47, через которые окружающий воздух 48 или азот напрямую вдувается или вводится в электролит, способствуют, во-первых, отделению пузырьков кислорода или водорода, прилипших к электродному устройству 3. Во-вторых, это введение воздуха или азота в электролит может также вызывать турбулентность или перемешивание электролита. Это оказывает положительное влияние на производительность электролиза, в частности, на производительность электролитической реакционной системы 1.

Предпочтительно предусмотреть множество сквозных отверстий 47, через которые воздух или азот целенаправленно и распределенно вводится в приемную емкость 4 для электролита. Согласно одному предпочтительному варианту выполнения, эти сквозные отверстия 47 находятся в донной части реакционной камеры 2, в частности, ниже электродного устройства 3.