Изобретение относится к аппарату и способу для питания криохирургического инструмента хладагентом.

Для снабжения медицинских инструментов хладагентом в публикации US 2002/0068929 A1 предлагается сжимать газ, отбираемый из баллона высокого давления, посредством поршневого насоса. Такое сжатие имеет смысл, в частности, при постепенном уменьшении давления газа в запасном баллоне, когда остаточного давления в баллоне уже не хватает для обеспечения работы криоинструмента или иного потребителя. Поэтому запас газа, содержащийся в баллоне, используется лишь неполностью. Применение же поршневого насоса позволяет подавать газ с требуемым давлением и в том случае, если давление в запасном баллоне упало ниже требуемого давления.

Однако в случае газов, находящихся в состоянии насыщенного пара, такое повышение давления может приводить к неисправностям в инструменте или же в других агрегатах, таких, например, как регуляторы давления, клапаны и т.п.

Задача изобретения заключается в том, чтобы предложить аппарат и способ для питания криохирургического инструмента хладагентом, которые обеспечивали бы надлежащую работу инструмента и в том случае, если давление хладагента, хранящегося в запасном резервуаре, меньше давления, необходимого для работы инструмента.

Эта задача решается в аппарате по пункту 1 и в способе по пункту 13 формулы изобретения.

Предлагаемый в изобретении аппарат предназначен для питания криохирургического инструмента хладагентом и содержит: запасный резервуар, выполненный с возможностью хранения первого запаса хладагента в сжатом виде с первым давлением, или соединитель для подключения к такому запасному резервуару; буферный резервуар, выполненный с возможностью хранения второго, дополнительного, запаса хладагента в сжатом виде со вторым давлением и связанный с запасным резервуаром или вышеупомянутым соединителем с возможностью поступления хладагента в буферный резервуар, атакже связанный с соединителем подводящей линии с возможностью подачи хладагента из буферного резервуара в криохирургический инструмент; и терморегулирующее устройство, выполненное в виде нагревательного устройства и соединенное по меньшей мере с буферным резервуаром с возможностью повышения его температуры для нагрева и повышения давления находящегося в нем хладагента. Второе давление является бóльшим или может быть бóльшим, чем первое давление.

Терморегулирующее устройство, соединенное по меньшей мере с буферным резервуаром, предназначено в общем случае для воздействия на его температуру, что позволяет гарантировать, что подводимый к инструменту хладагент находится в требуемой газообразной, жидкой или сверхтекучей фазе и под необходимым давлением. Если инструмент рассчитан на работу со сжатым газообразным хладагентом, регулирование температуры хладагента, например его целенаправленный нагрев, позволяет исключить выпадение из хладагента жидких капель конденсата, наличие которых в линиях (трубопроводах), в клапанах или в инструменте способно нарушить функционирование. Для этого терморегулирующее устройство выполнено в виде нагревательного устройства. Кроме того, терморегулирующее устройство может быть предусмотрено для создания в буферном резервуаре требуемого давления, которое может быть выше давления в запасном резервуаре.

И наоборот, благодаря регулированию температуры хладагента для инструментов, рассчитанных на работу с жидким хладагентом, температуру хладагента можно регулировать так, чтобы в линиях, клапанах или в инструменте жидкий хладагент не образовывал в нежелательных местах пузырьков пара, которые могут отрицательно сказываться на функционировании. Для этого терморегулирующее устройство может быть выполнено, например, в виде охлаждающего устройства.

Технический результат, достигаемый при осуществлении изобретения, заключается в улучшении создания холода инструментом за счет интенсификации прохождения хладагента через инструмент с предотвращением конденсации хладагента, способной сужать или блокировать просвет проточного канала для подачи хладагента в направлении инструмента.

Хладагент можно подвергать термическому сжатию, нагревая его посредством терморегулирующего устройства в замкнутом объеме буферного резервуара. В дополнение к термическому сжатию или в качестве альтернативы ему, хладагент можно подвергать механическому сжатию, сжимая его посредством механического насоса.

Для подачи хладагента в буферный резервуар с требуемым давлением, т.е. для механического сжатия хладагента, в дополнение к терморегулирующему устройству может быть предусмотрен насос, связанный со всасывающей стороны с запасным резервуаром или с соединителем для подключения к запасному резервуару, а с напорной стороны - с буферным резервуаром. В этом случае такой насос будет сжимать отбираемый из запасного резервуара хладагент и подавать его в буферный резервуар с повышенным давлением.

В запасном резервуаре хладагент, например CO2 или другой легкосжижаемый газ, может содержаться по меньшей мере одной частью в жидкой фазе, а другой частью - в газообразной фазе. Он может отбираться из запасного резервуара в жидкой или - что чаще всего предпочтительно - в газообразной фазе. Если хладагент находится в запасном резервуаре как в жидкой, так и в газообразной фазе, газообразная фаза образует насыщенный пар, из которого при повышении давления или охлаждении могут выпадать капли конденсата хладагента.

В буферном резервуаре хладагент также может содержаться частично в жидкой и частично в газообразной фазе или же, в качестве альтернативы, исключительно в газообразной фазе либо исключительно в жидкой фазе. Буферный резервуар преимущественно служит для временного запасания хладагента и для регулирования его температуры, а также для сглаживания колебаний давления, создаваемых насосом, и подготовки хладагента к дальнейшему использованию, в рамках которой он, например, сначала пропускается через клапан регулирования давления.

Регулированием температуры по меньшей мере буферного резервуара, но предпочтительно еще и клапана регулирования давления (при его наличии), насоса и возможных линий (трубопроводов), сообщающих эти элементы, достигается то, что состояние хладагента отодвигается от границы раздела жидкой и газообразной фаз. Если хладагент, например, представляет собой СО2, а потребное рабочее давление составляет, например, 55 бар, хладагент не удается в каждом случае надежно отбирать из служащего запасным резервуаром газового баллона при этом потребном давлении. Например, при 15°С газовый баллон выдает CO2 лишь с давлением 51 бар. Однако предлагаемый в изобретении аппарат позволяет надежно подавать хладагент (СО2) с потребным давлением и в таких условиях, а именно за счет повышения давления посредством насоса и регулирования температуры хладагента, сжимаемого до более высокого давления.

Аппарат может содержать датчик насыщения пара, расположенный, например, в линии, ведущей к соединителю подводящей линии, и связанный с управляющим устройством аппарата. Датчик насыщения пара регистрирует состояние хладагента и вырабатывает соответствующий сигнал. Управляющее устройство может быть выполнено с возможностью управления терморегулирующим устройством или возможными насосами и клапанами так, чтобы достигалось требуемое насыщение пара. Датчик насыщения пара может быть расположен до или после возможного клапана регулирования давления.

Регулирование температуры хладагента в насосе, буферном резервуаре и/или регуляторе давления может включать в себя нагрев и/или охлаждение хладагента, причем охлаждение используется, в частности, если хладагент должен подаваться к инструменту в жидком виде. В этом случае путем охлаждения хладагента его состояние отодвигается от границы раздела жидкой и газообразной фаз, или - если расстояние до границы раздела фаз за счет повышения давления становится лишком большим - состояние хладагента за счет нагрева пододвигается к указанной границе раздела.

В зависимости от конкретного применения терморегулирующее устройство может представлять собой нагревательное устройство, или охлаждающее устройство, или комбинированное нагревательно-охлаждающее устройство. Нагревательно-охлаждающее устройство может быть образовано одним или несколькими элементами Пельтье, термически связанными с по меньшей мере одним буферным резервуаром. При работе элемента Пельтье в режиме охлаждения он обеспечивает поступление хладагента в буферный резервуар. Благодаря охлаждению хладагента его плотность увеличивается, и при достаточном охлаждении он может конденсироваться. Если затем задействовать элемент Пельтье в режиме нагрева и закрыть буферный резервуар настолько, чтобы исключить возможность обратного перетекания хладагента в запасный резервуар, давление хладагента будет возрастать.

В целом изобретение воплощается в аппарате и способе, позволяющих доводить давление хладагента, независимо от давления в запасном резервуаре, до требуемого значения, причем путем регулирования температуры хладагента можно устанавливать требуемое расстояние до границы раздела жидкой и газообразной фаз или удерживать это расстояние в требуемом диапазоне. Это относится как к жидкому, так и к газообразному хладагенту, что позволяет существенно повысить эксплуатационную надежность криохирургических инструментов и в неблагоприятных условиях, например, при особенно низких или же высоких температурах окружающей среды. В частности, изобретение обеспечивает надежность и безопасность работы инструмента независимо от температуры запасного резервуара, т.е. резервуара с запасом хладагента, например - газового баллона.

Предлагаемый в изобретении способ подачи хладагента для криохирургического инструмента, характеризуется тем, что хладагент отбирают из запасного резервуара при первом давлении и передают в буферный резервуар, и что повышают давление хладагента при его передаче или после его передачи в буферный резервуар, причем во время и/или после сжатия хладагента его нагревают.

Подробности вариантов осуществления изобретения рассмотрены в нижеследующем описании и на поясняющих его чертежах, а также приведены в зависимых пунктах формулы изобретения. На чертежах показано:

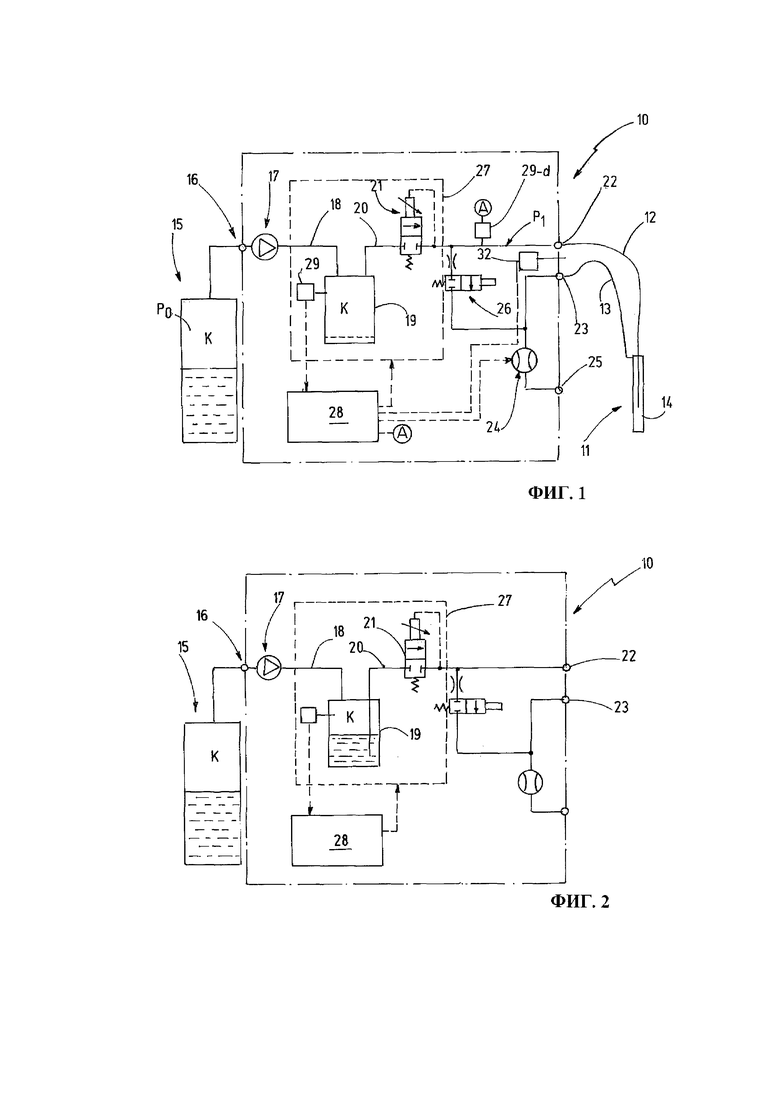

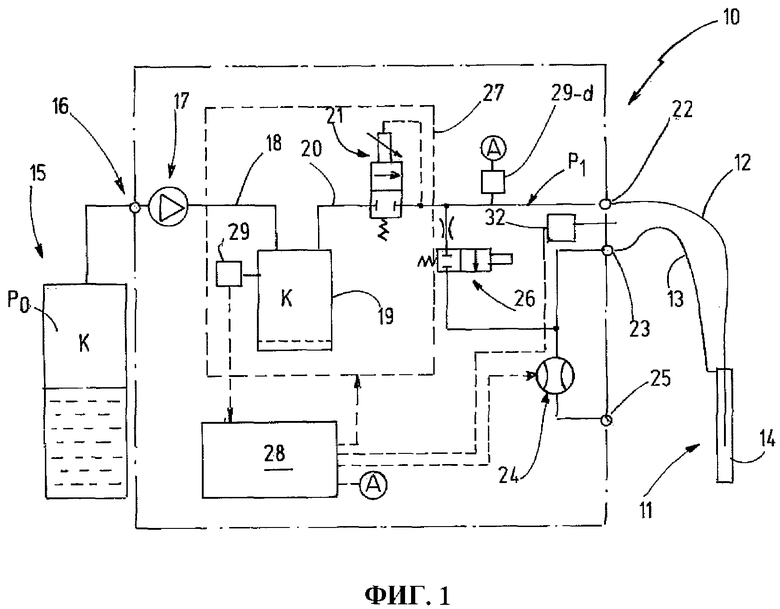

на фиг. 1 - предлагаемый аппарат для питания криохирургического инструмента хладагентом в схематизированном и упрощенном представлении,

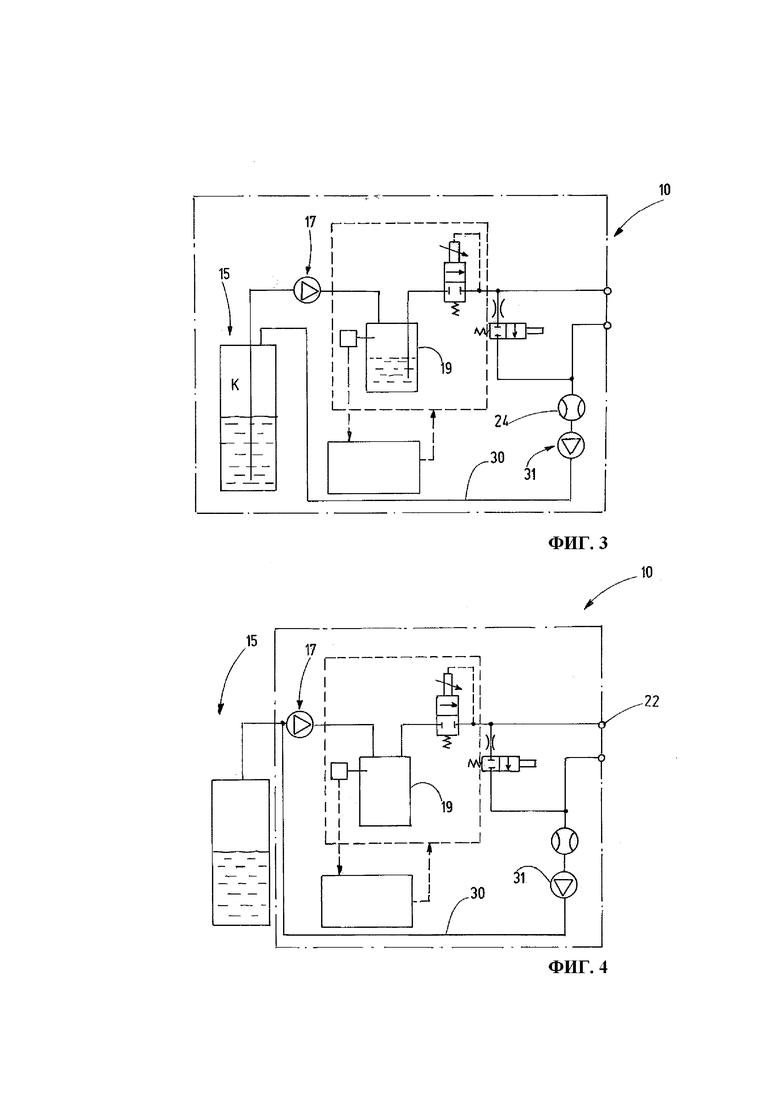

на фиг. 2-4 - другие варианты выполнения аппарата для питания криохирургического инструмента, изображенные в схематизированном упрощенном представлении,

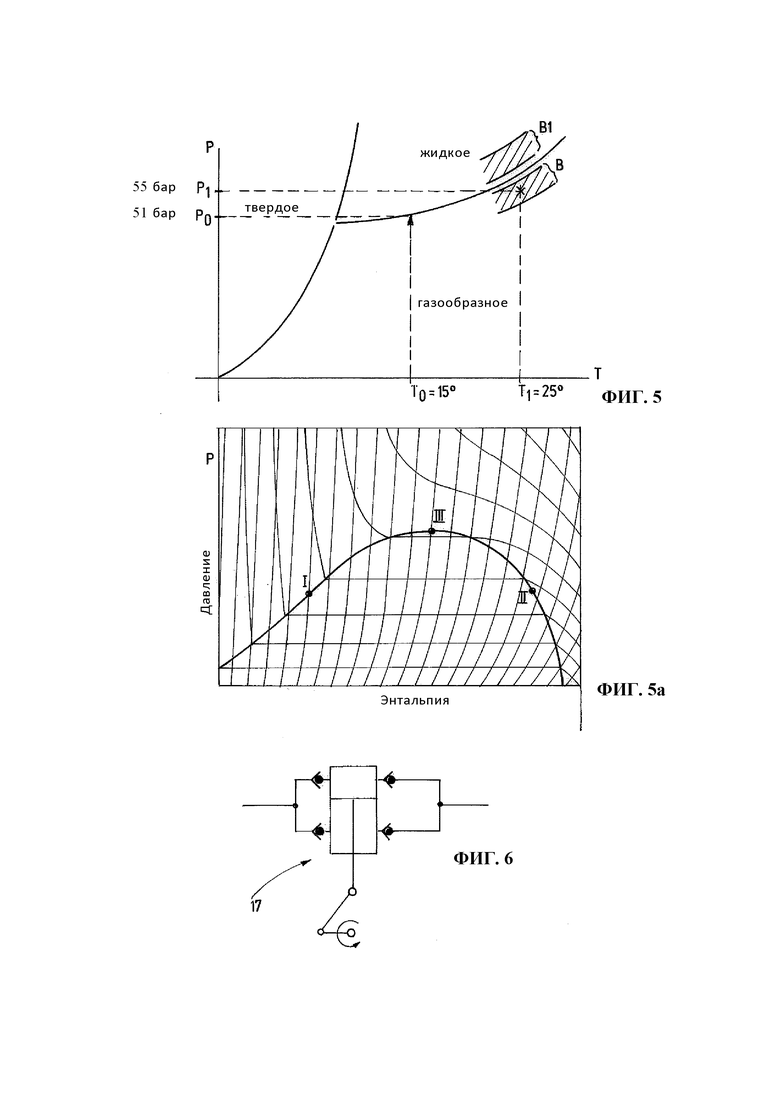

на фиг. 5 - схематизированная фазовая диаграмма хладагента,

на фиг. 5а - диаграмма "энтальпия-давление" хладагента,

на фиг. 6 - насос предлагаемого в изобретении аппарата

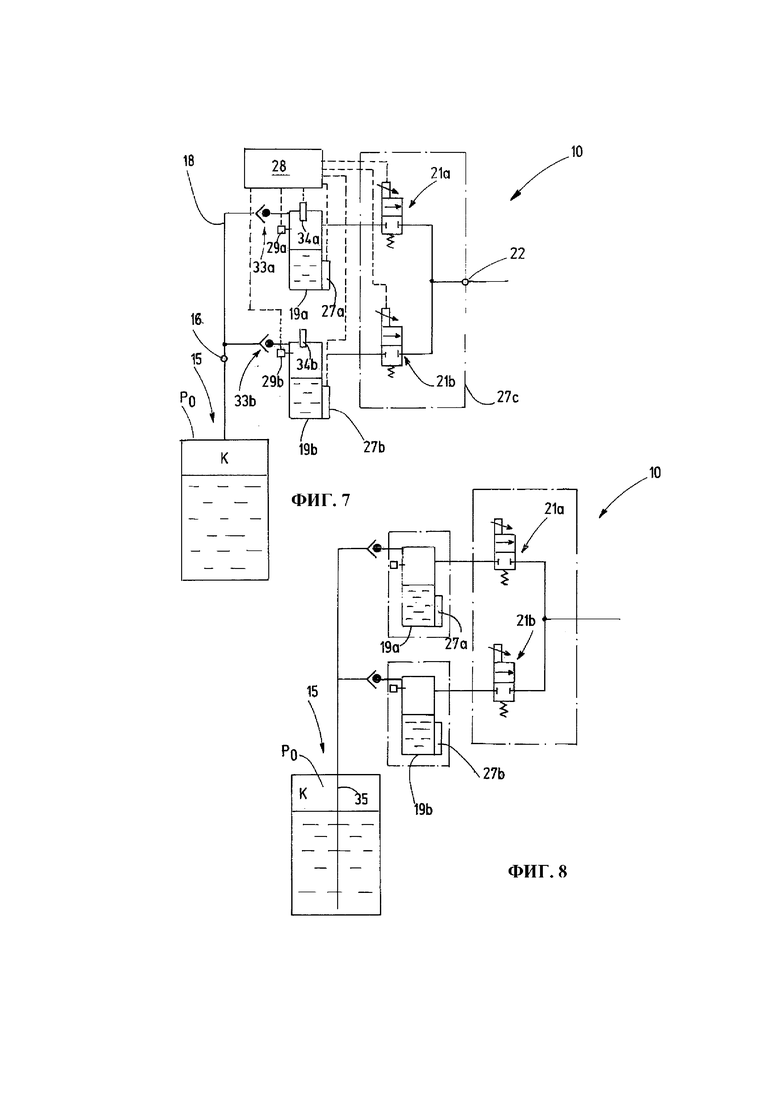

на фиг. 7 - предлагаемый в изобретении аппарат с термическим сжатием хладагента,

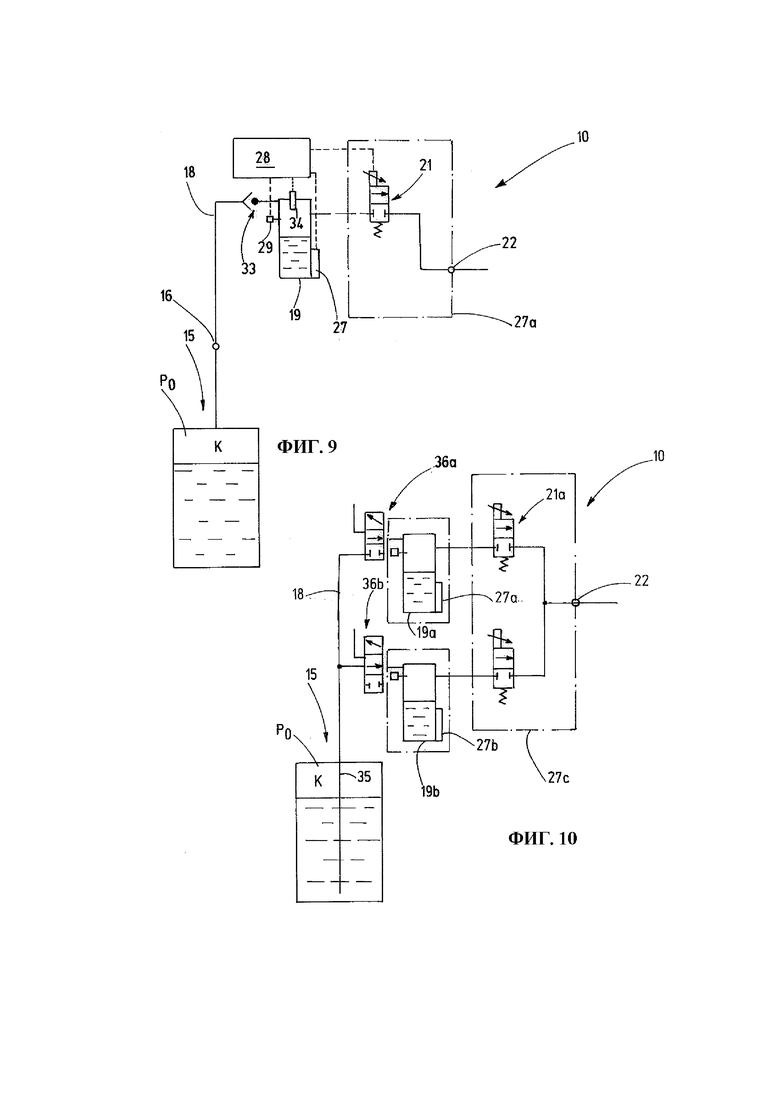

на фиг. 8 - еще один вариант выполнения предлагаемого в изобретении аппарата с термическим сжатием хладагента,на фиг. 9 - предлагаемый в изобретении аппарат с термическим сжатием хладагента в упрощенном исполнении,

на фиг. 10 - еще один вариант выполнения предлагаемого в изобретении аппарата с термическим сжатием хладагента,

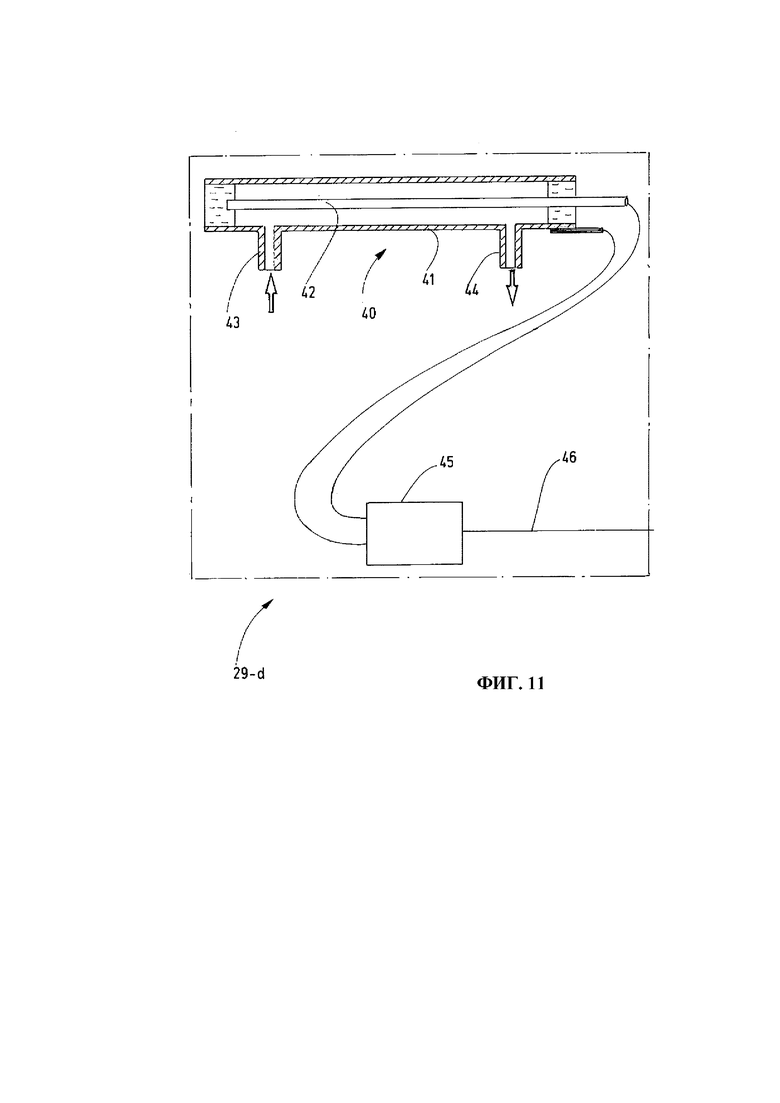

на фиг. 11 - датчик насыщения пара в схематическом представлении.

На фиг. 1 в качестве примера изображен аппарат 10 для питания криохирургического инструмента 11, к которому по линии 12 подводится хладагент K, отводимый по линии 13. Хладагент K при этом подводится к инструменту 11 под давлением, причем в расширительной камере 14 инструмента 11 хладагент расширяется, создавая холод. Создание холода может быть основано, в частности, на эффекте Джоуля-Томсона, при котором расширение газообразного хладагента K при его прохождении через дроссель приводит к охлаждению.

Для запасания хладагента K служит запасный резервуар 15, выполненный, например, в виде газового баллона, соединенного с аппаратом 10 посредством соединителя 16 для подачи в аппарат газообразного хладагента K. При этом газовый баллон находится под давлением, которое зависит от температуры и может составлять, например, 51 бар при 15°С и примерно 64 бар при 25°С. Давление P1 подводимого к инструменту 11 хладагента K должно составлять, например, 55 бар. Для соблюдения этого требования независимо от давления Р0 в запасном резервуаре 15, аппарат 10 работает с механическим сжатием и для этого содержит, например, насос 17 (напорный насос), который со всасывающей стороны подключен через соединитель 16 к запасному резервуару 15, а с напорной стороны подключен по линии 18 к буферному резервуару 19. Насос 17 показан в качестве примера на фиг. 6. Он выполнен в виде поршневого насоса двойного действия, поршень которого должен создавать лишь разность давлений между запасным резервуаром 15 и буферным резервуаром 19. Вместе с тем, для этого пригодны и другие насосы, в частности объемные насосы, например поршневой компрессор, поршневой компрессор двойного действия, винтовой компрессор, мембранный насос, а также турбокомпрессор.

От буферного резервуара 19 проходит линия 20, ведущая, предпочтительно через клапан 21 регулирования давления, к соединителю 22 подводящей линии, соединенному с подводящей линией 12. Отводящая же линия 13 связана с соединителем 23 отводящей линии, который сообщается через регулятор 24 расхода (датчик массового расхода) с выходом 25. Для активации или деактивации инструмента 11 служит клапан 26 активации, который, например, открывает или закрывает перепуск (байпас) между подводящей и отводящей линиями.

Аппарат 10 также содержит терморегулирующее устройство 27, приданное по меньшей мере буферному резервуару 19, но предпочтительно еще и линиям 18, 20 и клапану 21 регулирования давления, т.е. термически связанное с ними. Терморегулирующее устройство 27 термически связано с буферным резервуаром 19, линиями 18, 20 и клапаном 21 регулирования давления для воздействия на их температуру. Как возможный вариант, терморегулирующее устройство 27 также может дополнительно находиться в тепловом контакте с насосом 17, а при необходимости и с линией, соединяющей клапан 21 регулирования давления с соединителем 22 подводящей линии. В простейшем случае терморегулирующее устройство 27 представляет собой нагревательное устройство, которое служит для доведения находящихся в тепловом контакте с ним элементов до требуемой температуры и поддержания этой температуры. Вместе с тем, терморегулирующее устройство также может быть выполнено в виде охлаждающего устройства или в виде комбинированного нагревательно-охлаждающего устройства.

Для управления аппаратом 10 и в частности терморегулирующим устройством 27 предусмотрено управляющее устройство 28, к которому подключено терморегулирующее устройство 27. Терморегулирующее устройство 27 состоит, например, из одного или нескольких нагревательных элементов, расположенных на нагреваемых деталях и узлах, например на насосе 17, и/или линии 18, и/или буферном резервуаре 19, и/или линии 20, и/или клапане 21 регулирования давления. Управляющее устройство 28, кроме того, может быть связано с датчиком 29 для регистрации давления и/или температуры хладагента K в буферном резервуаре 19. Также управляющее устройство 28 может быть связано с клапаном 26 активации, насосом 17 и/или регулятором 24 расхода (датчиком массового расхода).

Для пояснения работы аппарата 10 и подключенного к нему инструмента 11 предполагается, что инструмент 11 должен снабжаться СО2 как хладагентом K при давлении, составляющем, например, 55 бар, причем хладагент должен находиться в газообразном состоянии. Кроме того, предполагается, что газовый баллон, образующий запасный резервуар 15, имеет температуру лишь 15°С, а значит, обеспечивает давление хладагента K, составляющее лишь 51 бар.

Во время работы хладагент K, поступающий из запасного резервуара 15, сжимается насосом 17, в результате чего он поступает в буферный резервуар 19 с давлением свыше 55 бар. В этой связи на фиг. 5 приведена фазовая диаграмма СО2. В запасном резервуаре 15 хладагент K содержится как в жидкой, так и газообразной (парообразной) фазе. Таким образом, состояние хладагента находится на линии границы раздела жидкой фазы и газообразной фазы при температуре Т0 и давлении Р0. Соответственно, хладагент находится в виде насыщенного пара.

Сжатие хладагента в насосе 17 сначала приводит к повышению температуры, вследствие чего повышение давления не обязательно должно приводить к ожижению. Однако последующее охлаждение хладагента до комнатной температуры может приводить, в зависимости от обстоятельств, к переходу хладагентом линии границы раздела фаз и образованию капелек. Но за счет регулирования температуры буферного резервуара 19 путем его нагрева температура буферного резервуара повышается до такой температуры Т1, например до 25°С, что хладагент, как видно на фиг. 5, находится в области В зоны газообразного агрегатного состояния, причем эта область В находится на безопасном расстоянии от линии границы раздела фаз. В буферном резервуаре 19 хладагент K содержится преимущественно исключительно в газообразной фазе. Вместе с тем, на дне буферного резервуара 19 часть хладагента K также может, по меньшей мере временно, оседать в жидкой фазе.

Управляющее устройство 28 может быть выполнено таким образом, чтобы настраивать температуру, а при необходимости и давление в буферном резервуаре 19 так, чтобы не покидать область В (см. фиг. 5) и чтобы хладагент K на своем пути до расширительной камеры 14 не образовывал конденсата. При этом интенсивность создания холода инструментом 11 может регулироваться регулятором 24 расхода (датчиком массового расхода), посредством которого можно управлять потоком хладагента. Регулятор 24 расхода при этом может управляться управляющим устройством 28, которое, в свою очередь, связано, например, с задействуемым вручную выключателем активации.

Описанный аппарат 10 и принцип его действия могут быть реализованы в многочисленных вариантах. Например, аппарат 10 может быть рассчитан на то, чтобы отбирать хладагент K из запасного резервуара 15 в газообразном или парообразном виде, но подавать хладагент к инструменту на соединителе 22 подводящей линии в жидком виде. Для этого буферный резервуар 19 может быть выполнен в виде конденсационного сосуда. В этом случае хладагент K будет собираться в буферном резервуаре 19, по меньшей мере частично, в жидкой фазе. В этом варианте осуществления изобретения терморегулирующее устройство 27 также может представлять собой нагревательное или же охлаждающее устройство. Хладагент может подводиться к инструменту 11 в жидком виде, чтобы испаряться в расширительной камере 14 с достижением соответствующего охлаждающего эффекта. В этом случае регулирование температуры буферного резервуара 19, а при необходимости и других элементов, таких как линии 18, 20 и клапан 21 регулирования давления, позволяет избежать образования в хладагенте K пузырьков пара до попадания хладагента в расширительную камеру 14. Терморегулирующее устройство 27 гарантирует нахождение фазового состояния хладагента K в области В1, показанной на фиг. 5. Эта область В1 расположена в зоне жидкого агрегатного состояния на безопасном расстоянии от линии границы раздела фаз.

На фиг. 5а для хладагента, например СО2, приведена диаграмма "энтальпия-давление" с линией кипения I, линией конденсации II и критической точкой III. Между линией кипения I и линией конденсации II ниже критической точки III расположена область, в которой хладагент находится как в жидкой, так и в парообразной фазе. Содержание пара в этой смеси характеризуется изовапорами, пересекающими ось абсцисс. Изотермы пересекают область влажного пара. В этой области отношение пар-жидкость (т.е. насыщение пара) невозможно определить по давлению и температуре. Поэтому измерение давления и температуры по меньшей мере вблизи линии кипения I и линии конденсации II, а также между ними не позволяет установить, находится ли хладагент в виде газа, в виде жидкости или в виде двухфазной смеси. Но правильная работа инструмента зависит от правильного состояния хладагента. Поэтому в линии, ведущей к соединителю 22 подводящей линии, или в другом подходящем месте аппарата 10 может быть предусмотрен датчик 29-d насыщения пара, обозначенный на фиг. 1 и описываемый ниже. Датчик 29-d насыщения пара может быть предусмотрен в дополнение к другим используемым в аппарате 10 датчикам или вместо них. Соответственно, датчик 29-d насыщения может быть предусмотрен во всех вариантах выполнения предлагаемых в изобретении аппаратов 10.

В показанном на фиг. 2 варианте выполнения аппарата 10 хладагент K должен отбираться из запасного резервуара 15 не обязательно в газообразном состоянии. Подача хладагента K в насос 17 и буферный резервуар 19 возможна и в жидком виде, например за счет того, что запасный резервуар 15 снабжен соответствующей подъемной (восходящей) трубкой или установлен в перевернутом сверху-вниз положении.

Во всех описанных вариантах осуществления изобретения запасный резервуар 15 может поставляться в виде отдельного сосуда, например газового баллона, и может подключаться к соединителю 16 или, в качестве альтернативы, может быть выполнен как запасный резервуар, входящий в состав аппарата 10. Второй случай показан на фиг. 3, где отсутствует выход для выпуска отработавшего хладагента в атмосферу. Вместо этого регулятор 24 или датчик расхода подключен к возвратной линии 30, в которой расположен насос 31. Возвратная линия 30 проходит в запасный резервуар 15, который, например, может быть выполнен в виде конденсационного сосуда для того, чтобы вмещать хладагент K, находящийся, по меньшей мере частично, в жидкой фазе. В остальном же этот аппарат 10 может быть выполнен и может функционировать, как это описано выше, например, со ссылкой на фиг. 2.

Также возможен вариант, в котором вместо запасного резервуара 15 и буферного резервуара 19, а также расположенного между ними насоса 17 предусмотрен лишь буферный резервуар 19, а возвратная линия 30 подключена прямо к буферному резервуару 19. В этом случае необходимость в запасном резервуаре 15 и насосе 17 отпадает, причем насос 31 создает давление, достаточное для питания буферного резервуара 19.

На фиг. 4 иллюстрируется вариант выполнения аппарата 10, в котором аппарат 10 подобен показанному на фиг. 3, но связан с внешним, не входящим в его состав запасным резервуаром 15, который, например, выполнен опять же в виде газового баллона. Возвратная линия 30 связана с впускным соединителем насоса 17. В качестве альтернативы, если насос 31 обеспечивает соответствующее повышение давления, возвратная линия также может быть связана с буферным резервуаром 19. Аппарат 10 может быть выполнен, как показано на фиг. 4, с возможностью питания инструмента газообразным хладагентом K или же - по образцу показанного на фиг. 3 аппарата - может быть выполнен с возможностью питания инструмента жидким хладагентом K. Управление работой терморегулирующего устройства 27 осуществляется управляющим устройством 28 в каждом случае так, чтобы на приведенной на фиг. 5 фазовой диаграмме хладагент находился либо в желательной безопасной области В, либо в желательной гарантированно жидкой области В1.

Кроме того, аппарат 10 во всех вариантах его выполнения может содержать устройство 32 распознавания инструмента (фиг. 1). Устройство 32 распознавания инструмента может быть выполнено, в частности, таким образом, чтобы определять давление, необходимое для работы инструмента, или проводить различие между возможными потребными агрегатными состояниями хладагента, т.е. определять то, должен ли инструмент 11 снабжаться жидким или газообразным хладагентом. Соответственно этому терморегулирующее устройство 27 может быть выполнено в виде нагревательно-охлаждающего устройства, чтобы по необходимости переводить хладагент K в область В или в область В1 приведенной на фиг. 5 фазовой диаграммы.

Описанные выше аппараты 10 работают с механическим сжатием. Далее же со ссылкой на фиг. 7 и 8 рассматриваются аппараты 10, работающие с термическим сжатием хладагента K. Для этого аппарат 10, показанный на фиг. 7, содержит первый буферный резервуар 19а, а также второй буферный резервуар 19b, сообщающиеся через соответствующие обратные клапаны 33а, 33b с запасным резервуаром 15. Механический насос в соответствующей линии 18 отсутствует. Однако при необходимости такой насос может быть предусмотрен. Обратные клапаны 33а, 33b выполнены таким образом, чтобы пропускать поток хладагента из запасного резервуара 15 в соответствующий буферный резервуар 19а, 19b, но блокировать движение хладагента в обратном направлении.

Каждый из двух буферных резервуаров 19а, 19b связан с соответствующим терморегулирующим устройством 27а, 27b, предпочтительно выполненным в виде элемента Пельтье. Оба терморегулирующих устройства 27а, 27b, относящихся к соответствующим буферным резервуарам 19а, 19b, связаны с управляющим устройством 28 с возможностью их работы, например, с чередованием и со сдвигом во времени относительно друг друга, в режиме охлаждения или в режиме нагрева. При этом терморегулирующие устройства 27а, 27b, выполненные в виде элементов Пельтье, рассчитаны на то, чтобы повышать или понижать температуру в соответствующих буферных резервуарах 19а, 19b относительно комнатной температуры.

Оба буферных резервуара 19а, 19b связаны через соответствующие клапаны 21а, 21b регулирования давления с соединителем 22 подводящей линии. Клапаны 21а, 21b регулирования давления также могут быть связаны с общим терморегулирующим устройством или отдельными терморегулирующими устройствами 27с, которое предпочтительно может быть выполнено в виде чисто нагревательного устройства. Клапаны 21а, 21b регулирования давления, как описывается при рассмотрении предыдущих вариантов осуществления изобретения, могут быть выполнены управляемыми исключительно по давлению. В дополнение к управлению по давлению или в качестве альтернативы ему, они могут управляться управляющим устройством 28, чтобы закрываться, если соответствующие расположенные перед ними буферные резервуары 19а, 19b не нагреваются, а охлаждаются. В остальном к показанному на фиг. 7 аппарату 10 соответственно относится предыдущее описание.

Показанный на фиг. 7 аппарат 10 работает следующим образом:

Для пояснения работы аппарата оба буферных резервуара 19а, 19b предполагаются исходно пустыми. В этом случае хладагент (СО2) сначала вытесняется из запасного резервуара 15 по линии 18, проходя через оба обратных клапана 33а, 33b в буферные резервуары 19а, 19b до тех пор, пока давления в запасном резервуаре и буферных резервуарах не уравняются. Теперь по меньшей мере один из двух буферных резервуаров 19а, 19b, например буферный резервуар 19а, охлаждается посредством терморегулирующего устройства 27а. В результате этого охлаждения хладагент может конденсироваться, причем вследствие возникающего при этом падения давления в буферный резервуар через обратный клапан 33а поступает дополнительное количество хладагента. В буферном резервуаре 19а образуется конденсат, уровень которого повышается до тех пор, пока не сработает датчик давления / датчик уровня 29а, сообщив управляющему устройству 28 о достижении конденсатом соответствующего уровня. На этом фаза охлаждения завершается, и режим охлаждения терморегулирующего устройства 27а деактивируется. Теперь аппарат 10 готов к работе для питания подключенного к нему инструмента хладагентом. Для этого терморегулирующее устройство 27а переводится в режим нагрева для нагревания буферного резервуара 19а и создания в нем требуемого давления. И сразу терморегулирующее устройство 27b может быть задействовано в режиме охлаждения, обеспечивая в буферном резервуаре 19b конденсацию поступающего хладагента K, а значит, и наполнение этого буферного резервуара конденсатом до тех пор, пока не сработает датчик уровня, на чертежах не показанный. На этом фаза охлаждения буферного резервуара 19b может быть завершена.

Соединитель 22 подводящей линии может, при продолжающемся нагреве буферного резервуара 19а, или регулировании его температуры, продолжать снабжение инструмента до тех пор, пока содержащийся в запасном резервуаре 19а конденсат не израсходуется настолько, что датчик 29а давления просигнализирует о снижении давления. Тогда управляющее устройство 28 переведет терморегулирующее устройство 27b в режим нагрева для создания в буферном резервуаре 19b необходимого рабочего давления. Кроме того, управляющее устройство задействует терморегулирующее устройство 27а в режиме охлаждения для очередного заполнения буферного резервуара 19а конденсатом хладагента.

Фазы нагрева и охлаждения в обоих буферных резервуарах 19а, 19b могут чередоваться таким образом, чтобы на входе обоих клапанов 21а, 21b регулирования давления всегда дежурило необходимое давление. Кроме того, клапаны 21а, 21b регулирования давления могут поддерживаться терморегулирующим устройством 27с в теплом состоянии, чтобы препятствовать конденсации хладагента в клапанах 21а, 21b регулирования давления, как и в подводящих и отводящих линиях.

Аппарат 10, показанный на фиг. 8, имеет в принципе аналогичную конструкцию. Однако в отличие от аппарата 10, показанного на фиг. 7, этот аппарат 10 содержит подъемную линию 35, обеспечивающую подачу жидкого хладагента в охлаждаемый буферный резервуар 19а, 19b. Это сокращает фазы заполнения буферных резервуаров 19а, 19b, а также потребную мощность по холоду, прикладываемую для заполнения соответствующего буферного резервуара 19а, 19b. В остальном к показанному на фиг. 8 аппарату 10 соответственно относится описание аппарата 10, показанного на фиг. 7.

Аппарат 10, показанный на фиг. 7, выполнен с возможностью непрерывной подачи газа к соединителю 22 подводящей линии за счет попеременного нагрева и охлаждения двух буферных резервуаров 19а, 19b. Дополнительно на фиг. 9 иллюстрируется упрощенная версия этого аппарата, который выполнен таким образом, чтобы по меньшей мере в течение определенного времени подавать к соединителю 22 подводящей линии хладагент с требуемым давлением и температурой. Для регулирования температуры хладагента предусмотрен только один буферный резервуар 19, причем за счет его охлаждения посредством терморегулирующего устройства 27 может создаваться пониженное давление, позволяющее хладагенту поступать в буферный резервуар 19 и конденсироваться. В качестве альтернативы и в отличие от схемы, показанной на фиг.9, запасный резервуар 15 может быть снабжен подъемной линией 35 или может устанавливаться в перевернутом сверху-вниз, что при охлаждении буферного резервуара 19 обеспечивает поступление в него жидкого хладагента.

После этой фазы заполнения жидким хладагентом буферный резервуар 19 может нагреваться посредством терморегулирующего устройства 27, в результате чего в буферном резервуаре 19 устанавливается требуемое повышенное давление. Теперь к соединителю 22 подводящей линии можно подавать хладагент с требуемым давлением и требуемой температурой до тех пор, пока не исчерпается запас хладагента в буферном резервуаре 19. Размер буферного резервуара может выбираться таким, чтобы располагаемого запаса хладагента хватало на проведение одной или нескольких операций.

Еще один вариант выполнения аппарата 10 иллюстрируется на фиг. 10. Особенность этого аппарата заключается в том, что буферные резервуары 19а, 19b связаны с терморегулирующими устройствами 27а, 27b, имеющими только функцию нагрева, но не функцию охлаждения, и выполненными, например, в виде электрических нагревательных резисторов. Вместо обратных клапанов 33а, 33b в показанном на фиг. 10 аппарате 10 предусмотрены распределители 36а, 36b, которые либо сообщают соответствующий буферный резервуар 19а, 19b с запасным резервуаром 15, либо вентилируют его, выпуская его содержимое в атмосферу. Вместо распределителей 36а, 36b могут быть предусмотрены и другие управляемые клапаны, например, один управляемый двухпозиционный клапан в линии 18 и другой управляемый двухпозиционный клапан для вентиляции соответствующего буферного резервуара. Распределители 36а, 36b или другие клапаны управляются не показанным на фиг.10 управляющим устройством 28. Для рассмотрения принципа действия этой версии аппарата оба буферных резервуара 19а, 19b предполагаются исходно заполненными хладагентом. Тогда, например, при нагреве буферного резервуара 19а посредством терморегулирующего устройства 27а и закрытии распределителя 36а, давление в буферном резервуаре 19а повышается до требуемого значения. Через клапан 21а регулирования давления хладагент с требуемым давлением подается к соединителю 22 подводящей линии.

Одновременно может заполняться хладагентом буферный резервуар 19b. Для этого буферный резервуар 19b сначала посредством распределителя 36b сообщают с атмосферой, таким образом разгерметизируя буферный резервуар 19b. Затем буферный резервуар 19b посредством распределителя 36b сообщают с линией 18, что позволяет хладагенту через подъемную линию 35 и распределитель 36b поступать в буферный резервуар 19b до тех пор, пока давления в запасном резервуаре и буферном резервуаре не уравняются. Теперь распределитель 36b может закрыться, после чего буферный резервуар 19b готов к подаче хладагента. Перед возникновением потребности в таковой управляющее устройство 28 включает нагревательное устройство 27b для регулирования температуры буферного резервуара 19b, т.е. доведения буферного резервуара 19b до требуемой температуры и требуемого давления, после чего буферный резервуар 19b готов к подаче хладагента. Теперь оба буферных резервуара 19а, 19b могут, по меньшей мере кратковременно, подавать хладагент, причем предполагается, что запас хладагента в буферном резервуаре 19а иссякает или полностью израсходован. Если это так, терморегулирующее устройство 27а деактивируется, так что буферный резервуар 19а может снова охлаждаться. Кроме того, распределитель 36а теперь можно задействовать, чтобы выпустить из буферного резервуара 19а остаточное давление и таким образом разгерметизировать буферный резервуар 19. После этого буферный резервуар 19а можно через распределитель 36а сообщить с запасным резервуаром 15, в результате чего хладагент потечет в буферный резервуар 19а и будет заполнять его до тех пор, пока давления в буферном резервуаре и запасном резервуаре не уравняются. В этот момент распределитель 36а можно снова закрыть, переведя его в показанное на фиг. 10 состояние. После активации терморегулирующего устройства 27а и достаточного нагрева им буферного резервуара 19а буферный резервуар 19а готов к подаче хладагента. Таким образом оба буферных резервуара 19а, 19b можно попеременно заполнять и подвергать терморегулированию, чтобы с чередованием или же с пересечением во времени подавать из них хладагент с требуемым давлением и требуемой температурой к соединителю 22 подводящей линии. В упрощенной версии показанного на фиг. 10 аппарата 10 имеется лишь один буферный резервуар 19, который посредством распределителя 36а разгерметизируется, затем заполняется и после этого изолируется от запасного резервуара и нагревается для подачи вмещаемого им запаса хладагента с требуемым давлением и требуемой температурой. Принцип действия при этом аналогичен принципу действия аппарата 10, показанного на фиг. 9, с тем отличием, что необходимое для заполнения буферного резервуара 19а понижение давления достигается не охлаждением буферного резервуара 19а, а его сообщением с атмосферой.

В аппарате 10, показанном на фиг. 9 или 10, и в создаваемых на его основе вариантах осуществления изобретения для содействия заполнению соответствующего буферного резервуара 19, 19а, 19b также может быть предусмотрен расположенный в линии 18 насос.

На фиг. 11 схематически изображен датчик 29-d насыщения пара. Датчик 29-d насыщения пара выполнен в виде емкостного датчика. Для этого он имеет конденсатор 40, через который в качестве диэлектрика пропускается среда, состояние которой требуется определять. Конденсатор 40 имеет трубчатый корпус 41, который используется в качестве внешней обкладки и во внутренней полости которого расположен второй, например стержневидный, электрод 42. На обоих торцах корпус 41 плотно закрыт, причем электрод 42 выведен из корпуса 41. Кроме того, на корпусе 41 предусмотрено по меньшей мере два патрубка 43, 44 для подвода и отвода среды, состояние которой требуется определять.

Оба электрода, т.е. корпус 41 и электрод 42, посредством соответствующих электрических соединений связаны с электрической схемой 45, которая служит для определения емкости между электродом 42 и корпусом 41. Для этого в указанной схеме может использоваться любой подходящий метод измерения емкости. В зависимости от регистрируемой емкости электрическая схема вырабатывает на своем выходе 46 сигнал, который характеризует измеренную емкость, а значит насыщение пропускаемой через конденсатор 40 среды паром, и этот сигнал направляется в управляющее устройство 28.

Также может быть предусмотрен датчик температуры, регистрирующий температуру проходящего через конденсатор 40 хладагента в непосредственной близости от датчика 29-d насыщения пара. Тогда по измеренному насыщению пара и измеренной температуре можно определять давление хладагента по меньшей мере тогда, когда состояние хладагента находится между линией кипения I и линией конденсации II (фиг. 5а).

Аппарат 10 для питания криохирургических инструментов хладагентом, в частности СО2, который предпочтительно поставляется в баллонах, может содержать устройство для механического или термического сжатия. Для этого может быть предусмотрен насос 17, обеспечивающий подачу отбираемого из баллона СО2 в буферный резервуар 19 с требуемым рабочим давлением, причем давление в газовом баллоне может быть меньше требуемого рабочего давления. Аппарат 10 содержит терморегулирующее устройство 27, выполненное таким образом, чтобы доводить хладагент до требуемой температуры, в частности до температуры, более высокой, чем температура в газовом баллоне или ином запасном резервуаре 15. Этим обеспечивается надежное снабжение криохирургического инструмента хладагентом, имеющим требуемое давление и достаточную температуру. В частности, предотвращается нежелательное образование капель в инструменте или подводящих линиях.

Ссылочные обозначения:

10 аппарат

11 инструмент

12 линия (подводящая)

K хладагент

13 линия (отводящая)

14 расширительная камера

15 запасный резервуар

16 соединитель

17 насос

18 линия

19 буферный резервуар 19а, 19b

20 линия

21 клапан 21а, 21b регулирования давления

22 соединитель подводящей линии

23 соединитель отводящей линии

24 регулятор/датчик расхода (датчик массового расхода)

25 выход

26 клапан активации

27 терморегулирующее устройство 27а, 27b, 27с

28 управляющее устройство

29 датчик давления 29а, 29b

29-d датчик насыщения пара

30 возвратная линия

31 насос

32 устройство распознавания инструмента

33а, 33b обратные клапаны

34а, 34b датчик уровня

35 подъемная (восходящая) линия

36а, 36b распределители

40 конденсатор

41 корпус

42 электрод

43 патрубок

44 патрубок

45 схема

46 выход

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 2015 |

|

RU2602795C1 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 2015 |

|

RU2609056C1 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 2011 |

|

RU2483691C2 |

| КРИОХИРУРГИЧЕСКИЙ АППАРАТ | 1993 |

|

RU2034517C1 |

| Криохирургический аппарат | 1983 |

|

SU1102096A1 |

| Криохирургическая установка | 1980 |

|

SU1053822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ИЗ ПИЩЕВОГО МАТЕРИАЛА, В ЧАСТНОСТИ ШОКОЛАДА, И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО УСТРОЙСТВО | 2002 |

|

RU2222202C2 |

| КРИОМЕДИЦИНСКИЙ АППАРАТ | 2016 |

|

RU2624347C1 |

| УСТАНОВКА ДЛЯ БЕСФРЕОНОВОГО ОХЛАЖДЕНИЯ МОЛОКА | 1999 |

|

RU2150194C1 |

| КРИОДЕСТРУКТОР | 2014 |

|

RU2548319C1 |

Группа изобретений относится к медицине. Аппарат для питания криохирургического инструмента хладагентом, содержащий: запасный резервуар, выполненный с возможностью хранения первого запаса хладагента в сжатом виде с первым давлением, или соединитель для подключения к такому запасному резервуару, буферный резервуар, выполненный с возможностью хранения второго запаса хладагента в сжатом виде со вторым давлением и связанный с запасным резервуаром или вышеупомянутым соединителем с возможностью поступления хладагента в буферный резервуар, терморегулирующее устройство, выполненное в виде нагревательного устройства и соединенное по меньшей мере с буферным резервуаром с возможностью повышения его температуры для нагрева и повышения давления находящегося в нем хладагента. Способ подачи хладагента для криохирургического инструмента, характеризующийся тем, что хладагент отбирают из запасного резервуара при первом давлении и передают в буферный резервуар, повышают давление хладагента при его передаче или после его передачи в буферный резервуар, при этом во время и/или после сжатия хладагента его нагревают. Техническим результатом является обеспечение пропускной способности тракта хладагента в инструменте и интенсивности создания холода. В частности предотвращается нежелательное образование капель в инструменте или подводящих линиях. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Аппарат (10) для питания криохирургического инструмента (11) хладагентом (K), содержащий:

- запасный резервуар (15), выполненный с возможностью хранения первого запаса хладагента (K) в сжатом виде с первым давлением (P0), или соединитель (16) для подключения к такому запасному резервуару (15),

- буферный резервуар (19), выполненный с возможностью хранения второго запаса хладагента (K) в сжатом виде со вторым давлением (P1) и связанный с запасным резервуаром (15) или вышеупомянутым соединителем (16) с возможностью поступления хладагента (K) в буферный резервуар (19), а также связанный с соединителем (22) подводящей линии с возможностью подачи хладагента (K) из буферного резервуара (19) в криохирургический инструмент (11),

- терморегулирующее устройство (27), выполненное в виде нагревательного устройства и соединенное по меньшей мере с буферным резервуаром (19) с возможностью повышения его температуры (T) для нагрева и повышения давления находящегося в нем хладагента (K).

2. Аппарат по п. 1, отличающийся тем, что предусмотрен насос (17), связанный со всасывающей стороны с запасным резервуаром (15) или с соединителем (16) для подключения к запасному резервуару (15), а с напорной стороны - с буферным резервуаром (19).

3. Аппарат по одному из предыдущих пунктов, отличающийся тем, что он содержит датчик (29-d) насыщения пара.

4. Аппарат по п. 1 или 2, отличающийся тем, что давление и температура в буферном резервуаре установлены таким образом, чтобы хладагент (K) содержался в буферном резервуаре (19) исключительно в газообразной фазе, или давление и температура в буферном резервуаре (19) установлены таким образом, чтобы хладагент (K) содержался в буферном резервуаре (19) по меньшей мере одной частью в жидкой фазе, а другой частью - в газообразной фазе.

5. Аппарат по п. 2, отличающийся тем, что насос (17) представляет собой объемный насос, предпочтительно поршневой насос двойного действия.

6. Аппарат по п. 2 или 5, отличающийся тем, что между буферным резервуаром (19) и соединителем (22) подводящей линии для снабжения хладагентом (K) питаемого криохирургического инструмента (11) расположен клапан (21) регулирования давления.

7. Аппарат по п. 6, отличающийся тем, что предусмотрено устройство (32) распознавания инструмента, связанное с насосом (17) и/или терморегулирующим устройством (27) для подачи хладагента (K) в предусмотренном для инструмента (11) состоянии.

8. Аппарат по п. 6, отличающийся тем, что терморегулирующее устройство (27) соединено с клапаном (21) регулирования давления.

9. Аппарат по одному из пп. 1, 2, 5, 6 и 8, отличающийся тем, что терморегулирующее устройство (27) соединено с линиями (18, 20), сообщающими буферный резервуар (19) с насосом (17), и/или сообщающими буферный резервуар (19) с клапаном (21) регулирования давления, и/или сообщающими клапан (21) регулирования давления с соединителем (22) подводящей линии.

10. Аппарат по одному из предыдущих пунктов, отличающийся тем, что он имеет соединитель (23) отводящей линии для подключения питаемого инструмента (11).

11. Аппарат по п. 10, отличающийся тем, что соединитель (23) отводящей линии связан с датчиком (24) массового расхода.

12. Аппарат по п. 10 или 11, отличающийся тем, что между соединителем (23) отводящей линии и запасным резервуаром (15) расположен откачивающий насос (31).

13. Способ подачи хладагента для криохирургического инструмента (11), характеризующийся тем, что:

- хладагент (K) отбирают из запасного резервуара (15) при первом давлении (Р0) и передают в буферный резервуар (19),

- повышают давление хладагента (K) при его передаче или после его передачи в буферный резервуар (19),

отличающийся тем, что во время и/или после сжатия хладагента (K) его нагревают.

14. Способ по п. 13, отличающийся тем, что хладагент отбирают из запасного резервуара (15) в виде насыщенного пара и для повышения его давления сжимают посредством насоса (17).

| US 2009171333 A1, 02.07.2009 | |||

| FR 2981268 A1, 19.04.2019 | |||

| WO 2018130096 A1, 19.07.2018 | |||

| US 2002068929 A1, 06.06.2002 | |||

| US 7004936 B2, 28.02.2006. |

Авторы

Даты

2024-08-13—Публикация

2021-01-13—Подача